Le tue parti stampate in 3D non saranno accurate o precise solo perché la stampante ha "un'alta risoluzione", come indicato nelle sue specifiche.

Per ottenere stampe 3D di qualità è fondamentale comprendere il significato di accuratezza, precisione e tolleranza. In questo articolo analizzeremo il significato di questi termini e parleremo di come considerarli nel contesto della stampa 3D. Quindi confronteremo le gamme di tolleranza che ci si può aspettare da diversi processi di stampa 3D e forniremo una panoramica dettagliata per le tolleranze di assemblaggi stampati in 3D.

Per maggiori informazioni sui risultati di stampa specifici, scopri gli studi di precisione approfonditi sulle stampanti 3D SLA della serie Form e della serie Fuse SLS di Formlabs.

Il significato di accuratezza, precisione e tolleranza

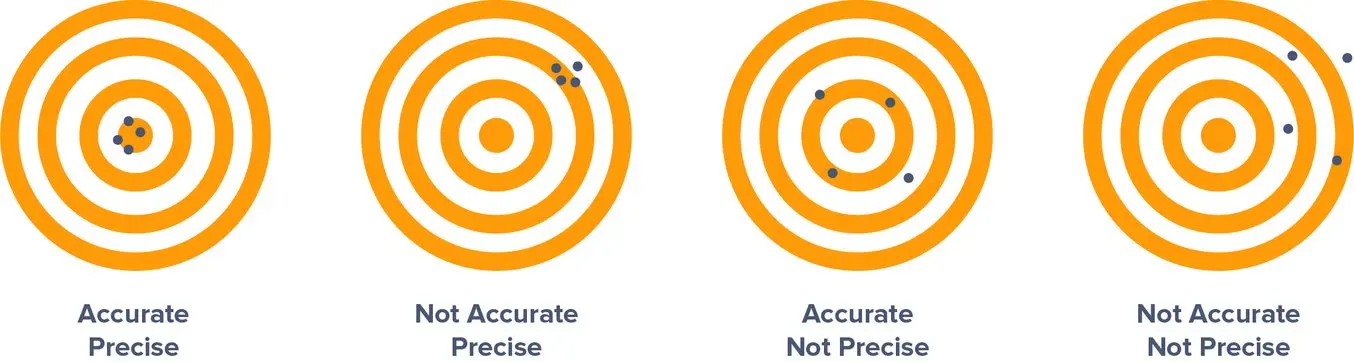

Partiamo dalle definizioni: qual è la differenza tra accuratezza, precisione e tolleranza? Per ciascun termine useremo l'esempio di un bersaglio, in modo da ottenere un'immagine mentale del significato.

Accuratezza

L'accuratezza indica quanto una misura si avvicina al suo valore reale. Utilizzando l'immagine che abbiamo scelto di usare come esempio, il valore reale è il centro del bersaglio. Più ti avvicini a questo punto, più è accurato il tuo tiro. Nel mondo della stampa 3D, il valore reale equivale alle dimensioni del tuo progetto nel software CAD. La stampa 3D quanto si avvicina al design digitale?

Precisione

La precisione indica la ripetibilità di una misura: quanto sono uniformi i tuoi tiri al bersaglio? La precisione misura solo questa coerenza; i tuoi tiri potrebbero giungere ogni volta vicino allo stesso punto, che non è per forza il centro del bersaglio. Nella stampa 3D, questo indica in definitiva l'affidabilità della macchina: avrai la certezza che ti permetterà di ottenere sempre i risultati attesi?

Tolleranza

Quanto deve essere precisa la tua parte? Questo lo stabilisce la tolleranza: un valore che determini tu. Quanto spazio di manovra hai nella tua applicazione? Che grado di variazione nella vicinanza alla misura a cui fa riferimento la precisione è accettabile? Questo dipenderà dal tuo progetto. Ad esempio, un componente con un assemblaggio meccanico dinamico richiederà tolleranze più ristrette rispetto a un semplice involucro di plastica.

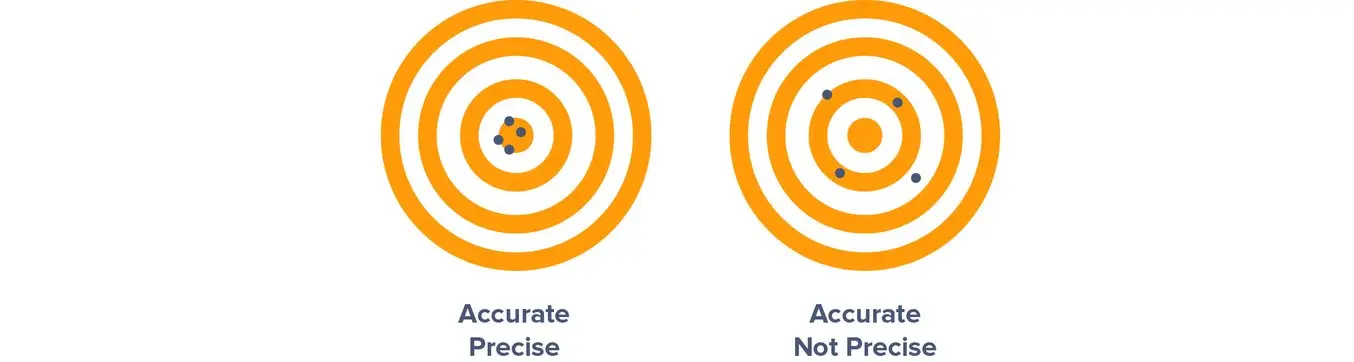

Se stai definendo una tolleranza, probabilmente vorrai anche accuratezza, quindi supponiamo che stiamo misurando la precisione di tiro al bersaglio. In precedenza, abbiamo definito non precisi i tiri al bersaglio nell'immagine di destra.

Tuttavia, se l'intervallo di tolleranza è abbastanza ampio, potrebbe andare bene come risultato. I tiri non sono così vicini tra loro come nel bersaglio a sinistra, ma se l'intervallo di precisione accettabile è la distanza di ±2,5 anelli, allora stai rispettando le specifiche.

In generale, il raggiungimento e il mantenimento di tolleranze più ristrette comporta costi di produzione più elevati e controlli della qualità.

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Ottenere una tolleranza ristretta con materiali ingegneristici resistenti

Guarda il nostro webinar in cui viene illustrato il flusso di lavoro della stampa 3D SLA, le opzioni di materiali disponibili e i consigli degli esperti per ottimizzare il workflow, dalla progettazione alla produzione, e ottenere il massimo dalla stampa 3D.

Cosa influisce sulle tolleranze, sull'accuratezza e sulla precisione di stampa 3D

Ci sono molti fattori da considerare quando si pensa all'accuratezza e alla precisione della stampa 3D. Sapere che la stampante lavorerà in modo uniforme come promesso e produrrà parti della qualità che ci si aspetta, entro le tolleranze a cui l'utente è abituato, potrebbe essere cruciale per un'esperienza di successo.

Ecco quattro grandi fattori in gioco nel determinare l'accuratezza e la precisione della stampa 3D:

Tecnologia di stampa 3D

La stampa 3D è un processo additivo, quindi le parti sono costruite strato per strato. A ogni strato c'è la possibilità di introdurre un'imprecisione, e il processo di formazione degli strati incide sul livello di precisione, o ripetibilità, dell'accuratezza di ciascuno strato. Analizziamo le tipiche tolleranze di una stampante 3D per i processi di stampa in plastica più comuni:

- Stereolitografia (SLA) ed elaborazione digitale della luce (DLP): ±0,15% per le caratteristiche da 1-30 mm, ±0,2% per le caratteristiche da 31-80 mm e ±0,3% per le caratteristiche da 81-150 mm, con un limite minimo inferiore di ±0,02 mm

- Nella stampa 3D a resina, un materiale in resina liquido viene esposto in maniera selettiva a una sorgente luminosa, in modo da formare strati solidi molto sottili sovrapposti fino a creare un unico oggetto solido. Grazie a sorgenti di luce ad alta precisione, questi processi permettono di produrre dettagli precisi e ottenere sempre risultati di alta qualità. A seconda della geometria del modello, le parti stampate in 3D in resina possono richiedere strutture di supporto, che sono fondamentali per ottenere un'alta precisione dimensionale, specialmente con geometrie complesse o pareti sottili di grandi dimensioni.

- Sinterizzazione laser selettiva (SLS) e fusione multi-getto (MJF): +/- 0.5% o 0.3 mm, a seconda di quale sia maggiore

- Anche le stampanti 3D a fusione su letto di polvere sfruttano la precisione di una sorgente di luce (un laser nella sinterizzazione laser selettiva e una lampada di fusione nella fusione multi-getto), in modo da fondere i materiali in polvere e ottenere parti solide. Poiché la polvere non fusa sostiene la parte durante il processo di stampa, viene meno la necessità di strutture di supporto dedicate. Ciò rende la sinterizzazione laser selettiva ideale per geometrie complesse che includono dettagli interni, sottosquadri, pareti sottili e dettagli in negativo.

- Modellazione a deposizione fusa (FDM): ± 0,5% (limite minimo: ± 0,5 mm)

- Nella stampa 3D FDM di filamenti termoplastici gli strati vengono estrusi da un ugello, che non ha il controllo e la capacità di realizzare dettagli complessi che altri processi di stampa 3D possono offrire. Le parti stampate con modellazione a deposizione fusa sono anche soggette a deformazione o restringimento, perché si raffreddano con velocità diverse e la sollecitazione interna le porta a deformarsi. I sistemi professionali di alta gamma mitigano questi problemi, ma hanno chiaramente un costo maggiore.

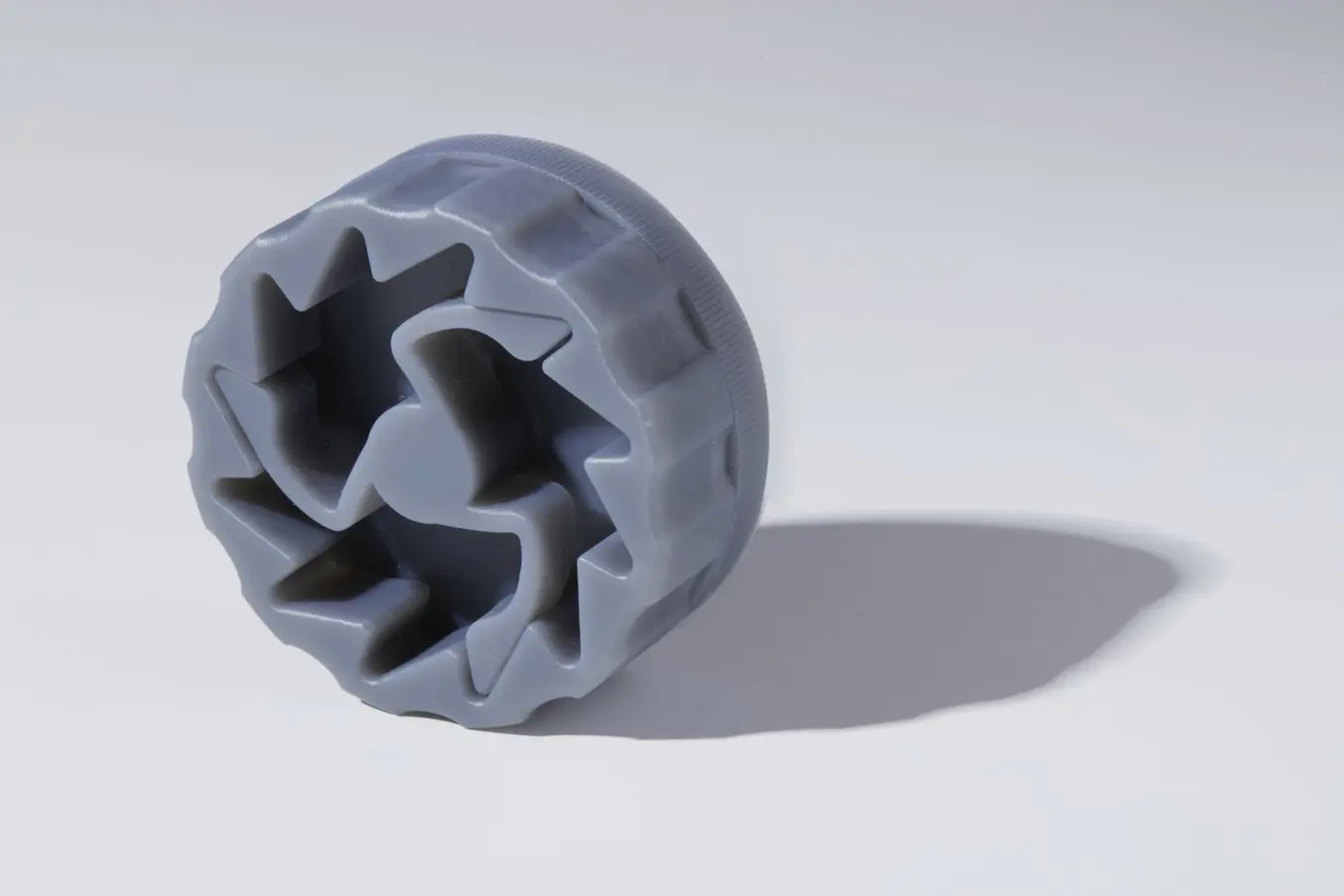

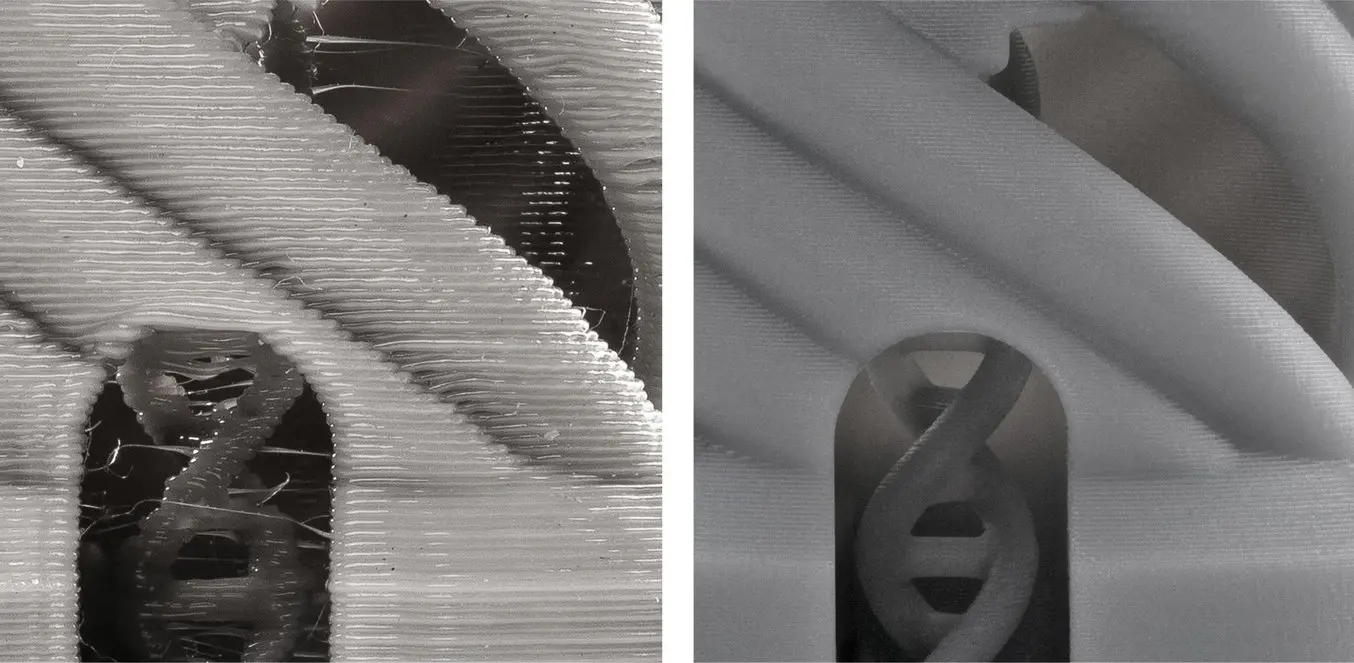

Dato che gli strati sono estrusi, le parti stampate con modellazione a deposizione fusa possono presentare imprecisioni attorno alle caratteristiche complesse. (Parte stampata con modellazione a deposizione fusa a sinistra, parte stampata in stereolitografia a destra).

Le specifiche della stampante 3D non rappresentano appieno la precisione dimensionale finale. Spesso viene detto erroneamente per le varie tecnologie di stampa 3D che la risoluzione XY o la risoluzione Z (spessore dello strato) corrisponde alla precisione dimensionale.

Ma questi dati non hanno implicazioni sulla precisione delle parti stampate. Esistono molti possibili fattori di errore, di cui parleremo ora, che potrebbero avere un impatto sull'accuratezza.

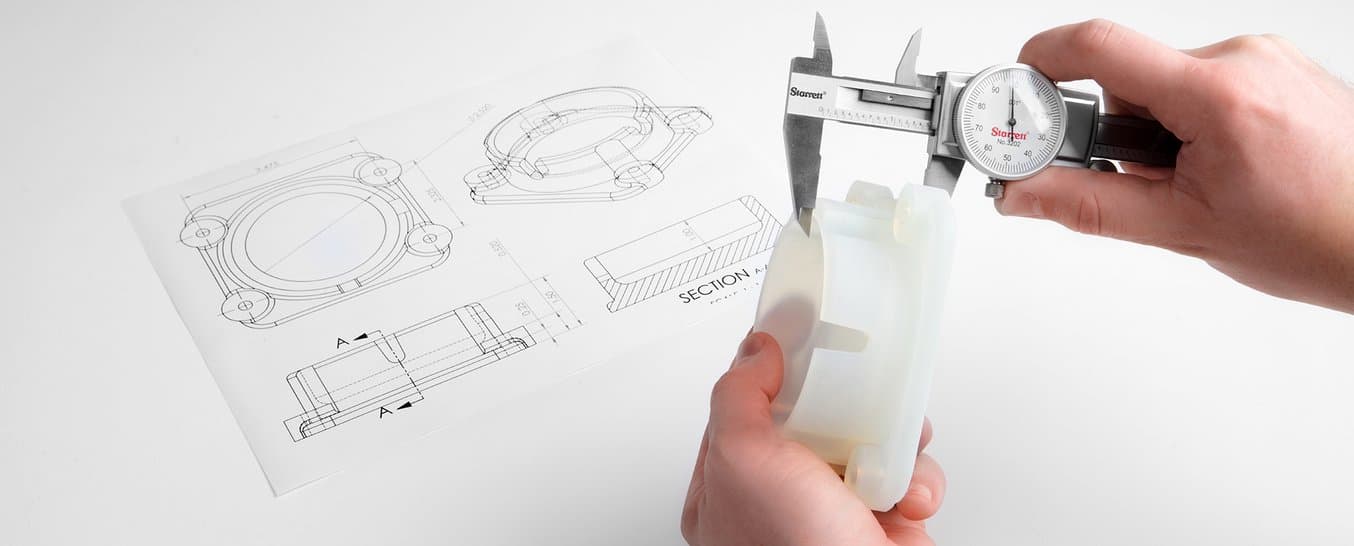

In definitiva, il modo migliore per valutare una stampante 3D è quello di ispezionare parti reali.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Materiali

La precisione può anche variare a seconda dei materiali utilizzati per la stampa e delle loro proprietà meccaniche, che possono anche influire sulle probabilità di deformazione delle parti.

La Rigid 10K Resin di Formlabs per la stampa 3D SLA ha un elevato modulo grezzo, o rigidità, che consente di stampare con successo caratteristiche sottili e complesse.

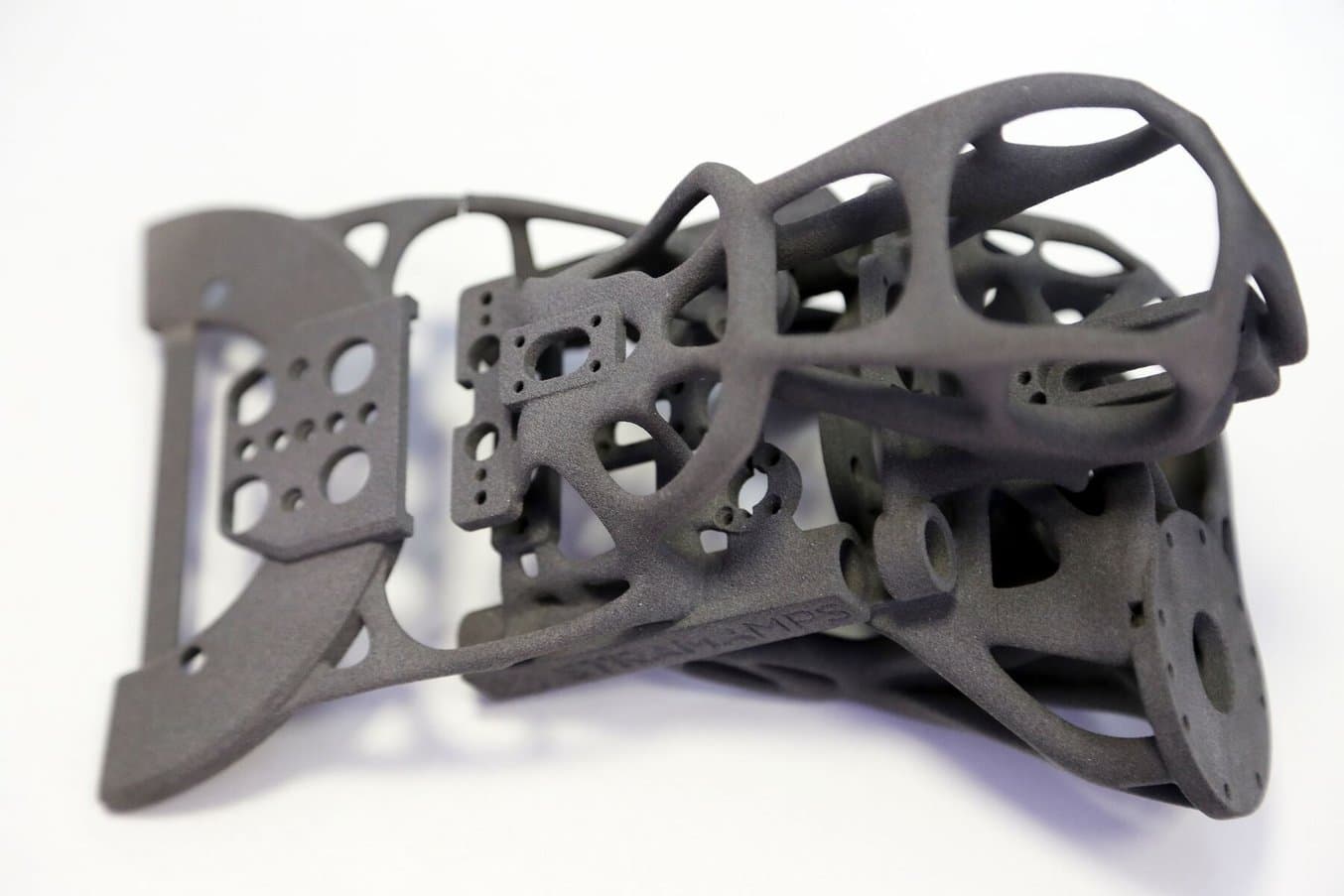

Grazie all'assenza di strutture di supporto e alle loro proprietà meccaniche ottimali, le polveri di nylon usate nella stampa 3D SLS sono ideali anche per stampare parti complesse con requisiti di tolleranza esigenti.

Con le stampanti 3D a resina, quando un materiale presenta un modulo grezzo (o modulo prima della polimerizzazione post-stampa) elevato, è possibile stampare parti molto sottili con precisione e un'inferiore probabilità di fallimento.

Per le stampanti 3D FDM, i materiali estrusi a temperature più elevate sono solitamente soggetti a maggiori deformazioni rispetto ad altri. Ad esempio, è risaputo che l'acrilonitrile-butadiene-stirene è più soggetto alla deformazione dell'acido polilattico, in quanto le parti stampate si restringono di più durante il raffreddamento.

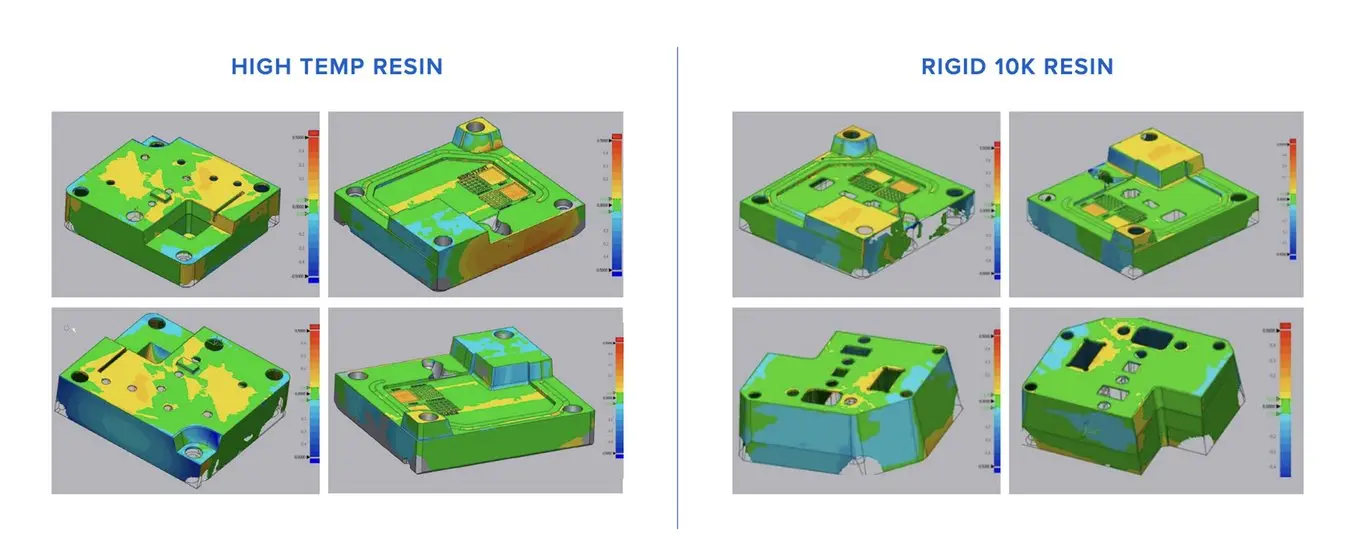

Scansioni di stampi realizzati per uno studio tecnico sullo stampaggio a iniezione con stampi 3D. Queste scansioni hanno evidenziato una variazione inferiore a ±0,05 mm per oltre il 75% della parte.

Post-elaborazione

La maggioranza delle parti stampate in 3D richiede la post-elaborazione dopo la stampa:

- Stereolitografia ed elaborazione digitale della luce: lavaggio, polimerizzazione post-stampa (opzionale), rimozione delle strutture di supporto (se necessario), levigazione (opzionale)

- Sinterizzazione laser selettiva e fusione multi-getto: rimozione dell'eccesso di polvere, sabbiatura o lucidatura

- Modellazione a deposizione fusa: rimozione delle strutture di supporto (se necessario), levigazione (opzionale)

Alcune di queste fasi di post-elaborazione influiscono sulle dimensioni e sulla superficie delle parti, il che a sua volta influenza l'accuratezza e le tolleranze. Alcuni di questi aspetti possono essere valutati senza problemi in fase di progettazione e preparazione della stampa, ma altri possono variare da una stampa all'altra.

Ad esempio, nella stampa 3D a resina, le parti spesso devono essere sottoposte a polimerizzazione post-stampa, e questo procedimento causa il restringimento del pezzo. Ciò è normale per qualsiasi parte prodotta con processi di stampa 3D SLA o DLP a base di resina e, a seconda della stampante, può essere necessario tenerne conto nei design. PreForm, il software gratuito di Formlabs per la preparazione dei file di stampa, compensa automaticamente questo restringimento per garantire che le stampe siano dimensionalmente accurate rispetto ai design CAD originali dopo il processo di polimerizzazione post-stampa.

D'altro canto, le parti stampate a modellazione a deposizione fusa spesso richiedono la levigazione per migliorare la finitura superficiale attraverso la rimozione dei segni lasciati dai supporti e delle linee degli strati, ma questo processo modifica lievemente le dimensioni delle parti e fa aumentare la variazione tra il design originale e la parte finita.

Ecosistema e calibrazione

Per produrre stampe 3D accurate e precise non bisogna concentrarsi solo sulla stampante stessa, ma è necessario considerare l'intero processo.

Il software di preparazione della stampa, la tecnologia di stampa, la qualità e la calibrazione della stampante e dei suoi componenti, la qualità dei materiali di stampa 3D, gli strumenti di post-elaborazione e i metodi sono tutti fattori che contribuiscono al risultato finale.

Nel complesso, i sistemi integrati progettati per funzionare in combinazione sono generalmente più affidabili. Ad esempio, ogni nuovo materiale di stampa 3D SLA ed SLS di Formlabs, prima del suo lancio, è sottoposto a una serie di test di validazione su ogni modello di stampante compatibile. In questo modo vengono garantite l'affidabilità, l'uniformità e l'accuratezza. Con questo non vogliamo dire che le stampanti generiche e i materiali facilmente reperibili in commercio non possano dare buoni risultati, ma potrebbero avere una curva di apprendimento impegnativa e richiedere una maggiore sperimentazione e calibrazione da parte degli utenti.

Un modello in scala funzionale ad aria compressa di un motore piatto a due cilindri a combustione interna stampato in resine Formlabs e lubrificato con olio minerale.

La tolleranza nella stampa 3D

Nella lavorazione meccanica tradizionale, tolleranze più ristrette sono legate in maniera esponenziale all'aumento dei costi, perché richiedono fasi aggiuntive e più lente rispetto a tolleranze più ampie, perciò i pezzi lavorati vengono progettati con le tolleranze più ampie consentite per una data applicazione.

A differenza della lavorazione meccanica, la stampa 3D ha una singola fase di produzione automatizzata.Tolleranze più strette possono richiedere uno sforzo maggiore in fase di progettazione, ma consentono anche un notevole risparmio di tempo e costi in fase di prototipazione e produzione.

Inoltre, se le superfici complesse aumentano i costi di processi come la fresatura CNC, questo non è il caso della stampa 3D, nonostante le tolleranze di una parte stampata non possano essere raffinate automaticamente più di quanto la stampante possa produrre senza dover ricorrere a metodi sottrattivi. La stampa 3D è un'ottima opzione se le parti dispongono di grandi complessità come sottosquadri e superfici complicate, senza requisiti di precisione superficiale superiori a ±0,005 pollici (lavorazione meccanica standard). Le tolleranze che vanno oltre la lavorazione meccanica standard devono essere ottenute utilizzando metodi sottrattivi, tramite finitura manuale o lavorazione meccanica, sia per le parti stampate in 3D, sia per quelle CNC.

Nel complesso, la stampa 3D a resina (SLA e DLP) e a fusione su letto di polvere (SLS e MJF) hanno la tolleranza più alta tra tutte le tecnologie di stampa 3D in plastica disponibili in commercio. In comparazione con l'accuratezza della lavorazione meccanica, la tolleranza della stampa 3D basata su resina e polvere si situa a metà strada fra la lavorazione meccanica standard e quella di alta precisione.

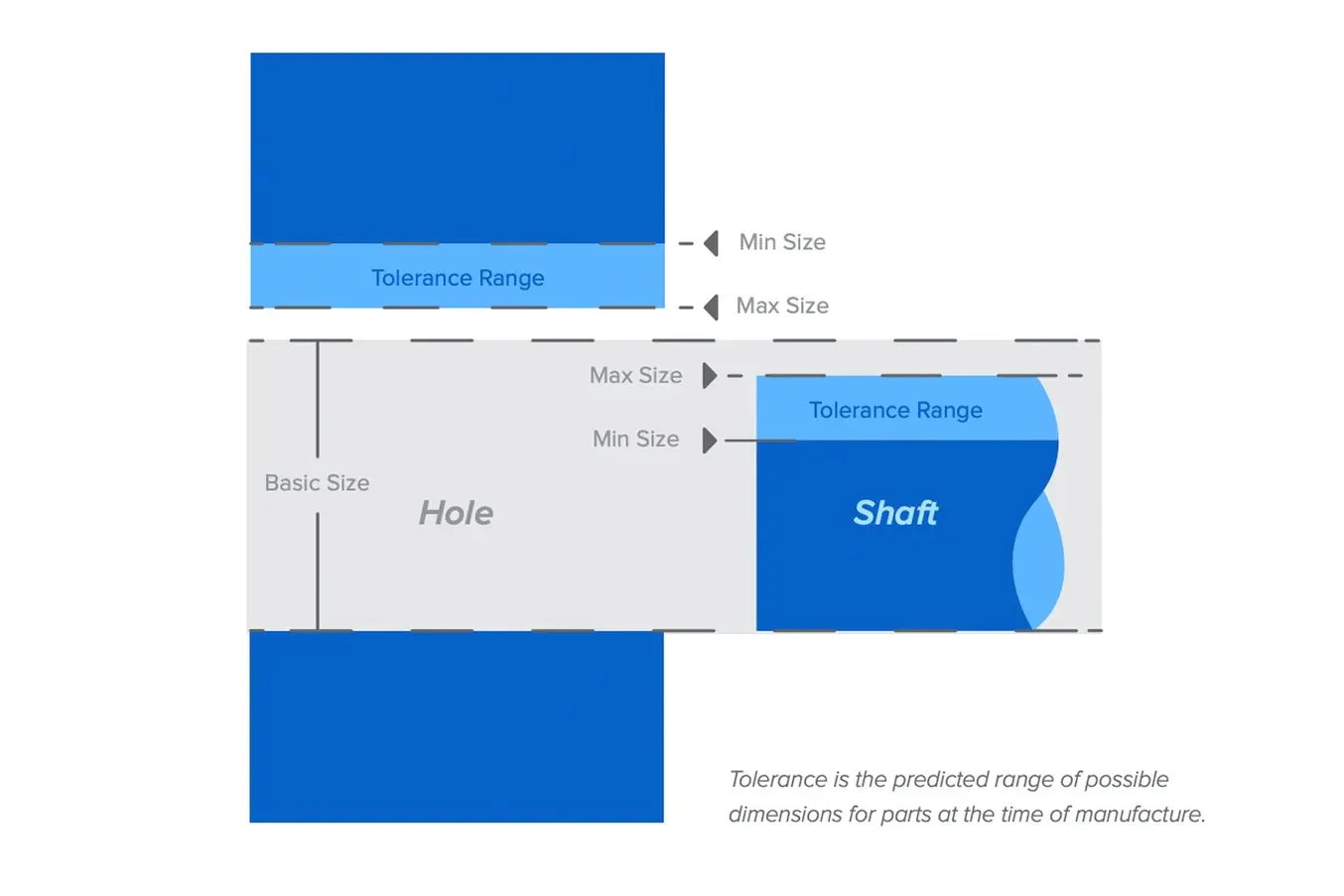

La tolleranza è la gamma prevista di dimensioni possibili per le parti al momento della produzione.

Guida di progettazione per la serie Form 4

Una buona stampa 3D inizia con un modello ben progettato. Segui le nostre buone pratiche per ottimizzare i design e ridurre gli errori di stampa.

Guida di progettazione per la serie Fuse

In questa guida di progettazione scoprirai alcune considerazioni importanti per progettare la stampa 3D SLS sulla serie Fuse e come puoi sfruttare queste pratiche per creare parti con successo.

Tolleranze per grandi assemblaggi stampati in 3D e produzioni su piccola scala

La tolleranza e l'accoppiamento sono concetti essenziali per qualsiasi ingegnere che progetta assemblaggi meccanici. Se si tiene conto delle tolleranze, è possibile ottimizzare i processi di prototipazione e produzione, riducendo il costo del materiale necessario per l'iterazione, i tempi di post-elaborazione e mitigando il rischio di rottura accidentale delle parti. Grazie al costo per unità stabile, la stampa 3D è un metodo economico per la prototipazione e la produzione con volumi ridotti soprattutto nel caso di parti personalizzate che altrimenti richiederebbero investimenti significativi per la creazione degli stampi.

In generale, i materiali di stampa 3D più conformi avranno una zona di tolleranza più ampia rispetto ai materiali più rigidi. In particolare, quando si stampano parti per l'assemblaggio, se durante la progettazione si tengono in considerazione i corretti valori di tolleranza e di accoppiamento, si potranno ridurre i tempi di post-elaborazione, facilitare le operazioni di assemblaggio e ridurre le spese materiali d'iterazione.

La post-elaborazione degli assemblaggi di parti stampate in 3D include solitamente la pulizia, la levigazione dei supporti e la lubrificazione. Levigare una superficie attiva è un buon metodo per ottenere un accoppiamento adeguato se la parte è un pezzo unico, perché nella fase di progettazione occorrerà lavorare meno sulla tolleranza. Nel caso di assemblaggi di dimensioni maggiori, o quando si realizzano molteplici esemplari di un pezzo, scegliere una corretta tolleranza dimensionale si rivela ben presto molto utile.

In questa sezione illustreremo i vari accoppiamenti ingegneristici per descrivere i concetti di base di gioco, incerto e interferenza e quale scegliere per diversi design di assemblaggio.

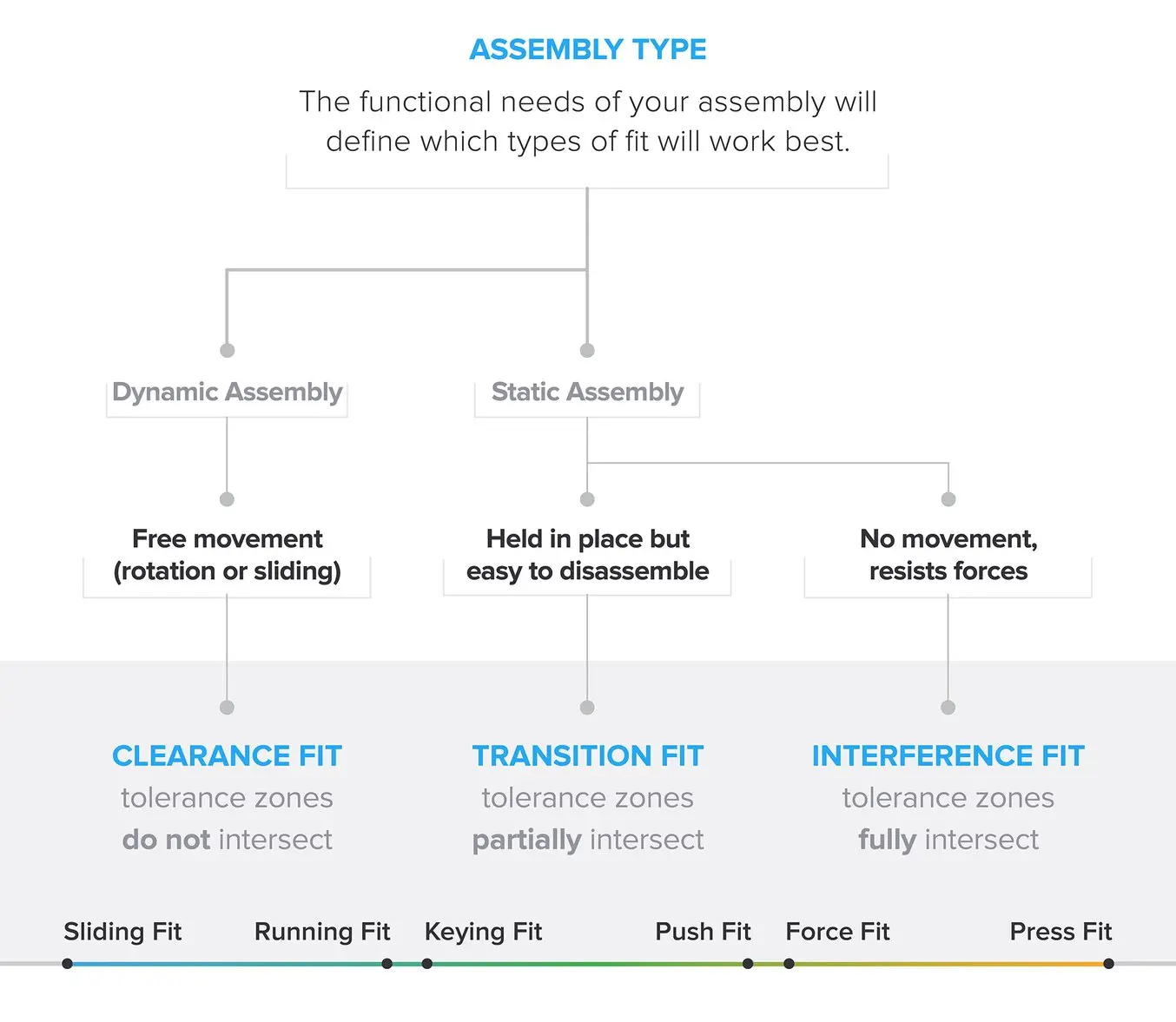

Scegliere il tipo di accoppiamento ingegneristico giusto

Per capire e progettare le tolleranze di stampa 3D ottimali, è importante determinare quale tipo di accoppiamento si adatta meglio al tuo assemblaggio.

Le esigenze funzionali del tuo assemblaggio definiscono il modo in cui le parti devono combaciare tra loro.

Gli accoppiamenti ingegneristici possono essere suddivisi in tre tipi: con gioco, incerti e con interferenza. Ciascun tipo può essere diviso in due categorie principali.

Ci saranno sempre delle variazioni nelle tolleranze dei diversi metodi di produzione e in base al processo di stampa 3D, perciò l'adattamento è una fase continua piuttosto che un passaggio completamente separato. Ad esempio, un accoppiamento con gioco più grande sacrifica la precisione per ottenere maggiore libertà di movimento. Gli accoppiamenti incerti più stretti sono più resistenti, ma causano una maggiore usura della connessione. Un accoppiamento con interferenza che richiede una maggiore forza di giunzione sarà più difficile da smontare.

Accoppiamento con gioco

La libertà di movimento di un componente richiede spazio libero, o spazio tra le superfici attive. Per ottenerlo, puoi fare in modo che le zone di tolleranza delle superfici attive non si sovrappongano.

Una superficie attiva è una regione del modello in cui due superfici si toccano e si muovono l'una contro l'altra o hanno un adattamento statico.

Sottocategorie:

- Al contrario degli incastri a scorrimento, gli incastri a slitta hanno un certo gioco laterale.

- Gli incastri a scorrimento hanno leggermente più attrito, ma più precisione nei movimenti.

Il gioco è la quantità di spazio disponibile per il movimento in una direzione non voluta all'interno di un meccanismo.

Accoppiamento incerto

Se non è necessario alcun movimento tra le parti, un accoppiamento incerto facilita l'assemblaggio e lo smontaggio. Gli accoppiamenti incerti hanno zone di tolleranza parzialmente sovrapposte.

Sottocategorie:

- Con un accoppiamento tramite chiavetta, un componente si inserisce con precisione intorno o all'interno di un'altra parte, ed è necessario applicare solo una leggera forza per installarlo e rimuoverlo.

- Un incastro a pressione richiede più forza per unire e rimuovere le parti, ma queste possono essere collegate a mano.

Accoppiamento con interferenza

Un accoppiamento con interferenza fornisce una connessione forte e rigida, ma richiede l'applicazione di molta più forza durante l'assemblaggio. Le zone di tolleranza si intersecano completamente negli accoppiamenti con interferenza.

Sottocategorie:

- Un innesto a pressione richiede l'applicazione di molta forza per essere installato, probabilmente tramite l'uso di attrezzi manuali aggiuntivi, come un martello, ed è pensato per restare unito in maniera permanente.

- Un incastro a pressione richiede molta più forza per l'installazione, che deve essere applicata da una pressa ad albero o da un utensile simile.

Misurare e applicare la tolleranza

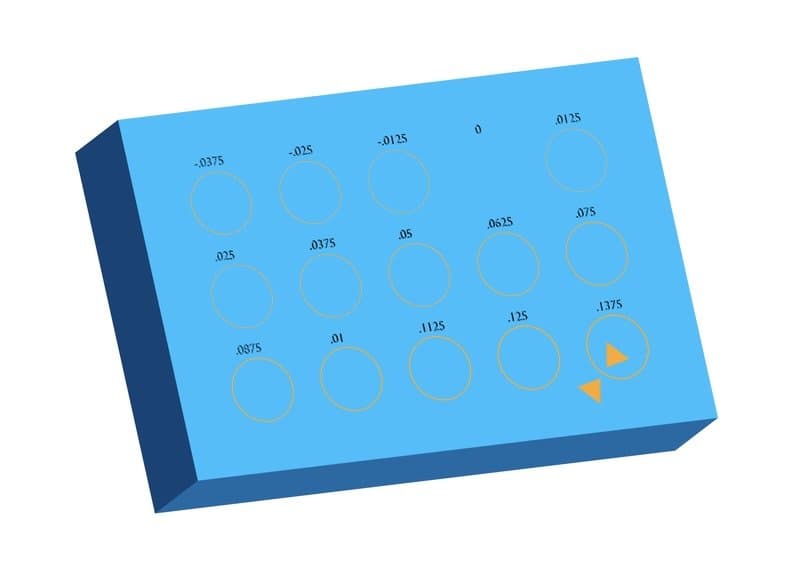

Per trovare la tolleranza adatta a ogni tipo di accoppiamento nella vita quotidiana, è consigliabile esaminare un'ampia gamma di geometrie comuni tra cui le seguenti.

Foro e albero

Un foro e un albero in genere avranno bisogno di un certo gioco, che risulterà in un incastro a slitta o a scorrimento a seconda dell'accuratezza richiesta. Un incastro a slitta per potersi muovere liberamente avrà bisogno di una lubrificazione sufficiente.

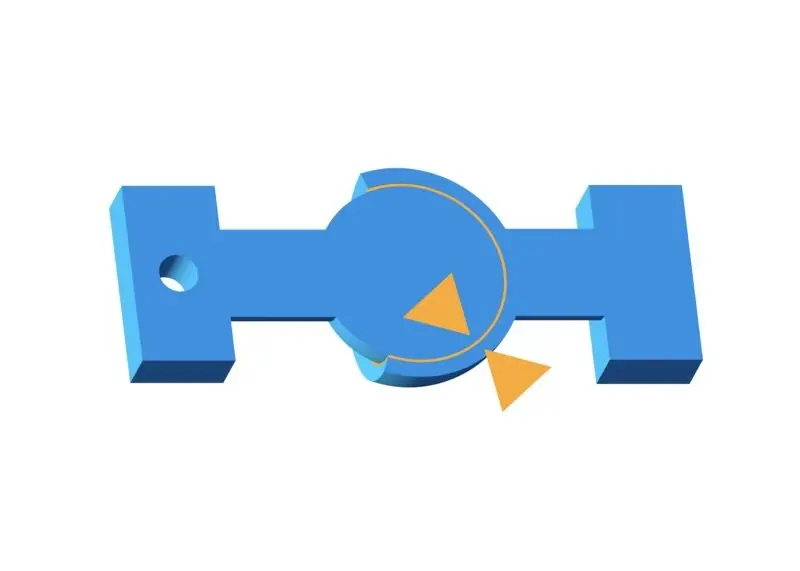

Sfera e cavità

È necessario un certo grado di gioco per permettere alla sfera di ruotare liberamente nella cavità. Nonostante ciò, vi è un'ampia interferenza tra il raggio della sfera e l'apertura della cavità. L'apertura della cavità deve potersi deformare a sufficienza per poter inserire la sfera, senza però che questa fuoriesca durante il normale utilizzo.

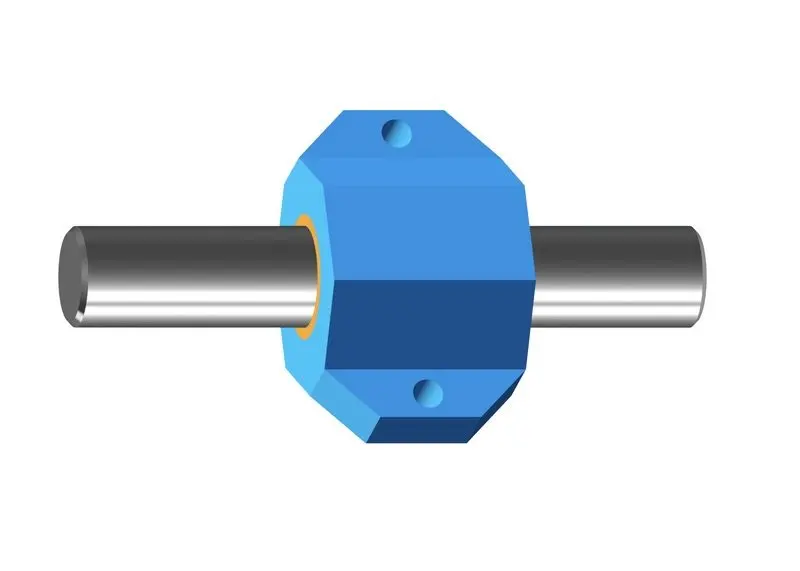

BARRETTA E BOCCOLA

Una boccola è un tipo di cuscinetto liscio progettato per un movimento fluido e libero attorno a una barretta. Fra la barretta e la boccola dovrebbe esserci un accoppiamento con gioco. Il tipo di applicazione determinerà l'ampiezza del gioco.

Attrito

L'attrito fra due componenti è il prodotto della forza sulla superficie di accoppiamento (direttamente collegata al tipo di accoppiamento) e di una costante (il coefficiente di attrito) specifica per ogni materiale. Conoscere il coefficiente di attrito è utile per prevedere la resistenza delle parti al movimento e all'usura, e per sapere come si comporteranno le resine di Formlabs in relazione ad altri materiali di uso comune.

Formlabs testa il coefficiente di attrito servendosi di una slitta per pesi, un binario e un misuratore di forza.

Una lubrificazione elevata, come quella della Tough 1000 Resin, comporta un minore attrito di scorrimento. Il minor coefficiente di attrito la rende più adatta a realizzare tutti i componenti mobili che interagiscono negli assemblaggi dinamici.

I componenti destinati a scorrere, come binari, pistoni e barrette, presentano un minor attrito se l'area di contatto delle due superfici di accoppiamento è ridotta. Ciò si ottiene orientando gli oggetti in PreForm in modo che lo strato del modello che presenta un pattern a grani sia perpendicolare fra le parti. Se i grani sono paralleli, i solchi dello strato si uniranno, aumentando l'area di contatto e di conseguenza anche l'attrito statico e dinamico.

Un diagramma in microscala dell'attrito fra superfici con orientamenti diversi

A sinistra: massimo attrito statico e dinamico. Al centro: elevato attrito statico e attrito dinamico moderato. A destra: minimo attrito statico e dinamico.

Sia nella prova statica sia in quella cinetica, l'orientamento perpendicolare ha dimostrato di avere coefficienti di attrito inferiori. Il coefficiente di attrito statico è influenzato in modo più significativo dall'orientamento dei grani. L'attrito fra le parti si riduce col tempo e con la progressiva usura delle superfici. Questo spesso è un vantaggio per gli assemblaggi dinamici, e la levigatura e la lucidatura sono esempi di usura deliberata. L'usura eccessiva, tuttavia, tende ad aumentare il gioco fra le parti. Il miglior modo per ridurre l'usura sul lungo periodo è la lubrificazione.

In alcuni casi (rulli, ruote, pinze robotizzate e così via), un maggior attrito è positivo. Per queste applicazioni, scegli un materiale con un elevato coefficiente di attrito e una scivolosità ridotta.

Lubrificazione

I lubrificanti sono essenziali per permettere ai componenti di funzionare correttamente negli assemblaggi dinamici. L'olio minerale è un lubrificante economico e facile da reperire usato comunemente nella stampa stereolitografica. Anche i lubrificanti a base di oli siliconici, come Super Lube®, sono efficaci, e durano più a lungo senza diventare appiccicosi.

Componenti incollati

Per incollare i componenti stampati con adesivi, è preferibile un accoppiamento con gioco ridotto. Il cianoacrilato (Super Attack) grazie alla sua bassa viscosità riempirà gli spazi sottili. Per saldare le parti fra loro mediante giunti di testa si può utilizzare una siringa di resina polimerizzata a mano con una penna laser UV o blu-viola (405 nm) e occhiali con protezione UV.

Lavorazione meccanica delle parti stampate

Le fasi di post-elaborazione degli assemblaggi stampati più comuni sono la pulizia, la levigazione dei supporti e la lubrificazione. Occasionalmente può essere utile lavorare una parte dopo la stampa, ad esempio se le tolleranze devono essere inferiori a 0,025 mm, o per modificare un pezzo dopo la stampa.

Aggiungere fori con un trapano o filettature con un maschio può essere più veloce ed efficiente che ristampare la parte, se si hanno a disposizione gli strumenti adatti e se il progetto è cambiato nel corso della stampa. Fra i materiali di Formlabs, le resine della famiglia Tough, tra cui la Tough 1000 Resin, Tough 1500 Resin e Tough 2000 Resin, sono quelle che meglio sopportano la lavorazione meccanica grazie alla loro forza elevata e al loro grado di allungamento. Anche altre resine di Formlabs si prestano alla lavorazione meccanica, anche se richiedono tecniche più conservative e strumenti dotati di una maggior velocità.

Trova il materiale di stampa 3D giusto per la tua applicazione

Specificare il tipo di accoppiamento in base alle proprietà e alla funzione meccanica dei materiali è una pratica necessaria nell'ingegneria di prodotto. I range di accoppiamento illustrati per geometrie comuni possono essere ampiamente applicati a molti progetti per ottenere prototipi funzionali con un minor numero di iterazioni. Per una maggiore accuratezza e una comprensione intuitiva della resa delle parti accoppiate, stampa i modelli di prova in un'ampia varietà di materiali e osserva il loro comportamento.

È necessario considerare molte altre caratteristiche quando si valuta una stampante 3D. Le parti devono essere isotropiche? Quali sono le proprietà meccaniche richieste? La scelta dei materiali più adatti è essenziale per ottenere stampe funzionanti, e i materiali Formlabs variano in modo significativo per carico di rottura, allungamento e resistenza all'usura.

Consulta la pagina di confronto dei materiali Formlabs per trovare quello migliore per la tua applicazione o richiedi un campione gratuito per valutarne personalmente la qualità.