Nuove BioMed Flex 80A Resin e BioMed Elastic 50A Resin per la stampa 3D di parti elastomeriche e biocompatibili

Formlabs è lieta di presentare due nuovi materiali per la stampa 3D diretta di dispositivi e modelli medici elastomerici e biocompatibili. La BioMed Flex 80A Resin e la BioMed Elastic 50A Resin ampliano ulteriormente le possibilità della stampa 3D per la produzione di dispositivi e componenti medici. Inoltre, consentono di implementare la produzione direttamente nel punto di assistenza, ad esempio presso ospedali e fornitori di servizi per il settore medico.

In passato, i professionisti di questi settori dovevano ricorrere a complicati processi di stampaggio in silicone che prevedevano diversi passaggi e richiedevano spesso molta manodopera, oppure dovevano esternalizzare a costosi produttori a contratto.

Grazie alla BioMed Flex 80A Resin e alla BioMed Elastic 50A Resin, questi professionisti possono oggi combinare i vantaggi dei materiali elastomerici e biocompatibili tradizionali con la facilità di utilizzo e il workflow semplificato delle stampanti 3D a resina di Formlabs.

Questi due nuovi materiali, conformi alla norma ISO 10993 e certificati Classe VI USP, vengono prodotti in una struttura dotata di certificazione ISO 13485 e registrata presso l'Agenzia per gli alimenti e i medicinali degli Stati Uniti (FDA), perciò i professionisti del settore medico possono utilizzarli con la massima tranquillità. Con la continua espansione del catalogo di materiali biocompatibili di Formlabs, la stampa 3D può essere implementata in un numero sempre maggiore di workflow e applicazioni, consentendo così di migliorare la cura dei pazienti, ridurre i costi e ampliare le possibilità di utilizzo.

Elastomeri biocompatibili di Formlabs per modelli anatomici vascolari

Scopri come professioniste e professionisti del settore medico riescono a integrare materiali elastomerici e biocompatibili in workflow di stampa 3D innovativi utilizzando le nuove BioMed Flex 80A Resin e BioMed Elastic 50A Resin di Formlabs.

Le difficoltà legate alla creazione di parti flessibili e biocompatibili nel settore sanitario

Da anni, la stampa 3D migliora i workflow delle aziende produttrici di dispositivi medici e dei professionisti del settore sanitario. Tuttavia, per le applicazioni che richiedono flessibilità e biocompatibilità, non era mai stato disponibile un processo di stampa 3D completo per l'ecosistema Formlabs, almeno fino a oggi.

Le aziende produttrici di dispositivi medici sono state spesso limitate dalla scarsa disponibilità di materiali elastomerici per la stampa 3D in tutte le fasi del processo di design e produzione. Durante la prototipazione, i team di design devono stampare in 3D con materiali non biocompatibili o rigidi, creare uno stampo in 3D e colare a mano il silicone per uso medico. In alternativa, possono rivolgersi a un'azienda di stampaggio a iniezione, ma i costi sono spesso proibitivi. Questi workflow compromettono il ciclo di progettazione, in quanto pregiudicano le prestazioni del prodotto e ne rallentano il lancio sul mercato.

Per le fasi di produzione di parti rigide biocompatibili, molte aziende hanno constatato che la stampa 3D può rivelarsi un mezzo di produzione conveniente. Tuttavia, la stampa 3D non è la soluzione ideale per le parti elastomeriche, a causa della mancanza di materiali con durezza Shore e resistenza alla lacerazione corrette e in grado di rispettare rigorosi requisiti di biocompatibilità. Le parti flessibili per utilizzo finale, ad esempio dispositivi personalizzati, modelli chirurgici su misura per i pazienti e dispositivi indossabili o destinati al contatto a breve termine con la pelle, sono estremamente difficili da produrre in modo economico e molte aziende offrono solo opzioni standardizzate.

Nonostante gli enormi vantaggi offerti dalla stampa 3D, la mancanza di materiali flessibili e biocompatibili ne ha limitato le possibilità di utilizzo da parte di ospedali e fornitori di servizi per il settore medico. Diversi team di ricerca in ambito ospedaliero utilizzano attualmente materiali flessibili non biocompatibili per scopi formativi e didattici, ma non possono portarli in sala operatoria. Grazie al workflow di stampa 3D con materiali flessibili e biocompatibili, gli ospedali e i fornitori di servizi per il settore medico possono finalmente portare questi modelli in sala operatoria, ampliando così la gamma di parti realizzate, migliorando la qualità dei trattamenti offerti ai pazienti e riducendo i costi.

Flessibilità, trasparenza e biocompatibilità per nuove applicazioni della stampa 3D

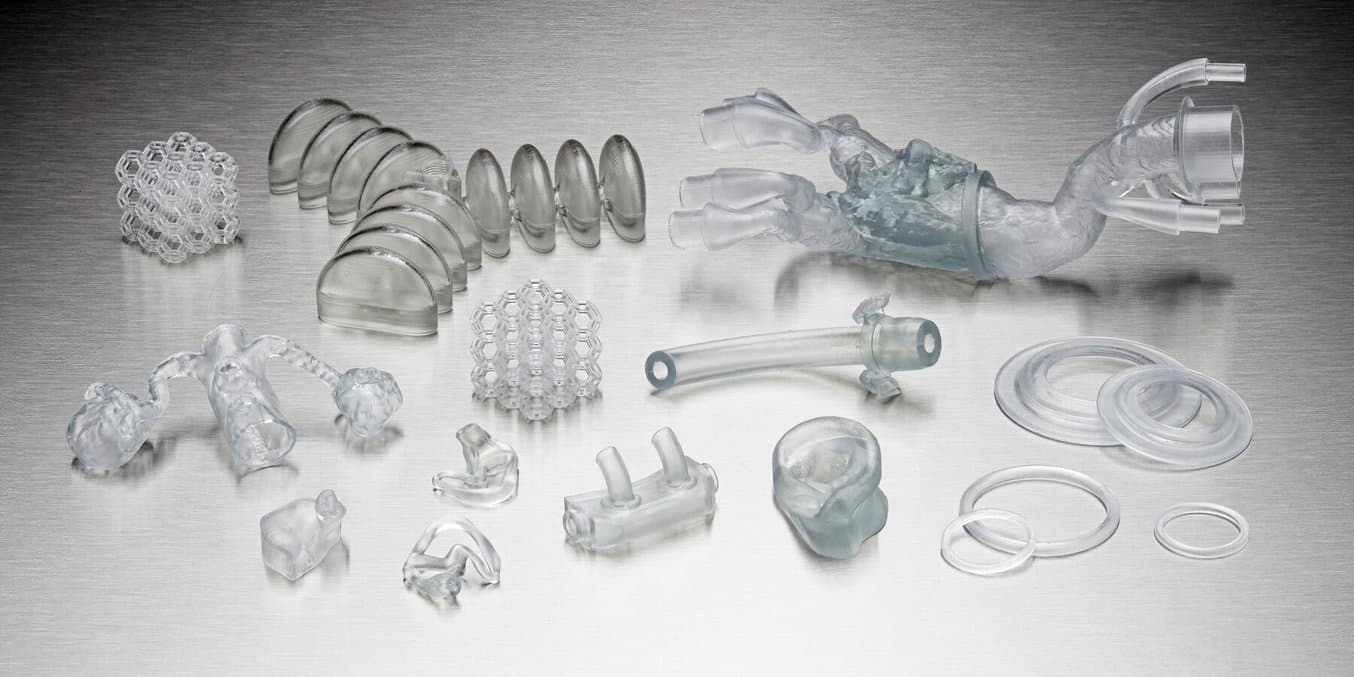

La traslucenza, la flessibilità e la biocompatibilità della BioMed Flex 80A Resin e della BioMed Elastic 50A Resin consentono di semplificare i workflow, migliorare l'utilizzo delle tecnologie 3D presso il punto di assistenza e consentire alle aziende produttrici di utilizzare la stampa 3D con materiali biocompatibili nell'intero ciclo del prodotto.

Grazie alla BioMed Flex 80A Resin e alla BioMed Elastic 50A Resin, le aziende produttrici di dispositivi medici, i professionisti del settore sanitario e gli studi di pianificazione chirurgica hanno finalmente accesso a workflow semplificati che combinano i vantaggi della stampa 3D con quelli offerti dai materiali biocompatibili. Formlabs si impegna a mantenere workflow regolamentati e certificati, garantendo all'utente la massima sicurezza delle parti. I due nuovi materiali sono infatti conformi alla norma ISO 10993, certificati Classe VI USP e prodotti in una struttura dotata di certificazione ISO 13485 e registrata presso l'Agenzia per gli alimenti e i medicinali degli Stati Uniti (FDA).

| Carico di rottura a trazione | Resistenza alla lacerazione | Durezza Shore | |

|---|---|---|---|

| BioMed Flex 80A Resin | 7,2 MPa | 22 kN/m | 80A |

| BioMed Elastic 50A Resin | 2,3 MPa | 11 kN/m | 50A |

La BioMed Flex 80A Resin ha una durezza Shore di 80A e un allungamento a rottura del 120%, il che significa che le parti recuperano la forma originale dopo essere state deformate e possono essere manipolate durante lo studio o i test. Queste parti possono essere utilizzate per i componenti flessibili di dispositivi e strumenti su misura per i pazienti, come i tubicini destinati al contatto a breve termine con le membrane mucose che vengono personalizzati in base all'anatomia di ciascuna persona. Per le équipe chirurgiche, i modelli anatomici di tessuti robusti possono essere portati in sala operatoria per essere studiati e usati come riferimento durante un intervento, contribuendo così a migliorare i risultati e i tempi di recupero dei pazienti.

Il dott. Prashanth Ravi, professore assistente presso il Dipartimento di Radiologia dell'Università di Cincinnati, lavora da anni con le resine specifiche di Formlabs ed è entusiasta delle nuove applicazioni rese possibili dalla BioMed Flex 80A Resin: "La BioMed Flex 80A Resin è un ottimo materiale, in quanto è flessibile e possiede tutte le caratteristiche di biocompatibilità richieste per diverse applicazioni cliniche. Inoltre, rappresenta un ulteriore strumento a disposizione delle équipe chirurgiche durante gli interventi."

Northwell Health, azienda leader nella fornitura di cure mediche avanzate, utilizza da anni la stampa 3D come parte integrante del suo workflow. Prima del lancio di questi due nuovi materiali, Allison Neuwirth di Northwell Health doveva eseguire un processo di stampaggio a iniezione in silicone in più passaggi per realizzare componenti o dispositivi medici personalizzati biocompatibili per il contatto diretto con i pazienti.

"Nel nostro lavoro in ambito ospedaliero, questo materiale è perfetto per la produzione di parti malleabili personalizzate destinate al contatto diretto con il corpo. Inoltre, ci permette di non ricorrere più alla prototipazione tramite stampaggio in silicone, che richiede molta manodopera e genera sprechi."

Allison Neuwirth, project manager presso Northwell Health

Le proprietà elastiche, la durezza Shore di 50A e l'allungamento a rottura del 150% della BioMed Elastic 50A Resin aprono la strada a nuove applicazioni della stampa 3D per workflow biocompatibili. Le parti possono essere piegate, manipolate e compresse facilmente, consentendo la realizzazione di componenti come guarnizioni e sigillanti o alloggiamenti sottili e flessibili per le aziende produttrici di dispositivi medici. Grazie alle proprietà di trasparenza della BioMed Elastic 50A Resin, che consentono di osservare il passaggio dei fluidi all'interno delle parti tubolari, è possibile produrre dispositivi fluidici personalizzati e biocompatibili in modo conveniente in ambito medico.

La BioMed Elastic 50A Resin è ideale anche per la stampa 3D di modelli di tessuti molli che le équipe chirurgiche possono usare come riferimento in sala operatoria, o anche di parti confortevoli su misura per i pazienti e destinate al contatto a lungo termine con la pelle, come cannule nasali, bende e altro ancora. Secondo il dott. Ravi, il nuovo materiale elastomerico è ideale per un'applicazione specifica, ovvero il dimensionamento dei dispositivi per la pianificazione della chiusura dell'appendice atriale sinistra per il trattamento della fibrillazione atriale. Ha infatti affermato: "Se l'equipe cardiologica vuole portare il modello anatomico sterilizzato stampato in 3D in sala operatoria per eseguire il dimensionamento del dispositivo e avere un consulto con l'equipe chirurgica prima dell'intervento, la BioMed Elastic 50A Resin è il materiale che sceglieremo".

Greg Gagnon, specialista della stampa 3D presso il Baystate Health, prepara boli stampati in 3D e altri dispositivi per il personale medico. Gagnon non aveva mai utilizzato un materiale elastomerico per la stampa 3D diretta finché non ha iniziato a lavorare con la BioMed Elastic 50A Resin.

"Questo materiale mi è piaciuto molto. La densità elettronica relativa è quasi identica a quella dell'acqua, che è di 1,0 g/cm3 ed è ottima per la stampa 3D di boli per i pazienti. [Abbiamo] già completato alcuni design e ora possiamo iniziare a testare ed espandere i nostri casi d'uso in campo chirurgico."

Greg Gagnon, 3D Printing Specialist, Baystate Health

Application Guide: Printing Soft Anatomical Models Using BioMed Flex 80A Resin and BioMed Elastic 50A Resin

Questa guida consente di scegliere il miglior metodo per la produzione di parti in silicone a seconda dell'uso previsto e fornisce istruzioni dettagliate per la stampa 3D con la Silicone 40A Resin, nonché per lo stampaggio in silicone mediante attrezzature realizzate in 3D tramite SLA, tra cui stampi a iniezione in due parti, sovrastampi e stampi a compressione.

Workflow più semplici per la produzione di parti flessibili per uso medico

Grazie a questi due nuovi materiali flessibili, la stampa 3D biocompatibile per la produzione di dispositivi medici e per il settore sanitario diventa ancora più accessibile e funzionale, e richiede sempre meno manodopera.

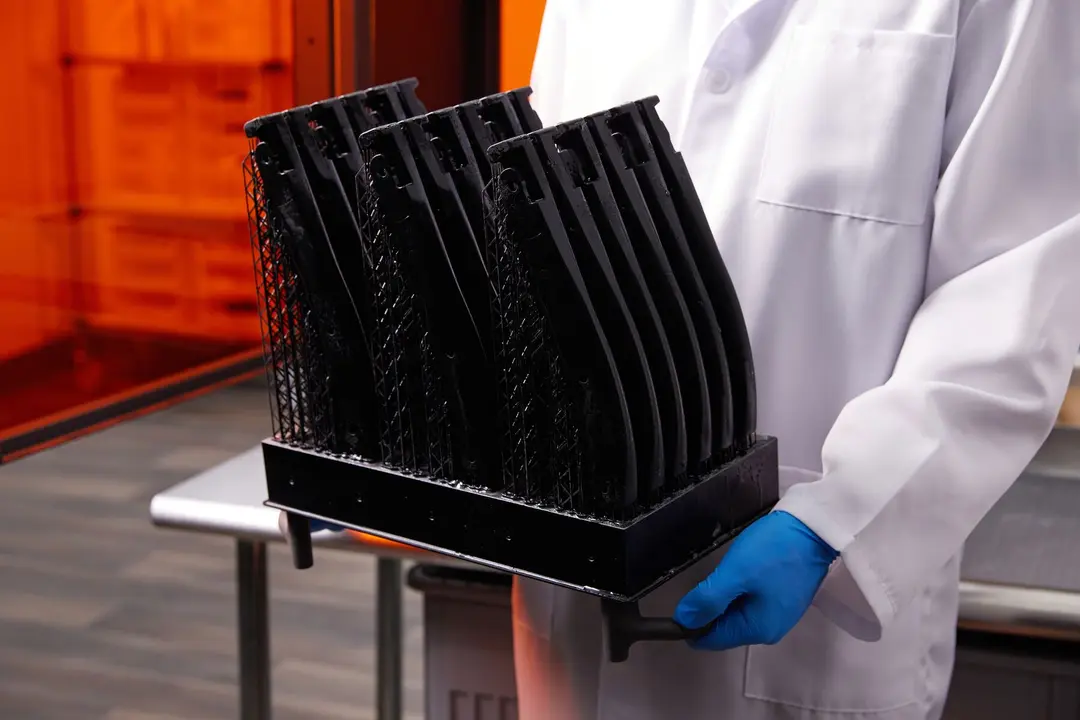

Le stampanti Form 3B, Form 3B+ e Form 3BL di Formlabs consentono alle aziende produttrici di dispositivi medici e ai professionisti del settore sanitario di realizzare modelli, dispositivi e componenti in modo semplice e conveniente. L'ecosistema Formlabs, grazie al suo ingombro ridotto e a un workflow che richiede intervento umano minimo, risulta facile da usare negli ambienti ospedalieri, dove lo spazio è scarso, e permette inoltre di incrementare la produzione in modo efficace negli stabilimenti di produzione.

Queste due nuove resine consentono ai professionisti del settore medico di eliminare alcuni passaggi nel processo di fabbricazione e di semplificare i workflow. La stampa 3D diretta di parti biocompatibili e flessibili può oggi essere eseguita con la stessa uniformità e affidabilità offerta da Formlabs in molte altre applicazioni.

Brian Powell, consulente per i dispositivi medici in Pennsylvania, ci ha detto di recente: "La BioMed Flex 80A Resin è una novità affidabile e resistente che si aggiunge alla gamma di materiali offerti da Formlabs. Offre un'elevata precisione e la possibilità di creare dettagli di piccole dimensioni, insieme a una durezza elevata e alla biocompatibilità. Anche quando sottoposto all'ulteriore passaggio di polimerizzazione UV in acqua, questo materiale ha risposto in modo efficace alla mia esigenza di ottenere forme nette ad alta risoluzione. Inoltre, è molto semplice da sottoporre a post-elaborazione. Ritengo che questa novità sia un'ottima aggiunta alla linea di materiali BioMed di Formlabs, in quanto la possibilità di creare componenti flessibili e biocompatibili apre la strada a un'ampia gamma di opzioni. Il suo lancio, insieme a quello della BioMed Elastic 50A Resin, ripaga sicuramente l'attesa."

La BioMed Flex 80A Resin e la BioMed Elastic 50A Resin abbattono le barriere dei workflow di produzione di dispositivi medici e modelli anatomici, consentendo agli utenti di concentrarsi sulle attività davvero importanti ed eliminando la necessità dei complicati processi di stampaggio in silicone. Guarda il nostro webinar per scoprire di più su questi due materiali, oppure prenota una consulenza con i nostri specialisti di stampa 3D nel settore medico per scoprire come integrarli nel workflow.