Lo stampaggio per soffiaggio è un processo di produzione impiegato per creare parti cave in plastica su larga scala. Questa tecnica è in uso dal 1938, anno in cui gli inventori americani Enoch Ferngren e William Kopitke depositarono il brevetto per un "apparato per la formatura di articoli cavi da materiale plastico organico". Tuttavia, le radici dello stampaggio per soffiaggio risalgono a tempi molto antichi: già nel I secolo a.C., nell'antica Siria, si praticava la soffiatura del vetro. Attualmente, la stampa 3D e altre tecnologie di produzione avanzate stanno migliorando l'efficienza e l'efficacia dello stampaggio per soffiaggio della plastica, rendendolo più accessibile a un'ampia gamma di aziende produttrici.

I tre tipi principali di stampaggio per soffiaggio, ovvero stampaggio per estrusione e soffiaggio (EBM), stampaggio per iniezione e soffiaggio (IBM) e stampaggio per iniezione, stiramento e soffiaggio (ISBM), prevedono l'utilizzo di aria per gonfiare una preforma in plastica riscaldata e farla aderire ai contorni di uno stampo. Sebbene l'EBM garantisca in genere il costo per parte più basso, IBM e ISBM consentono di realizzare prodotti più complessi e di raggiungere parametri funzionali che non possono essere raggiunti con l'EBM. Nello specifico, l'ISBM è spesso utilizzato per realizzare prodotti che richiedono alti livelli di resistenza e trasparenza.

Questo articolo illustra nel dettaglio i diversi tipi di processi di stampaggio per soffiaggio della plastica, i polimeri più comuni utilizzati per i prodotti realizzati con questa tecnica e come iniziare a lavorare con lo stampaggio per soffiaggio.

Stampaggio per stiramento e soffiaggio su scala ridotta con stampi 3D

Questo whitepaper illustra metodi e linee guida per l'uso di stampi realizzati con la stampa 3D SLA nel processo di SBM, al fine di ridurre i costi e i tempi di produzione durante la fase di pre-produzione. Partendo dalle considerazioni su design e workflow fino alle condizioni di stampaggio, il whitepaper descrive nel dettaglio lo studio di fattibilità condotto da due aziende leader del settore, Unilever e Serioplast.

Cos'è lo stampaggio per soffiaggio?

Lo stampaggio per soffiaggio è un processo di produzione industriale utilizzato per creare parti cave in plastica. Diversi settori utilizzano lo stampaggio per soffiaggio della plastica, come quello automobilistico, per la realizzazione di serbatoi, assemblaggi per l'aspirazione e condotti, e quello agricolo, per contenitori di merci sfuse, componenti per l'irrigazione e serbatoi per fluidi. Tuttavia, questo processo viene utilizzato soprattutto nel settore degli imballaggi per la realizzazione di flaconi in plastica e altri recipienti destinati a un'ampia gamma di prodotti, come acqua, cosmetici e soluzioni per la pulizia.

Lo stampaggio per soffiaggio della plastica rappresenta un metodo affidabile e conveniente per la creazione di parti in plastica su larga scala. Come accade in molti processi produttivi, i costi di avvio iniziali sono elevati, pertanto lo stampaggio per soffiaggio diventa economicamente vantaggioso solo quando un'azienda deve produrre migliaia di parti identiche. Anche se alcune metodologie permettono di ottenere una maggiore complessità rispetto ad altre, lo stampaggio per soffiaggio è probabilmente quella più efficace per realizzare forme cave con pareti sottili.

Lo stampaggio per soffiaggio della plastica ha in genere un costo delle attrezzature inferiore rispetto allo stampaggio a iniezione. Inoltre, questo processo permette l'uso di diversi materiali, rendendolo adatto a un'ampia gamma di applicazioni.

Strumenti come le stampanti 3D, grazie al loro costo di avvio inferiore e alla maggiore versatilità di progettazione, sono più adatti per la produzione di piccoli lotti e il design iterativo. Tuttavia, alcune aziende leader del settore stanno iniziando a utilizzare entrambe le tecnologie nei loro processi produttivi progettando stampi per il soffiaggio con le stampanti 3D stereolitografiche, il che consente loro di ridurre il costo delle attrezzature e migliorare la qualità del prodotto finale.

Riduzione di costi e tempi per i test pilota di imballaggi grazie allo stampaggio per soffiaggio rapido

In questo webinar, l'esperto di stampaggio per soffiaggio Flavio Migliarelli presenterà il workflow e le diverse fasi del processo e illustrerà i vantaggi e le applicazioni principali degli stampi realizzati in 3D per lo stampaggio per stiramento e soffiaggio rapido.

Come funziona lo stampaggio per soffiaggio?

Nel processo di stampaggio per soffiaggio, aria compressa viene indirizzata attraverso un ugello verso una preforma in plastica riscaldata, la quale si espande per adattarsi ai contorni di uno stampo. Questo metodo consente di formare una sottile parete in plastica che assume la forma dello stampo, creando una cavità. Successivamente, la plastica viene raffreddata in modo che possa mantenere la forma anche senza lo stampo. Infine, lo stampo viene rimosso, la plastica in eccesso viene tagliata e il pezzo in plastica viene testato per verificarne la qualità prima di essere spedito.

1. Riscaldamento della preforma

Le modalità di creazione di una preforma variano a seconda dei tre principali processi di soffiaggio: EBM, IBM e ISBM. Questo articolo descriverà in dettaglio queste differenze nella sezione "Tipi di processi di stampaggio per soffiaggio".

Dopo aver creato la preforma, è necessario riscaldarla a una temperatura specifica che le permetta di mantenersi integra durante il riempimento con aria compressa. A seconda del processo e del tipo di plastica utilizzata, la preforma potrebbe essere già riscaldata a una temperatura tale da consentirne l'espansione per adattarsi allo stampo. In altri casi, si ricorre all'uso di strumenti come elementi riscaldanti a fascia e ad anello per portare la preforma nell'intervallo di termoelasticità.

La temperatura corretta varia in base a materiale, metodologia e prodotto finito desiderato. Ad esempio, il polietilene tereftalato (PET), frequentemente usato per la produzione di contenitori per bevande, è solitamente riscaldato a circa 100° C. Per ottenere uno spessore delle pareti uniforme ed evitare di danneggiare il prodotto finale, è molto importante assicurarsi che la preforma sia riscaldata in modo uniforme.

2. Stampaggio

Quando la preforma diventa malleabile, aria compressa viene immessa tramite un ugello. In questo modo, la preforma si gonfia come un palloncino, fino a quando le sottili pareti in plastica si adattano ai contorni della cavità. Gli stampi possono dare al flacone forme e trame diverse, oltre a creare loghi e scritte. Come in altri tipi di stampaggio, come lo stampaggio a compressione e lo stampaggio a iniezione, anche nello stampaggio per soffiaggio gli stampi permettono la fuoriuscita della plastica in eccesso per prevenire l'accumulo di pressione e assicurare risultati uniformi.

L'aria compressa deve essere erogata a una velocità costante che consenta alla preforma di espandersi senza creparsi o lacerarsi. Gli stampi più complessi possono prolungare il tempo di produzione per parte, con un conseguente aumento dei costi.

3. Raffreddamento e solidificazione

Dopo aver realizzato il corpo cavo, è necessario raffreddarlo finché non esce dall'intervallo di termoelasticità, affinché mantenga la forma quando si rimuove lo stampo. Pertanto, un sistema di raffreddamento efficiente e ben progettato può influire significativamente sull'efficienza di qualsiasi processo di stampaggio per soffiaggio.

Come per il riscaldamento e lo stampaggio, il raffreddamento e la solidificazione devono essere eseguiti in modo uniforme per evitare danni. Un raffreddamento eccessivamente veloce può provocare deformazioni e irregolarità nella parte finale. Per migliorare l'efficienza del processo, molti apparecchi di stampaggio per soffiaggio impiegano aria compressa refrigerata e/o canali di raffreddamento del fluido.

4. Rimozione dello stampo e post-elaborazione

Quando la temperatura scende al di sotto dell'intervallo di termoelasticità, il corpo cavo può essere estratto dallo stampo e spostato in una linea di produzione, dove verrà sformato, rifilato, testato per verificare eventuali perdite, valutato qualitativamente e infine imballato per la spedizione.

In molte linee di produzione moderne, la rimozione dello stampo e la post-elaborazione, che include la rifilatura e il controllo delle eventuali perdite, possono essere quasi completamente automatizzate. Tuttavia, design particolarmente grandi o personalizzati potrebbero richiedere una rifinitura manuale. La supervisione del personale continua a essere una parte fondamentale della maggior parte dei processi di stampaggio per soffiaggio, sia per il controllo qualità che per l'imballaggio finale.

Tipi di processi di stampaggio per soffiaggio

Esistono tre tipi diversi di processi di stampaggio per soffiaggio: stampaggio per estrusione e soffiaggio (EBM), stampaggio per iniezione e soffiaggio (IBM) e stampaggio per iniezione, stiramento e soffiaggio (ISBM). La differenza principale tra di essi sta nel modo in cui viene formata la preforma o il parison in plastica.

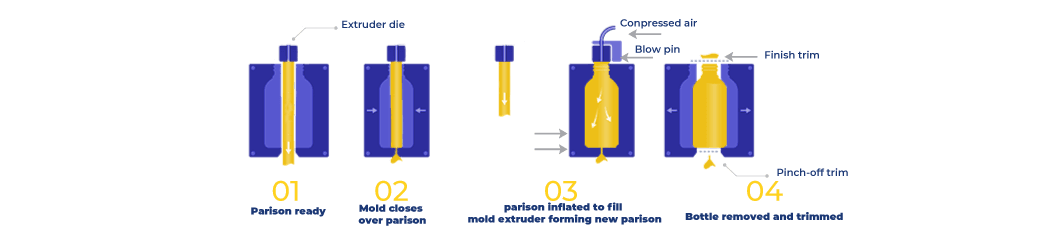

Stampaggio per estrusione e soffiaggio (EBM)

Fonte: GAP Polymers

Lo stampaggio per estrusione e soffiaggio (EBM) è il tipo di stampaggio per soffiaggio più diffuso, semplice ed economico. Tuttavia, i prodotti realizzati con l'EBM tendono a essere limitati in termini di complessità strutturale e dettagli.

Nell'EBM la plastica fusa viene spinta attraverso un estrusore, formando un tubo cavo, detto parison. Lo stampo viene poi chiuso attorno al parison. In seguito, aria compressa viene utilizzata per gonfiare il parison fino a riempire completamente la cavità dello stampo e farlo adattare ai contorni interni.

Una volta che il parison è stato completamente gonfiato, inizia il processo di raffreddamento e solidificazione, che spesso avviene tramite canali di raffreddamento del fluido o aria compressa. Tuttavia, essendo l'EBM il metodo di stampaggio per soffiaggio più elementare, alcuni apparecchi per l'EBM prevedono il raffreddamento naturale.

Nel processo di stampaggio per estrusione e soffiaggio, è frequente l'utilizzo del polietilene (PE), un materiale plastico ampiamente impiegato nella produzione di serbatoi agricoli, flaconi per fluidi automobilistici (come olio motore e liquido di raffreddamento), flaconi di shampoo e numerosi altri articoli di uso comune. L'EBM è inoltre il metodo più diffuso per lo stampaggio per soffiaggio del nylon.

Oltre alle limitazioni relative a complessità strutturale e dettagli, il personale tecnico di produzione potrebbe non riuscire a ottenere la variazione dello spessore delle pareti richiesta dal prodotto e potrebbe dover ricorrere all'IBM o all'ISBM. Tuttavia, per applicazioni come contenitori semplici e flaconi, l'EBM è sufficiente.

Inoltre, sebbene l'EBM sia in grado di garantire un rapporto di soffiaggio medio-piccolo, la parte finale può essere piuttosto grande. Per questa ragione, l'EBM è il metodo ideale per la produzione di articoli come bidoni industriali, valigie e serbatoi di carburante.

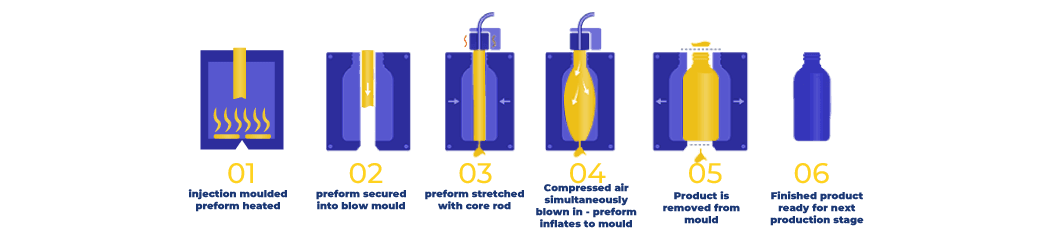

Stampaggio per iniezione e soffiaggio (IBM)

Fonte: GAP Polymers

Lo stampaggio per iniezione e soffiaggio (IBM) combina lo stampaggio a iniezione e lo stampaggio per soffiaggio. Innanzitutto, la preforma viene creata iniettando plastica fusa in uno stampo e poi raffreddata per creare un parison. La preforma viene quindi trasferita nella cavità dello stampo per soffiaggio, dove viene riscaldata e gonfiata con aria compressa fino a riempire completamente la cavità dello stampo. Da questo momento in poi, il processo è molto simile a quello dell'EBM: la plastica stampata viene raffreddata, estratta dallo stampo, rifilata e spedita.

Il processo di stampaggio per soffiaggio non necessita sempre che il parison sia riscaldato alla stessa temperatura richiesta per lo stampaggio a iniezione. Pertanto, lo stampaggio per iniezione e soffiaggio risulta spesso la scelta migliore per le aziende che lavorano con materiali che richiedono tempi di asciugatura prolungati, come il PET, il materiale più comunemente utilizzato per le bottiglie per acqua e bibite.

Inoltre, l'IBM è preferibile all'EBM per la realizzazione di forme complesse o prodotti con tolleranze più ridotte (ad esempio, i flaconi di medicinali che richiedono una tolleranza ridotta sul collo). Le aziende del settore cosmetico e farmaceutico tenderanno probabilmente a scegliere lo stampaggio per iniezione e soffiaggio, data la sua maggiore precisione. Tuttavia, la complessità del processo, che implica più passaggi, e la maggiore complessità nella progettazione rendono le attrezzature notevolmente più costose e il tempo di produzione per parte generalmente superiore a quello dell'EBM.

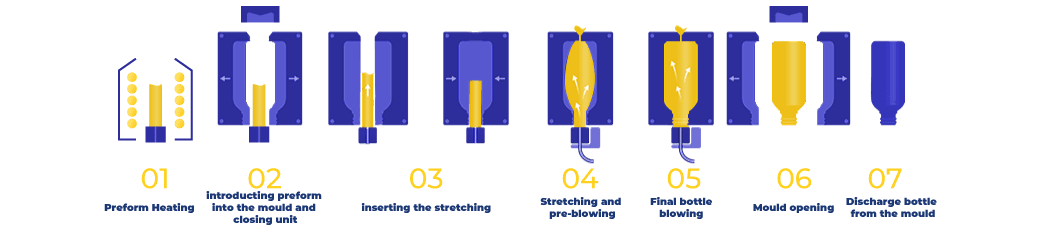

Stampaggio per iniezione, stiramento e soffiaggio (ISBM)

Fonte: GAP Polymers

Come l'IBM, anche lo stampaggio per iniezione, stiramento e soffiaggio (ISBM) permette di realizzare parti più complesse e precise dal punto di vista dimensionale rispetto all'EBM. Spesso, soprattutto quando si utilizza plastica PET, l'ISBM consente di ottenere dettagli ancora più precisi e caratteristiche di design migliori rispetto all'IBM. Inoltre, alcuni processi di produzione con ISBM riducono o eliminano l'eccesso di plastica, contribuendo così a ridurre gli scarti e a ottenere un prodotto finito più liscio.

L'ISBM assomiglia molto all'IBM, poiché è anch'esso un processo in due passaggi che inizia con lo stampaggio a iniezione per creare la preforma. Tuttavia, dopo che la preforma è stata trasferita nello stampo per il soffiaggio e riscaldata, viene allungata mediante un'asta verticale prima di iniettare aria compressa. Questo passaggio aggiuntivo è essenziale per produrre forme ovoidali, quadrate e poligonali che sarebbero difficili da ottenere con altri metodi.

A differenza dell'IBM, l'ISBM prevede un ulteriore passaggio, lo stiramento, che comporta tempi di lavorazione leggermente più lunghi e, in media, costi delle attrezzature superiori rispetto agli altri tre metodi di stampaggio per soffiaggio della plastica.

Materiali per lo stampaggio per soffiaggio

| Materiale | Caratteristiche | Costo | Modulo di flessione (approssimativo)* | Temperatura di distorsione termica (approssimativa)* | Applicazioni |

|---|---|---|---|---|---|

| Polietilene ad alta densità (HDPE) | Traslucido, durezza moderata, semplice da tingere | € | 1170 MPa | 71 °C | Serbatoi agricoli, bidoni industriali, valigie, flaconi per fluidi automobilistici, flaconi di shampoo |

| Polietilene a bassa densità (LDPE) | Traslucido, durezza da leggera a moderata, semplice da tingere | €€ | 275 MPa | 60° C | Bottiglie contagocce, parabordi per barche, pellicole soffiate per sacchetti di plastica |

| Polietilene tereftalato (PET) | Trasparente, abbastanza duro, semplice da tingere, molto resistente all'umidità | €€ | 3400 MPa | 79 °C | Bottiglie per bibite e acqua, barattoli in plastica |

| Polipropilene (PP) | Traslucido (ma alcune miscele possono essere quasi trasparenti), durezza da moderata a elevata, semplice da tingere, autoclavabile | € | 1030 MPa | 77° C | Tubi per autoveicoli ed elettrodomestici, contenitori per alimenti, contenitori in plastica |

| Cloruro di polivinile (PVC) | Trasparente (ma semplice da tingere per raggiungere l'opacità), durezza molto variabile, resistente | €€ | 2300 MPa | 79 °C | Soffietti, coni stradali, tubi, raccordi |

| Nylon (poliammide, PA) | Traslucido, durezza moderata, robusto, resistente agli urti | €€€€ | 2900 MPa | 169 °C | Tubi e serbatoi per autoveicoli |

| PC | Trasparente, abbastanza duro, semplice da tingere, molto tenace, resistente agli urti | €€€ | 2350 MPa | 143 °C | Bottiglie d'acqua grandi, recipienti per la conservazione degli alimenti, siringhe |

| Copolimero cicloolefinico (COC) | Trasparente, duro, autoclavabile, molto resistente all'umidità | €€€€ | 2480 MPa | 77° C | Pellicola soffiata, pellicola termoretraibile, siringhe, contenitori per medicinali (alternativa al vetro) |

| Acrilonitrile-butadiene-stirene (ABS) | Opaco, duro, tenace, resistente agli urti | €€€ | 2680 MPa | 88° C | Alloggiamenti per componenti elettronici, paraurti di auto, valigie, tubi |

*I valori per temperatura di distorsione termica e modulo di flessione dipendono dall'equilibrio specifico degli ingredienti e dal processo di produzione di un determinato lotto.

Sviluppo di prodotti per lo stampaggio per soffiaggio con la stampa 3D

A causa dei costi di avvio elevati, dei processi di produzione delle attrezzature complessi e dispendiosi e della mancanza di esperienza nella produzione, molte aziende che necessitano di stampi per lo stampaggio per soffiaggio tendono a esternalizzare la progettazione e la produzione. Gli stampi sono spesso realizzati in leghe di alluminio, zinco o acciaio, materiali la cui lavorazione meccanica comporta spese notevoli. Anche se un'azienda esterna è in grado di creare prototipi degli stampi, i servizi di progettazione sono spesso costosi e hanno tempi di consegna lunghi, rendendo difficoltoso il processo di prototipazione iterativa.

Oggi, grazie alla stampa 3D, le aziende possono creare prototipi e progettare stampi in-house, riducendo sia i costi che i tempi di produzione per gli imballaggi in plastica cavi destinati ai loro prodotti. Sebbene molte aziende continuino a esternalizzare la produzione, la stampa 3D offre la possibilità di avere un controllo maggiore sul prodotto finale, con tempi più brevi e costi significativamente ridotti.

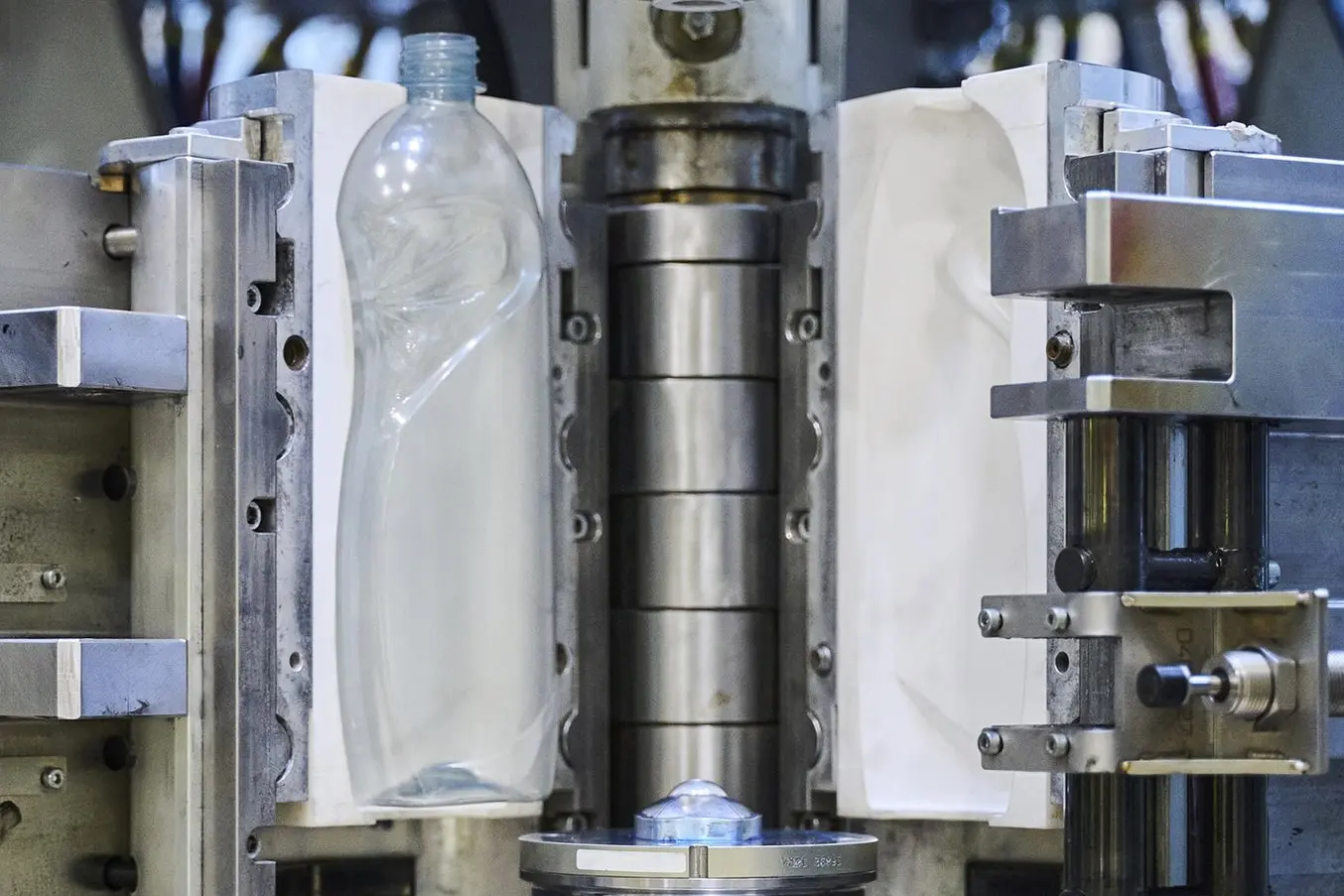

Unilever ha recentemente adottato la stampa 3D per ridurre i costi e accelerare il processo di progettazione degli imballaggi in plastica. Insieme al partner di produzione Serioplast, ha convalidato gli stampi realizzati in 3D per lo stampaggio per stiramento e soffiaggio su scala ridotta utilizzando la stampante 3D stereolitografica (SLA) Form 3L e la Rigid 10K Resin di Formlabs.

"Con lo stampo realizzato in 3D, possiamo ridurre i tempi del 70% e i costi del 90% rispetto a uno stampo standard. Se in passato [la nostra clientela] doveva aspettare fino a 12 settimane per un solo design; ora possiamo realizzarne cinque."

Flavio Migliarelli, responsabile di design del dipartimento di ricerca e sviluppo di Serioplast Global Services

Dal momento che le stampanti 3D sono in grado di produrre parti in poche ore e che gli stampi costano molto meno rispetto a quelli in metallo, le aziende hanno ora un controllo maggiore nello sviluppo di parti cave in plastica. I design degli stampi possono essere creati digitalmente con i software CAD e successivamente esportati in una stampante 3D, capace di produrre rapidamente attrezzature ricche di dettagli con materiali sufficientemente robusti e resistenti alle alte temperature da poter essere utilizzati in un apparecchio industriale per lo stampaggio per soffiaggio. Ciò permette di realizzare prototipi sia dello stampo che della parte finale. Se è necessario apportare una modifica al design, le aziende sono in grado di stampare in modo rapido ed economico lo stampo riprogettato.

"Riusciamo ad avere un flacone vero e proprio prima di creare lo stampo reale. In questo modo, siamo in grado di capire subito se abbiamo sviluppato correttamente il prodotto o se è necessario apportare delle modifiche prima di commettere errori che possono costarci anche di più."

Stefano Cademartiri, responsabile del reparto CAD e prototipazione di Unilever

Stampo realizzato in 3D con la Rigid 10K Resin per il flacone Slice da 750 mL di Unilever installato sul supporto a guscio dell'apparecchio. Il team può utilizzare la stessa finestra di processo di uno stampo pilota standard, che consente di testare in modo affidabile il processo finale.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Inizia subito a utilizzare lo stampaggio per soffiaggio

Lo stampaggio per soffiaggio della plastica è un processo di produzione molto utilizzato in diversi settori, che permette di impiegare un'ampia gamma di materiali molto diffusi. Durante questo processo, aria compressa viene impiegata per gonfiare la plastica termoelastica, facendola aderire a uno stampo. Una volta ottenuta la forma desiderata, il prodotto viene raffreddato, sottoposto a post-elaborazione e spedito.

I materiali più comuni utilizzati nello stampaggio per soffiaggio sono il polietilene (PE), il polietilene tereftalato (PET) e il polipropilene (PP). La versatilità dei materiali, la scalabilità e l'affidabilità di questa tecnica la rendono un elemento fondamentale nel processo di produzione di prodotti per l'imballaggio, contenitori per la conservazione e componenti per dispositivi nei settori dei beni di consumo confezionati, automobilistico, agricolo, farmaceutico, cosmetico e non solo.

Attualmente, le tecnologie come la stampa 3D riducono le barriere all'ingresso nel settore dello stampaggio per soffiaggio, sia per le piccole che per le grandi aziende, facilitando innanzitutto la prototipazione iterativa degli stampi. I team di design del prodotto e le piccole aziende produttrici, che in passato dovevano esternalizzare la progettazione e la produzione di stampi per soffiaggio, possono ora utilizzare la stampa 3D in-house per ottenere un maggiore controllo sul processo a costi più contenuti.

A seconda dell'applicazione, chi si avvicina al mondo dello stampaggio per soffiaggio può scegliere tra stampaggio per estrusione e soffiaggio (EBM), stampaggio per iniezione e soffiaggio (IBM) e stampaggio per iniezione, stiramento e soffiaggio (ISBM). In generale, l'EBM assicura tempi di produzione più brevi e una varietà più ampia di dimensioni, sebbene il livello di dettaglio e la complessità del design siano limitati. L'IBM offre un'alta precisione nel design, ma le dimensioni della parte finale possono risultare più contenute. L'ISBM, d'altra parte, permette di scegliere tra una gamma più ampia di forme. L'EBM ha costi più contenuti rispetto all'IBM e all'ISBM.

Vuoi scoprire di più sullo stampaggio per soffiaggio con stampi creati in 3D? Scarica il nostro whitepaper per scoprire le linee guida dettagliate sull'uso degli stampi 3D nel processo di stampaggio per soffiaggio, oltre a un caso di studio reale di Unilever e Serioplast.