ma l'introduzione degli stampi durante l'Età del bronzo ha contribuito a rendere meno approssimativi i processi di fabbricazione dei nostri antenati. Con l'evoluzione tecnologica abbiamo assistito alla nascita di stampaggio a iniezione, termoformatura e fusione, tutte tecniche che ancora oggi vengono usate per realizzare gli stampi con cui vengono prodotte la maggior parte dei componenti in plastica, silicone, gomma, composito e metallo che utilizziamo tutti i giorni.

Chiunque voglia sfruttare queste tecniche per lavoro o per hobby deve sapere come vengono realizzati e utilizzati gli stampi e come si può ottimizzarne l'uso per rispettare specifici requisiti di rendimento.

In questa guida esaustiva troverai informazioni dettagliate su come iniziare a creare stampi. Potrai approfondire i singoli processi e scoprire come scegliere la tecnica più adatta, quali strumenti permettono di ottimizzare il processo e qual è il ruolo della stampa 3D. Inoltre, in ogni sezione ti forniremo collegamenti a contenuti integrativi che ti aiuteranno a realizzare al meglio il tuo progetto.

Contatta il nostro team vendite

Siamo qui per aiutarti, sia per necessità di prototipazione rapida che per la produzione di parti per utilizzo finale. Il team vendite di Formlabs è composto da specialisti e specialiste che sanno bene come supportarti trovando soluzioni per la tua azienda.

Cosa sono gli stampi e per cosa vengono usati?

Molti processi di fabbricazione prevedono la modellazione di materiali grezzi malleabili con uno strumento, una struttura o un telaio fisso e appositamente progettato, più noto come "stampo". Gli stampi possono avere una forma concava (stampo negativo) o convessa (stampo positivo) in base al design finale desiderato dal produttore.

Gli stampi sono fondamentali per questi processi di fabbricazione, poiché consentono di produrre in serie un design specifico. Gli stampi possono essere creati con numerosi materiali, tra cui metallo, plastica, ceramica, legno e schiuma. Dopo essere stato progettato e sviluppato, lo stampo viene inserito all'interno di un'attrezzatura dedicata e usato per lavorare un materiale grezzo, ad esempio una termoplastica, che prende forma attorno o all'interno dello stampo. Una volta solidificato, il materiale avrà acquisito la forma del prodotto finale.

Lo stampo per un imballaggio in plastica termoformata e il prodotto finale.

Quindi, che tipo di componenti si possono produrre con gli stampi? Di fatto qualsiasi, dai prototipi alle parti per uso finale più complesse. Le tecniche di stampaggio vengono usate per realizzare componenti per il settore automobilistico, prodotti per consumatori, imballaggi, gioielli, dispositivi medici e molto altro ancora. È praticamente impossibile trovare un prodotto funzionale che non contenga almeno un componente realizzato tramite stampaggio.

Processi di fabbricazione in cui vengono usati gli stampi

Gli stampi sono fondamentali in numerosi processi di fabbricazione, in quanto fungono da modello originale per la produzione in massa di articoli. Tra i processi in cui vengono usati gli stampi possiamo ricordare:

-

Stampaggio a iniezione. Questo è uno dei processi di fabbricazione più diffusi per le parti in termoplastica, silicone o gomma.

È una tecnologia economica ed estremamente ripetibile che permette di ottenere parti di alta qualità per la produzione in serie. In questo processo, lo stampo sviluppato viene inserito in un apparecchio per lo stampaggio a iniezione, quindi si versa al suo interno la termoplastica riscaldata o il materiale grezzo liquefatto. Una volta completata la solidificazione, la parte finale viene espulsa dall'apparecchio e il processo viene ripetuto in rapida successione.

-

Termoformatura. Questo processo prevede che un foglio di plastica venga riscaldato e formato attorno a uno stampo, in modo da conferirgli una forma specifica.

L'attrezzatura per la termoformatura usa lo stampo per produrre la parte finita. In base al tipo di processo, lo stampo può essere riempito con un materiale grezzo malleabile oppure stampato o compresso all'interno del materiale grezzo. In alternativa, il materiale riscaldato viene fatto aderire allo stampo tramite la creazione di sottovuoto. La termoformatura è il metodo più comunemente usato per la produzione di imballaggi, ma permette anche di creare parti per uso finale di lunga durata.

-

Fusione. Durante questo processo, lo stampo viene riempito con metallo fuso o un altro materiale liquefatto, che una volta raffreddato e indurito acquisisce la forma del prodotto finale. La fusione viene comunemente usata per creare parti in metallo, silicone e plastica.

-

Stampaggio a compressione. Questo processo di fabbricazione prevede che una determinata quantità di materiale di stampaggio, normalmente preriscaldato, venga compressa nella forma desiderata usando due stampi riscaldati. Questa tecnica viene in genere considerata un'alternativa allo stampaggio a iniezione per la produzione di parti relativamente semplici su piccola e media scala.

-

Stampaggio per soffiaggio. Questa tecnica è simile alla soffiatura del vetro. Un apparecchio inietta dell'aria in un pezzo di materiale, in genere plastica o vetro, riscaldato a forma di provetta, che si trova all'interno di uno stampo. Man mano che l'aria entra nel pezzo, la pressione lo fa gonfiare fino ad assumere la forma dello stampo. Lo stampaggio per soffiaggio viene comunemente usato per produrre prodotti cavi, ad esempio le bottiglie.

- Laminazione di compositi. In questo processo, diversi strati di materiali ad alte prestazioni, come fibra di carbonio, fibra di vetro e kevlar, vengono inseriti in uno stampo. La parte in composito viene creata attraverso un metodo tra laminazione a umido (wet lay-up), laminazione pre-preg o stampaggio a trasferimento resina.

Tipi di stampo

Esistono numerosi tipi di stampi utilizzabili come soluzione per la fabbricazione di attrezzature con i processi descritti in precedenza. Ad esempio, nella fusione dell'alluminio si usano all'incirca sette tipi di stampo, tra cui gli stampi per la fusione in sabbia, gli stampi in ceramica e le scocche. Per semplificarne la classificazione, vengono divisi in queste categorie:

-

Il tipo più semplice sono gli stampi a componente singolo, dotati di superfici uniformi per tutte le parti dell'oggetto da stampare. Questi stampi possono essere usati anche per riprodurre design o oggetti che presentano una superficie piana. Anche se possono essere realizzati a partire da un modello CAD, in genere vengono creati da un modello master fisico.

-

Gli stampi a due componenti sono un ottimo strumento per lo stampaggio di forme più complicate. I componenti vengono fissati all'altezza di una linea di separazione e le parti finali rispecchiano le caratteristiche di entrambi i componenti del design del modello o del modello master. In genere, i singoli componenti vengono sviluppati da uno stampo ottenuto con un modello master o un modello CAD.

-

Gli stampi a più componenti sono l'ideale per la creazione di forme più complesse che richiedono un approccio diverso rispetto allo sviluppo di uno stampo a uno o due componenti. Questi stampi prendono in considerazione tutti i diversi aspetti o caratteristiche del modello, che sono rispecchiati da ciascun componente.

-

Gli stampi multi-cavità presentano diverse cavità, ciascuna con la forma della stessa parte, il che consente di fabbricare un numero maggiore di parti per singolo ciclo e aumentare così la produttività.

Uno stampo di silicone a componente singolo può essere usato per forme con un lato piatto e prive di sottosquadri profondi.

Forme più complesse, come questo tappo con filettatura e sottosquadri, spesso richiedono stampi a più componenti, con inserti o nuclei di azionamento laterale.

Un'altra caratteristica cruciale che contribuisce a classificare i diversi tipi di stampo è il tasso di riutilizzabilità, ovvero la quantità di parti che il produttore prevede di poter creare da ciascun stampo. In base a questo criterio, possiamo stabilire altre due categorie:

-

Stampi monouso o usa e getta. Questi stampi possono produrre soltanto un oggetto e vengono distrutti durante il processo di rimozione. In genere vengono prodotti in sabbia, argilla, silicone, cera o plastica.

-

Stampi riutilizzabili o permanenti. Questi stampi possono essere utilizzati per più cicli, in campagne di produzione di qualsiasi dimensione. Per i volumi di produzione ridotti, gli stampi possono essere di silicone, schiuma, legno, plastica o alluminio, pertanto a volte vengono detti "stampi morbidi". Per volumi più elevati che richiedono una maggiore resistenza all'usura, è possibile usare un metallo rigido come l'acciaio (in questo caso, si parla di "stampi rigidi").

Gli stampi usa e getta vengono distrutti durante la rimozione della parte.

Gli stampi riutilizzabili permettono di creare una grande quantità di parti in più cicli successivi.

Come si sceglie una tecnica di realizzazione degli stampi?

Per scegliere la tecnica di realizzazione più adatta a ciascuna applicazione occorre considerare diversi fattori, tra cui il materiale della parte finale, il processo di fabbricazione, la forma del modello e il volume di produzione.

Ecco una guida semplificata, che elenca le diverse fasi del processo per aiutarti a scegliere:

1. Stabilisci i criteri di sviluppo del progetto

Un piano generale di produzione permette di stabilire nel dettaglio le aspettative relative a un progetto, le scadenze e il budget a disposizione. Se devi creare un numero limitato di parti personalizzate, farai scelte diverse rispetto a quelle che faresti per produrre in massa migliaia di unità di uno stesso articolo. I criteri di sviluppo variano in base al progetto, ma in genere includono design della parte, dimensioni, materiale, qualità, tolleranza, scadenze, volumi di produzione, vincoli di costi e altro ancora.

Nello sviluppo di prodotti, il documento iniziale in cui vengono illustrati tutti questi criteri è spesso il documento di specifica dei requisiti di prodotto, mentre nella distinta base vengono elencati nel dettaglio parti, articoli, assemblaggi e altri materiali necessari per creare il prodotto in questione.

2. Scegli il processo di fabbricazione

Il processo di fabbricazione per una specifica parte dipende molto dai criteri di sviluppo. In alcuni casi, uno specifico progetto coinvolge più di un processo. Come regola generale, scegli il processo che ti consente di creare la parte finale con una qualità sufficiente per le tue esigenze, al minor costo e nel rispetto di tutti gli altri criteri di sviluppo. È molto probabile che i fattori più importanti per la tua decisione siano la scelta del materiale e il volume di produzione.

Per le parti in plastica, puoi leggere la nostra Guida ai processi di produzione delle materie plastiche.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

3. Seleziona la tecnica di realizzazione dello stampo

Una volta identificato il processo di fabbricazione adatto, è il momento di scegliere il tipo di stampo da utilizzare. Anche in questo caso, la scelta dipende in gran parte dai criteri di sviluppo. Anche se i fattori specifici sono legati al processo di fabbricazione, ecco alcune delle principali considerazioni da fare nella scelta di una tecnica di realizzazione dello stampo:

-

Design della parte. Prova a semplificare il più possibile il design e ad allinearlo alle regole del processo di fabbricazione selezionato, così da poter scegliere la tecnica più conveniente a livello di costi. Per i design più semplici, possono essere sufficienti stampi realizzati con tecniche manuali, mentre i design più complessi spesso richiedono stampi a più componenti e tecniche di produzione digitale, come la stampa 3D o la lavorazione meccanica CNC.

-

Volume di produzione. I cicli di produzione con volumi elevati richiedono stampi resistenti, in grado di replicare modelli in modo accurato senza usurarsi dopo pochi utilizzi. Tuttavia, realizzarli richiede un notevole impegno in termini di tempo e budget. Per la produzione di parti una tantum o in lotti di piccole dimensioni, potrebbe essere più efficiente scegliere stampi più economici e rapidi da realizzare, come quelli usa e getta o morbidi, che possono essere gettati non appena mostrano segni di usura irreparabile.

-

Qualità. Tolleranze rigide richiedono stampi e strumenti più accurati, ad esempio quelli di fabbricazione digitali; inoltre gli stampi devono essere più resistenti, così da garantire una qualità omogenea tra tutti i cicli di produzione.

-

Scadenze. Un fornitore di servizi può impiegare anche mesi per creare e consegnare uno stampo di metallo complesso. Se hai scadenze strette, prova a cercare alternative che ti permettano di ridurre i tempi di produzione, come la creazione rapida di attrezzature con stampa 3D.

-

Materiale. I materiali con punto di fusione elevato o molto abrasivi richiedono stampi più resistenti, in grado di creare la quantità necessaria di parti senza degradarsi.

Come realizzare uno stampo per diversi processi di fabbricazione

In questa sezione forniamo una breve panoramica delle tecniche di realizzazione degli stampi per diversi processi di fabbricazione. Segui i collegamenti in ciascun paragrafo per guide approfondite e flussi di lavoro dettagliati.

Le tecniche di realizzazione degli stampi si dividono in dirette e indirette. I processi indiretti prevedono lo sviluppo di stampi a partire da modelli master fisici, mentre quelli diretti prevedono lo sviluppo di uno stampo direttamente a partire da un progetto digitale, spesso mediante processi di fabbricazione digitali.

Stampi in silicone per colata

La colata in stampi di silicone è uno dei più noti processi nei quali vengono utilizzati gli stampi. Sviluppatori di prodotto, ingegneri, appassionati di fai da te e cuochi realizzano stampi in silicone per creare pezzi unici o parti in numero limitato in plastica o molti altri materiali. Il silicone è un'ottima scelta per la realizzazione di stampi: non solo permette di creare design personalizzati in modo semplice, ma è anche piuttosto resistente, quindi lo stampo può essere usato più volte senza rischiare che si rompa.

A seconda del design finale, potrebbe essere necessario uno stampo a singolo o doppio componente. I processi per realizzare i due tipi di stampo sono simili, ma crearne uno a due componenti richiede un po' più di tempo. Segui le istruzioni dettagliate all'interno di questo video o la nostra guida pratica su come realizzare stampi in silicone.

Stampi a iniezione

Di norma gli stampi per lo stampaggio a iniezione vengono realizzati in metallo tramite lavorazione meccanica CNC o elettroerosione. Si tratta di metodi industriali costosi che richiedono attrezzature specifiche, software di alta gamma e manodopera specializzata. Di conseguenza la produzione di uno stampo in metallo richiede solitamente un tempo compreso tra le quattro e le otto settimane, e può costare dai 2000 ai 100 000 $, a seconda della forma e della complessità della parte.

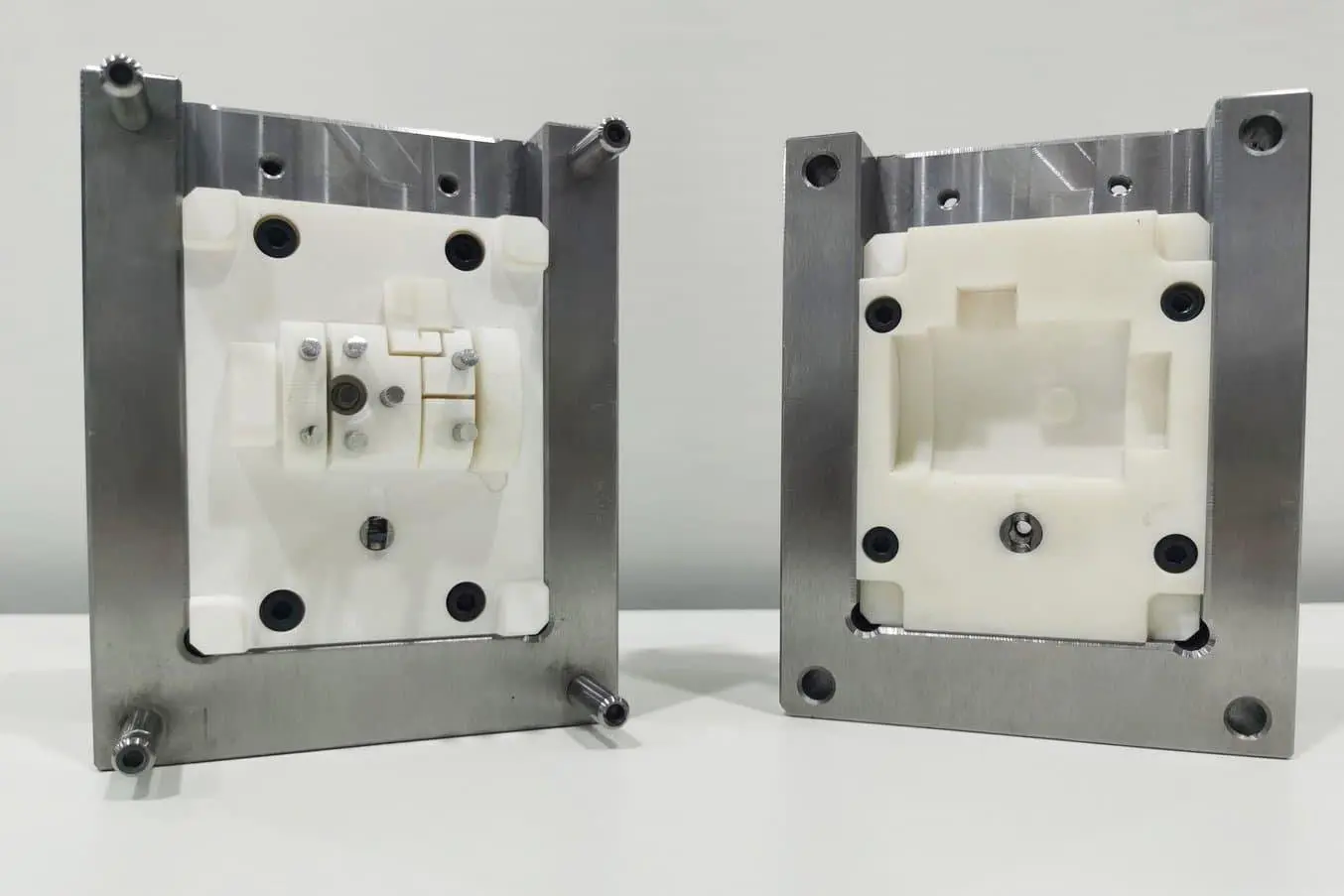

Tuttavia esistono alternative alla lavorazione meccanica di stampi in metallo. Usare la stampa 3D in-house per realizzare stampi a iniezione per la prototipazione e la produzione con volumi ridotti riduce significativamente i costi e i tempi rispetto agli stampi in metallo, garantendo comunque parti ripetibili e di alta qualità.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Leggi il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di consegna. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

Stampi per sovrastampaggio

Il sovrastampaggio è un processo di stampaggio a iniezione articolato in più passaggi, in cui due o più componenti sono stampati uno sopra l'altro. Il sovrastampaggio permette di produrre articoli in diversi materiali e/o colori in modo relativamente semplice. Inoltre, questo processo richiede meno manodopera (e di conseguenza è più conveniente) rispetto ad altri metodi di produzione nei quali le parti devono essere trasferite in uno stampo o in un apparecchio completamente diversi. Il sovrastampaggio riduce la necessità di assemblaggio del prodotto, perché le parti sono realizzate una sopra l'altra.

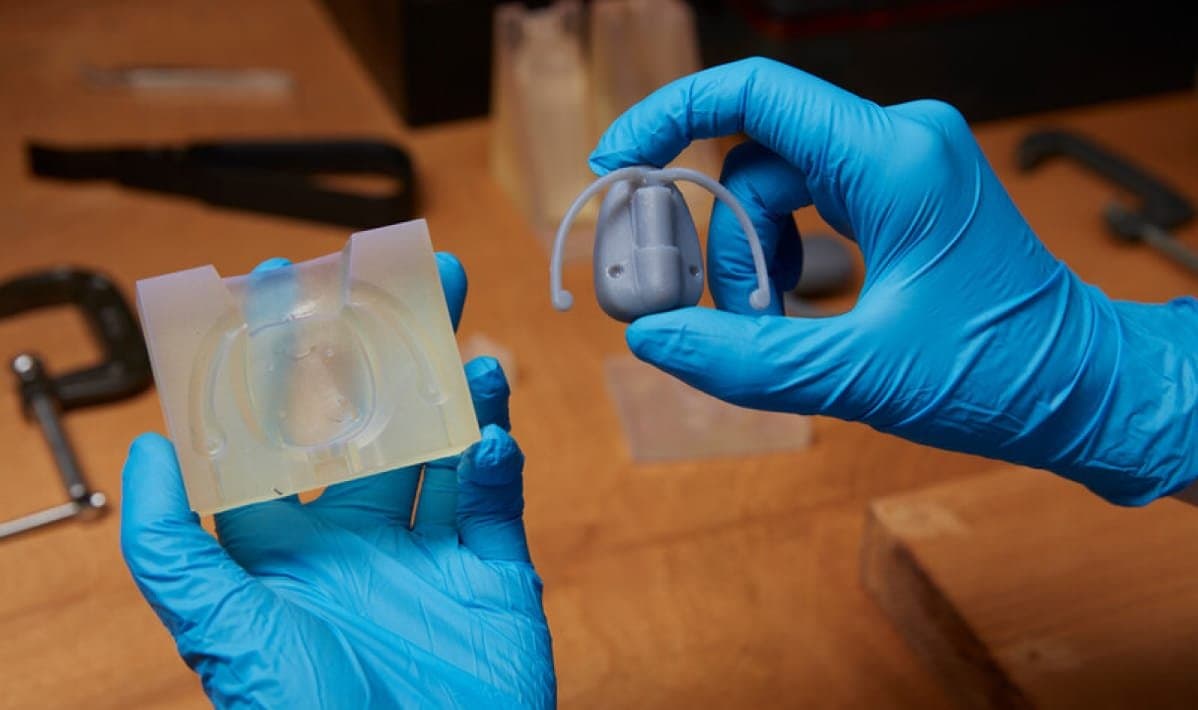

Dame Products ha usato il sovrastampaggio in silicone per incapsulare componenti elettronici nei prototipi beta destinati alle clienti.

Sovrastampaggio e stampaggio con inserti

Scopri le nozioni base del sovrastampaggio e dello stampaggio con inserti e come utilizzare questi processi per creare prototipi con stampi realizzati in 3D.

Stampi per termoformatura

Gli stampi necessari nel processo di termoformatura possono essere realizzati usando vari processi di fabbricazione, tra cui la scultura manuale di legno, la lavorazione meccanica CNC di diversi materiali (plastica, schiuma strutturale, fibra di vetro, compositi ingegneristici o metalli), stampa 3D di polimeri o colata di gesso o metallo.

Per produrre stampi per la termoformatura, molte aziende ricorrono alla stampa 3D stereolitografica, in quanto permette di ridurre costi e tempi di produzione soprattutto per campagne con volumi ridotti, parti personalizzate e progettazione di prototipi. Inoltre, la stampa 3D garantisce una libertà di progettazione senza paragoni nella creazione di stampi dal design complesso.

Termoformatura rapida su scala ridotta con stampi realizzati in 3D

Leggi il nostro whitepaper per scoprire come creare stampi complessi in maniera rapida con la stampa 3D e alcuni suggerimenti e linee guida per preparare le parti degli stampi.

Stampaggio a compressione

Lo stampaggio a compressione è un processo di fabbricazione in cui una quantità misurata di materiale di stampaggio normalmente preriscaldato (chiamato "carica") viene compresso nella forma desiderata usando due stampi riscaldati.

Come regola generale, lo stampaggio a iniezione è più indicato per grandi volumi di produzione, mentre lo stampaggio a compressione viene usato per produzioni di parti su piccola o media scala. Oggi i produttori usano spesso entrambi i tipi di stampaggio per tipi di parti diverse. Normalmente lo stampaggio a iniezione è più indicato per parti più complesse, mentre lo stampaggio a compressione è un'ottima scelta per design più semplici, tra cui forme basilari molto grandi che non possono esser prodotte con tecniche a estrusione.

A seconda del materiale o della carica usati per lo stampaggio a compressione, esistono diverse opzioni per creare gli stampi, tra cui la colata a pressione, la lavorazione meccanica CNC o la stampa 3D. L'importante è che gli stampi siano in grado di sopportare il processo di stampaggio a compressione. Se lavori con temperature elevate, dovrai creare stampi in grado di sopportare variazioni termiche considerevoli. Inoltre, gli stampi dovranno resistere alla pressione applicata durante la compressione.

La stampa 3D è un metodo veloce ed economico per creare stampi per lo stampaggio a compressione.

Produzione di parti in silicone con strumenti stampati in 3D

Leggi questo rapporto per ottenere indicazioni dettagliate sulla stampa 3D di attrezzature per la produzione di parti in silicone, buone pratiche per la progettazione dello stampo e casi di studio su clienti reali.

Stampi compositi

I compositi sono materiali altamente versatili ed efficienti che portano innovazione in svariati campi, dal settore aerospaziale a quello sanitario. Hanno prestazioni superiori rispetto a materiali tradizionali come acciaio, alluminio, legno o plastica e consentono la fabbricazione di prodotti leggerissimi ma dalle prestazioni elevate. I polimeri di fibra rinforzata (FRP) dominano il mercato e hanno dato una spinta importante all’introduzione di nuove applicazioni in svariati settori. I materiali compositi più diffusi sono la fibra di carbonio, la fibra di vetro e il kevlar.

La produzione con materiali fibrorinforzati (FRP) è un processo impegnativo sia per la realizzazione di una singola parte, sia per la produzione in serie. I tempi di ciclo variano da un’ora a 150 ore a seconda delle dimensioni e della complessità della parte da realizzare. Nella produzione FRP, solitamente le fibre continue sono unite all’interno della matrice per formare singoli strati, i quali vengono poi laminati uno per uno sulla parte finale.

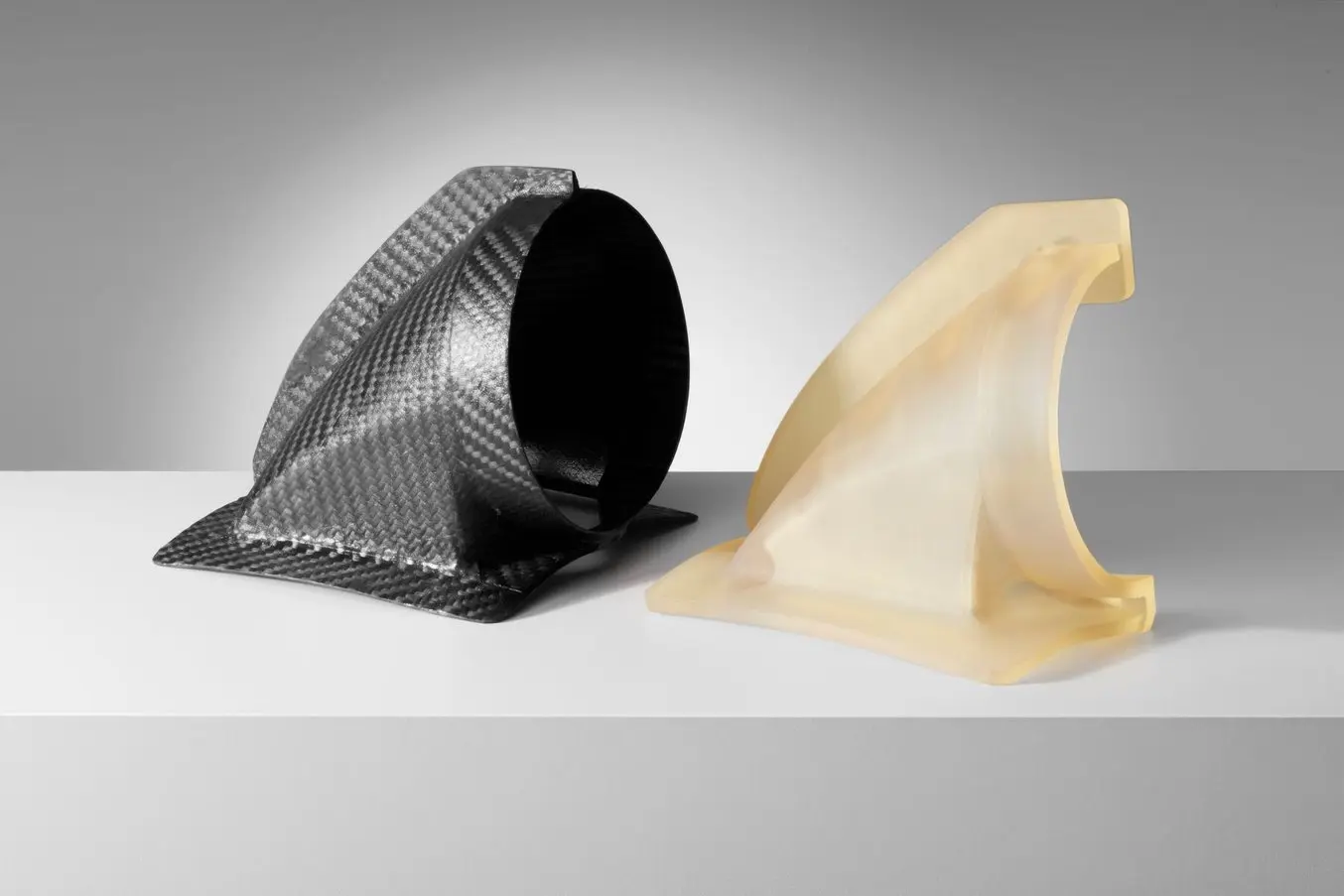

Un condotto di areazione del parafango in fibra di carbonio e lo stampo in due parti realizzato con la High Temp Resin.

Produzione di parti in fibra di carbonio con stampi realizzati in 3D

Scopri le linee guida di progettazione per la realizzazione di stampi in 3D, segui il processo passo dopo passo e accedi a un'analisi e a una spiegazione dei vantaggi e dei limiti di questo metodo di produzione.

Stampi per la fusione di metalli

Tutte le tecniche di fusione del metallo si basano sullo stesso procedimento principale, ma ci sono metodi differenti che si adattano meglio alle diverse applicazioni. Tra i metodi più comuni ci sono la pressofusione, la fusione a cera persa e la fusione in sabbia.

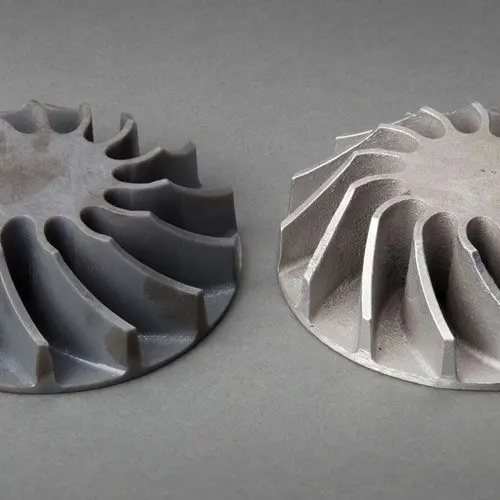

Uno stampo per la fusione in sabbia.

Sia i modelli per la realizzazione indiretta di stampi che gli stampi per la fusione diretta di parti in metallo possono essere prodotti con diversi metodi. Leggi la nostra guida alla fusione del metallo per maggiori informazioni su ciascun processo.

La fabbricazione di parti di metallo con la stampa 3D

Scopri le linee guida di progettazione per creare modelli stampati in 3D, esplora il procedimento passo dopo passo per la fusione diretta a cera persa e le linee guida per la fusione indiretta a cera persa e la fusione in sabbia.

Avvia la stampa 3D degli stampi

La combinazione di tecniche di produzione quali stampaggio a iniezione, termoformatura o stampaggio in silicone con stampi realizzati in 3D permette di lanciare più rapidamente i prodotti sul mercato e rendere il processo di fabbricazione più rapido e conveniente. Le stampanti 3D desktop offrono alle aziende un approccio versatile e conveniente per realizzare completamente in-house modelli master e stampi per processi di realizzazione diretti e indiretti.

Scopri le stampanti 3D SLA per iniziare a stampare o contatta il reparto vendite per maggiori informazioni.