Lo stampaggio a iniezione è tradizionalmente considerato adatto solo ai processi di fabbricazione di massa a causa degli elevati costi delle attrezzature. Sfruttare la stampa 3D per fabbricare stampi a iniezione può consentire però di utilizzare questo processo per produrre parti ripetibili di alta qualità per la prototipazione e la produzione di volumi ridotti.

In questa guida completa scoprirai come utilizzare stampi a iniezione realizzati in 3D con apparecchi da banco e industriali per produrre in modo efficiente e conveniente centinaia di prototipi funzionali e parti in grado di accelerare lo sviluppo del prodotto, ridurre i costi e i tempi di produzione e, in definitiva, portare sul mercato prodotti migliori.

Stampaggio a iniezione per volumi ridotti contro quello tradizionale

Lo stampaggio a iniezione è uno dei processi più diffusi nella produzione di articoli in plastica. È una tecnologia economica ed estremamente ripetibile usata per ottenere parti di alta qualità per la produzione in serie. Perciò è ampiamente utilizzato per la produzione in serie di parti identiche con tolleranze minime.

Lo stampaggio a iniezione è un processo rapido e intensivo che impiega temperature e pressioni elevate per iniettare materiale fuso all’interno di uno stampo. Il materiale fuso dipende dall’ambito del progetto di produzione. I materiali più usati sono le termoplastiche come ABS, PS, PE, PC, PP o TPU, ma anche metalli e ceramiche possono essere usati per la stampa a iniezione. Lo stampo è costituito da una cavità che accoglie il materiale fuso iniettato ed è progettato per riprodurre fedelmente le caratteristiche finali della parte.

Gli stampi sono tradizionalmente realizzati in metallo mediante lavorazione meccanica CNC o elettroerosione (EDM). Questi sono metodi industriali costosi che richiedono attrezzature specifiche, software di alta gamma e manodopera specializzata. Di conseguenza la produzione di uno stampo in metallo richiede solitamente un tempo compreso tra le quattro e le otto settimane, e può costare dai 2000 ai 100 000 $, a seconda della forma e della complessità della parte. Quando occorre realizzare parti in quantità limitate, i costi, i tempi, le attrezzature specialistiche e la manodopera qualificata necessari per la fabbricazione di stampi con metalli e metodi di produzione comuni spesso rendono proibitivo l’utilizzo dello stampaggio a iniezione per la produzione su questa scala. Tuttavia esistono alternative alla lavorazione meccanica di stampi in metallo. L’utilizzo della stampa 3D in-house per fabbricare stampi a iniezione per la prototipazione e la produzione di volumi ridotti riduce significativamente i costi e i tempi rispetto agli stampi in metallo, garantendo comunque parti ripetibili e di alta qualità.

In questo video, in collaborazione con il fornitore di servizi Multiplus, illustreremo i passaggi del processo di stampaggio a iniezione usando stampi realizzati in 3D.

La stampa 3D desktop è un’ottima soluzione per fabbricare stampi a iniezione in modo rapido e a basso costo. Richiede un’attrezzatura molto limitata e permette di risparmiare il tempo necessario per la lavorazione CNC, dando modo alla manodopera specializzata di dedicarsi a compiti ad alto valore aggiunto. I produttori possono trarre vantaggio dalla velocità e dalla flessibilità della stampa 3D in-house per creare lo stampo e approfittare della capacità di produzione dello stampaggio a iniezione, così da ottenere una serie di unità in termoplastiche comuni nell’arco di pochi giorni. Possono inoltre realizzare stampi di forme complicate che sarebbero altrimenti difficili da produrre e che possono essere utilizzati tanto con apparecchi desktop quanto con macchine per lo stampaggio industriali, garantendo ai team di sviluppo una maggiore libertà di innovazione. Inoltre, lo sviluppo del prodotto trae vantaggio dalla capacità di eseguire iterazioni sul design e testare il materiale finale prima di investire nelle attrezzature definitive.

Se utilizzata correttamente, la realizzazione di stampi in 3D presenta moltissimi vantaggi, ma occorre tenere presente alcune limitazioni. Non ci si può aspettare che uno stampo polimerico realizzato in 3D assicuri le stesse prestazioni di uno realizzato in metallo tramite lavorazione meccanica. Gli stampi di grandi dimensioni sono i più difficili da realizzare, il tempo di raffreddamento è maggiore perché il trasferimento termico è più lento nelle plastiche, e gli stampi ottenuti tramite stampa 3D possono rompersi più facilmente se sottoposti a calore e pressione. Nonostante ciò, le aziende del settore continuano a implementare la stampa 3D nei loro flussi di lavoro per produrre piccoli lotti di stampi a iniezione, perché così facendo possono fabbricare centinaia o anche migliaia di parti in breve tempo. Dalla progettazione di prototipi funzionali con materiali per uso finale, alla fabbricazione di parti per la produzione pilota, fino alla produzione di parti personalizzate per uso finale o con volumi ridotti, realizzare in 3D gli stampi a iniezione è modo rapido ed economico per produrre quantità limitate di parti.

La tecnologia di stampa 3D stereolitografica (SLA) è un’ottima scelta per lo stampaggio. È caratterizzata da una finitura superficiale liscia e lo stampo conferisce alla parte finale alta precisione, una qualità che agevola la rimozione dallo stampo stesso. Le stampe 3D prodotte mediante stereolitografia sono legate chimicamente in modo tale da essere completamente dense e isotrope, così da produrre stampi funzionali con una qualità altrimenti impossibile con la stampa 3D a modellazione a deposizione fusa (FDM). Le stampanti SLA desktop, come quelle prodotte da Formlabs, possono essere integrate senza fatica in qualsiasi flusso di lavoro perché sono semplici da implementare, da utilizzare e da mantenere in condizioni ottimali.

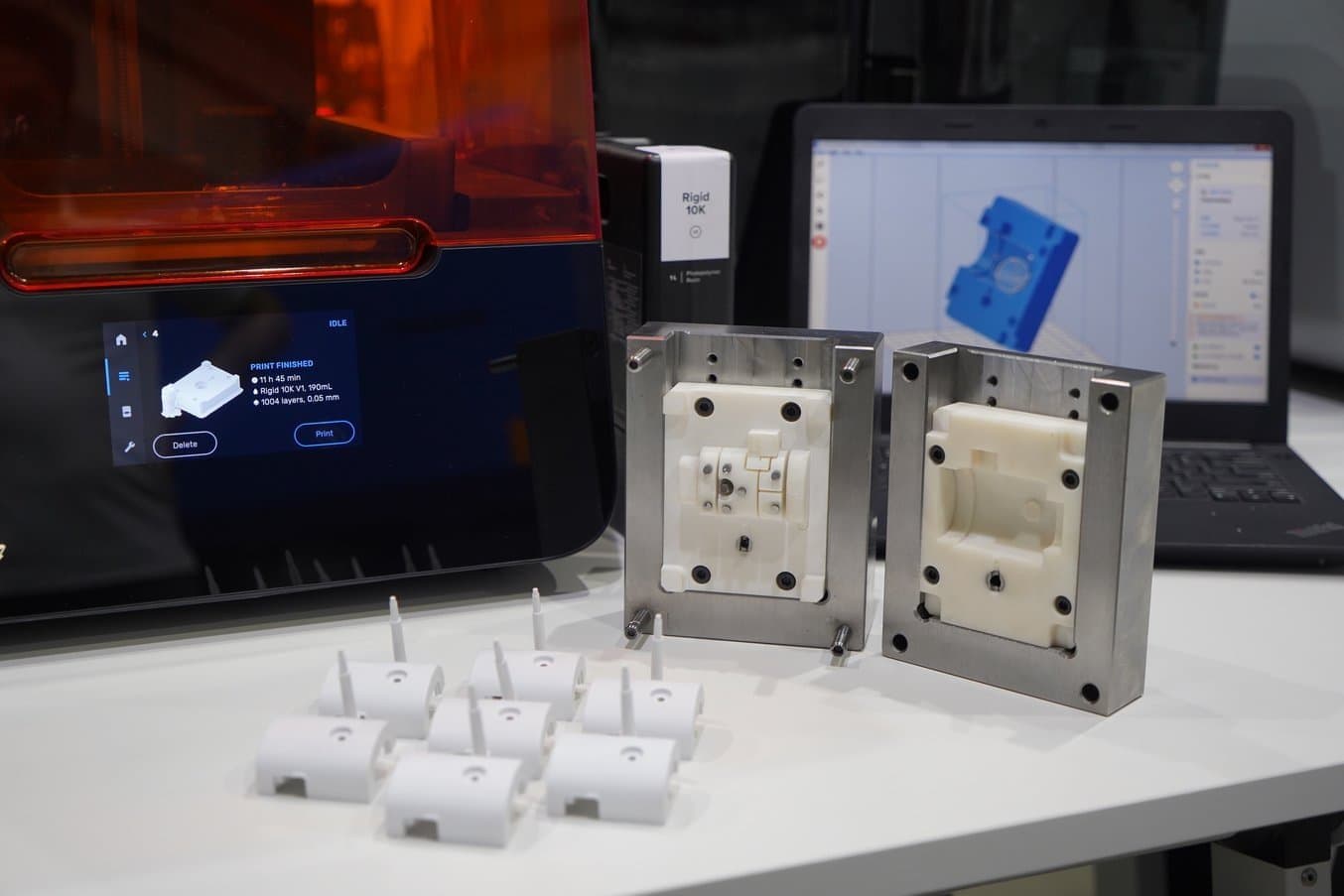

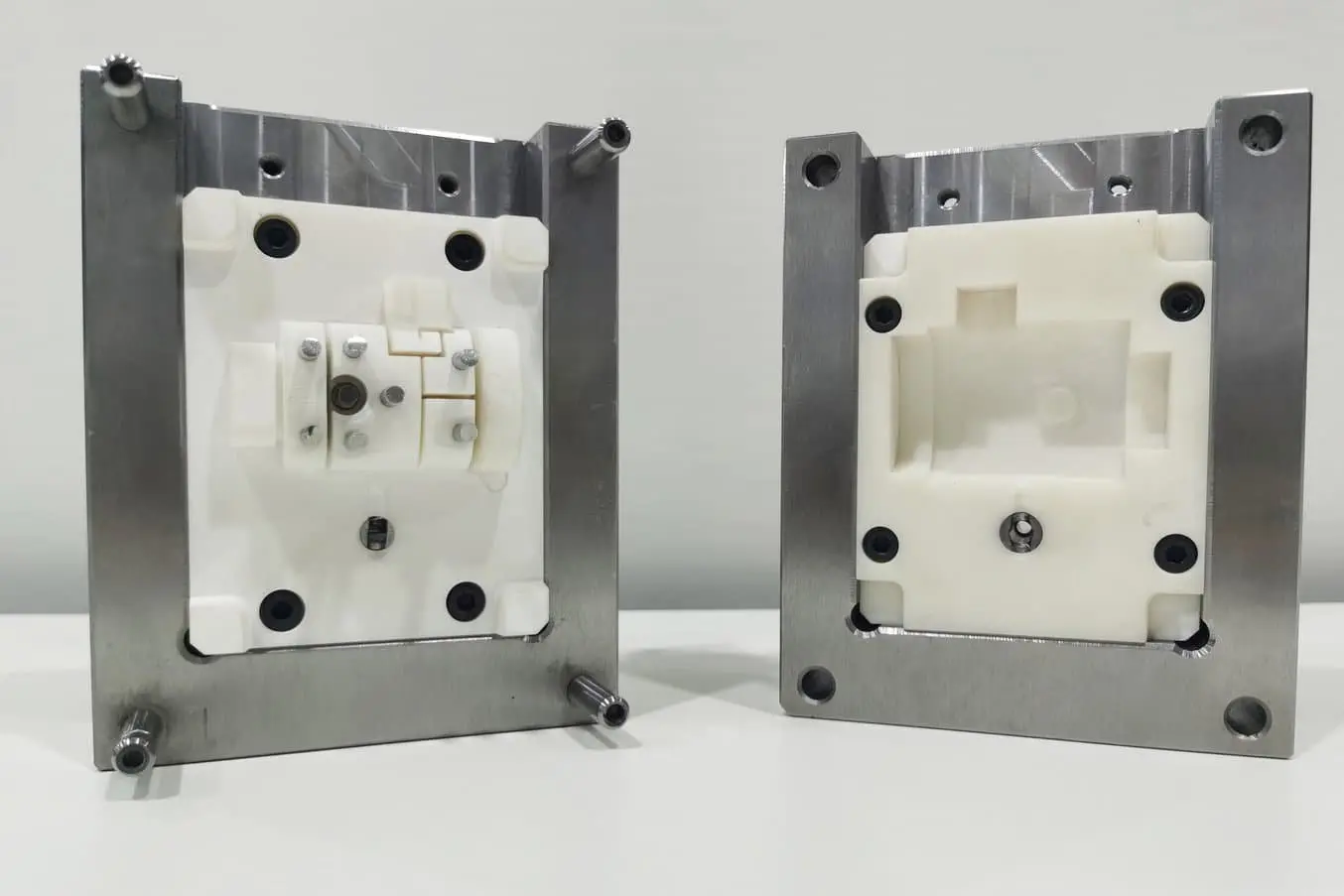

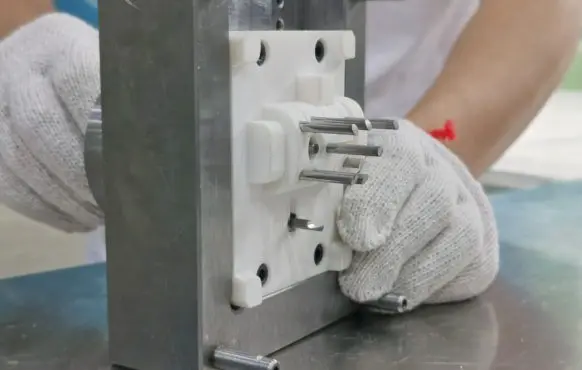

Il nucleo dello stampo realizzato con in 3D inserito in una cornice metallica per lo stampaggio.

Come alternativa per la produzione di volumi medi di circa 500-10 000 parti, anche la creazione di stampi in alluminio può ridurre i costi fissi associati alla produzione degli stampi stessi. La lavorazione meccanica dell’alluminio è da cinque a dieci volte più veloce di quella dell’acciaio e provoca una minore usura degli utensili, comportando quindi tempi di consegna più rapidi e costi inferiori. L’alluminio inoltre conduce il calore più velocemente dell’acciaio, riducendo la necessità di canali di raffreddamento e consentendo ai produttori di semplificare la progettazione degli stampi e ridurre i tempi di ciclo.

Ricapitolando, ecco una panoramica dei diversi metodi di stampaggio a iniezione e dei tipi di stampi che danno origine al processo più efficiente e al costo per parte più basso a seconda del volume di produzione:

| Stampaggio a iniezione per volumi ridotti | Stampaggio a iniezione per volumi medi | Stampaggio a iniezione per grandi volumi | |

|---|---|---|---|

| Metodo | Produzione di stampi in-house e stampaggio in-house | Produzione degli stampi e stampaggio esternalizzati | Produzione degli stampi e stampaggio esternalizzati |

| Attrezzature richieste | Stampante 3D, macchina per lo stampaggio a iniezione desktop | - | - |

| Stampo | Polimero stampato in 3D | Alluminio lavorato | Acciaio lavorato |

| Costo dello stampo | <100 $ | 2000-5000 $ | 10 000-100 000 $ |

| Tempi di produzione per le parti finali | 1-3 giorni | 3-4 settimane | 4-8 settimane |

| Volume di produzione ideale | <500 | 500-10 000 | 5000+ |

| Applicazioni | Prototipazione rapida Stampaggio a iniezione personalizzato Stampaggio a iniezione per volumi ridotti | Stampaggio a iniezione per volumi ridotti | Produzione di massa |

Il tipo di pressa a iniezione non influenza in modo significativo il processo di stampaggio a iniezione per volumi ridotti; le grandi macchine industriali tradizionali per lo stampaggio a iniezione possono essere utilizzate anche con stampi a iniezione realizzati in 3D. Tuttavia, queste macchine sono costose, hanno requisiti rigorosi per le strutture e richiedono manodopera qualificata. Di conseguenza, la maggior parte delle aziende esternalizza la produzione di volumi medi e grandi a fornitori di servizi e produttori a contratto.

Se non hai dimestichezza con lo stampaggio a iniezione e vuoi sperimentarlo con un investimento limitato, una buona opzione può essere quella di usare una macchina da stampaggio manuale da banco come la Holipress o la Galomb Model-B100. Le attrezzature automatizzate per lo stampaggio a iniezione su piccola scala come l’apparecchio desktop Micromolder o la macchina idraulica Babyplast 10/12 sono buone alternative per la produzione di serie medie di parti di piccole dimensioni.

Vuoi saperne di più sui diversi fattori che contribuiscono ai costi dello stampaggio a iniezione? Leggi la nostra guida completa.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di realizzazione. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

Workflow dettagliato per lo stampaggio a iniezione per volumi ridotti

Il workflow per lo stampaggio a iniezione per volumi ridotti si suddivide nelle seguenti sette fasi:

1. Progettazione dello stampo

Progetta lo stampo per la tua parte nel software CAD che preferisci. Segui le norme di progettazione comuni per la produzione additiva e per la progettazione di stampi a iniezione. All’interno del nostro whitepaper puoi trovare consigli per la progettazione specifici per gli stampi polimerici realizzati in 3D.

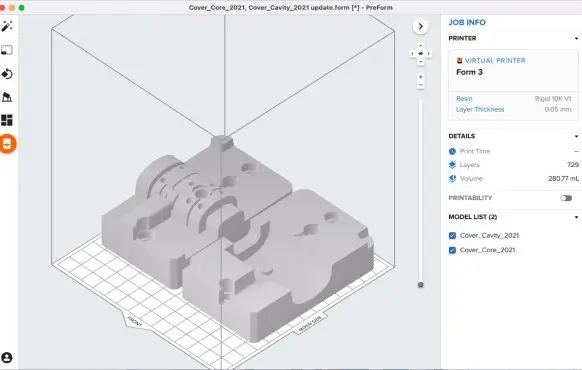

Carica il tuo progetto su PreForm, il software di preparazione della stampa di Formlabs. Prepara la tua stampa e inviala a una stampante 3D Formlabs.

2. Stampa 3D dello stampo

Scegli un materiale per la stampa 3D e avvia la stampa. Grazie alla combinazione di alta resistenza, elevata rigidità e resistenza termica, la Rigid 10K Resin con spessore dello strato di 50 micron è la scelta migliore per la maggior parte degli stampi.

Se possibile, consigliamo di stampare lo stampo in posizione orizzontale, direttamente sulla piattaforma di stampa e senza supporti, in modo da ridurre le deformazioni.

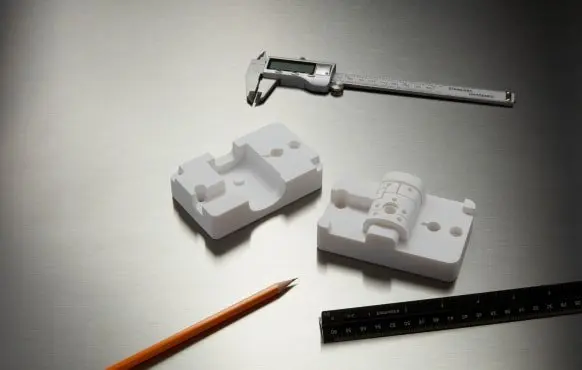

Dopo il lavaggio e la polimerizzazione post-stampa, il tuo stampo realizzato in 3D sarà pronto per l’integrazione nel processo di stampaggio a iniezione.

3. Assemblaggio dello stampo

Prima dell’assemblaggio, puoi eseguire interventi di finitura quali levigazione manuale, lavorazione meccanica CNC o desktop, in modo da soddisfare le dimensioni critiche dello stampo.

Si consiglia di posizionare lo stampo ottenuto tramite stampa all’interno di una cornice di metallo standard, o in una Master Unit Die, come sostegno in caso di pressioni elevate e per estendere la vita utile del tuo stampo. Facendo attenzione, assembla lo stampo realizzato in 3D all’interno della cornice di metallo. Aggiungi perni di espulsione, inserti, parti ad azionamento laterale e altri componenti in base alle tue esigenze.

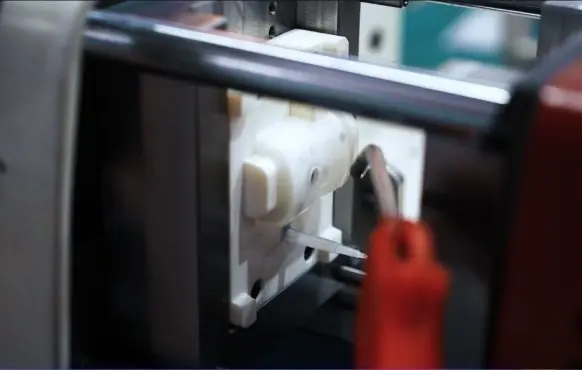

Installa lo stampo assemblato nell’apparecchio per lo stampaggio a iniezione.

4. Fissaggio dello stampo

Inserisci i pellet di plastica, definisci le impostazioni richieste e avvia la produzione. Se lo stampo realizzato in 3D non è protetto da una cornice di metallo, consigliamo di utilizzare una forza di serraggio inferiore.

Con gli stampi realizzati in 3D è possibile iniettare una vasta gamma di termoplastiche, tra cui TPE, PP, PE, ABS, POM, ASA, PA, PC e TPU.

5. Iniezione

Considerato l’elevato numero di fattori coinvolti, come la geometria delle parti, la scelta della plastica, le pressioni e le temperature di iniezione e altri parametri, potrebbero essere necessari alcuni tentativi per individuare le condizioni ideali per il procedimento.

Riduci il più possibile la pressione e la temperatura di iniezione.

Di norma, gli utenti Formlabs sono in grado di usare un solo stampo per l’iniezione di centinaia di parti nei casi in cui vengono utilizzate plastiche facili da processare come TPE, PP e PE a temperature fino a 250 °C. Se si utilizzano plastiche che richiedono una temperatura di iniezione superiore, come PA o PC, la vita utile dello stampo realizzato in 3D potrebbe essere più breve.

Leggi la nostra documentazione sulle condizioni del procedimento per conoscere i risultati dei test realizzati con apparecchi per lo stampaggio a iniezione di tipo industriale e desktop.

6. Raffreddamento

Il tempo di raffreddamento di uno stampo polimerico realizzato in 3D è maggiore rispetto a quello necessario per uno stampo metallico, poiché il trasferimento termico è più lento nella plastica. Per questo motivo, consigliamo di aggiungere canali di raffreddamento agli stampi realizzati in 3D.

Il raffreddamento può essere velocizzato con l’applicazione di aria compressa per raffreddare lo stampo o utilizzando lotti intercambiabili.

7. Rimozione dallo stampo

Rimuovi le parti manualmente o automaticamente con i perni di espulsione. Applica un agente distaccante per le termoplastiche con elevata viscosità. Gli agenti distaccanti sono facilmente reperibili e quelli con silicone, come Slide o i prodotti Sprayon, sono compatibili con le resine Formlabs.

Applicazioni dello stampaggio a iniezione per volumi ridotti

Le tre principali applicazioni per lo stampaggio a iniezione per volumi ridotti sono la prototipazione rapida, lo stampaggio a iniezione su scala ridotta e lo stampaggio a iniezione personalizzato o su richiesta.

Prototipazione rapida con lo stampaggio a iniezione

La prototipazione rapida permette alle aziende di trasformare le idee in Proof-of-Concept realistici, consente di sviluppare prototipi di alta qualità che funzionano in tutto e per tutto come prodotti finali e guida i prodotti lungo una serie di fasi di validazione che portano alla produzione di massa.

In generale, la stampa 3D è il modo più comune per produrre prototipi rapidi. Tuttavia, nelle fasi successive del processo di sviluppo è spesso necessario produrre volumi leggermente più grandi di prototipi identici utilizzando gli stessi materiali e gli stessi processi di produzione delle parti finali. Questi prototipi possono quindi essere utilizzati per applicazioni come test beta e sul campo. L’uso di stampi realizzati in 3D per lo stampaggio a iniezione consente ai produttori di sviluppare in modo rapido ed efficiente prototipi funzionali e accelerare il processo di sviluppo del prodotto.

Ad esempio, la startup francese Holimaker ha sviluppato un apparecchio per lo stampaggio a iniezione manuale che consente a ingegneri e designer di prodotto di creare direttamente nel proprio laboratorio piccole quantità di parti in plastica per prototipi, produzioni pilota o addirittura serie limitate di parti per uso finale.

L’azienda offre studi di fattibilità per i propri clienti, utilizzando stampi realizzati in 3D con tempi di consegna rapidi e a prezzi convenienti. Questo permette ai clienti di realizzare prototipi dei loro progetti in modo veloce e a un prezzo accessibile così da convalidare le condizioni di produzione definitive durante la fase pilota dell’immissione sul mercato del nuovo prodotto.

I prototipi pre-produzione di questi tacchetti per scarpe da calcio sono stati stampati a iniezione con stampi realizzati in 3D in tre diverse termoplastiche: il poliossimetilene (180 °C), il poliammide 6.6 (270 °C) e il polipropilene (210 °C).

Poiché viene usato lo stesso metodo di produzione, compresa la progettazione dello stampo e i materiali, le parti possono essere testate sul campo in modo da assicurarsi che il design sia adatto alla produzione su larga scala. Il design degli stampi realizzati in 3D può essere facilmente adattato per le attrezzature in acciaio necessarie durante la produzione in serie.

Utilizzando stampi realizzati in 3D, Holimaker è riuscita a ridurre i tempi di produzione degli stampi per il processo di stampaggio a iniezione a 24 ore e oggi utilizza stampi a iniezione realizzati in 3D nell’80-90% dei suoi progetti.

Stampaggio a iniezione per volumi ridotti

Lo stampaggio a iniezione per volumi ridotti fornisce ai produttori un mezzo per produrre serie limitate di parti per uso finale per articoli prodotti in quantità limitate, nonché di produrre una serie pilota di un prodotto per testare il mercato prima di investire grandi quantità di capitale.

L’utilizzo dello stampaggio a iniezione per volumi ridotti offre la possibilità di produrre parti finali accurate e ripetibili senza gli elevati costi fissi associati allo stampaggio a iniezione tradizionale.

Multiplus è un fornitore di soluzioni di stampaggio a iniezione con sede a Shenzhen che si occupa dell’intero ciclo di produzione, dalla progettazione alla produzione, di prodotti in plastica, oltre a fornire servizi a più di 250 clienti all’anno, tra cui alcune aziende Fortune 500. Alcuni di questi clienti necessitano lotti di produzione di piccole dimensioni, che in genere, data la complessità del processo di produzione delle attrezzature, comportano costi maggiori e tempi più lunghi se si usa lo stampaggio a iniezione.

Alloggiamenti per scatole di controllo in acrilonitrile-butadiene-stirene appena realizzati tramite stampaggio a iniezione con stampi a iniezione realizzati in 3D.

Con l’aumento della domanda per la produzione di piccoli lotti, Multiplus ha cominciato a usare la stampa 3D per testare diversi materiali nel tentativo di trovare un modo conveniente per produrre stampi in plastica più economici per ordini più piccoli e cicli di produzione pilota. Rispetto all’uso di stampi in alluminio prodotti tramite lavorazione meccanica, la realizzazione di stampi a iniezione per piccoli volumi con le stampanti 3D Formlabs ha permesso di ridurre i costi, la manodopera e il tempo impiegato. Ed è stato possibile utilizzare questi stampi senza alcun problema con le macchine industriali per lo stampaggio a iniezione Babyplast, di cui l’azienda già disponeva.

Stampaggio a iniezione personalizzato o su richiesta

Lo stampaggio a iniezione personalizzato o rapido su richiesta può essere utile per produrre parti finali personalizzate per scopi specifici, come fattori umani, applicazioni o occasioni speciali, spesso in tempi rapidi. Il volume limitato e/o i tempi di consegna stretti rendono lo stampaggio a iniezione con attrezzature tradizionali inefficiente e inadatto allo scopo. In questi casi, lo stampaggio a iniezione per volumi ridotti con stampi realizzati in 3D è una soluzione ideale per accelerare il processo e produrre parti personalizzate.

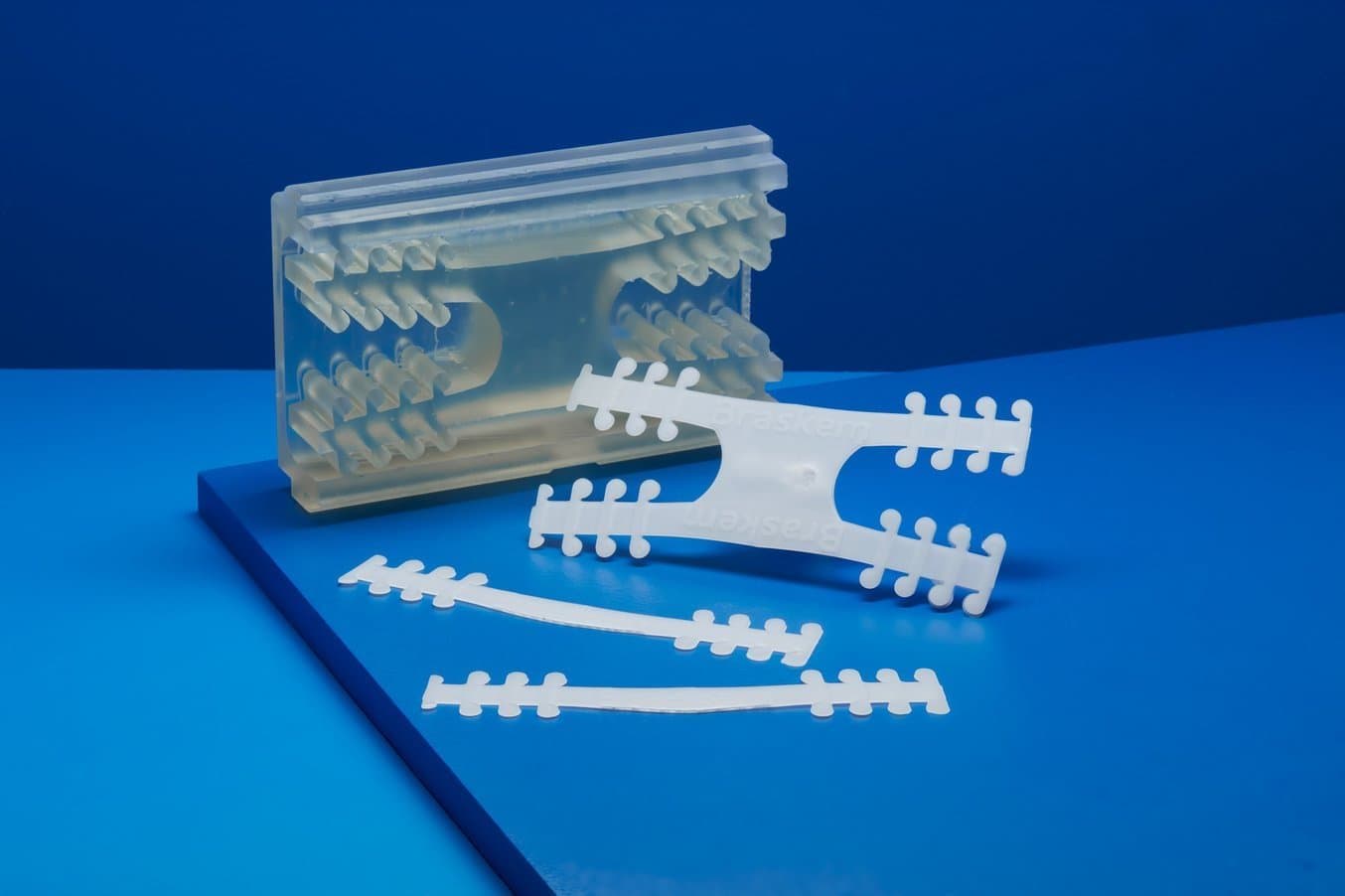

L’esempio di Braskem, una delle aziende petrolchimiche leader a livello mondiale, evidenzia la necessità di utilizzare lo stampaggio 3D per evadere ordini rapidi su richiesta. Durante la prima ondata della pandemia di COVID-19, l’azienda aveva bisogno di produrre migliaia di estensori per mascherine per proteggere la sua forza lavoro dislocata in tutto il mondo. Braskem ha identificato lo stampaggio a iniezione come il metodo ideale per produrre le parti, ma senza l’accesso alla stampa 3D avrebbe dovuto esternalizzare la produzione di un costoso stampo in metallo, il che avrebbe comportato un investimento considerevole per il team in termini di tempo e denaro.

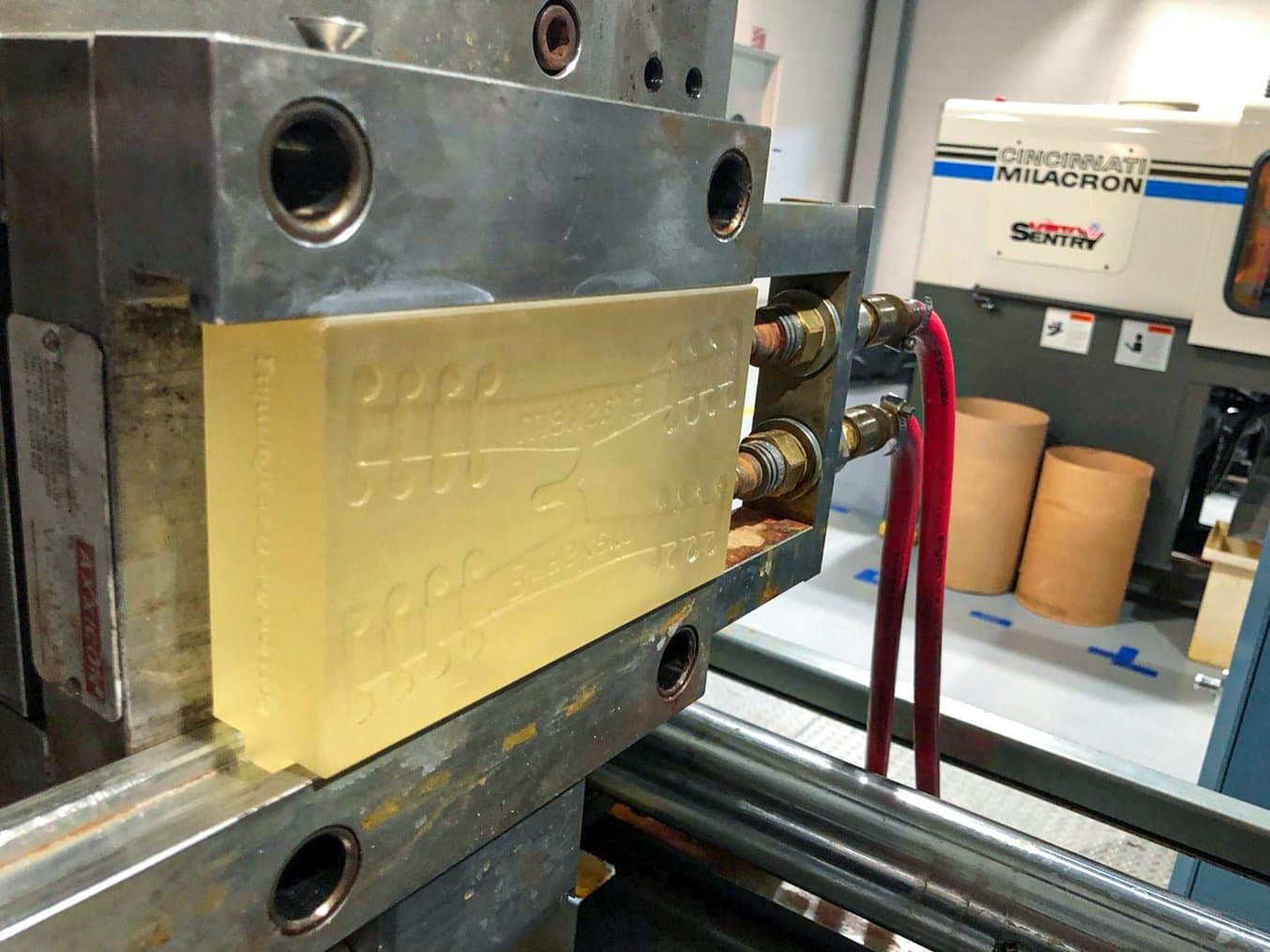

Braskem ha utilizzato uno stampo realizzato in 3D su una macchina per lo stampaggio a iniezione industriale tradizionale per stampare rapidamente gli estensori per le mascherine.

Il team di Braskem ha utilizzato lo stampaggio a iniezione, servendosi di una stampante 3D Form 3 di Formlabs per creare lo stampo per gli estensori e la macchina per lo stampaggio a iniezione Cincinnati Milacron 110 Ton Roboshot completamente elettrica per iniettare gli estensori.

Grazie alla stampa 3D il team ha prodotto migliaia di estensori nel giro di una settimana dall’arrivo dell’e-mail del vicepresidente, e ha potuto spedirli agli uffici in tutto il mondo.

Iniziare con lo stampaggio a iniezione per volumi ridotti

Se vuoi accelerare lo sviluppo dei prodotti, eseguire iterazioni rapide e lanciare sul mercato prodotti migliori, incorpora nei tuoi processi di sviluppo la stampa 3D e lo stampaggio a iniezione per volumi ridotti.