Design For Each and All: creazione di progetti inclusivi con la personalizzazione di massa e la stampa 3D

Come si può sfruttare la stampa 3D per aumentare l'inclusività e l'accessibilità del design dei prodotti? A marzo del 2022 è nato il progetto “Design for Each and All”, grazie alla collaborazione tra Formlabs, 3DiTALY e l’Istituto Europeo di Design (IED) di Roma. Il progetto ha coinvolto gli studenti del Corso di Product Design di IED Roma tenuto dal Professore Mauro Del Santo.

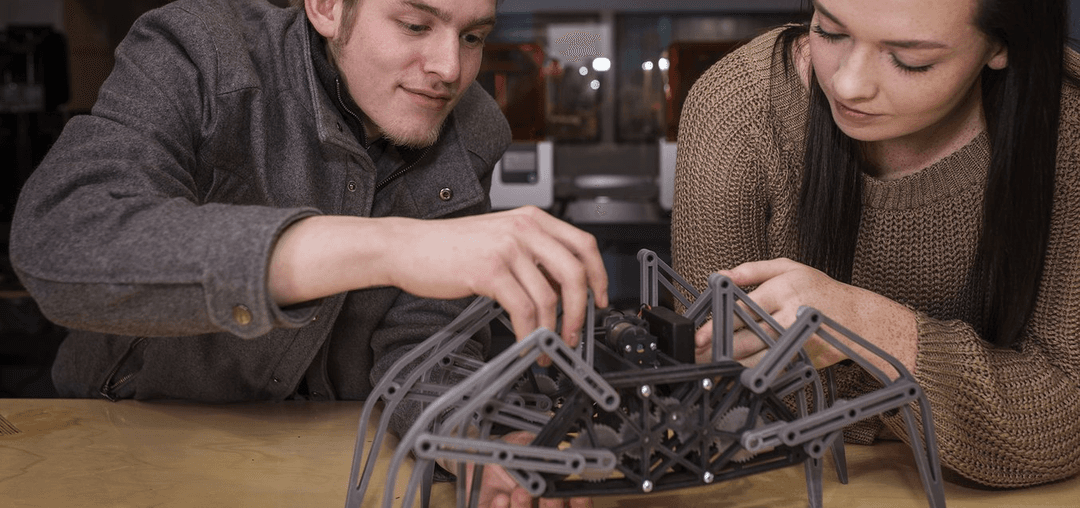

Le studentesse e gli studenti del corso hanno collaborato con il laboratorio sperimentale per la stampa 3D e con Formlabs per dare vita ai prototipi dedicati alla “mass customization”, ovvero personalizzazione di massa, che permette di aggiungere all’esclusività e all’unicità dei prodotti artigianali la convenienza e i tempi ridotti delle produzioni industriali, cambiando radicalmente il modo di progettare.

I risultati di questa collaborazione sono stati esposti dal 7 al 9 Ottobre 2022 alla Rome Maker Faire 2022 presso il Gazometro di Roma, uno dei più grandi eventi europei sull’innovazione tecnologica e sui maker. L’Istituto ha proposto la stampa additiva per oggetti personalizzati e riproducibili in serie. Continua a leggere per scoprire come la stampa 3D continua a cambiare il mondo dell’istruzione.

La stampa 3D nell’istruzione

Oltre allo IED, diversi atenei hanno inserito la stampa 3D nei loro percorsi di studio, anche se la diffusione dell'integrazione della produzione additiva nei programmi didattici dipenderà da una maggiore consapevolezza dei numerosi vantaggi della stampa 3D nell'istruzione.

Grazie alla stampa 3D gli studenti hanno modo di entrare a contatto con la materia, progettando in prima persona gli strumenti e manipolando fisicamente i materiali stampati. In questo modo, viene incoraggiata una partecipazione più dinamica al processo di apprendimento.

Guida alla stampa 3D nell'istruzione

In questa guida parleremo dei vantaggi della stampa 3D in ambito didattico, dal miglioramento del coinvolgimento e della collaborazione degli studenti allo sviluppo della forza lavoro e alla creatività potenziata.

Una nuova frontiera per il product design

Alla Maker Faire Rome i prodotti presentati dagli studenti raccontano il tema della personalizzazione di massa attraverso oggetti molto comuni che si adattano alle caratteristiche di chi ne fa utilizzo: la seduta di design che riprende la schiena degli utilizzatori, i guanti per la riabilitazione di soggetti colpiti da ictus, le scarpe per la danza classica su misura, lo zaino progettato per il corpo femminile.

L’idea è quella di utilizzare un design più inclusivo che possa incontrare le esigenze dei singoli consumatori, sfruttando la rivoluzione tecnologica rappresentata dalla stampa 3D per trasformare la produzione e la fruizione dei prodotti e migliorare la qualità della vita delle persone. La mission era dunque quella di ripensare oggetti in funzione di una personalizzazione estrema basata sull’utente finale.

“Se la personalizzazione di massa è possibile, è grazie alle innovazioni e alle sperimentazioni della stampa 3D, oggi considerabile a tutti gli effetti una tecnologia industriale di produzione in serie. Un esempio tra tutti è il risultato ottenuto dalla collezione di scarpe da corsa firmata New Balance, con suole prodotte dalle stampanti 3D di Formlabs, che ne migliorano performance e aspetto visivo. La ‘rivoluzione della stampa 3D’ apre quindi il settore industriale a nuove e prestigiose opportunità. Tra tutte, la possibilità di concepire prodotti personalizzati, ad hoc, che prima erano appannaggio del solo settore artigianale.”

Mauro del Santo, designer e docente di Product Design IED Roma

Che cos’è la personalizzazione di massa?

La personalizzazione di massa è una tecnica di marketing e di produzione che combina la flessibilità e la personalizzazione dei prodotti creati su misura con il costo unitario ridotto tipico della produzione di massa.

Guida alla personalizzazione di massa

Questa guida fornisce alle aziende produttrici un approfondimento sui diversi approcci alla personalizzazione, su come scegliere quello più adatto e molto altro.

La produzione di massa ha come obiettivo quello di produrre una grande quantità di beni al minor costo possibile, mentre la produzione personalizzata consiste nel processo di design, progettazione e produzione di beni basati sulle specifiche di ogni cliente.

La produzione personalizzata tradizionale viene normalmente applicata su scala ridotta o su cicli di produzione brevi per soddisfare le esigenze di clienti di nicchia ed è normalmente associata a costi più elevati.

“Immaginiamo una seduta, o uno zaino. Invece di ricercare le caratteristiche che lo rendono conforme a tutti, osservando i punti in comune tra gli individui e trascurando le diversità, il designer torna a ideare un prodotto su misura, che valorizzi le differenze tra i soggetti, immaginando un futuro in cui è il prodotto ad adattarsi al fruitore e non più il contrario. Un concetto diametralmente opposto alla logica da sempre adottata nella produzione industriale tradizionale, che tende invece a ottimizzare costi e tempi proprio uniformando e standardizzando. Uno schienale su misura è più efficiente, leggero e aiuta a correggere problemi di postura. Sicuramente, se fosse ingegnerizzato e la produzione su larga scala si rendesse fattibile, nessuno di noi userebbe più zaini con schienali standard.”

Mauro del Santo, designer e docente di Product Design IED Roma

Design For Each and All: tutti i progetti

I prototipi dei progetti degli studenti sono stati realizzati grazie a stampanti 3D Formlabs, soprattutto Form 3+ e Form 3L. L'affidabilità, la semplicità nell’utilizzo e i costi accessibili rendono queste stampanti ideali per i giovani designer.

Di seguito elenchiamo tutti i progetti degli studenti IED realizzati durante il corso ed esposti alla Rome Maker Faire:

HUG – Lo zaino al femminile

La progettazione di questo zaino è specifica per il corpo femminile, dato che solitamente le forme del corpo maschile spesso vengono prese come standard di riferimento. L’obiettivo dello zaino “Hug” è quello di evitare difficoltà posturali e dolori causati dal trasporto di carichi pesanti.

Il progetto di Celine Cialfi sfrutta la scansione 3D del corpo femminile e stampa l’imbracatura con materiali resistenti ma elastici. La struttura distribuisce bene il peso lungo tutti i punti di appoggio, evita le posture sbagliate, riduce l’ingombro del prodotto ed è adattabile a qualsiasi corpo femminile. Il sistema è stato poi sviluppato anche per il trasporto dei neonati nelle varie posizioni.

Capriccio – Un poggiaspalla personalizzato per violinisti

Il poggiaspalla viene utilizzato dai violinisti per controllare la posizione del violino e appoggiare il mento. Il progetto “Capriccio” propone un esempio di ricerca che mette al centro l’aspetto tecnico del prodotto, ma che lascia anche spazio a prodotti con tirature limitate o uniche, che esprimono creatività e senso estetico.

Questo prototipo presenta una forma leggera e nuova, su misura del corpo.

U-CHAIR – La seduta intelligente

Il designer Giovanni Sciarra ha realizzato un sistema di sedute, combinando una struttura standard e producibile in serie con delle parti stampate in 3D. Le parti della sedia che sono a contatto con il corpo vengono stampate in 3D con materiali elastici che riprendono le forme delle schiene di chi le utilizza.

Le parti personalizzate possono poi essere sostituite, in modo da permettere il riuso della sedia anche da parte di utenti diversi.

END – Il guanto riabilitante

Il designer ha studiato le tecniche fisioterapiche per riabilitare le articolazioni e ha progettato una serie di guanti per la riabilitazione delle mani, necessaria per i soggetti colpiti da ictus cerebrale.

Grazie alla scansione 3D viene realizzata la forma dei guanti, che vengono stampati con materiali a rigidità controllata, che permettono, come nella fisioterapia, di accompagnare gradualmente la riapertura delle dita, consentendo al paziente di riprendere la distensione.

EN POINT – La scarpetta da ballo

Le scarpette da ballo progettate dalla designer, sfruttano l’uso dello scanner 3D per rilevare la forma del piede e stampare in questo modo una scarpa unica e personalizzata. L’offerta standardizzata delle scarpe da ballo è spesso causa di diversi problemi fisici.

Grazie all’uso di diversi materiali, sia rigidi che elastici, il prodotto può essere conforme a esigenze particolari di ballerine e ballerine, in base anche alla loro conformazione fisica e al loro modo di danzare.

Body Armon – Protezioni per motociclisti

Il Body Armon è un sistema di protezioni adattabili alla forma del corpo e alle esigenze specifiche del motociclista, a seconda del tipo di attività che svolge: enduro, trasporto urbano, motociclismo da strada o altro.

Le protezioni hanno un ingombro ridotto, ma mantengono lo stesso grado di sicurezza. I dispositivi proposti possono essere indossati sotto qualsiasi tipo di vestiario.

Elitra – occhiali con montature uniche

Per gli occhiali da lavoro, oltre alla sicurezza, l’ergonomia ha un ruolo cruciale. Gli occhiali ELITRA presentano una montatura personalizzata, nonostante abbiano una forma simile alla maggior parte dei prodotti attualmente in commercio.

I carichi di questi occhiali sono distribuiti in modo da evitare che il peso gravi solo su alcuni punti del naso e delle orecchie. Inoltre è possibile personalizzare il prodotto anche esternamente, grazie allo sfruttamento di trame e rilievi.

Adotta la personalizzazione di massa

Per avere successo in un mercato di prodotti e servizi personalizzati in continua crescita, le aziende devono capire questi nuovi modelli di business e cominciare a usarli. Non farlo comporta il rischio di rimanere indietro rispetto alla concorrenza.

Vorresti implementare la personalizzazione di massa nella tua azienda ma non sai da dove iniziare? Contatta gli specialisti di soluzioni Formlabs e crea il tuo workflow ideale garantendo una transizione fluida verso la personalizzazione di massa.