Guida ai componenti per organi di presa robotici: come la stampa 3D li sta rivoluzionando

Per "componente per organo di presa robotico", o EOAT (da End-Of-Arm-Tooling), si intende il componente di un sistema robotico che interagisce direttamente con i prodotti che il sistema è progettato per spostare, modificare, afferrare o trattare in altro modo. Gli EOAT vengono normalmente montati all'estremità di un braccio robotico e le loro funzioni più comuni includono, ad esempio, operazioni di pick-and-place, saldatura, bloccaggio e rilevamento di forze.

Poiché gli apparecchi per l'automazione sono diventati estremamente diffusi nelle grandi aziende manifatturiere, è cresciuta anche la necessità di EOAT di alta qualità e progettati su misura. Gli EOAT fungono spesso da intermediari personalizzati tra un sistema robotico prodotto in serie e il prodotto o workflow unico dell'azienda.

Questa necessità di personalizzazione rende la stampa 3D la soluzione ideale per la creazione degli EOAT. In particolare, la versatilità dei materiali per la stampa 3D stereolitografica (SLA) e la resistenza offerta dalla stampa 3D a sinterizzazione laser selettiva (SLS) si prestano bene alla creazione di EOAT per utilizzo finale destinati a contesti di produzione industriale.

Tipologie di EOAT e applicazioni

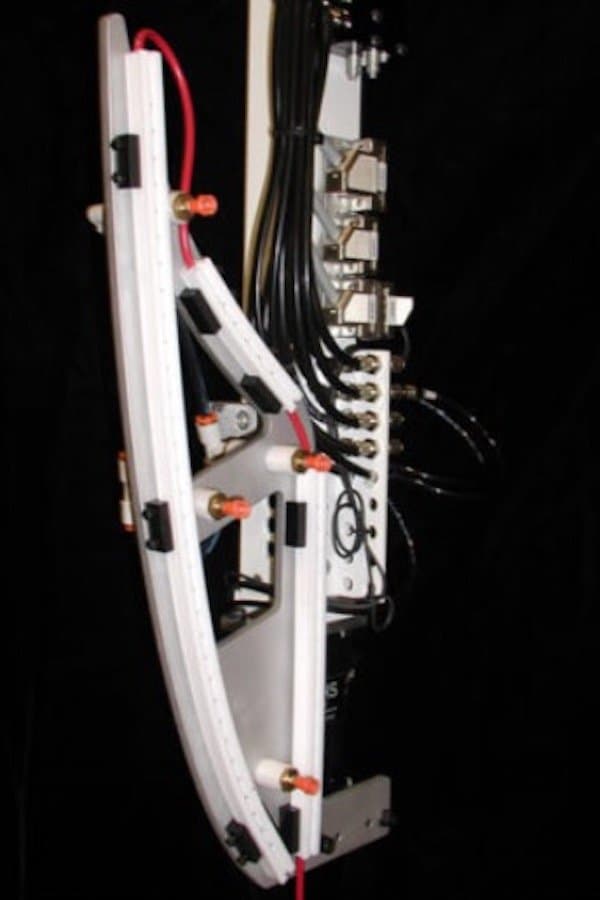

EOAT per l'applicazione di decorazioni ed etichettature all'interno dello stampo. Foto per gentile concessione di Robotic Automation Solutions.

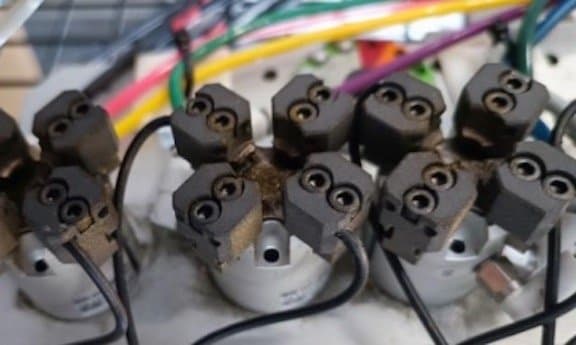

EOAT per l'applicazione di vuoto per prelevare e spostare piccoli tappi senza l'utilizzo di ventose. Foto per gentile concessione di Robotic Automation Solutions.

Gli EOAT vengono spesso suddivisi in tre categorie principali: automazione, processo e ispezione/verifica. In ciascuna, l'utilizzo di EOAT robusti e resistenti può rappresentare il principale motore dell'efficienza, della produttività e della redditività delle aziende.

| EOAT di automazione | EOAT di processo | EOAT di ispezione/verifica |

|---|---|---|

| "Pick-and-place" Pinze Magneti Vuoto/aspirazione | Saldatura (estremità del cannello) Taglio (estremità della lama) Pulizia (aria compressa, ecc.) Verniciatura o rivestimento (ugelli e spruzzatori) | Visione Irradiazione Temperatura Pressione |

Il design e la complessità specifica di un EOAT dipendono dall'applicazione prevista, dal tipo di robot a cui è montato e da fattori quali forma, peso, volume e quantità di oggetti con cui deve interagire.

Ad esempio, per un robot pick-and-place che deve spostare un oggetto pesante e rigido dall'estremità di un nastro trasportatore al cestello di un carrello elevatore, è più indicato un EOAT resistente e retrattile "ad artiglio". Per un oggetto piccolo e leggero contenuto in un involucro imbottito, lo stesso robot pick-and-place potrebbe invece usare un EOAT con ventose e aria compressa per raccoglierlo delicatamente e rilasciarlo nel cestello.

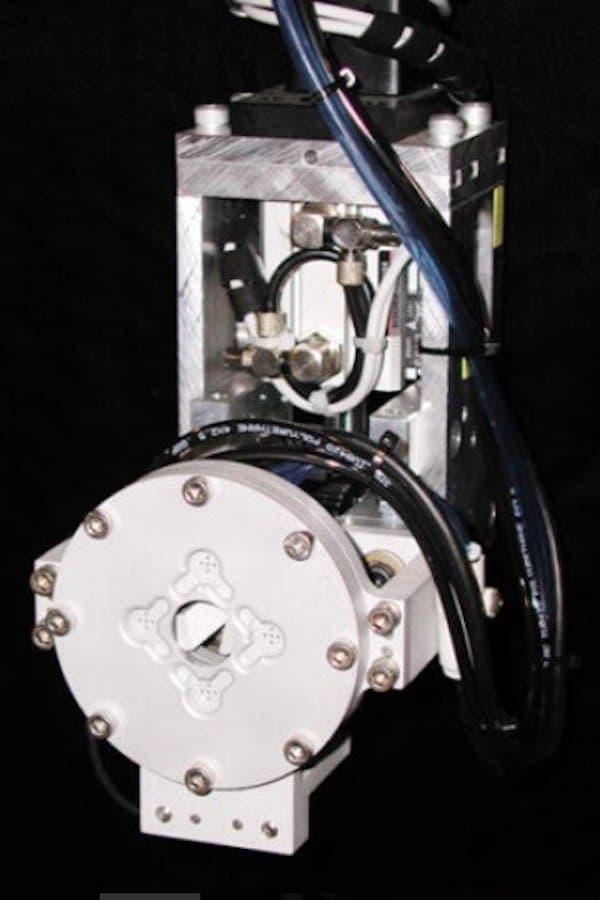

EOAT con sistema a quattro ventose progettato per prelevare un contenitore per rifiuti da 360 L che pesa 20 kg. Foto per gentile concessione di Robotic Automation Solutions.

EOAT con sistema a 40 ventose personalizzate montate a compensatori di livello. Foto per gentile concessione di Robotic Automation Solutions.

Sebbene esistano diverse tipologie di EOAT, le caratteristiche necessarie per garantire prestazioni ottimali sono solitamente le stesse: capacità di eseguire misurazioni altamente accurate in grado di rispettare le tolleranze e integrarsi perfettamente nel sistema robotico; peso ridotto, in modo che il sistema robotico non applichi più energia e forza allo strumento che all'oggetto; e resistenza, in modo che le azioni ripetute non causino l'usura e la rottura dello strumento.

I sistemi robotici richiedono energia e talvolta l'EOAT ha bisogno di una fonte di alimentazione dedicata, così da potersi muovere indipendentemente dal sistema robotico principale. L'alimentazione può essere di tipo elettrico, pneumatico, idraulico o combinato. Gli EOAT ad alimentazione elettrica vengono utilizzati soprattutto per le operazioni più leggere e delicate, mentre quelli ad alimentazione idraulica o pneumatica sono destinati ad applicazioni industriali più pesanti, ad esempio nel settore dell'automazione.

Produzione rapida di fissaggi per la saldatura personalizzati con la stampa 3D

Scopri come semplificare il processo di creazione di attrezzature per accelerare prototipazione rapida e produzione in volumi ridotti di parti in metallo con fissaggi di saldatura rapidi e modulabili. In questo webinar, il nostro coordinatore dell'officina di ricerca e sviluppo condivide metodi e buone pratiche per la stampa 3D di fissaggi per la saldatura, tra cui linee guida di progettazione, studio della temperatura degli strumenti, esempi pratici e analisi dei costi.

Tendenze che accelerano l'innovazione nel settore degli EOAT

Stampa 3D

Questa piastra, progettata e realizzata tramite stampa SLS 3D da Etienne Lacroix, ha una geometria ottimizzata che garantisce resistenza e peso ridotto.

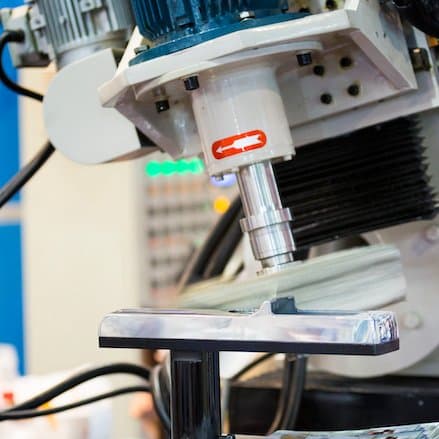

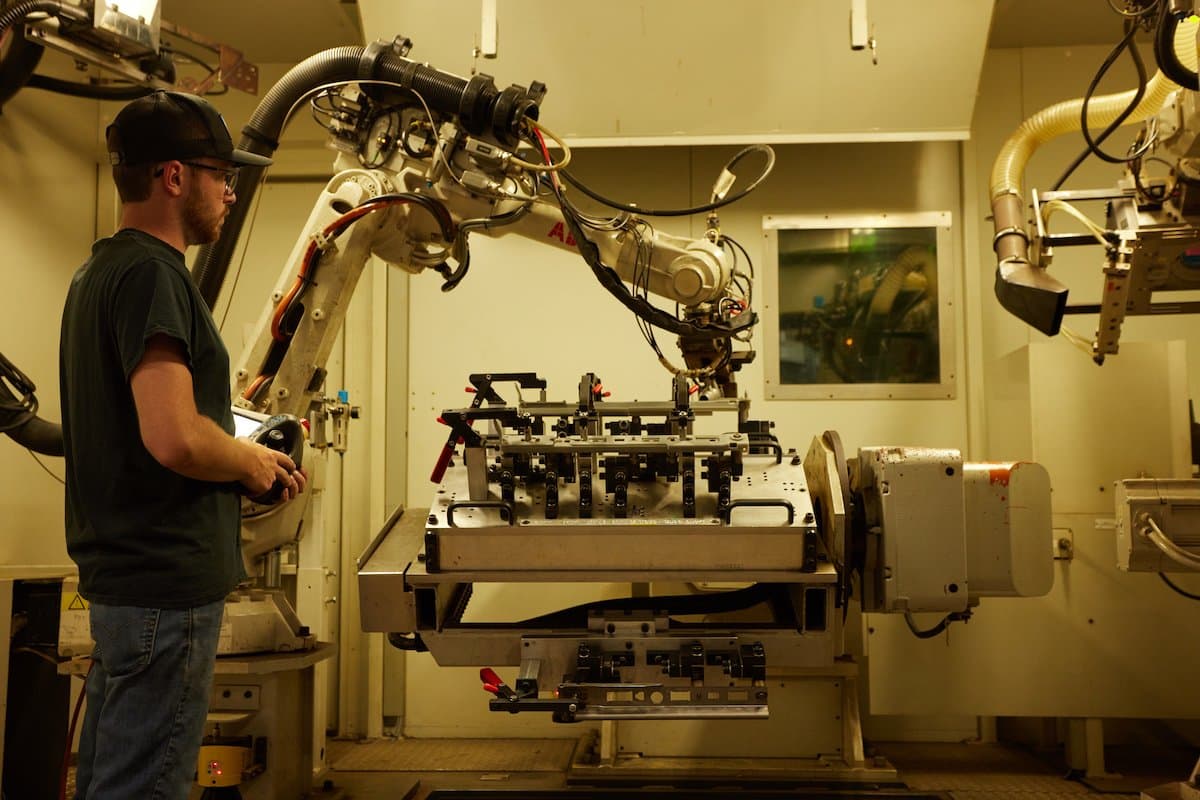

La stampa 3D è una tecnologia ideale per creare componenti EOAT personalizzati per sistemi robotici del settore automobilistico. Quello nell'immagine sopra, ad esempio, sta levigando la superficie di una parte mediante un processo chiamato lappatura.

Il settore della stampa 3D è cresciuto rapidamente, di pari passo con quelli dell'automazione e della robotica. Si tratta di tecnologie che si completano e integrano a vicenda, con la prima che è sempre più utilizzata come metodo di produzione di EOAT personalizzati leggeri e resistenti. La stampa 3D è la soluzione ideale per questo scopo, perché offre prestazioni eccellenti nelle applicazioni che richiedono parti di ricambio su richiesta o miglioramenti personalizzati.

Le stesse stampanti 3D sono diventate più adatte a soddisfare questi requisiti grazie alla maggiore accessibilità a tecnologie affidabili come la sinterizzazione laser selettiva e la fusione multi-getto. Insieme ai progressi della scienza dei materiali, permettono di stampare forme complesse e personalizzate in materiali come nylon, polipropilene o TPU.

Anche il settore automobilistico, forse l'unico e il più grande pioniere nell'applicazione di sistemi robotici su scala industriale, ha sfruttato la stampa 3D, spesso in combinazione con la SLS, in applicazioni di produzione e assemblaggio di parti automobilistiche. La stampa 3D aiuta le aziende produttrici a riconfigurare i loro sistemi robotici da milioni di dollari per ogni nuova marca, modello o iterazione di auto, evitando la necessità di costose attrezzature in metallo o lavorazioni meccaniche CNC.

I principali motivi per stampare in 3D gli EOAT

Le stampanti 3D SLS, come quelle della serie Fuse di Formlabs, si integrano alla perfezione nel workflow dello stabilimento di produzione e consentono di realizzare componenti EOAT su richiesta nel giro di poche ore, riducendo al minimo i tempi di inattività. La flotta di stampanti Fuse di Brose risponde alle esigenze del team di progettazione o dello stabilimento di produzione creando componenti EOAT per diversi dipartimenti e applicazioni.

Quando un'azienda ha bisogno di sostituire un EOAT ne ha bisogno subito, perché la mancanza di attrezzature adeguate porta con ogni probabilità a un blocco della produzione, con conseguenti perdite di denaro. La stampa 3D, e in particolare soluzioni accessibili e in-house come la serie Form SLA o la serie Fuse SLS di Formlabs, è il metodo di produzione perfetto in questi casi. La velocità, la versatilità dei materiali e l'ampia gamma di volumi di stampa e geometrie possibili permettono alle aziende di progettare facilmente una parte di ricambio per il componente EOAT rotto o usurato, stamparla in 3D e applicarla in poche ore.

La stampa 3D è perfetta anche per ottimizzare EOAT e sistemi robotici tramite piccole modifiche e la creazione di componenti aggiuntivi personalizzati che migliorano la funzionalità o la produttività. Materiali morbidi come la TPU 90A Powder per la stampa SLS o la Silicone 40A Resin per la stampa SLA di Formlabs sono utili per realizzare pinze o coperture per pinze che riducono le probabilità di danneggiare un oggetto durante le operazioni di pick-and-place o di bloccaggio. Inoltre, la stampa 3D consente di apportare miglioramenti per proteggere il robot stesso da danni e usura. Stellantis, un'azienda cliente di Formlabs, stampa piccole gabbie che proteggono i tubi dei robot di verniciatura da un'eccessiva frizione. Queste parti, che richiedono resistenza e accuratezza dimensionale elevate, sono state adattate ai robot di verniciatura grazie alla stampa 3D, che si è dimostrata la soluzione ideale per ridurre i costi di produzione e le sostituzioni.

Vantaggi della stampa 3D di EOAT

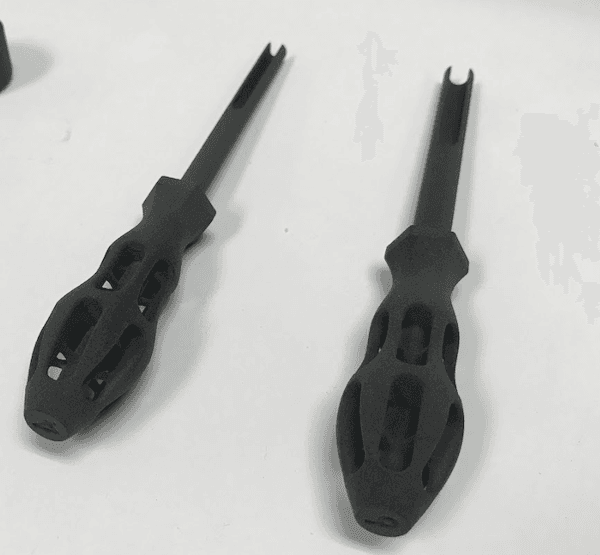

Gli EOAT stampati in 3D, come la pinza di ARMA raffigurata sopra, hanno una geometria ottimizzata in termini di resistenza e peso grazie alla rimozione di materiale ai lati, come è stato fatto in questo modello reticolare.

La stampa 3D di EOAT offre vantaggi simili a quelli della stampa 3D di supporti di produzione, strumenti rapidi o parti per utilizzo finale, ma con l'importante aggiunta della capacità di fabbricare design leggeri.

- Design leggeri

- Agilità e reattività

- Personalizzazione e design complessi

- Convenienza

Gli EOAT stampati in 3D possono essere robusti e avere geometrie complesse ottimizzate in termini di resistenza e rigidità in determinate direzioni, ma senza alcuna aggiunta di peso o volume superfluo. Inoltre, la possibilità di stampare gli EOAT in-house migliora notevolmente l'agilità e la reattività di un'azienda e la aiuta a evitare i lunghi tempi di consegna delle parti esternalizzate o delle parti di ricambio originali dei sistemi robotici. In termini di personalizzazione, alcuni EOAT sono progettati per poter essere stampati a iniezione a basso costo o facilmente sottoposti a lavorazione meccanica, anziché per funzionalità e prestazioni ottimali. La stampa 3D permette di progettare ogni pinza, fissaggio, saldatore, braccio, supporto, ecc. in base all'attività che deve svolgere. Il vantaggio della progettazione su richiesta è che le aziende produttrici possono ridurre i costi operativi ed evitare il costoso processo di creazione delle attrezzature o la lavorazione meccanica, stampando in 3D secondo le proprie esigenze nei propri spazi di lavoro.

Esempi di EOAT stampati in 3D

Heidelberg è la principale azienda produttrice di macchine da stampa offset al mondo, e nonostante l'idea delle macchine da stampa possa sembrare superata, i metodi che utilizza per produrle sono moderni quanto quelli di una qualsiasi fabbrica automobilistica o aerospaziale. L'azienda ha inizialmente introdotto la stampa 3D per ottimizzare la prototipazione e lo sviluppo dei prodotti e tagliare costi e tempi di consegna, mentre oggi utilizza le parti stampate in 3D nella produzione in serie e come EOAT sui suoi enormi sistemi di robotica.

ARMA

ARMA, la filiale di robotica dell'azienda produttrice giapponese FITCo., sviluppa sistemi robotici per le aziende produttrici di diversi settori. Il suo team sfrutta la stampa 3D per sostituire i tradizionali EOAT in metallo, perlopiù pinze, con EOAT stampati in 3D in nylon sulle macchine della serie Fuse.

Tessy Plastics

Per rimuovere i tubi di gomma dai raccordi a spinta pneumatica è stato costruito un apposito strumento. La resistenza delle parti SLS consente di creare strumenti personalizzati e di usarli in fabbrica a pochi giorni dall’ideazione. Lo strumento di montaggio rende più facile l’inserimento e la rimozione di tubi di gomma, riducendo i danni ai raccordi, la cui sostituzione può costare dai 20 ai 30 $ ciascuno.

Centro di ricerca sui materiali compositi dell'Università di Sheffield (AMRC)

Il team del Centro di ricerca sui materiali compositi dell'Università di Sheffield (AMRC) ha sviluppato e stampato staffe molto complesse per sostituire le pinze ad aria compressa del robot, ormai usurate. Il design a reticolo e la resina SLA flessibile conferiscono il giusto grado di elasticità per prelevare e posizionare con accuratezza gli strati di fibra di carbonio.

Etienne Lacroix

La MPM Company, la divisione dedicata alla fabbricazione con le materie plastiche di Etienne Lacroix, utilizza le stampanti 3D SLS della serie Fuse di Formlabs per creare EOAT leggeri e personalizzati per prelevare inserti metallici riscaldati. Le pinze di un robot con 32 ganasce che controlla le parti tramite fibra ottica, ad esempio, sono state stampate in 3D con le macchine della serie Fuse e la Nylon 12 Powder.

Sensori innovativi e l'impatto sugli EOAT

I progressi compiuti nella tecnologia dei sensori hanno reso possibile lo sviluppo di sistemi robotici umanoidi complessi, dotati di sensazione e in grado di reagire attraverso il contatto, i fotoresistori, il suono e molto altro.

Un ulteriore componente essenziale che rende un EOAT perfettamente integrato è il sistema di sensori. Dopo tutto, un robot non potrebbe prelevare, saldare, afferrare, pulire o intervenire in altro modo su una parte se non potesse "vederla" tramite un sistema di rilevamento. Ma i sensori non si limitano a misurare e comunicare dati visivi: possono raccogliere qualsiasi tipo di informazione, come luce visibile, suono, temperatura, contatto, prossimità, infrarossi e molto altro.

Grazie ai progressi tecnologici, ogni tipo di sensore è oggi più potente, preciso e uniforme. In particolare, quelli compiuti nel campo dell'energia solare, uniti all'affidabilità delle celle fotovoltaiche, hanno permesso di migliorare i sensori di luce dei sistemi solari robotici. I sensori di contatto sono estremamente importanti per le funzioni degli EOAT, perché misurano parametri come variazioni di velocità, posizione, accelerazione, coppia o forza tra l'oggetto e il componente EOAT. La tecnologia di rilevamento del campo magnetico viene utilizzata nei sensori di prossimità. Un sistema robotico, per svolgere correttamente una funzione, può aver bisogno di utilizzare tutti o la maggior parte di questi tipi di sensori, e spesso molti dei dati che riceve vengono raccolti o trasmessi attraverso il componente EOAT. A volte l'EOAT stesso è un sensore e come tale trasmette queste informazioni al sistema principale.

Intelligenza artificiale (IA) ed EOAT

L'intelligenza artificiale (IA) rende l'automazione e i sistemi robotici più efficienti e produttivi. Gli EOAT possono sia raccogliere dati destinati ad addestrare sistemi di intelligenza artificiale, sia eseguire azioni in base ai comandi del sistema. Più l'EOAT si integra con precisione e affidabilità nel robot e interagisce con l'oggetto, più alta sarà la qualità dei dati che trasmette al sistema.

Poiché l'IA è diventata più sofisticata, è ora in grado di creare richieste più complesse e precise per i sistemi robotici (e di conseguenza per l'EOAT che ne fa parte). Per gestire questo aumento di complessità, è necessario garantire l'accuratezza dimensionale dei componenti EOAT e il funzionamento regolare dei loro attuatori, attraverso la messa a punto di stabilità, affidabilità, resistenza allo scorrimento e coefficiente di frizione.

Come progettare EOAT più velocemente con la stampa 3D

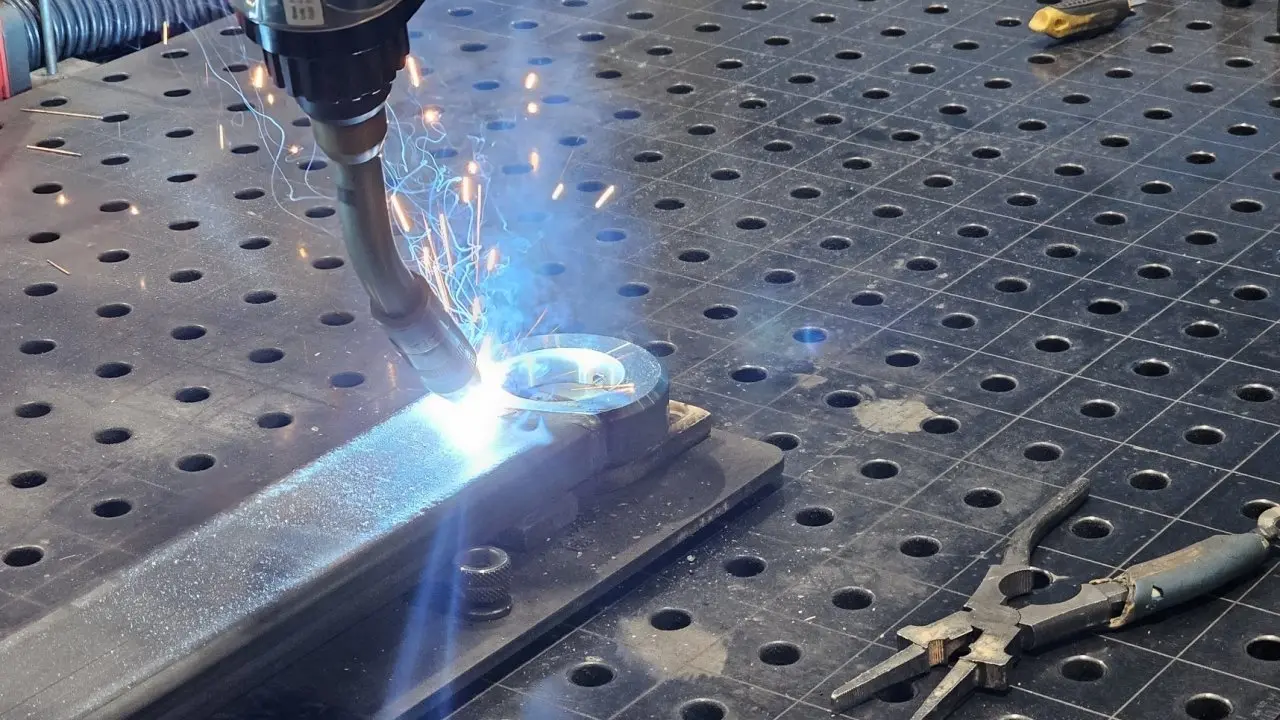

La scelta della stampante e del materiale più adatti dipende dall'applicazione, dall'ambiente, dal risultato desiderato e da molti altri fattori. Questo apparecchio robotico di saldatura utilizzato da Brose è dotato di una punta di cannello EOAT personalizzata in metallo, mentre le dime e i fissaggi sono stampati in 3D in plastica resistente al calore.

La stampa 3D facilita la progettazione e la produzione di effettori finali e consente di realizzare soluzioni più complesse e ottimizzate. Gli EOAT stampati in 3D possono aumentare l'efficienza e la produttività e persino accelerare il processo di progettazione.

Le tre principali tipologie di stampanti 3D sono quelle a modellazione a deposizione fusa (FDM), stereolitografiche (SLA) e a sinterizzazione laser selettiva (SLS). Ogni tecnologia può essere utilizzata per creare EOAT robusti, personalizzati ed efficaci, anche se ciascuna ha caratteristiche specifiche che la rendono più adatta ad alcune applicazioni.

Le stampanti 3D FDM sono eccellenti nella produzione di parti rapide ed economiche per la modellazione e la prototipazione. Sono perfette anche per la realizzazione di mock-up di EOAT per la convalida di misurazioni o workflow, e offrono materiali noti nel settore come l'ABS, per cui consentono di effettuare analisi degli elementi finiti. Tuttavia, le stampanti 3D FDM estrudono il filamento strato dopo strato, creando minuscoli vuoti d'aria tra l'uno e l'altro nella direzione Z. Questo può causare delaminazione quando si applica forza in quella direzione e può rendere i componenti EOAT ottenuti inadatti in alcuni contesti.

Le stampanti 3D SLA producono le parti mediante la polimerizzazione di strati di resina liquida nella forma desiderata, strato dopo strato, con il calore o la luce. Poiché il processo di polimerizzazione crea parti isotropiche, a differenza delle stampanti 3D FDM, gli EOAT realizzati tramite stampa 3D SLA possono sopportare sollecitazioni in egual misura in tutte le direzioni. Le stampanti 3D SLA sono disponibili in un'ampia gamma di volumi di stampa e fasce di prezzo. Le stampanti a resina desktop a basso costo sono disponibili a un prezzo compreso tra circa 200 e 1000 €, mentre le opzioni professionali vanno grosso modo da 2500 a 10 000 € e offrono volumi di stampa adatti alla maggior parte degli EOAT.

Le stampanti 3D SLS sono sempre più presenti negli ambienti di produzione per la creazione degli EOAT. La combinazione tra la resistenza delle parti prodotte con la stampa 3D SLS e le proprietà del nylon, il materiale SLS più comune, semplifica l'integrazione degli EOAT SLS nei sistemi robotici già in uso. Inoltre, i materiali elastomerici come la TPU 90A Powder di Formlabs sono ideali per produrre pinze morbide personalizzate e geometricamente complesse: una delle applicazioni più importanti per gli EOAT stampati in 3D.

| Modellazione a deposizione fusa (FDM) | Stereolitografia (SLA) | Sinterizzazione laser selettiva (SLS) | |

|---|---|---|---|

| Risoluzione | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Accuratezza | ★★★★☆ | ★★★★★ | ★★★★★ |

| Finitura superficiale | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Rendimento | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Design complessi | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilità di utilizzo | ★★★★★ | ★★★★★ | ★★★★☆ |

| Vantaggi | Macchine e materiali a basso costo destinati ai consumatori Semplice e veloce per parti piccole e facili | Grande valore Accuratezza elevata Finitura superficiale liscia Velocità di stampa elevate Ampia gamma di applicazioni funzionali | Parti funzionali resistenti Libertà di design Strutture di supporto non necessarie |

| Svantaggi | Scarsa accuratezza Pochi dettagli Libertà di design limitata | Alcuni materiali sono sensibili all'esposizione prolungata ai raggi UV | Finitura superficiale leggermente ruvida Scelta dei materiali limitata |

| Applicazioni | Creazione di modelli concettuali Prototipazione rapida Prototipazione funzionale Supporti di produzione | Creazione di modelli concettuali Prototipazione rapida Prototipazione funzionale Creazione rapida di attrezzature Supporti di produzione Produzione personalizzata, ponte o in volumi ridotti Modelli e apparecchi odontoiatrici Modelli e dispositivi medici Prototipazione e fusione a cera persa per gioielleria Modelli e oggetti di scena | Prototipazione rapida Prototipazione funzionale Produzione personalizzata, ponte o in volumi ridotti Supporti di produzione resistenti e durevoli Dispositivi medici, protesi e plantari |

| Volume di stampa | Fino a 300 x 300 x 600 mm (stampanti 3D desktop e da banco) | Fino a 353 x 196 x 350 mm (stampanti 3D desktop e da banco) | Fino a 165 x 165 x 300 mm (stampanti 3D da banco industriali) |

| Materiali | Termoplastiche standard, ad esempio ABS, PLA e loro miscele. | Varietà di resine (plastiche termoindurenti). Standard, ingegneristiche (simil-ABS, simil-polipropilene, flessibili, resistenti al calore, rinforzate con vetro), colabili, dentali e mediche (biocompatibili). Puro silicone e ceramica. | Termoplastiche ingegneristiche. Nylon 12, nylon 11, compositi di nylon rinforzati con vetro o carbonio, PP, TPU (elastomero). |

| Formazione | Formazione minima per impostazioni di stampa, utilizzo della macchina e finitura; formazione moderata per la manutenzione. | Plug-and-play. Formazione minima per impostazioni di stampa, manutenzione, utilizzo della macchina e finitura. | Formazione moderata per impostazioni di stampa, manutenzione, utilizzo della macchina e finitura. |

| Requisiti della struttura | Aria condizionata o preferibilmente ventilazione personalizzata per macchine desktop. | Le macchine desktop e da banco sono adatte per gli uffici. | Laboratorio con requisiti moderati di spazio per i sistemi da banco. |

| Attrezzatura aggiuntiva | Sistema di rimozione dei supporti per le macchine con supporti solubili (può essere automatizzato), strumenti di finitura. | Postazione di lavaggio e di polimerizzazione post-stampa (entrambe possono essere automatizzate), strumenti di finitura. | Postazioni di post-elaborazione per la gestione della polvere e la pulizia delle parti. |

| Costo delle attrezzature | I prezzi delle stampanti 3D FDM economiche e dei relativi pacchetti si aggirano intorno ai 200 €. Le stampanti FDM desktop professionali hanno prezzi compresi fra 2000 € e 8000 €, mentre i sistemi industriali sono disponibili a partire da 15 000 €. | I prezzi delle stampanti 3D a resina a basso costo oscillano tra 200 € e 1000 €, quelli delle stampanti 3D SLA professionali tra 2500 € e 10 000 €, mentre le stampanti 3D a resina di grande formato hanno un costo compreso tra 5000 € e 25 000 €. | Le stampanti 3D SLS industriali da banco partono da poco meno di 30 000 € per la stampante e 60 000 € per l'intero ecosistema, comprese le postazioni di gestione e pulizia della polvere. Le stampanti SLS industriali tradizionali partono da circa 200 000 €. |

| Costo dei materiali | 50-150 €/kg per la maggior parte dei filamenti standard e 100-200 €/kg per i materiali di supporto o i filamenti ingegneristici. | 100-200 €/L per la maggior parte delle resine standard e ingegneristiche e 200-500 €/L per i materiali biocompatibili. | 100 €/kg per il nylon. La SLS non richiede strutture di supporto e la polvere non sinterizzata può essere riutilizzata, riducendo quindi il costo dei materiali. |

| Manodopera necessaria | Rimozione manuale dei supporti (può essere automatizzata in gran parte per i sistemi industriali con supporti solubili). È necessario un lungo processo di post-elaborazione per ottenere finiture di alta qualità. | Lavaggio e polimerizzazione post-stampa (entrambi possono essere quasi interamente automatizzati). Post-elaborazione semplice per rimuovere i segni lasciati dai supporti. | Workflow semplice e semi-automatizzato per la pulizia delle parti e il recupero della polvere. |

Guida dettagliata alla progettazione e alla stampa 3D di EOAT

- Identifica un'area di miglioramento: ad esempio, tubi di verniciatura o cannelli di saldatura che potrebbero essere angolati in modo diverso, pinze che dovrebbero essere più flessibili, componenti pesanti che potrebbero essere ottimizzati in termini di resistenza e leggerezza, ecc.

-

Digitalizza i design delle attrezzature esistenti con l'ingegneria inversa per passare a un inventario digitale o individua le necessità di attrezzature e progetta nuovi file.

-

Sfrutta il processo di progettazione per aggiungere o rimuovere materiale/peso dove possibile.

-

Prendi il tuo file esistente e rimuovi peso dove possibile con il design generativo, l'aggiunta di cavità o la creazione di forme reticolari.

-

Le stampanti 3D SLA e SLS permettono di ottenere forme meno sottili del metallo ma più complesse e una finitura superficiale migliore senza ulteriore lavorazione meccanica. Ciò permette di aumentare le prestazioni e ridurre i costi.

-

-

Proteggi le parti aggiungendo peso alle superfici soggette a usura o frizione frequente.

-

-

Combina componenti di assemblaggio diversi tra loro per migliorare l'efficienza utilizzando cerniere integrate, accoppiamenti a scatto e geometrie complesse.

-

Considera la modularità e l'ergonomia per facilitare l'installazione e la rimozione. Elementi come impugnature, contorni o filettature possono rendere l'installazione e la successiva sostituzione più semplice e veloce.

-

Esporta il design in un software di stampa 3D come PreForm di Formlabs e scegli un materiale.

-

Considera requisiti del materiale come peso, sollecitazioni, resistenza agli urti e ai raggi UV, esposizione ad agenti chimici, ecc. Confronta le proprietà dei materiali e valuta le resine SLA e le polveri SLS in base alla loro utilità per la tua applicazione.

-

-

Invia la parte alla stampante, sottoponila a post-elaborazione e installa il componente EOAT ottenuto.

Stampa 3D di EOAT

Gli EOAT realizzati tramite stampa 3D SLA, come questi rulli bianchi, aiutano AMRC a ottimizzare l'efficienza dei sistemi industriali pesanti della clientela.

Gli EOAT sono componenti essenziali dei sistemi di produzione che garantiscono una gestione sicura ed efficiente degli apparecchi robotici. In combinazione con altre tecnologie avanzate, come l'intelligenza artificiale, e i miglioramenti nelle prestazioni di visione e rilevamento, la stampa 3D sta plasmando il futuro dell'automazione.

I robot stanno diventando sempre più sofisticati e complessi, pertanto richiedono attrezzature avanzate personalizzate che siano all'altezza della loro sempre maggiore efficienza. Gli EOAT tradizionali, realizzati in metallo o in plastica stampata a iniezione, possono essere pesanti, ingombranti o progettati in modo semplicistico, il che può portare a inefficienze e peso superfluo nei sistemi robotici.

La stampa 3D rappresenta un'alternativa ai metodi tradizionali di fabbricazione degli EOAT. Gli EOAT stampati in 3D possono raggiungere un'elevata resistenza senza peso aggiuntivo, essere prodotti rapidamente su richiesta, con conseguenti tempi di inattività ridotti e maggiore agilità, ed essere sottoposti a iterazioni per migliorare i processi, il tutto senza che le aziende produttrici debbano sostenere ulteriori costi elevati per le attrezzature.

Per testare la resistenza delle nostre resine o polveri per la stampa 3D, richiedi un campione gratuito. Per ricevere un componente EOAT stampato come campione personalizzato, contatta il nostro team vendite.