Sono diversi i motivi per cui Microsoft, azienda di riferimento del settore della tecnologia, è rimasta così a lungo all'avanguardia in ambito hardware e software. Per essere leader di un settore che cambia in continuazione è necessaria una velocità senza compromessi, ma anche determinazione nel portare avanti idee della massima qualità, oltre che impegno nel mantenere i più alti standard di eccellenza per ogni parte.

Per otto anni, Mark Honschke ha gestito le attività di prototipazione rapida dell'Advanced Prototyping Center (APC) di Microsoft, dove viene progettato, testato o sviluppato il 95% dei prodotti hardware del colosso tecnologico. L'APC tiene fede all'impegno di Microsoft verso la velocità: secondo Honschke, lavorare in questo centro è come correre "una maratona al ritmo di uno sprint". Il suo team riceve richieste per oltre 80 categorie di hardware, alle quali si aggiungono diverse altre sottocategorie, per questo la produzione non si ferma mai.

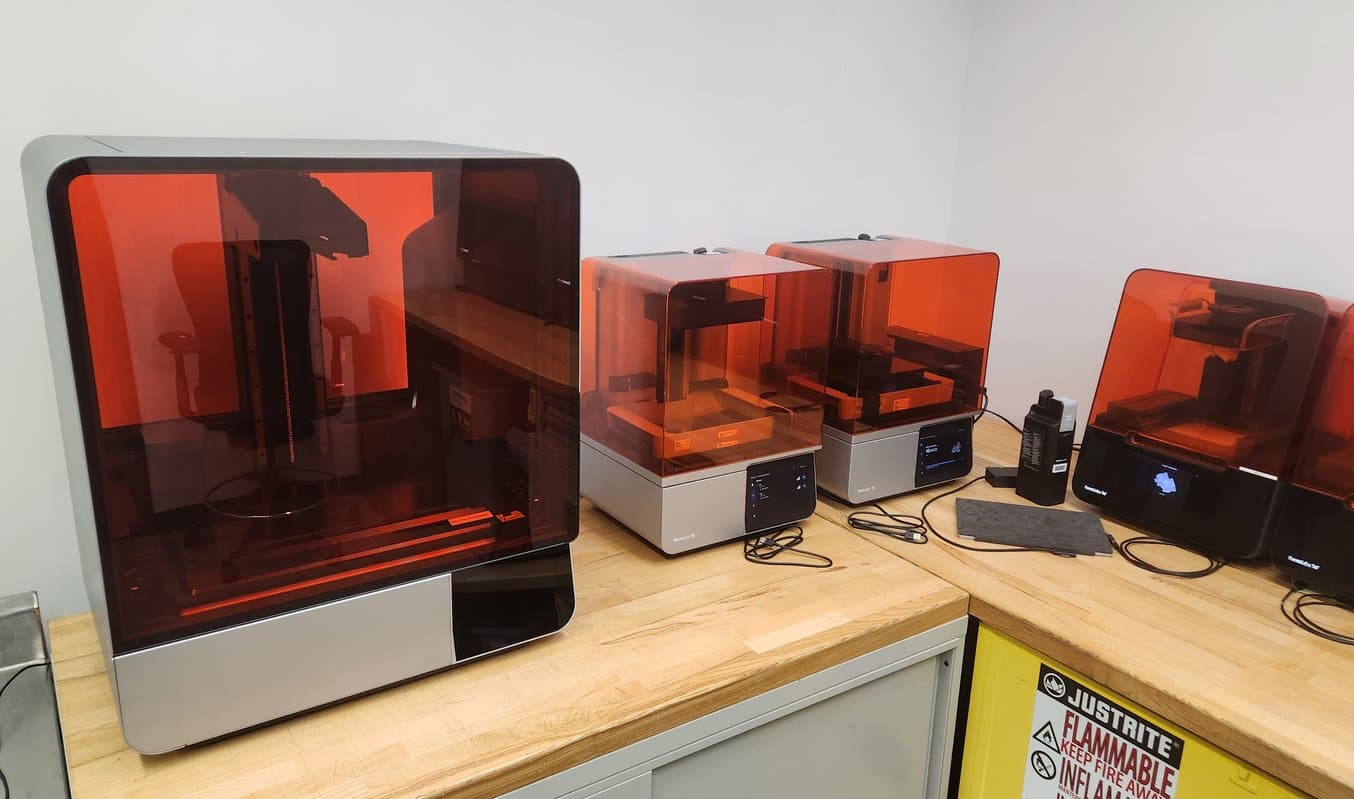

Con l'introduzione della Form 4 e della Form 4L nella flotta, Honschke ha potuto aumentare i turni di stampa ed eseguire di giorno alcune stampe che prima avvenivano di notte, accelerando così le iterazioni e migliorando la produttività. Oltre alle stampanti stereolitografiche (SLA) desktop e da banco di Formlabs, l'APC utilizza anche due modelli a sinterizzazione laser selettiva (SLS) della serie Fuse per realizzare parti in nylon funzionali per utilizzo finale.

"La Form 4 è la nostra stampante di riferimento per i progetti che richiedono tolleranze ridotte e materiali per uso ingegneristico. Questo apparecchio produce parti ad alte prestazioni con tempi di stampa straordinariamente rapidi. Inoltre, permette ai nostri modellisti e modelliste di eseguire molteplici iterazioni nell'arco di 24 ore."

Mark Honschke, responsabile della prototipazione tramite produzione additiva presso l'Advanced Prototyping Center di Microsoft

Dentro l'Advanced Prototyping Center di Microsoft: dove i prototipi vengono stampati in 3D

In questa discussione, seguita da una sessione di domande e risposte, viene presentato l'Advanced Prototyping Center, un centro organizzato sul modello dei fornitori di servizi che opera come laboratorio di produzione interno per i team hardware di Microsoft.

Integrazione delle stampanti 3D di Formlabs presso Microsoft

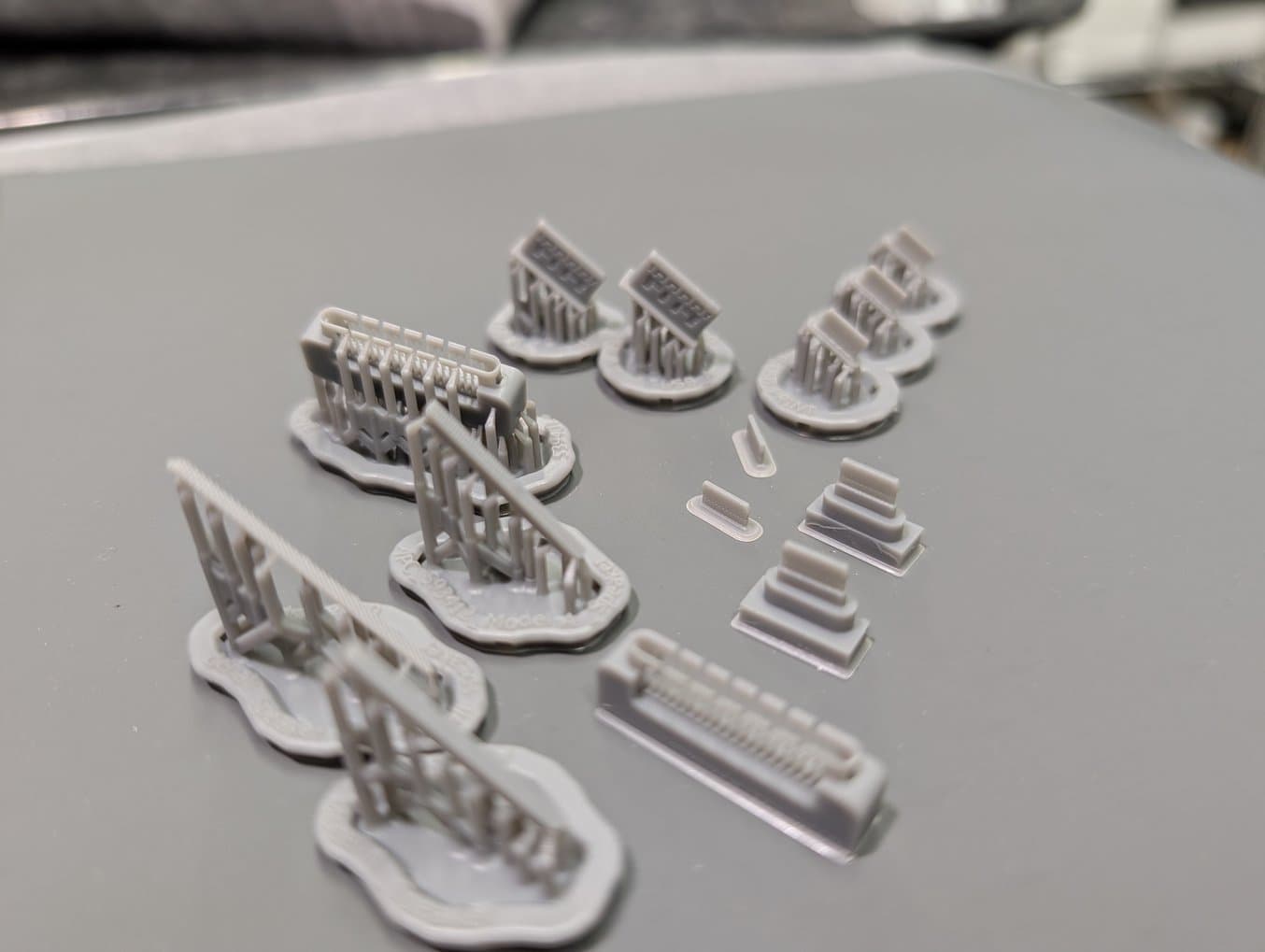

L'APC ha usato le stampanti 3D di Formlabs per soddisfare richieste di stampe assemblate di Proof-of-Concept (POC) per i tablet Surface.

L'APC possiede diverse stampanti che funzionano senza interruzioni. Riceve richieste per oltre 80 categorie di prodotti e le relative sottocategorie, pertanto le parti da stampare possono cambiare ogni giorno, ma il volume resta costante. Per gestire questo flusso continuo, l'APC utilizza diverse stampanti a modellazione a deposizione fusa (FDM), due stampanti a sinterizzazione laser selettiva (SLS) Fuse 1+ 30W di Formlabs, sette apparecchi PolyJet a colori completi e cinque stampanti 3D SLA di Formlabs, incluse la Form 4 e la Form 4L.

Il team di Honschke opera come un fornitore di servizi interno, ovvero sceglie il materiale e l'apparecchio più adatti a un progetto, ne discute con la persona che ha inviato la richiesta e infine imposta il progetto, lo stampa e ne esegue la post-elaborazione, dopodiché consegna le parti, il tutto nel giro di 24 ore.

Questo modello, seppur incredibilmente veloce, non lo era abbastanza per un gruppo specifico di Microsoft: il team di architettura. "I progetti del team di architettura sono a metà strada tra la progettazione e l'ingegneria. Prendono le informazioni dal team di progettazione e creano uno schizzo, poi eseguono la prototipazione e la portano avanti fino a ottenere un prodotto dal design soddisfacente. Successivamente passano il prototipo al team di ingegneria, che si occupa della produzione", spiega Honschke. "Lavorano senza porre vincoli alla libertà creativa e spesso senza seguire un programma comune."

La stampa 3D SLA è ideale per la prototipazione di componenti che richiedono accuratezza elevata, come questi connettori.

L'APC aveva bisogno di maggiori capacità di stampa che offrissero facilità di utilizzo, convenienza, velocità e la possibilità di creare parti di alta qualità in un'ampia gamma di materiali. Un membro del team di architettura che aveva utilizzato le stampanti Formlabs in un progetto precedente ha suggerito la Form 3, a cui hanno poi fatto seguito la Form 3L, la Fuse 1+ 30W, la Form 4 e ora anche la Form 4L.

"Penso che la tecnologia Formlabs sia per noi uno strumento imprescindibile. Gran parte del mio lavoro consiste nel gestire la flotta di stampanti in base ai vari tipi di richiesta, identificare le lacune delle nostre capacità di produzione e trovare la tecnologia adatta a risolverle. Formlabs risponde a esigenze molto specifiche. Non si tratta solo di stampare in 3D, campo in cui eccelle, ma soprattutto dei suoi materiali ingegneristici, che offrono una risoluzione e una finitura superficiale di altissima qualità."

Mark Honschke, responsabile della prototipazione tramite produzione additiva presso l'Advanced Prototyping Center di Microsoft

La versatilità dei materiali e l'ampia gamma di proprietà meccaniche disponibili con l'ecosistema Formlabs consentono al team di scegliere la resina adatta a ogni progetto specifico. Grazie alla possibilità di cambiare i materiali con facilità, cosa che accade anche più volte al giorno con la velocità di stampa offerta dalla Form 4 e dalla Form 4L, il team di Honschke può scegliere la resina migliore per ogni progetto, senza doversi accontentare di quella già caricata nella stampante per risparmiare tempo.

“La Tough 2000 Resin è il nostro materiale principale. La Grey Pro Resin e la Tough 2000 Resin hanno una resistenza adatta all'uso ingegneristico e una risoluzione estremamente elevata. Quasi nessun'altra tecnologia offre queste proprietà", racconta Honschke.

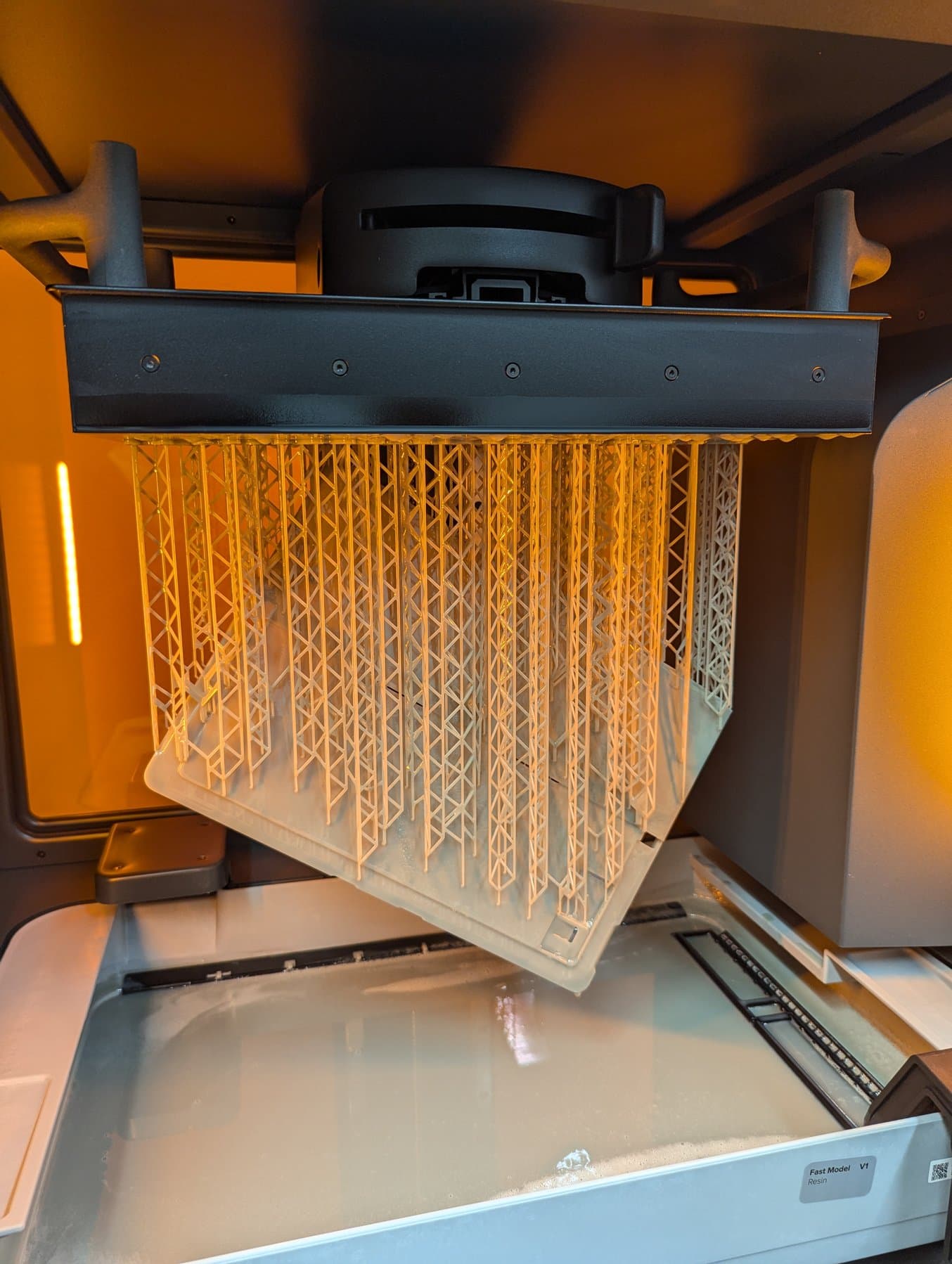

Introduzione della Form 4 nell'APC di Microsoft

Presso l'APC, Honschke accetta richieste all'incirca fino alle quattro di pomeriggio e in seguito avvia le stampanti, che rimangono in funzione durante la notte. La mattina seguente, dopo l'estrazione, la post-elaborazione e la consegna delle parti, seleziona nuove richieste che possono essere completate durante il giorno. Una stampante ad alta accuratezza che consente di passare dalla stampa durante la notte alla stampa diurna può migliorare notevolmente la produttività della flotta.

"Una parte che ho stampato sulla Form 3+ ha richiesto otto ore e 19 minuti. Sulla Form 4 sono bastate poco più di due ore. Con una simile velocità, ora possiamo utilizzare queste stampanti per soddisfare richieste in giornata. La Form 3+ non era considerata una tecnologia adatta a questo scopo", afferma Honschke.

Per un laboratorio come l'APC, che gestisce un volume di centinaia di parti alla settimana, la possibilità di stampare in giornata anziché dover aspettare le parti prodotte durante la notte aiuta il workflow di Microsoft a rimanere efficiente. In alcuni casi, le parti possono essere nuovi prodotti ancora alle prime fasi di progettazione, spesso realizzate per fissare un'idea nel momento in cui viene pensata. Altre sono correzioni e riprogettazioni realizzate per non interrompere la produzione o risparmiare tempo e denaro nel processo di assemblaggio.

"L'obiettivo del nostro laboratorio è essere in grado di eseguire più iterazioni in un periodo di 24 ore. Riceviamo richieste da tutti i team e alcune hanno tempistiche molto rigorose. Hanno bisogno di capire perché una certa parte non funziona, in modo da poter tornare allo stabilimento con la giusta soluzione per correggere la geometria", spiega Honschke.

Da quando ha introdotto la Form 4, il team dell'APC ha iniziato a eseguire più stampe al giorno e ha potuto trasferire a queste stampanti alcuni passaggi del workflow SLA. "Nel giro di pochissimi minuti dall'accensione degli apparecchi potevamo iniziare a stampare. La configurazione è stata piuttosto semplice. Inoltre, apprezziamo moltissimo il nuovo design del tergi-resina e il meccanismo di blocco dei serbatoi resina", afferma Honschke.

L'APC può contare su cinque stampanti 3D a resina di Formlabs, tra cui due Form 4 e una Form 4L.

La velocità e la facilità di utilizzo, tuttavia, non sono gli unici fattori che contribuiscono alla buona riuscita delle stampe. La finitura superficiale e la qualità di stampa sono di fondamentale importanza, in quanto molte delle parti prodotte verranno utilizzate per l'approvazione del design finale, in cui questi aspetti vengono attentamente valutati.

"Ho notato che la finitura superficiale di alcune parti di piccole dimensioni era migliore rispetto a quella ottenuta con le stampanti precedenti. Per le parti trasparenti scegliamo Formlabs, perché sappiamo che avremo ottimi risultati e meno rifrazione lungo le linee degli strati. La trasparenza è pressoché completa e non potremmo ottenere di meglio con la resina SLA", racconta Honschke.

Dimostrazione di prodotto: Form 4

Scopri come la Form 4 può aiutarti a raggiungere nuovi livelli di produttività e innovazione grazie alla sua velocità, accuratezza e affidabilità senza pari.

Form 4L: un formato più grande al servizio dell'APC

Da quando all'APC è stata aggiunta la Form 4L, Honschke e il collega Ryan Laprise sono stati in grado di accettare più progetti e aumentare il rendimento.

Un membro del team ha recentemente richiesto un alloggiamento per tablet da realizzare in fretta e le cui dimensioni superavano quelle del volume di stampa delle stampanti Form 4 presenti in laboratorio. "Prima della Form 4L non potevamo effettuare questo genere di stampa, perché i tempi di realizzazione sarebbero stati troppo lunghi. La stampa 3D non era un'opzione contemplabile, poiché avrebbe rallentato il processo iterativo", afferma Honschke. Il team di stampa 3D ha realizzato i prototipi con la Form L, riuscendo a consegnare le parti lo stesso pomeriggio. "Completare una stampa simile in quattro ore è la svolta per noi", spiega Honschke.

Ma non è solo il tempo di stampa a fare la differenza: anche il processo di pre- e post-elaborazione può influenzare la produttività e l'efficienza del team. La Form 4L ha semplificato il workflow di stampa 3D a resina per il laboratorio di prototipazione avanzato, accorciando i tempi di preparazione e di finitura delle parti in modo da abbreviare le tempistiche complessive dalla progettazione alla consegna.

Grazie al volume di stampa della Form 4L, il team non deve più dividere le parti a metà e ha ora la possibilità di realizzare parti velocemente durante il giorno, ma anche volumi più elevati durante la notte. Nella fase di post-elaborazione, la dimensioni più piccole delle estremità dei punti di contatto per i supporti hanno ridotto la durata di finitura.

L'ampio volume di stampa della Form 4L permette al team di prototipare una vasta gamma di componenti presenti nei prodotti hardware di Microsoft.

Il laboratorio di prototipazione avanzata evade spesso richieste per stampe assemblate Proof-of-Concept, che vanno dalla console Xbox ai tablet Surface fino alle cuffie e molto altro. La stampa 3D subentra perché i componenti non vengono fabbricati contemporaneamente. "I circuiti stampati potrebbero arrivare in una settimana, mentre i telai centrali dopo tre settimane. Inoltre, dobbiamo fare valutazioni millimetriche: se il circuito stampato è mezzo millimetro più spesso, non è possibile chiudere il coperchio protettivo. Per questo le quantità si aggirano tra le 50 e le 100 stampe, non meno", racconta Honschke.

Di recente è arrivata una richiesta Proof-of-Concept per 50 unità di telaio centrale della console Xbox, perché si erano verificati dei problemi con l'esternalizzazione di alcuni dei componenti interni. "In quel caso ho detto che potevamo fornire le 50 parti, ma senza sottoporle a lavaggio. In realtà, con la Form 4L non è stato un grande problema, perché i supporti sono molto più facili da rimuovere."

"Siamo riusciti a realizzare tre stampe a pieno volume in tre giorni, al posto di una settimana e mezzo. L'investimento per la Form 4L è stato praticamente ripagato con una sola stampa."

Mark Honschke, responsabile della prototipazione tramite produzione additiva presso l'Advanced Prototyping Center di Microsoft

La Form 4 e la Form 4L hanno aperto la strada a nuove opportunità per l'APC. La possibilità di ottenere parti di alta qualità così rapidamente consente di fornire più servizi in-house per Proof-of-Concept di grandi dimensioni. "La console Xbox richiede da una a due stampe Proof-of-Concept all'anno, i tablet Surface da due a tre; se riusciamo a fornire questo servizio in-house, otteniamo maggiore sicurezza e una risoluzione più rapida dei problemi. Credo che la Form 4 e la Form 4L siano un buon investimento per l'azienda e avrebbe senso assumere personale anche solo per la loro gestione", afferma Honschke.

Dimostrazione di prodotto: Form 4L

Scopri come la Form 4L, la nuova stampante 3D a resina di grande formato di Formlabs, potenzia al massimo velocità, accuratezza e affidabilità della Form 4.

Parti funzionali stampate con facilità grazie alla serie Fuse

Sebbene Honschke sia riuscito ad aumentare il rendimento e ad accettare ordini di prototipi con volumi maggiori grazie alla velocità della Form 4 e della Form 4L, il suo team utilizza altre tecnologie quando ha bisogno di ottenere prototipi più robusti e con funzionalità per utilizzo finale.

Poiché la gamma di prodotti di Microsoft si è ampliata, l'APC ha dovuto adattarsi. L'implementazione di tecnologie adatte a diverse applicazioni è una delle soluzioni che ha permesso al centro di affrontare l'aumento del volume di richieste da nuove categorie di prodotti. "Con l'espansione delle categorie di prodotti di Microsoft, abbiamo riscontrato una forte richiesta di prototipi ad alta risoluzione in grado di resistere all'uso pratico, dagli archetti delle cuffie agli alloggiamenti dei controller. La stampa SLS era l'opzione migliore per produrli", afferma Honschke.

Le stampanti 3D SLS o altre tecnologie a fusione a letto di polvere come la MJF vengono utilizzate per realizzare prototipi funzionali, ovvero prodotti a elevata accuratezza dimensionale, ma anche in grado di resistere a piegatura, allungamento, compressione o persino all'inserimento improprio in una valigia. Quando l'APC ha iniziato a valutare quale tipologia di stampante a polvere aggiungere alla flotta, ha optato per la serie Fuse per via dell'ingombro ridotto e della facilità di utilizzo.

"La maggior parte dei sistemi SLS richiede ampi spazi, ha costi di installazione elevati e genera parecchia sporcizia. Oltre al formato compatto della stampante, il sistema Formlabs a misura di utente è pensato per eliminare i difetti dei sistemi SLS tradizionali. Inoltre, i costanti miglioramenti rendono la creazione di parti SLS più semplice che mai."

Mark Honschke, responsabile della prototipazione tramite produzione additiva presso l'Advanced Prototyping Center di Microsoft

La serie Fuse ha permesso ai team di ingegneria per la produzione di portare i prodotti fino alle fasi di approvazione finali prima di passare alla produzione di massa. Per la maggior parte dei prodotti di Microsoft, gli assemblaggi complessi in più parti venivano realizzati in sedi differenti, il che rendeva difficile il montaggio dei Proof-of-Concept finali in una sola volta. Dipendere dalle tempistiche delle aziende di logistica e dei team in diverse zone del mondo significa che le parti possono non arrivare nello stesso momento, anche se le scadenze per sottoporle all'approvazione sono imminenti. La serie Fuse aiuta i team a creare Proof-of-Concept che simulano il prodotto per utilizzo finale. In questo modo, possono analizzare eventuali problemi e apportare modifiche rapide prima di ordinare la creazione di attrezzature apposite.

"L'assemblaggio manuale di una serie completa di parti aiuta i team di ingegneria a individuare eventuali problemi di aderenza e assemblaggio che potrebbero ritardare la produzione. Spesso, a causa di ritardi nella produzione o problemi di spedizione, può essere difficile ricevere tutte le parti di un Proof-of-Concept nei tempi previsti. Ma è proprio sotto questo aspetto che la serie Fuse dà il meglio di sé, perché consente di creare parti che simulano quelle prodotte nella maniera tradizionale", spiega Honschke.

Produzione rapida di parti SLS ad alte prestazioni con la nuova Fuse 1+ 30W

Guarda la nostra dimostrazione di prodotto per un'introduzione alla Fuse 1+ 30W e alla stampa 3D SLS svolta dagli esperti di Formlabs.

Miglioramenti nel tempo di Formlabs

Una parte importante del lavoro di Honschke è assicurarsi che l'APC abbia gli strumenti giusti per affrontare l'ampia gamma di richieste e progetti in continua crescita di Microsoft. L'incremento produttivo reso possibile dalle tecnologie SLA e SLS di Formlabs ha aiutato il team a soddisfare più richieste in modo più rapido.

Grazie alla tecnologia avanzata di cui sono dotate la Form 4 e la Form 4L, Microsoft può aumentare la produttività giornaliera, mentre la serie Fuse contribuisce a mitigare i problemi legati alla catena di fornitura prima di passare alla produzione per utilizzo finale. Per un'azienda che da decenni corre "una maratona al ritmo di uno sprint" rimanendo sempre all'avanguardia, la velocità e l'affidabilità di queste stampanti possono semplificare leggermente i processi.

"Abbiamo avuto ottimi risultati con tutte le stampe, e da quando abbiamo la Form 4L la utilizziamo praticamente per ogni progetto. Offre le prestazioni che ci si aspetterebbe da una stampante di ultima generazione. Quando avremo necessità di cambiare stampanti, acquisteremo ancora più Form 4 e Form 4L", afferma Honschke.

Richiedi un campione gratuito stampato in 3D per toccare con mano la qualità delle parti 3D SLA o SLS. Per scoprire di più sul workflow di Microsoft, guarda il webinar su richiesta.