Biciclette, automobili da corsa, droni e racchette da tennis. Questi prodotti hanno usi molto diversi, ma tutti richiedono una resistenza elevata senza incrementare il peso. Questa combinazione di proprietà è tipica dei materiali compositi in fibra di carbonio, che sono usati in molti settori: dal telaio delle macchine di Formula 1 a quello delle biciclette da strada.

Spesso le stampanti 3D professionali utilizzano materiali a base polimerica, tra cui vari compositi. Perciò molte persone si chiedono se è possibile stampare in 3D in fibra di carbonio.

La risposta è sì. Esistono due metodi per creare parti in fibra di carbonio tramite la stampa 3D. si possono applicare i metodi di produzione tradizionali con stampi realizzati in 3D, oppure stampare direttamente in 3D con compositi di fibra di carbonio.In questo articolo illustreremo i mezzi di produzione tradizionali, i nuovi workflow per stampi per parti in fibra di carbonio realizzati in 3D, nonché la stampa 3D diretta di parti in composito di fibra di carbonio.

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Come combinare i metodi tradizionali per creare parti in fibra di carbonio con la stampa 3D

La fibra di carbonio è un materiale composito che viene in genere prodotto intrecciando tra loro lunghi filamenti di fibra di carbonio e aggiungendo in seguito un polimero. I filamenti possono essere intrecciati in modo strategico per far sì che la resistenza risulti particolarmente elevata lungo un determinato vettore, oppure in modo che il prodotto finale presenti una resistenza multilaterale in ogni direzione. Il materiale risultante viene quindi formato per ottenere il prodotto finale desiderato utilizzando uno dei seguenti tre processi: wet lay-up, laminazione pre-preg o stampaggio a trasferimento resina.

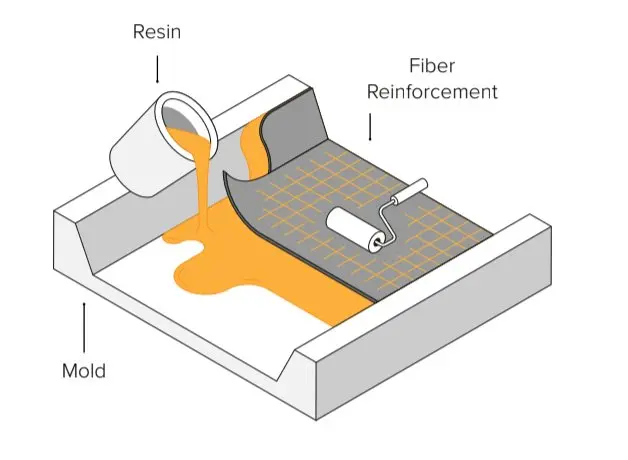

Wet lay-up

Nella produzione con metodo wet lay-up, i fogli di fibra di carbonio vengono tagliati e pressati all'interno di uno stampo, per essere poi verniciati utilizzando con una resina liquida che, una volta polimerizzata e solidificata, lega i fogli tra loro mantenendoli nella forma finale desiderata. Questo metodo richiede pochissime attrezzature ed è anche il più facile da mettere in pratica per i principianti. Dal momento che gran parte del processo è manuale, risulta essere uno dei metodi meno costosi. D'altra parte però le parti risultanti saranno meno fedeli al master rispetto a quelle ottenute con altri metodi.

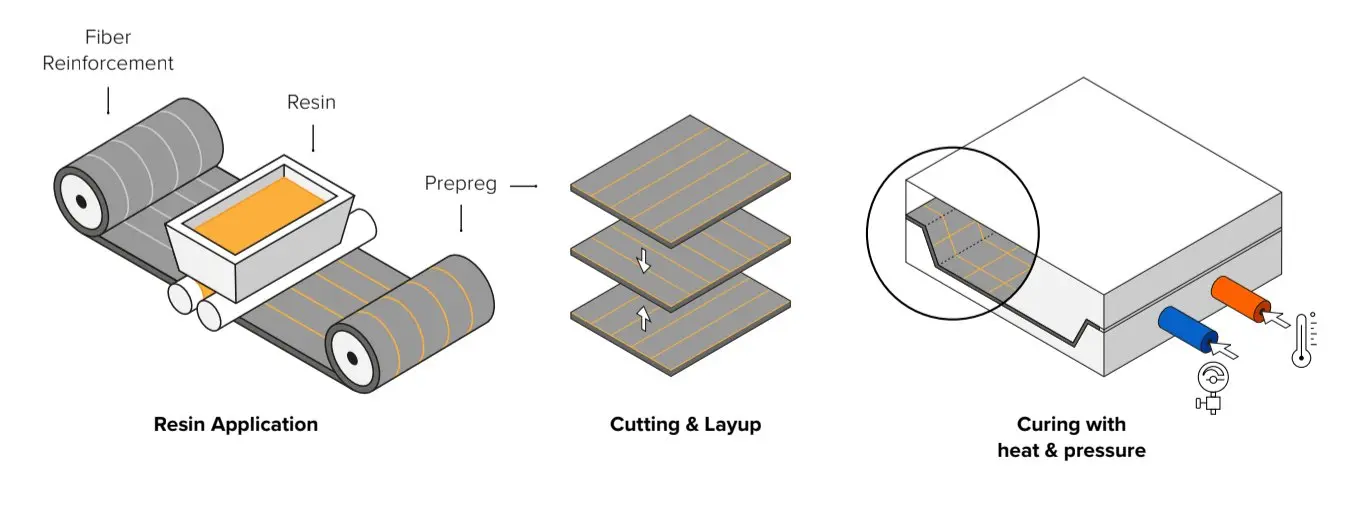

Laminazione pre-preg

Questo metodo prevede che la fibra di carbonio venga precedentemente impregnata di resina e successivamente inserita in uno stampo che sfrutta la pressione e il calore per ottenere la forma finale. Si tratta del metodo più costoso di tutti, perché richiede attrezzature specializzate per conservare e manipolare i fogli pre-impregnati, nonché un apparecchio per lo stampaggio riscaldato e pressurizzato. Questi fattori però lo rendono anche la soluzione più ripetibile e uniforme, e dunque la più idonea alla produzione di parti in fibra di carbonio in lotto.

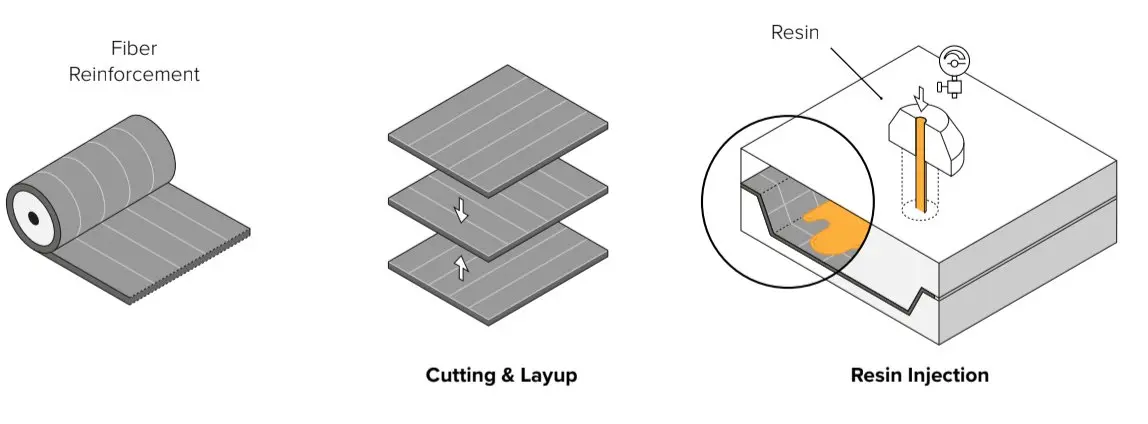

Stampaggio a trasferimento resina (RTM)

Nel processo di stampaggio RTM, la fibra asciutta viene inserita in uno stampo in due parti. Lo stampo viene chiuso e all’interno viene iniettata resina ad alta pressione. È un processo solitamente automatizzato e impiegato per la produzione su larga scala.

Produzione di parti in fibra di carbonio con stampi realizzati in 3D

In ciascuno dei tre metodi precedentemente illustrati è possibile utilizzare la stampa 3D per abbattere i costi e migliorare i tempi di realizzazione. Tutti e tre i metodi di produzione tradizionali richiedono l'utilizzo di uno o più stampi, che vengono solitamente creati tramite processi sottrattivi molto complessi, come la lavorazione meccanica di legno, schiuma, metallo, plastica o cera. La stampa 3D è un metodo alternativo per produrre gli stampi, che risultano così personalizzabili e più convenienti per la produzione in piccoli lotti.

Per applicazioni che richiedono prototipi funzionali, ad esempio nel settore automobilistico e aerospaziale, il processo iterativo può richiedere centinaia di stampi diversi. Realizzare queste iterazioni utilizzando i metodi tradizionali può essere costoso e impegnativo, quindi la stampa 3D è un metodo efficiente per la produzione con volumi ridotti. Gli stampi realizzati 3D sono meno adatti di quelli in metallo per la produzione con grandi volumi, ma possono essere creati in-house in modo economico, permettendo così di velocizzare lo sviluppo di prodotto e la validazione, nonché la produzione a breve termine.

Ci sono diverse tecniche per realizzare gli stampi per la produzione di parti in fibra di carbonio, ma la finitura superficiale liscia e l'ampio catalogo di materiali tipico delle stampanti 3D a resina stereolitografiche (SLA) le rendono una scelta comune per la produzione di stampi in-house. Le parti SLA non presentano porosità o linee degli strati evidenti, quindi i fogli di fibra di carbonio possono essere pressati fermamente nello stampo senza il rischio di ottenere superfici irregolari.

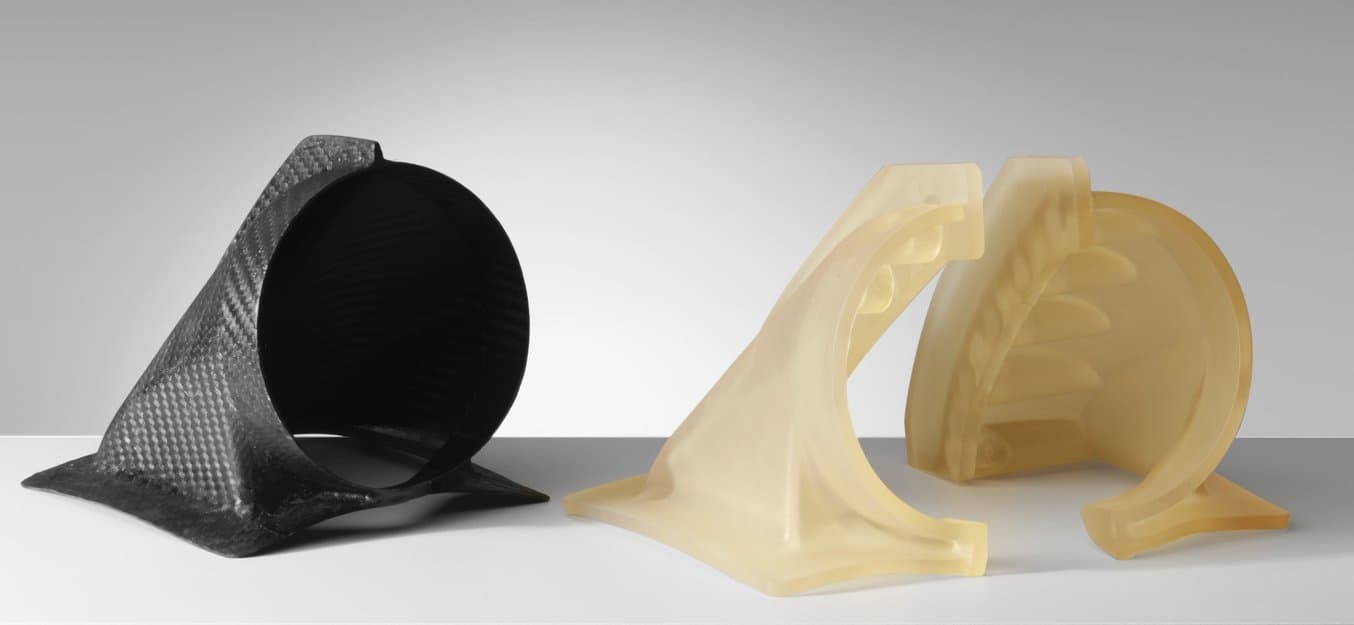

Panoz, un'azienda produttrice di automobili sportive e da corsa, aveva bisogno di un condotto per la uscita dell’aria per l’abitacolo di un’auto da corsa, al fine di permettere il flusso d’aria in uscita e riducendo così la temperatura interna dell’abitacolo. In collaborazione con DeltaWing Manufacturing, l'azienda ha utilizzato una stampante 3D SLA di Formlabs per stampare un modello in High Temp Resin. Quindi ha creato la parte manualmente, usando una resina epossidica ingegneristica adatta alte temperature sullo stampo realizzato in 3D. Grazie alla stampa 3D, DeltaWing ha evitato di esternalizzare la produzione di un costoso stampo in metallo per creare questa parte in fibra di carbonio personalizzata e ha ridotto il costo complessivo e il tempo di realizzazione.

Il condotto d’areazione del parafango in fibra di carbonio e lo stampo in due parti realizzato con la High Temp Resin da DeltaWing Manufacturing.

Produzione di parti in fibra di carbonio con stampi realizzati in 3D

Scarica questo whitepaper contenente linee guida per la progettazione di stampi compositi e guide dettagliate ai metodi di pre-preg e laminazione manuale per la creazione di parti in fibra di carbonio.

Stampa 3D diretta in fibra di carbonio

Stai cercando la migliore stampante 3D per fibra di carbonio? La richiesta di workflow in grado di combinare la resistenza e la robustezza delle parti in fibra di carbonio tradizionali con l'agilità, la libertà di progettazione e la ripetibilità della stampa 3D è in forte aumento. Pertanto non sorprende che molte aziende di stampa 3D offrano soluzioni che includono la fibra di carbonio. I due processi attualmente disponibili sono la stampa a fibra frammentata o a fibra continua.

Stampa 3D a fibra di carbonio frammentata

Quando si parla di fibra frammentata ci si riferisce a un materiale plastico composito per la stampa 3D nel quale vengono integrati piccoli frammenti di fibra di carbonio. Questi frammenti conferiscono maggiore resistenza al composito, che può essere un filamento per la modellazione a deposizione fusa (FDM) o una polvere di nylon per la stampa 3D a sinterizzazione laser selettiva (SLS).

Rispetto ad altri tipi di materiali stampati in 3D a base polimerica, i materiali stampati in 3D rinforzati con frammenti di fibra di carbonio sono robusti, leggeri, resistenti al calore e meno soggetti allo scorrimento. Se confrontate con le parti in fibra di carbonio realizzate con metodi tradizionali, le parti in fibra frammentata stampate in 3D offrono una migliore flessibilità geometrica al design della parte, soprattutto nel caso della stampa 3D SLS, eliminando potenzialmente la necessità di interventi di manodopera impegnativi come lo stampaggio tradizionale e aprendo agli utenti nuove innovative possibilità per l'integrazione di questo materiale nel proprio workflow.

La stampante 3D SLS Fuse 1+ 30W di Formlabs permette di eseguire questo tipo di stampa 3D in fibra di carbonio con la Nylon 11 CF Powder, il materiale SLS più resistente all'interno del catalogo Formlabs.La Fuse 1+ 30W rappresenta l'opzione ad alte prestazioni più affidabile per la stampa SLS in fibra di carbonio frammentata. Sebbene anche le macchine SLS industriali tradizionali permettano utilizzare alcuni materiali in fibra di carbonio, l'elevato costo di adozione neutralizza quasi completamente i vantaggi della stampa 3D di parti in fibra di carbonio rispetto a metodi come lo stampaggio a trasferimento resina e la laminazione pre-preg.

La Nylon 11 CF Powder di Formlabs è resistente, leggera e resistente al calore, il che la rende ideale per applicazioni legate al settore automobilistico, aerospaziale e della produzione.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Molte stampanti 3D FDM sono in grado di lavorare con filamenti di fibra di carbonio, ma è una soluzione più complessa rispetto alla stampa con filamenti standard di ABS o PLA, perché si verificano spesso ostruzioni e il filamento stesso provoca l'usura degli ugelli in ottone, richiedendo una manutenzione più frequente. Sono disponibili anche stampanti 3D FDM appositamente progettate per l'utilizzo con filamenti in fibra di carbonio frammentata, ma i prezzi di questi apparecchi è molto elevato.

La principale limitazione delle parti in fibra frammentata realizzate tramite stampa 3D SLS e FDM è che devono essere considerate come parti stampate in 3D resistenti, non come una vera alternativa alle parti in fibra di carbonio tradizionali, che presentano fibre intrecciate e continue. Inoltre, l'aumento della resistenza osservato si concentra nella direzione lungo la quale sono state depositate le fibre durante la stampa 3D, quindi sull'asse X per le parti SLS e sul piano XY per le parti FDM. I metodi tradizionali per la creazione di parti in fibra di carbonio consentono di ottenere una resistenza multi-direzionale grazie all'attenta pianificazione e al posizionamento dei vari fogli di fibra di carbonio prima della configurazione dello stampo.

Stampa 3D a fibra di carbonio continua

La stampa 3D a fibra di carbonio continua è disponibile su alcune stampanti 3D FDM specializzate. Le parti prodotte si avvicinano alle parti in fibra di carbonio tradizionali in termini di resistenza, ma soltanto sul piano XY, analogamente alle stampanti FDM a fibra frammentata. All'interno di queste stampanti, i filamenti continui di fibra di carbonio vengono miscelati con la termoplastica e possono essere applicati strategicamente per rafforzare in modo selettivo determinati piani o assi di pressione. Questo metodo può impiegare un doppio ugello di estrusione per depositare una combinazione di filamenti di fibra di carbonio e polimero, o una soluzione due in uno, in cui un ugello deposita il filamento di fibra di carbonio mentre l'altro riscalda ed estrude il filamento termoplastico.

La stampa 3D a fibra di carbonio continua offre un'alternativa comparabile alle parti in fibra di carbonio realizzate con i metodi tradizionali, seppur con una libertà di design limitata. Queste parti sono incredibilmente robuste, ma soltanto sul piano XY. Per questo motivo è importante orientare le stampe in modo da allineare la resistenza alla direzione della forza applicata. Per alcuni design, questo metodo può essere utilizzato per sostituire le parti in alluminio e creare supporti di produzione robusti e parti per utilizzo finale resistenti.

Confronto: produzione tradizionale di parti in fibra di carbonio e stampa 3D in fibra di carbonio

| Wet lay-up | Laminazione pre-preg | Stampaggio a trasferimento resina | Stampa 3D FDM a fibra frammentata | Stampa 3D SLS a fibra frammentata | Stampa 3D FDM a fibra continua | |

|---|---|---|---|---|---|---|

| Produttore e modello | Vari | Vari | Vari | Markforged Onyx, Markforged X3 | Fuse 1+ 30W di Formlabs | Markforged Mark Two, Desktop Metal Fiber, Markforged X7 |

| Accuratezza | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★★★ | ★★★☆☆ |

| Finitura superficiale | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★★☆ | ★★★☆☆ |

| Libertà di design | ★★★☆☆ | ★★★☆☆ | ★★★☆☆ | ★★★★☆ | ★★★★★ | ★★★★☆ |

| Peso ridotto | ★★★★★ | ★★★★★ | ★★★★★ | ★★★★☆ | ★★★★☆ | ★★★★☆ |

| Resistenza | ★★★★★ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★☆☆ | ★★★★★ |

| Direzioni della resistenza | XYZ | XYZ | XYZ | XY | X(Y) | XY |

| Rendimento | ★☆☆☆☆ | ★★★☆☆ | ★★★★★ | ★★★☆☆ | ★★★★☆ | ★★★☆☆ |

| Costo dell'attrezzatura (specifico) | Variabile, a partire da meno di 100 $ | Variabile, a partire da meno di 3000 € | Variabile, generalmente oltre 100 000 $ | Soluzioni desktop a partire da 5000 $, soluzioni industriali intorno ai 40 000 $ | Soluzione industriale completa a partire da 39 243 $ | Soluzioni desktop a partire da 20 000 $, soluzioni industriali intorno ai 70 000 $ |

| Costo per parte | €€€€ | €€€ | €€ | €€€ | €€ | €€€€ |

| Ideale per: | Prodotti personalizzati ad alte prestazioni, workflow base | Produzione con volumi medio-bassi | Produzione con volumi elevati | Iterazioni rapide, parti resistenti stampate in 3D | Iterazioni rapide, geometrie complesse, produzione con piccoli volumi di parti resistenti stampate in 3D | Iterazioni rapide, parti stampate in 3D resistenti quanto i compositi in fibra di carbonio tradizionali (nelle direzioni XY) |

| Vantaggi | Resistenza elevata Costo delle attrezzature ridotto | Alta resistenza | Resistenza elevata Precisione e ripetibilità Possibilità di automazione | Poco costosa Non sono richieste attrezzature | Precisione e ripetibilità Libertà di design Non sono richieste attrezzature | Alta resistenza Non sono richieste attrezzature |

| Svantaggi | Molta manodopera Difficile mantenere la qualità elevata | Molta manodopera | Attrezzature e macchinari costosi | Resistenza anisotropica Resistenza inferiore Stampa complicata | Resistenza anisotropica Resistenza inferiore | Resistenza anisotropica |

Quanto è resistente la fibra di carbonio stampata in 3D?

Le proprietà meccaniche dei compositi di fibra di carbonio stampati in 3D superano quasi tutte le altre plastiche stampate in 3D in termini di stabilità e resistenza alle alte temperature. Facciamo un confronto tra la stampa 3D a fibra frammentata, quella a fibra continua e i materiali di riferimento comuni.

| Processo di produzione | SLS - Fibra frammentata | FDM - Fibra frammentata | FDM - Fibra continua | FDM - Fibra continua | Stampaggio a iniezione | Fusione o lavorazione meccanica |

|---|---|---|---|---|---|---|

| Materiale | Nylon 11 CF Powder di Formlabs | Filamento di nylon rinforzato con fibra di carbonio | Filamento di nylon 6 + fibra di carbonio | Filamento di PEEK + fibra di carbonio | ABS | Alluminio |

| Modulo di elasticità (GPa) | 1,6-5,3 | 2,4 | 60-100 | 145 | 2,3 | 70 |

| Carico di rottura a trazione (MPa) | 38-69 | 40 | 800-1000 | 2400 | 39 | 310 |

| Modulo di flessione (GPa) | 4,2 | 3,0 | 51-71 | 124 | 2,4 | 70 |

| Resistenza alla flessione (MPa) | 110 | 71 | 540-800 | 1300 | 74 | 310 |

| Allungamento a rottura | 5-15% | 25% | 1,5% | N/D | 6-15% | N/D |

| Resistenza all'urto Izod (J/m) | 74 | 330 | 960 | N/D | 200 | N/D |

| Temp. di distorsione termica a 0,45 MPa (°C) | 188 | 145 | 105 | N/D | 70-107 | N/D |

Applicazioni delle parti stampate in 3D in fibra di carbonio

L'elevata resistenza, la leggerezza e la resistenza agli urti, al calore e agli agenti chimici delle parti stampate in 3D in fibra di carbonio le rendono ideali per molte applicazioni per le quali la stampa 3D non era mai stata considerata. Le parti stampate in 3D in composito di plastica e fibra di carbonio possono ora sopportare il calore generato dai componenti dei motori automobilistici o aerospaziali, essere usate come ricambi per parti e supporti di produzione in alluminio lavorato, nonché consentire la produzione di attrezzature durevoli e resistenti agli urti.

La tecnologia di stampa 3D ha aperto nuove possibilità in ambito di progettazione e produzione, e i compositi di fibra di carbonio stampati in 3D sono andati anche oltre, permettendo agli utenti nei settori automobilistico, aerospaziale, della difesa e della produzione di ottenere rapidamente e in modo efficiente parti ad alta resistenza, in grado di sopportare temperature elevate e dotate di flessibilità geometrica. Evitando i processi di stampaggio o lavorazione meccanica tradizionali, gli utenti possono creare più facilmente parti personalizzate, parti sostitutive e prototipi funzionali. Le parti in fibra di carbonio stampate in 3D, pur non potendo soppiantare del tutto le tecniche tradizionali a causa del singolo piano di forza aggiuntiva, sono comunque più resistenti di quasi tutte le altre plastiche, il che le rende estremamente utili per molte applicazioni.

Il processo più adatto per produrre parti in fibra di carbonio mediante stampaggio o stampa 3D diretta dipende molto dall'applicazione specifica e da fattori quali il design della parte, il volume di produzione e molto altro. La stampa 3D SLS a fibra frammentata offre una soluzione a chi desidera ottenere parti resistenti, ma non necessariamente allo stesso livello delle parti in fibra di carbonio tradizionali.

La Fuse 1+ 30W di Formlabs e la Nylon 11 CF Powder permettono alle aziende con budget e tempistiche ridotte di eseguire iterazioni rapidamente e produrre parti per utilizzo finale resistenti e con proprietà meccaniche avanzate, cosa non possibile con le plastiche tradizionali.Inoltre, le aziende hanno la possibilità di eseguire test funzionali delle parti e in seguito modificare leggermente il design in CAD, migliorando così le prestazioni del prodotto e accelerando il suo lancio sul mercato.

Richiedi subito un campione gratuito per toccare con mano la qualità e la resistenza di una parte realizzata mediante stampa 3D SLS a fibra di carbonio frammentata, oppure parla con i nostri specialisti per scoprire qual è la soluzione più adatta alla tua applicazione.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.