I materiali compositi come la plastica rinforzata con fibra di carbonio sono materiali altamente versatili ed efficienti, fondamentali per l’innovazione in diversi mercati, dal settore aerospaziale a quello sanitario. Hanno prestazioni superiori rispetto a materiali tradizionali come acciaio, alluminio, legno o plastica e consentono la fabbricazione di prodotti leggerissimi ma dalle prestazioni elevate.

In questa guida scoprirai le nozioni di base per la produzione di parti in fibra di carbonio, tra cui i diversi metodi di lay-up, laminazione e stampaggio, e come ridurre i costi e risparmiare tempo grazie alla stampa 3D di stampi in fibra di carbonio. Esistono anche compositi stampati direttamente in 3D, come la Nylon 11 CF Powder di Formlabs è un materiale rinforzato con fibra di carbonio, perfetto per applicazioni che richiedono rigidità e resistenza elevate. Se utilizzata per stampare sulla Fuse 1+ 30W di Formlabs, la Nylon 11 CF Powder produce parti rigide e leggere che rimangono stabili dal punto di vista termico e strutturale, e possono sostenere urti ripetuti.

Richiedi un campione gratuito di Nylon 11 CF Powder

Osserva e tocca con mano la qualità del nylon rinforzato con fibra di carbonio. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Nozioni di base sui materiali compositi

Un materiale composito è la combinazione di due o più costituenti e ha caratteristiche diverse da quelle dei suoi componenti presi singolarmente. Proprietà dei materiali quali resistenza, efficienza e tenuta risultano incrementate. I compositi sono fatti di un materiale di rinforzo (una fibra o una particella) tenuto insieme da una matrice (polimero, metallo o ceramica).

I polimeri di fibra rinforzata (FRP) dominano il mercato e hanno dato una spinta importante all’introduzione di nuove applicazioni in svariati settori. La fibra di carbonio è uno dei compositi più in uso, soprattutto per la realizzazione di velivoli, auto da corsa e biciclette. Questo perché è quasi quattro volte più resistente e rigida dell’alluminio, nonché il 40% più leggera. È composta da fibra di carbonio rinforzata unita a una resina epossidica.

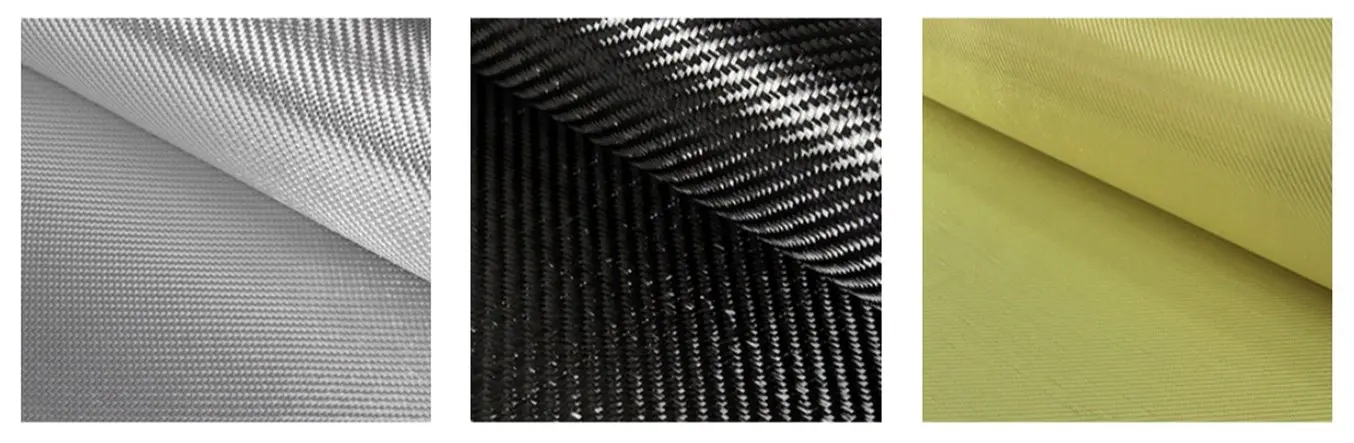

Le fibre possono essere uni-direzionali e strategicamente allineate per creare forza relativa ad un solo vettore, oppure incrociate, in modo da generare forza in più vettori e donare alle superfici l’aspetto reticolato tipico delle parti in materiali compositi. Spesso le parti vengono prodotte usando una combinazione di questi due metodi. Sono disponibili svariati tipi di fibra:

| Fibra di vetro | Fibra di carbonio | Fibra di aramide (Kevlar) |

|---|---|---|

| La fibra più conosciuta Leggera, moderata resistenza a trazione e compressione Economica e facile da lavorare | Massima resistenza e rapporto rigidità/peso nel settore (resistenza massima a trazione, compressione e flessione) Più costosa di altre fibre | Maggiore resistenza agli urti e all'abrasione rispetto alla fibra di carbonio Bassa resistenza alla compressione Difficile da tagliare o lavorare |

La resina è usata per tenere assieme le fibre e creare un composito rigido. Esistono centinaia di tipi di resine adatte allo scopo; tuttavia, le più usate sono le seguenti:

| Resina | Vantaggi | Svantaggi | Polimerizzazione |

|---|---|---|---|

| Resina epossidica | Massima resistenza Peso più leggero Maggior durata a magazzino | La più costosa Sensibile alle variazioni di miscelazione e di temperatura | Richiede un indurente specifico (sistema in due parti) Alcune resine epossidiche richiedono calore |

| Poliestere | Facile da usare (più diffuso) Resistente ai raggi UV Costo più basso | Robustezza e resistenza alla corrosione ridotte | Polimerizzazione per mezzo di un catalizzatore (MEKP) |

| Vinilestere | Combina le prestazioni della resina epossidica e il costo del poliestere Migliore resistenza alla corrosione, alle alte temperature e all'allungamento | Minor resistenza rispetto alla resina epossidica e costo superiore rispetto al poliestere Durata a magazzino limitata | Polimerizzazione per mezzo di un catalizzatore (MEKP) |

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Tre metodi per la creazione di parti in fibra di carbonio

La produzione di polimeri rinforzati con fibre come le parti in fibra di carbonio è un processo che richiede grande abilità e molta manodopera ed è utilizzato sia nella produzione una tantum che in lotti. I tempi di ciclo variano da un’ora a 150 ore a seconda delle dimensioni e della complessità della parte da realizzare. Nella produzione FRP, solitamente le fibre continue sono unite all’interno della matrice per formare singoli strati, i quali vengono poi laminati uno per uno sulla parte finale.

Le caratteristiche finali del composito sono dovute sia ai materiali impiegati che al processo di laminazione in quanto il modo in cui le fibre vengono incorporate influenza profondamente le prestazioni della parte. La formatura delle resine termoindurenti e del relativo rinforzo viene effettuata all’interno di uno strumento o di uno stampo. Quindi i materiali vengono polimerizzati in modo da formare un prodotto robusto. Esistono svariate tecniche di laminazione, che si possono raggruppare in tre tipi principali:

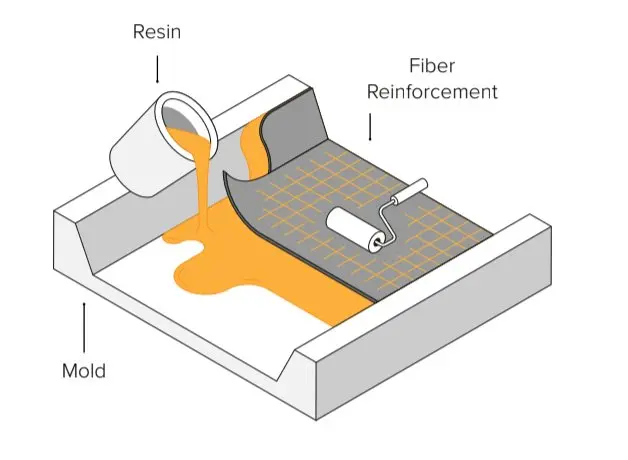

1. Wet Lay-Up

Nella laminazione a umido (wet lay-up), la fibra viene tagliata e stesa all’interno dello stampo, quindi si applica la resina con un pennello, un rullo o una pistola a spruzzo. Questo metodo richiede competenze molto specifiche per creare parti di alta qualità, ma è anche il workflow meno costoso e con meno requisiti per iniziare a realizzare parti in fibra di carbonio fai-da-te. Se non hai alcuna esperienza nella produzione di parti in fibra di carbonio e non hai a disposizione le attrezzature necessarie, ti consigliamo di iniziare con la laminazione manuale a umido.

Guarda il video per vedere come funziona il wet lay-up per la laminazione di parti in fibra di carbonio.

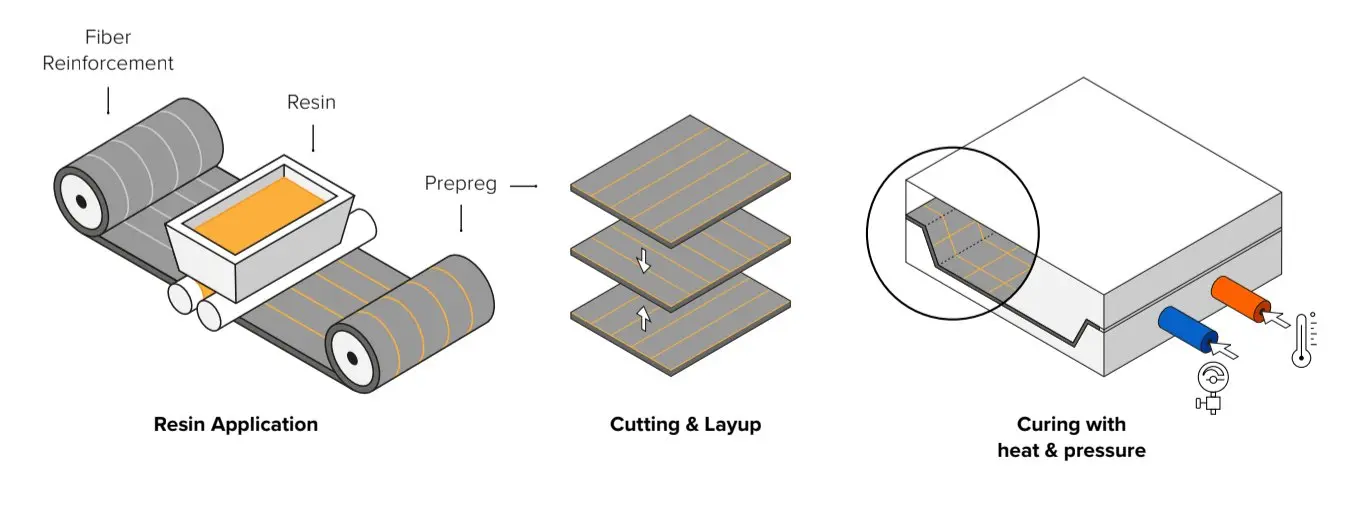

2. Laminazione pre-preg

Nel processo di laminazione pre-preg, la fibra viene precedentemente impregnata di resina. I fogli di fibra pre-impregnata vengono conservati al freddo per impedirne la polimerizzazione prematura. Gli strati vengono quindi polimerizzati all’interno dello stampo per mezzo di calore e pressione in autoclave. Questo procedimento garantisce maggiore precisione e ripetibilità, poiché la quantità di resina è misurata, ma è anche la tecnica più costosa, normalmente impiegata per applicazioni ad alte prestazioni.

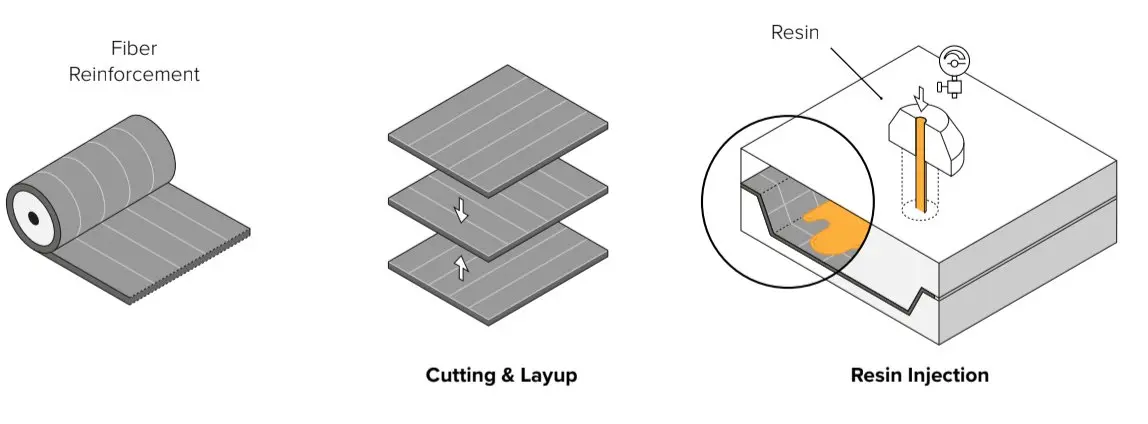

3. Stampaggio a trasferimento resina (RTM)

Nel processo di stampaggio RTM, la fibra asciutta viene inserita in uno stampo in due parti. Lo stampo viene chiuso e all’interno viene iniettata resina ad alta pressione. È un processo solitamente automatizzato e impiegato per la produzione su larga scala.

Creazione di stampi per la produzione di parti in fibra di carbonio con la stampa 3D

La qualità dello stampo influisce direttamente su quella della parte finale, per questo la produzione degli strumenti per lo stampaggio è di fondamentale importanza. La quasi totalità degli stampi è in cera, schiuma poliuretanica, legno, plastica o metallo e viene realizzata a mano o mediante lavorazione meccanica CNC. Se da un lato le tecniche manuali sono molto impegnative, è anche vero che il workflow per la lavorazione meccanica CNC è molto lungo e complesso, specialmente in caso di parti con geometrie intricate, e l’esternalizzazione in genera provoca un incremento di costi e tempi di realizzazione. Entrambe le opzioni richiedono operatori qualificati e non offrono grande flessibilità per quanto riguarda le iterazioni del design e la possibilità di modificare lo stampo.

La produzione additiva offre una soluzione per realizzare stampi e modelli a basso costo per la produzione di parti in fibra di carbonio. L’uso di attrezzature realizzate in materiali polimerici all’interno del processo di fabbricazione è in continua crescita. Rimpiazzare le attrezzature di metallo con parti in plastica stampate in-house è una scelta strategica efficace e a basso costo, che riduce i tempi di produzione e aumenta la flessibilità nel design. Molti ingegneri usano parti in resine polimeriche stampate in 3D per produrre dime e fissaggi a supporto di metodi quali la filatura o il posizionamento automatico delle fibre. Inoltre, stampi e monconi stampati in piccola quantità sono talvolta impiegati nello stampaggio a iniezione, nella termoformatura o nella formatura della lamiera per la produzione di quantità non elevate.

La stampa 3D in-house con una stampante desktop richiede un’attrezzatura limitata e riduce la complessità del workflow. Le stampanti desktop professionali a resina come la Form 4 hanno prezzi accessibili, sono facili da implementare e scalabili, il che permette di incrementare la produttività in parallelo alla domanda. La produzione di attrezzature e stampi di grandi dimensioni è inoltre resa possibile da stampanti 3D di grandi dimensioni, quali la Form 4L.

Con la tecnologia di stampa 3D stereolitografica (SLA) si ottiene una finitura superficiale liscia, che costituisce un aspetto essenziale nella realizzazione di stampi in fibra di carbonio per il lay-up. in quanto permette di riprodurre geometrie complesse con la massima precisione. Inoltre, il catalogo delle resine Formlabs include materiali ingegneristici con proprietà meccaniche e termiche che si prestano perfettamente alla produzione di stampi e modelli.

Gli stampi realizzati in 3D per la produzione di parti in fibra di carbonio consentono di ridurre i costi e i tempi di produzione.

Per produzioni limitate, gli ingegneri possono realizzare direttamente lo stampo a basso costo e nel giro di poche ore, senza doverlo modellare a mano o servirsi di macchinari CNC o di software CAM, senza dover assemblare macchinari, dispositivi di bloccaggio, attrezzature varie o preoccuparsi dell’eliminazione del materiale di scarto. La manodopera e il tempo necessari per produrre lo stampo vengono ridotti significativamente, il che permette di eseguire iterazioni rapide del design e di personalizzare le parti prodotte. Si possono inoltre realizzare stampi di forme complesse ed estremamente dettagliati, che sarebbero difficili da produrre con i metodi tradizionali.

Struttura degli stampi e linee guida di progettazione

Al momento di progettare uno stampo, tieni in considerazione gli elementi che contribuiranno al successo della stampa e dello stampaggio a iniezione. Si usano stampi con diverse strutture per creare vari tipi di geometrie:

- Stampaggio sottovuoto con stampo singolo: usato per parti che richiedono un solo lato di classe A, ossia con una finitura superficiale lucida. Può essere positivo o negativo a seconda di quale lato richiede la finitura di classe A. Un lato coincide con la superficie dello stampo, l’altro con la superficie della membrana sottovuoto.

- Stampaggio a compressione con stampo a due parti: usato per parti che richiedono entrambi i lati con finitura di classe A. Entrambi i lati sono superfici dello stampo.

- Stampaggio a pressione con stampo a camera pressurizzata: usato per geometrie complesse, per le quali non è possibile impiegare né una membrana sottovuoto né uno stampo a compressione in quanto questi metodi impedirebbero il distacco della parte. Un lato coincide con la superficie dello stampo, l’altro con la superficie della camera pressurizzata.

- Modello di stampo per creare uno stampo negativo: usato nel caso si vogliano produrre diversi stampi per aumentare la produzione. Da un singolo modello si possono ricavare diversi stampi.

Aggiungi un angolo di sformo: un angolo positivo tra i due e i tre gradi faciliterà la fase di distacco e aumenterà la vita utile dello stampo, soprattutto in caso di stampi rigidi. In alternativa, usa un materiale per la stampa 3D flessibile, come la Tough 1500 Resin, che ti permette di creare parti senza angolo di sformatura e realizzare geometrie complesse che non potrebbero distaccarsi da uno stampo rigido. Stabilisci un raggio di curvatura minimo che sia appropriato per lo spessore del materiale in uso. Questo faciliterà l’allineamento delle fibre negli angoli, evitando bolle d’aria e realizzando parti riproducibili di qualità. Evita gli angoli troppo acuti e ravvicinati. Le geometrie fluide sono più semplici da gestire rispetto alle forme spigolose.

Stabilisci un raggio di curvatura minimo che sia appropriato per lo spessore del materiale in uso. Questo faciliterà l’allineamento delle fibre negli angoli, evitando bolle d’aria e realizzando parti riproducibili di qualità. Evita gli angoli troppo acuti e ravvicinati. Le geometrie fluide sono più semplici da gestire rispetto alle forme spigolose.

Includi perni e rientri per gli stampi che richiedono un allineamento preciso. Uno dei maggiori vantaggi della stampa 3D è che è adatta a geometrie e allineamenti complessi, semplificando la realizzazione di design sensibili al posizionamento.

Includi una via di fuga: il materiale in eccesso potrà essere rimosso in modo da ottenere bordi precisi. La stampa 3D consente di stampare in eccesso senza bisogno di fabbricare sbavature.

Aggiungi delle linee di rifinitura: la stampa 3D ti permette in introdurre dettagli di finitura precisi, come guide di foratura, linee di riferimento per il taglio manuale o guide per frese a scorrimento.

Altre buone pratiche:

- Stampa con il minor spessore dello strato possibile in modo da ottimizzare la risoluzione e la fase di distacco.

- Evita i supporti sulla superficie di stampaggio per ottenere una migliore finitura superficiale.

- Utilizza un agente distaccante per consentire il processo di distacco.

- Per evitare intrusioni d’aria, dopo aver mescolato, attendi due minuti per consentire all’aria intrappolata nella resina di fuoriuscire. Ripeti l’operazione dopo aver applicato la prima mano di resina. Se dovessero rimanere piccole bolle d’aria, potrai riempirle e lucidarle in fase di post-elaborazione.

Caso di studio: TU Berlin realizza stampi in fibra di carbonio con la stampa 3D

La Formula Student è una competizione annuale di design ingegneristico in cui gruppi di studenti da tutto il mondo costruiscono e fanno gareggiare un'auto da corsa. Il Formula Student Team di TU Berlin (FaSTTUBe) è uno dei gruppi più numerosi. Ogni anno, a partire dal 2005, tra gli 80 e i 90 studenti mettono a punto nuovi modelli di auto da corsa.

Il Formula Student Team di TU Berlin (FaSTTUBe) sta costruendo tre veicoli per la competizione annuale di Formula Student.

Con accesso a quasi tutta la gamma di tecnologie di fabbricazione, il team FaSTTUBe sta utilizzando la stampa 3D per tre scopi:

- Prototipi: stampano prototipi di diverse parti, come ad esempio supporti per barre antirollio o supporti per batterie HV.

- Stampi in fibra di carbonio stampati in 3D: il team ha realizzato dozzine di stampi per la produzione di parti in fibra di carbonio che non sarebbe stato possibile produrre in altro modo.

- Parti per utilizzo finale: circa 30 parti finali dei veicoli sono stampate direttamente in 3D, a partire dai tasti, fino alle leve del cambio sul volante, passando per i connettori dei tubi e dei sensori del sistema di raffreddamento.

In questo caso di studio, possiamo vedere in dettaglio l’applicazione dello stampaggio per produrre l’alloggiamento del volante e le impugnature in fibra di carbonio.

Tuttavia la riduzione del peso è un aspetto essenziale nella costruzione di auto da corsa. Per alleggerire le parti, avrebbero potuto stampare delle impugnature cave per il volante, ma quest’ultimo non sarebbe poi stato abbastanza robusto da sopportare la stretta del pilota. La fibra di carbonio è un materiale ideale per diminuire il peso, mantenendo o aumentando la resistenza. Quest’anno per poter fabbricare parti in fibra di carbonio, Felix Hilken, direttore del dipartimento di aerodinamica e produzione in carbonio, ha messo a punto un workflow che utilizza stampi realizzati in 3D per la laminazione con wet lay-up.

Attrezzatura necessaria:

- Stampante 3D SLA e Tough 1500 Resin di Formlabs

- Fibra di carbonio: 3 strati da 200 g ciascuno, 3K, 0,3 mm, tessuto a trama intrecciata

- Agente distaccante: cera e alcool polivinilico.

- Resina epossidica ad alta resistenza

- Pennello e forbici

- Membrana e pompa per formatura sottovuoto e tessuto traspirante

- Carta abrasiva

1. Progettazione dello stampo

L’impugnatura è stata realizzata in due metà, in modo da consentire il distacco delle parti dallo stampo. Per ciascuna metà dell’impugnatura, Felix ha progettato uno stampo costituito da due parti che includeva i particolari che sarebbero risultati complessi da realizzare senza l’ausilio della stampa 3D, in particolare:

- Dettagli difficili da realizzare come raggi interni stretti, superfici curve o superfici a raggio variabile

- Parti con spigoli arrotondati stretti che sarebbero state impossibili da estrarre da uno stampo in alluminio

- Rientri per la foratura, perché la parte è sensibile al posizionamento

2. Stampa in 3D dello stampo

Gli stampi sono stati realizzati sulla stampante della serie Form con la Tough 1500 Resin a uno spessore dello strato di 50 micron. Le stampe sono state lavate due volte per 10 minuti in alcool isopropilico e sottoposte a polimerizzazione post-stampa per 60 minuti a 70 °C. È stata scelta la Tough 1500 Resin perché bilancia allungamento e modulo di flessione, consentendo alle parti stampate in questo materiale di piegarsi molto e tornare rapidamente alla propria forma originale. Questa è una proprietà meccanica molto richiesta per evitare la rottura dello stampo in fase di distacco.

3.1 Laminazione manuale: applicare un agente distaccante

Per agevolare il processo di rimozione dallo stampo, applica un agente distaccante. Questo è un momento critico: se non tutte le superfici sono coperte, la parte non si separerà dallo stampo.

- Copri con della cera (non obbligatorio, ma fortemente raccomandato)

- Copri con alcool polivinilico (PVA)

3.2 Miscelazione di resina e agente indurente

Mescola la resina con l’agente indurente. È fondamentale rispettare con precisione il rapporto di miscelazione. Anche una differenza di pochi punti percentuali rispetto al valore esatto del rapporto potrebbe rendere la parte troppo morbida o solo parzialmente polimerizzata. Segui le istruzioni del produttore della resina con precisione e leggi le disposizioni di sicurezza prima dell’uso. Con la resina utilizzata da Felix, il processo di polimerizzazione inizia due ore dopo averla mescolata, il che lascia due ore di tempo per l’operazione di lay-up.

3.3 Applicazione della resina

Con un pennello applica la resina sul lato positivo dello stampo.

3.4 Lay-up della fibra di carbonio

Stendi uno strato di fibra di carbonio sul lato positivo dello stampo. Presta particolare attenzione ai bordi. Il team ha usato una fibra 3K per bilanciare spessore della trama e prezzo. È una fibra progettata appositamente per adattarsi a contorni complessi e non presenta fibre di supporto.

3.5 Applicazione della resina sulla fibra di carbonio

Applica la resina sul foglio di carbonio e ripeti il procedimento di lay-up. La resina unirà i due strati, formando agendo da matrice della parte e impedendo alla fibra di riallinearsi. Felix ha utilizzato tre strati di fibra di carbonio.

3.6 Applicazione dello strato finale di resina sul negativo

Applica uno strato finale di resina sul lato negativo dello stampo, unisci le due metà e premi per evitare la formazione di bolle e per facilitare l’impregnazione delle fibre.

3.7 Rimozione del materiale in eccesso

Taglia il materiale in eccesso con un paio di forbici.

3.8 Polimerizzazione

Lascia polimerizzare per 48 ore in una membrana per formatura sottovuoto. Durante la polimerizzazione, la membrana farà fuoriuscire l’aria e premerà i fogli di carbonio contro lo stampo a temperatura ambiente, eliminando così la resina in eccesso. In questo modo si assicura il corretto rapporto volumetrico tra resina e fibra in accordo con la rigidità della parte.

4. Post-elaborazione e finitura superficiale

Finitura superficiale: leviga tutti i bordi. Finito il procedimento, Felix ha pulito lo stampo immergendolo in acqua per circa 30 minuti per dissolvere il PVA, dopodiché ha rimosso i residui di resina con della carta abrasiva a grana 1500.

Risultati

Utilizzando la fibra di carbonio, il team ha ridotto il peso dell'alloggiamento del volante da 120 g a 21 g ed è riuscito a spingere il design verso geometrie che sarebbero state estremamente difficili da realizzare con i metodi tradizionali. "Il grande vantaggio della stampa 3D è che la realizzazione di forme complesse e di forme più semplici presenta lo stesso grado di difficoltà e richiede la stessa quantità di lavoro e attrezzature", afferma Felix.

Senza l’ausilio della stampa 3D il team avrebbe dovuto esternalizzare la fresatura CNC di uno stampo in alluminio, il che sarebbe stato non solo costoso, ma avrebbe anche richiesto un tempo di esecuzione maggiore e strumenti appositi. “Per realizzare lo stampo dovrei utilizzare una macchina a controllo numerico, dotarmi di strumenti appositi e aspettare la disponibilità del macchinario. E comunque non riuscirei a ottenere esattamente questa geometria. Soprattutto alcuni degli angoli più piccoli. Sarei costretto a optare per un design che non prevede viti, in modo che la parte non sia sensibile al posizionamento”.

In base alle sue stime, uno stampo realizzato con la Tough 1500 Resin di Formlabs potrebbe essere utilizzato per la fabbricazione di dieci parti. Essendo un processo manuale, molto dipende dalla meticolosità dell’operatore in quanto lo stampo può rompersi durante il distacco. Tuttavia è possibile usare più stampi realizzati in 3D per aumentare la produzione. Inoltre, per allungare la vita utile dello stampo, si potrebbe supportarlo con una generica cornice metallica. L’inserto stampato in 3D trasmette la geometria, mentre la cornice metallica di supporto aiuta a conservarne la forma. Questa cornice può essere fabbricata con una semplice fresatrice manuale.

| Stampo realizzato con macchina a controllo numerico | Stampo realizzato in 3D in-house | |

|---|---|---|

| Apparecchio | Fibra di carbonio, resine, strumenti, membrana per sottovuoto | Fibra di carbonio, resine, strumenti, membrana per formatura sottovuoto, stampante 3D, Tough 1500 Resin |

| Tempo di produzione dello stampo | 4-6 settimane | 2 giorni |

| Costo della manodopera | 0 $ | 300 $ |

| Costo dei materiali | 0 $ | 10 $ |

| Costi totali di produzione dello stampo | 900 $ | 310 $ |

Caso di studio: parti in fibra di carbonio per il settore automobilistico di Panoz

DeltaWing Manufacturing realizza parti per Panoz, un’azienda americana che progetta e produce esclusive auto da corsa. Per produrre componenti in fibra di carbonio, DeltaWing Manufacturing lavorava a macchina il modello sul quale eseguiva il lay-up o sul quale colava uno stampo, e rifiniva lo stampo prima di iniziare il procedimento pre-preg di laminazione della parte in fibra di carbonio.

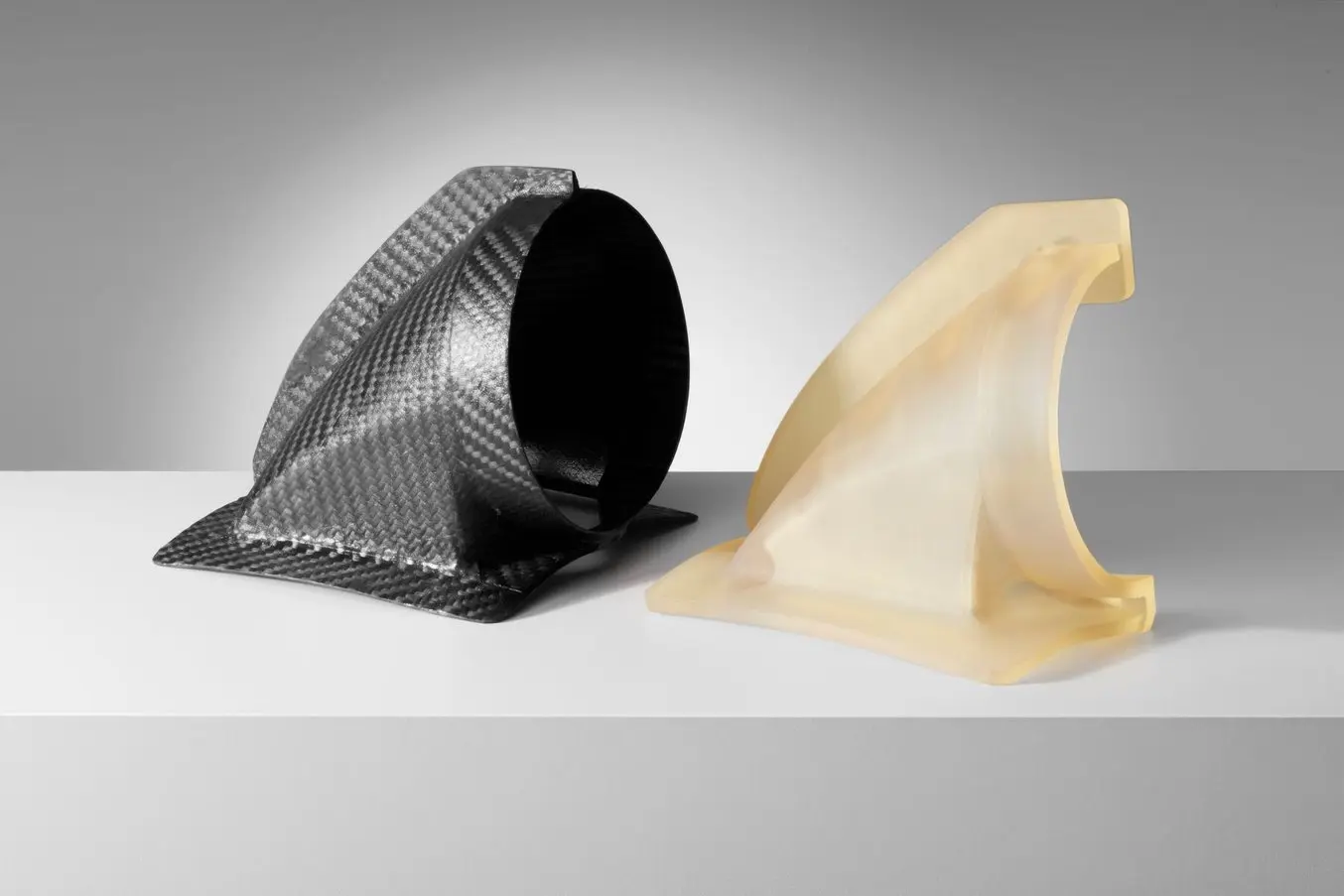

Negli anni scorsi il gruppo ha iniziato a usare parti stampate in 3D in-house come fase intermedia nel processo. Panoz aveva bisogno di sei unità di un condotto d’areazione per parafanghi in fibra di carbonio per un’auto da corsa personalizzata. Per ridurre i tempi e la manodopera richiesti rispetto alla tecnica tradizionale di fabbricazione degli stampi, gli ingegneri di DeltaWing Manufacturing hanno scelto di realizzare lo stampo direttamente in 3D e introdurlo nel processo pre-preg.

Attrezzatura necessaria:

- Stampante 3D SLA e High Temp Resin di Formlabs

- Fibra di carbonio: 4K, modello bidimensionale

- Agente distaccante: alcool polivinilico

- Nastro in Kapton (poliimmide)

- Resina epossidica ad alta resistenza

- Pennello e forbici

- Membrana e pompa per formatura sottovuoto

1. Progettazione dello stampo

Il condotto d’areazione è stato realizzato in due pezzi distinti, successivamente assemblati, per facilitare la separazione della parte finale dallo stampo. A sua volta ogni stampo è stato realizzato in due pezzi successivamente assemblati in modo da adeguarsi al volume di stampa di una stampante della serie Form. Questo non sarebbe necessario grazie al volume di stampa maggiore della Form 4L. Le parti sono state progettate per la produzione additiva, seguendo le indicazioni di progettazione dello stampo.

2. Stampa in 3D dello stampo

DeltaWing ha realizzato gli stampi sulla stampante della serie Form usando la High Temp Resin con spessore dello strato di 100 micron. Questa resina è stata selezionata per la sua temperatura di distorsione termica di 238 °C a 0,45 MPa, la più alta tra le resine Formlabs e tra le più elevate se confrontata con altre resine in commercio.

La High Temp Resin sopporta alte temperature di polimerizzazione, è abbastanza rigida da mantenere la forma durante la lavorazione e ha un livello elevato di definizione dei dettagli, che verrà poi trasmesso alla parte finale. Per ottenere una temperatura di distorsione termica ottimale, Formlabs consiglia di lavare le parti realizzate in High Temp Resin con alcool isopropilico per 10 minuti, sottoporle a polimerizzazione post-stampa a 80 °C per 120 minuti, quindi riscaldarle a 160 °C per 3 ore.

3. Laminazione pre-preg

DeltaWing Manufacturing ha messo in pratica il consueto processo di pre-preg sullo stampo realizzato in 3D, usando una fibra pre-preg a trama bidimensionale 4K. Ogni stampo è stato ricoperto di nastro Kapton allo scopo di rinnovare le superfici prima di ogni iterazione. La fibra è stata stesa sugli stampi e le parti sono state posizionate all’interno di una membrana per la formatura sottovuoto e polimerizzate in autoclave prima di essere estratte dallo stampo e rifinite. Gli stampi realizzati in 3D hanno retto senza riportare alcun danno alla polimerizzazione lenta a 38 °C per 10 ore o, in alternativa, a 126 °C per un’ora. Le due metà del condotto in carbonio sono state assemblate a fine processo.

Finitura superficiale e risultati

Il team ha testato sei iterazioni per un solo stampo senza notare segni significativi di danneggiamento. Abbiamo stimato siano possibili 10-15 iterazioni con un solo stampo. Dal momento che nel processo pre-preg si utilizza l’autoclave per somministrare calore e pressione durante la fase di polimerizzazione, lo stampo realizzato in 3D può resistere solo a poche iterazioni. Di conseguenza questo metodo non è raccomandabile per produzioni ad alto volume, ma è ottimale per piccoli volumi e parti destinate alla personalizzazione di massa. Questo permette di produrre un’ampia gamma di applicazioni, ad esempio attrezzature sportive ad alte prestazioni, attrezzature personalizzate per il settore aerospaziale o protesi personalizzate create su misura per i pazienti nel settore sanitario.

Stampa 3D in fibra di carbonio

La richiesta di workflow in grado di combinare la resistenza e la robustezza delle parti in fibra di carbonio tradizionali con l'agilità, la libertà di progettazione e la ripetibilità della stampa 3D è in forte aumento. Pertanto non sorprende che molte aziende di stampa 3D offrano soluzioni che includono la fibra di carbonio. I due processi attualmente disponibili sono la stampa a fibra frammentata o a fibra continua.

La Nylon 11 CF Powder per la stampante 3D industriale con tecnologia di sinterizzazione laser selettiva (SLS) Fuse 1+ 30W include frammenti di fibra di carbonio e consente ai produttori di creare parti robuste, leggere e resistenti al calore, senza ricorrere ai metodi tradizionali come sovrapposizione o lavorazione meccanica.

La Nylon 11 CF Powder di Formlabs è resistente, leggera e resistente al calore, il che la rende ideale per applicazioni legate al settore automobilistico, aerospaziale e della produzione.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Come iniziare a produrre parti in fibra di carbonio

La produzione con polimeri di fibra rinforzata è un processo entusiasmante, ma complesso e impegnativo. L’uso di stampi e modelli realizzati in 3D per la produzione di stampi in fibra di carbonio permette di ridurre la complessità del workflow, migliorare la flessibilità e la libertà di progettazione, nonché ridurre i costi e i tempi di realizzazione.

Per le parti stampate direttamente in 3D che offrono molti dei vantaggi della fibra di carbonio, con l'ulteriore vantaggio della flessibilità geometrica e di un processo più semplice ed efficiente, esistono materiali come la Nylon 11 CF Powder di Formlabs per le stampanti 3D SLS della serie Fuse.

Per discutere delle tue esigenze specifiche e capire quale sia l'approccio migliore per utilizzare la stampa 3D per le parti in fibra di carbonio, ti invitiamo a contattare il nostro team.