Guida alle tecniche di post-elaborazione SLS: sabbiatura, levigazione, lucidatura, verniciatura e altro

Le tecniche di post-elaborazione possono cambiare l'aspetto, la struttura e le prestazioni di una parte realizzata tramite stampa 3D SLS.

La stampa 3D a sinterizzazione laser selettiva (SLS) è una tecnica di produzione comprovata con materiali ad alte prestazioni, che consentono di ottenere rendimenti e risultati estetici ancora più elevati se abbinati a metodi di post-elaborazione avanzati.

Leggi la nostra guida per scoprire le nozioni di base della post-elaborazione di parti realizzate tramite stampa 3D SLS e i metodi avanzati per levigare, lucidare e verniciare le stampe finite.

Produzione rapida di parti SLS ad alte prestazioni con la nuova Fuse 1+ 30W

Guarda la nostra dimostrazione di prodotto per un'introduzione alla Fuse 1+ 30W e alla stampa 3D SLS svolta dagli esperti di Formlabs.

Nozioni di base per la post-elaborazione di stampe SLS

Analogamente ad altre tecnologie di produzione additiva che utilizzano polveri, al termine della stampa, le parti SLS devono essere pulite per rimuovere la polvere in eccesso. Dopo aver stampato e rimosso le parti dalla stampante 3D, bisogna eseguire tre passaggi fondamentali: l'estrazione delle parti, il recupero della polvere e la sabbiatura.

Questa sezione descrive il workflow per le stampanti 3D SLS della serie Fuse, per la stazione di recupero della polvere Fuse Sift e per la soluzione di sabbiatura Fuse Blast.

Richiedi un campione SLS gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda una parte SLS stampata con la Fuse 1+ 30W come campione gratuito.

Passaggio 1: Estrazione delle parti

Prima della fase di post-elaborazione, occorre che le parti SLS si raffreddino, processo che nel caso di una Fuse 1+ 30W con camera piena può richiedere fino a metà del tempo di stampa. Le stampanti della serie Fuse hanno un'interfaccia touchscreen che indica i tempi di raffreddamento consigliati.

Il processo di raffreddamento comprende due fasi. Nella prima si attende che la camera di stampa raggiunga una temperatura inferiore o uguale a 100 °C, dopo di che è possibile rimuoverla dalla stampante e spostarla nella Fuse Sift. Questi tempi di raffreddamento sono i più rapidi del settore e permettono di avviare una nuova stampa entro una o due ore dal completamento del lavoro di stampa precedente.

La serie Fuse consente di rimuovere la camera di stampa e di spostarla nella Fuse Sift entro una o due ore dalla conclusione della stampa.

La seconda fase del processo di raffreddamento avviene quando la camera di stampa è già posizionata nella Fuse Sift. Una volta completata, si procede all'estrazione delle parti. La Fuse Sift solleva lentamente la tavoletta di polvere consentendo di estrarla dalla camera di stampa e di separare le parti sinterizzate dalla polvere non sinterizzata, mentre una ventola indirizza la polvere dispersa verso un filtro. La polvere non sinterizzata dovrebbe staccarsi facilmente dalle stampe non appena la si tocca, lasciando scoperte le stampe completate.

Con la Fuse Blast, bastano appena cinque minuti per estrarre le parti dalla tavoletta di polvere della Fuse Sift e spostare quelle ancora impolverate nel cestello, dove saranno pulite. Se si utilizzano altre sabbiatrici, consigliamo di rimuovere la polvere residua e la Surface Armor semi-sinterizzata usando le spazzole fornite nella Fuse Sift per evitare la contaminazione dei materiali.

La Fuse Sift offre un sistema sicuro ed efficiente per estrarre le parti stampate e riciclare la polvere.

Passaggio 2: Recupero della polvere

Al termine di una stampa con una stampante della serie Fuse, la polvere che non è stata sinterizzata può essere recuperata e riutilizzata, così da ridurre gli sprechi e il costo dei materiali. La Fuse Sift recupera la polvere residua e la buratta per miscelarla con polvere nuova da usare in stampe future. La percentuale di polvere nuova aggiunta viene chiamata tasso di rigenerazione e può variare in base a materiali, ambienti di stampa e marca dell'apparecchio.

Passaggio 3: Sabbiatura

Le parti stampate vengono spostate nella Fuse Blast per rimuovere la polvere grazie all'azione combinata di aria compressa, materiali di levigazione abrasivi e rotazione del cestello.

Per rimuovere ogni traccia di polvere in eccesso, dopo la pulizia di base si consiglia di sottoporre le parti SLS a un processo di sabbiatura. Ciò è particolarmente utile per rimuovere la Surface Armor semi-sinterizzata dai dettagli negativi, che sono talvolta difficili da raggiungere con una spazzola.

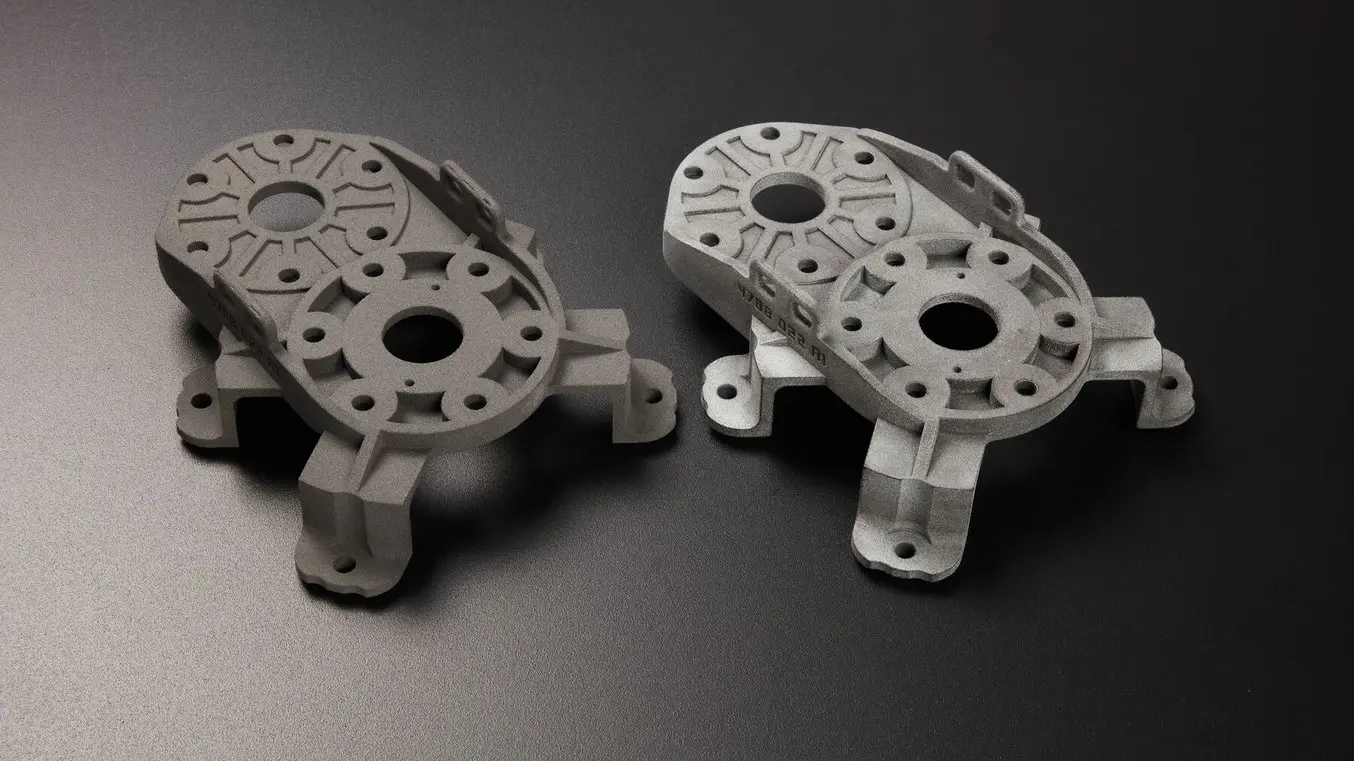

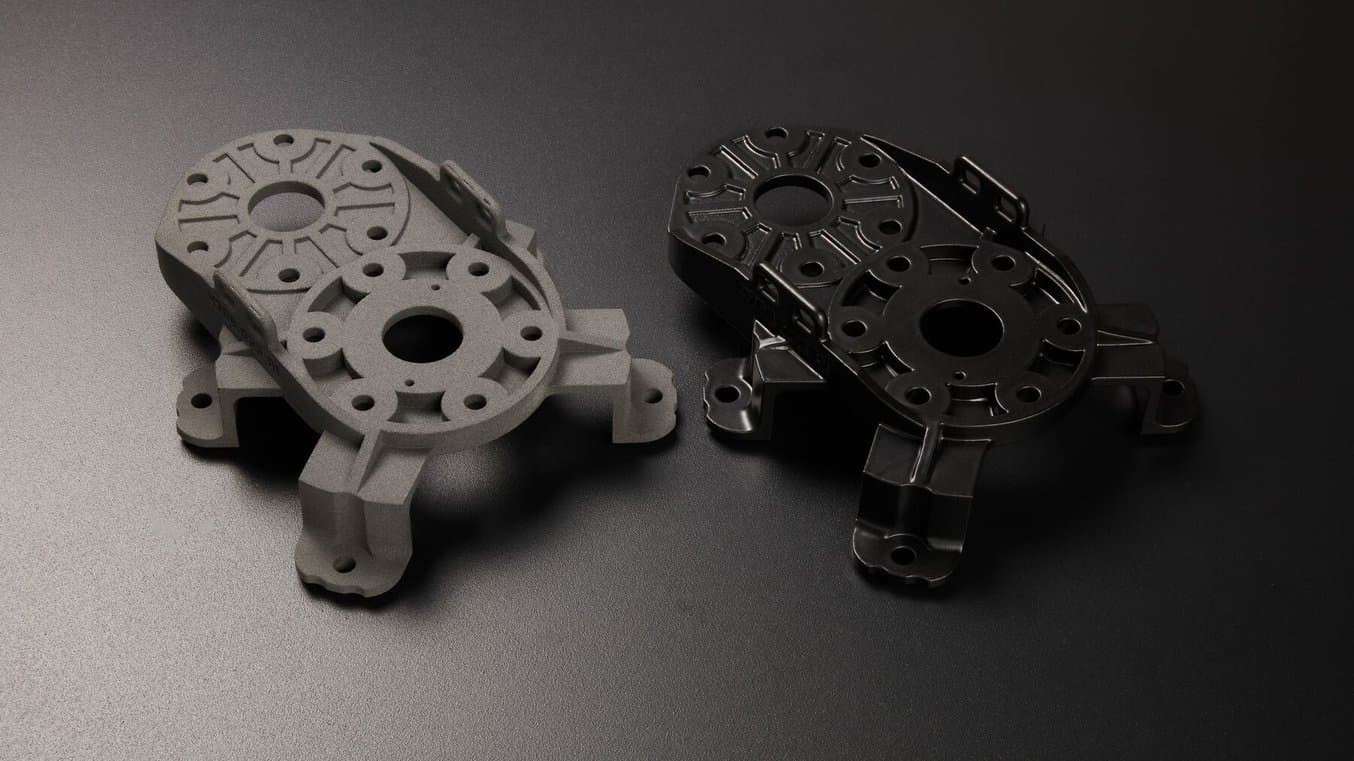

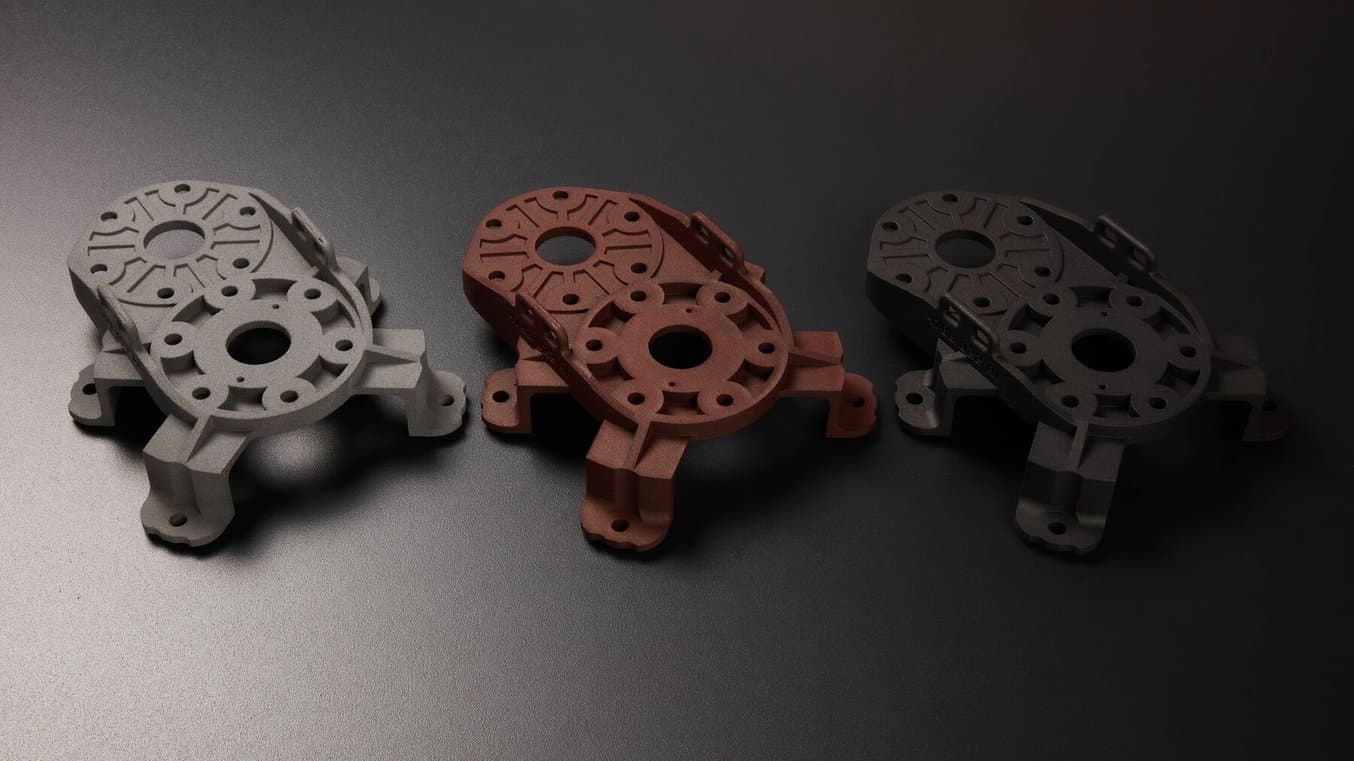

Da sinistra a destra: parte prima della sabbiatura, che presenta alcuni residui di polvere non sinterizzata nei dettagli negativi e margini meno definiti; parte sottoposta a sabbiatura e pulita dalla polvere non sinterizzata; parte pulita e lucidata con il Fuse Blast Polishing System.

La Fuse Blast di Formlabs è la prima soluzione di sabbiatura automatizzata a un prezzo conveniente che può essere utilizzata per completare un ecosistema SLS serie Fuse o come sabbiatrice compatibile con qualsiasi stampante 3D a fusione a letto di polvere.

Le sabbiatrici manuali hanno prezzi accessibili, ma richiedono ulteriore manodopera e in molti casi la finitura superficiale non risulta uniforme.

La Fuse Blast consente una pulizia professionale, automatizzata e senza intervento umano delle parti SLS a prezzi e dimensioni accessibili.

Le soluzioni di sabbiatura automatizzate tradizionali sono molto costose e voluminose e spesso richiedono infrastrutture complesse.

La Fuse Blast consente di pulire le parti senza intervento umano in soli dieci minuti grazie all'azione combinata di aria compressa, materiali abrasivi e rotazione del cestello e garantisce inoltre risultati uniformi grazie ai programmi predefiniti. Le parti estratte risultano pulite al tatto grazie allo ionizzatore in linea, che impedisce alla polvere residua di depositarsi nuovamente sulle parti.

L'automatizzazione del processo di pulizia e di rimozione della polvere non solo consente di avere più tempo da dedicare ad attività più importanti, ma riduce anche gli effetti usuranti sul corpo e la necessità di utilizzare sistemi di ventilazione nell'area di lavoro. L'integrazione del Fuse Blast Polishing System consente di semplificare un workflow manuale che richiedeva l'utilizzo di più apparecchi e numerose ore di manodopera intensiva.

Presentazione della Fuse Blast: parti SLS pronte in 15 minuti

Scopri la Fuse Blast, una soluzione automatizzata che consente di pulire e lucidare senza intervento umano le parti realizzate con la stampa 3D SLS in soli 15 minuti.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Visita la nostra pagina dedicata alla produzione SLS per confrontare i metodi, scoprire di più sui prezzi all'ingrosso della polvere e vedere come 15 aziende già utilizzano la serie Fuse.

Panoramica sulle tecniche avanzate di post-elaborazione di parti SLS

I processi di levigazione, rivestimento e verniciatura possono conferire alle parti realizzate con la stampa 3D SLS vantaggi meccanici aggiuntivi e un miglior aspetto. Ognuno di questi processi ha i propri vantaggi e svantaggi e può influire in misura diversa sulle proprietà dei materiali. Quando si esaminano questi workflow per decidere se integrare apparecchi in-house e formare il personale oppure esternalizzare il processo, è importante tenere conto del capitale e delle competenze necessarie.

Il seguente riepilogo mostra le barriere all'ingresso e i potenziali risultati di diverse tecniche avanzate di post-elaborazione su parti realizzate con la stampa 3D SLS.

| Metodo | Barriera all'ingresso (costi e competenze) | Levigatezza | Resistenza chimica | Durezza della superficie | Colore | Conduttività |

|---|---|---|---|---|---|---|

| Lucidatura | Basso | ✔ | ✔ | |||

| Tintura | Basso | ✔ | ||||

| Burattatura | Basso | ✔ | ✔ | |||

| Verniciatura | Basso | ✔ | ✔✔ | |||

| Rivestimento con polimero liquido | Basso | ✔ | ✔ | ✔ | ✔✔ | |

| Rivestimento in ceramica | Alto | ✔✔ | ✔ | ✔✔ | ||

| Rivestimento in polvere | Alto | ✔ | ✔ | ✔✔ | ||

| Galvanizzazione | Alto | ✔✔ | ✔ | ✔ | ||

| Levigazione a vapore | Massima | ✔✔ | ✔ |

Questi passaggi possono essere eseguiti in sequenza per ottenere diverse caratteristiche. In questo articolo, parleremo di ciascuna opzione separatamente. Se vuoi combinare le tecniche di post-elaborazione per ottenere un risultato specifico, contatta il nostro team per ricevere una consulenza.

Tecniche avanzate di post-elaborazione di parti SLS

Guarda il nostro webinar per scoprire più di 11 tecniche avanzate di post-elaborazione presentate dal team di ingegneria dell'applicazione di Formlabs, con una sessione di domande e risposte.

Opzioni per la levigazione di parti SLS

Dopo la pulizia e la sabbiatura, la superficie delle parti realizzate con la stampa 3D SLS risulta granulosa. In questa sezione parleremo di tre tecniche di levigazione: la lucidatura con materiale abrasivo, la burattatura, che rimuove delicatamente il materiale, e la levigazione a vapore, che conferisce alle parti una finitura lucida.

Vuoi ottenere parti con superfici lisce subito dopo la stampa? Utilizza le stampanti 3D stereolitografiche (SLA), che producono parti con una finitura superficiale naturalmente liscia a partire da resina liquida. Puoi scegliere tra la Form 4 compatta o la Form 3L di grande formato.

Lucidatura

Nella lucidatura con materiale abrasivo, un flusso ad alta pressione di materiale plastico speciale, progettato appositamente per questo processo, viene portato a contatto con la superficie della parte per compattarla. Grazie alla riduzione della ruvidità e della porosità, la finitura superficiale risulta lucida e pronta per la tintura. Per la lucidatura viene utilizzata una formulazione specialistica costituita da particelle altamente sferiche, un materiale diverso dalla plastica granulare impiegata nel processo di sabbiatura standard. I risultati della lucidatura con materiale abrasivo sono simili a quelli ottenuti con la burattatura, ma grazie alla concentrazione del materiale su superfici specifiche il processo è molto più rapido: rispetto alle 2-4 ore richieste dalla burattatura, con la Fuse Blast bastano solitamente 15 minuti.

Grazie al Fuse Blast Polishing System, il nuovo componente aggiuntivo della Fuse Blast, puoi aggiungere alla funzione di pulizia anche quella di finitura superficiale. La lucidatura delle parti nella Fuse Blast consente di eseguire la pulizia e la finitura superficiale in un solo passaggio, ottenendo in appena 15 minuti parti pulite, lisce, resistenti ai graffi, pronte per la tintura e con una finitura semilucida professionale. Questo passaggio può essere effettuato in modo automatico grazie ai programmi predefiniti, oppure manualmente con un ugello direzionabile nel caso di parti delicate o complesse.

Produci parti dalla finitura superficiale liscia e semilucida grazie al componente aggiuntivo Fuse Blast Polishing System.

Burattatura

La burattatura, detta anche vibrolucidatura, è un processo di finitura che leviga la superficie delle parti realizzate con la stampa 3D SLS posizionandole all'interno di un buratto insieme ad altri materiali. Si ottiene così una finitura da opaca a semilucida che risulta satinata e liscia al tatto. Nei nostri esperimenti, abbiamo osservato una riduzione media della ruvidità superficiale dell'80%.

Le lucidatrici a vibrazione sono dotate di una vasca, un cilindro o un tamburo che agita le parti insieme a pellet di diversi materiali, come schegge di ceramica, pellet di plastica o materiale organico come i gusci di noce, che abradono delicatamente la superficie. I tempi di ciclo generalmente variano da due a otto ore e le macchine sono in grado di operare senza la supervisione del personale tecnico.

Le lucidatrici a vibrazione hanno un prezzo di partenza di 100 $ per i modelli da banco di piccole dimensioni, il che le rende una scelta conveniente per qualsiasi ambiente di produzione. I modelli a pavimento più grandi sono più adatti a volumi di produzione più elevati e hanno un costo di partenza di circa 3000 $.

La parte raffigurata di seguito è stata burattata con materiali ceramici nella Mr. Deburr 300DB per sei ore.

Il nostro pezzo di prova, prima e dopo la levigazione a vibrazione. La parte burattata è di colore grigio chiaro e ha un aspetto opaco.

Burattatura: produzione di parti SLS più lisce dell'80%

Vuoi migliorare la finitura superficiale delle parti realizzate con la stampa 3D SLS? Guarda il nostro webinar sulla burattatura, un metodo di post-elaborazione a basso costo e poco impegnativo che consente di ridurre la ruvidità superficiale fino all'80%.

Burattatura per parti realizzate con la stampa 3D SLS

In questo rapporto spiegheremo come scegliere l'apparecchio e i materiali giusti per il tuo workflow e illustreremo le buone pratiche e i metodi per ottenere risultati eccellenti.

Richiedi un campione gratuito realizzato con la Nylon 11 CF Powder e sottoposto a burattatura

Questa catena a incastro realizzata tramite SLS è stata stampata interamente in posizione e sarebbe quasi impossibile da rifinire manualmente. La parte è stata sottoposta a burattatura durante la notte in un buratto vibrante DB-300 con triangoli di ceramica tagliati ad angolo. La superficie finita è ideale per la verniciatura, il rivestimento e la galvanizzazione.

Levigazione a vapore

La levigazione a vapore consiste nell'immergere le parti realizzate tramite stampa 3D SLS in solventi chimici vaporizzati che provocano una fusione chimica controllata del materiale stampato in 3D, riempiendo minuscole cavità e formando una copertura liscia e lucida intorno alla parte. L'effetto di levigazione non è limitato alle geometrie visibili, ma interessa anche le parti complesse con canali interni o altri dettagli negativi.

I fornitori di attrezzature e servizi di levigazione a vapore sostengono che le parti finite presentano una riduzione della crescita batterica e possono essere adatte anche al contatto con gli alimenti. Formlabs non ha verificato queste affermazioni e consiglia di rivolgersi ai produttori delle attrezzature per ulteriori informazioni sulla sicurezza.

Le attrezzature per la levigazione a vapore sono costose, con prezzi che partono da 60 000 €, perciò le aziende che hanno volumi di produzione ridotti possono considerare di esternalizzare questa operazione.

La parte raffigurata di seguito è stata levigata a vapore da DyeMansion usando un mix di vapore proprietario. Anche AMT fornisce attrezzature e servizi di levigazione a vapore.

Il nostro pezzo di prova, prima e dopo la levigazione a vapore. La parte levigata è nera e di aspetto lucido.

La levigazione a vapore per migliorare la finitura superficiale delle parti SLS: uno studio di Formlabs e AMT

In questo whitepaper esamineremo le considerazioni e i vantaggi legati alla levigazione a vapore e riporteremo i risultati dei test condotti sulle polveri SLS di Formlabs con il sistema di levigazione a vapore di AMT.

Opzioni per il rivestimento delle parti SLS

Rivestire le superfici esterne di una parte stampata in 3D con un materiale ad alte prestazioni conferisce proprietà aggiuntive che il materiale stampato in 3D non può ottenere autonomamente. Tali proprietà includono una maggiore resistenza, conduttività o resistenza chimica. Esistono molte opzioni per il rivestimento delle parti realizzate con la stampa 3D SLS ed è anche possibile stratificare diversi rivestimenti per ottenere diverse proprietà. Questa sezione contiene una breve spiegazione di ciascuna opzione e dei suoi potenziali vantaggi.

Metallo

Il rivestimento delle parti stampate in 3D in metallo può essere effettuato mediante galvanizzazione, nota anche come elettrodeposizione. Questo processo consiste nel rivestire la parte stampata in 3D con uno spray conduttore e immergerla successivamente in un bagno galvanico, in cui una corrente elettrica trasferisce il metallo da un materiale di partenza (l'anodo) alla superficie della parte stampata in 3D (il catodo).

Le parti possono essere galvanizzate utilizzando molti metalli, tra cui cromo, nichel, zinco e titanio. È anche possibile stratificare più metalli in sequenza in modo tale da ottenere il giusto equilibrio di proprietà meccaniche, elettriche ed estetiche.

Sebbene sia possibile galvanizzare le parti realizzate con la stampa 3D SLS utilizzando una configurazione domestica o fai da te, gli utenti inesperti rischiano di esporsi a sostanze chimiche pericolose e di non riuscire a ottenere un risultato di qualità. Per le parti strutturali, consigliamo di inviare le parti a un produttore a contratto specializzato. Scarica il whitepaper per visualizzare un elenco dei servizi di galvanizzazione per regione e volume del progetto.

La parte raffigurata di seguito è stata galvanizzata con nichel da RePliForm, Inc.

Il nostro pezzo di prova, prima e dopo la galvanizzazione. La parte galvanizzata è di color argento e di aspetto lucido.

La resistenza del metallo: strategie e casi d'uso per la galvanizzazione di parti SLA

Scopri come i team ingegneristici aggiungono il metallo alle stampe 3D in resina e perché le parti metalliche ibride possono aprire la strada a una gamma incredibile di applicazioni, incluse resistenza e robustezza delle parti per utilizzo finale e molto altro ancora.

Ceramica

I rivestimenti in ceramica, come quelli realizzati da Cerakote, vengono applicati sotto forma di pellicola sottile spruzzando un polimero con additivi a base di ceramica direttamente sulla parte. Non occorre applicare un primer, anche se le parti devono essere sottoposte a una sabbiatura accurata con materiali specifici e pulite con un prodotto per la rimozione di cera e grassi per evitare che rimangano elementi contaminanti sulla superficie. Cerakote offre formulazioni sia per la polimerizzazione ad aria che per quella in forno.

I rivestimenti in ceramica sono tra le soluzioni più performanti all'interno delle tecniche avanzate di post-elaborazione. Le parti sono resistenti alle sostanze chimiche e alle sollecitazioni meccaniche e sono disponibili diverse opzioni di colore. Cerakote propone anche prodotti specialistici resistenti alla corrosione, a basso attrito e dotati di altre proprietà.

Cerakote mette a disposizione sul proprio sito web un elenco di applicatori certificati e offre anche certificazioni per le officine che desiderano acquisire competenze relative al rivestimento in ceramica in-house.

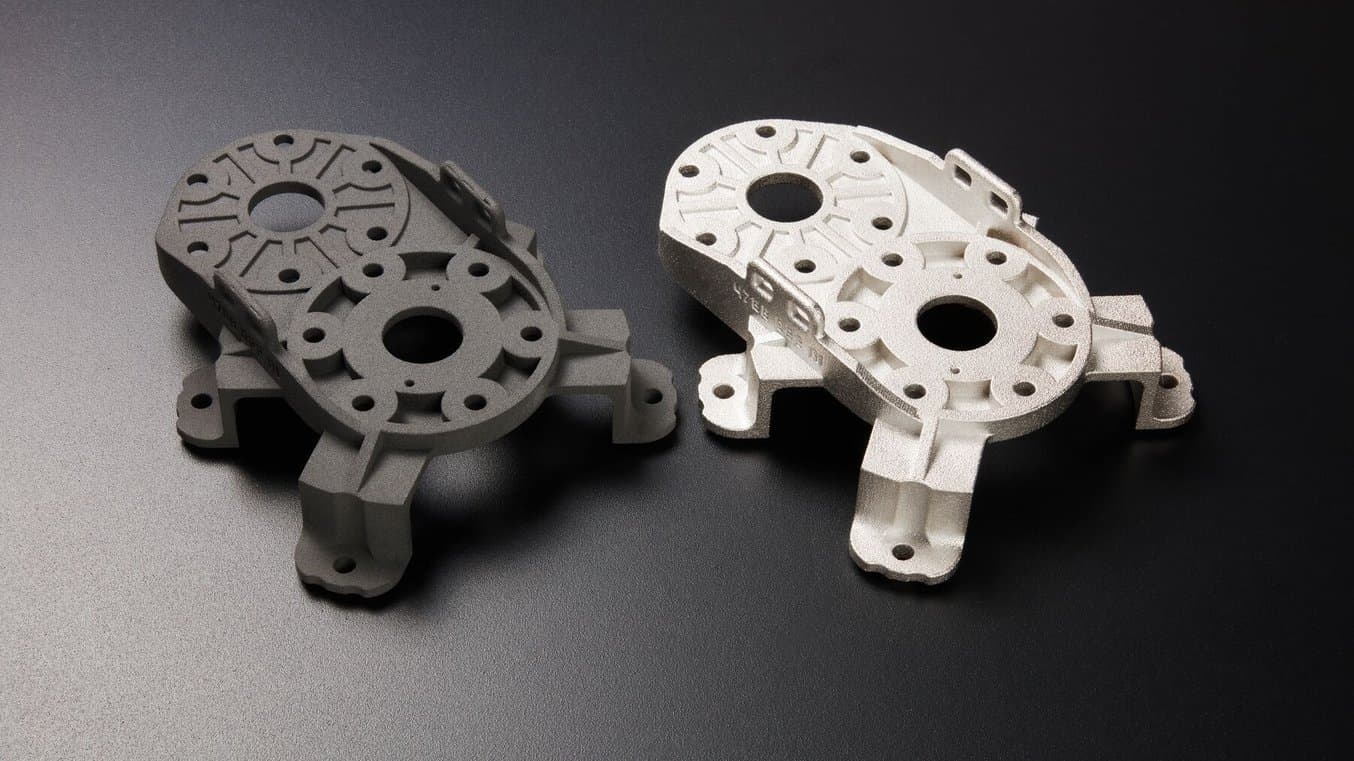

La parte raffigurata di seguito è stata rivestita con Cerakote H-140 Bright White da personale esperto.

Il nostro pezzo di prova, prima e dopo il rivestimento con Cerakote H-140 Bright White. La parte rivestita è bianca e dall'aspetto opaco.

Come creare parti stampate in 3D ad alte prestazioni con rivestimenti in ceramica avanzati

Guarda il webinar per scoprire come i rivestimenti in ceramica Cerakote possono migliorare le prestazioni delle parti stampate in 3D.

Guida completa al rivestimento in ceramica Cerakote per parti stampate in 3D con SLA e SLS

Questo whitepaper spiega come ricoprire con il rivestimento ceramico Cerakote le parti stampate in 3D tramite stereolitografia (SLA) e sinterizzazione laser selettiva (SLS).

Polvere

Il rivestimento in polvere è un'applicazione a secco di polimeri in polvere su un materiale di substrato. Viene applicato elettrostaticamente e polimerizzato con il calore e/o la luce. Molti materiali per il rivestimento in polvere devono essere lavorati a temperature molto elevate. Per questa ragione, non è possibile utilizzare come substrato le termoplastiche, come quelle generalmente utilizzate dalle stampanti 3D SLS. Tuttavia, alcuni materiali per il rivestimento in polvere, applicabili a temperature operative più basse, possono essere utilizzati con le parti realizzate tramite stampa 3D SLS.

I rivestimenti in polvere polimerizzabili con raggi UV sono stati sviluppati specificamente per substrati sensibili al calore. Anche questi rivestimenti sono applicati elettrostaticamente e fatti fluire a basso calore. Una volta che la polvere si è fusa, il rivestimento è esposto a luce ultravioletta ad alta intensità, che la polimerizza. Le polveri UV richiedono molto meno calore e tempo di lavorazione rispetto ai rivestimenti in polvere termoindurenti, pur fornendo proprietà prestazionali comparabili, senza danneggiare o deformare la parte stampata.

Analogamente ad altri tipi di rivestimento, quello in polvere può aumentare la resistenza chimica, la durezza della superficie e la resistenza meccanica. Il rivestimento in polvere è particolarmente adatto a rivestimenti spessi e a geometrie che sarebbero difficili da raggiungere o da rivestire uniformemente con un processo di applicazione liquido, come la verniciatura o l'immersione, nel quale il materiale può colare e gocciolare.

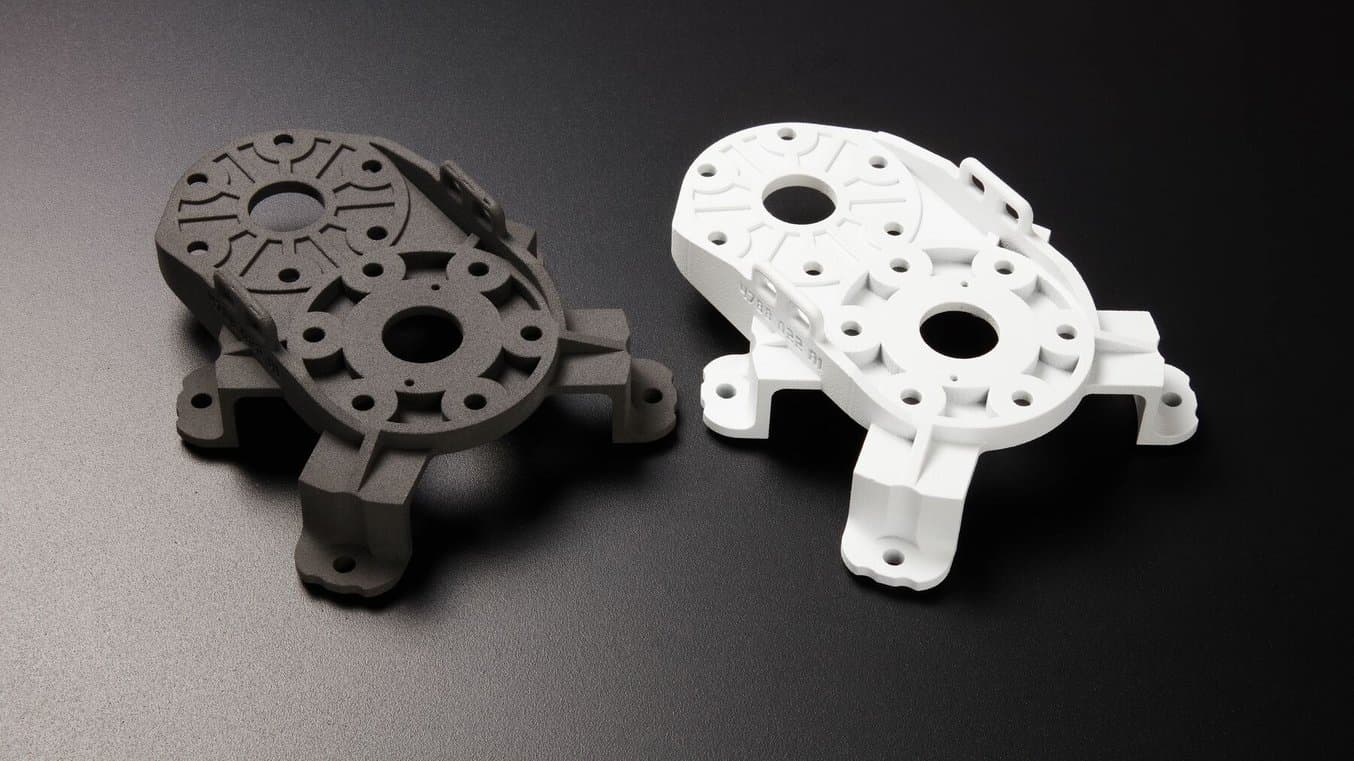

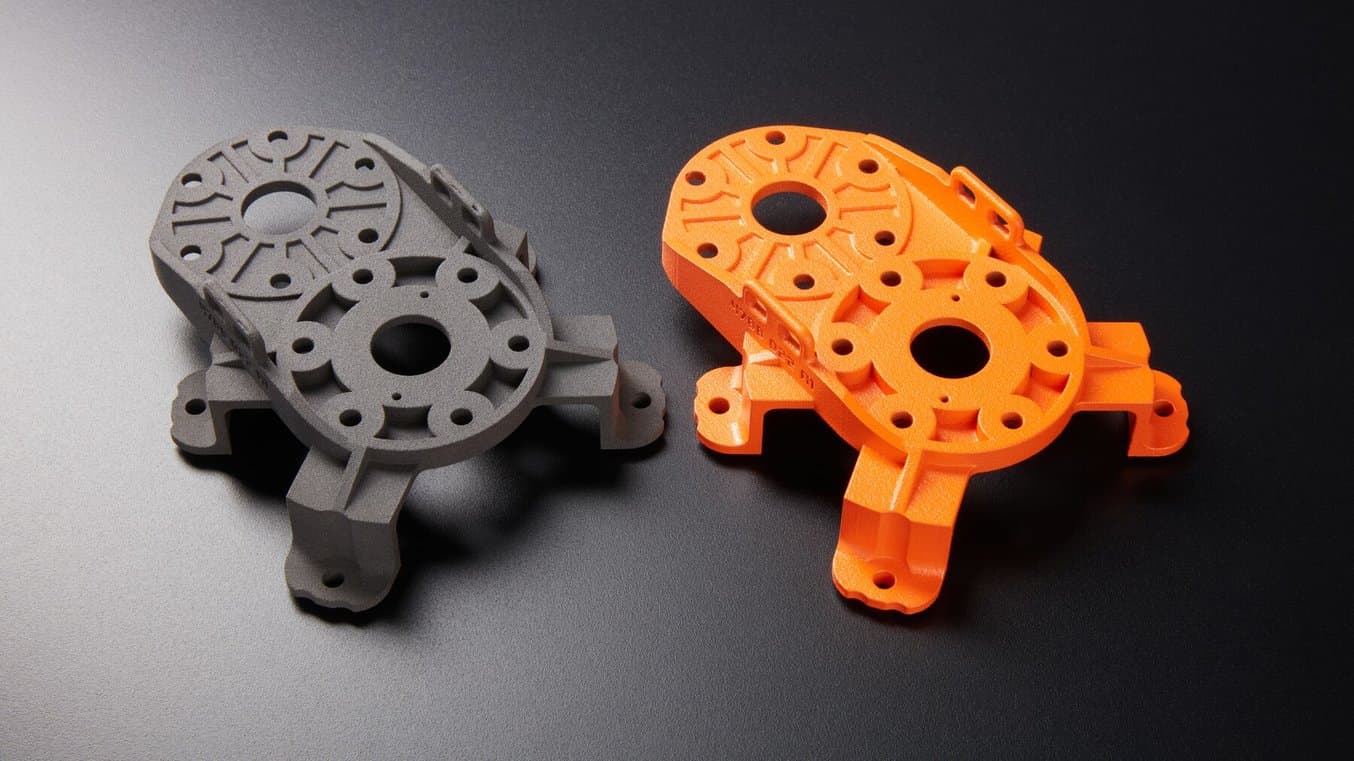

La parte raffigurata di seguito è stata rivestita da Keyland Polymer usando la propria polvere polimerizzata ai raggi UV UVMax.

Il nostro pezzo di prova, prima e dopo il rivestimento in polvere. La parte rivestita è di colore arancione brillante e di aspetto semilucido.

Polimero liquido

Esistono sul mercato numerosi rivestimenti polimerici liquidi che conferiscono diversi livelli di levigatezza e resistenza chimica. Possono essere trasparenti, colorati oppure opachi; possono essere applicati tramite immersione, con un pennello o a spruzzo. Si possono ottenere a partire da sostanze chimiche diverse, come resina epossidica, lacca e poliuretano.

Per quanto riguarda i materiali e i metodi di applicazione, esistono molte variazioni sia in termini di prestazioni che in termini di difficoltà di applicazione. Alcuni di questi possono essere acquistati nei negozi di ferramenta e applicati con una configurazione minima; altri richiedono configurazioni di tipo industriale per l'applicazione.

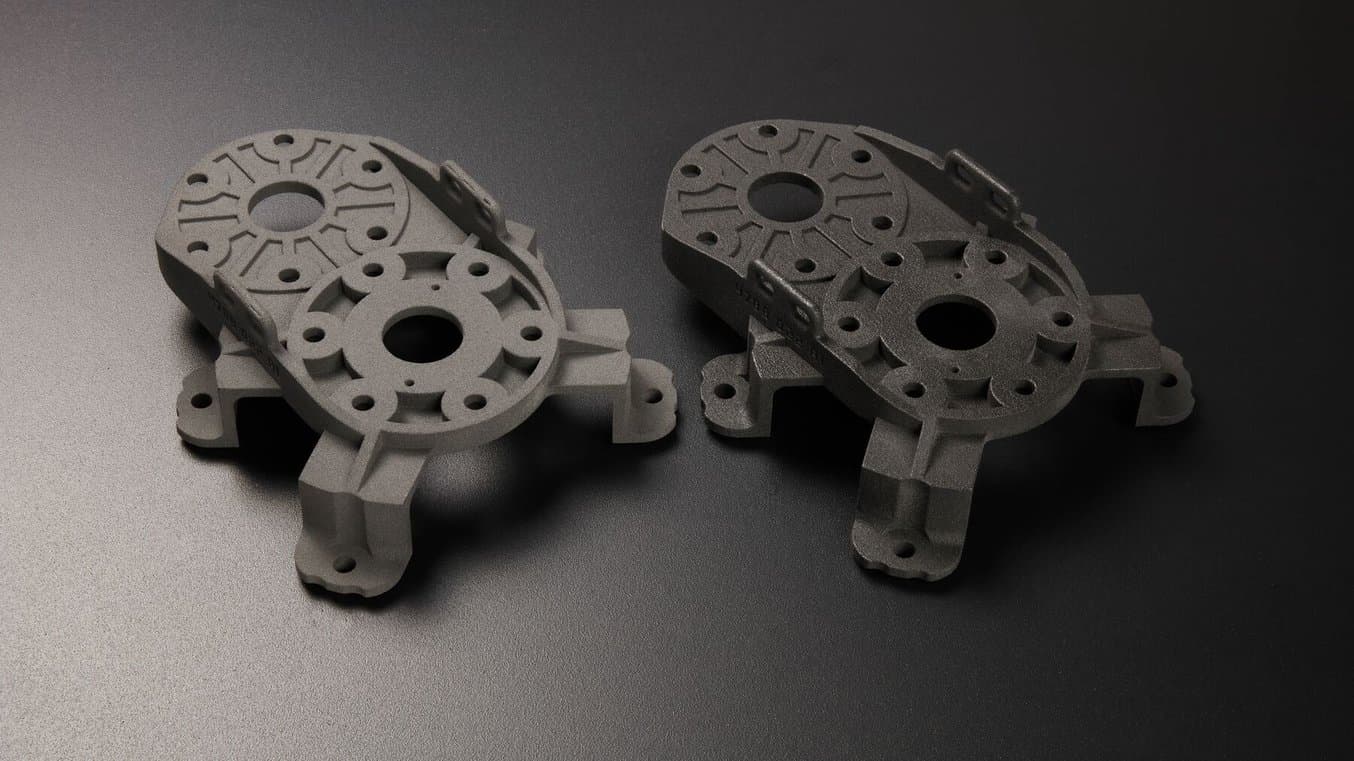

La parte raffigurata di seguito è stata rivestita con un'economica vernice spray trasparente lucida.

Il nostro pezzo di prova, prima e dopo il rivestimento trasparente. La parte rivestita è di colore grigio scuro e di aspetto semilucido.

Opzioni per la colorazione delle parti SLS

Che si tratti di prototipi o di parti finali, può capitare di voler modificare totalmente o parzialmente il colore di una parte. La tintura consente di ottenere un colore uniforme e semipermanente, anche nelle cerniere e nelle cavità interne, ma non è possibile utilizzare questa tecnica per schiarire una parte. La verniciatura, invece, garantisce maggiore controllo e personalizzazione, ma è un processo che richiede più interventi manuali e può danneggiarsi con l'abrasione o l'uso intensivo.

Tintura

Poiché le parti realizzate con la stampa 3D SLS sono porose, è possibile colorarle con tinture di uso comune. Molti materiali per la stampa 3D SLS sono a base di nylon o poliammide, utilizzati anche nel settore tessile, per cui i coloranti per tessuti progettati per essere usati con i materiali sintetici dovrebbero essere adatti.

La tintura delle parti stampate in 3D può essere eseguita con materiali domestici, in vasche industriali o con qualsiasi livello di complessità intermedio. Qualunque sia la configurazione scelta, le parti stampate in 3D con un materiale a base di nylon, come quelle prodotte dalle stampanti della serie Fuse, non dovrebbero richiedere passaggi particolari: le istruzioni fornite dal produttore della tintura dovrebbero essere sufficienti.

Poiché non esistono grandi barriere all'ingresso, sia in termini di costi che di competenze richieste, la tintura è un ottimo modo per sperimentare una post-elaborazione avanzata delle stampe 3D SLS. Inoltre, essendo facilmente scalabile, è adatta anche per applicazioni di produzione.

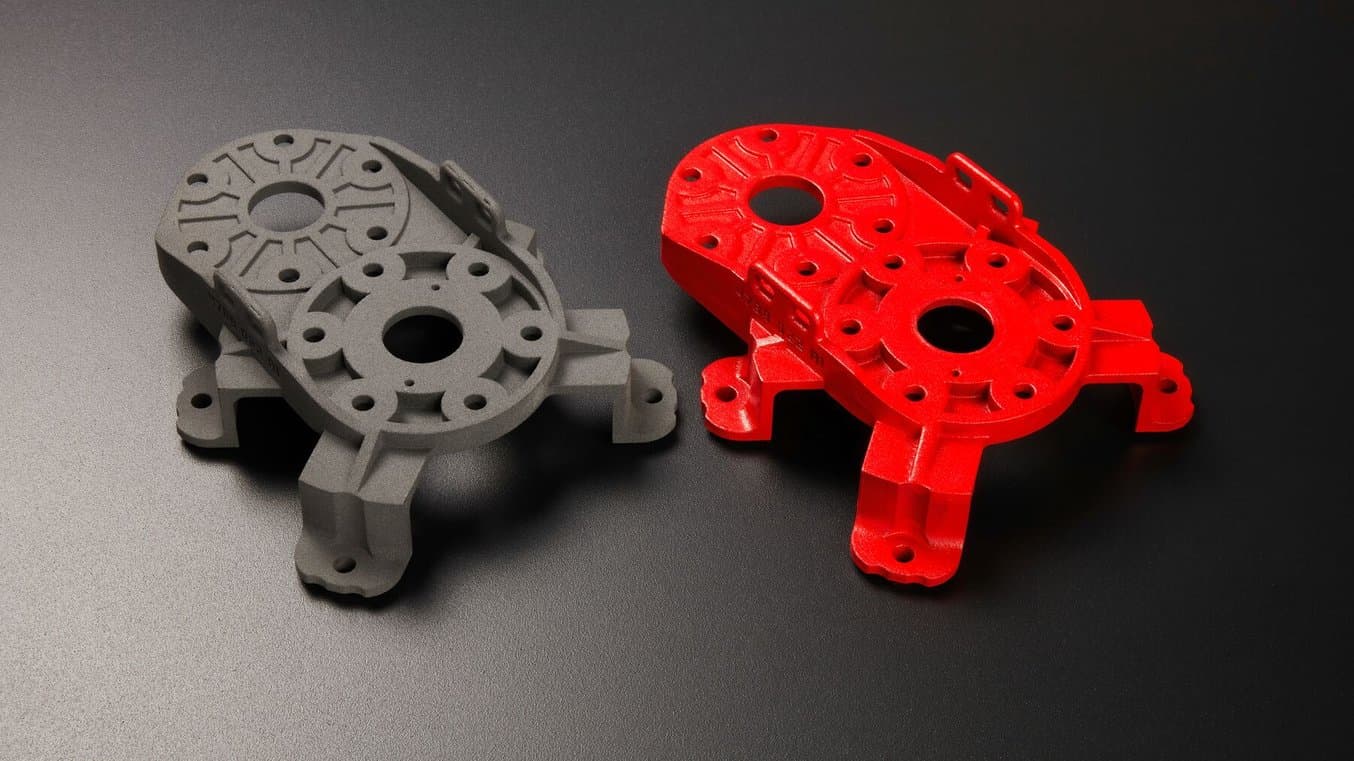

Le parti raffigurate di seguito sono state tinte con il colorante per tessuti RIT.

Il nostro pezzo di prova, prima e dopo la tintura. Una parte tinta è di colore nero e di aspetto opaco e l'altra è di colore rosso scuro e opaca.

Verniciatura

La verniciatura è da preferire alla tintura se le parti devono essere colorate con tonalità vivaci o se devono corrispondere a un preciso colore di riferimento. La verniciatura spray offre la copertura più uniforme e una più semplice scalabilità, mentre quella a mano assicura una maggiore precisione. Sia le vernici acriliche che quelle a smalto si prestano bene alle parti SLS. Potrebbero andar bene anche altre vernici, ma Formlabs non le ha testate a fondo.

Per garantire la massima adesione, occorre applicare un primer specifico per i materiali plastici. Il primer spray garantisce una copertura più uniforme. Inoltre, per accelerare il processo di asciugatura si può utilizzare una pistola termica o un asciugacapelli.

Per un tutorial approfondito sulla verniciatura spray delle stampe 3D, consulta la nostra guida all'applicazione del primer e alla verniciatura.

La parte raffigurata di seguito è stata verniciata con una vernice spray economica.

Il nostro pezzo di prova, prima e dopo la verniciatura. La parte verniciata è di colore rosso brillante e di aspetto lucido.

Soluzioni di stampa 3D SLS

Vuoi implementare la stampa 3D SLS in-house e affiancarla a una delle tecniche di levigazione, rivestimento o verniciatura descritte in questo documento? Formlabs è un fornitore affidabile di soluzioni di stampa 3D accessibili per organizzazioni di tutte le dimensioni, il cui articolo di punta è la stampante 3D SLS Fuse 1+ 30W.

Vuoi toccare con mano un materiale SLS? Richiedi la spedizione di un campione gratuito.