Come PSYONIC ha sviluppato una mano bionica avanzata accessibile con la produzione additiva

Circa 50 milioni di persone nel mondo hanno subito un'amputazione1 in seguito a un trauma fisico. L'ingresso nel mondo delle protesi può risultare doloroso per chi si sta riprendendo da un'emergenza medica. La maggior parte delle persone desidera poter tornare a guidare un'auto, allenarsi in palestra, occuparsi della casa e così via. Ma molte delle protesi tradizionali sono rudimentali, costose e fragili. Al giorno d'oggi, solo il 10% delle persone che necessitano di un braccio protesico avanzato può permettersi questa spesa.

PSYONIC, azienda nota per aver creato la Ability Hand, sta cercando di rivoluzionare il mercato. Progettata e prodotta in-house con metodi di produzione ibrida, tra cui stampa 3D, iniezione, stampaggio in silicone e lavorazione meccanica CNC, la Ability Hand si propone di ripristinare la normale mobilità dell'arto.

Cosa è riuscita a fare PSYONIC grazie alle stampanti 3D SLS di Formlabs?

- Creare da zero una protesi per arti superiori unica nel settore, coperta da Medicare e approvata dall'Agenzia per gli alimenti e i medicinali degli Stati Uniti (FDA).

- Eseguire in-house la prototipazione rapida per migliorare il design e la funzionalità della Ability Hand sulla base del feedback delle persone che la utilizzano.

- Sviluppare un metodo di produzione ibrida efficace per offrire la Ability Hand a un prezzo accessibile.

- Aiutare i pazienti a ritornare alla loro vita di sempre, come nel caso del sergente Garrett Anderson.

- Aumentare la convenienza e l'accessibilità per i pazienti dal 10 al 75%.

- Utilizzare nuovi materiali di stampa 3D robusti e resistenti agli urti per creare parti per utilizzo finale durevoli.

In questo articolo scopriremo come Aadeel Akhtar e James Austin, rispettivamente amministratore delegato e capo ingegnere meccanico di PSYONIC, hanno costruito la Ability Hand, perché questo mercato è così poco considerato e perché la stampa 3D è stata una parte essenziale della loro strategia di ingresso nel mercato. Incontreremo anche il sergente Garrett Anderson, uno dei primi utilizzatori della Ability Hand.

La necessità di una soluzione migliore per gli arti superiori

Nel 2005, mentre era di stanza in Iraq, il veicolo del sergente Garrett Anderson è stato colpito da una bomba esplosa sulla strada. Oltre a una diagnosi di lievi lesioni cerebrali da trauma e alla frattura della mandibola, si è resa necessaria l'amputazione del braccio destro al di sotto del gomito. Al suo rientro a casa, si è iscritto alla Illinois State University, ha ottenuto una laurea e un master e ha anche avuto due bambini. Tuttavia, la sua condizione di amputato lo poneva di fronte a diverse difficoltà nella vita quotidiana.

Il mercato odierno degli arti artificiali è antiquato e spesso per le funzioni di base si utilizzano ancora gli uncini. Nonostante i rapidi progressi in altri importanti settori della medicina, il campo delle protesi è rimasto piuttosto indietro.

Dopo un po' di tempo, Anderson è entrato in contatto con un giovane studente di dottorato di ricerca: Aadeel Akhtar. Come Anderson, Akhtar non era soddisfatto delle protesi disponibili sul mercato. "Ho sempre avuto questo sogno, fin da quando avevo sette anni. I miei genitori sono originari del Pakistan. Durante una delle mie visite a casa, ho visto per la prima volta una persona senza un arto. Aveva la mia età e aveva perso la gamba destra. Come stampella usava il ramo di un albero. Questo mi ha spinto a esplorare il campo delle protesi e a costruire dispositivi bionici avanzati, con l'intenzione di renderli accessibili per tutti.

L'amministratore delegato, Aadeel Akhtar, con la versione più recente della Ability Hand.

Realizzare una nuova protesi unica nel settore e lanciarla sul mercato non è stato semplice. "Negli ultimi sette anni abbiamo sviluppato nove prototipi diversi della Ability Hand, che oggi è disponibile in tutti gli Stati Uniti, è approvata dalla FDA e coperta da Medicare", ha affermato Akhtar.

Cosa si intende per produzione ibrida moderna

Sempre più aziende di qualsiasi dimensione usano la stampa 3D in-house per eseguire la prototipazione e immettere nuovi prodotti sul mercato. In ambiti in cui i costi di ricerca e sviluppo sono elevati, come nella produzione di dispositivi medici, la stampa 3D si è rivelata uno strumento essenziale a disposizione dei team ingegneristici.

Perché sia davvero avanzata, una protesi non solo deve essere in grado di rispondere velocemente agli stimoli e fornire un feedback sensoriale reale, ma deve anche essere resistente e leggera, per non rompersi durante le mansioni quotidiane e non provocare fatica o disagio quando usata per molte ore. Si tratta di una combinazione di caratteristiche molto difficile da ottenere.

Cosa è cambiato nella produzione di questi dispositivi che ha permesso a una piccola azienda come PSYONIC di rivoluzionare il mercato delle protesi?

- La stampa 3D viene usata nella prototipazione e nello sviluppo dei prodotti da decenni. Due dei suoi sviluppi più recenti, ovvero la sinterizzazione laser selettiva (SLS) e la stereolitografia (SLA), stanno diventando sempre più diffuse in ambito di produzione.

- Grazie al perfezionamento della tecnologia, che consente di ottenere un elevato rendimento e parti per utilizzo finale di alta qualità, nonché a una varietà di materiali migliorati, la stampa 3D è pratica per la creazione di nuovi dispositivi medici.

- Oltre alla fabbricazione diretta di parti per utilizzo finale, la stampa 3D offre straordinari vantaggi nella "produzione ibrida", nel ruolo di processo intermedio da affiancare a quelli tradizionali, ad esempio nella creazione di stampi, strumenti, modelli, dime e fissaggi. In questi casi si parla di creazione rapida di attrezzature e supporti di produzione.

Austin ha commentato: "Per le startup in generale, ma in particolare per PSYONIC, è estremamente importante combinare metodi di produzione diversi. Viste le nostre dimensioni, non avremmo potuto competere con altre aziende produttrici di protesi affidandoci esclusivamente alla produzione tradizionale. Tecniche come la lavorazione meccanica CNC e lo stampaggio a iniezione, soprattutto per eseguire la prototipazione di oggetti con più iterazioni, avrebbero avuto costi iniziali astronomici per noi. Ma grazie all'avvento della stampa 3D, con le sue numerose soluzioni, siamo riusciti a realizzare la prototipazione rapida, a cambiare le iterazioni e a produrre su scala ridotta e a basso costo. La stampa 3D, e specialmente le stampanti 3D di Formlabs, si sono rivelate fondamentali per il processo di sviluppo di una piccola startup come la nostra.

Diamo uno sguardo ad alcune soluzioni di stampa 3D in-house che PSYONIC ha utilizzato per creare la Ability Hand.

Stampi in-house per fibra di carbonio

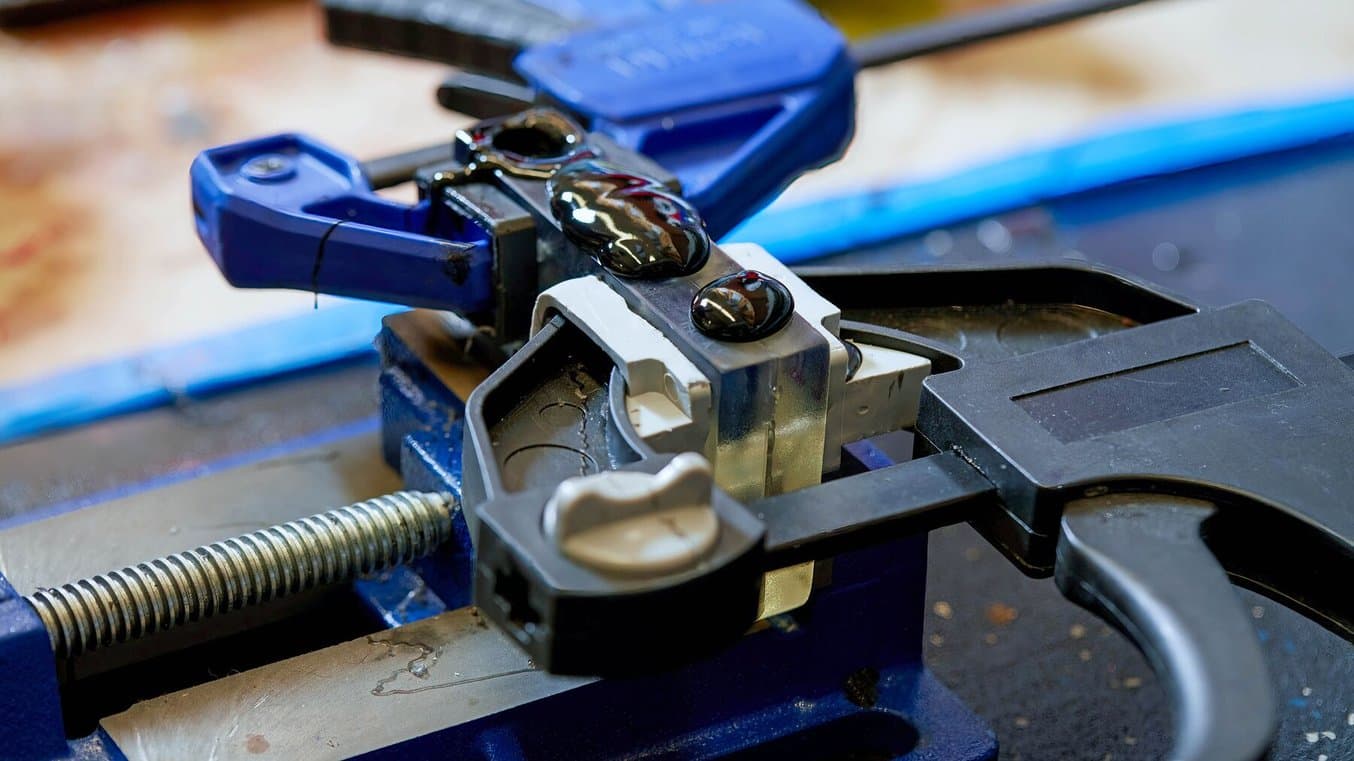

Lo stampaggio in fibra di carbonio in-house ha aiutato PSYONIC a migliorare il design della Ability Hand.

La fibra di carbonio è un ottimo straordinario: aumenta la resistenza e la rigidità complessive della Ability Hand, ma allo stesso tempo ne riduce il peso. Tuttavia, gli stampi tradizionali sono costosi e rendono proibitive l'iterazione e la creazione del numero richiesto di stampi per la produzione in piccoli lotti. Oggi però le aziende non devono più scegliere tra la produzione additiva e la lavorazione meccanica CNC tradizionale, perché possono sfruttare entrambe le soluzioni.

Come ci spiega Austin: "La stampa 3D SLA era molto importante durante la prime iterazioni dello stampo per la fibra di carbonio. Non avevamo le risorse per produrre stampi per la fibra di carbonio, ad esempio, mediante lavorazione meccanica. Quindi abbiamo deciso di produrli con la High Temp Resin, un materiale fragile ma resistente al calore che ci ha permesso di pressare i fogli di fibra di carbonio fino a ottenere la forma desiderata, inserirli in un forno per la polimerizzazione ad alte temperature e infine farli aderire alla nostra mano".

Gli stampi realizzati in 3D per la produzione di parti in fibra di carbonio consentono di ridurre i costi e i tempi di produzione. I team ingegneristici possono stampare in 3D lo stampo in poche ore, in modo diretto e a basso costo, senza doverlo intagliare e senza ricorrere alla lavorazione meccanica CNC. Con la High Temp Resin e la Rigid 10K Resin, aziende emergenti del settore medicale come PSYONIC possono inoltre realizzare stampi di forme complesse ed estremamente dettagliati, che sarebbero difficili da produrre con i metodi tradizionali.

Austin ha impiegato la High Temp Resin per creare più stampi e al contempo testare il design in modo affidabile. Come ci ha spiegato: "Se non eravamo soddisfatti della forma ci bastava modificarla nel nostro strumento CAD, inviarla nuovamente alla stampante 3D ed eseguire iterazioni con un nuovo blocco di High Temp Resin. Alla fine siamo tornati alla lavorazione meccanica degli stampi per motivi di sostenibilità a lungo termine, ma per la prototipazione iniziale e i test a breve termine, la High Temp Resin e la stampante Form 3 sono state davvero utili." La High Temp Resin ha una temperatura di distorsione termica di 238 °C a 0,45 MPa e può sopportare il calore e la pressione di un autoclave.

Produzione di parti in fibra di carbonio con stampi realizzati in 3D

Scarica questo whitepaper contenente linee guida per la progettazione di stampi compositi e guide dettagliate ai metodi di pre-preg e laminazione manuale per la creazione di parti in fibra di carbonio.

Ingegneria inversa

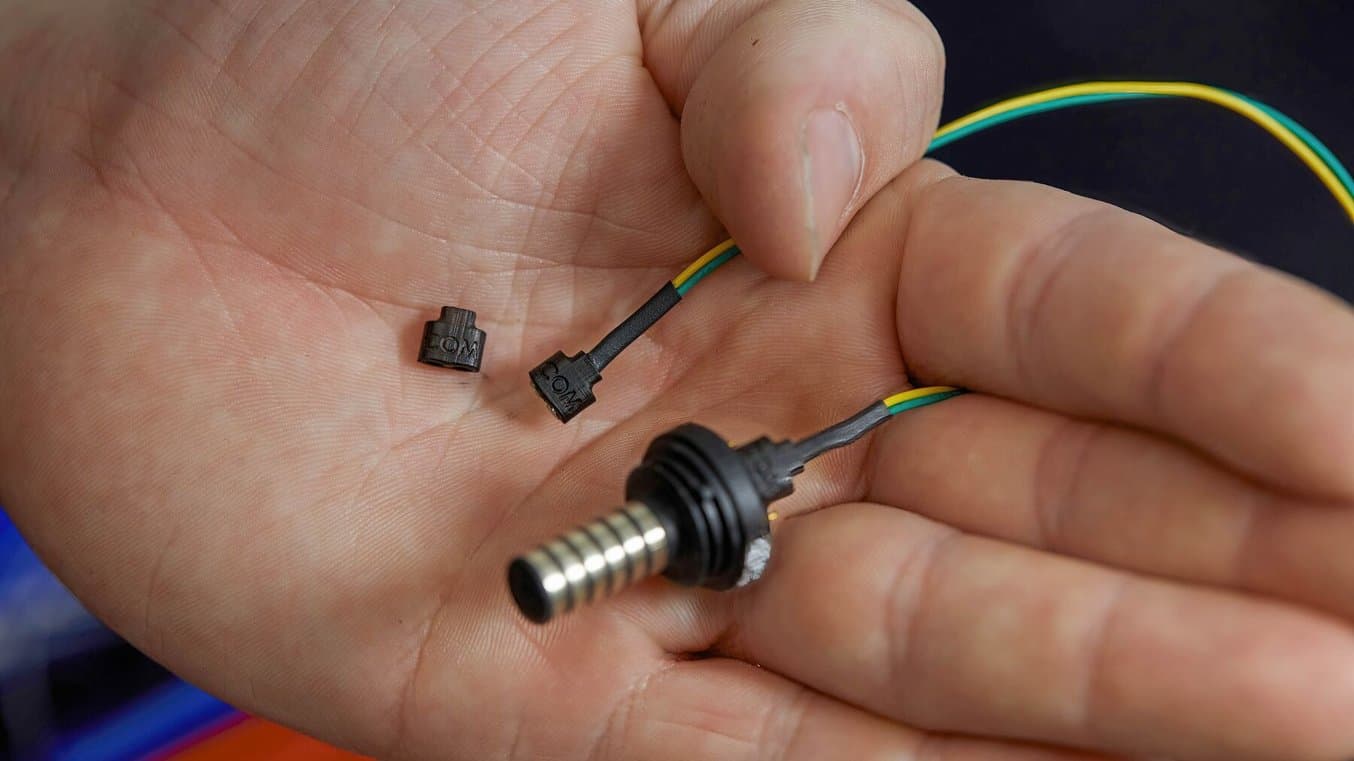

Per ridurre i costi, PSYONIC ha realizzato dei connettori di piccole dimensioni tramite ingegneria inversa.

L’ingegneria inversa è un ottimo modo per creare design digitali a partire da parti fisiche ed è molto utile ai team ingegneristici per eseguire la prototipazione. Un team ingegneristico specializzato può usare una stampante 3D per sottoporre rapidamente le parti a ingegneria inversa e ridurre i ritardi di produzione.

Chi lavora nel settore medico sa quanto siano costose le parti originali: a volte, anche la sostituzione di piccoli attacchi può arrivare a costare centinaia di dollari. Per piccole aziende come PSYONIC, il costo di parti sostitutive originali può essere proibitivo.

Perciò PSYONIC ha cercato una soluzione, affidandosi alle stampanti 3D in-house per velocizzare lo sviluppo e ridurre i costi. "A volte dobbiamo trovare parti compatibili con prodotti di altre aziende. Come molti altri articoli del settore medico, queste sono reperibili sul mercato ma a un costo esorbitante. Se le parti sono piccole, abbiamo la possibilità di eseguire l'ingegneria inversa sulla forma e in seguito produrle autonomamente in-house", ha affermato Austin.

Scansione 3D e stampa 3D per l'ingegneria inversa e altre applicazioni

Scarica questo whitepaper per scoprire la complementarietà della scansione e della stampa 3D nel processo di ingegneria inversa. Il rapporto include una panoramica degli scanner 3D attualmente disponibili sul mercato.

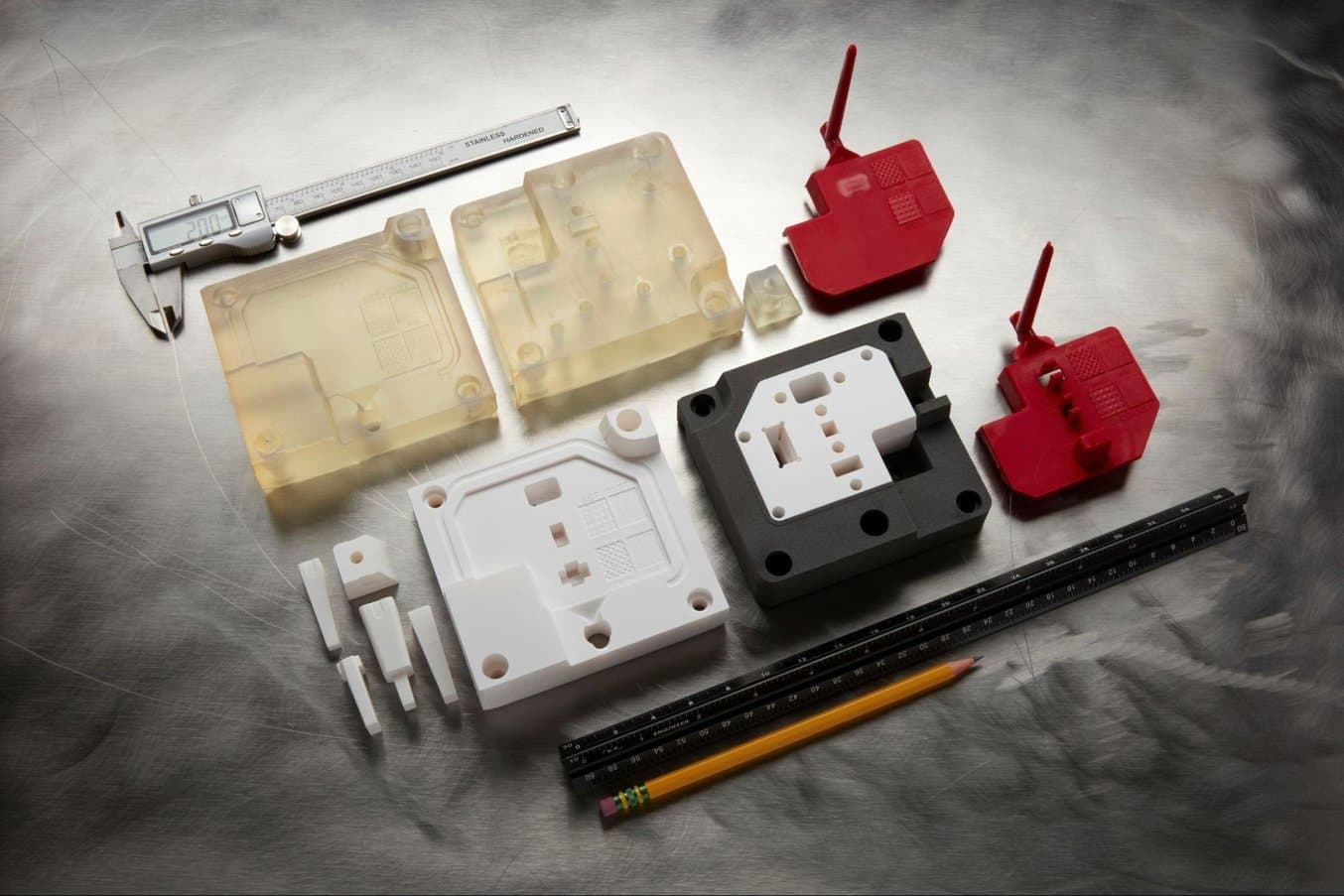

Creazione rapida di attrezzature per lo stampaggio a iniezione e in silicone

Includere lo stampaggio a iniezione per volumi ridotti nel processo di sviluppo di dispositivi medici potrebbe essere estremamente utile a molti team ingegneristici. Quando viene creato un nuovo prodotto, un modo efficace e conveniente per colmare la distanza tra prototipazione e produzione di massa con costose attrezzature rigide è produrre piccoli lotti di parti per utilizzo finale attraverso la creazione rapida di attrezzature. Per ridurre i costi, il team di PSYONIC ha iniziato stampando in 3D tutte le parti della Ability Hand, incluse le dita. Presto si sono resi conto che le dita dovevano essere più robuste e hanno quindi iniziato a realizzare in 3D gli stampi anziché direttamente le dita.

Akhtar ha parlato di questa transizione affermando: "Alcune delle sfide più complesse riguardavano trovare soluzioni a basso costo per produrre mani protesiche più resistenti delle altre presenti sul mercato. Nelle fasi iniziali, stampavamo in 3D l'intera protesi in modo che fosse davvero conveniente. Ma poi, parlando con centinaia di pazienti e medici, abbiamo riscontrato che quella mano bionica da 50 000 $ tendeva a rompersi facilmente. Poiché erano realizzate con componenti rigidi, capitava che le dita si spezzassero in corrispondenza delle giunture quando la mano urtava anche solo il bordo di un tavolo. Le dita umane, invece, sono flessibili: se colpiscono qualcosa, si flettono per poi recuperare la loro posizione originale. Questa era esattamente la funzionalità che volevamo avesse la nostra protesi affinché fosse davvero durevole."

Per creare gli stampi, come prima cosa il team ha iniziato a usare le stampanti 3D a modellazione a deposizione fusa (FDM). Queste macchine offrono stampe rapide ed economiche, ma spesso non sono adatte ad affrontare situazioni con pressioni elevate. Gli stampi devono essere perfettamente lisci e stampati ad alta risoluzione, il che rende la stampa SLA una soluzione più adatta. Austin ha poi proseguito: "Avevamo già usato a lungo il processo di stampaggio delle dita con stampi realizzati tramite FDM. Questi, tuttavia, presentavamo alcuni problemi di iniezione, soprattutto in termini di omogeneità della finitura superficiale. Infatti erano visibili le tipiche striature degli oggetti stampati tramite FDM, che vengono realizzati strato per strato. Di conseguenza, anche gli articoli realizzati tramite stampaggio presentavano queste finiture striate poco gradevoli. Una volta passati alla Clear Resin, siamo stati in grado di ottenere una finitura superficiale più liscia grazie alla maggiore risoluzione. Abbiamo quindi prodotto questi stampi prendendo l'impronta negativa delle dita, aggiungendo una cavità di questa forma all'interno di un blocco solido e aggiungendo canali e fori per iniettare un silicone a due componenti. Una volta progettato e realizzato lo stampo su una stampante 3D, posizionavamo un osso stampato in 3D al suo interno per formare la parete scheletrica del dito".

Ha poi proseguito: "In seguito fissavamo intorno all'osso lo stampo in Clear Resin, miscelavamo il silicone a due componenti con polimerizzazione al platino per poi iniettarlo manualmente nello stampo con una siringa e riempire completamente la forma del dito. Una volta terminato, avevamo ottenuto il nostro dito perfetto. Abbiamo usato questi stampi per moltissime volte. Una volta aperti, puoi riutilizzarli decine e decine di volte. L'unica limitazione è che la Clear Resin si usura nel tempo, anche solo a causa della manipolazione. Ma basta eseguire un altro ciclo di stampa ed entro 24 ore, grazie all'alta risoluzione di stampa, otteniamo un altro stampo, pronto per realizzare altre dita".

Per creare stampi e parti per utilizzo finale di alta qualità, Austin ha usato la Form 3 alla massima risoluzione possibile (25 micron). Come ci ha riferito: "Stampiamo con la massima risoluzione possibile per tutti i nostri materiali. In questo modo, le parti in Tough 1500 Resin aderiscono perfettamente tra loro: sia all'interno della mano sia intorno ai componenti interni. Eventuali variazioni o tolleranze potrebbero provocare un'eccessiva frizione durante il movimento, oppure i pezzi corrispondenti potrebbero disallinearsi. Per questo motivo devono essere il più precisi possibile per raggiungere un'aderenza e una funzionalità ottimali. Per quanto riguarda gli stampi, il motivo per cui applichiamo la massima risoluzione è dato dalla nostra esigenza di ottenere una finitura superficiale il più possibile liscia. In seguito li laviamo accuratamente con la Form Wash per ottenere una superficie estremamente levigata, che si rifletterà nel silicone con cui stampiamo le parti successivamente."

Guida alla creazione rapida di attrezzature

In questo whitepaper scoprirai di più su come combinare la creazione rapida di attrezzature con processi di produzione tradizionali come lo stampaggio a iniezione, la termoformatura o la fusione.

Applicazione del feedback dei clienti durante la prototipazione rapida

Negli ultimi anni PSYONIC ha realizzato prototipi di numerosissime parti, integrando il feedback dei clienti nella progettazione della Ability Hand.

La prototipazione rapida ha un ruolo fondamentale nel processo di sviluppo di qualsiasi nuovo dispositivo. Nel caso dei dispositivi medici, il feedback di pazienti e utenti finali è molto importante. Le aziende produttrici di dispositivi medici passano in rassegna centinaia di prototipi di una singola parte prima di iniziare i test sul campo. Ciò avviene solo dopo aver raggiunto uno standard di rigore sufficiente per ottenere la conformità con regolamenti e normative cliniche. Austin ha affrontato tutti questi passaggi durante i test della Ability Hand: "È capitato varie volte che la protesi si rompesse in un modo che non avevo previsto, ma mi sono reso conto che risolvere il problema era facile. Ho cambiato il pezzo, l'ho implementato, ho realizzato un prototipo, l'ho testato e infine integrato in una nuova Ability Hand, il tutto nel giro di una o due settimane".

Austin ci ha riferito: "Cerchiamo sempre di bilanciare i nostri metodi di produzione per ottimizzare ciò che dobbiamo fare in un particolare momento. Molti dei nostri prototipi vengono inizialmente prodotti in plastica stampata tramite FDM o in resina stampata tramite SLA. Ma a volte, dopo aver stabilito il design finale, decidiamo produrne di nuovi utilizzando, ad esempio, la lavorazione meccanica CNC in metallo, che è più complessa e costosa ma più resistente a lungo termine. Alcune parti realizzate in resina tramite stampa SLA vanno bene così come sono, mentre altre risultano più resistenti una volta riprodotte in metallo. Poter scegliere tra queste opzioni significa che siamo liberi di combinarle tra loro per ottimizzare ogni singola parte e assicurarci di ottenere sempre il risultato migliore. Un costo di produzione minimo per prestazioni massime".

Stampa 3D di parti per utilizzo finale

Austin con un nuovo lotto di parti per utilizzo finale stampate in Tough 1500 Resin.

Grazie ai recenti progressi dei materiali di stampa 3D, le parti che escono dalla stampante sono spesso già pronte per essere usate come modelli destinati alla clientela o anche come parti per utilizzo finale, il che riduce la necessità di costose attrezzature tradizionali e i tempi di realizzazione.

Stampando con la Tough 1500 Resin, Austin si è reso conto che si trattava di un materiale eccellente per creare molte parti per utilizzo finale per la Ability Hand.

"Anche se ricorriamo alla stampa 3D SLA principalmente per i prototipi, la utilizziamo in larga parte anche per parti per utilizzo finale. In particolare, la Tough 1500 Resin offre prestazioni superiori a qualsiasi altro materiale usato per la stampa 3D alla stessa risoluzione ed è molto più economica rispetto allo stampaggio a iniezione. Per i nostri progetti, la nostra scala di produzione e le esigenze fisiche delle parti in termini di resistenza, risoluzione, proprietà fisiche, resistenza termica e resistenza agli urti, non avremmo potuto trovare un materiale migliore della Tough 1500 Resin, per questo continuiamo a usarla in tutti i nostri dispositivi commerciali" dice Austin.

Richiedi un campione gratuito

Guarda e tocca con mano la precisione di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Dispositivi di resistenza estrema

La volontà di far crescere PSYONIC ha spinto Akhtar e il suo team a ricercare tecniche di produzione ibride e soluzioni ingegneristiche innovative. Successivamente, PSYONIC si è dedicata ad ampliare la scala di produzione per raggiungere utenti di tutto il mondo. Per ora questa espansione si concentra sul mercato nordamericano, con la produzione della Ability Hand che è andata incontro a una forte crescita alla fine del 2022.

"I nostri pazienti desiderano semplicemente svolgere senza difficoltà le loro attività quotidiane. Con i dispositivi in circolazione, spesso non riuscivano a eseguire le azioni più semplici. Noi siamo riusciti ad andare oltre. E questo è stato grazie a tutte le innovazioni che abbiamo integrato nel design della nostra Ability Hand" dice Akhtar. Anderson ha aggiunto: "Quest'anno, grazie al feedback sensoriale, sono riuscito a sentire per la prima volta la mano di mia figlia con la mia protesi".