Il settore della stampa 3D ha ricevuto molta attenzione dopo il 2010, quando i promotori dichiararono che queste tecniche avrebbero trovato ampio utilizzo nelle applicazioni per consumatori. Ma anche tralasciando la stampa 3D per i consumatori, le tecniche di produzione additiva hanno continuato ad avanzare rapidamente.

Le tecnologie industriali di stampa 3D si sono sviluppate concretamente in svariati modi, attraversando superando ostacoli critici quali la qualità di stampa, l’affidabilità e la distribuzione dei costi. Le recenti innovazioni in termini di attrezzature, materiali e software hanno reso la stampa 3D accessibile a una vasta gamma di attività, consentendo a sempre più aziende di utilizzare degli strumenti che in precedenza erano alla portata solo di pochi settori altamente tecnologici.

Oggigiorno, le stampanti 3D industriali accelerano l'innovazione e supportano le aziende in svariati settori, tra cui ingegneria, produzione, odontoiatria, medicina, istruzione, intrattenimento, gioielleria e audiologia.

Le stampanti 3D industriali possono rivoluzionare le aziende, abbassando i costi e i tempi di produzione. Ecco come scegliere quella che meglio soddisfa le esigenza della tua azienda.

Processi di stampa 3D industriali

La stampa 3D industriale è a disposizione delle aziende per una varietà di applicazioni, dai prototipi alle parti di produzione. Queste tecniche includono la modellazione a deposizione fusa (FDM), la stereolitografia (SLA), la sinterizzazione laser selettiva (SLS), la stampa a getto di materiale e la stampa 3D in metallo.

Un filo comune che attraversa molte di queste tecniche è la recente comparsa di stampanti 3D industriali molto versatili ma più compatte e accessibili, che hanno contribuito a ridurre gli investimenti iniziali da 100 000-200 000 $ a meno di 10 000 $.

Modellazione a deposizione fusa (FDM)

La modellazione a deposizione fusa (FDM), nota anche come fabbricazione a fusione di filamento (FFF), è un metodo di stampa che crea parti fondendo ed estrudendo un filamento termoplastico, che viene poi depositato sull’area di stampa dall’ugello della stampante, strato per strato.

La modellazione a deposizione fusa è la forma di stampa 3D più diffusa tra i consumatori, soprattutto grazie a un numero crescente di hobbisti. Ma le stampanti FDM industriali sono diffuse anche tra i professionisti.

-

Vantaggi della modellazione a deposizione fusa

La modellazione a deposizione fusa può essere utilizzata con un’ampia gamma di termoplastiche standard, come ad esempio l’acrilonitrile-butadiene-stirene (ABS), l’acido polilattico (PLA) e le loro varie miscele. Questo comporta un costo contenuto per l’investimento iniziale e i materiali. La modellazione a deposizione fusa è più adatta ai modelli Proof-of-Concept semplici e alla prototipazione a basso costo di parti semplici.

-

Svantaggi della modellazione a deposizione fusa

La modellazione a deposizione fusa offre una risoluzione e una precisione inferiori rispetto ad altre tecniche di stampa 3D industriale per le plastiche come la stereolitografia o la sinterizzazione laser selettiva. Questo vuol dire che non è l'opzione più adatta per la stampa di design complessi o parti con dettagli elaborati. Per ottenere una finitura di alta qualità sono necessari lenti processi di lucidatura meccanica e chimica, che richiedono molta manodopera. Alcune stampanti 3D FDM industriali utilizzano supporti solubili per ridurre al minimo queste problematiche e offrire una vasta gamma di termoplastiche ingegneristiche, ma hanno un costo decisamente elevato. Inoltre, nel caso di parti di grandi dimensioni, la stampa FDM tende a essere più lenta della stereolitografia o della sinterizzazione laser selettiva.

Le stampanti FDM (a sinistra) sono ideali per le forme semplici, ma, in confronto ad altri processi, come le stampanti SLA (a destra), sono meno adatte a design complessi e parti con caratteristiche complesse.

Stereolitografia (SLA)

Le stampanti SLA utilizzano un laser per polimerizzare la resina liquida, trasformandola in plastica indurita: questo processo viene chiamato fotopolimerizzazione. La stereolitografia è uno dei processi più apprezzati dai professionisti grazie all'alta risoluzione, alla precisione e alla versatilità dei materiali.

La Form 3L di Formlabs, una stampante 3D SLA di grande formato, è capace di stampare prototipi di dimensioni pari a quelle di un casco in scala reale.

Mentre la stereolitografia in passato era disponibile solo in grandi e complesse stampanti 3D industriali i cui costi superavano i 200 000 $, oggi è decisamente più accessibile. Grazie alla stampante Form 3 di Formlabs, le aziende hanno ora accesso alla stereolitografia di qualità industriale a soli 3500 $. Con la Form 3L la stereolitografia di grande formato è disponibile a soli 11 000 $.

-

Vantaggi della stereolitografia

Le parti stampate in stereolitografia presentano una migliore risoluzione e precisione, dettagli più precisi e finiture superficiali più lisce rispetto a tutte le altre tecnologie di stampa 3D. Il principale vantaggio della stereolitografia è la sua versatilità: la formulazione delle resine per stereolitografia offre una vasta gamma di proprietà ottiche, meccaniche e termiche in grado di imitare quelle delle termoplastiche industriali, standard e ingegneristiche.

La stereolitografia è un'ottima scelta per prototipi estremamente dettagliati che richiedono tolleranze strette e superfici lisce, nonché per stampi, attrezzature, modelli per uso medico e parti funzionali. Inoltre, offre la più ampia gamma possibile di materiali biocompatibili per applicazioni mediche e odontoiatriche e, tra gli altri, il materiale con la maggiore temperatura di distorsione termica, 238 °C. Questo la rende l'opzione ideale per alcune applicazioni ingegneristiche e di produzione. Con la Draft Resin le stampanti SLA di Formlabs sono anche l'opzione più veloce per la stampa 3D di parti di grandi dimensioni, fino a dieci volte più veloce rispetto alla modellazione a deposizione fusa.

-

Svantaggi della stereolitografia

L'ampia versatilità della stereolitografia si accompagna a una fascia di prezzo leggermente più alta rispetto alla modellazione a deposizione fusa, ma rimane comunque più economica di tutti gli altri processi di stampa 3D industriali. Dopo la stampa, le parti in resina ottenute tramite stereolitografia richiedono inoltre una post-elaborazione, cioè il lavaggio e la polimerizzazione post-stampa delle parti.

Alcuni esempi di parti di grandi dimensioni stampate in 3D con la Form 3L.

Richiedi un campione gratuito

Guarda e tocca con mano la precisione di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Sinterizzazione laser selettiva (SLS)

Le stampanti SLS utilizzano un laser ad alta potenza per fondere piccole particelle di polvere di polimeri. La polvere non fusa sostiene la parte durante il processo di stampa ed elimina la necessità di strutture di supporto dedicate, una caratteristica che rende la sinterizzazione laser selettiva particolarmente efficace per la realizzazione di parti meccaniche complesse.

Grazie alla sua capacità di produrre parti con ottime proprietà meccaniche, la sinterizzazione laser selettiva è la tecnica di produzione additiva polimerica più comune per le applicazioni industriali.

Come la stereolitografia, in passato la sinterizzazione laser selettiva era disponibile solo all’interno di sistemi di stampa 3D complessi e di grandi dimensioni, il cui prezzo partiva dai 200 000 $. Oggi, grazie alla stampante SLS Fuse 1 di Formlabs, le aziende possono accedere alla sinterizzazione laser selettiva industriale a partire da 16 500 $ con un volume di stampa di 30 x 16,5 x 16,5 cm.

Parti stampate con la stampante 3D SLS Fuse 1.

-

Vantaggi della sinterizzazione laser selettiva

La sinterizzazione laser selettiva (SLS) non richiede strutture di supporto specifiche ed è ideale per figure geometriche complesse, inclusi dettagli interni, sottosquadri, pareti sottili e dettagli in negativo. Le parti stampate con la sinterizzazione laser selettiva hanno caratteristiche meccaniche eccellenti, con una resistenza simile a quella delle parti create a iniezione.

Il materiale più utilizzato per la sinterizzazione laser selettiva è il nylon, una termoplastica ingegneristica molto diffusa con ottime proprietà meccaniche. Il nylon è leggero, resistente e flessibile, nonché stabile se sottoposto a impatti, sostanze chimiche, calore, raggi UV, acqua e sporcizia.

La combinazione di costo ridotto per parte, alta produttività e materiali diffusi rendono la sinterizzazione laser selettiva una scelta molto comune tra gli ingegneri per la prototipazione funzionale, oltre che un'alternativa dal costo contenuto allo stampaggio a iniezione per la produzione ponte o di un numero limitato di parti.

-

Svantaggi della sinterizzazione laser selettiva

La stampa SLS, rispetto alle tecniche di stampa FDM e SLA, richiede un investimento iniziale più alto. Nonostante il nylon sia un materiale estremamente versatile, la gamma di materiali adatti alla sinterizzazione laser selettiva è più limitata rispetto alla modellazione a deposizione fusa o alla stereolitografia. Le parti escono dalla stampante con una finitura superficiale leggermente ruvida e per renderle lisce è necessario un processo di sabbiatura.

Stampa a getto di materiale

Le stampanti 3D a getto di materiale usano una testina di stampa, simile a quella delle tradizionali stampanti a getto d’inchiostro, per depositare e polimerizzare goccioline di materiale fotopolimerico che si induriscono sotto l’effetto di una luce ultravioletta. Le stampanti a getto di materiale più avanzate possono anche creare parti composte da diversi materiali.

-

Vantaggi della stampa a getto di materiale

La stampa a getto di materiale genera un prodotto finale preciso e dalla finitura superficiale liscia. La precisione complessiva, unita al fatto che è uno dei pochi processi di stampa che permette la stampa multimateriale e a colori, la rende un’opzione ideale per la realizzazione di prototipi realistici, come prototipi a colori o modelli anatomici.

-

Svantaggi della stampa a getto di materiale

Le stampanti a getto di materiale funzionano solo con materiali dalla viscosità bassa, il che pone dei limiti alla scelta dei materiali. I prodotti finali tendono ad essere fragili, sensibili alla luce e al calore. Il loro graduale deterioramento li rende meno adatti come prototipi funzionali. Per la stampa 3D in resina, la stereolitografia offre una gamma più vasta di materiali funzionali, incluse resine contenenti particelle di cera o vetro, che conferiscono determinate proprietà.

Stampa 3D in metallo

Esistono molteplici processi di stampa 3D industriali disponibili non solo per la plastica, ma anche per il metallo.

-

FDM per metalli

Le stampanti FDM per metalli lavorano in modo simile alle tradizionali stampanti FDM, ma usano aste metalliche estruse tenute insieme da legami polimerici. Le parti allo stato grezzo vengono pulite e sinterizzate in un forno di cottura per rimuovere le parti di legatura.

-

Fusione laser selettiva (SLM) e sinterizzazione laser diretta dei metalli (DMLS)

Le stampanti SLM e DMLS lavorano in modo simile alle stampanti SLS, ma usano un laser per fondere insieme particelle di polvere di metallo strato dopo strato. Le stampanti 3D SLM e DMLS sono in grado di creare prodotti in metallo robusti, precisi e complessi, il che rende questo processo ideale per applicazioni aerospaziali, automobilistiche e mediche.

Anche se i prezzi delle stampanti 3D in metallo hanno iniziato ad abbassarsi, con costi che vanno da 100 000 $ a 1 milione di dollari, risultano tuttora proibitivi per la maggior parte delle aziende.

In alternativa, la stampa 3D SLA è adatta ai workflow di fusione di parti metalliche a costi ridotti, con una maggiore libertà di design e tempi di realizzazione inferiori rispetto ai metodi tradizionali.

La fabbricazione di parti di metallo con la stampa 3D

Scopri le linee guida di progettazione per creare modelli stampati in 3D, esplora il procedimento passo dopo passo per la fusione diretta a cera persa e le linee guida per la fusione indiretta a cera persa e la fusione in sabbia.

Processi di stampa 3D industriali a confronto

La stampa 3D FDM, SLA, SLS, a getto di materiale e in metallo presentano vantaggi e svantaggi unici in base alle differenti applicazioni.

| Modellazione a deposizione fusa (FDM) | Stereolitografia (SLA) | Sinterizzazione laser selettiva (SLS) | Stampa a getto di materiale | Stampa 3D in metallo (FDM, DMLS, SLM per metalli) | |

|---|---|---|---|---|---|

| Volume di stampa | Fino a 300 x 300 x 600 mm (stampanti 3D desktop e da banco) | Fino a 300 x 335 x 200 mm (stampanti 3D desktop e da banco) | Fino a 165 x 165 x 300 mm (stampanti 3D da banco industriali) | Fino a 300 x 200 x 150 mm (stampanti 3D da banco industriali) | Fino a 300 x 200 x 200 mm (FDM per metalli), 400 x 400 x 400 mm (DMLS/SLM industriali di grande formato) |

| Fascia di prezzo | A partire da 2500 $ | A partire da 3500 $ | A partire da 16 500 $ | A partire da 20 000 $ (multimateriale a partire da 100 000 $) | A partire da 100 000 $ |

| Materiali | Termoplastiche standard, ad esempio ABS, PLA e loro miscele. | Varietà di resine (plastiche termoindurenti). Standard, ingegneristiche (simili ad ABS, simili a PP, simili al silicone, flessibili, resistenti al calore, rigide), colabili, dentali e mediche (biocompatibili). | Termoplastiche ingegneristiche, di solito il nylon e i suoi composti (Nylon 12 Powder è biocompatibile e compatibile con la sterilizzazione). | Varietà di resine (plastiche termoindurenti). | Acciaio inossidabile, acciaio per strumenti, titanio, cobalto cromato e alluminio. |

| Applicazioni ideali | Modelli Proof-of-Concept semplici, prototipazione a basso costo di parti semplici. | Prototipi molto dettagliati che richiedono tolleranze strette e superfici lisce, stampi, attrezzature, modelli per uso medico e parti funzionali. | Geometrie complesse, prototipi funzionali, produzione ponte o di piccoli lotti. | Prototipi altamente dettagliati, inclusi prototipi multimateriale, realistici e a colori. | Parti robuste e resistenti con geometrie complesse; ideale per il settore aerospaziale, automobilistico e medico. |

| Svantaggi | Basso livello di precisione e risoluzione; non è l'opzione più adatta per la stampa di design complessi o parti con dettagli elaborati. | Alcuni materiali sono sensibili alle lunghe esposizioni ai raggi UV. | Finitura superficiale leggermente ruvida, scelta dei materiali limitata. | Scelta dei materiali limitata. I prodotti finiti tendono ad essere fragili e sensibili alla luce; meno adatta alla produzione di prototipi funzionali. | Costi elevati e complessità, necessità di strutture adeguate. |

Calcola il risparmio in termini di tempo e costi

Prova il nostro strumento interattivo per il calcolo del ritorno d’investimento (ROI) e scopri quanto puoi risparmiare in termini di tempo e costi stampando in 3D con le stampanti Formlabs.

Applicazioni delle stampanti 3D industriali

Ci sono diverse applicazioni che sfruttano al meglio le stampanti 3D industriali, come la prototipazione, la fabbricazione ibrida e la produzione.

Prototipazione rapida

Grazie alla prototipazione rapida, designer e ingegneri possono creare dei prototipi direttamente a partire dai dati CAD in tempi prima inimmaginabili e possono effettuare revisioni rapide e frequenti dei modelli basandosi sui riscontri ottenuti durante l'esecuzione di test svolti in contesti reali.

Siccome solitamente queste parti o configurazioni sono realizzate utilizzando tecniche di produzione additiva piuttosto che metodi sottrattivi tradizionali, questa espressione è diventata sinonimo di produzione additiva e stampa 3D.

Il prototipo di una mano robotica accanto al prodotto finale.

La produzione additiva è ideale per la prototipazione. Offre una libertà quasi totale nella scelta delle forme, non richiede attrezzature specifiche e permette di creare parti dalle proprietà meccaniche molto simili a quelle di molti materiali realizzati con i metodi di produzione tradizionali.

Grazie alla stampa 3D in-house, ingegneri e designer possono produrre prototipi realistici e funzionali più velocemente e a prezzi più bassi di qualsiasi altro metodo di produzione per svolgere iterazioni rapide tra design digitali e prototipi fisici. È ora possibile creare prototipi in un solo giorno ed eseguire diverse iterazioni dei design, modificando dimensioni, forma o composizione in base ai risultati di test e analisi svolte in contesti reali. In conclusione, il processo di prototipazione rapida consente alle aziende di ottenere prodotti migliori che possono essere lanciati sul mercato prima della concorrenza.

Produzione ibrida

La produzione ibrida combina la stampa 3D con i processi di fabbricazione tradizionali come stampaggio a iniezione, termoformatura o fusione. Ottimizza il processo di produzione migliorandolo in termini di flessibilità, agilità, adattabilità e convenienza. Come risultato, i produttori riescono a rispondere più velocemente a esigenze aziendali in continuo cambiamento.

Uno stampo realizzato in 3D per la formatura sottovuoto dell’imballaggio di un prodotto.

Le stampanti 3D industriali consentono la produzione rapida ed economica di dime, fissaggi e attrezzature in-house per risparmiare giorni o settimane sui tempi di realizzazione, migliorare l'agilità operativa e ridurre drasticamente i costi rispetto all'esternalizzazione delle parti a un fornitore esterno per la lavorazione meccanica a partire da billette solide di plastica o metallo.

-

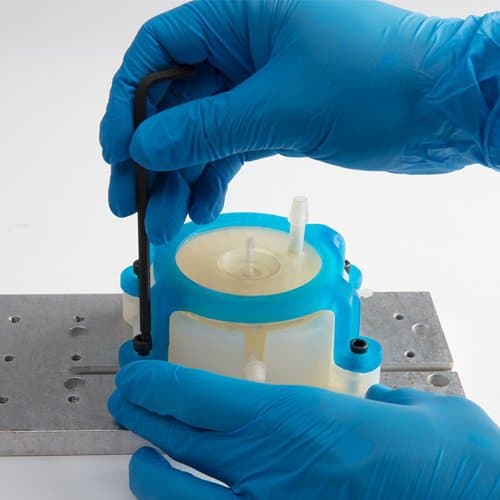

Attrezzature

Costruisci attrezzature personalizzate che siano adatte alle condizioni degli stabilimenti di produzione e aiutino a risolvere i problemi di produzione più impegnativi. Convalida i processi di fabbricazione, risolvi i problemi legati al design per la fabbricazione e aumenta la flessibilità attraverso la stampa diretta di attrezzature per applicazioni che vanno dallo stampaggio a iniezione, alla curvatura CNC dei tubi.

-

Dime e fissaggi

Riduci i costi e aumenta l’agilità internalizzando la produzione di dime e fissaggi senza quantitativi minimi di ordine, né programmazione del percorso utensile, con ampia selezione di materiali e bassi costi di investimento per l’attrezzatura. Migliora costantemente i prodotti e risolvi rapidamente e in modo efficace le problematiche che si presentano nel corso del progetto mediante dime e fissaggi che migliorano l'assemblaggio o i processi di controllo di qualità.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di realizzazione. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

Progettazione di dime e attrezzi con la stampa 3D

Scarica il whitepaper sulla riduzione dei costi e dei tempi di produzione di dime e fissaggi.

Produzione

Dato che l’aspetto economico della stampa 3D sta migliorando e il costo per unità si sta abbassando, è sempre più pratico utilizzare questa tecnologia in applicazioni con un valore incrementale più basso e volumi più elevati. Grazie alle innovazioni tecnologiche e ai miglioramenti nelle proprietà dei materiali, la produzione additiva è destinata a espandere il suo raggio d’azione non solo nella prototipazione rapida, ma anche nella produzione in serie di parti per uso finale.

Diversi settori hanno già incorporato materiali stampati in 3D nei loro processi di fabbricazione per creare stampi e colare modelli o, addirittura, stampare parti per uso finale.

-

Personalizzazione di massa

Senza bisogno di investire in costose attrezzature, con la stampa 3D potrai produrre diversi design complessi nello stesso tempo e con lo stesso dispendio di energia o materiali che impiegheresti per produrre parti semplici. Le soluzioni automatizzate di stampa 3D permettono di espandere la produzione personalizzata, sfruttando le opportunità dei mercati più ampi e creando, ad esempio, modelli specifici per i pazienti nel settore sanitario o beni di consumo come calzature e auricolari.

-

Produzione a breve termine

La produzione a breve termine con la stampa 3D permette di modificare i design in modo flessibile senza spendere cifre proibitive in attrezzature e costituisce un’alternativa produttiva economica per la realizzazione di decine o centinaia di parti per uso finale.

Presentiamo Formlabs Factory Solutions

In questo briefing Dan Recht, Global Business Development Lead di Formlabs, mostrerà come individuare, valutare e sfruttare le opportunità di utilizzo della produzione additiva come tecnologia di fabbricazione.

Entra nel mondo della stampa 3D industriale

L'ultima generazione di stampanti 3D industriali ha reso la produzione di prototipi e parti per uso finale più veloce e molto più conveniente, aprendo le porte della stampa 3D a quasi tutte le aziende, che ora possono migliorare lo sviluppo di prodotto e la produzione.

Con una gamma di stampanti 3D SLA e SLS a prezzi accessibili, Formlabs si impegna a rivoluzionare la stampa 3D industriale. Trova subito la stampante 3D Formlabs più adatta alle tue esigenze e scopri i vantaggi della stampa 3D per la tua azienda.