Dall'introduzione delle stampanti 3D desktop accessibili di qualità industriale, Formlabs non ha mai smesso di migliorare i propri prodotti e la strategia commerciale per garantire che la produzione di parti di alta qualità fosse semplice, conveniente e scalabile per ogni cliente. Le stampanti stereolitografiche (SLA) desktop, come quelle della serie Form 3, e le stampanti a stereolitografia mascherata (MSLA), come quelle della serie Form 4, consentono di produrre parti per utilizzo finale di qualità ad alte prestazioni, senza doversi preoccupare di impostare o calibrare la macchina.

Tuttavia, come per qualsiasi tipo di stampa 3D, è possibile ottimizzare ulteriormente il workflow. Ecco dieci modi per sfruttare al meglio la propria stampante, a cura degli esperti di stampa di Formlabs.

1: Connettere la stampante a Internet e usare Dashboard

Collegare la stampante a Internet consente di caricare le stampe in remoto, in modo da poter avviare un lavoro da casa, mentre si è in viaggio o semplicemente da un'altra rete Internet al lavoro. Inoltre, la connessione a Internet garantisce che le stampanti possano verificare automaticamente la disponibilità di aggiornamenti firmware, in modo da avere sempre accesso a materiali e impostazioni ottimizzati.

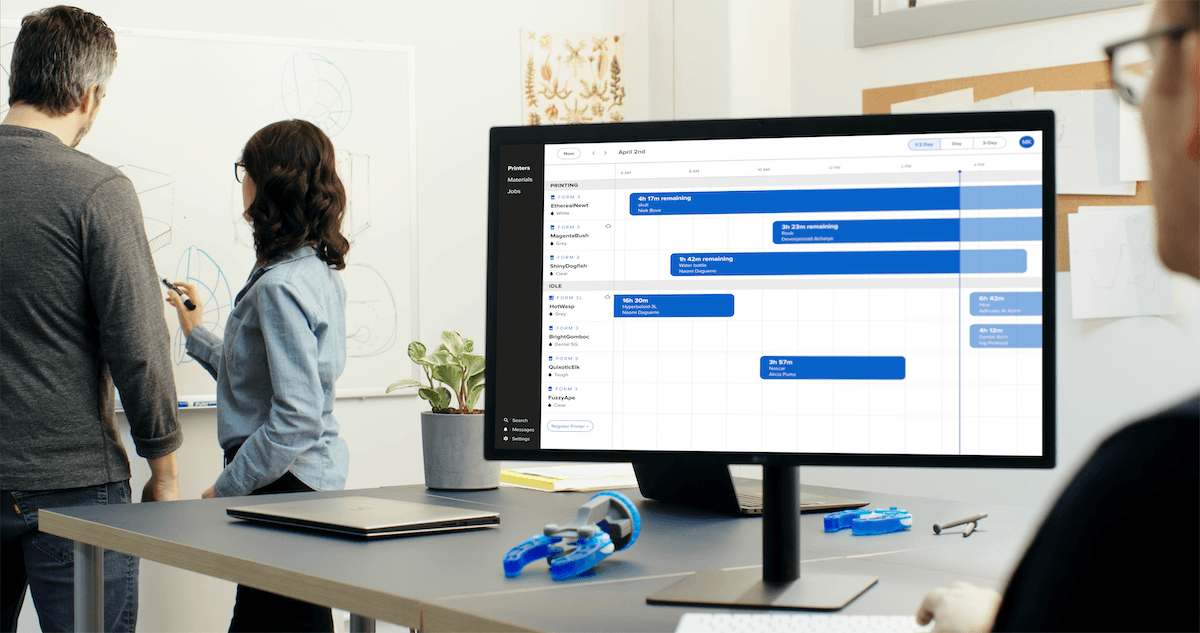

Dopo aver collegato la stampante, registrala su Dashboard, il software di monitoraggio online delle stampanti di Formlabs, che consente di monitorare lo stato della stampa dal browser o tramite PreForm, mentre il Fleet Control aggiunge ulteriori funzionalità a entrambe le piattaforme, incrementando la produttività. Per scoprire di più sulle funzionalità disponibili su Dashboard e per il Fleet Control e per sapere come collegare la stampante, visita le nostre pagine di assistenza specifiche.

2: Ottimizzare il design per la buona riuscita della stampa

Sebbene con la stampa 3D SLA sia possibile ottenere particolari, tolleranze e risoluzioni molto precisi, prima di avviare un progetto è necessario tenere conto di alcuni vincoli di design.

Ad esempio, benché in condizioni ottimali sia possibile realizzare pareti più sottili di 0,2 mm, queste potrebbero essere troppo deboli dal punto di vista meccanico e non sopportare le forze durante le fasi di stampa e di post-elaborazione. Per garantire risultati ottimali, è consigliabile che le pareti siano spesse almeno 0,2 mm. Scarica la guida di progettazione completa per saperne di più.

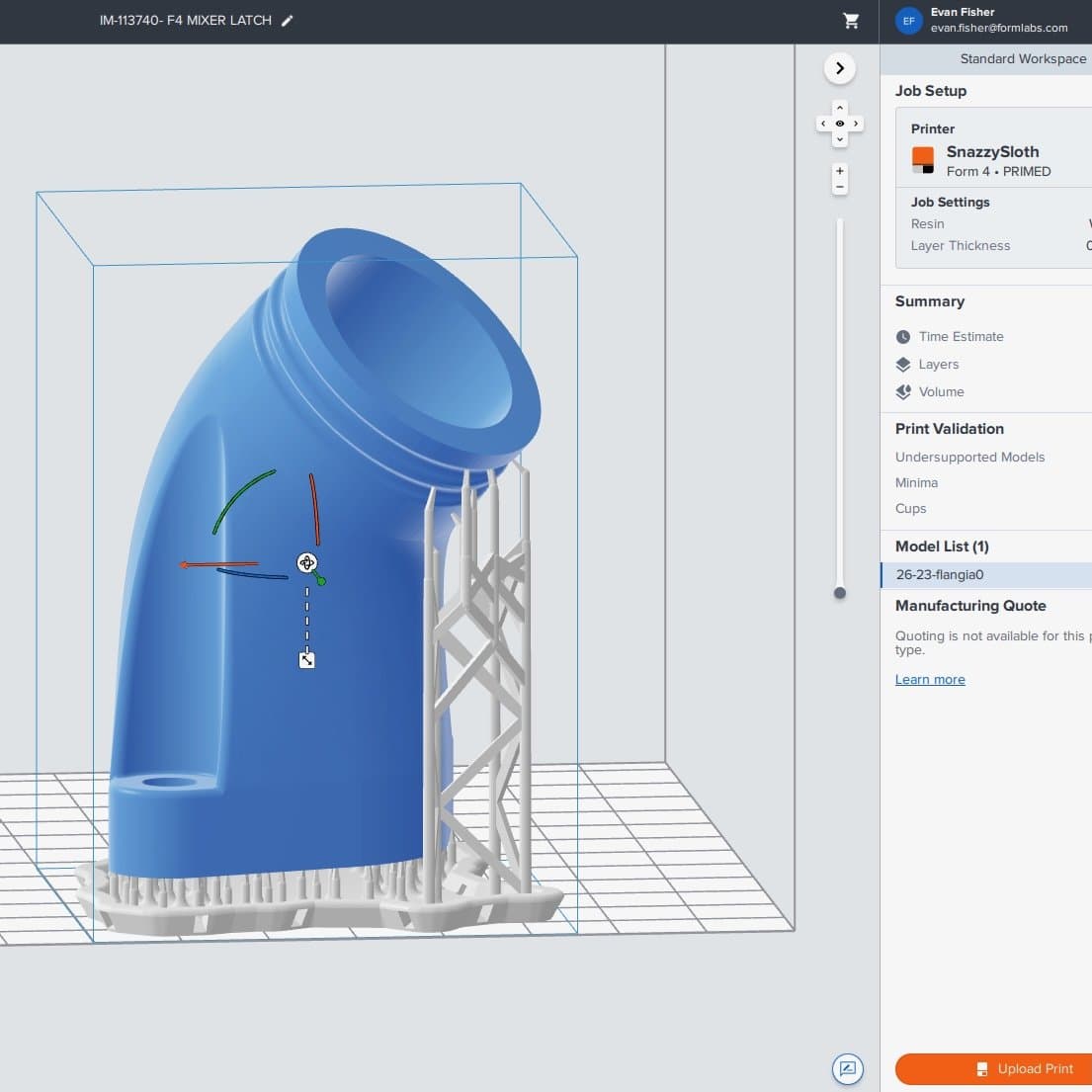

3: Comprendere gli avvisi di PreForm e applicare le modifiche

Prima di inviare la parte alla stampante, PreForm analizza il file per verificare la stampabilità e rilevare eventuali caratteristiche e geometrie problematiche. Per garantire il successo della stampa, è importante comprendere i diversi tipi di problemi che possono verificarsi e come apportare le modifiche al design o all'orientamento necessarie per evitarli.

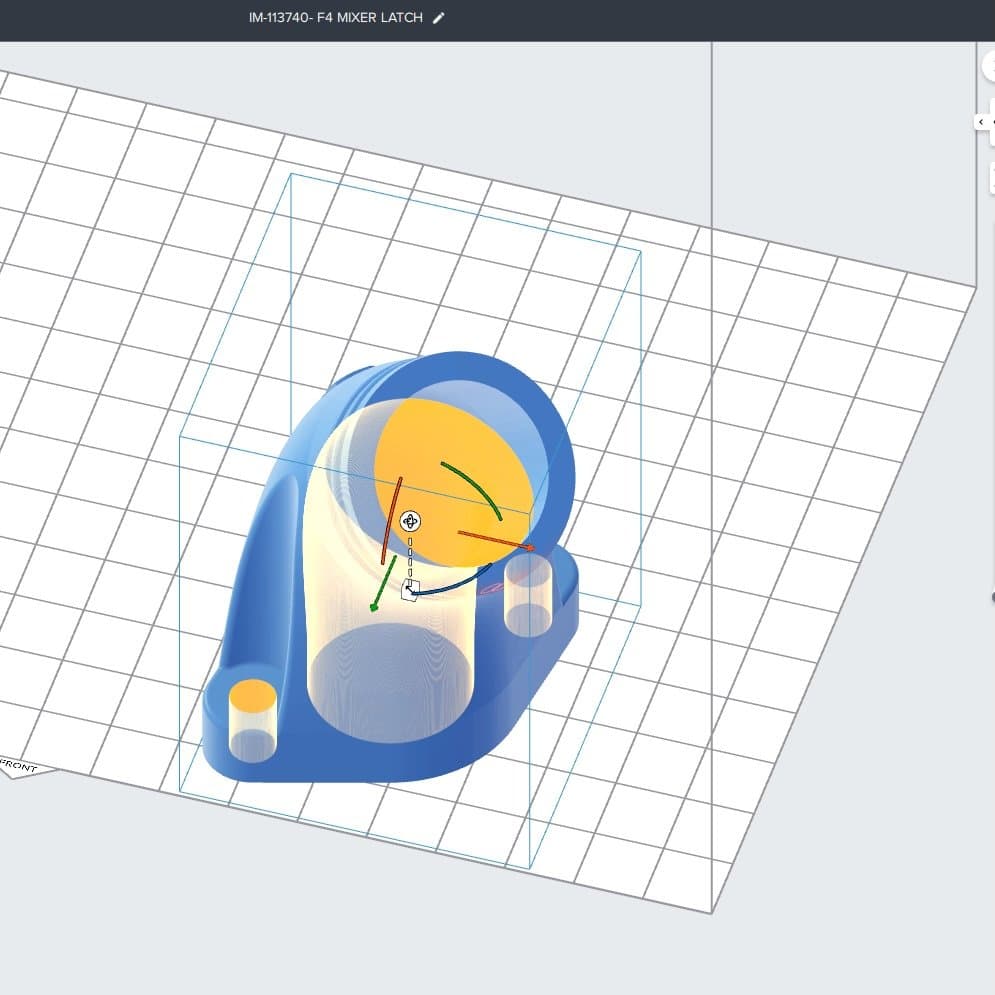

Evidenziazione gialla: i volumi concavi/convessi, detti anche "aree sottoposte a effetto ventosa", sono sezioni in cui la parte è orientata in modo tale da intrappolare la resina liquida durante la stampa. Questo comporta una risoluzione superficiale peggiore, ma può anche impedire il completamento del progetto. Se all'interno di un particolare si accumula una grande quantità di resina, si può verificare la rottura del volume concavo/convesso. Per evitare l'effetto ventosa, orienta le parti in modo che la resina possa fluire liberamente o crea un canale di drenaggio all'interno del design. In alternativa, puoi usare la funzione "Hole" (Foro) di PreForm per creare un foro di drenaggio attraverso cui la resina può fuoriuscire dal volume concavo/convesso.

L'evidenziazione gialla indica le aree sottoposte a effetto ventosa, in cui l'orientamento della parte potrebbe causare l'intrappolamento di resina liquida.

Cambiando leggermente l'orientamento, la resina liquida può defluire durante il processo di stampa.

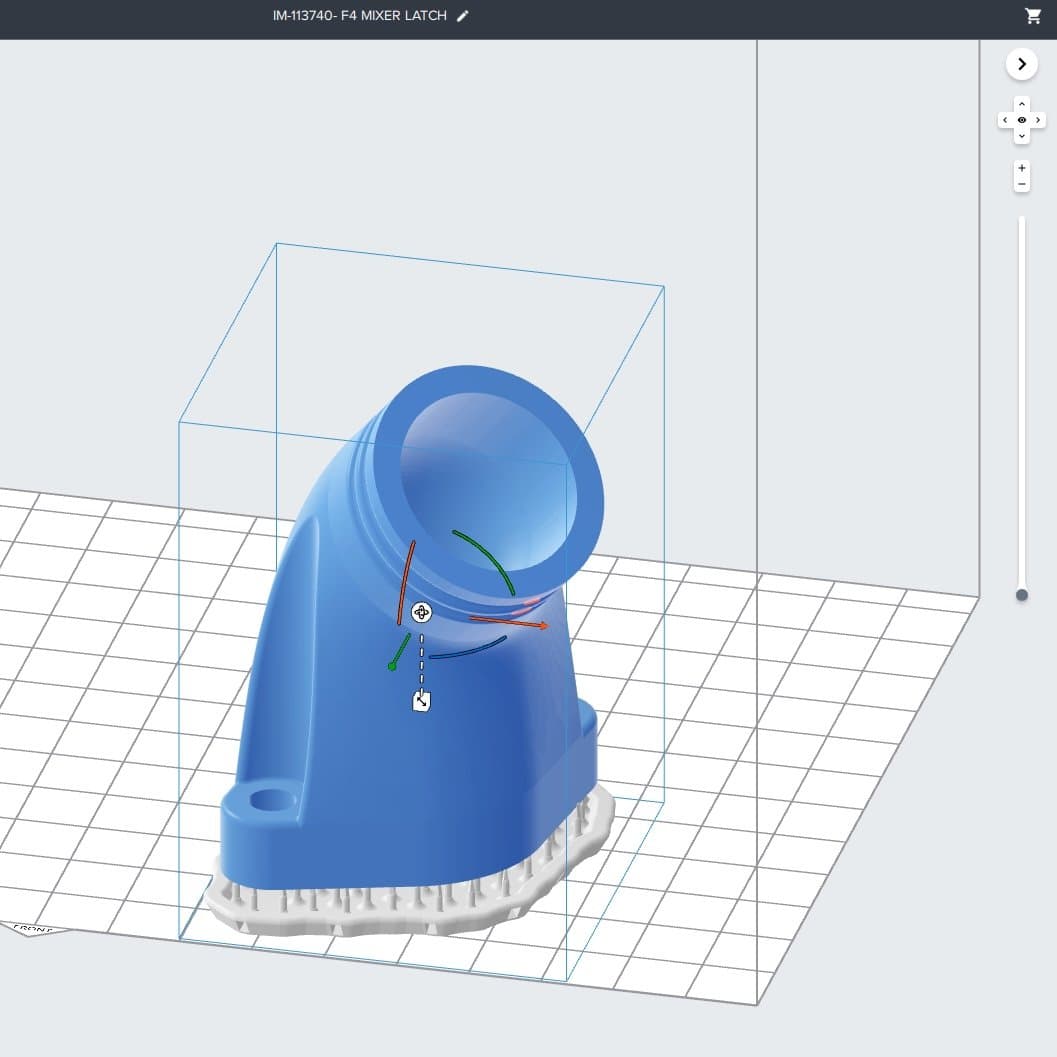

Evidenziazione rossa: i punti minimi privi di supporti si verificano quando il punto più basso (o punto minimo) di una parte o un particolare è libero ed è privo di supporto. Dal momento che le macchine della serie Form stampano uno strato alla volta, i punti minimi non saranno attaccati al resto del modello. Al contrario, rimarranno sul fondo del serbatoio quando la piattaforma di stampa si solleverà e passerà allo strato successivo, causando un insuccesso. Per evitare questo problema, aggiungi un supporto al modello nel punto evidenziato.

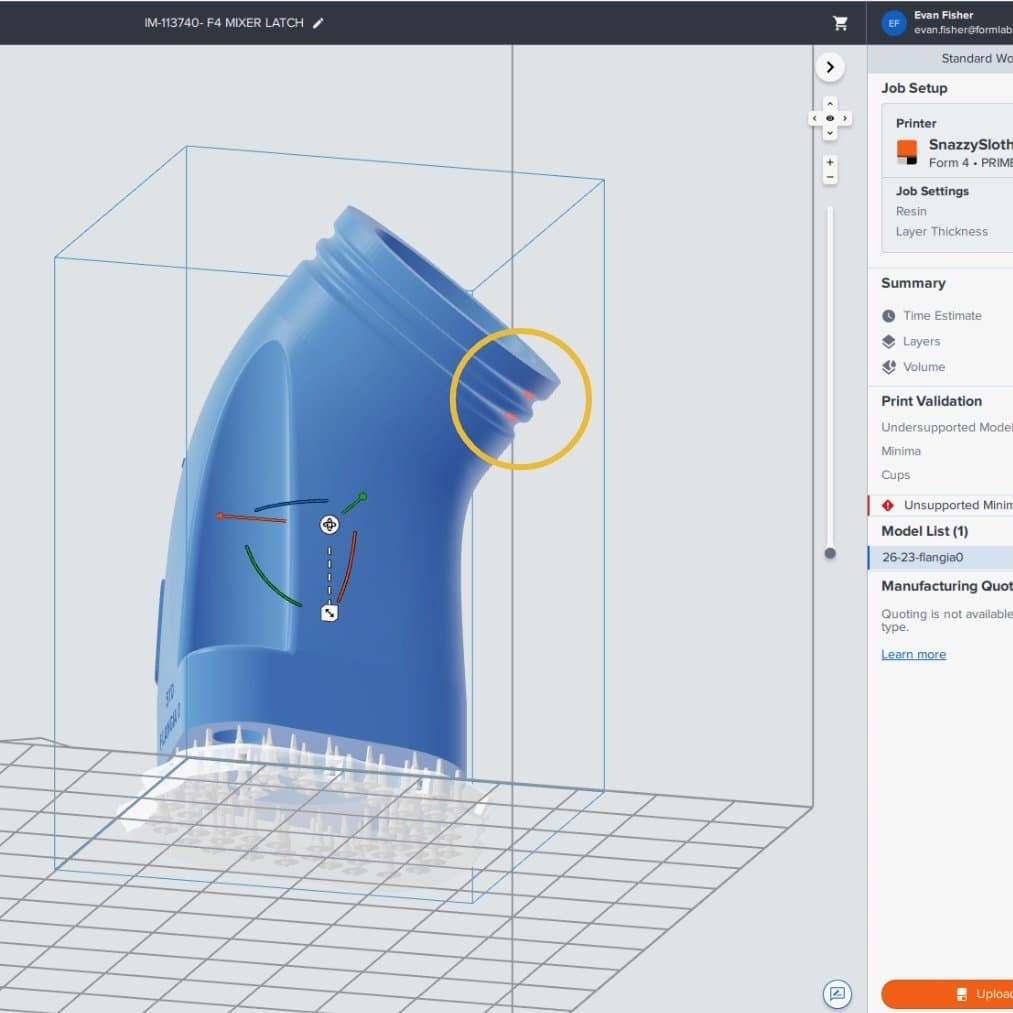

Le aree evidenziate in rosso (cerchiate in giallo) mostrano i punti instabili o che necessitano di maggiore supporto.

L'aggiunta di ulteriori supporti può risolvere il problema e garantire il successo della stampa.

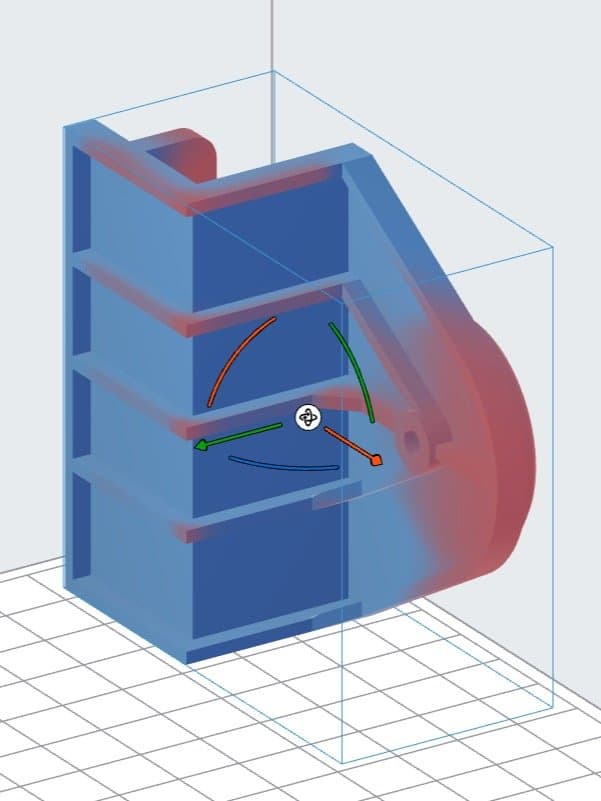

Ombreggiatura rossa: le aree che necessitano di maggiore supporto sono quelle sporgenti o geometricamente instabili. Le geometrie non sufficientemente supportate possono causare errori di stampa. L'intensità dell'ombreggiatura rossa rappresenta la gravità del problema: le aree più chiare sono meno problematiche, a differenza di quelle più scure. Per risolvere questi problemi, è necessario aggiungere altri supporti alle aree interessate.

L'ombreggiatura rossa indica le aree potenzialmente problematiche in cui alcuni dettagli del modello sono privi di supporto.

Per risolvere i problemi evidenziati dall'ombreggiatura rossa, è necessario aggiungere altri supporti alle aree interessate.

Per ulteriori informazioni su come evitare elementi geometrici, forme o orientamenti problematici, visita le nostre pagine con risorse dedicate.

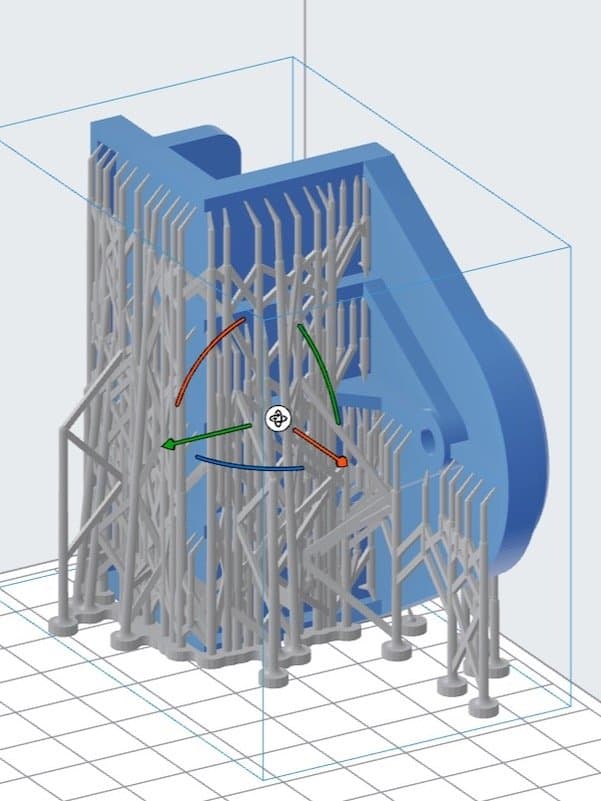

4: Ottimizzare generazione e posizionamento dei supporti

Comprendere come generare i supporti delle parti in modo efficace è un passaggio fondamentale della stampa 3D. PreForm è in grado di generare i supporti in modo automatico ed estremamente efficace. Tuttavia, considera che il software tende a prediligere la cautela: se vuoi modificare numero o posizione dei supporti, puoi farlo con la massima libertà.

Ad esempio, puoi decidere se vuoi che una base, le fondamenta del tuo modello, colleghi tutti i supporti, o se vuoi che i supporti tocchino separatamente la piattaforma di stampa. Puoi anche selezionare la densità e la dimensione dei punti di contatto dei supporti.

Un numero maggiore di supporti e punti di contatto più grandi garantiranno una maggiore stabilità alle geometrie difficili, mentre punti di contatto più piccoli e supporti meno densi sono più semplici da rimuovere. Le persone più esperte possono anche aggiungere e rimuovere manualmente i supporti con il relativo pennello.

Per scoprire di più sul posizionamento dei supporti, visita la nostra pagina di assistenza.

5: Conoscere la differenza tra stampa con basi e stampa diretta sulla piattaforma di stampa

Sebbene alcune parti possano (e, in termini di efficacia, debbano) essere stampate direttamente sulla piattaforma di stampa, quelle molto piccole andrebbero stampate con una base completa o una mini base. Una base completa è il risultato di singoli supporti che convergono a mano a mano che si avvicinano alla piattaforma di stampa, sollevando l'intera parte dalla superficie della piattaforma stessa. Una mini base viene usata quando solo alcuni dettagli necessitano di supporto, mentre il resto della parte viene realizzato direttamente sulla piattaforma di stampa. Questa opzione permette di risparmiare sul materiale necessario per i supporti, ma può causare problemi se il resto della parte non poggia su una base piana.

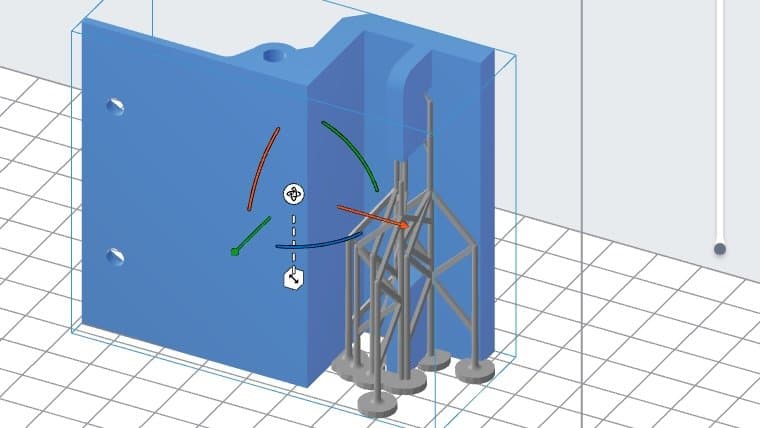

Questa struttura a "base completa" si crea quando le singole strutture di supporto convergono verso la piattaforma di stampa.

Nel caso di più parti, è più sensato utilizzare una base completa piuttosto che diverse basi più piccole.

Un buon compromesso può essere stampare direttamente sulla piattaforma di stampa con mini basi per i particolari che necessitano di supporto.

Le parti di grandi dimensioni con superfici piane possono essere stampate direttamente sulla piattaforma di stampa. Tuttavia, per garantire una rimozione semplice, consigliamo di utilizzare la Build Platform 2 o la Build Platform 2L per le stampanti della serie Form 3 o la Build Platform Flex o la Build Platform Flex L per le stampanti della serie Form 4. Queste piattaforme di stampa sfruttano la Quick Release Technology, una tecnologia di rilascio rapido brevettata che consente di rimuovere le parti senza raschiare la superficie.

6: Ottimizzare il workflow di post-elaborazione

Le parti realizzate con la stampa 3D SLA devono essere lavate con alcool isopropilico e sottoposte a polimerizzazione post-stampa. La Form Wash e la Form Wash L sono soluzioni automatizzate che agitano l'alcool isopropilico per pulire accuratamente le parti e rimuovere tutta la resina dalla superficie, mantenendo l'area di lavoro pulita e organizzata. Con il passare del tempo, il solvente si satura di resina e deve essere sostituito. Se le parti vengono lasciate troppo a lungo nell'alcool isopropilico, si gonfiano.

In alternativa, al posto dell'alcool isopropilico è possibile usare la Formlabs Resin Washing Solution, che è adatta al lavaggio della maggior parte delle resine. Questo solvente, non infiammabile secondo la certificazione GHS, offre risultati paragonabili a quelli dell'alcool isopropilico, per contro è in grado di sciogliere quasi il doppio della resina prima di saturarsi.

La Form Cure, la Form Cure L e la Fast Cure utilizzano luce a 405 nm e calore per eseguire la polimerizzazione post-stampa delle parti affinché possano raggiungere proprietà meccaniche ottimali. Tutte le soluzioni di polimerizzazione post-stampa hanno impostazioni predefinite per le resine Formlabs, per cui basta girare la manopola di controllo per ottimizzare tempi e temperature.

Oltre al lavaggio e alla polimerizzazione post-stampa, esistono altri passaggi per la post-elaborazione delle parti realizzate con la stampa 3D SLA. Processi come placcatura, rivestimento, tintura, verniciatura e sabbiatura possono contribuire a migliorare la finitura superficiale e le proprietà meccaniche delle parti.

Per scoprire di più sulla post-elaborazione, visita la nostra pagina di assistenza o la guida per la post-elaborazione delle parti realizzate con la stampa SLA.

7: Conoscere il catalogo di materiali di Formlabs

Il catalogo di Formlabs include oltre 45 materiali, ciascuno progettato per risolvere problemi specifici riscontrati da team tecnici, progettisti e produttivi, nonché dalle équipe del settore medico e odontoiatrico. Sono stati creati per ampliare la gamma di applicazioni possibili con le stampanti della serie Form e includono materiali in vera ceramica tecnica, puro silicone, nonché materiali ritardanti di fiamma, dissipatori delle scariche elettrostatiche e diverse opzioni biocompatibili.

Abbiamo semplificato il processo di individuazione del materiale giusto tramite il nostro catalogo interattivo, dove potrai trovare informazioni dettagliate su ciascun materiale, confrontare proprietà di materiali diversi e scaricare schede tecniche e schede dati di sicurezza. Un altro modo per trovare il materiale ideale è esplorare la sezione dedicata alle applicazioni del sito Internet di Formlabs, in cui è possibile leggere le guide per i workflow o i casi di studio per sapere come altre aziende utilizzano determinati materiali in applicazioni simili.

8: Preservare ed eseguire la manutenzione dei serbatoi resina

I serbatoi resina contribuiscono a rendere le stampanti affidabili, coerenti e altamente precise. Di seguito sono riportate alcune buone pratiche per la cura e la gestione dei serbatoi:

-

Non toccare o danneggiare la superficie inferiore del serbatoio resina.

-

Contaminazione, polvere o graffi possono ostruire il percorso della luce e causare problemi di stampa.

-

-

Non utilizzare mai strumenti affilati per rimuovere le parti dal serbatoio resina. Utilizza invece lo strumento di rimozione in plastica in dotazione.

-

Quando cambi tipo di resina, sostituisci sempre sia il serbatoio che la cartuccia. Estrai la cartuccia prima di rimuovere il serbatoio per evitare fuoriuscite di resina dalla valvola che potrebbero entrare a contatto con l'interno della stampante.

-

Usa un serbatoio resina diverso per ogni tipo di resina Formlabs.

-

Quando il serbatoio resina non è installato nella stampante, occorre conservarlo nella sua custodia (stampanti della serie Form 3) o con il coperchio riutilizzabile (stampanti della serie Form 4). Una volta coperti, i serbatoi resina per le stampanti della serie Form 4 possono essere impilati per essere conservati facilmente.

-

Se all'interno del contenitore del serbatoio o sul fondo del serbatoio è presente resina liquida, rimuovila prima di riporre il serbatoio.

-

Tieni il serbatoio resina coperto per evitare che la luce dell'ambiente possa polimerizzare la resina liquida nel serbatoio.

-

Utilizza solo gli strumenti consigliati per interagire con il serbatoio resina, per evitare di graffiarne il fondo.

Il serbatoio resina delle stampanti Form 4/B è dotato di un coperchio riutilizzabile.

Quando maneggi la resina nei serbatoi per la Form 3, indossa i guanti.

9: Ottimizzare i tempi di avvio

Le stampanti SLA di Formlabs utilizzano un sistema di erogazione della resina che riempie automaticamente il serbatoio. Questo processo è ideale per mantenere la resina nel serbatoio durante la stampa.

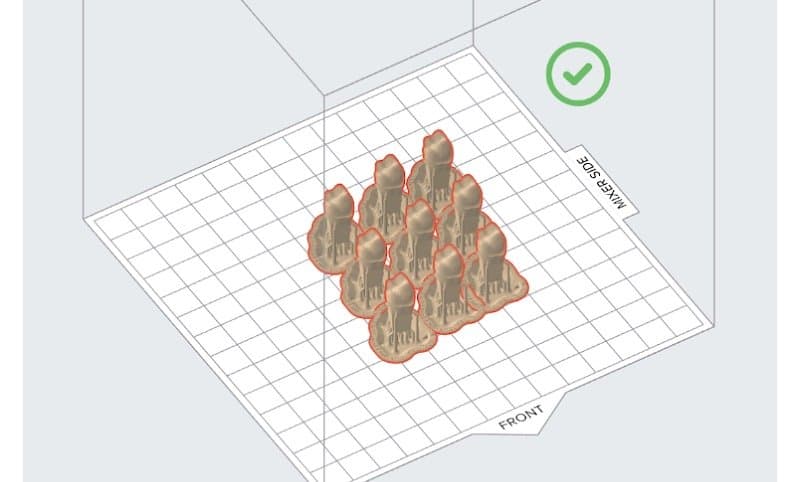

Le stampanti della serie Form 4 offrono un riempimento della resina da cinque a dieci volte più rapido e tempi di stampa simili su tutta la piattaforma, a prescindere dal numero delle parti. Pertanto, riempiendo la piattaforma di stampa si otterrà un maggior numero di parti a velocità simili, ottimizzando i tempi di stampa.

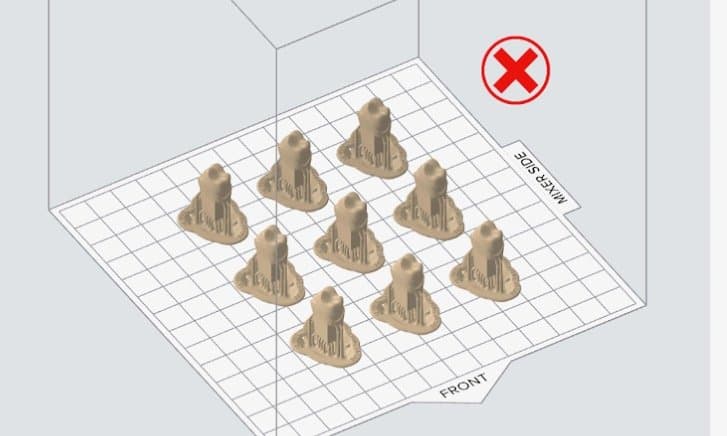

Le stampanti della serie Form 3 iniziano a stampare nella parte destra del serbatoio; se si posizionano le parti più vicine all'estremità definita "lato miscelatore" in PreForm, di solito si ottengono tempi di stampa più brevi. Posizionando le parti vicine tra loro (soprattutto sull'asse X) si riduce la distanza che deve percorrere la Light Processing Unit (LPU) e si riducono i tempi di stampa. Per vedere in azione questo effetto, basterà premere il pulsante "Time Estimate" (Tempo stimato) in PreForm e vedere come cambia la stima a seconda dell'orientamento delle parti.

La stampa 3D SLA avviene strato per strato, quindi se la parte viene orientata in modo da avere un'altezza dell'asse Z inferiore, si otterrà un numero inferiore di strati e tempi di stampa più rapidi.

10: Mantenere una mentalità aperta all'apprendimento

Uno dei principali vantaggi della stampa 3D è che gli errori non sono costosi quanto lo sarebbero con altri metodi di fabbricazione. Se il risultato di una parte non è quello previsto, il design e i mezzi di produzione sono subito disponibili per ripetere l'operazione. La resina può rappresentare un costo irrecuperabile, ma è un costo di gran lunga inferiore a quello derivante dagli errori commessi in un workflow con attrezzature tradizionali. Per imparare a ottimizzare design, orientamento della stampa, posizionamento dei supporti e scelta dei materiali e, più in generale, capire come ottenere buoni risultati, è necessario fare pratica e commettere errori.

Le risorse per favorire il processo di apprendimento non mancano: sul sito Internet di Formlabs sono disponibili webinar, whitepaper e guide relativi a qualsiasi processo, dal design alla post-elaborazione. Anche la comunità di utenti di Formlabs è un'incredibile miniera di conoscenze. Chiedi al tuo contatto del reparto vendite di presentarti una persona che lavori a un'applicazione o in un settore simile. In alternativa, partecipa a eventi come il Formlabs User Summit o The Digital Factory per incontrare persone che possono ispirarti o guidarti. Utilizza i gruppi sui social media o il forum di Formlabs per comunicare, condividere suggerimenti o porre domande.

Formlabs ha introdotto il primo workflow accessibile per la stampa 3D SLA di qualità industriale diversi anni fa e abbiamo imparato (proprio come le persone che utilizzano i nostri prodotti) di pari passo con la nostra crescita. La stampa 3D rende il processo di iterazione migliore, più accurato e veloce; questo vale sia per il processo di apprendimento della stampa stessa, sia per le modifiche al design a cui saranno sottoposte le parti.

Per parlare con una persona esperta del tuo settore o per entrare in contatto con altri utenti, contatta il nostro team vendite. Per scoprire le stampanti 3D della serie Form 4, visita il nostro sito Internet.