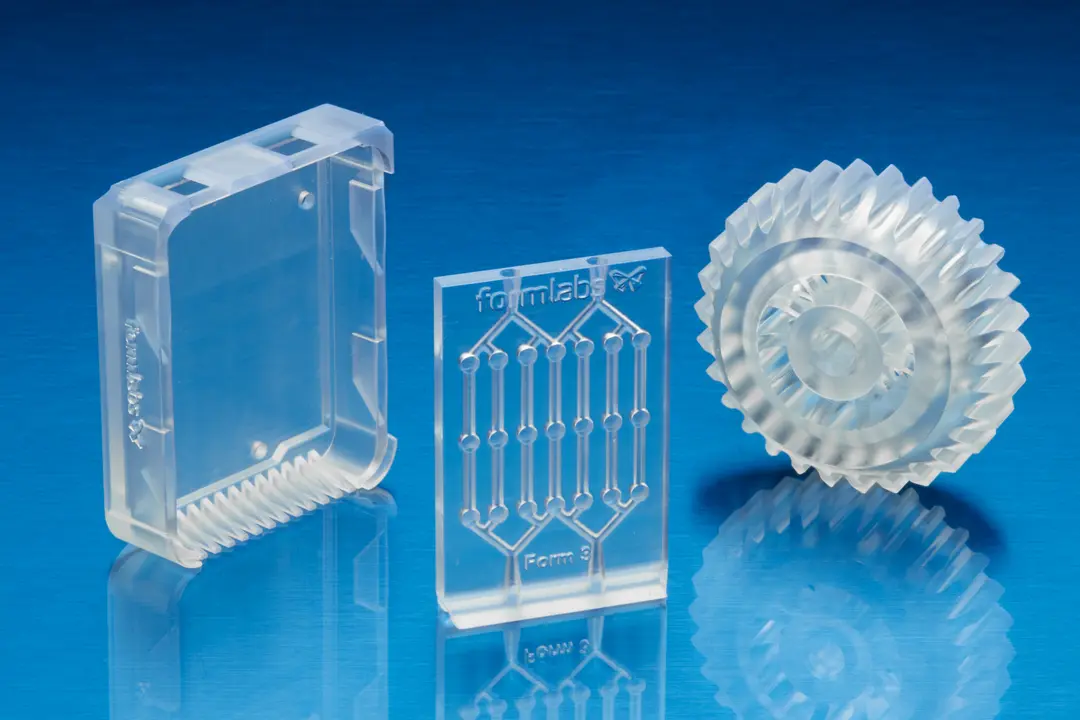

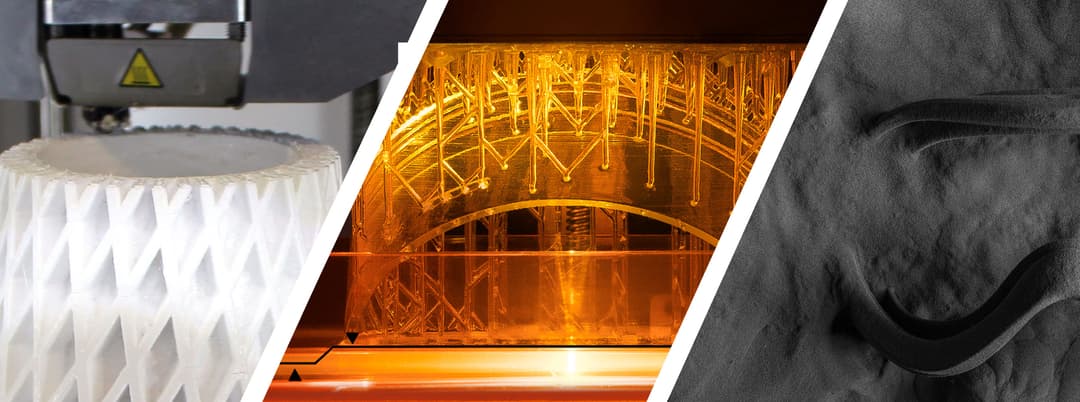

La stampa 3D stereolitografica (SLA) è diventata molto popolare grazie alla sua capacità di realizzare parti e prototipi per utilizzo finale ad alta precisione, isotropici ed ermetici in una vasta gamma di materiali avanzati con dettagli complessi e una finitura superficiale liscia.

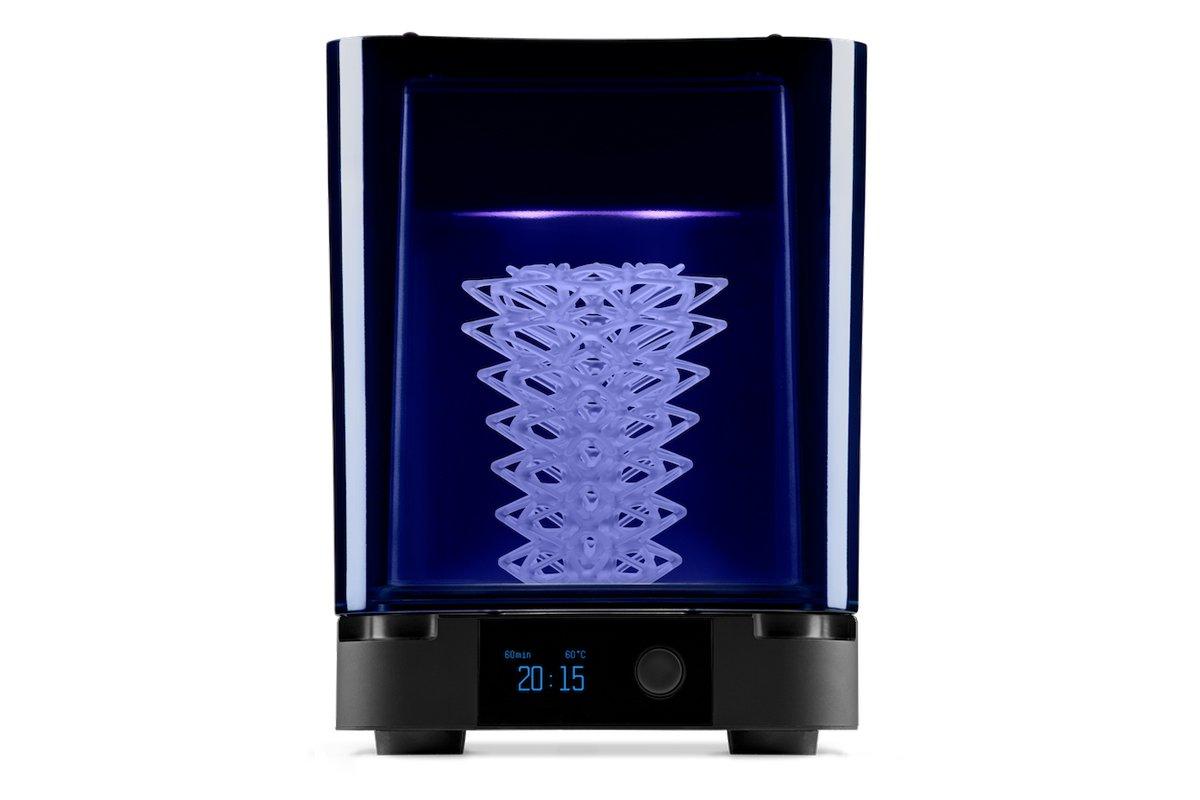

Tuttavia, le parti che escono dalla stampante non sono finite al 100%. Spesso, infatti, hanno bisogno della post-elaborazione. Tutte le parti devono essere lavate rapidamente e molti materiali richiedono una breve polimerizzazione post-stampa. Questi due passaggi possono essere semplificati con gli apparecchi di post-elaborazione, come la Form Wash e la Form Cure e le loro versioni di grande formato Form Wash L e la Form Cure L di Formlabs.

Inoltre, alcune parti possono essere sottoposte a ulteriori passaggi, come levigazione, rivestimento, placcatura o sabbiatura. Questi metodi di post-elaborazione consentono di ottenere diversi risultati: possono rendere le parti più adatte alle applicazioni in ambienti esterni grazie alla protezione dai raggi UV, ma anche aumentarne la resistenza meccanica mediante placcatura in metallo o rivestimento con una soluzione ceramica come il Cerakote.

Questa guida illustra i diversi metodi di post-elaborazione della stampa 3D e spiega come scegliere il processo giusto per la propria applicazione.

Guida alla stampa 3D stereolitografica (SLA)

Cerchi una stampante 3D in grado di produrre modelli 3D in alta risoluzione? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLA e perché è il processo più diffuso per creare modelli incredibilmente dettagliati.

Nozioni di base per la post-elaborazione delle parti stampate in stereolitografia

Lavaggio

Un passaggio fondamentale nel workflow di post-elaborazione SLA è la rimozione della resina in eccesso dalla superficie delle parti con alcool o etere. Il lavaggio può essere eseguito manualmente immergendo le parti nella soluzione o utilizzando un apparecchio automatizzato che agita il liquido per un periodo di tempo prestabilito. Di seguito viene descritto il workflow di lavaggio più semplice ed efficiente. Questo passaggio prepara le parti a processi secondari, come verniciatura, tintura, levigazione o lucidatura.

Consigli per il lavaggio delle parti stampate in 3D in resina:

- Formlabs raccomanda di lavare le parti stampate in stereolitografia in alcool isopropilico o in etere monometilico di tripropilenglicole. È opinione comune che l'alcool isopropilico sia più efficace per il lavaggio delle parti.

- La Form Wash e la Form Wash L agitano automaticamente il liquido per pulire efficacemente le parti, anche quelle dotate di canali, dettagli in negativo o trame superficiali. Se scegli di eseguire il lavaggio manualmente, fai ruotare il liquido per ottenere lo stesso risultato. Quando si creano design con canali stretti, ad esempio per la microfluidica, potrebbe essere necessario utilizzare una siringa per pulire i residui interni di resina e impedirne la polimerizzazione, che bloccherebbe i canali.

- Alcune parti possono aver bisogno di due lavaggi in alcool isopropilico o in etere monometilico di tripropilenglicole per una pulizia completa. Molti laboratori di stampa con volumi elevati prevedono due lavaggi separati, uno con solvente pulito e uno con solvente sporco, per rendere questo passaggio ancora più efficace. Le parti vengono prima lavate nel solvente sporco (che può essere una soluzione per l'immersione manuale) e successivamente si passa a un lavaggio più accurato con alcool isopropilico pulito (spesso questo passaggio avviene nella Form Wash o nella Form Wash L).

- Per il lavaggio automatizzato delle parti, Formlabs consiglia di utilizzare la Form Wash con le stampanti desktop e la Form Wash L con stampanti SLA di grande formato.

- Alcuni materiali possono essere lavati insieme, mentre per altri si consiglia un lavaggio separato per evitare che eventuali particelle dissolte nell'alcool isopropilico ne compromettano il colore, la finitura o le prestazioni. La tabella riportata di seguito descrive in dettaglio quali resine possono essere raggruppate per ottenere i migliori risultati e per rispettare le linee guida sulla biocompatibilità.

| Chiare | Scure | Biocompatibili | Altre (lavaggio individuale) |

|---|---|---|---|

| Clear Resin, White Resin, Rigid 4000 Resin, Rigid 10k Resin, Durable Resin, Elastic 50A Resin, Flexible 80A Resin, High Temp Resin | Black Resin, Grey Resin, Grey Pro Resin, Draft Resin, Model Resin, Tough 2000 Resin, Tough 1500 Resin, Flame Retardant Resin | Biomed White Resin, Biomed Black Resin, Biomed Clear Resin, Biomed Amber Resin, Biomed Durable Resin, BioMed Elastic 50A Resin, BioMed Flex 80A Resin, Surgical Guide Resin, Dental LT Clear Resin, Dental LT Comfort Resin, Custom Tray Resin, IBT Flex Resin, Temporary CB Resin, Permanent Crown Resin, Premium Teeth Resin, Denture Teeth Resin, Denture Base Resin | ESD Resin, Color Kit, Castable Wax Resin, Castable Wax 40 Resin, Silicone 40A Resin*, Alumina 4N Resin** |

*La Silicone 40A Resin deve essere lavata con una miscela di alcool isopropilico e acetato di n-butile in proporzione 80/20. Se utilizzi la Form Wash, aggiungi un flacone da 2 l di acetato di n-butile al recipiente di lavaggio e poi riempilo fino alla linea di riempimento massimo con alcool isopropilico. ** L'Alumina 4N Resin richiede un lavaggio separato. Le parti in Alumina 4N Resin non devono entrare in contatto con acqua o alcool isopropilico per evitare che si creino crepe. Lava l'Alumina 4N Resin solo nella Ceramic Wash Solution.

Polimerizzazione

Al termine della stampa in stereolitografia, la reazione di polimerizzazione potrebbe non essersi ancora conclusa. Questo significa che le parti stampate non hanno ancora acquisito le proprietà dei materiali definitive e potrebbero non comportarsi come previsto, soprattutto in caso di parti rigide sottoposte a sollecitazioni. Esporre la stampa a luce e calore, un processo noto come polimerizzazione post-stampa, aiuta a migliorare le proprietà dei materiali.

Consigli per la polimerizzazione delle parti stampate in 3D in resina:

- La polimerizzazione post-stampa è facoltativa per le resine standard. Altri tipi di resina, come la Rigid 10K Resin, devono essere sottoposti a polimerizzazione post-stampa per ottenere le loro proprietà meccaniche ottimali.

- Per i materiali biocompatibili, la polimerizzazione post-stampa è necessaria a soddisfare le norme di sicurezza stabilite dalle agenzie di regolamentazione.

- Ogni materiale va esposto al processo di polimerizzazione per un preciso lasso di tempo. Consulta i tempi di polimerizzazione per ciascuna resina.

La Form Cure e la Form Cure L, le due soluzioni di Formlabs per la polimerizzazione post-stampa per le stampanti 3D SLA desktop e di grande formato, sono progettate per garantire una polimerizzazione post-stampa rapida e uniforme delle parti stampate utilizzando le resine Formlabs. La Form Cure e la Form Cure L permettono di sottoporre le parti realizzate con la stampa 3D SLA a polimerizzazione post-stampa alla lunghezza d'onda più adatta e con impostazioni di temperatura e durata differenti.

Guida definitiva alla polimerizzazione post-stampa delle parti 3D stereolitografiche (SLA)

Questo whitepaper illustra le nozioni di base della polimerizzazione post-stampa e spiega come modificare i processi per risparmiare tempo e ottenere prestazioni migliori.

Levigatura, abrasione e lucidatura

La levigazione delle parti stampate in 3D è spesso il metodo migliore per levigare i bordi e rimuovere imperfezioni ed eventuali segni lasciati dai supporti. La levigazione manuale è più efficace se usata su forme semplici, ma può rivelarsi difficile o quasi impossibile da applicare a oggetti complessi con fessure profonde e supporti interni. In questi casi, potrebbero essere più efficaci la sabbiatura o la lucidatura.

Il modo migliore per levigare le parti stampate in stereolitografia è quello di iniziare usando una carta abrasiva a grana grossa per poi passare gradualmente a una grana sempre più fine. Per esempio, se levigate usando carta abrasiva con grana 3000, le parti stampate in 3D tramite stereolitografia possono diventare lisce e lucide. Aumenta poco a poco la grana, lucidando e smussando la parte finché non otterrai la finitura desiderata. Con carta abrasiva a grana 12 000, le parti dovrebbero riflettere la luce. In caso di problemi, levigare la parte sotto l'acqua corrente o su un pezzo di carta abrasiva umida può aiutare a rendere più liscia la superficie delle parti rigide.

Nel momento in cui vengono rimosse dalla piattaforma di stampa, le parti realizzate in stereolitografia hanno decisamente meno linee degli strati rispetto alle parti stampate con altri processi di stampa 3D, come ad esempio la modellazione a deposizione fusa (FDM). Spesso le linee degli strati non sono nemmeno visibili. Questo significa che le parti realizzate con la stampa FDM spesso richiedono una levigazione significativamente maggiore per ottenere parti lisce. Detto questo, per ottenere una finitura superficiale liscia come il vetro, le parti realizzate tramite stereolitografia devono essere levigate per rimuovere ogni traccia degli strati, specialmente sulle parti sferiche. Aumentare gradualmente la grana della carta abrasiva permetterà di eliminare o ridurre significativamente le linee degli strati su ogni parte stampata in stereolitografia.

La motivazione più comune per la levigazione delle parti stampate in 3D è la rimozione dei segni lasciati dai supporti. Una volta acquisita confidenza con la stampa 3D, potrebbe valere la pena dedicare più tempo, durante il processo di preparazione della stampa, a orientare le stampe 3D in modo da rimuovere o ridurre i supporti dalle parti più importanti di una stampa. Ad esempio, se stai stampando un busto o un modello, spesso è possibile orientare la parte così che il volto del modello non richieda supporti. In questo modo il processo di levigazione sarà molto più facile.

Una volta ottenuto un risultato soddisfacente, puoi eliminare ogni piccola imperfezione e la polvere lasciata dalla carta abrasiva sulla superficie della stampa con un semplice panno in microfibra.

Se levighi in modo significativo una singola parte, ti consigliamo di lavarla e strofinarla con olio minerale per creare una finitura superficiale estremamente liscia. Come per qualsiasi altra tecnica, l'olio minerale potrebbe non produrre vantaggi considerevoli per la tua stampa, in base alla geometria della parte. Potresti dover levigare diverse parti prima di trovare la tecnica di finitura perfetta.

Formlabs ha creato i Finishing Tools, un set di prodotti selezionati, progettati per semplificare il workflow di post-elaborazione delle parti stampate in stereolitografia e ottenere una finitura superficiale di livello superiore, piani e bordi levigati e un aspetto migliore, riducendo anche il tempo di manodopera e il costo per parte. I Finishing Tools sono stati creati per coloro che desiderano ottenere parti stampate in in stereolitografia precise e di alta qualità.

Panoramica sulle tecniche avanzate di post-elaborazione delle parti stampate in stereolitografia

I processi di levigazione, rivestimento e verniciatura possono conferire alle parti realizzate con la stampa 3D SLA vantaggi meccanici aggiuntivi e un aspetto migliore. Ognuno di questi processi ha i propri vantaggi e svantaggi e può influire in misura diversa sulle proprietà dei materiali. Quando si esaminano questi workflow, ad esempio per decidere se integrare le attrezzature e le competenze in-house oppure esternalizzarle, è bene tenere conto del capitale e delle competenze necessarie.

Il seguente riepilogo mostra le barriere all'ingresso e i potenziali risultati di diverse tecniche avanzate di post-elaborazione su parti realizzate tramite stampa 3D SLA.

| Metodo | Barriera all'ingresso (costi e competenze) | Proprietà meccaniche | Resistenza ai raggi UV | Resistenza chimica | Durezza della superficie | Colore | Conduttività |

|---|---|---|---|---|---|---|---|

| Sabbiatura | Bassa | ✔ | |||||

| Stampa con resina colorata | Bassa | ✔ | |||||

| Tintura dopo la stampa | Bassa | ✔ | |||||

| Verniciatura | Bassa | ✔ | ✔ | ||||

| Rivestimento in ceramica | Alto | ✔ | ✔ | ✔ | ✔ | ✔ | |

| Galvanizzazione | Alto | ✔ | ✔ | ✔ | ✔ | ✔ |

Questi passaggi possono essere eseguiti in sequenza per ottenere diverse caratteristiche. In questo articolo, parleremo di ciascuna opzione separatamente. Se vuoi combinare le tecniche di post-elaborazione per ottenere un risultato specifico, contatta il nostro team per ricevere una consulenza.

Tecniche di post-elaborazione avanzate per la stampa 3D

Guarda questo webinar per scoprire più di 11 tecniche di post-elaborazione avanzate per la stampa 3D, tra cui rivestimento con Cerakote, galvanizzazione, levigazione a vapore e molte altre.

Sabbiatura

Per alcune resine, la sabbiatura può essere utile per levigare la superficie e persino migliorare le proprietà meccaniche. Nei test condotti sulle parti in Rigid 10K Resin prima e dopo la sabbiatura, l'allungamento a rottura del materiale è migliorato del 70%, il carico di rottura a trazione del 35% e la resistenza agli urti del 180%.

Le soluzioni di sabbiatura manuale sono disponibili da anni e sono adatte per le applicazioni con volumi ridotti o per le situazioni in cui la sabbiatura è richiesta una o due volte alla settimana per le parti di grandi dimensioni. Le sabbiatrici manuali sono convenienti e non richiedono infrastrutture complesse.

La Fuse Blast di Formlabs, adatta per i volumi più elevati, è la prima soluzione di sabbiatura automatizzata e conveniente sul mercato. Completa l'ecosistema di stampa 3D a sinterizzazione laser selettiva (SLS) della serie Fuse, ma può essere utilizzata anche come sabbiatrice per le parti stampate in stereolitografia.

La sabbiatura ha migliorato la resistenza alla pressione dell'acqua degli alloggiamenti testati dall'Undersea Robotics and Imaging Lab (URIL) dell'Università di Rhode Island.

Alloggiamenti ermetici realizzati con la stampa 3D e risultati dei test di pressione

In questo whitepaper illustriamo i risultati dei test e forniamo linee guida chiare su come stampare in 3D alloggiamenti ermetici personalizzati a costi contenuti.

Opzioni per colorare le parti stampate in 3D in resina

Stampa con resina colorata

Modelli anatomici stampati con la Clear Resin miscelata con inchiostro ad alcool.

Questo procedimento richiede la colorazione di 1 l di Clear Resin con inchiostro ad alcool per ottenere un colore personalizzato. La Clear Resin colorata può quindi essere inserita in una stampante 3D di Formlabs che stamperà la parte nel colore personalizzato creato. Gli inchiostri ad alcool si dissolvono totalmente nella Clear Resin e sono quindi i coloranti ideali per ottenere colori uniformi nella stampa. Se hai intenzione di realizzare parti stampate in 3D con resina colorata, ti consigliamo di usare una soluzione di lavaggio separata per queste parti, poiché la resina colorata si dissolverà durante il lavaggio. Etichetta la soluzione di lavaggio per tenere traccia dei tipi di coloranti utilizzati e assicurarti di non lavare accidentalmente una parte realizzata con la White Resin in una soluzione contenente una tintura scura.

Stampa con il Color Kit

Il Color Kit è un pacchetto integrato standard per la miscelazione dei colori offerto da Formlabs. Il Color Kit permette di stampare in 3D in un’ampia gamma di colori senza la necessità di eseguire passaggi manuali quali la finitura e la verniciatura.

Per vedere il Color Kit in azione, scopri come l'azienda produttrice di sintetizzatori birdkids ha sviluppato un nuovo prodotto usando la stampa 3D e un'ampia gamma di materiali, tra cui il Color Kit, per prototipare la gamma di colori.

Il team di birdkids ha utilizzato il Color Kit per creare prototipi di diversi colori, come la variante pesca.

Tintura dopo la stampa

Se non vuoi miscelare tutto il materiale tinto a disposizione ma hai comunque intenzione di colorare le parti, puoi applicare la tintura dopo la stampa. Puoi facilmente intingere alcune aree di interesse in diverse soluzioni di tintura per ottenere parti multicolore.

Alcune resine, come la Clear Resin e la Elastic Resin, saranno più facili da tingere rispetto ad altre. Ti consigliamo di creare una soluzione di alcool e tintura e di immergervi le parti stampate in 3D insieme ai supporti. Scarica il nostro whitepaper per scoprire di più sulla tintura delle parti stampate tramite SLA.

Verniciatura con colori acrilici

Mani esperte possono far prendere vita alle parti stampate in 3D grazie alla verniciatura con colori acrilici.

Nel caso di modelli complessi con dettagli elaborati, l'unica possibilità è quella di aggiungere colore tramite la verniciatura. Questa procedura può richiedere molto tempo e il risultato dipende dalle capacità di chi se ne occupa, ma offre maggiore libertà artistica. La verniciatura viene eseguita dopo che la parte è già stata lavata e polimerizzata, quindi questo workflow non richiede un lavaggio con alcool isopropilico dedicato.

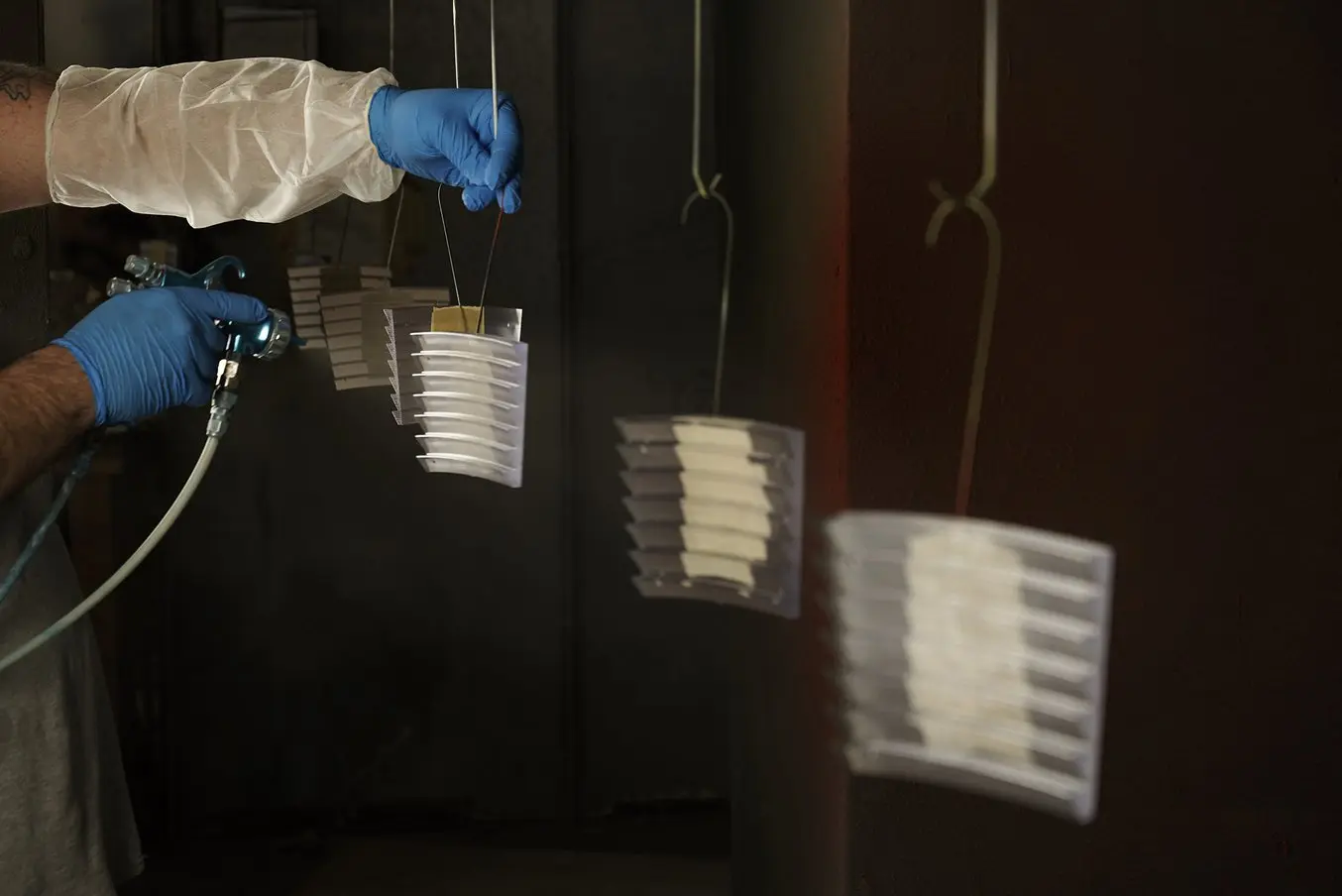

Verniciatura a spruzzo

La vernice a spruzzo consente di creare superfici lisce e sfumature di colore profonde ed è indicata soprattutto per le stampe ampie e piatte. Se eseguita da persone esperte, la verniciatura a spruzzo delle parti realizzate con la stampa 3D SLA può essere completata velocemente. La tecnica più efficace consiste nell'applicare più passate sottili di vernice in un'unica sessione. Un primer a spruzzo è l'ideale per verniciare le parti stampate, perché copre rapidamente la superficie con un rivestimento uniforme. Ti consigliamo di leggere la nostra guida approfondita per scoprire le buone pratiche di verniciatura di parti stampate in 3D.

Opzioni per il rivestimento delle parti stampate in 3D in resina

Polimero liquido

Per un'installazione a Times Square chiamata Window to the Heart, i team di Formlabs e di Aranda/Lasch hanno collaborato con una carrozzeria per rivestire tutte le piastrelle con l'Universal Clear di Lesonal.

Esistono sul mercato numerosi rivestimenti polimerici liquidi che conferiscono diversi livelli di levigatezza e resistenza chimica. Possono essere trasparenti, colorati oppure opachi, possono essere applicati tramite immersione, con un pennello o a spruzzo e si possono ottenere a partire da sostanze chimiche diverse, come resina epossidica, lacca e poliuretano. Solitamente, un rivestimento a spruzzo trasparente è l'ideale per conferire alle parti una finitura superficiale luccicante.

Il rivestimento a spruzzo va applicato solo dopo che la parte è stata meticolosamente levigata. Quando si rivestono le parti stampate in 3D, si consiglia di saltare il processo di polimerizzazione per la Clear Resin, poiché a volte può causare l'ingiallimento delle parti. Se la parte che stai rivestendo verrà utilizzata per fini puramente estetici, la polimerizzazione, che contribuisce prevalentemente a ottimizzare le proprietà meccaniche, potrebbe non essere necessaria. Al posto della polimerizzazione, si può lasciare la parte ad asciugare all'aria dopo un lavaggio in alcool isopropilico e acqua. Una volta asciutta, applica due o tre mani di vernice a spruzzo in un ambiente privo di polvere.

Rivestimento in ceramica

Questi campioni, stampati sulla Form 3+ in Grey Pro Resin, sono stati rivestiti con Cerakote. Questo processo migliora sia la finitura superficiale delle parti che la loro stabilità e resistenza ai raggi UV, alle sostanze chimiche e al calore.

I rivestimenti in ceramica forniscono vantaggi in termini di prestazioni ed estetica a un'ampia gamma di materiali. La loro resistenza intrinseca agli agenti chimici e alle alte temperature rende le parti rivestite in ceramica ideali per moltissimi settori, da quello automobilistico a quello aerospaziale, nei quali le parti possono danneggiarsi a causa degli ambienti estremi, come anche per i beni di consumo, che devono avere una finitura superficiale ottimale.

Cerakote è un rivestimento in ceramica sottile e ad alte prestazioni sviluppato da NIC Industries che fornisce numerosi vantaggi meccanici ed estetici. Per ulteriori informazioni sul rivestimento delle parti stampate in stereolitografia con Cerakote, scarica il nostro whitepaper o guarda il webinar dell'azienda produttrice di Cerakote, NIC Industries.

Rivestimento ceramico Cerakote per parti stampate in 3D tramite SLA

Scopri come creare parti 3D SLA per utilizzo finale eccezionali sia dal punto di vista estetico che funzionale con Cerakote, un rivestimento ceramico che offre un workflow semplice e scalabile.

Guida completa al rivestimento in ceramica Cerakote per parti stampate in 3D con SLA e SLS

Questo whitepaper spiega come ricoprire con il rivestimento ceramico Cerakote le parti stampate in 3D tramite stereolitografia (SLA) e sinterizzazione laser selettiva (SLS).

Galvanizzazione

La galvanizzazione è un processo elettrochimico durante il quale un sottile strato di ioni di metallo viene depositato sulla superficie di un oggetto. Sottoporre le superfici a trattamenti di galvanizzazione rafforza significativamente le parti sottostanti e migliora la resistenza dei materiali all’usura, all'esposizione ai raggi UV e alla corrosione. È eccellente per le parti per utilizzo finale ed è anche un'alternativa più economica alla stampa 3D in metallo.

I coprimozzi galvanizzati non solo hanno l'aspetto del metallo, ma le superfici placcate rafforzano le parti sottostanti e migliorano la resistenza dei materiali a usura, esposizione ai raggi UV e corrosione.

Volkswagen ha stampato in 3D i coprimozzi per il prototipo di un veicolo con una stampante 3D SLA desktop di Formlabs usando la Clear Resin e poi ha eseguito il trattamento di galvanizzazione con uno strato di nickel dello spessore di circa 0,1 mm. Le parti ottenute sembrano di metallo ma vengono prodotte velocemente seguendo l'evoluzione dei design e con limitazioni geometriche minime.

Elliptika, azienda che progetta filtri e antenne personalizzate all'avanguardia, impiegate per la ricerca e lo sviluppo nei settori automobilistico, della difesa, della medicina e dell'istruzione, utilizza la stampa 3D e la galvanizzazione per produrre antenne ad alte prestazioni, riducendo di oltre il 90% i tempi e i costi di produzione. Scarica il whitepaper completo per scoprire di più sulla galvanizzazione.

La resistenza del metallo: strategie e casi d'uso per la galvanizzazione di parti stampate in stereolitografia

Scopri come i team di ingegneria aggiungono il metallo alle stampe 3D in resina e perché le parti metalliche ibride possono aprire la strada a una gamma incredibile di applicazioni, incluse resistenza e robustezza delle parti per utilizzo finale e molto altro ancora.

Scopri di più sulla stampa 3D SLA

La potenza, la precisione e la gamma di materiali disponibili per le stampanti 3D SLA consentono ai team di design, ingegneria e produzione di sfruttare questa tecnologia praticamente per qualsiasi applicazione. Parallelamente all'espansione delle applicazioni, cambiano anche le esigenze di tipo estetico e meccanico. I metodi di post-elaborazione possono contribuire a migliorare le parti stampate in stereolitografia, consentendo di passare da un polimero standard a parti con prestazioni elevate su misura per applicazioni per utilizzo finale avanzate, il tutto a costi ridotti e con un workflow semplice.

Scarica il nostro whitepaper per scoprire di più sulla stampa 3D SLA. Ti piacerebbe toccare con mano la qualità di una parte stampata in stereolitografia? Ordina un campione gratuito cliccando qui sotto.