Orthesen sind Medizinprodukte für die externe Anwendung, die zur Behandlung oder Linderung von Muskel- oder Skelettdeformitäten dienen. Sie bieten nicht nur Komfort und Halt, sondern können auch die Mobilität oder die Genesung fördern, Schmerzen lindern und die Entwicklung dauerhafterer Probleme verhindern.

Folgende Fälle sind Beispiele für gängige Orthesen:

- Kniebandagen reduzieren den Druck und die Belastung auf die Knie bei physischen Aktivitäten.

- Knöchelorthesen stabilisieren den Fuß und verbessern das Gangbild.

- Handgelenks- und Handorthesen unterstützen die Gelenke und den Gebrauch der Hände.

Aktuell beläuft sich die Größe des Marktes für Orthesen auf etwa 6,5 Milliarden Dollar, mit einer erwarteten jährlichen Wachstumsrate von 4,2 %. Angetrieben wird das Wachstum in dieser Branche durch die Notwendigkeit, die Patientenversorgung durch personalisierte Lösungen zu verbessern. Zu den üblichen Herausforderungen gehören Patientenbeschwerden und gesundheitliche Probleme, die durch die minderwertige Passung standardisierter Lösungen verursacht werden. Individuell gefertigte Orthesen mindern diese Bedenken und ermöglichen eine patientenspezifische Lösung, doch herkömmliche Methoden zur individuellen Fertigung sind mit zusätzlichen Kosten und langen Durchlaufzeiten verbunden.

Viele medizinische Fachleute steigen derzeit auf die Produktion individueller orthopädischer Lösungen mittels 3D-Druck um. Durch die Anwendung geprüfter Arbeitsprozesse spart der 3D-Druck Zeit und Ressourcen und ermöglicht so die Herstellung patientenspezifischer Orthesen in Rekordgeschwindigkeit. Lesen Sie im Folgenden mehr darüber, wie 3D-gedruckte individuelle Orthesen sowohl der Patientenerfahrung als auch der Fertigungseffizienz zugutekommen.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Wie 3D-Druck die Orthetik revolutioniert

Die konventionelle Orthesenfertigung orientierte sich an dem Leitsatz „Was nicht kaputt ist, soll man nicht reparieren“. Die traditionellen Arbeitsabläufe sind durch einen hohen Arbeits- und Zeitaufwand gekennzeichnet und führen zu Orthesen, wie man sie erwartet – jedoch mit Zusatzkosten. Das macht deutlich, dass ein erhebliches Verbesserungspotenzial besteht.

Digitale Prozesse für individuelle Orthesen umfassen neue Design-, Test- und Fertigungsoptionen, um die Kosten für Anpassungen zu senken und die Produktionszyklen zu beschleunigen. So werden die Durchlaufzeiten verkürzt, die Passung der Orthesen optimiert und die Behandlungsergebnisse verbessert. Der 3D-Druck ist bekannt für eine schnelle Fertigung und relativ günstige Prozesse. Daher bietet er der Orthetik-Branche eine leistungsstarke Lösung, die schnell und kostengünstig patientenindividuelle Orthesen liefert.

3D-Druck in der Orthetik und Prothetik

Dieses Whitepaper bietet eine Einführung zum Einsatz von 3D-Drucktechnologien bei der Herstellung neuartiger Orthesen und Prothesen.

Traditionelle vs. 3D-gedruckte Orthesen

Orthesen werden je nach Endanwendung auf unterschiedliche Weise gefertigt. Zur Herstellung von Orthesen können herkömmliche Fertigungsprozesse wie Gipsguss, Trittschaumguss, konventionelle Zerspanung, Thermoformen und Wachsguss eingesetzt werden.

Unabhängig davon, welche Methoden verwendet werden, lassen sich die Arbeitsabläufe wie folgt zusammenfassen:

- Anhand einer Abformung oder eines Gusses, technischer Zeichnungen und Messungen wird ein Abbild der Patientenanatomie erstellt. Dies kann bis zu einer Stunde in Anspruch nehmen.

- Aus dem topografischen Abbild wird ein Entwicklungsmodell erstellt. Je nach dem verwendeten Verfahren kann dies ein bis zwei Stunden dauern.

- Das Modell wird angepasst und modelliert, um eine gute Passung zu gewährleisten. Dieser Prozess kann mehrere Termine umfassen, da Anpassungen am Modell vorgenommen werden. Diese Termine können sich je nach Behandlungsplan über mehrere Stunden oder gar mehrere Wochen hinziehen.

- Schließlich wird die Orthese nachbearbeitet und fertiggestellt, um sie für die Verwendung vorzubereiten.

Im Zuge dieses manuellen Prozesses können in jeder Phase des Arbeitsablaufs Fehler auftreten. Fehler beim Gießen, ungenaue Messungen und Designfehler können einen ohnehin schon langwierigen Prozess verlängern, was zu Mehrarbeit, längeren Fertigungszeiten und zusätzlichen Patiententerminen führt. Der Prozess erfordert außerdem geschulte Arbeitskräfte in einer Umgebung voller Staub und chemischen Gasen. Alles in allem kann es drei bis sechs Wochen dauern, bis eine einzige individuelle Orthese abgeschlossen ist.

Vorteile des 3D-Drucks von Orthesen

Der hohe Grad der Personalisierung von 3D-gedruckten Orthesen bietet eine verbesserte biomechanische Präzision und einen höheren Patientenkomfort. Diese Designs sind direkt auf die Patientenbedürfnisse zugeschnitten und ermöglichen eine optimale Behandlung und hohen Komfort.

„Orthesen sollten auf die Person zugeschnitten sein und nur die Symptome behandeln, statt dass man durch Standardlösungen in eine Schublade gesteckt wird.“

Matej Vlašič, aNImaKe

Die Effizienz und Erschwinglichkeit von 3D-gedruckten Orthesen machen individualisierte Lösungen für mehr Patient*innen zugänglich und sind auch für Hersteller von orthopädischen Produkten von Vorteil. Nachdem die neuen Arbeitsabläufe einmal erlernt sind, hat sich die Einführung des 3D-Drucks in der Orthetik durchgehend als produktivitätssteigernd und kostensenkend erwiesen.

Zeiteinsparungen: Digitale Arbeitsabläufe sparen sowohl Orthesenherstellern als auch Patient*innen Zeit ein. Dank einfacher, effizienter Arbeitsabläufe müssen Orthopädietechnik-Teams weniger Zeit für das Erstellen von Modellen und die Nachbearbeitung aufwenden und haben mehr Zeit für höherwertige Aufgaben. Auf Patientenseite sind weniger Termine für die Passung der Orthese erforderlich, und es wird weniger Zeit für Abformungen und Messungen benötigt.

Kosteneinsparungen: Reduzieren Sie die Kosten für Fertigung, Arbeit, Material, Lagerung und Versand, indem Sie Ihre Prozesse mit 3D-Druck digitalisieren und vereinfachen. Bei Nutzung herkömmlicher Verfahren wird Zusatzmaterial für die Abformung und den Formenbau benötigt, ganz zu schweigen von Lagerräumen für all diese Materialien. 3D-Druck macht dies überflüssig. Darüber hinaus wird bei der Nachbearbeitung 3D-gedruckter Orthesen Arbeitsaufwand eingespart, was die Effizienz erhöht.

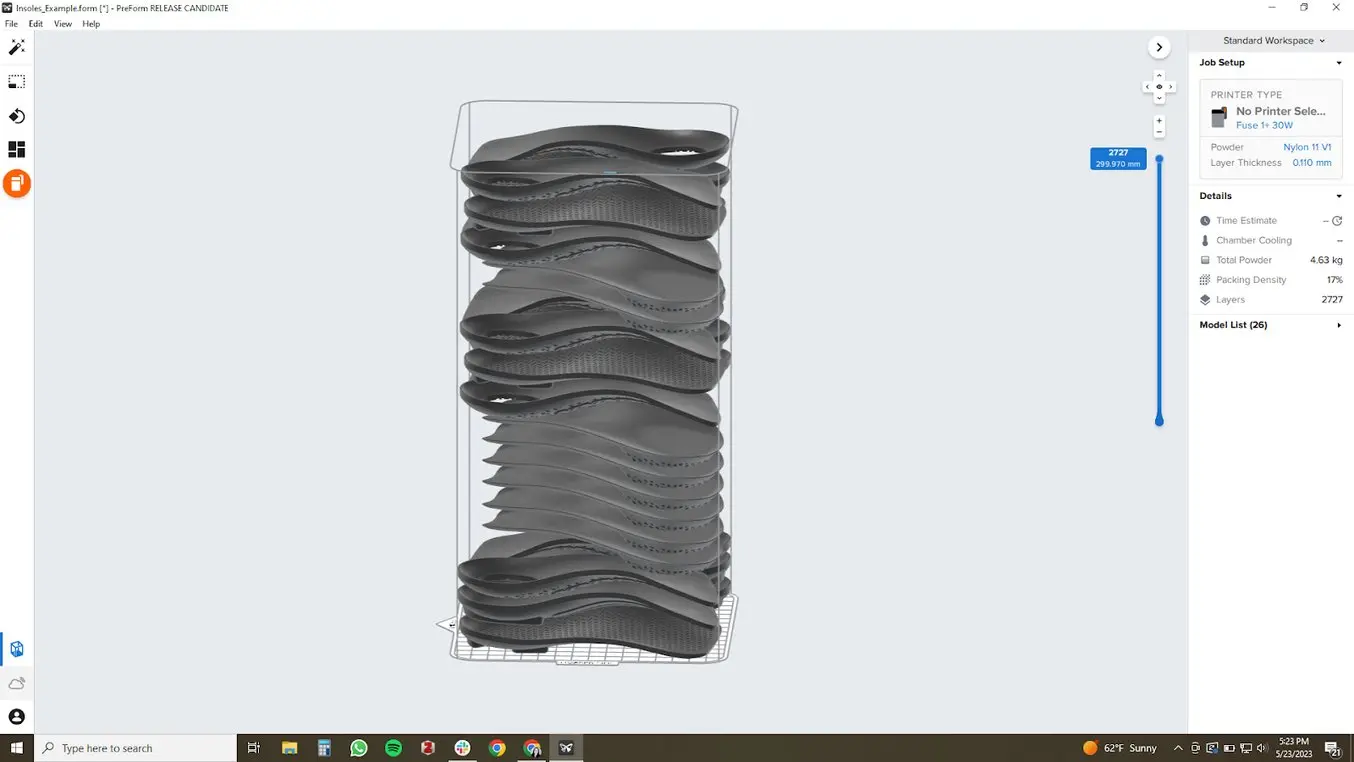

Vereinfachte Arbeitsabläufe: Digitale Prozesse sind weniger arbeitsintensiv und umfassen weniger Schritte, sodass ganze manuelle Abläufe wegfallen, beispielsweise Patientenbesuche zur Passung. Außerdem können mehrere Orthesen gleichzeitig gedruckt werden, je nach der Größe und Art der gedruckten Teile.

SLS-3D-Druck ermöglicht es Ihnen, zahlreiche Teile in einem einzigen Druckvorgang zu drucken, was die Effizienz erhöht und die Kosten senkt.

Verbesserte Logistik: Die Digitalisierung vereinfacht die Verwaltung der Logistik. Ein 3D-Scan kann überall erstellt und dann zur digitalen Modellierung und zum Design der Orthese versendet werden. Nach dem Design werden die digitalen Dateien direkt an den 3D-Drucker übermittelt – vor Ort oder aus der Ferne.

Nachhaltigkeit: Digitale Arbeitsabläufe erfordern deutlich weniger Rohstoffe für die Fertigung eines Endprodukts, da die Erstellung eines physischen Modells entfällt. Das 3D-Druckverfahren des selektiven Lasersinterns (SLS), das für die Fertigung verschiedener Arten von Orthesen verwendet wird, ermöglicht die Wiederverwendung von Pulver in nachfolgenden Drucken, was Abfälle reduziert oder sogar vollkommen vermeidet. Im Gegensatz zu herkömmlichen Fertigungsmethoden, bei denen Modelle und Kunststoffe entsorgt werden müssen, reduziert der 3D-Druck das Abfallaufkommen auf ein Minimum und verringert den Einsatz von aggressiven Chemikalien.

SLS-Produktion für die Endverwendung

3D-Druck für die Endverwendung ist nicht nur möglich, sondern dank des SLS-Ecosystems der Fuse-Serie auch noch erschwinglicher, agiler und leichter skalierbar denn je. Besuchen Sie unsere Seite zum Thema SLS für die Produktion und vergleichen Sie Produktionsverfahren, informieren Sie sich über unsere Mengenrabatte auf Pulver und entdecken Sie die Produktionsabläufe 15 verschiedener Hersteller, die derzeit die Fuse-Serie nutzen.

Anwendungsbereiche 3D-gedruckter Orthesen

Orthesen sind für eine Vielzahl von Gesundheitsproblemen erhältlich. Aufgrund von Unterschieden in Größe und Form der Patientenanatomie sowie bei den Anforderungen an die Orthese sind Standard-Orthesen oft unbequem und sitzen schlecht, was sich auf den Tragekomfort und die Effektivität auswirken oder sogar zusätzliche Probleme verursachen kann. Aufgrund der Massenproduktion einheitlicher Größen sind Standard-Orthesen in der Regel preiswerter als individualisierte Lösungen. Dies geht jedoch auf Kosten des Patientenkomforts und oft auch der Wirksamkeit. Daher sind individuell gefertigte Orthesen in einer Reihe von Fällen notwendig, beispielsweise in folgenden:

Beispiele für eine Handgelenkorthese, eine Handorthese und orthopädische Einlagen, die mit dem SLS-Drucker Fuse 1+ 30W gedruckt wurden.

Einlegesohlen: Orthopädische Einlagen oder Fußorthesen werden zur Stützung des Fußes in den Schuh eingelegt. Sie können Fußprobleme korrigieren und Schmerzen lindern. Wer unter Schmerzen oder Beschwerden durch Ballenzehen, Arthritis, hohe Fußbögen oder Plantarfasziitis leidet, dem können orthopädische Einlagen verschrieben werden.

Revolutionieren Sie Ihre Einlagenproduktion mit dem Fuse 1+ 30W von Formlabs

Bringen Sie Ihre Einlagenproduktion auf Touren und sparen Sie zugleich Zeit und Geld. In diesem Webinar erfahren Sie, was den Fuse 1+ 30W von Formlabs zur perfekten Lösung für den Einstieg in die digitale Fertigung macht oder wie Sie Ihre Produktion damit kostengünstig und effizient skalieren.

Handgelenk- und Handorthesen: Orthesen für Hände und Handgelenke stellen die Gelenke ruhig, um bestimmte Probleme wie Frakturen, Arthritis, Bandverletzungen, Hauttransplantationen, Deformierungen, Sehnenentzündungen und Verstauchungen zu behandeln. Eine Orthese kann je nach Behandlungsplan nur den Daumen oder die Finger fixieren oder sich über die Hand oder den gesamten Unterarm erstrecken.

Handorthese zur Ruhigstellung des Daumens.

Handgelenkorthese, gedruckt mit dem SLS-Drucker Fuse 1+ 30W.

Unterschenkelorthesen: Um die Mobilität von Patient*innen mit motorischen Problemen der unteren Extremitäten zu unterstützen, können Unterschenkelorthesen (AFOs) zur Korrektur oder als Stütze verordnet werden. Derartige Probleme können durch eine Vielzahl von neurologischen und muskuloskelettalen Störungen wie Schlaganfällen, Zerebralparese und multiple Sklerose entstehen und Menschen jeden Alters betreffen.

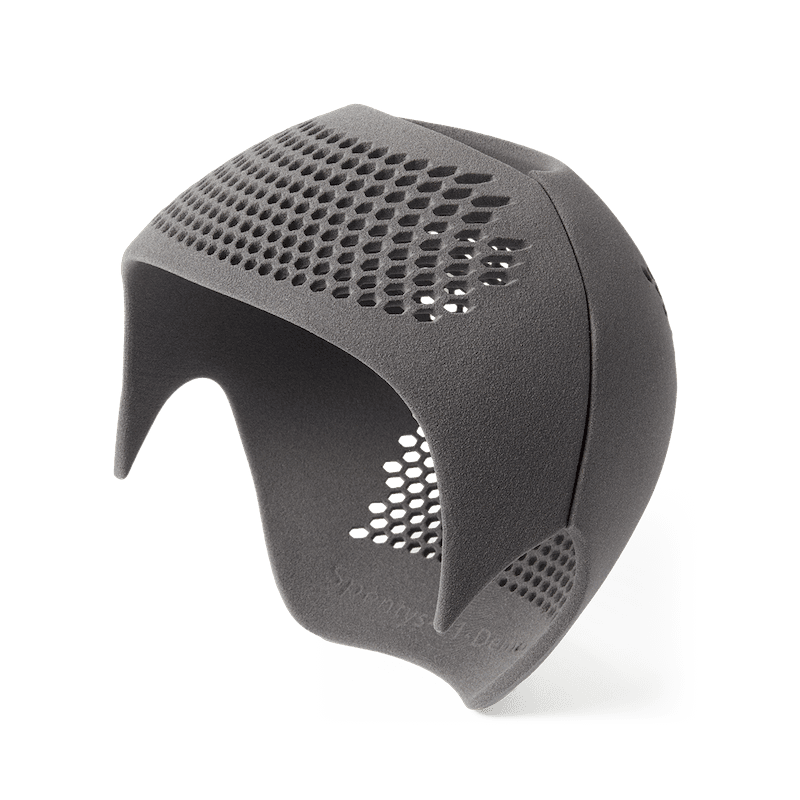

Schädelorthesen: Bei diesen Orthesen handelt es sich um helmähnliche Vorrichtungen für Säuglinge unter 18 Monaten mit Plagiozephalie, d. h. einem deformierten Kopf (meist verursacht durch zu langes Liegen auf dem Rücken), die zur Korrektur und zum Schutz des Kopfes dienen. Für das harte äußere Bauteil kann Nylon 11 Powder verwendet werden, gedruckt mit dem SLS-3D-Drucker Fuse 1+ 30W. Im Inneren der Orthese kann TPU 90A Powder als dämpfende Schicht verwendet werden.

Eine Schädelorthese, gedruckt aus TPU 90A Powder.

Nasenschutzmasken: Masken zum Schutz der Nase oder des Gesichts werden häufig nach Frakturen der Nase oder anderer anatomischer Teile des Gesichts verschrieben. SLS-3D-gedrucktes Nylon 11 Powder kann zum Drucken von Nasenschutzmasken verwendet werden. Häufig werden transparente Masken gewünscht, die mit Stereolithografie-3D-Druck (SLA) hergestellt werden können. Für den SLA-Druck ist Biomed Durable Resin eine transparente, stoßfeste Option und kann auf den SLA-Druckern Form 3+/3L eingesetzt werden.

Nahaufnahme einer mit Nylon 11 Powder gedruckten Nasenschutzmaske, die mit chemischer Dampfglättung nachbearbeitet wurde.

Kontakt zum Vertriebsteam von Formlabs Medical

Ob Sie patientenspezifische chirurgische Instrumente erstellen möchten oder Prototypen kardiologischer Medizinprodukte anfertigen: Wir stehen Ihnen zur Seite. Hinter Formlabs Medical steht ein engagiertes Spezialistenteam, das Sie und Ihr Unternehmen bei Bedarf mit professioneller Hilfe unterstützt.

Digitale Arbeitsabläufe für die Fertigung individueller Orthesen mit 3D-Druck

Für die Herstellung von Orthesen mit 3D-Druck sind ein 3D-Scanner, eine CAD-Software und ein 3D-Drucker mit einem kompatiblen Material erforderlich. Je nach Art der Orthese, der Fertigungsmenge, dem Verwendungszweck, dem Arbeitsablauf, dem Platzangebot und den Anschaffungskosten gibt es eine breite Palette von Möglichkeiten. Die Herstellung individueller Orthesen mittels 3D-Druck ist jetzt jedoch leichter zugänglich als je zuvor.

1. Scannen

Der erste Schritt zum Erstellen von 3D-gedruckten Orthesen ist eine Bildaufnahme oder ein Scan der spezifischen Patientenanatomie. Diese anatomischen Daten werden dann in ein digitales 3D-Modell übertragen, das für das Design der Orthese verwendet werden kann.

Im Vergleich zu konventionellen Verfahren der Abformung und Modellierung bietet das 3D-Scannen eine hohe Genauigkeit, eine schnellere Erfassung, weniger manuelle Arbeit und mehr örtliche Flexibilität. Eine Reihe von 3D-Scanner-Herstellern bietet Lösungen für das Erstellen von 3D-gedruckten Orthesen an. 3D-Scanner für orthopädische Anwendungen sind in unterschiedlichen Preisniveaus erhältlich und nutzen verschiedene Technologien, darunter LiDAR, CT, Infrarot und Laser. Weitere Informationen zu den Möglichkeiten, die speziell für orthopädische Einlagen zur Verfügung stehen, finden Sie in diesem Leitfaden.

3D-Scans erfassen den Fuß genauer und vollständiger als herkömmliche Methoden.

Mithilfe von Scans lassen sich die Daten einfach digital zum Design und Druck senden.

2. Digitale Modellierung

Sobald ein Scan die erforderlichen Daten erfasst hat, muss mit CAD- oder CAM-Software ein genaues Modell entwickelt werden. Für das Design können je nach Anwendungsfall verschiedene Software-Modelle von mehreren Anbietern verwendet werden. Mit einigen dieser Programme lassen sich Orthesen bereits in wenigen Minuten entwerfen, dank ihres Fokus auf Genauigkeit, Benutzerfreundlichkeit und Individualisierbarkeit. Mehr über die verschiedenen CAD-Programme, die für das Design von orthopädischen Einlagen zur Verfügung stehen, erfahren Sie in unserem Leitfaden.

In den meisten Fällen müssen die erfassten Datenpunkte einer Gitternetzreparatur unterzogen werden, um druckbare 3D-Modelle zu entwickeln, die sich für die darauffolgenden Anpassungsschritte eignen. Sobald das Design fertiggestellt ist, wird es als STL-, OBJ- oder 3MF-Datei gespeichert und in eine Druckvorbereitungssoftware importiert, beispielsweise PreForm.

Zur Optimierung Ihrer Prozesse können je nach Größe und Ausrichtung der Orthese mehrere Teile in einem Druckauftrag gedruckt werden.

3D-Druck von Einlagenrohlingen

Erfahren Sie, wie Sie mit Formlabs' kompaktem, erschwinglichem SLS-Ecosystem starke, duktile Einlagenrohlinge herstellen, die mehr als 4 Millionen Biegeprüfungen standhalten. Dieser umfassende Leitfaden bringt Sie sofort auf Touren bei der Produktion von Einlagen mit dem Fuse 1+ 30W.

3. 3D-Druck von Orthesen

Orthopädietechniker und Gesundheitsversorger können sich die Vorteile der verschiedenen 3D-Drucktechnologien zunutze machen, um endgültige Produkte herzustellen. Die Verwendung des Endprodukts, seine Größe, das Produktionsvolumen und die Komplexität des Designs sind einige der Kriterien, die bei der Auswahl einer Drucktechnologie unbedingt zu berücksichtigen sind.

Für 3D-gedruckte individuelle Orthesen ist der SLS-3D-Druck eine qualitativ hochwertige und kostengünstige Lösung. SLS-Drucker können in einem Druckvorgang mehrere Teile erstellen und bieten eine breite Palette biokompatibler Materialien, darunter sowohl flexible als auch steife Optionen. Mit SLS lassen sich haltbare Orthesen und komplexe Geometrien mit hoher Präzision herstellen. Im Gegensatz zu anderen 3D-Druckverfahren benötigt SLS keine Stützstrukturen und bietet von der Einrichtung bis zur Fertigstellung der Teile einen effizienten Arbeitsablauf.

Multi Jet Fusion (MJF) ist ein ähnliches Verfahren wie SLS. Es fertigt zwar ebenfalls qualitativ hochwertige Teile, geht aber mit wesentlich höheren Vorab-Investitionen einher als SLS, weshalb es nur für großangelegte Orthetik-Hersteller eine Option ist.

Für einige Anwendungen, wie z. B. das Innere von Schädelorthesen oder transparente Nasenschutzmasken, wird häufig der SLA-3D-Druck eingesetzt. Zu guter Letzt ist die Schmelzschichtung (FDM) eine kostengünstige 3D-Drucktechnologie, die für das Prototyping verwendet werden kann, aber nicht die Langlebigkeit bietet, die für endgültige Orthesen erforderlich ist.

Sprechen Sie mit unserem Expertenteam für 3D-Druck, um zu erfahren, welche Technologie für Ihre Ziele am besten geeignet ist.

Materialauswahl für den 3D-Druck von Orthesen

Bei der Auswahl von Materialien für den SLS-3D-Druck von Orthesen sollten je nach Anwendung und Patientenbedürfnissen bestimmte Eigenschaften berücksichtigt werden, darunter Haltbarkeit, Flexibilität, Elastizität und Steifigkeit. Zwei Materialien aus der Materialbibliothek von Formlabs, TPU 90A Powder und Nylon 11 Powder, sind ideal für die Fertigung von Orthesen.

Eine Orthese für das Handgelenk, gedruckt mit dem SLS-3D-Drucker Fuse 1+ 30W.

TPU 90A Powder ist ein flexibles Elastomer, das die hohe Reißfestigkeit und Bruchdehnung von Gummimaterialien mit der Gestaltungsfreiheit und Widerstandsfähigkeit des SLS-3D-Drucks vereint. TPU oder thermoplastisches Polyurethan ist ein gängiger elastomerischer Thermoplast. In der Orthetik wird dieses hautverträgliche Material häufig für folgende Zwecke verwendet:

- Prototypen von Medizinprodukten, Medizinprodukte für die Endverwendung und deren Komponenten

- Orthesen und Prothesenschäfte

- Wearables

- Schädelorthesen

Nylon 11 Powder ist ein ideales Material für feste Orthesen mit hoher Duktilität und langfristiger Stabilität, so auch für Einlegesohlen. Darüber hinaus sind mit Nylon 11 Powder gedruckte Teile umweltstabil, nehmen nur sehr wenig Feuchtigkeit auf und sind licht-, hitze- und chemikalienbeständig. Mit Nylon 11 Powder gedruckte Orthesen sind biokompatibel und für den Hautkontakt geeignet, was das Material ideal für Nasenschutzmasken macht. Das haltbare, hautverträgliche Material wird häufig für die folgenden Orthesen und Medizinprodukte verwendet:

- Sporteinlegesohlen und Korrektureinlagen

- Unterschenkelorthesen

- Nasenschutzmasken

- Schienen

- Prototypen von Medizinprodukten, Medizinprodukte für die Endverwendung und deren Komponenten

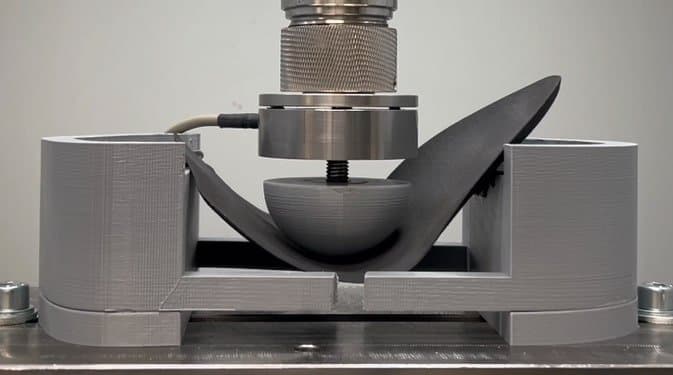

Um die Widerstandsfähigkeit von Nylon 11 Powder zu demonstrieren, wurden die damit gedruckten Einlagen von Formlabs mit traditionell gefertigten Einlagen aus Polypropylen verglichen. Insgesamt wiesen die Formlabs-Einlagen eine hervorragende Haltbarkeit und Beständigkeit gegenüber starker Beanspruchung auf, während sie eine konsistente Steifigkeit bewahrten. In einem dynamischen 3-Punkt-Biegeversuch hielten die 3D-gedruckten Einlagen aus Formlabs' Nylon 11 Powder über 365 Tage hinweg einer Belastung stand, die 10 959 Schritten pro Tag entspricht, was weit über dem Gebrauch eines durchschnittlichen Erwachsenen liegt. Um die vollständigen Ergebnisse der Analyse der mechanischen Leistung zu sehen, laden Sie unser Whitepaper herunter.

Analyse der mechanischen Leistung 3D-gedruckter und konventionell gefertigter Einlagenrohlinge

Diese Studie untersucht die Materialeigenschaften und Fertigungsmethoden für maßgefertigte orthopädische Einlegesohlen – hergestellt mit dem Fuse 1+ 30W und Nylon 11 Powder von Formlabs, HP 3D High Reusability PA 11 bzw. traditionell verarbeitetem Polypropylen.

4. Fertigstellung und Nachbearbeitung

3D-gedruckte Orthesen müssen nachbearbeitet werden und werden häufig mit handelsüblichen Komponenten wie Bezügen und Polstern versehen. Die Arbeitsabläufe bei der Nachbearbeitung hängen sowohl von der Art des Druckverfahrens als auch von der gewünschten Oberflächenbeschaffenheit ab. Je nach den Ansprüchen an die endgültige Orthese können auch Gurte, Polsterungen und Stoffe hinzugefügt werden.

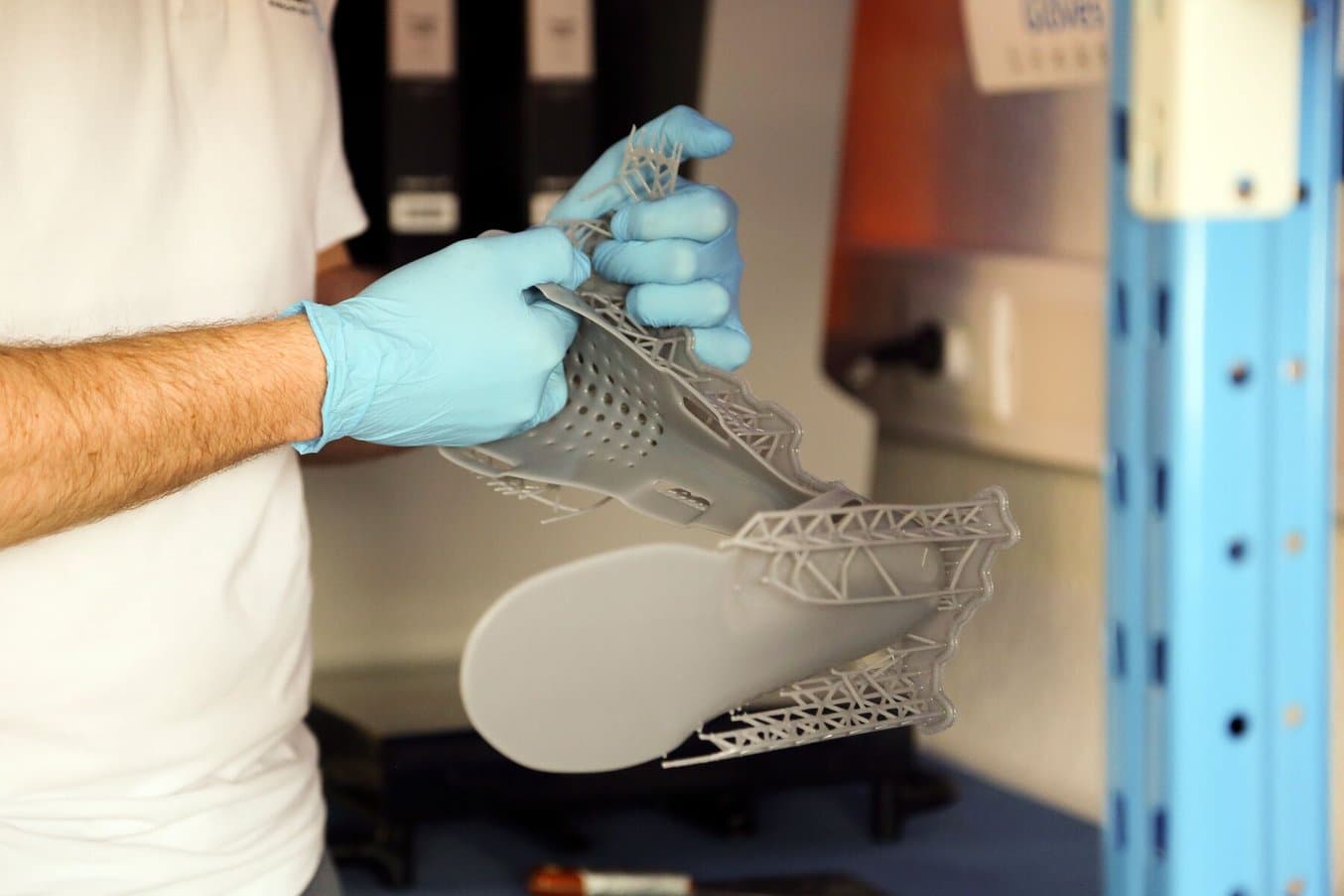

Entfernen der Stützstrukturen von einer Orthese, die mit einem Formlabs-SLA-Drucker (Form 3BL) gedruckt wurde.

Mit SLA-Druck hergestellte Orthesen werden vor dem Entfernen der Stützstrukturen in Isopropylalkohol gewaschen. Die Drucke werden dann für eine bestimmte Zeit nachgehärtet, die von dem für den Druck verwendeten Kunstharz abhängt. Sehen Sie sich hier die vollständige Anleitung zur Nachbearbeitung von Teilen aus dem Formlabs-SLA-Drucker Form 3+/3BL an.

Für den SLS-3D-Druck mit dem Fuse 1+ 30W bietet der Fuse Sift ein umfassendes System zur Pulververwaltung, das über eine Entlüftung verfügt und das überschüssige Pulver siebt. Unmittelbar nach der Entpulverung im Fuse Sift weisen die Teile eine leicht raue Oberflächenbeschaffenheit auf, die sich ideal für die Zugabe von Haftzusätzen und Beschichtungslösungen für das Endprodukt eignet.

Eine vollautomatische Reinigung und Politur ist mit dem Fuse Blast möglich, der neben der automatischen auch eine manuelle Reinigung erlaubt, wobei die automatische Reinigung in nur 10 Minuten für saubere Teile sorgt. Der automatisierte Modus erfordert keinerlei Handarbeit und umfasst vorprogrammierte Routinen, dank welcher der Fertigungsprozess noch einfacher wird. Durch einen zusätzlichen Polierzyklus erhalten die Teile eine glatte Oberflächengüte.

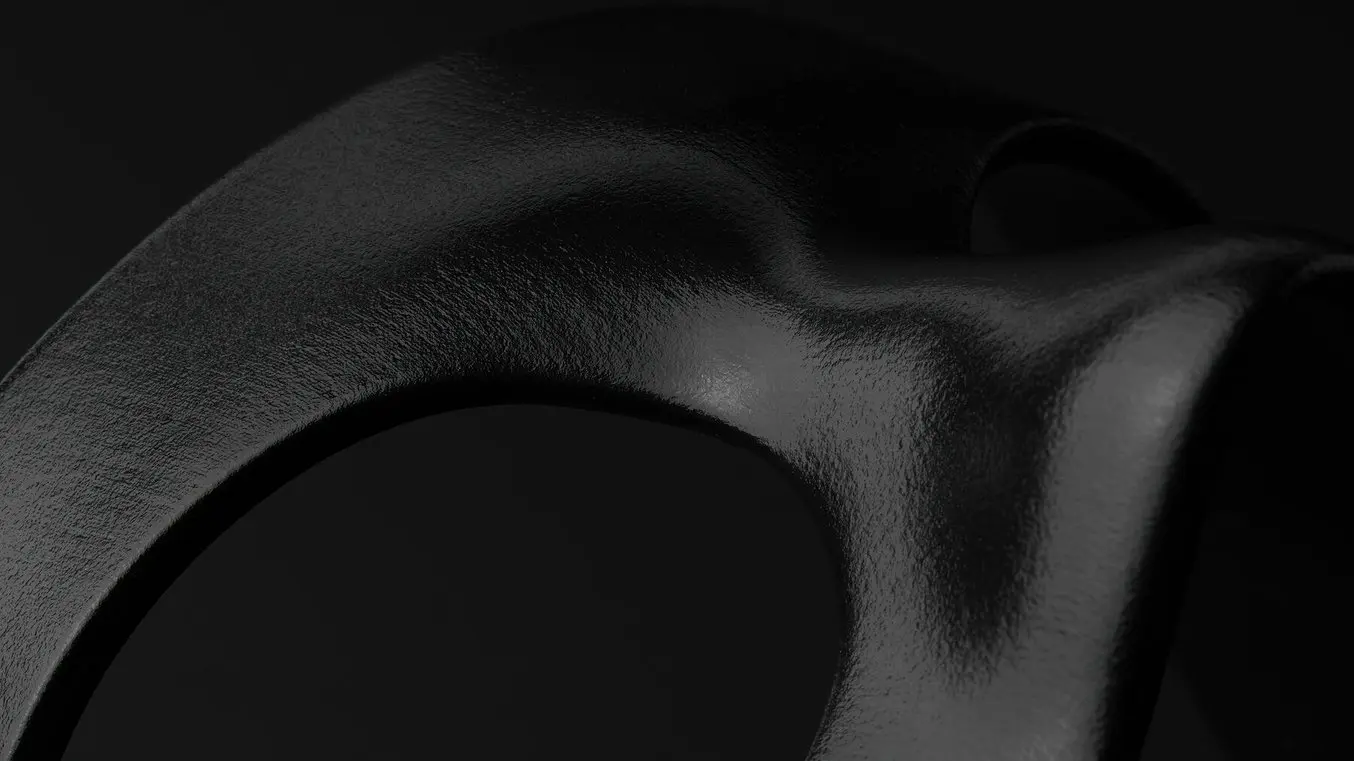

Mit Nylon 11 Powder gedruckte Orthese, die mittels chemischer Dampfglättung nachbearbeitet wurde.

Für Orthesen, die eine glatte Oberflächenbeschaffenheit erfordern, ist Vapor Smoothing oder chemische Dampfglättung ein gängiger Nachbearbeitungsschritt, um die Porosität und die Rauheit SLS-3D-gedruckter Teile zu reduzieren. Die Dampfglättung erzielt zudem eine erhebliche Verringerung der Oberflächenreibung, die bei Orthesen für Patient*innen fühlbar ist. Es handelt sich dabei um ein chemisches Verfahren, bei dem die Oberfläche von SLS-3D-Druckteilen einem verdampften Lösungsmittel ausgesetzt wird. Mithilfe von chemischer Dampfglättung erreichen SLS-Teile eine vergleichbare Oberflächenqualität und Haltbarkeit wie Spritzgussteile. Zudem werden das Bakterienwachstum und die Feuchtigkeitsaufnahme reduziert.

Steigerung der Oberflächenqualität von SLS-Druckteilen durch Dampfglättung: Eine gemeinsame Studie von Formlabs und AMT

In diesem Whitepaper untersuchen wir das Verfahren und die Vorteile des Dampfglättens und demonstrieren Ergebnisse aus Tests mit Formlabs-SLS-Pulvern und der chemischen Dampfglättungsanlage von AMT.

Steigen Sie ein in den 3D-Druck von Orthesen

Der 3D-Druck hat die Designmöglichkeiten für Orthesen revolutioniert. Er ermöglicht die Produktion patientenspezifischer Orthesen in effizienten Prozessen, die Zeit und Ressourcen sparen. Für Patient*innen bedeutet dies weniger Behandlungstermine, kürzere Behandlungen und präzise Individualisierung für gesteigerten Komfort – und das alles zu niedrigeren Kosten als bei konventioneller Fertigung. Orthopädietechniker*innen und Hersteller hingegen sparen mit digitalen Prozessen Zeit und Ressourcen, während sie zugleich von einem komfortableren Arbeitsumfeld profitieren.

Der SLS-3D-Druck hat sich als zuverlässige und effiziente Methode zur Herstellung von Orthesen bewährt. Bei der Arbeit mit dem SLS-Drucker Fuse 1+ 30W von Formlabs gehen industrielle Leistung und ein erschwinglicher und zugänglicher Workflow Hand in Hand. Dank seiner kompakten Größe findet der Fuse 1+ 30W problemlos in einer bestehenden Fertigungseinrichtung Platz. Darüber hinaus bietet die Materialbibliothek des Fuse 1+ 30W mit Nylon 11 Powder ein starkes, flexibles Material, das den Materialeigenschaften herkömmlicher Orthesen sehr nahe kommt, und mit TPU 90A Powder ein elastisches, hautverträgliches Material.

Möchten Sie mehr erfahren? Um einen vollständigen Überblick über digitale Workflows und 3D-Druck in der Orthetik- und Prothetik-Branche zu erhalten, laden Sie unser Whitepaper herunter oder sprechen Sie mit unserem Expertenteam, um die für Sie passende Lösung zu finden.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.