Mittels selektivem Lasersintern (SLS) hergestellte 3D-Druckteile kommen in immer mehr Industriezweigen zum Einsatz, von der Luft- und Raumfahrt bis hin zum Brillendesign. Grund dafür sind ihre überragenden mechanischen Eigenschaften und das kosteneffiziente Fertigungsverfahren. Um die ästhetischen und mechanischen Eigenschaften SLS-3D-gedruckter Teile noch zu steigern, nutzen Anwender*innen häufig zusätzliche Nachbearbeitungstechniken wie Färben, Beschichten, Galvanisieren oder Lackieren.

Das Einfärben von 3D-Druckteilen aus Nylon 12 White Powder auf SLS-3D-Druckern der Fuse-Serie eröffnet Kunden eine Vielzahl von Möglichkeiten, überzeugende Prototypen zu erstellen und produktionsreife Teile in einer Reihe von Farben zu fertigen.

In diesem Leitfaden stellen wir das Verfahren zum Färben von SLS-3D-Drucken vor und beleuchten die zahlreichen Vorteile, die dieser Prozess bietet. Laden Sie unser Whitepaper herunter, um den vollständigen Arbeitsablauf zum Färben kennenzulernen.

Färben von SLS-3D-gedruckten Teilen: Vorteile und Arbeitsablauf

In diesem Whitepaper betrachten wir die Erwägungen, Vorteile, Nachteile und verfügbaren Methoden zum Färben von SLS-Teilen. Weiterhin bieten wir eine Schritt-für-Schritt-Anleitung einschließlich Vorbereitungstechniken und Optionen zur Fertigstellung nach dem Färben.

Warum sollten Sie SLS-3D-gedruckte Teile färben?

In jeder Phase des Prozesses vom Design bis zur Fertigung kommen SLS-3D-Druckteile immer häufiger zum Einsatz. Aufgrund der leicht körnigen Oberfläche von SLS-3D-Drucken werden auch Nachbearbeitungslösungen wie Glättung, Beschichtung und Färben immer beliebter.

Das Färben ist eine kostengünstige Methode zur farblichen Gestaltung von SLS-Druckteilen, mit der sich deren Ästhetik steigern lässt, ohne die mechanischen Eigenschaften zu beeinflussen. Ob es sich um kleine Chargen von farbigen Teilen oder Großserienproduktion im Pantone-Farbsystem handelt – es gibt für jeden Arbeitsprozess das richtige Färbeverfahren.

Unser Team hat vier beliebte Färbemethoden getestet und seine Ergebnisse vorgestellt. In diesem Leitfaden erhalten Sie einen groben Überblick. Um die vollständigen Ergebnisse einzusehen, laden Sie unser Whitepaper herunter.

Das Färben eignet sich sowohl für funktionale Prototyp als auch für die Fertigung von Teilen für die Endverwendung, um mit individueller Farbgebung einer Markenästhetik entsprechen.

Kostenlosen SLS-Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck aus Nylon 12 White Powder, gedruckt auf dem Fuse 1+ 30W, an Ihren Arbeitsplatz.

Färben von SLS-Nylonteilen: Das Experiment von Ken Pillonel

Ken Pillonel, Ingenieur und Gründer des beliebten YouTube-Kanals Exploring the Simulation, hat mit dem SLS-Ecosystem der Fuse-Serie eine „Ein-Mann-Kunststofffabrik“ aufgebaut. Nachdem er seine Kapazitäten erweiterte und einen zweiten Fuse 1+ 30W, Fuse Sift und Fuse Blast anschaffte, kann Pillonel seine Airpod-Ladegehäuse für die Endverwendung heute aus gefärbtem Nylon 12 White Powder produzieren. Im folgenden Video erläutert Pillonel im Detail den SLS-3D-Druck von Endprodukten und die Einrichtung eines Stickstoff-Workflows und erklärt, wie Sie einen präzisen, wiederholbaren und qualitativ hochwertigen Färbeprozess erreichen.

Erwägungen zum Färben

Bevor Sie Ihre Teile färben, sollten Sie zuerst diese wichtigen Faktoren berücksichtigen:

- Preisspanne/Budget

- Größe der Teile

- Form

- Stückzahl

- Farbe

- Einsatzumgebung

Da jede Färbemethode mit Vor- und Nachteilen einhergeht, ist es wichtig, die zu Ihren Anforderungen passende Lösung zu ermitteln. Die vier gängigsten Methoden sind das Farbbad in einem Topf, das Ultraschallfärben, Hochdruckfärben und automatisierte Färbeprozesse mit Anlagen wie der DyeMansion DM60. Ziehen Sie die untenstehende Tabelle zurate, um zu entscheiden, welche Methode sich am besten für Ihre Prozesse und Ihr Budget eignet.

| Verfahren | Größe | Stückzahl | Farbe | UV-Stabilität | Kosten |

|---|---|---|---|---|---|

| Farbbad | ★★ | ★★ | ★★ | Nein | Unter 50 € |

| Ultraschallfärben | ★★★ | ★★★ | ★★★ | Nein | 100–1000 € |

| Hochdruckfärben | ★★ | ★★ | ★★★★ | Nein | 100–500 € |

| DyeMansion DM60 | ★★★★★ | ★★★★★ | ★★★★★ | Ja | > 50 000 € |

Wie Sie Teile aus dem SLS-3D-Drucker färben

Das Farbbad im Topf ist die am leichtesten umsetzbare Methode, denn hierfür werden lediglich ein für Hochtemperaturen geeigneter Topf und eine Farblösung benötigt. Allerdings liefert dieses Verfahren die am wenigsten einheitlichen Ergebnisse, erfordert den größten Arbeitsaufwand und führt manchmal zur Beschädigung von Teilen durch die Hitze und die Rührbewegung.

Das Ultraschallfärben stellt hinsichtlich der Einheitlichkeit und Unversehrtheit der Teile eine Verbesserung gegenüber dem Farbbad dar. Des Weiteren ist diese Methode weniger arbeitsintensiv, da lediglich die gewünschte Temperatur auf einem Ultraschall-Reinigungsgerät eingestellt wird, die Teile hinzugefügt werden und ein Timer eingestellt wird. Weil die Lösung mithilfe von Ultraschall-Vibration in Bewegung gebracht wird, ist die Wahrscheinlichkeit, Teile beim Färben zu beschädigen, deutlich geringer und es werden konsistente Ergebnisse erzielt.

Beim Hochdruckfärben kommt ein Druckkochtopf zum Einsatz, ähnlich Küchengeräten wie dem Instant Pot. Durch diese Methode lassen sich höhere Temperaturen erreichen als beim Farbbad in einem Topf oder beim Ultraschallfärben. Nachdem die Teile in die Farblösung im Druckkochtopf gelegt wurden, wird dieser versiegelt und erhitzt die Lösung auf bis zu 120 °C. Die Kombination von Hitze und Druck trägt zur Erschaffung einer tiefen Farbsättigung auf den Druckteilen bei. Ein Nachteil ist jedoch, dass die hohen Temperaturen möglicherweise Schäden an den Teilen verursachen können – im Falle von TPU 90A Powder von Formlabs übersteigen 120 °C nämlich die Vicat-Erweichungstemperatur.

Industrielle Anlagen wie die DyeMansion DM60 sind kosteneffizient, wenn hohe Produktionsvolumen oder extrem einheitliche Ergebnisse erforderlich sind. Derartige großformatige Lösungen verringern den manuellen Arbeitsaufwand beim Färbeprozess und beinhalten vorprogrammierte Einstellungen für unterschiedliche Teiltypen und Farben. Systeme wie die DM60, die nach dem Prinzip „Einschalten und vergessen“ funktionieren, erlauben es Nutzer*innen von SLS-3D-Druckern, mehr Zeit für höherwertige Aufgaben wie das Entwerfen von Teilen und die Druckoptimierung zu schaffen.

Färben von Teilen aus dem SLS-3D-Drucker

Bei der Nutzung von SLS-3D-Druckern wie dem Fuse 1+ 30W kommen zur Nachbearbeitung der Teile häufig Methoden wie das Beschichten, Galvanisieren oder Schleifen zum Einsatz. In diesem Webinar gehen wir auf das Färben als Nachbearbeitungstechnik für SLS-Teile aus Nylon ein.

Farb- und Materialkombinationen

Das Färben weißer Teile

Das Färben von Nylon 12 White Powder ist die beste Option, um eine möglichst breite Palette an Farben zu erhalten. Nylon 12 White Powder sollte zum Färben aller hellen Farben, einschließlich Pastellfarben und leuchtender Farben verwendet werden.

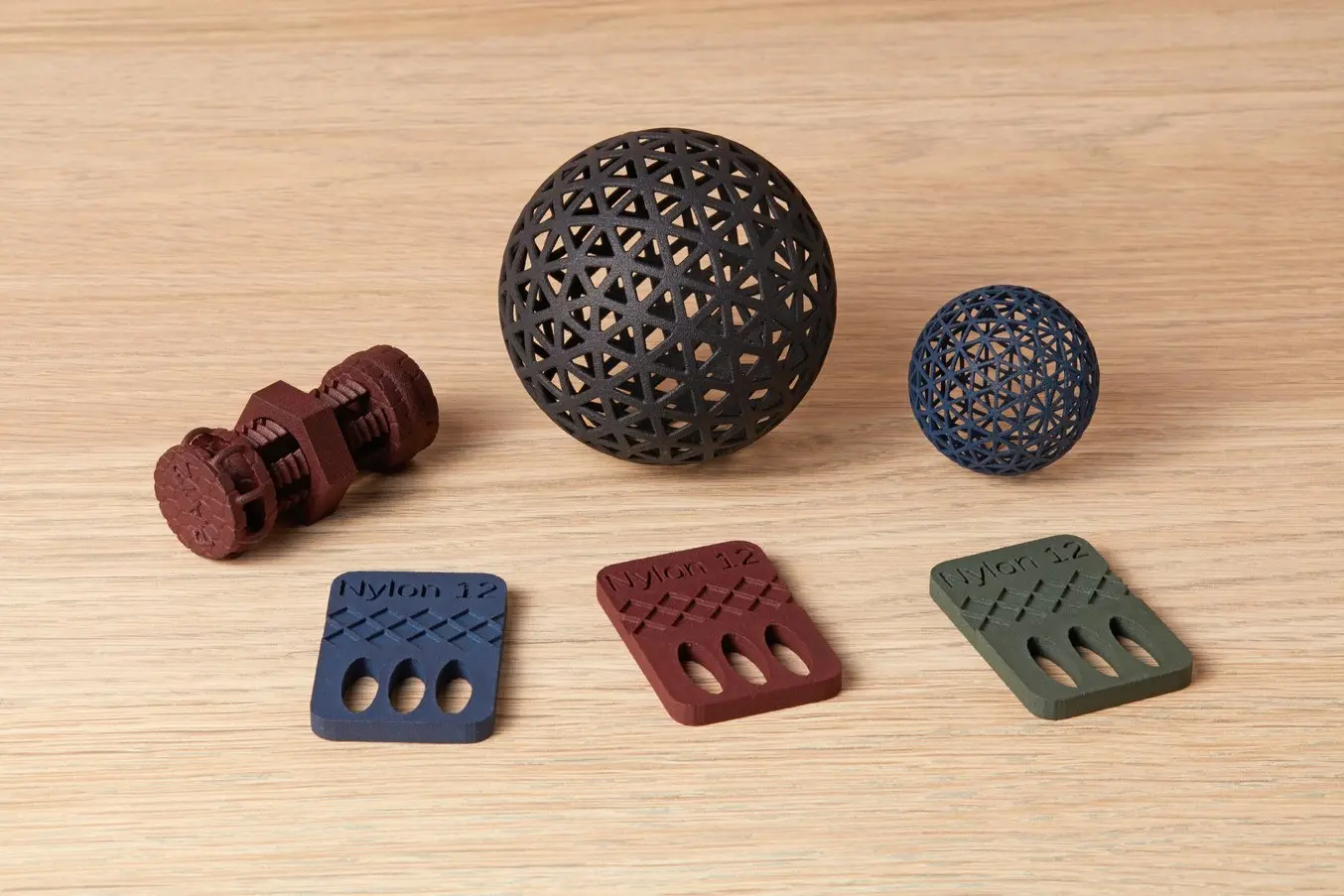

Mit Nylon 12 White Powder 3D-gedruckte Teile, die in einer Ultraschall-Färbestation eingefärbt wurden.

Das Färben grauer Teile

Mit dem in unserem Whitepaper beschriebenen Verfahren konnten Teile aus Nylon 12 Powder erfolgreich eingefärbt werden. Da Druckteile aus Nylon 12 Powder jedoch eine dunkelgraue Farbe haben, sind nur dunklere Farbtöne möglich, und diese sind oft gedämpfter in ihrer Optik.

Dunkelgraue Teile aus Nylon 12 Powder, in dunkleren Farbtönen eingefärbt.

Teile schwarz färben

Wenn Schwarz die gewünschte Endfarbe ist, empfehlen wir die Verwendung des standardmäßigen Nylon 12 Powder von Formlabs mit Rit ProLine Black. Das Material hat ein dunkleres Substrat, wodurch der Übergang zu Schwarz durchgehender ist.

Das Schwarzfärben von Teilen aus Nylon 12 White Powder ist zwar möglich, wird aber nicht empfohlen. Aufgrund des helleren Substrats ist das Färben dunklerer Farben schwieriger als beim ursprünglich dunklen Nylon 12 Powder.

Erste Schritte zum Färben von SLS-3D-gedruckten Teilen

Dank erschwinglicher Prozesse wie dem Ultraschallfärben ist das Färben von SLS-Teilen eine einfache und kostengünstige Methode, um Ihre Kreationen ästhetisch aufzuwerten.

Das Färben von Teilen aus Nylon 12 White Powder und Nylon 12 Powder unter Verwendung leicht zugänglicher Geräte und Farbstoffe ist eine kostengünstige und effiziente Methode, um fertigen Teilen jeden beliebigen Farbton zu verleihen. Dieses Verfahren bietet eine taugliche Alternative zu herkömmlichen Beschichtungen, da es nur minimale Arbeit erfordert und komplexe Geometrien effektiv einfärbt.

Wenn Sie eine Anwendung anstreben, die farbige SLS-Druckteile aus Nylon erfordert, wenden Sie sich an unser Team, um mehr über das Fuse-Ecosystem und das Färben von Nylonteilen zu erfahren.

Um mehr über den SLS-3D-Druck oder das Färben von SLS-Druckteilen zu erfahren, kontaktieren Sie unser Team. Wenn Sie die vollständigen Ergebnisse unserer Tests und den Schritt-für-Schritt-Leitfaden einsehen möchten, laden Sie gern unser Whitepaper herunter.