Die Idee einer vollständig 3D-gedruckten Kamera – einem Gerät mit vielen komplexen Komponenten – gab es bei Formlabs bereits, seit wir das erste Mal mit 3D-gedruckten Linsen experimentiert hatten.

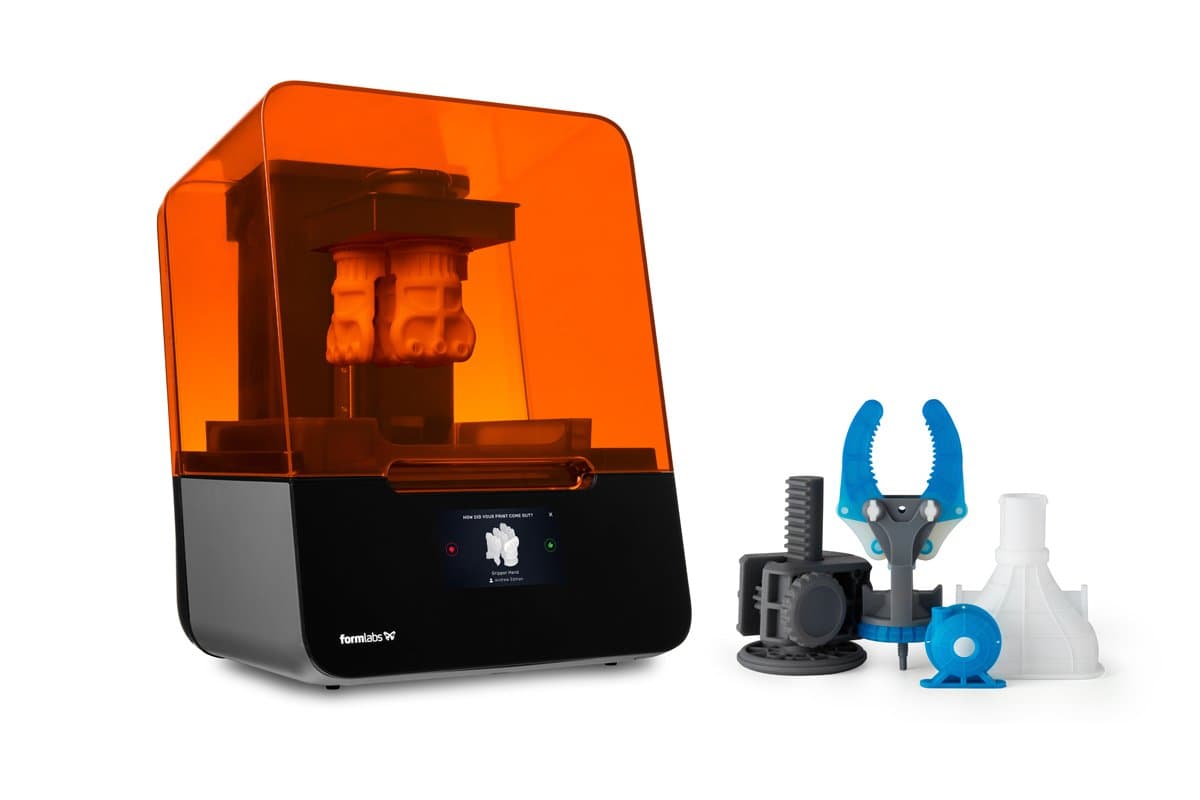

Unser Anwendungsingenieur Amos Dudley stellte sich der Herausforderung und schuf die erste vollständig 3D-gedruckte Kamera mit Wechselobjektiven, komplett gefertigt auf einem Formlabs SLA 3D-Drucker.

Die erste vollständig 3D-gedruckte Kamera mit Wechselobjektiven wurde vollständig auf dem Form 2 gefertigt.

Mit Formlabs Clear Resin und Stereolithografie (SLA) 3D-Druck lassen sich durchsichtige Gegenstände herstellen, die mit etwas Nachbearbeitung vollständig transparent werden. Der neueste SLA 3D-Drucker von Formlabs, der Form 3, geht bei der Klarheit noch einen Schritt weiter: Sein flexibler Harztank verringert Abzugskräfte, was zu transparenteren Teilen mit glatter Oberfläche führt.

Eine Kameralinse ist ein spannender Fall zum Erproben der Möglichkeiten transparenter Drucke, da die Ergebnisse so leicht auf Film zu sehen und zu beurteilen sind.

Lesen Sie unseren Leitfaden mit einer Liste von Fertigstellungsmethoden transparenter Druckteile für eine Vielzahl von Anwendungen, von der Optik über Lichtleiter bis hin zur Strömungslehre.

Schritt 1: Linse entwerfen, Distorsionen ausgleichen

Die Entwicklung einer funktionsfähigen Linse beginnt mit einem geeigneten Linsendesign. Mit optischer Designsoftware können Linsendesigner das Verhalten einer Linse und die diesbezüglichen Einschränkungen für die Kamera vorhersagen.

Professionelle Objektivdesigner verwenden Optikprogramme wie Zemax und Code V, die allerdings mehrere Tausend Dollar kosten. Kostenlose Open-Source-Software wie Optical Ray Tracer bietet geeignete Alternativen.

Bei kommerziellen Kameraobjektiven kommen mehrere Elemente zum Einsatz, um optische Distorsion zu korrigieren, wie sie häufig bei sphärischen Linsen auftritt. Dazu zählen sphärische Aberration, Koma und Bildfeldwölbung. Der Einfachheit halber wird die 3D-gedruckte Kamera mit einem einzigen sphärischen Linsenelement gefertigt.

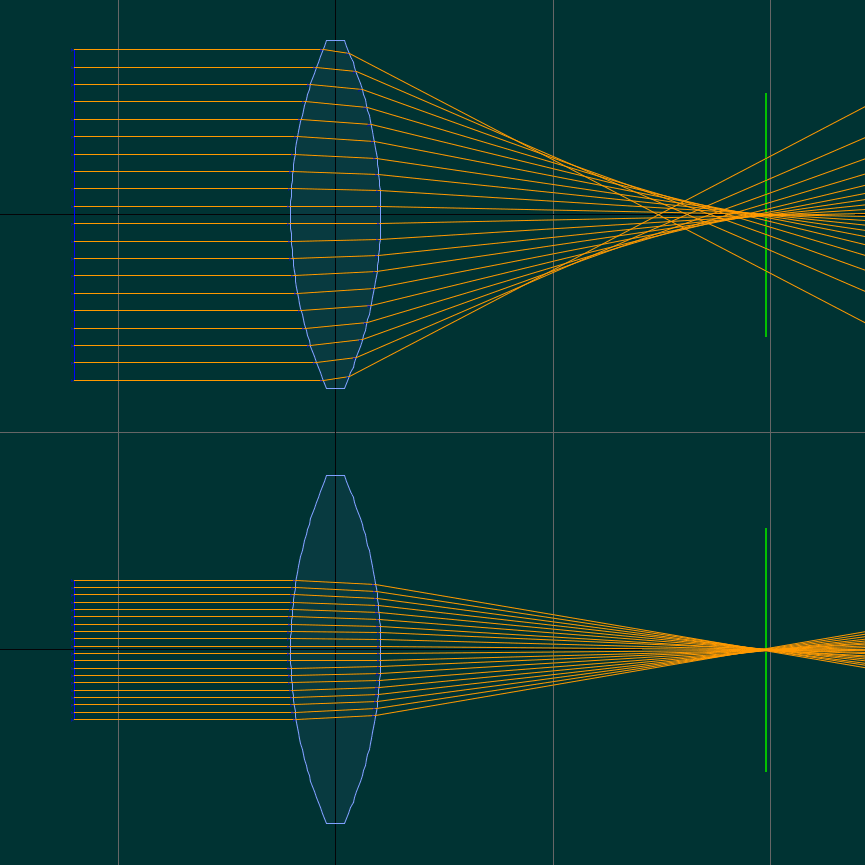

Das untere Bild zeigt, wie eine kleinere Öffnungsweite den Fokus verbessert.

Jede Seite einer sphärischen Linse ist ein Abschnitt einer Kugel mit einem bestimmten Radius. Die Eingabe des Brechungsindex von Clear Resin (1,5403) in Optical Ray Tracer ergibt, dass eine symmetrische Linse mit einem sphärischen Radius von 50 mm etwa 47,5 mm von der Mitte der Linse fokussiert.

Verfügt das Kameraobjektiv über eine einzige Linse, muss man bei dieser die optische Leistung gegen die Distorsion abwägen. Eine Linse mit geringer Leistung und großer Brennweite weist weniger Distorsion auf, verfügt jedoch über ein enges Bildfeld. Das Zielen mit einer Kamera ist schwierig, wenn das Bildfeld zu eng ist. Die Verringerung der Öffnungsweite kann Koma-Abbildungsfehler in einem bestimmten Maß verhindern (siehe oben).

Ein guter Kompromiss zwischen diesen Faktoren ist eine Brennweite von 50 mm, die groß genug ist, um ein Motiv zu erfassen.

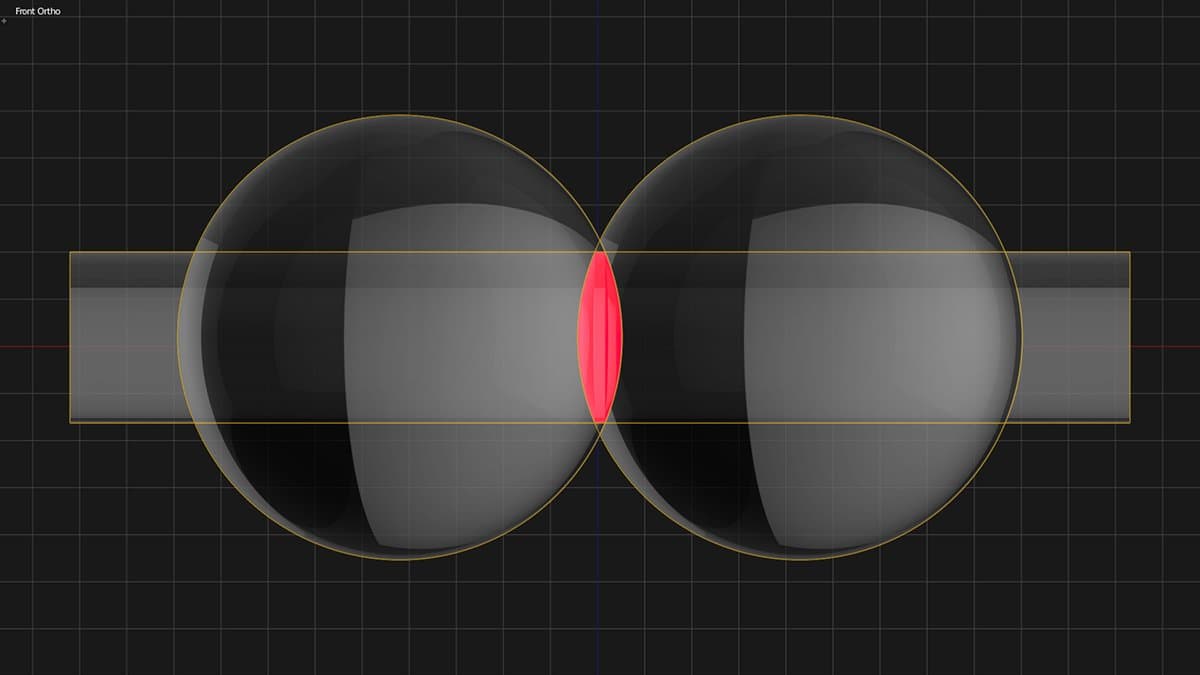

Die Linse wird als Schnittvolumen zweier Kugeln und eines Zylinders gestaltet.

Sobald die Linse entworfen wurde, kann sie in einem CAD-Programm modelliert werden. Da die Linse symmetrisch ist, müssen sich dazu nur zwei Kugeln mit einem Durchmesser von 50 mm im richtigen Abstand schneiden. Dieser Abstand bestimmt den Radius und die Dicke der Linse, hat jedoch keine besonderen Auswirkungen auf die Optik. Die Linse wurde mit einem Durchmesser von 40 mm und einer zylindrischen Kante von 2 mm ausgelegt.

Einführung in den 3D-Druck mit Desktop-Stereolithografie (SLA)

Laden Sie unser umfassendes Whitepaper über Stereolithografie herunter und erfahren Sie, wie SLA-Technologien funktionieren, warum tausende Profis heutzutage diesen Prozess nutzen und was Sie wissen müssen, um bei Ihrer Arbeit von SLA 3D-Druck zu profitieren.

Whitepaper herunterladenSchritt 2: 3D-Druck von Optikkomponenten mit einem 3D-Drucker von Formlabs

Beim 3D-Druck mit einem SLA 3D-Drucker von Formlabs sollten Sie verschiedene Ausrichtungen und Auflösungen Ihrer Linse erwägen:

- Bei einer horizontal gedruckten Linse können Schichtlinienartefakte zur Mitte der Linsenachse auftreten.

- Bei einer vollständig vertikal gedruckten Linse kann es durch den additiven Prozess zu einem gewissen Maß an Distorsion kommen.

Die klarsten Linsen wurden bei einem Winkel von 30° zur Konstruktionsplattform gedruckt, wobei die Stützstrukturen nur entlang der Kante platziert wurden, um Stützspuren auf den wichtigen Oberflächen der Linsen zu verhindern.

Schritt 3: Herausforderungen bei der Fertigstellung

Es wurden verschiedene Methoden zum Polieren von Linsen ausprobiert, darunter manuelles Schleifen und Poliermaschinen.

Wir haben drei Poliermethoden ausprobiert, um bei den Linsen optische Klarheit zu erzielen: manuelles Schleifen, maschinelles Schleifen und Dippen.

Versuch 1: Manuelles Schleifen

Wir haben verschiedene Schleifpapiere und Micro-Mesh-Pads mit Körnungen zwischen 400 bis 12.000 verwendet und die Körnung jeweils um 200 erhöht, bis die polierten Linsen eine sehr glatte Oberfläche hatten. Dabei wurde langsam und mit großer Sorgfalt vorgegangen. Die Linse wurde zwischen den einzelnen Körnungen gereinigt, um Kratzer durch die vorherige Körnung zu verhindern.

Bei einer Körnung von etwa 3000 wurden die SLA-gedruckten Linsen glänzend und fühlten sich sehr glatt an. Bei einer Körnung von 12 000 spiegelten sie.

Für eine optische klare 3D-gedruckte Linse müssen alle Schichtlinien vollständig entfernt werden, was von Hand nicht möglich war. Obwohl sich die Linsen glatt anfühlten, sahen die Spiegelungen noch verschwommen aus. Ebenso waren noch winzige Kratzer sichtbar, wenn die Linsen im flachen Winkel gegen das Licht gehalten wurden.

Die Linse war so klar wie eine Lupe, als Fokussierlinse war sie jedoch nicht genau genug.

Versuch 2: Maschinelles Schleifen

Beim Abschleifen der meisten Schichtlinien in den frühen Stufen des manuellen Schleifens war es schwer, die Menge an abgeschliffenem Material zu kontrollieren. Als nächstes wurde eine maschinelle Methode ausprobiert, um die Schichtlinien loszuwerden.

Amos hat eine Linsenpoliermaschine entwickelt und gedruckt und hoffte, so einige Fehler auszumerzen.

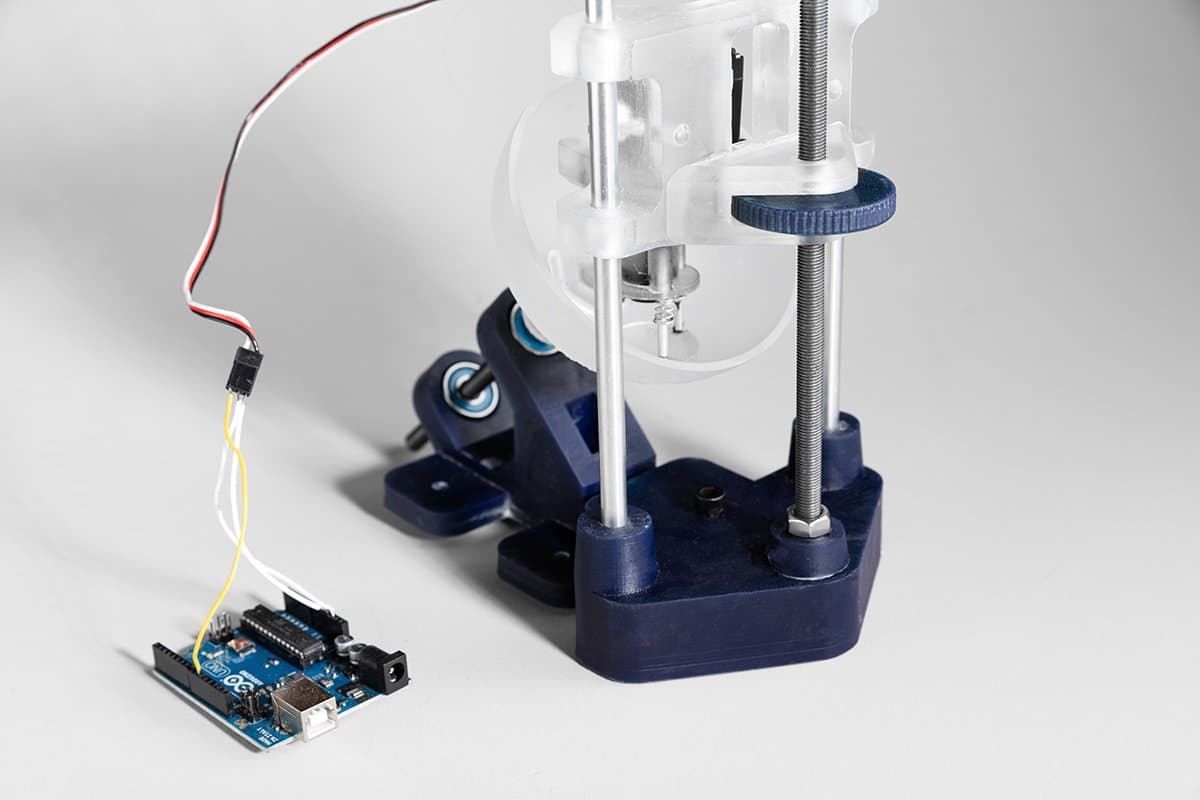

Die Drehzahl der Linse in der Poliermaschine wurde durch einen Arduino gesteuert.

In der Poliermaschine dreht sich die Linse gegen die Innenseite eines Tellers mit demselben sphärischen Radius. Der Teller dreht sich ebenfalls, jedoch in einem Winkel von 45° zur Achse und mit einer anderen Drehzahl.

Die Linse ist mit einem Servomotor mit kinematischer Kupplung verbunden. Dazu wurden 3D-Druckteile, Federn und kleine Niete verwendet. Die Kupplung drückt die Linse fest, aber flexibel gegen den Teller, wodurch sie beim Drehen „taumeln“ kann. Der Teller enthält etwas Wasser und Diamantläpppaste als Schleifmittel und ist genau wie die Linse aus Clear Resin.

Das Gerät reduziert die Schichtlinien schnell, konnte aber nicht ohne Weiteres für den gesamten Prozess eingesetzt werden. Der Teller musste zwischen den Polierschichten ausgetauscht werden, damit gröbere Körner nicht in eine feinere Körnung gelangten.

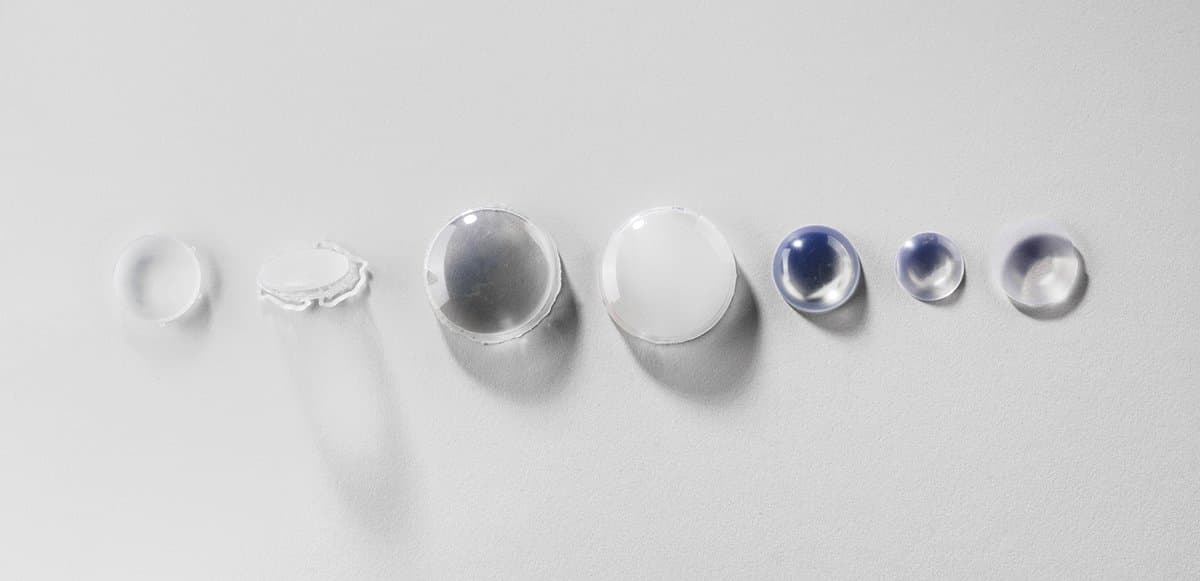

Unfertige 3D-gedruckte Linsen auf einer Konstruktionsplattform nach dem Waschen mit Isopropylalkohol.

Versuch 3: Dippen

Beim Zusammenkleben einiger Teile stellte Amos fest, dass 3D-gedruckte Linsen deutlich klarer wurden, wenn sie mit einem viskosen Material wie Epoxidharz beschichtet wurden. Er beschloss, die Linsen in flüssiges Kunstharz einzutauchen und dann unter UV-Licht nachzuhärten. Das viskose Kunstharz hat Schichten und Kratzer ausgefüllt und so für eine vollständig glatte Oberfläche gesorgt.

Harz neigt dazu, bei Bewegung Blasen zu bilden, so auch beim Dippen einer Linse. Doch diese werden entfernt, indem man die Linse über dem Harztank umgedreht und das Harz in der Mitte ablaufen lässt.

Die Harzschicht sollte so dünn wie möglich sein und dennoch die Schichtlinien entfernen. Die letzten verbleibenden Blasen wurden mit einer Spritze entfernt. Anschließend wurde die Linse vollständig unter einer UV-Lampe nachgehärtet, bevor die andere Seite gedippt wurde.

Das Endergebnis

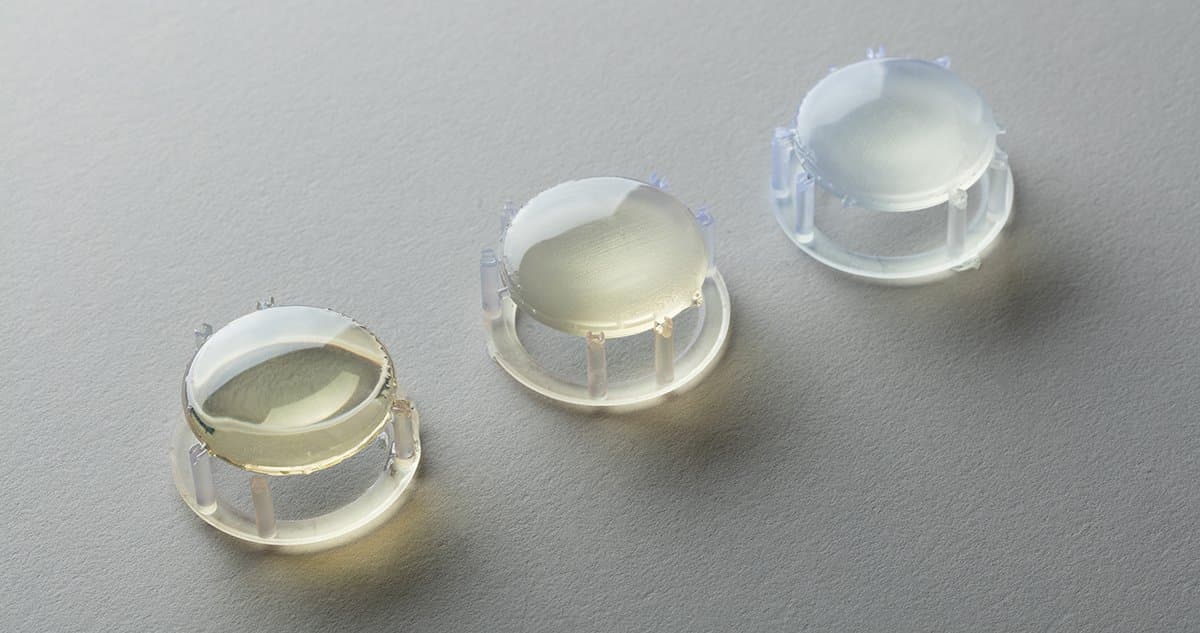

Drei Stufen von in Kunstharz gedippten Linsen; die fertige Linse befindet sich links.

In Harz gedippte 3D-gedruckte Linsen sind äußerst glatt mit klaren und scharfen Oberflächenspiegelungen. Diese Technik kann ebenfalls bei anderen SLA-Drucken eingesetzt werden, um ihnen eine noch glattere Oberfläche zu verleihen. Allerdings wird so auch der Detailgrad verringert.

Das Dippverfahren verändert auch die Brennweite leicht, weshalb Amos ein Linsenprüfgerät druckte. Das Gerät verfügt über Gewinde, mit denen die Linse durch Drehen eines Rads näher an oder weiter von der Bildebene verfahren wird. So lässt sich die Brennweite der Linse erproben.

Der Linsenprüfer auf einer Digitalkamera sorgt für sofortige Ergebnisse.

Ist es möglich, 3D-gedruckte Optiken und Linsen mit mehreren Elementen und mehr Funktionen herzustellen? Versuchen Sie, Ihre eigenen Linsen und Linsenprüfer zu drucken – oder gleich eine ganze Kamera, wenn Sie eine Herausforderung suchen.

Laden Sie die STL-Dateien der 3D-gedruckten Kamera von Pinshape herunter.

Erfahren Sie mehr über den Designprozess der vollständig 3D-gedruckten Kamera auf dem Blog von Amos und erleben Sie die Kamera in Aktion in unserem Blogbeitrag mit Bildern, die auf der weltweit ersten 3D-gedruckten Wechselobjektiv-Kamera aufgenommen wurden.

Möchten Sie SLA-3D-Druckteile aus nächster Nähe erleben und testen? Lassen Sie sich einen kostenlosen Probedruck an Ihren Arbeitsplatz schicken.