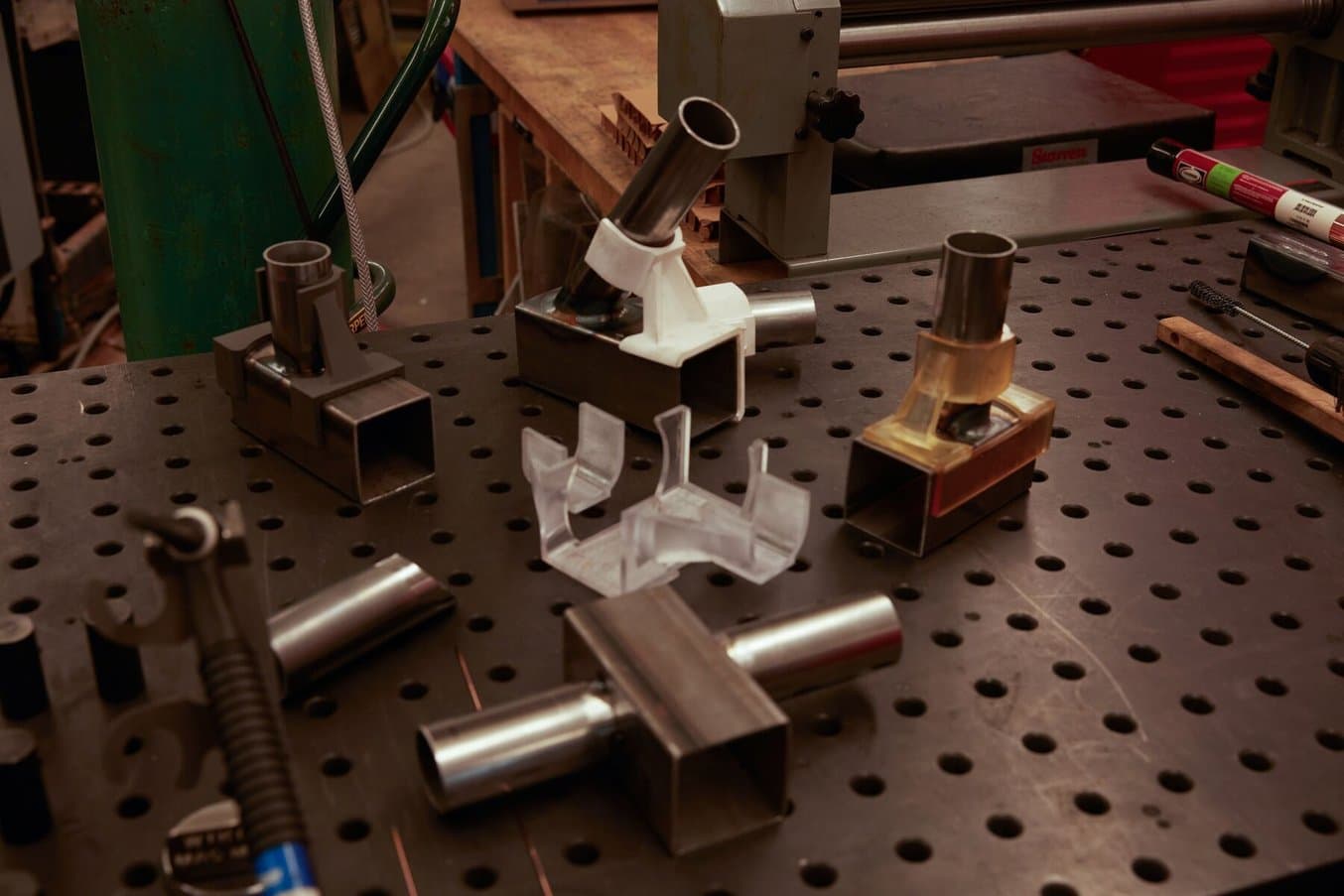

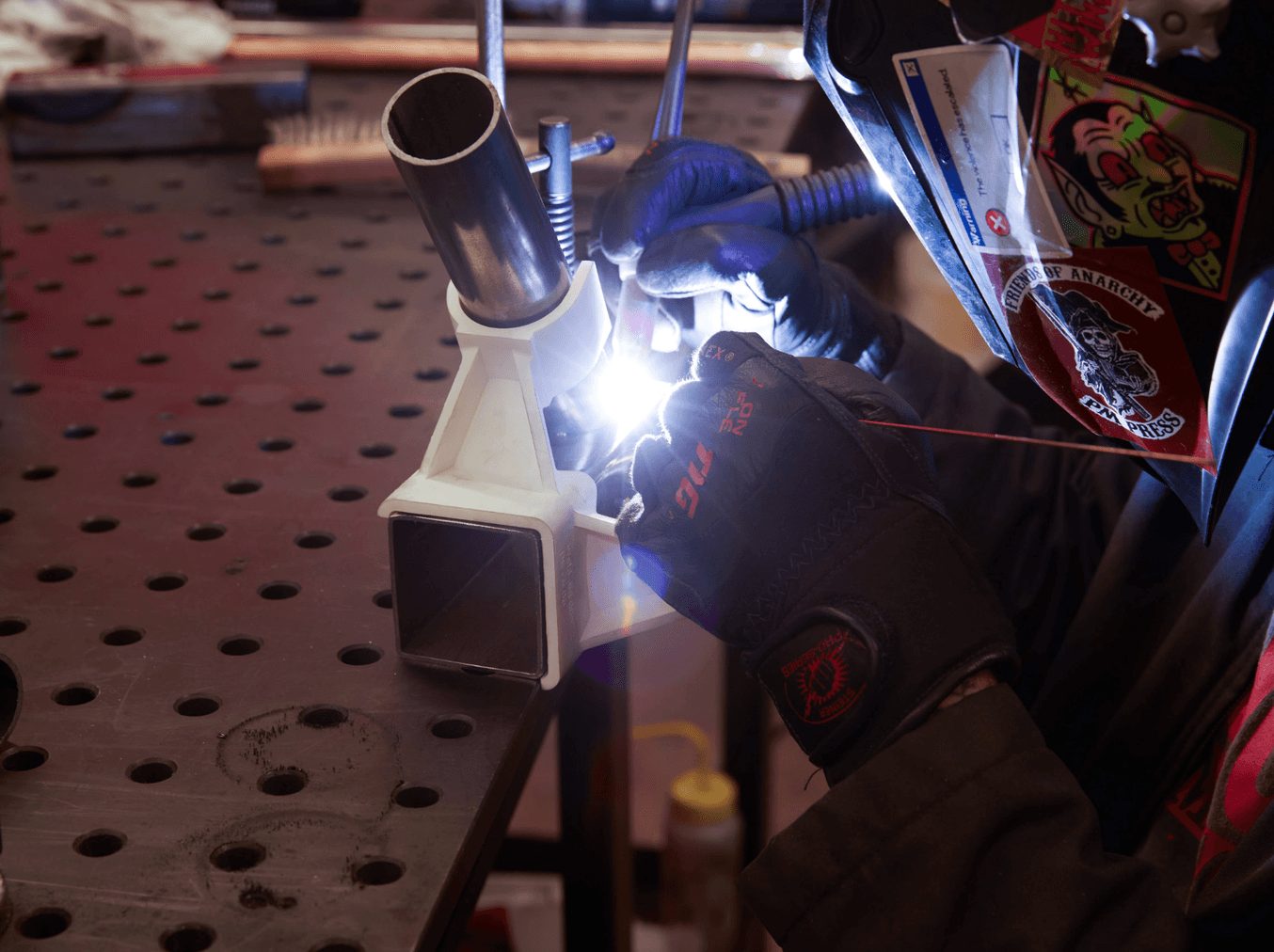

Selektives Lasersintern (SLS-3D-Druck) ist eine ideale Lösung zur Herstellung kostengünstiger Verbrauchsmaterialien auf Abruf, wie etwa diese Spannzangeneinlagen, die die Brücke zwischen den ständig wechselnden Produkten und der CNC-Drehmaschine bilden.

The Factory Amsterdam (TFA), eine Metallwerkstatt in New York mit Fokus auf Automatisierung und die schnelle Fertigung für Kunden aus den Bereichen Unterhaltungselektronik, Gasturbinen und mehr, verfügt über ein weitläufiges Arsenal von Fertigungslösungen – von CNC-Bearbeitung hin zu Drehmaschinen, Laserschneiden, Blechumformung und darüber hinaus. Aber wenn es um die Herstellung zusätzlicher Werkzeuge geht – etwa jener Halterungen und Vorrichtungen, Masken oder Hilfsmittel, die die Produktion unterstützen – braucht TFA eine betriebsinterne Lösung, die kostengünstig, flexibel und zuverlässig ist. Wir haben uns mit Bradley Matheus, dem Inhaber von TFA, darüber unterhalten, wie der SLS-3D-Drucker der Fuse-Serie dem Unternehmen geholfen hat, die Kosten für Fertigungshilfsmittel erheblich zu senken und seine Effizienz zu steigern.

„Die meisten meiner Arbeiten haben einen sehr schnellen Durchsatz, sodass die Sache auf der Hand liegt. Wenn es sich um ein ungewöhnliches Teil handelt, das mein vorhandenes Produktionswerkzeug nicht fassen kann, stecke ich einfach ein paar von diesen hier hinein und fertig. [Der Fuse] ist wirklich ein Problemlöser.“

Bradley Matheus, Inhaber, The Factory Amsterdam

Halterungen und Vorrichtungen für die Metallverarbeitung, kostengünstig und schnell

The Factory Amsterdam (TFA), eine auf Automatisierung ausgerichtete CNC-Werkstatt, gewinnt dank der SLS-Technologie von Formlabs die Flexibilität, schneller auf Kundenbedürfnisse zu reagieren. Dieses Webinar bietet einen schrittweisen Überblick über ihr Verfahren sowie praktische Beispiele mit Kostenanalyse, Designüberlegungen und bewährten Praktiken für den 3D-Druck von Halterungen, Vorrichtungen und anderen Werkzeugen.

Kundenspezifische Verbrauchsmaterialien für 7 $ statt 150 $

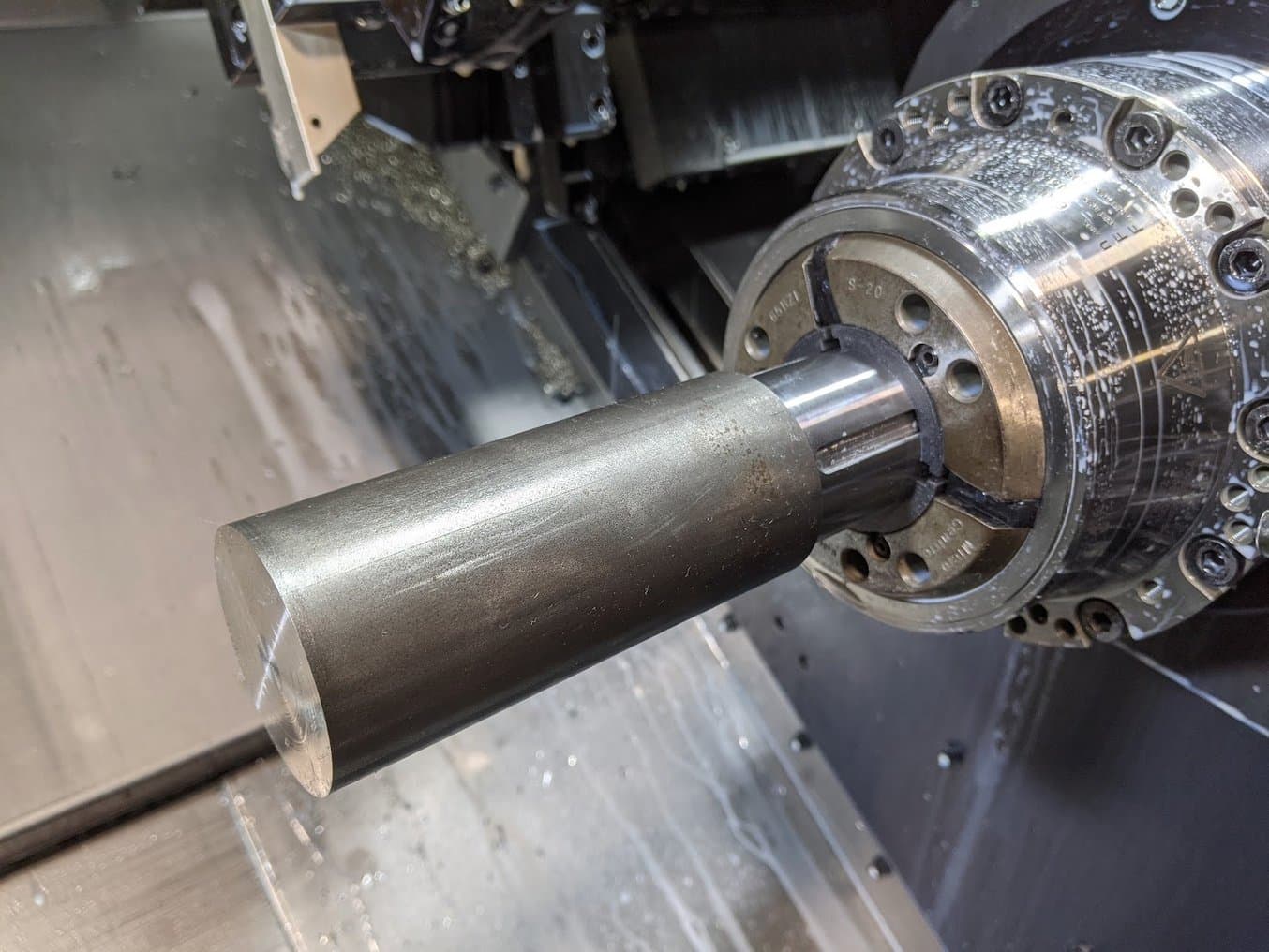

Maßgefertigte Spannzangeneinlagen sind notwendig, um Metallteile in jedem Fertigungszyklus sicher in der Spindel zu halten.

SLS-3D-Druck eignet sich hervorragend für die Herstellung kleiner Teile wie dieser Spannzangeneinlagen – Verbrauchsmaterialien, die dennoch die Fertigung von 3000 bis 4000 Teilen überstehen und den Radialkräften standhalten müssen, die von der mit 3000 U/min rotierenden Drehmaschine generiert werden.

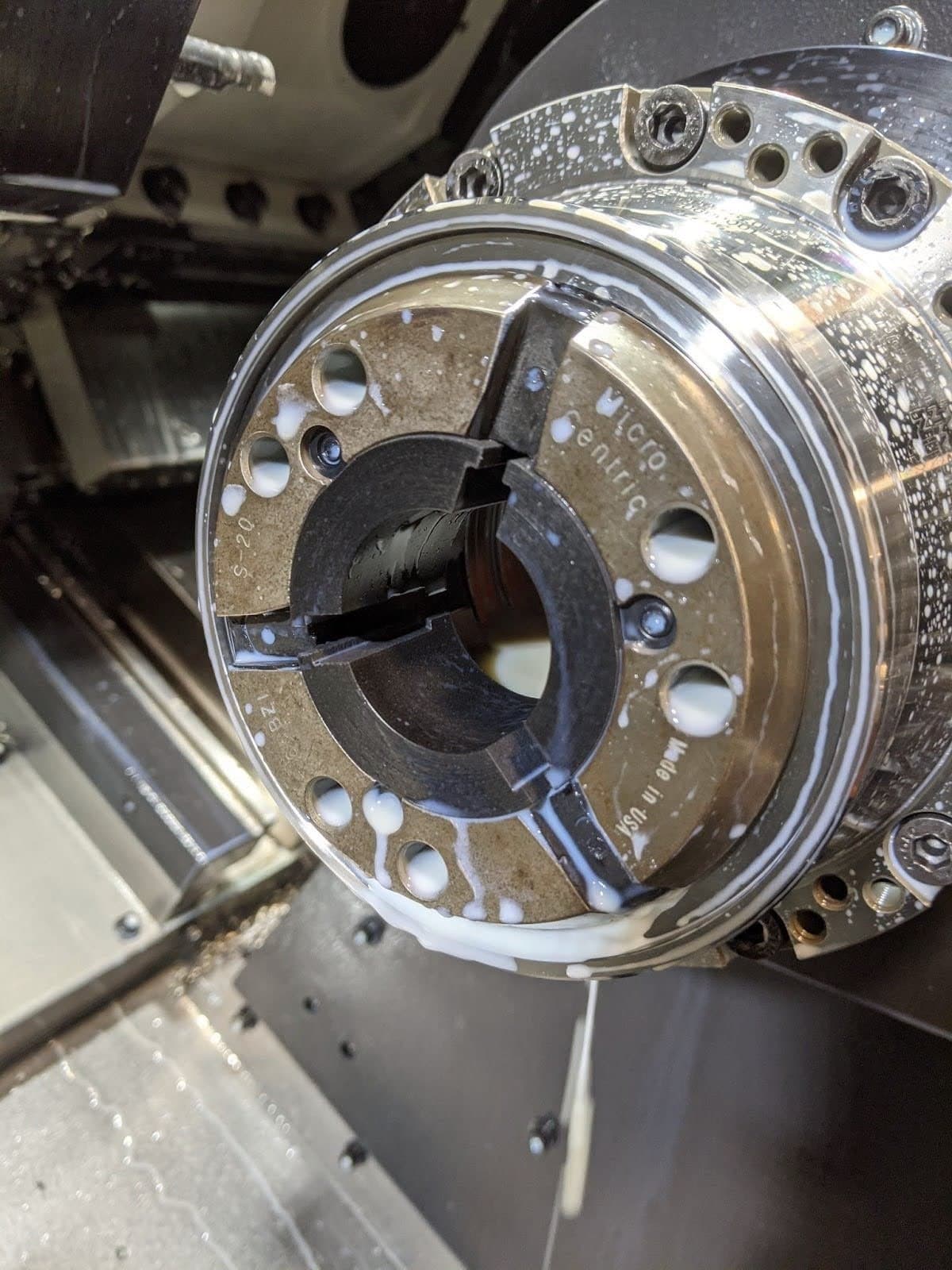

TFA bearbeitet regelmäßig Aufträge zur Zerspanung von Metallteilen in Bestellmengen zwischen 1000 und 10 000 Einheiten. Die CNC-Drehmaschine muss für jeden neuen Produkttyp neu eingestellt werden, und eine Möglichkeit dazu ist der Kauf von Stahl-Spannzangen mit austauschbaren Einlagen. Die Spannzangen in der Spindel halten das rohe Metallteil sicher an Ort und Stelle, während die Einlagen herausnehmbar sind und somit auf die Form des Werkstücks abgestimmt werden können, ohne dass die gesamte Spannzange ausgetauscht werden muss.

Solche Spannzangeneinlagen sind Verbrauchsmaterial, da sie für jeden Auftrag individuell beschafft werden müssen – sie sind der Integrationspunkt zwischen einer standardisierten Maschine und einem individuellen Produkt. „Das Teil, das diese Spannzangen halten, ist vielleicht schon zerspant worden und kann eine ungewöhnliche Form haben, sodass eine Standard-Spannzange nicht die beste Methode ist, um das Teil zu sichern“, erklärt Matheus.

Um den Prozess an neue Produktdesigns anzupassen, können maschinell bearbeitbare, sogenannte Master-Spannzangen erworben werden, die an das Teil und die Maschine angepasst werden können, oder auch ein Satz austauschbarer Spannzangen. Jede dieser Lösungen ist jedoch mit Kosten- und Zeitaudwand verbunden. „Maschinell bearbeitbare Spannzangeneinlagen kosten immer noch ein paar hundert Dollar pro Stück, und es dauert etwa drei Wochen, bis sie hier sind“, so Matheus. Mit der Fuse-Serie kann Matheus auf Abruf so viele Sätze drucken, wie er benötigt – und das für nur 7 Dollar pro Stück.

CNC-Drehvorrichtung

| Alternative Methode | Betriebsinterner 3D-Druck | |

|---|---|---|

| Ausrüstung | Zerspanung von Metall, ausgelagert | Fuse-Serie, Nylon 12 Powder |

| Kosten | 150 $ | 7 $ |

| Zeit | 3–4 Wochen | 1 Tag |

Matheus hatte zuvor versucht, diese Teile mit anderen Technologien wie FDM-3D-Druck (Schmelzschichtung) herzustellen, stellte aber fest, dass die Teile Anzeichen von Kriechen und Schichtablösung aufwiesen und nicht die notwendige Chemikalienbeständigkeit aufwiesen, um mit den beim Drehprozess verwendeten Kühlmitteln zu interagieren. Bei dem Kühlmittel handelt es sich um eine Mischung aus 10 % Öl auf Erdölbasis und 90 % Wasser und es kann auf die meisten Kunststoffe recht abrasiv wirken. Die Teile aus Nylon 12 Powder zeigten während des gesamten Prozesses eine ausgezeichnete Chemikalienbeständigkeit. „Nylon 12 war tatsächlich ziemlich widerstandsfähig und hielt sich sehr gut“, berichtet Matheus.

Die mit SLS-3D-Druck hergestellten Spannzangen müssen maßgenau und hochpräzise sein, damit sie nahtlos aneinander passen und sich in die Spindel integrieren lassen. Jede Abweichung kann zu Problemen beim Drehprozess führen.

Die Produktionswerkzeuge sind ständig in Kontakt mit den Kühlmitteln in der Drehmaschine. Dabei handelt es sich um ein halbsynthetisches Öl, das auf viele Kunststoffe aggressiv wirkt und FDM-Materialien löst. Nylon 12 Powder ist chemikalienbeständig und weist keinen Verschleiß auf.

Die Drucker der Fuse-Serie in seinen eigenen Betrieb zu holen, ermöglichte es Matheus, individuelle Spannzangeneinlagen mit der erforderlichen Genauigkeit und Festigkeit zu entwickeln, um dem Spanndruck und den Radialkräften des CNC-Drehprozesses standzuhalten. Mit einem einzigen Satz Spannzangeneinlagen konnte Matheus die Fertigung von bis zu 3000 Teilen über mehr als hundert Produktionsstunden hinweg unterstützen, ohne dass es zu Verschleißerscheinungen kam.

„Ich habe die Maschinen ununterbrochen laufen lassen. Es ist eine recht anspruchsvolle Anwendung. Die Einlagen müssen hochpräzise Oberflächen haben, und es ist sehr schwierig, diese mit 3D-Druck genau umzusetzen. Das ist der Punkt, wo der Fuse sich wirklich auszeichnet.“

Bradley Matheus, Inhaber, The Factory Amsterdam

Halterungen und Vorrichtungen für die Metallverarbeitung, kostengünstig und schnell

Dieses Whitepaper umreißt eine Methodik zum 3D-Druck von Halterungen, Vorrichtungen und anderen Produktionswerkzeugen für die Metallbearbeitung. Fallstudien aus der Praxis zeigen, wie mit Formlabs-Druckern langlebige, präzise und hitzebeständige Werkzeuge hergestellt werden, die auch in anspruchsvollen Umgebungen gute Leistungen erbringen. Sie zeigen, wie Unternehmen ihre Durchlaufzeiten und Kosten um bis zu 90 % senken und dabei die Anpassung und Komplexität ihrer Werkzeuge verbessern können.

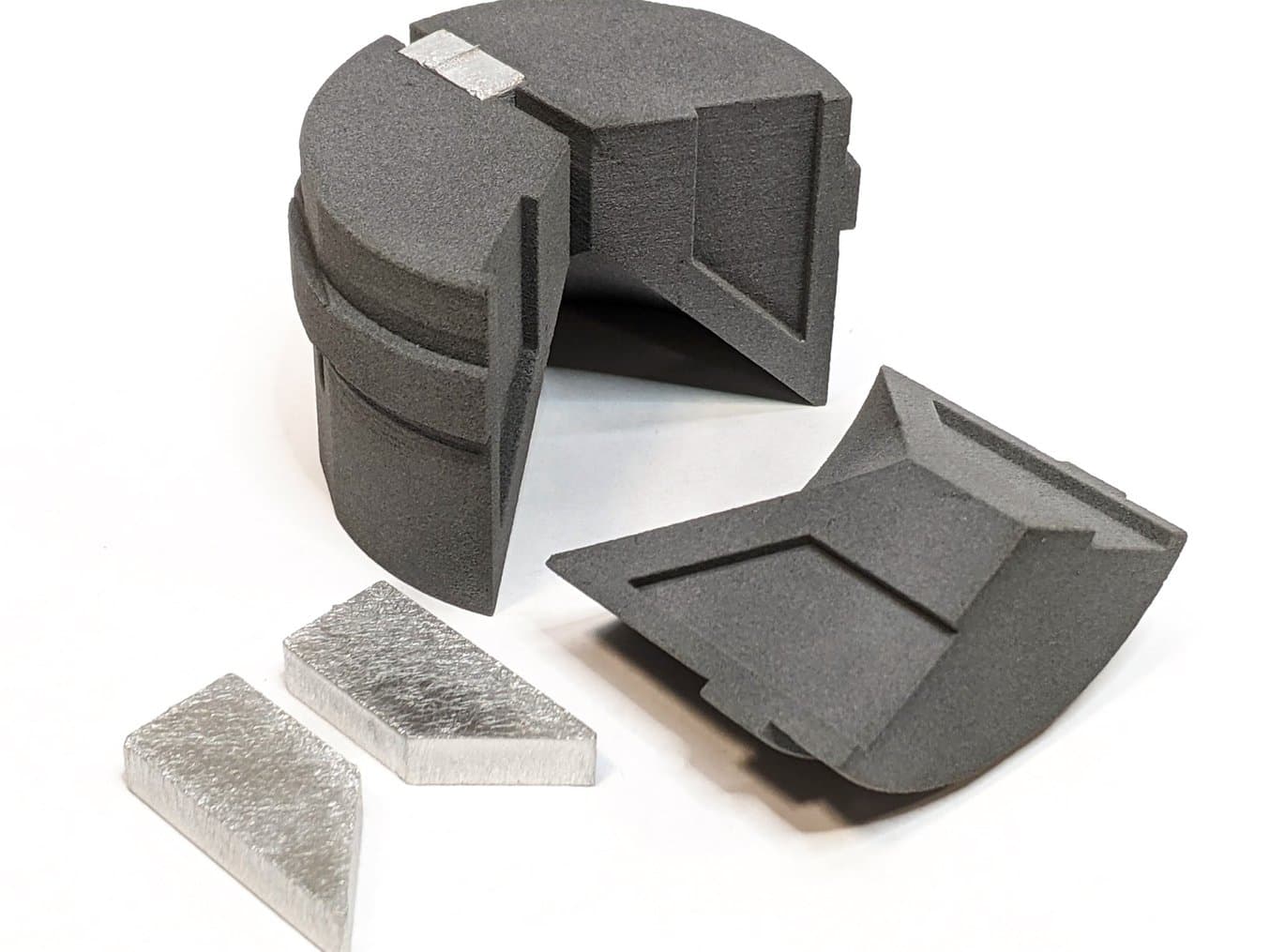

Werkzeuge für die Magnetmontage

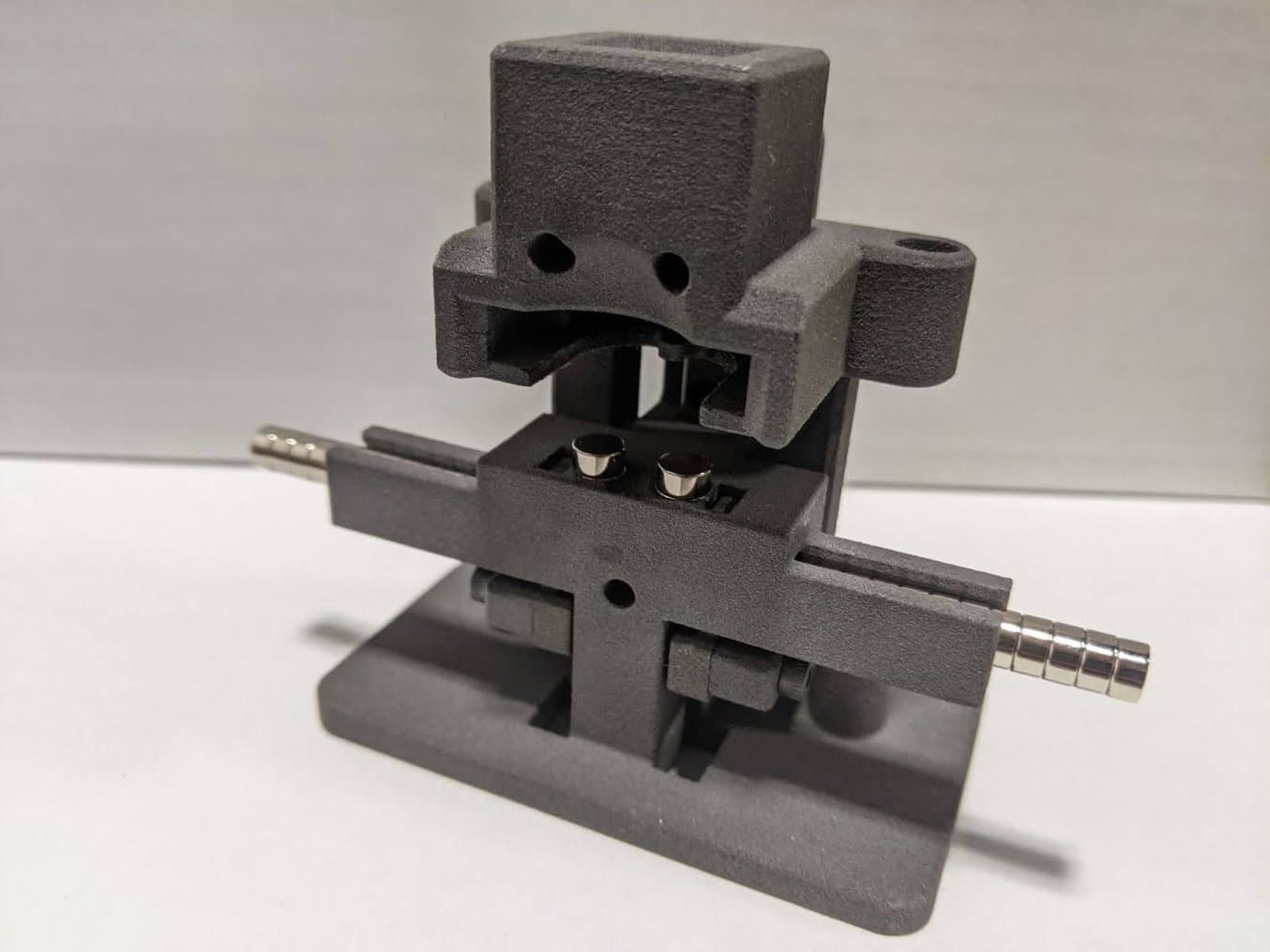

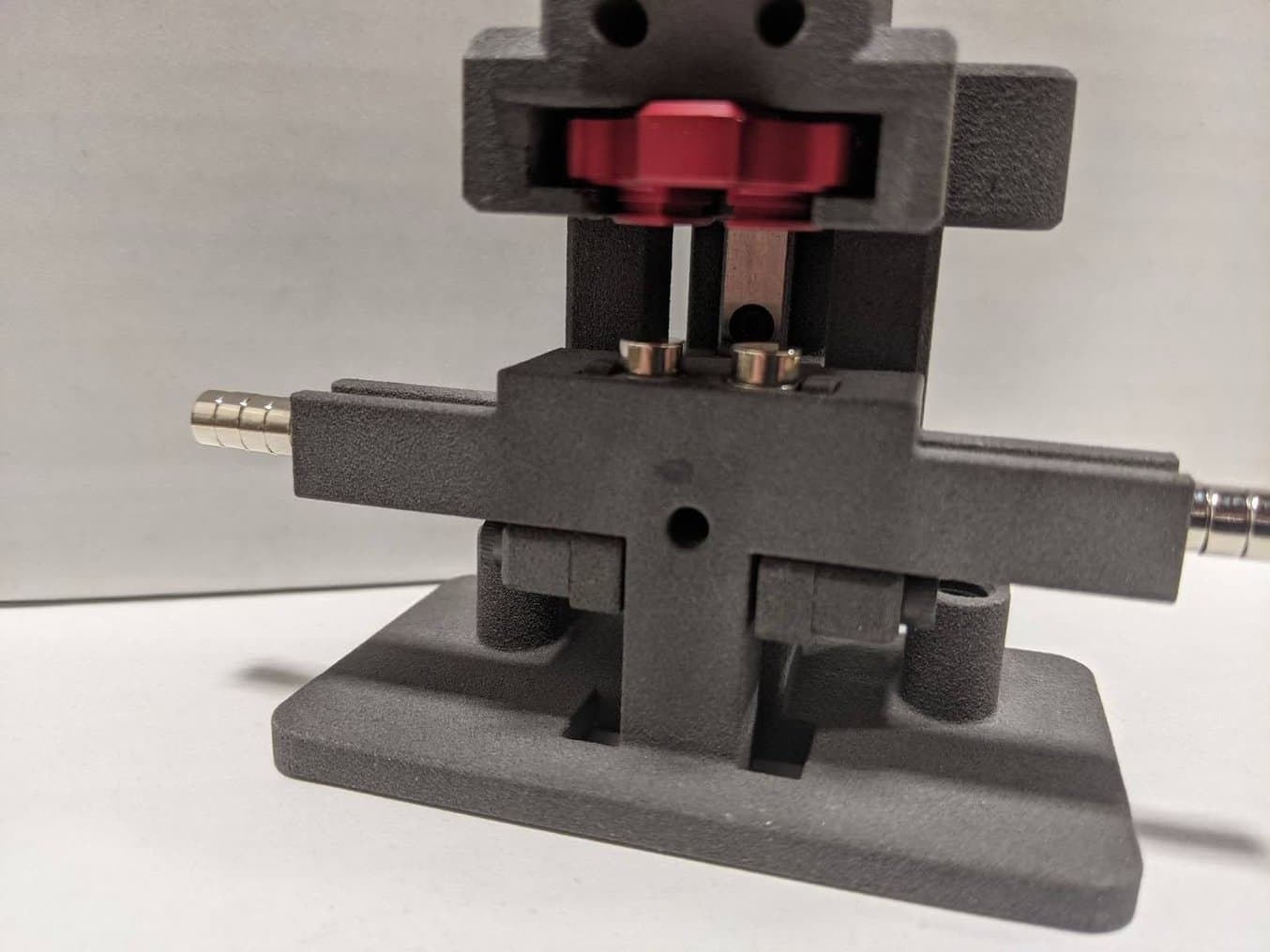

Diese Montagevorrichtung erleichtert den Zusammenbau magnetisierter Teile erheblich, was die Belastung der Mitarbeitenden mindert und die Produktivität erhöht.

Für die Produktion wurden 6000 Magnete der Güteklasse N52 (eine erhebliche Anziehungskraft) benötigt, die nach der Zerspanung auf einem Teil installiert werden. Die Vorrichtung hat den schwierigen und arbeitsintensiven Montageprozess vereinfacht.

Für eine Bestellung über 3000 Einheiten mussten Teile maschinell bearbeitet und anschließend mit zwei N52-Magneten zusammengebaut werden. Die damit verbundene Arbeit war mühsam, zeitaufwendig und körperlich belastend. Matheus entwarf eine Pressvorrichtung, mit der die Magnete mithilfe einer manuellen Hebelpresse zugeführt und installiert werden konnten, wodurch der schwierigste Teil des Prozesses automatisiert wurde. „Die Montagewerkzeuge für die Installation der Magnete werden für jede Anwendung stark angepasst, sodass wir in jedem Fall ein maßgefertigtes Werkzeug bestellen müssten. Aber der betriebsinterne SLS-Druck erlaubt es uns, viel schneller zu iterieren und hochpräzise Bauteile herzustellen. Ich könnte diese Teile zwar mittels Zerspanung herstellen, aber je weniger Zeit der Werkzeugbau beansprucht, desto besser. Wir wollen unsere Maschinen für die Produktion vorbehalten“, erläutert Matheus.

Während des Prototypings der automatisierten Montagevorrichtung entwickelte Matheus eine Zwischenlösung: einen ergonomisch gestalteten Magnetpresser, der die Magnete ohne großen manuellen Aufwand herausdrückt.

Diese ergonomische Montagehilfe für Magnete erleichtert das Trennen der Magnete und die Installation auf einem Produkt. Damit beseitigt sie einen Großteil der mühsamen Arbeit beim manuellen Verfahren. Dank der Festigkeit und Leichtigkeit von Nylon 12 Powder kann das Teil kontinuierlich verwendet werden, selbst wenn 6000 Magneten verarbeitet werden.

Obwohl der Prozess nach wie vor größtenteils manuell ist, mindert das neue Montagewerkzeug die körperliche Belastung und verkürzt die Zeit, die für die Installation der zwei Magnete benötigt wird. Bei Materialkosten von nur ein paar Dollar steigern derartige Hilfsmittel die Produktivität drastisch und helfen Matheus, Aufträge schneller abzuwickeln.

„Mit der Fuse-Serie können wir weitaus robustere Montagewerkzeuge herstellen, als es sonst möglich wäre, und das auf kostengünstige Weise. So können wir schneller iterieren und ohne großen Aufwand sehr genaue Teile produzieren.“

Bradley Matheus, Inhaber, The Factory Amsterdam

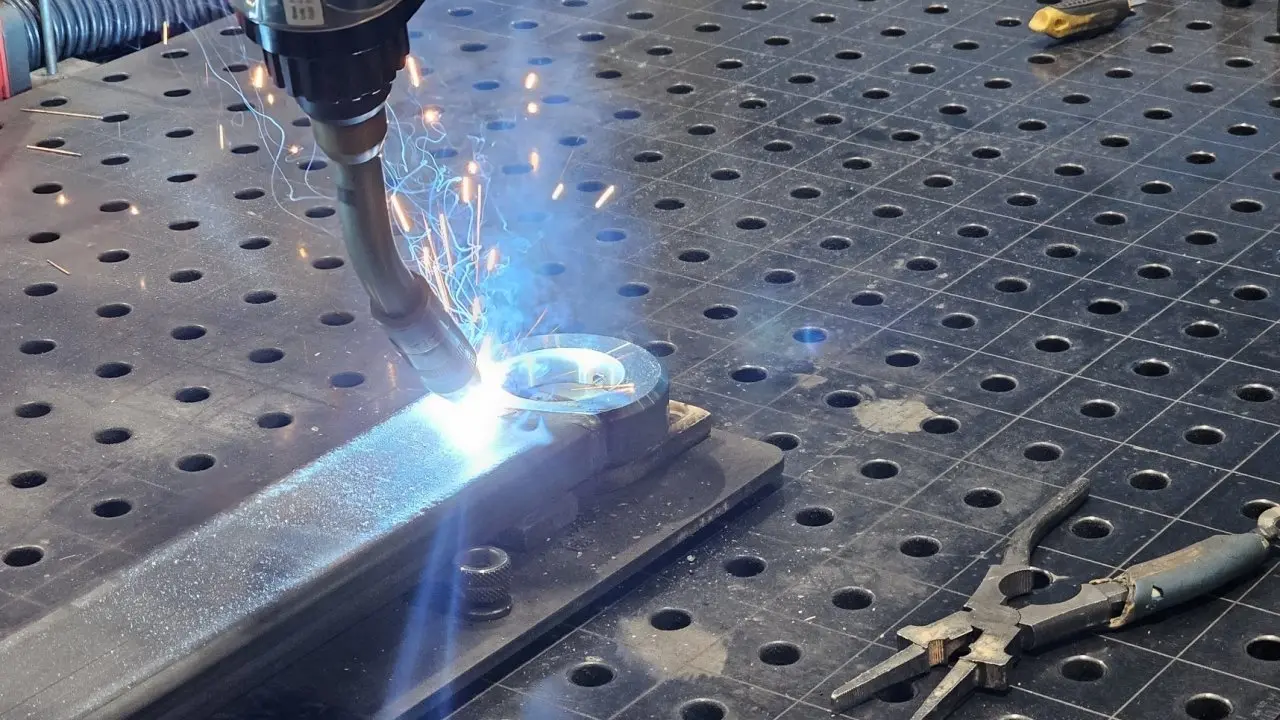

3D-gedruckte individuelle Schweißvorrichtungen in Rekordzeit

Entdecken Sie, wie Sie Ihren Werkzeugbau optimieren können, indem Sie die Prototypenentwicklung und die Fertigung kleiner Serien von Metallteilen mit schnell verfügbaren, modulierbaren Schweißvorrichtungen beschleunigen. Der Koordinator unserer F&E-Werkstatt stellt Methoden und bewährte Praktiken für den 3D-Druck von Schweißvorrichtungen vor, einschließlich Designleitfäden, Studien zur Werkzeugtemperatur, Praxisbeispiele und Kostenanalysen.

Einzigartigkeit in der Massenproduktion

Hersteller sind sich wohl bewusst, dass das Design eines Produkts erst die halbe Miete ist – die wahre Schwierigkeit besteht darin, die Ausrüstung und Prozesse zu entwickeln, die erforderlich sind, um das Produkt zehntausendfach zu fertigen. Kleine und mittlere Unternehmen wie TFA verfügen über die notwendigen Werkzeuge, um alles zu kreieren, was sie benötigen – aber unterstützende Werkzeuge und Hilfsmittel mittels Zerspanung herzustellen, wäre nicht effizient.

Durch den betriebsinternen SLS-3D-Druck konnte Matheus seine Produktionsausrüstung entlasten und dennoch hochpräzise und robuste Teile erstellen. Der betriebsinterne Druck von Montagevorrichtungen, Greifern, Spannzeug und vielem mehr auf dem SLS-Drucker der Fuse-Serie erlaubt es Matheus, sich ganz auf das Wachstum seines Unternehmens zu konzentrieren.

„Wenn es um Montageprozesse geht, ist alles individuell, so etwas kann man nicht einfach im Handel kaufen. Daher ist eine hochflexible Fertigungsmöglichkeit im eigenen Betrieb von unschätzbarem Wert“, meint Matheus.

Um mehr über die Metallverarbeitung zu erfahren, sehen Sie sich unser Webinar mit TFA an, laden Sie unser ausführliches Whitepaper herunter – oder besprechen Sie Ihre Anwendung mit unserem Expertenteam. Um sich selbst von der robusten Qualität unserer SLS-3D-Druckmaterialien zu überzeugen, fordern Sie einen kostenlosen Probedruck an.