Der Renzo Piano Building Workshop (RPBW) wurde 1981 von Renzo Piano gegründet und verfügt über Büros in Genua und Paris und New York. RPBW steht unter der Leitung von 9 Partnern, zu denen auch der Architekt, Gründer und Pritzker-Preisträger Renzo Piano gehört.

Das Architekturbüro beschäftigt dauerhaft etwa 110 Architekten sowie 30 Support-Mitarbeiter, zu denen 3D-Visualisierungskünstler, Modellbauer, Archivare sowie Verwaltungs- und Büromitarbeiter gehören.

RPBW verfügt über eine umfangreiche Erfahrung bei der Arbeit mit multidisziplinären Teams bei Bauprojekten in Frankreich, Italien und darüber hinaus. Das Büro hat über 140 Projekte auf der ganzen Welt erfolgreich abgeschlossen.

In Ihrer Funktion als Architekten begleiten die Teams die Projekte vom Anfang bis zum Ende. Sie stellen für gewöhnlich umfassende Design- und Beratungsdienstleistungen während der Konstruktionsphase bereit. Ihre Designfähigkeiten gehen über bloße Architekturdienstleistungen hinaus: Zu ihrer Arbeit gehören auch Innendesign-Dienstleistungen, Städteplanung, Landschaftsplanung und Messebau.

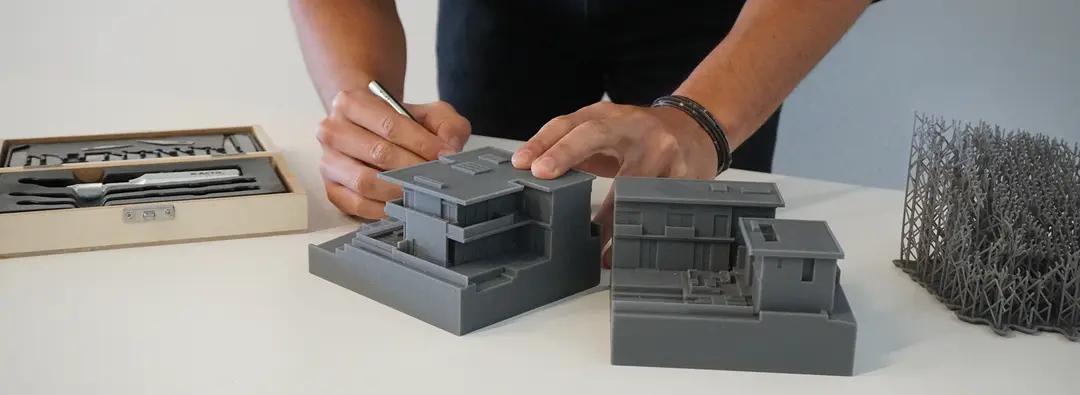

Lesen Sie weiter und erfahren Sie von Francesco Terranova und Dimitri Lange, zwei Modellbauern bei RPBW in Genua, wie sie komplexe Architekturmodelle mit einer Kombination aus traditionellen Werkzeugen und digitalen Technologien wie dem 3D-Druck herstellen.

Design to Build

Das Hauptaugenmerk bei RPBW liegt auf „Design to Build“, wodurch gleich zu Beginn sichergestellt wird, dass jedes Bestandteil passt und das fertige Gebäude bis in das kleinste Detail dargestellt wird. Für jedes Projekt werden hunderte groß- und kleinformatige Modelle in den Werkstätten von RPBW hergestellt, um die unterschiedlichen Vorschläge zu erproben.

Diese maßstabsgetreuen Modelle sind ein grundlegender Teil des Arbeitsprozesses der Architekten. Sie treffen sich häufig bei den Modellen neuer Projekte, um vor Ort die verschiedenen Ideen für spezifische Teile des Designs zu besprechen.

„Manchmal ist der Unterschied winzig. Beispielsweise ist eine Kante glatter als die beim Vorgängermodell. Bei unserem Maßstab weiß ich nicht einmal, wie sie das sehen können“, sagt ein lächelnder Francesco Terranova.

Francesco Terranova und Dimitri Lange, Modellbauer bei RPBW. Für jedes Projekt werden hunderte groß- und kleinformatige Modelle hergestellt, um die unterschiedlichen Vorschläge zu erproben.

Häufig nehmen die Architekten Änderungen direkt am Modell vor, die später in das CAD-Programm übertragen werden können. Alle paar Wochen kommen auch Kunden ins Büro, um Updates zu den Projekten zu erhalten. Hierbei spielen Modelle eine wichtige Rolle, um die Veränderungen zu veranschaulichen.

„Unsere Modelle verändern sich jeden Tag, manchmal sogar jede Stunde. Da die Architekten die Projekte teils sehr schnell verändern, haben wir nicht genug Zeit, dies von Hand zu machen. Deshalb müssen wir eine Methode finden, mit der wir schneller handeln können, so Terranova.

Die Modellbauer von RPBW verwenden einen Form 3 SLA-Drucker, um die Produktion maßstabsgetreuer Modelle zu beschleunigen.

Wie maßstabsgetreue Modelle hergestellt werden

„Wir beginnen für gewöhnlich damit, das maßstabsgetreue Modell auf Papier zu drucken, um die tatsächliche Größe des Modells einschätzen zu können. Wenn wir ein Modell mit Maßen von einem Meter mal einem Meter haben, müssen wir erstmal verstehen, wie wir es aufteilen können, denn häufig ist das Modell zu sperrig, um bewegt oder transportiert zu werden. Dann müssen wir erwägen, ob wir es bereits aufgeteilt auf zwei oder mehrere Teile drucken, um es später wieder zusammensetzen zu können, wenn es an seinem Bestimmungsort angekommen ist, erklärt Terranova.

Die Modellbauer verwenden eine Kombination aus traditionellen Werkzeugen, um Modelle von Hand herzustellen, sowie digitale Werkzeuge wie 3D-Drucker, CNC-Fräsmaschinen und Laserschneider, um verschiedene Teile zu bauen.

Der 3D-Druck eignet sich ideal für Geometrien, die sich nicht leicht von Hand herstellen lassen; dazu gehören etwa Kugeln oder geschwungene Oberflächen.

„Meist wird ein Modell mit Hilfe aller dieser Technologien hergestellt. Für den Sockel des Modells ist es beispielsweise oft besser und kostengünstiger, die CNC-Maschine und harte Materialien einzusetzen. Manche Gebäudemodelle werden CNC-gefräst und lasergeschnitten“, berichtet Francesco Terranova.

„Manchmal gibt es Geometrien, die nicht leicht von Hand zu fertigen sind, beispielsweise Kugeln und geschwungene Oberflächen. Das ist manuell fast unmöglich, oder man braucht etwa eine Woche anstatt von wenigen Stunden. Doch mit dem 3D-Druck erhält man genau das Ergebnis, das man vorab in der 3D-Datei sieht. Wir versuchen, die 3D-Drucker so viel wie möglich einzusetzen, um unsere Arbeit zu erleichtern.“

Francesco Terranova

3D-Druck von Architekturmodellen: Leitfaden für Modellierungsstrategie und -software

In diesem Dokument erfahren Sie, wie Sie intelligente Modellierungsentscheidungen treffen; von der Auswahl der Skalierung über den Entwurf für den Zusammenbau bis hin zur Nachbearbeitung. Sie lernen außerdem, wie Sie diese Strategien in üblichen Software-Ökosystemen einsetzen können.

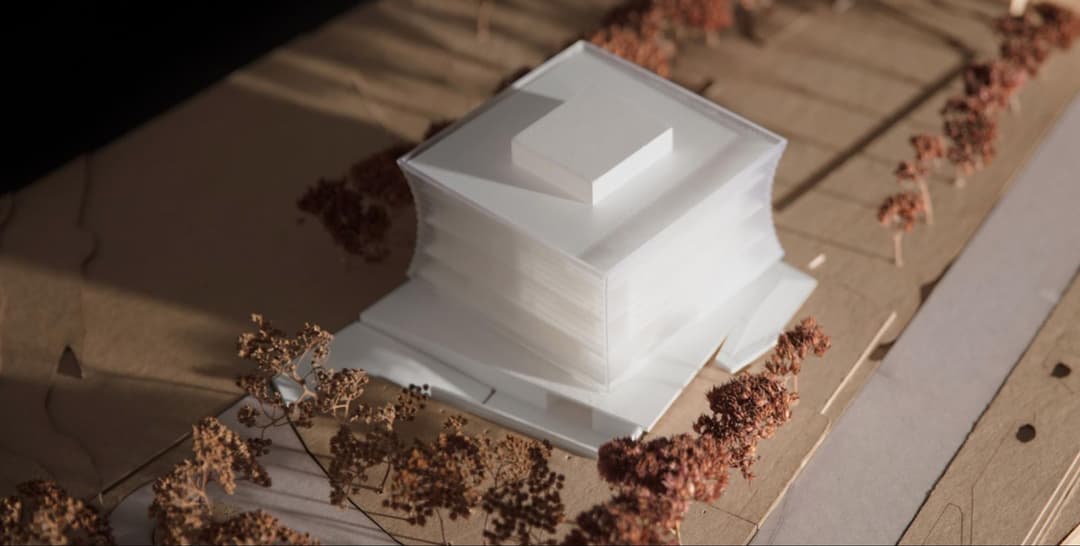

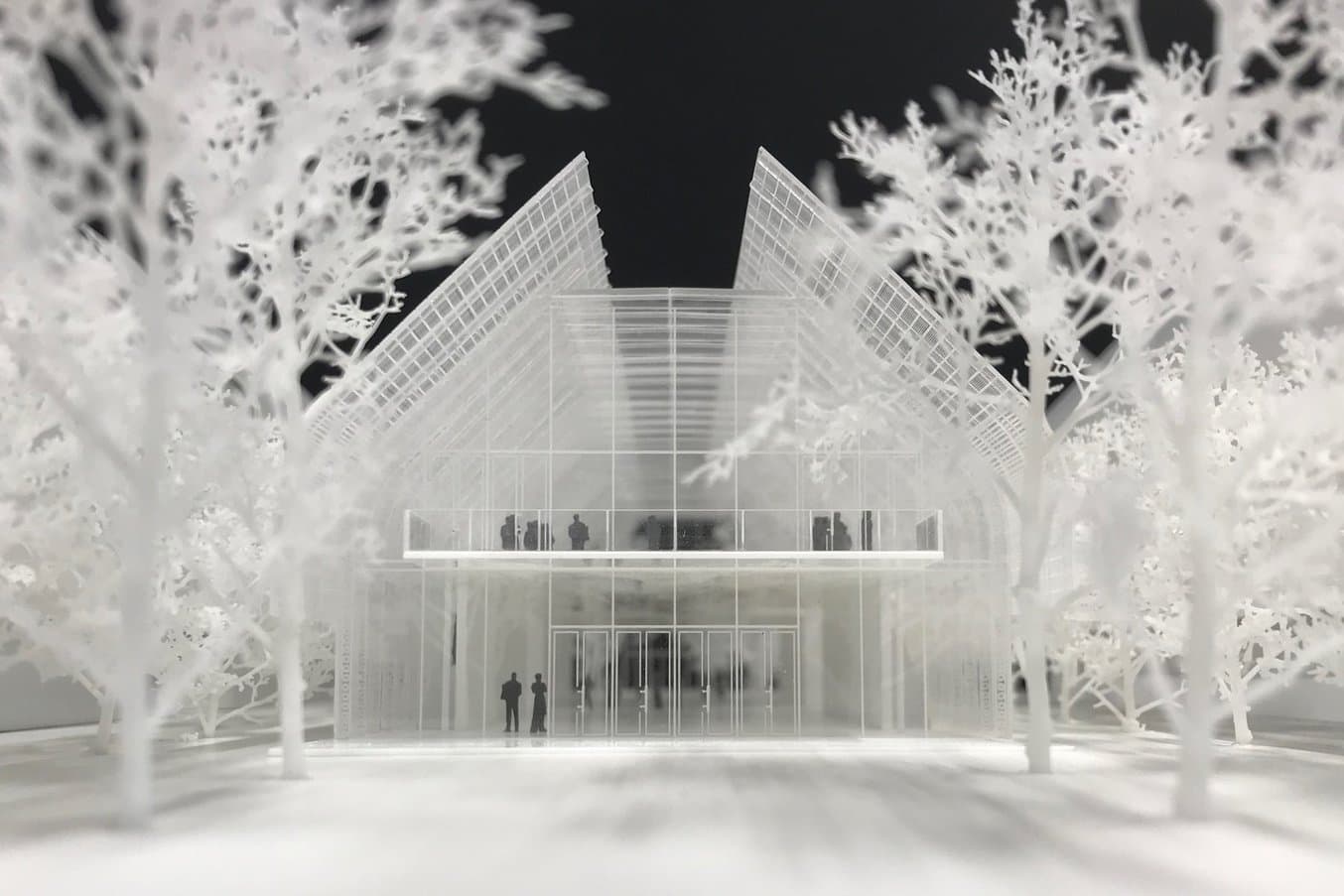

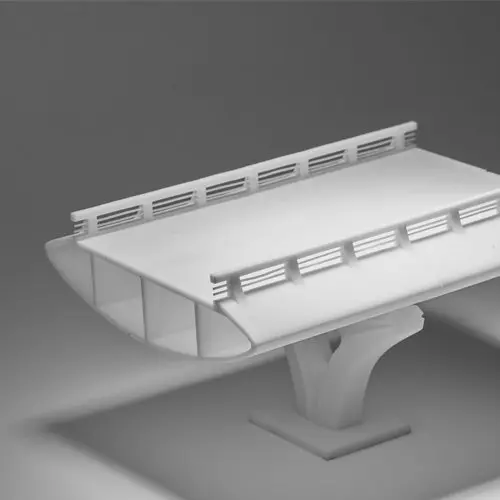

Die Modellbauer verwenden den 3D-Druck auch für filigrane Teile wie Treppen oder Bäume, deren Herstellung von Hand sonst zeitaufwändig wäre. Beispielsweise haben sie die komplexen Gelenke der Träger im Modell der neuen San-Giorgio-Autobahnbrücke in Genua 3D-gedruckt. Die Brücke hat vor kurzem die Morandi-Brücke ersetzt, die vor zwei Jahren eingestürzt ist.

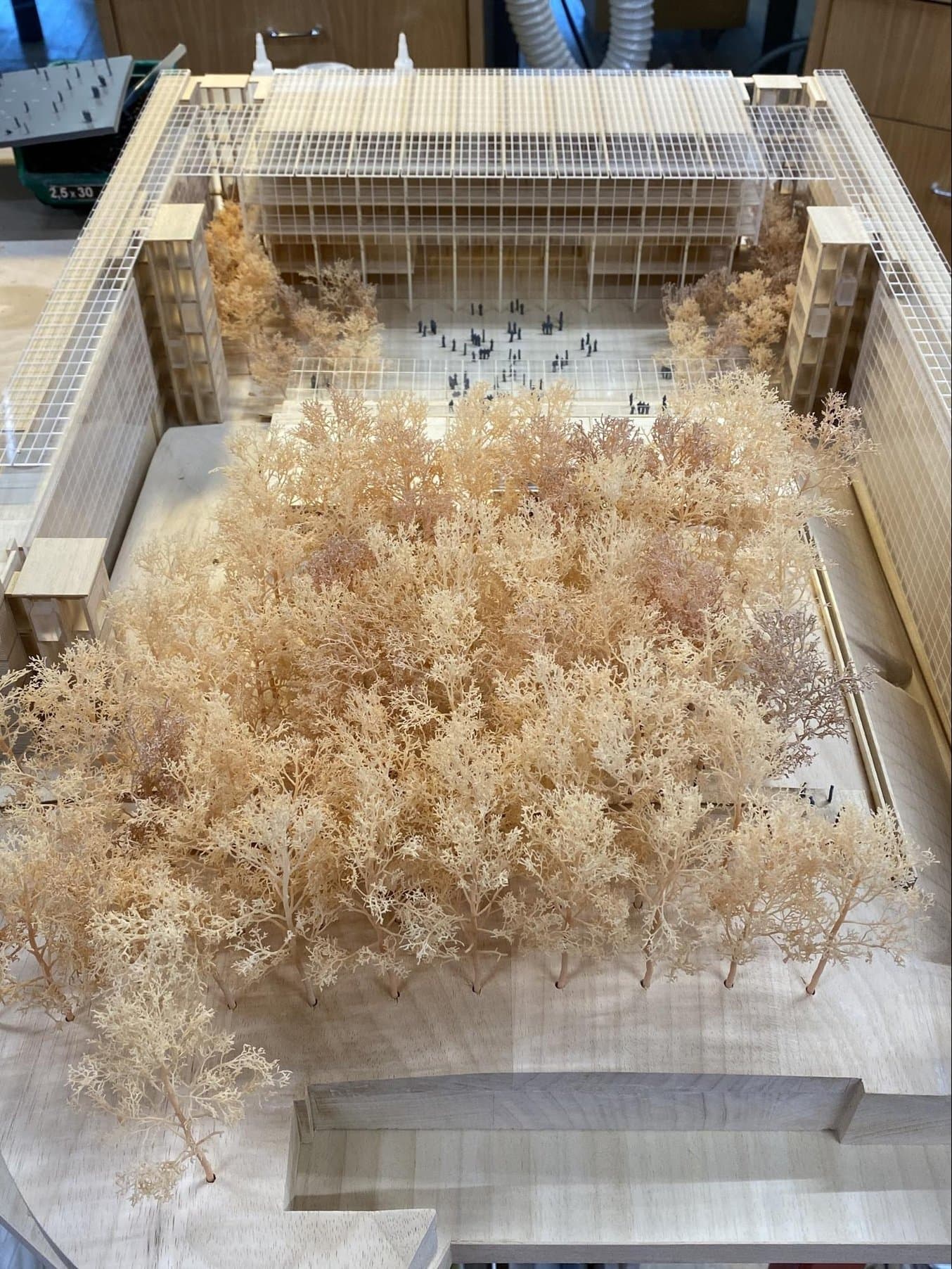

Die Modellbauer verwenden unterschiedliche Technologien, um die maßstabsgetreuen Modelle herzustellen. Filigrane Teile wie die Bäume in diesem Modell wurden auf einem Formlabs-Drucker gedruckt, während andere Teile CNC-gefräst, lasergeschnitten oder von Hand hergestellt wurden.

„Wir haben Modelle für das Academy Museum of Motion Pictures in Los Angeles gebaut. Es hat die Form einer gepressten Kugel. Dieses Museum wurde glaube hunderte Male geändert. Jeden Tag mussten wir ein anderes Modell bauen, indem wir es gegenüber der Vorgängerversion nur minimal veränderten. Die einzige Möglichkeit, das so schnell zu schaffen, war der 3D-Druck. Zum Glück können wir den Drucker nachts starten, und wenn wir am Morgen zurückkommen, ist das Modell schon fertig. So verlieren wir tagsüber keine Zeit.“

Francesco Terranova

Zwar haben die Architekten die CAD-Software Autodesk Revit zur Erstellung digitaler Dateien verwendet, doch diese könne nicht immer verwendet werden, um direkt die physischen maßstabsgetreuen Modelle herzustellen.

„Die Exportdateien sind noch nicht für unsere Zwecke bereit. Die Gebäude verfügen über die gesamte Ausstattung: Rohrleitungen, Wasserhähne, Möbel usw. Bei einem maßstabsgetreuen Modell benötigen wir diese Details nicht. Darum müssen wir die Datei erst bearbeiten und auch die Dicke beachten, die wir verwenden können. Beispielsweise wird aus einer 10 cm dicken Wand im Maßstab 1:200 eine 0,2 mm dicke Wand. Das funktioniert mit normalen Geräten nicht, weshalb wir die Dateien aufbereiten und das 3D-Modell anpassen müssen“, erläutert Francesco Terranova.

Digitale Dateien für 3D-Drucker müssen auch über ein geschlossenes Volumen verfügen. Manche Designs können automatisch korrigiert werden, doch häufig müssen die Modellbauer das gesamte Modell neu zeichnen.

Die richtige 3D-Drucktechnologie wählen

Das Modellbaustudio in Genua erhielt vor sechs Jahren seinen ersten 3D-Drucker. Seither wurde die Flotte auf drei Geräte erweitert, wobei drei unterschiedliche Technologien zum Einsatz kommen. Sie haben auch viele andere ausprobiert.

„Vor sechs Jahren haben wir mit einem pulverbasierten Drucker angefangen [bei dem die Binder-Jetting-Technolgie zum Einsatz gekommen ist]. Es war nicht sehr hilfreich, da das Pulver sehr empfindlich auf Feuchtigkeit reagierte und die Präzision nicht ausreichte. Darum haben wir uns für den Form 2 entschieden [bei dem Stereolithografie-3D-Druck (SLA) zum Einsatz kommt]. Dann haben wir uns ein Gerät von 3D Systems besorgt [großformatiger Material-Jetting-Drucker], welches mit Kunstharz druckt. Wir haben auch einen kleinen FDM 3D-Drucker für PLA und ABS”, sagt Terranova.

„Was wir sehr an den Formlabs Geräten schätzen, ist das solide und feste Material sowie die Präzision der Modelle. Sobald Formlabs-Kunstharze einmal gedruckt sind, lassen sie sich sehr leicht schleifen. Das ist sehr gut, da wir das Modell immer lackieren müssen. Selbst wenn wir White Resin verwenden, ist das Weiß nicht genau dieselbe Farbe, die wir bei unseren Modellen einsetzen. Wir müssen das Modell lackieren, das wir mit 3D-Druck hergestellt haben, sowie den Rest des Modells, der mit CNC-Maschinen und anderen Werkzeugen hergestellt wurde. Deshalb ist es sehr nützlich, dass es leicht zu schleifen ist“, sagt Terranova.

Die 3D-Druckteile werden geschliffen und lackiert, damit sie perfekt mit dem maßstabsgetreuen Modell übereinstimmen.

„Der FDM 3D-Drucker bietet uns nicht dieselbe Genauigkeit. Wir sehen alle Schichtlinien, und für uns ist das kein befriedigendes Ergebnis. Der Drucker von 3D Systems ist sehr genau und eignet sich gut für großformatige Architektur-Detailmodelle (1:5, 1:10). Doch das Material ist nach dem Reinigen nicht stabil genug. Wenn wir beispielsweise Bäume mit dem Gerät drucken, fallen die Bäume nach spätestens einem halben Tag um. Sie scheinen zu schmelzen“, berichtet Terranova.

Vor kurzem ist das Studio von seinen Form 2 ebenfalls auf den neuen SLA-Drucker Form 3 von Formlabs umgestiegen, der den Druck einiger sehr komplexer Modelle ermöglicht und gleichzeitig Zeiteinsparungen bei der Nachbehandlung bietet.

„Die Bäume waren ein großes Problem, da sie sehr zerbrechlich und dünn waren. Wir haben es mit dem Form 2 versucht [und den anderen Druckern; sie sind jedoch immer kaputt gegangen]. Beim Form 3 haben wir dieses Problem nicht und wir können auch problemlos Bäume drucken. Das Entfernen der Stützstrukturen beim Form 3 scheint auch einfacher zu sein, da wir kleinere Stützstrukturen verwenden können“, berichtet Terranova.

Die Zukunft des Modellbaus

Das Studio in Genua hat seinen Form 2 vor kurzem an die Niederlassung in New York abgegeben, wodurch jetzt alle drei Büros von RPBW 3D-Drucker beim Modellbau einsetzen. Francesco Terranova und Dimitri Lange hoffen, dass der Einsatz digitaler Werkzeuge auch den Wissensaustausch zwischen den Büros anregen wird.

Terranova ist auch überzeugt, dass 3D-Drucker in der Zukunft essenzielle Werkzeuge für die meisten Architekturwerkstätten und -büros sein werden.

„Ich bin mir sicher, dass dies die Zukunft sein wird. Es muss sich jedoch einiges ändern, damit jeder Modellbauer die Chance hat diese Technologie nutzen zu können. Beispielsweise muss der Preis sinken. Doch [Formlabs] hat diesen Schritt bereits getan“, sagt Terranova abschließend.