Industrieller Feinguss mit 3D-gedruckten Modellen aus Formlabs' Clear Cast Resin

In diesem Whitepaper stellen wir Methoden vor, die mehreren etablierten Gießereien den Guss von Metallteilen mithilfe von 3D-gedruckten Modellen ermöglicht haben, die mit Formlabs-SLA-Druckern (Stereolithografie) hergestellt wurden. Dabei wird der gesamte Prozess vorgestellt, einschließlich Details zur Verwendung von gitterförmigen PMMA-ähnlichen Teilen aus Clear Cast Resin zur Herstellung von Modellen, die ohne wesentliche Prozess- oder Hardware-Anpassungen in industrielle Feingussverfahren integriert werden können. Es werden die Ergebnisse der vorgestellten Fallstudien zusammengefasst, welche zeigen, wie die Verwendung solcher Modelle teure Produktionswerkzeuge mit langer Durchlaufzeit überflüssig machte, wie sie normalerweise für die Fertigung erforderlich sind.

Industrieller Feinguss mit 3D-gedruckten Modellen aus Formlabs' Clear Cast Resin

In diesem Whitepaper stellen wir Methoden vor, die mehreren etablierten Gießereien den Guss von Metallteilen mithilfe von 3D-gedruckten Modellen ermöglicht haben, die mit Formlabs-SLA-Druckern (Stereolithografie) hergestellt wurden. Dabei wird der gesamte Prozess vorgestellt, einschließlich Details zur Verwendung von gitterförmigen PMMA-ähnlichen Teilen aus Clear Cast Resin zur Herstellung von Modellen, die ohne wesentliche Prozess- oder Hardware-Anpassungen in industrielle Feingussverfahren integriert werden können. Es werden die Ergebnisse der vorgestellten Fallstudien zusammengefasst, welche zeigen, wie die Verwendung solcher Modelle teure Produktionswerkzeuge mit langer Durchlaufzeit überflüssig machte, wie sie normalerweise für die Fertigung erforderlich sind.

Einleitung

Feinguss

Feinguss, auch bekannt als Wachsausschmelzguss, ist ein vielseitiges Gussverfahren zur Herstellung von Metallteilen mit komplexen Formen. Von Leichtbauteilen für die Automobilindustrie über Golfschläger und Düsenturbinen bis hin zu Kunstskulpturen – das Verfahren erstreckt sich über fast alle Branchen und wird für hochwertige Metallteile mit hoher Integrität eingesetzt. Es ermöglicht die Fertigung von Geometrien, die auf andere Weise nicht umsetzbar sind, und das mit einer hohen Oberflächenqualität.

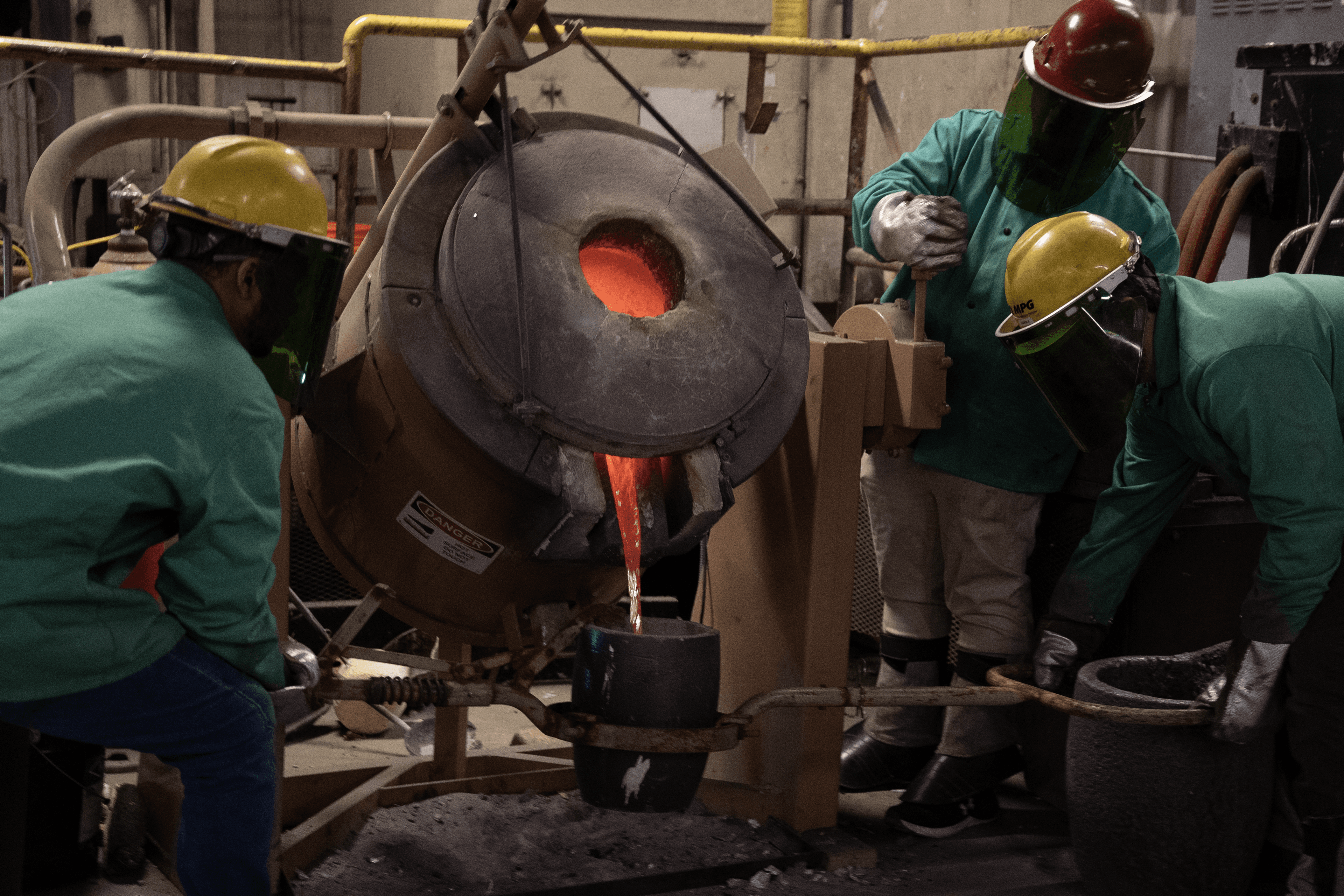

Team der University of Northern Iowa (UNI) beim Gießen von Metall aus einem Schmelzofen in einen Tiegel

Der Feinguss umfasst in der Regel drei wesentliche Schritte: das Erstellen eines „verlorenen“ Modells, die Herstellung einer nicht dauerhaften Keramikform aus diesem Modell und das Gießen von flüssigem Metall in die Keramikform. Das Modell wird traditionell im Spritzgussverfahren mithilfe von Produktionswerkzeugen aus Metall hergestellt. Diese Technik erfordert mehrere Arbeitsschritte, spezielle Geräte und erheblichen Arbeitsaufwand von Fachpersonal. Produktionswerkzeuge aus Metall werden in der Regel durch CNC-Bearbeitung hergestellt und sind mit hohen Kosten und langen Durchlaufzeiten verbunden. Deshalb kann Feinguss teuer sein, vor allem bei der Fertigung kleinerer Stückzahlen.

Reduzierte Durchlaufzeit und Kosten durch 3D-gedruckte Modelle

Der 3D-Druck von Feingussmodellen hat sich als kostengünstige und zeitsparende Alternative zu Wachsmodellen erwiesen, die kürzere Durchlaufzeiten und wettbewerbsfähige Preise ermöglicht. Mit SLA-3D-Druck können Modelle innerhalb eines Tages erstellt werden, da der Werkzeugbau entfällt. Dank des geringen Bedarfs an Ausrüstung ermöglicht er Einsparungen von CNC-Kapazitäten und erlaubt es qualifizierten Arbeitskräften, sich anderen anspruchsvollen Aufgaben zu widmen. Rapid Tooling mit 3D-Druck wird bereits in zahlreichen Fertigungsprozessen eingesetzt, um schnell zu iterieren, die Produktentwicklung zu beschleunigen und bessere Produkte auf den Markt zu bringen. Hersteller drucken mit Polymer-3D-Druck auch Formwerkzeuge für den Spritzguss von Wachs und Kunststoff in Kleinserie.

Der Stereolithografie-3D-Druck (SLA) ist eine ideale Wahl für den Formen- und Modellbau. Das Verfahren zeichnet sich durch eine glatte Oberflächenbeschaffenheit und eine hohe Präzision aus, die vom Werkzeug auf das fertige Teil übertragen werden. So entsteht eine Oberflächenqualität ähnlich den vormals verwendeten Wachsmodellen. Der SLA-3D-Druck bietet außerdem eine unübertroffene Designfreiheit, die komplexe und filigrane Modelle möglich macht. Das SLA-Ecosystem von Formlabs und Clear Cast Resin bieten eine zugängliche und zuverlässige Lösung für den Modellbau. Der Form 4L ermöglicht den Druck in großem Maßstab mit einem Bauvolumen von 35,3 x 19,6 x 35 cm, während der Form 4mit einem Bauvolumen von 20 x 12,5 x 21 cm eine hervorragende Lösung für die Herstellung kleinerer Teile mit hoher Druckgeschwindigkeit bietet. Formlabs' SLA-3D-Drucker lassen sich nahtlos in jeden Arbeitsablauf integrieren, da sie einfach zu implementieren, zu bedienen und zu warten sind.

Clear Cast Resin ist ein antimonfreies Material mit niedrigem Aschegehalt (< 0,02 %), das in den USA hergestellt wird und sich dank seiner Maßgenauigkeit, Oberflächenqualität und Kosten für eine breite Palette an Anwendungen eignet.

Um diesen Arbeitsablauf zu validieren, arbeitete Formlabs mit dem Foundry 4.0 Center der University of Northern Iowa (UNI) sowie mit mehreren Gießereien zusammen, darunter Industriegießereien, Fertigungsdienstleister und Kunstgießereien. Im ersten Abschnitt dieses Berichts wird das Verfahren Schritt für Schritt erläutert, dann werden die Ergebnisse der von den Gießereien durchgeführten Tests aufgeführt, einschließlich der technischen Daten und der Kostenanalyse.

Testergebnisse der Gießereien

Im Zuge der Kooperation mit den Gießereien wurden Güsse mit Bronze, Messing, Aluminium (A356), 6-4 Titan, 4140 Stahl, 8620 Stahl, Edelstahl 316 und 17-4 PH durchgeführt. In sämtlichen Fällen wurden die Werkstücke in einem Schmelzofen zwischen 700 °C und 900 °C ausgebrannt, ohne Autoklav. Die meisten Teile wurden mit standardmäßigen Wachsangüssen für den Feinguss verbunden und in das jeweilige Schlickermaterial des Kunden getaucht.

Fallstudie

Beim Feinguss kommt eine Vielzahl spezifischer Chemikalien und Methoden zum Einsatz, die auch mit dem Formlabs-Verfahren getestet wurden. Mit folgendem Verfahren konnte Foundry 4.0 an der University of Northern Iowa erfolgreich Teile aus Aluminium A356 gießen.

Die Teile wurden zunächst mithilfe des Gittermoduls von Materialise Magics mit 0,5 mm Wandstärke und 1 mm Gitterdurchmesser zu einem Tetraedergitter geformt. Dieses wurde dann auf dem Form 3L mit einer Schichthöhe von 100 Mikrometern gedruckt und gemäß dem standardmäßigen Druckprozess von Formlabs gereinigt. Nach der Nachbearbeitung wurden die Teile mit Klebewachs an einem Gusskanal befestigt. Daraufhin wurde ein Schlicker-System aus 100 % Siliciumdioxid eingesetzt, wobei Remet RP-1 Quarzglasmehl als Grundbeschichtung und RG-1 als Nachbeschichtung verwendet wurde. In der Regel wurden zwei Grundbeschichtungen und drei Nachbeschichtungen durchgeführt. Nach der zweiten Grundbeschichtung und nach jeder weiteren Beschichtung wurde Stuck aufgetragen. Das Erstellen der Keramikschale war automatisiert, um eine möglichst gleichmäßige Umhüllung mit einem Minimum an manueller Arbeit zu erzielen. Dies nahm insgesamt 9–10 Stunden für einen einzigen Gusskanal in Anspruch.

Nach dem Trocknen wurde das Teil 2 Stunden lang bei 900 °C gebrannt, dann abgekühlt und in die Gussanlage übertragen. Vor dem Gießen wurde die Gussform auf 540 °C vorgeheizt und das Aluminium dann bei 700–750 °C gegossen. Die Form wurde anschließen durch Abbrechen der großen Teile und Abstrahlen der restlichen Teile entfernt, sodass ein sauberes Endteil entstand.

Beurteilung der Gießerei

„Unser Hauptgrund für den Kauf des 3L waren die Modellkosten. Für dieses Laufrad nutzten wir zuerst das traditionelle Wachsguss-Werkzeug unseres Kunden, das schwierig und zeitaufwendig zu handhaben waren. Wir wechselten zu einem 3D-gedruckten PMMA-Modell, um Arbeitszeit zu sparen, aber die Kosten für das Modell lagen zuletzt bei über 300 Dollar. Selbst mit der Amortisierung des Form 3L und des zugehörigen Equipments werden wir bei unserem aktuellen Auftrag mindestens kostendeckend arbeiten und bei künftigen Aufträgen über 200 Dollar pro Teil sparen. Unsere Abläufe sind nahezu unverändert, sowohl vor als auch nach dem Gießen, egal ob mit Modellen aus PMMA oder Clear Cast Resin.“

Titan-Laufrad zusammen mit seinem Modell aus Clear Cast Resin.

„Das Formlabs-System unter Verwendung von Clear Cast Resin ermöglicht es uns, hochdetaillierte Modelle für den Kunstguss schneller, zuverlässiger und mit einem Bruchteil der Arbeitskosten zu produzieren, die für traditionelle handziselierte Wachsmodelle erforderlich sind. Die niedrigen Kosten für die Anschaffung zusätzlicher Geräte bieten uns schnelle Skalierungsoptionen, um die Bedürfnisse unserer Kunden zu erfüllen. Wir waren außerdem beeindruckt von der schnellen Innovationsrate, der Vollständigkeit des Formlabs-Ecosystems und dem Fachwissen und Kundenservice, den sie uns bereitgestellt haben.“

Ergebnisse und Kostenanalyse

Anwenderfeedback zufolge ermöglichen mit Formlabs' Clear Cast Resin 3D-gedruckte Modelle die Herstellung von Feingussteilen, deren Qualität mit der traditioneller Wachsmodelle vergleichbar ist. 3D-gedruckte Modelle können spröder sein als Wachsmodelle und sollten mit Vorsicht gehandhabt werden. Sie lassen sich jedoch rückstandslos ausbrennen, ohne dass im sichtbaren Teil der Keramikschale eine erkennbare Menge an Asche zurückbleibt. Das fertige Metallteil weist keine ungewöhnlichen Mängel auf.

Durch den direkten 3D-Druck von Modellen ermöglicht Formlabs die sofortige Herstellung von Teilen ohne Produktionswerkzeuge, lösliche Kerne oder andere komplexe Wachsformungstechniken. Merkmale wie Hinterschneidungen, gewundene Kanäle und dünne Wände, die sich in Wachsmodellen nur schwer umsetzen lassen, können mit 3D-Druck ganz einfach produziert werden. Die nachstehende Tabelle veranschaulicht die Kosten- und Zeitersparnis bei der Verwendung von 3D-gedruckten Fertigungswerkzeugen im Vergleich zu alternativen Methoden.

|

TEIL |

KOMPLEXES LAUFRAD-BAUTEIL |

EINFACHES PUMP-LAUFRAD - 12" |

|

Produktionsvolumen |

50 Teile |

50 Teile |

|

Alternative Methode der Werkzeugherstellung |

Wachsguss mit Metallwerkzeugen, löslichen Wachskernen und Wachskühlungen |

Wachsguss mit Metallwerkzeugen |

|

Kosten für alternatives Werkzeug |

60 000 € |

11 000 € |

|

Kosten – 3D-Druck |

78 €/Teil |

30 €/Teil |

|

Zeitersparnis |

14 Wochen |

8 Wochen |

Die Tabelle zeigt, dass Gießereien selbst bei einfachen Teilen Zehntausenderbeträge sparen können.

Überblick über das Verfahren

1. Modelldesign

2. 3D-Druck des Modells

3.Vorbereitung des Modells

4. Erstellen der Keramikschale

5. Ausbrennen des Modells

6. Metallguss

7. Entfernen der Schale

8. Zuschnitt und Fertigstellung

Methode

Der nächste Abschnitt ist eine Schritt-für-Schritt-Anleitung für den Einstieg in den Feinguss mit 3D-gedruckten Modellen, die auf dem Feedback und den Richtlinien von mehr als 10 Gießereien basiert.

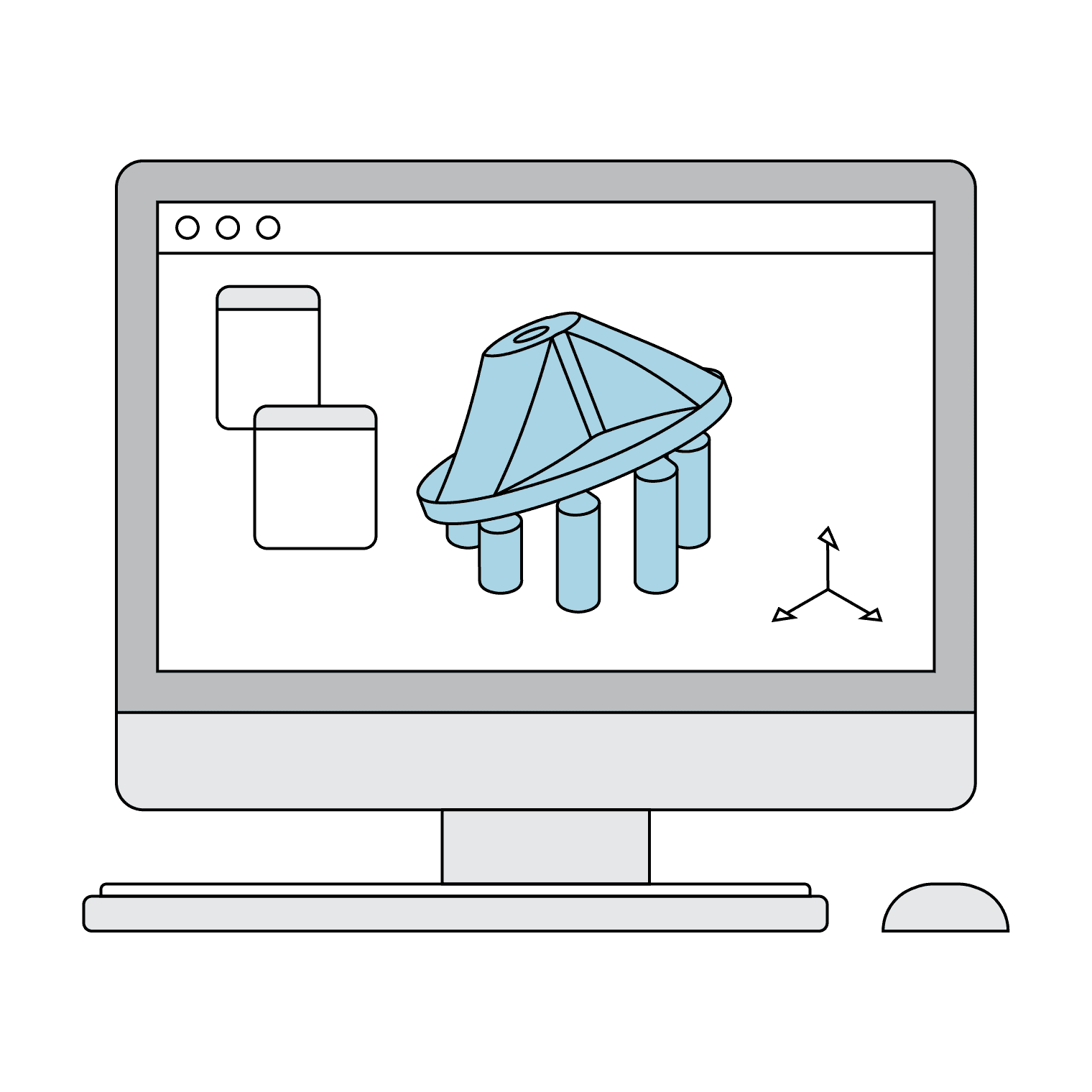

Modelldesign

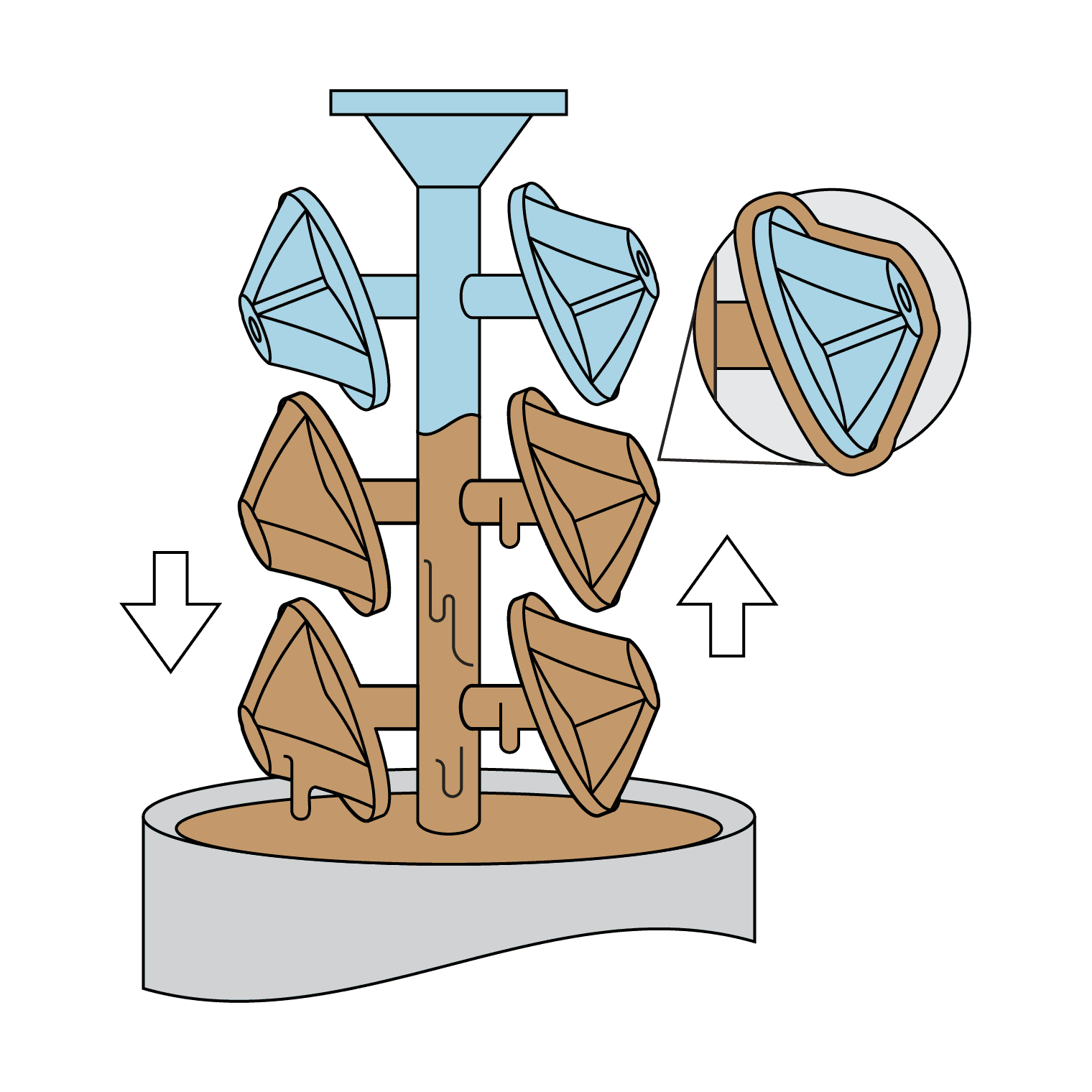

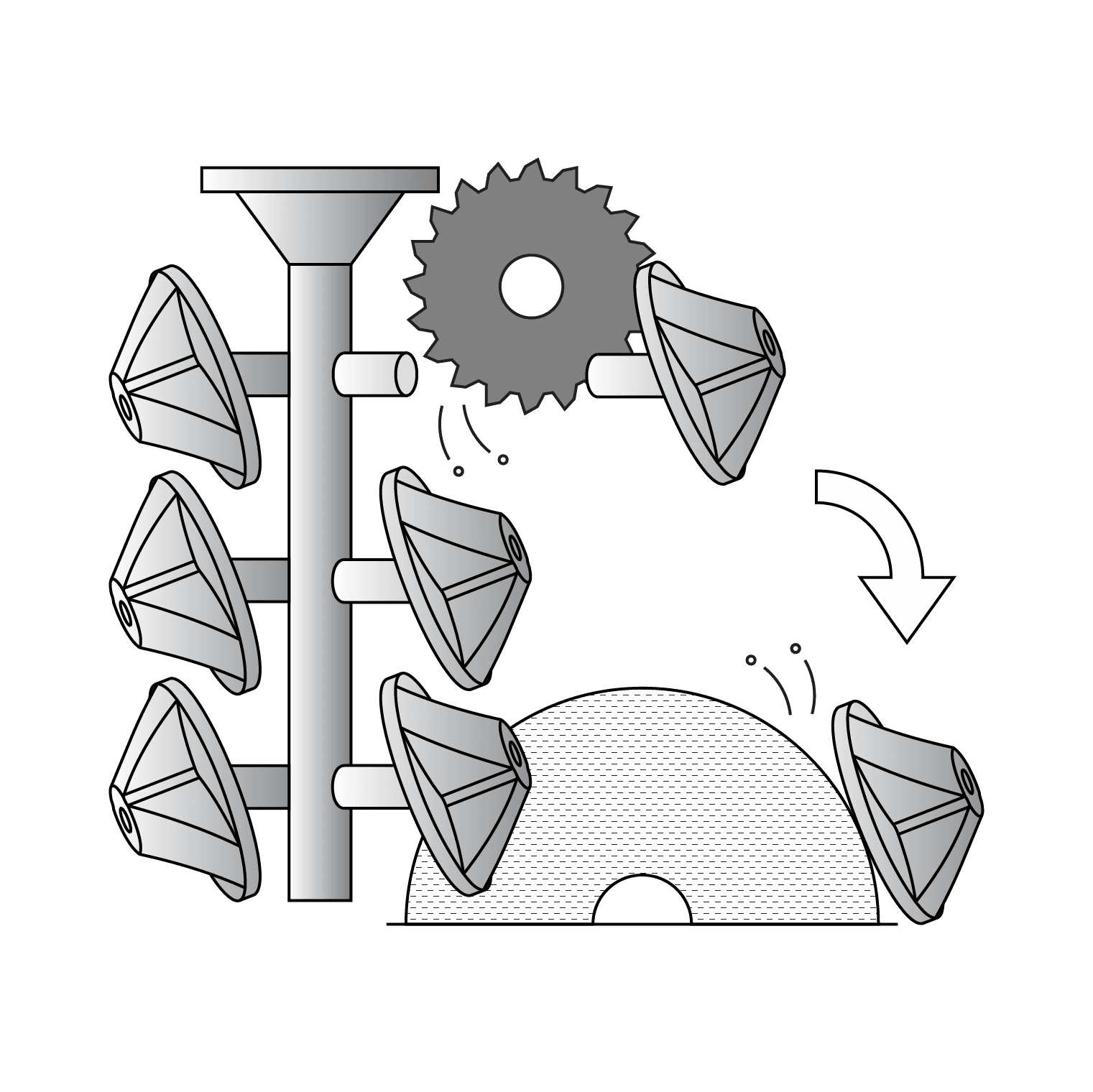

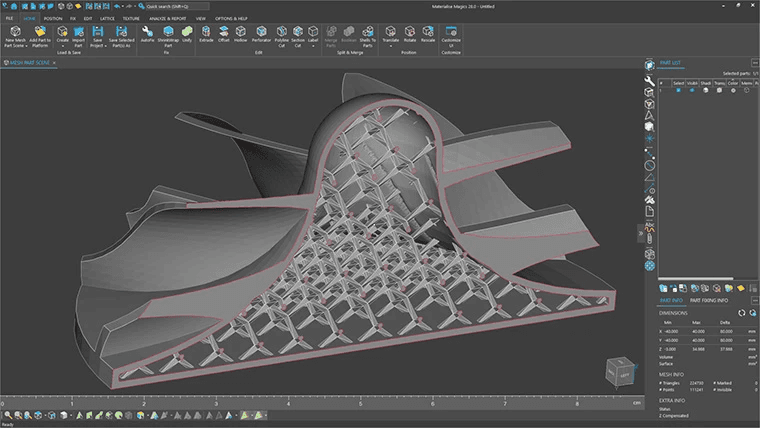

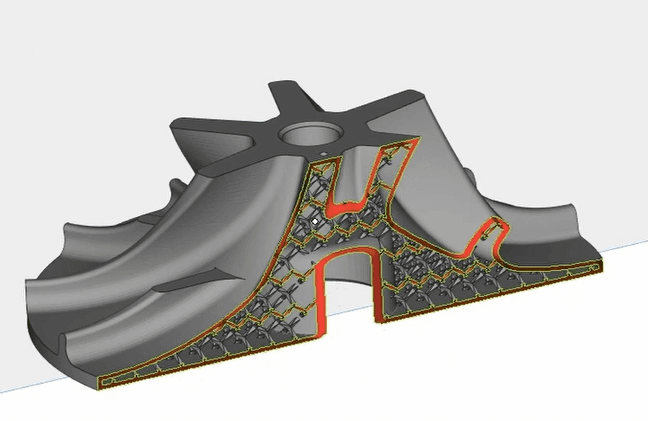

Die verlorenen Modelle müssen fest genug sein, um dem Druck des keramischen Schlickers standzuhalten, und gleichzeitig dünn genug, um sauber auszubrennen und so wenig Asche wie möglich zurückzulassen. Um dies zu erreichen, verwenden die Teile ein spezielles Design mit dünnen Außenwänden in Kombination mit einem starken inneren Gittergerüst. Auf dem Markt sind Softwarelösungen für die Aushöhlung des Teils und die Erstellung von Gitterstrukturen erhältlich. Für diese Studie wurden die Feinguss-Tools von Materialise Magics verwendet.

1. Entwerfen Sie das Teil mit einer CAD-Software Ihrer Wahl.

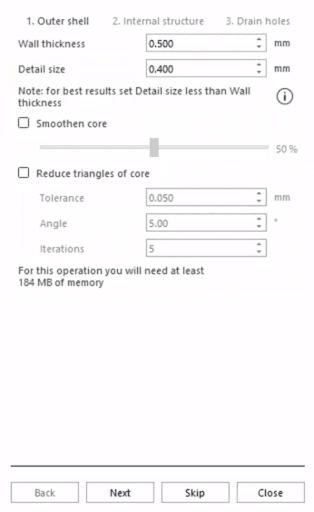

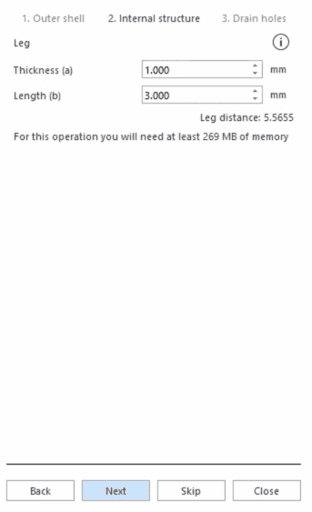

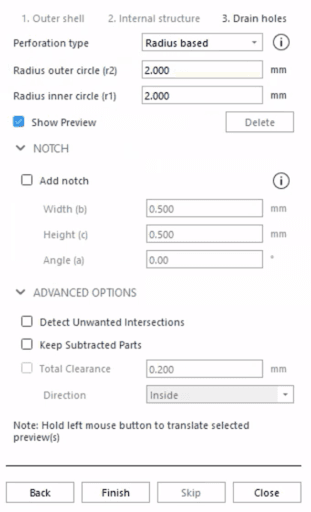

2. Höhlen Sie Ihr Teil aus und erstellen Sie die innere Gitterstruktur. Importieren Sie die CAD-Datei gemäß den Anweisungen von Materialise in das Gittermodul und legen Sie die Designeinstellungen fest. Bei der Gittererstellung lassen sich die äußere Hülle, die Abmessungen der inneren Struktur und die Platzierung der Abflauflöcher leicht kontrollieren. Die Wahl der Einstellungen hängt von der jeweiligen Anwendung und Ihren Anforderungen ab. Im nächsten Abschnitt wird der Einfluss dieser Parameter auf den Prozess erläutert. Die nachstehende Tabelle dient als Referenz.

|

Einstellungen |

Abmessung (mm) [min/max] |

|

Wandstärke |

0,5 [0,4/1] |

|

Merkmalsgröße |

0,5 |

|

Strebendicke (a) |

0,75 [0,5/1] |

|

Strebenlänge (b) |

3 |

|

Radius Außenkreis (r2) |

2 |

|

Radius Innenkreis(r1) |

2 |

Geben Sie die Gittereinstellungen im Gittermodul in drei Schritten ein.

2.1. Legen Sie die Außenwand fest. Dünnere Wände erhöhen den Gusserfolg, verringern aber den Druckerfolg und schwächen die Teile. Formlabs empfiehlt, mit einer Wandstärke von 0,5 mm zu beginnen und diese nur im Falle von Druckfehlern oder Problemen mit der Maßgenauigkeit zu erhöhen. Die Merkmalsgröße kann auf dem Standardwert von 0,5 mm gehalten werden und ist für den Gussprozess unkritisch.

2.2. Legen Sie die interne Struktur fest. Das Gitter stützt die Außenwand des Teils, verhindert Verformungen und ermöglicht das Drucken mit dünnen Wänden. Eine Erhöhung der Strebendicke, also des Gitterdurchmessers, verstärkt das Modell, erhöht aber die Wahrscheinlichkeit, dass es sich ausdehnt und die Keramikschale zum Reißen bringt. Formlabs empfiehlt, mit einer Strebendicke von 0,75 mm zu beginnen. Die Strebenlänge ist der Abstand zwischen den Gitterverbindungen und kann auf dem Standardwert von 3 mm gehalten werden.

2.3. Fügen Sie Ablauf- und Entlüftungslöcher hinzu. Diese Löcher dienen zwei Zwecken: Sie verringern das Risiko von Fehldrucken durch „Saugglocken“ oder „Ausbrüche“, und sie ermöglichen das Abfließen des im Inneren eingeschlossenen flüssigen Harzes. Es ist hilfreich, beim Hinzufügen dieser Löcher bereits eine bestimmte Druckausrichtung geplant zu haben. Dabei sollten Sie den Formlabs-Leitfaden zu bewährten Praktiken für die Ausrichtung befolgen.

- 2.3.1. Platzieren Sie die Löcher oben und unten in der Ausrichtung des Teils.

- 2.3.2. Platzieren Sie Löcher auf verlorenen Flächen (die gefräst oder ausgeschnitten werden sollen, wie z. B. ein Anguss), um die Nachbearbeitung zu vereinfachen.

- 2.3.3. Formlabs empfiehlt einen Mindestradius von 1 mm. Sofern er keine kritische Oberfläche verändert, kann er auch noch vergrößert werden.

- 2.3.4. Erstellen Sie gerade Löcher (r1=r2) oder nur leicht abgeschrägte Löcher (r1>r2).

- 2.3.5. Platzieren Sie Entlüftungslöcher an der Stelle, an der der Anguss platziert werden soll, um einen guten Luftstrom während des Ausbrennens zu ermöglichen.

2.4. Konvertieren Sie Ihre exportierten Dateien in das Format 3MF, um die Dateigröße zu verringern. Teile mit Gitterstrukturen können zu großen Dateigrößen führen, die die Druckvorbereitung und die Erstellung der Stützstrukturen verlangsamen.

CAD-Design eines Laufradmodells mit Gitterstrukturen von UNI, erstellt in Materialise Magics.

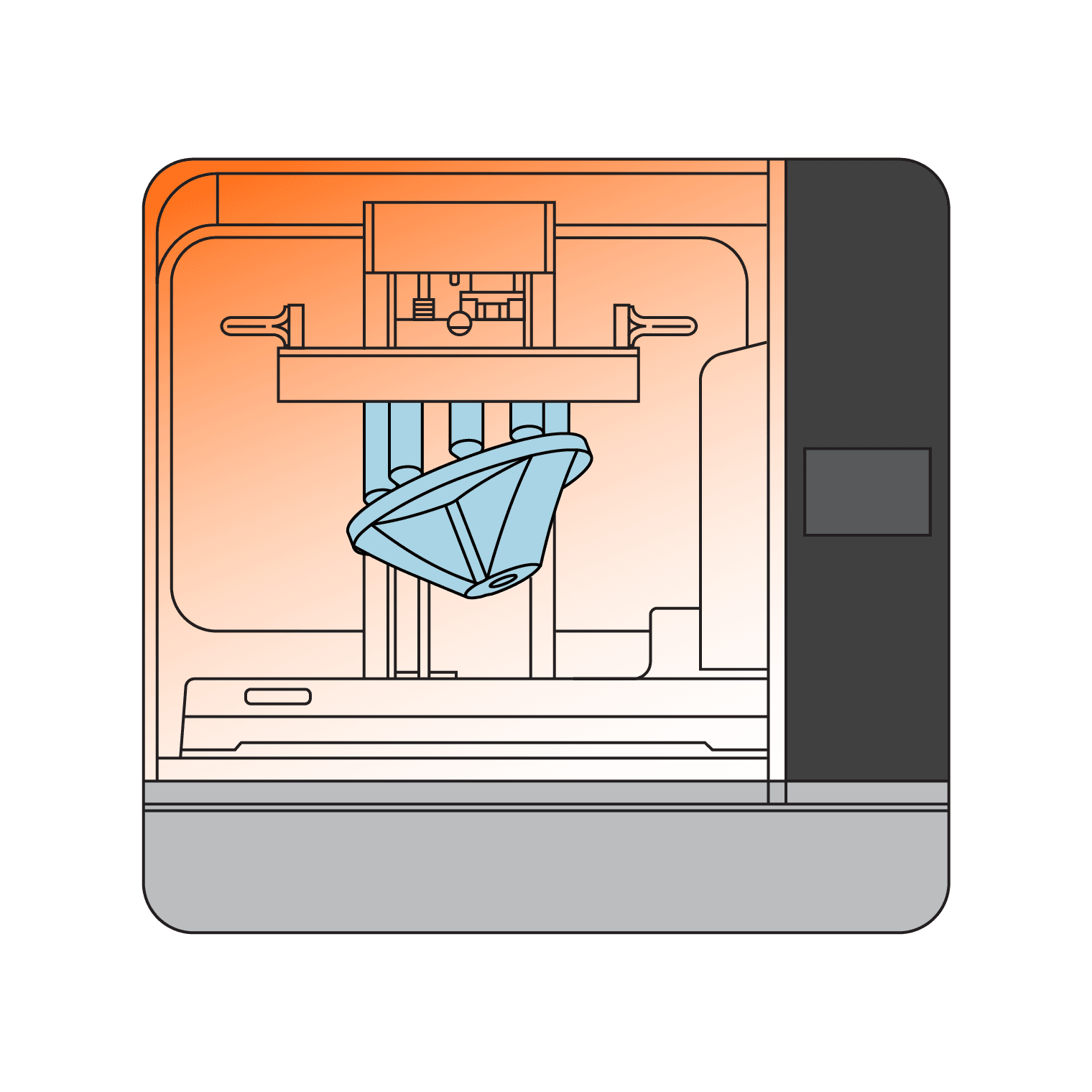

3D-Druck des Modells

3. Bereiten Sie die Datei in Formlabs' Software PreForm vor, gemäß dem PreForm-Leitfaden.

3.1. Richten Sie das Modell in einem Winkel von 30 bis 45 Grad zur Konstruktionsplattform aus. Beachten Sie die Lage der Entlüftungslöcher, um das Abfließen des Kunstharzes zu fördern und die Bildung von Saugglocken zu minimieren.

3.2. Fügen Sie ein vollständiges Raft und leicht entfernbare Stützen hinzu, mit einer Dichte von 0,75 und Berührungspunkten von 0,3 mm oder weniger. So wird das Modell gestützt, aber gleichzeitig ein einfaches Entfernen nach dem Druck ermöglicht, ohne die dünnen Wände zu beschädigen. Vermeiden Sie Stützpunkte auf kritischen Oberflächen.

4. Drucken Sie das Modell auf dem Form 4L, Form 3L oder Form 4 mit Clear Cast Resin mit einer Schichthöhe von 100 Mikrometern gemäß den Anweisungen von Formlabs. Die physikalischen Eigenschaften von Formlabs-Kunstharzen finden Sie im nächsten Abschnitt. Formlabs empfiehlt die Verwendung der Flex Build Platform oder Build Platform 2L für den Druck von Teilen mit großen Oberflächen.

5. Waschen Sie das Teil 10 Minuten lang im Form Wash L in IPA, blasen Sie das Teilinnere mit Druckluft aus und führen Sie anschließend einen weiteren Waschgang von 5 Minuten durch. Wischen Sie eventuelle Harzrückstände mit Küchenpapier und IPA ab. Lassen Sie das Teil 30 Minuten lang an der Luft trocknen oder trocknen Sie den restlichen IPA mit Druckluft von der Oberfläche. Es ist unerlässlich, den gesamten eingeschlossenen IPA zu entfernen, da Flüssigkeitsreste beim Ausbrennen Dämpfe verursachen und zu Rissen in der Keramikhülle führen können.

6. Härten Sie das Teil für 15 Minuten bei 35 °C im Form Cure L nach. Da das Aushärten die Steifigkeit des Teils verstärkt, lassen sich die Stützen vor dem Nachhärten leichter entfernen. Das Entfernen der Stützen nach der Nachhärtung kann jedoch ein Brechen des Teils verhindern, insbesondere bei empfindlichen Geometrien. Wenn das Teil zu Verzug neigt, verwenden Sie einen Nachhärtungszyklus ohne Hitze.

7. Entfernen Sie die Stützstrukturen und säubern Sie das Teil. Verwenden Sie Standardwerkzeuge wie Spachtel, Flachscheren oder Schleifpapier der Körnung 100–300.

UNI's Modell auf der Form 3L Build Platform nach dem Druck (erstes Bild). Anschließend werden die Stützen entfernt und geschliffen (zweites Bild).

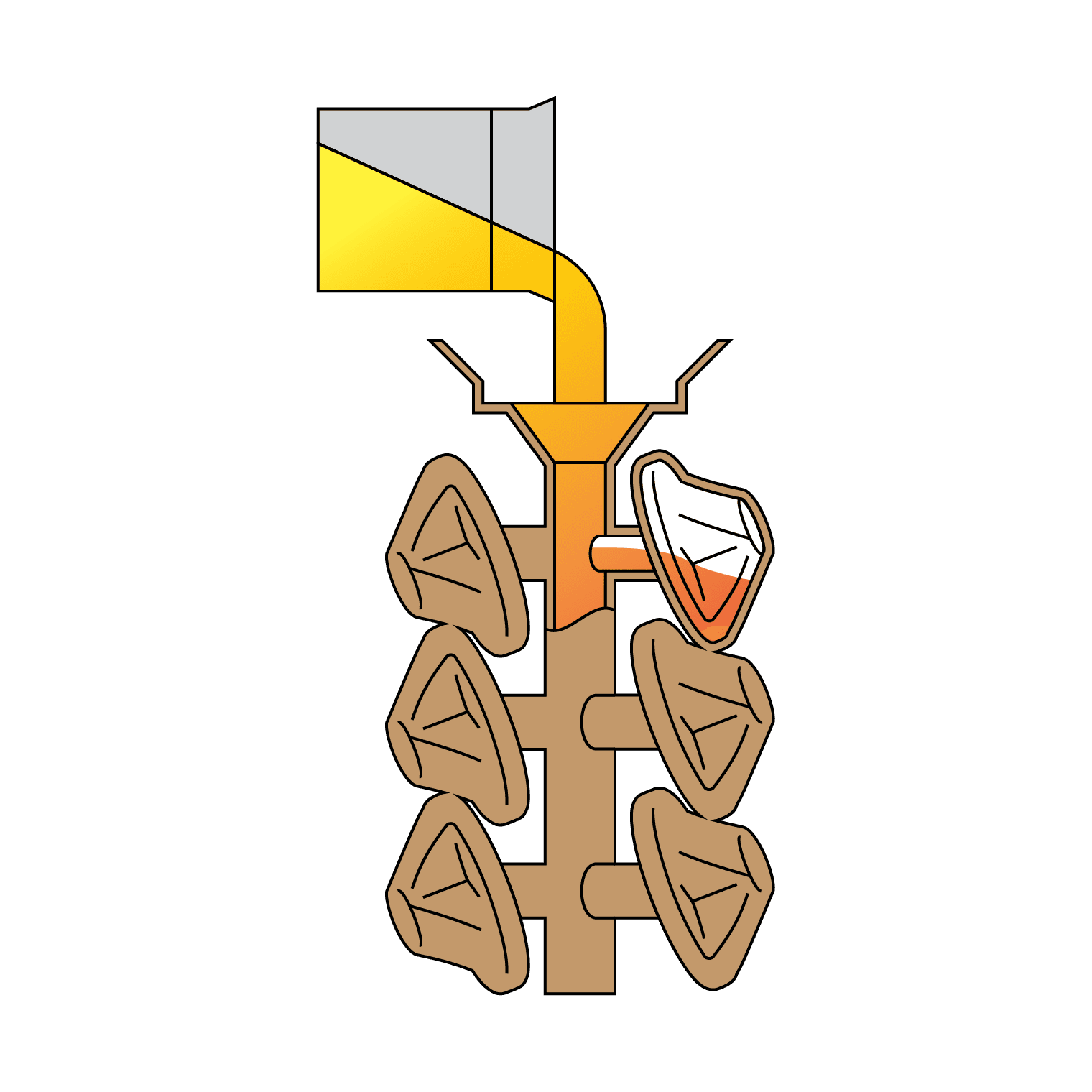

Vorbereitung des Modells

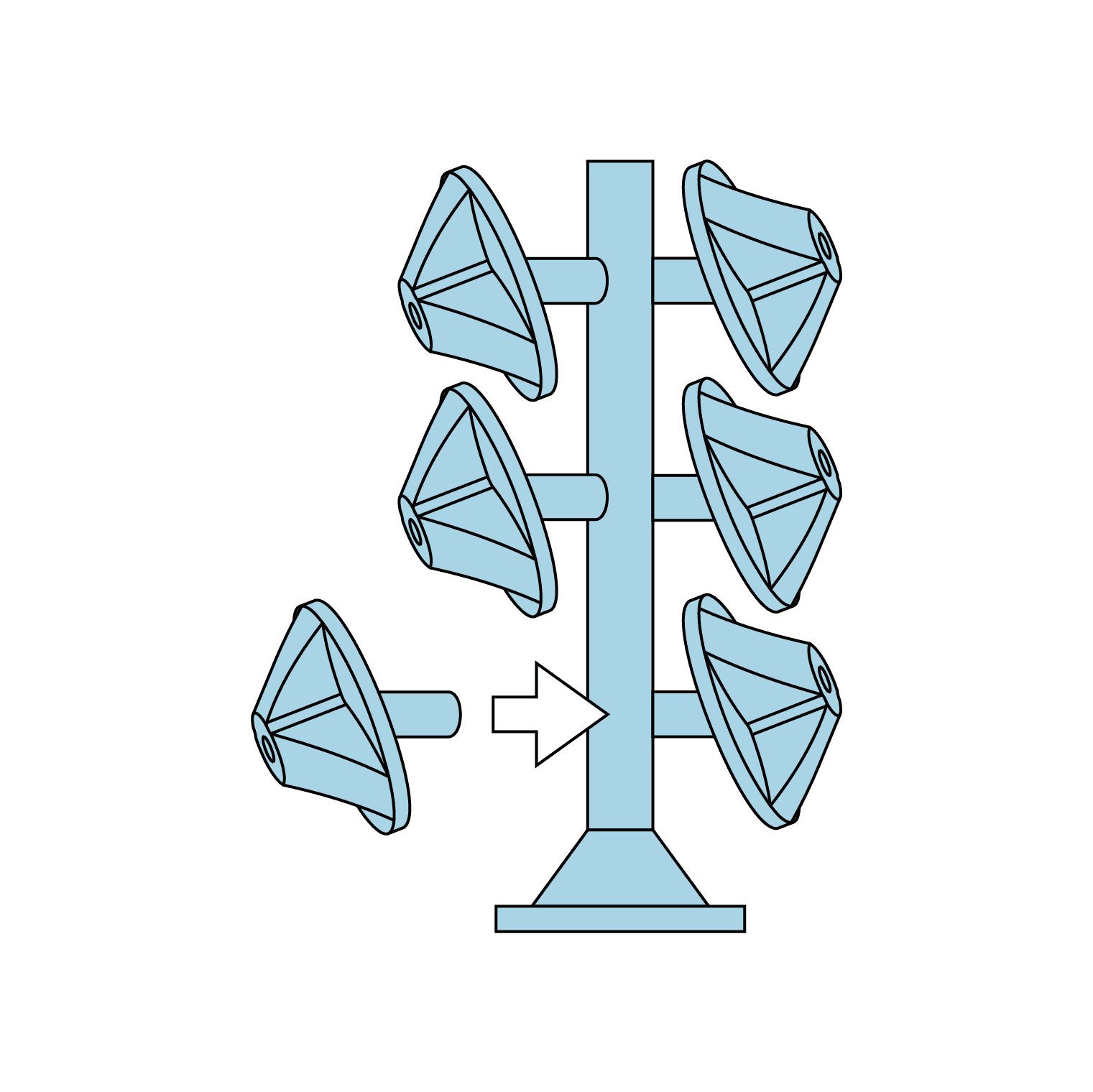

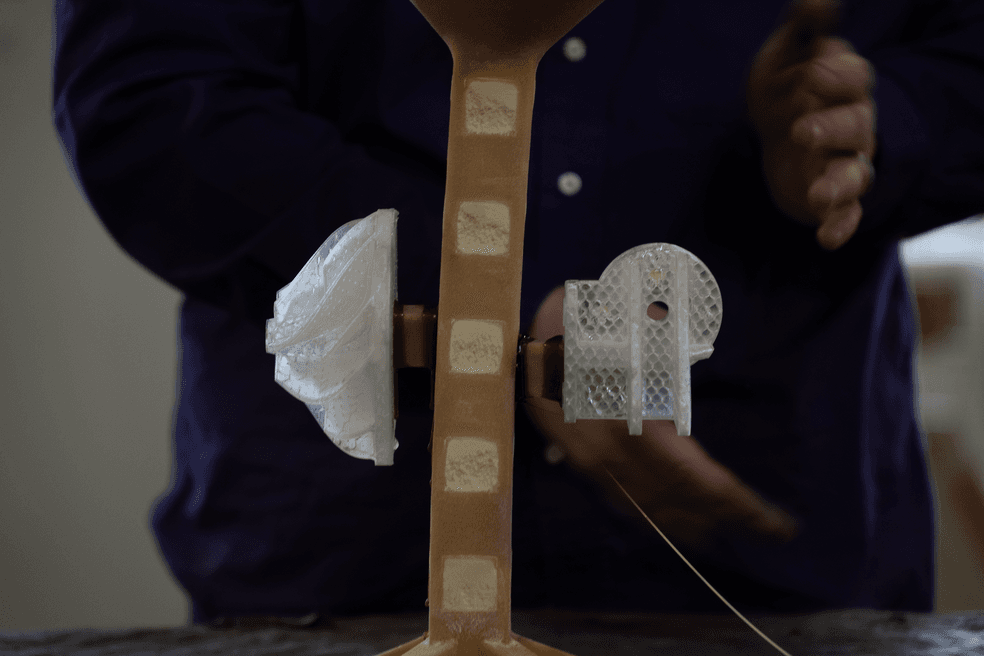

8. Füllen Sie die Entlüftungs- und Ablauflöcher mit einem handelsüblichen Gießereiwachs oder einem UV-Harzstift für etwa 30 Sekunden, damit das Kunstharz aushärtet. Diese Stifte, wie z.B. Aptek Laboratories UVIFILL- SL-TX, können ganz einfach bei Amazon bestellt werden. Prüfen Sie die Passung der Löcher, indem Sie Druckluft in das letzte Loch pressen und auf Undichtigkeiten achten.

9. Gehen Sie beim Zusammensetzen der Modelle wie gewohnt vor. Bereiten Sie das Modell für das Hinzufügen des Angusses und die Befestigung am Gussbaum vor und optimieren Sie den Angussaufbau, um den Sauerstofffluss während des Ausbrennvorgangs zu unterstützen. Üblich ist es, die Teile mit einem Klebewachs an einem Wachsbaum zu befestigen und für das Eintauchen eine T-Stange am Baum anzubringen. Am häufigsten wird herkömmliches Gießereiwachs verwendet, aber der Anguss kann auch als Teil des Modells 3D-gedruckt werden.

10. Optionale Entlüftung: Um einen erfolgreichen Guss beim ersten Teil zu gewährleisten, bringen einige Gießereien Entlüftungsöffnungen am Modell an, um den Luftstrom beim Ausbrennen zu verbessern, ähnlich wie beim Anguss. Dieser Schritt erhöht die Erfolgsquote und wird empfohlen, wenn extrem kleine Stückzahlen produziert werden, z. B. bei Einzelstücken oder zeitkritischen Aufträgen. Die Kühlung der Keramikschale nach dem Ausbrennen und das Auffüllen des Lochs mit Einbettmasse ist für die Entlüftung beim Zusammensetzen erforderlich.

Das UNI-Team stopft die Löcher mit Wachs (erstes Bild) und befestigt das Modell am Baum (zweites Bild), für einen automatischen Feinguss mit einem Pick-and-Place-Roboter.

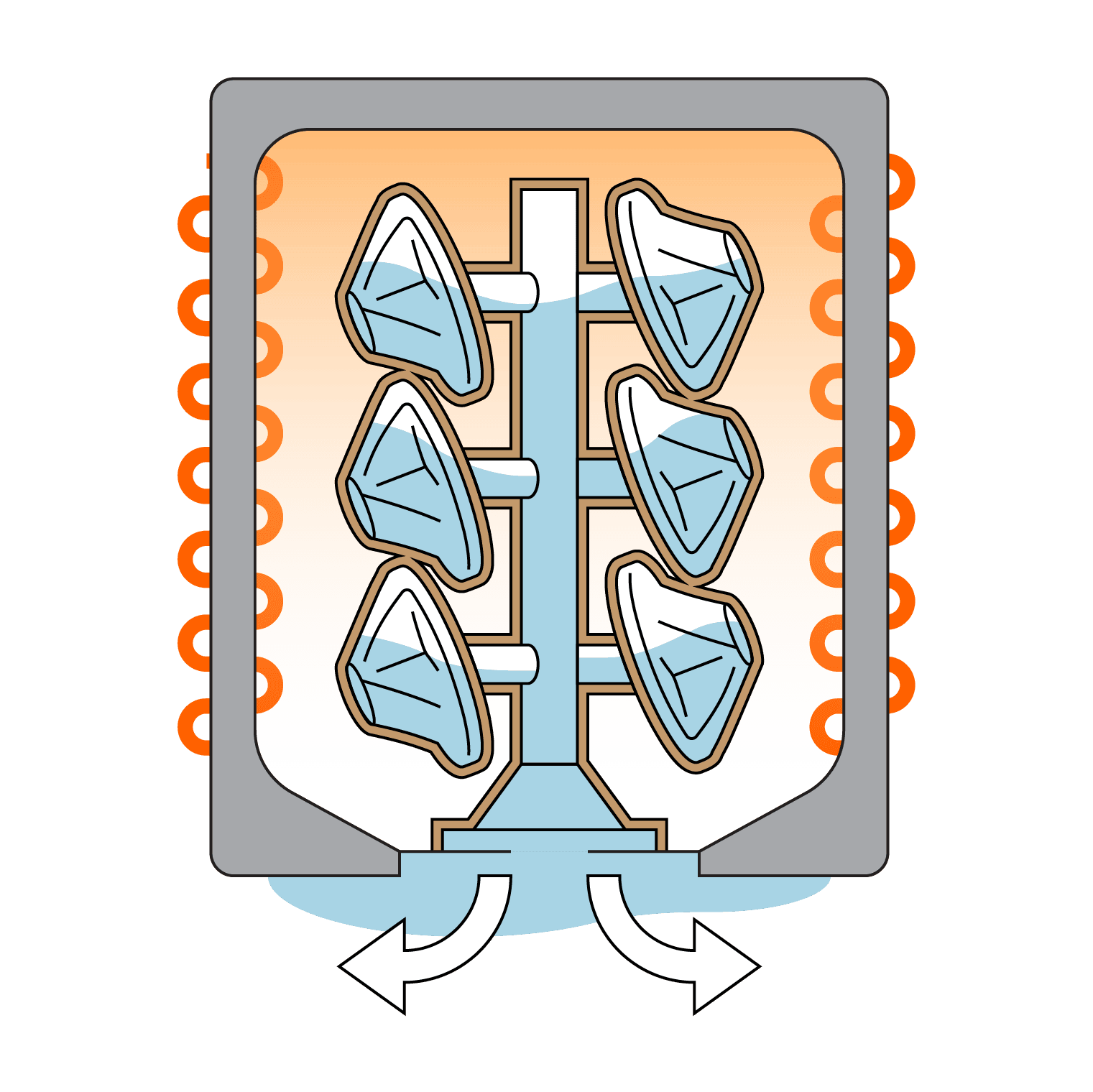

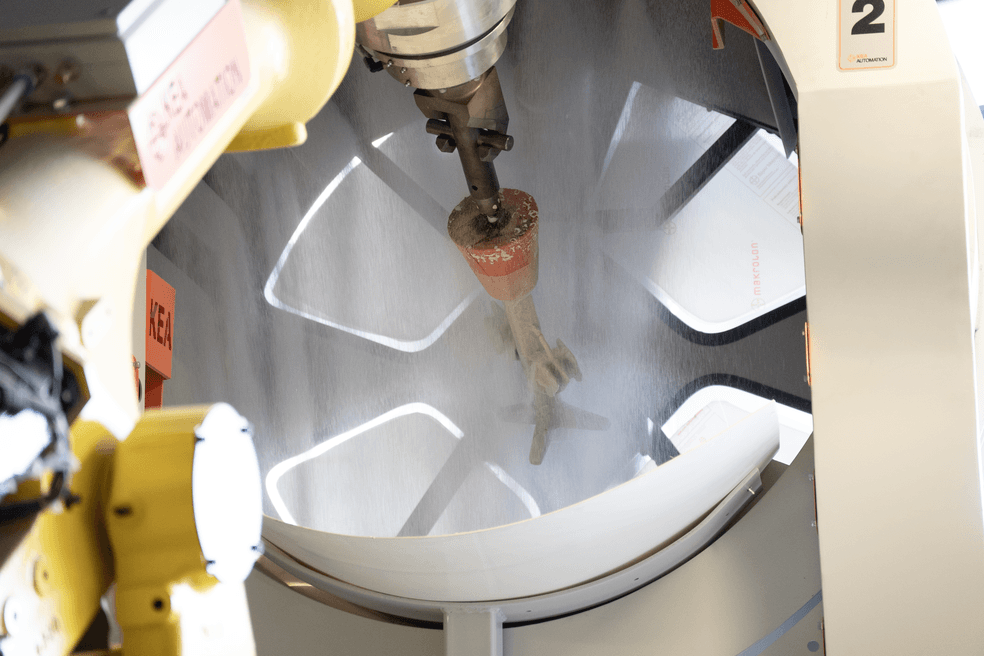

Erstellen der Keramikschale

11. Tauchen Sie den Gussbaum wie gewohnt in den Schlicker. Einige Gießereien passen ihren Schlicker an, um eine „flexiblere“ Mischung zu erhalten, die sich stärker ausdehnt, oder sie tauchen den Gussbaum öfter ein, um die Rissbildung zu verringern. Formlabs empfiehlt, mit Ihrem Standardverfahren zu beginnen, und hat keine Probleme mit der Haftung der Schale auf den gedruckten Modellen festgestellt, wenn das obige Verfahren befolgt wird. UNI verwendet eine automatisierte Roboterzelle, die sechs Tauchgänge durchführt.

11.1. Eintauchen in primären Schlicker ohne Sand, um die Oberflächenbeschaffenheit zu erhalten.

11.2. Eintauchen in zusätzlichen Schlicker und primären Sand, dann dreimaliges Eintauchen in zusätzlichen Schlicker und zusätzlichen Sand, um die Dicke und Festigkeit der Schale zu erhöhen.

11.3. Eintauchen in den primären Schlicker ohne Sand als Dichtungsschicht.

Die UNI-Roboterzelle hebt den Baum an und taucht ihn in den primären Schlicker (erstes Bild), lässt den überschüssigen Schlicker am Ende des Vorgangs ablaufen und führt den Baum dann in eine Schleifmaschine ein (zweites Bild).

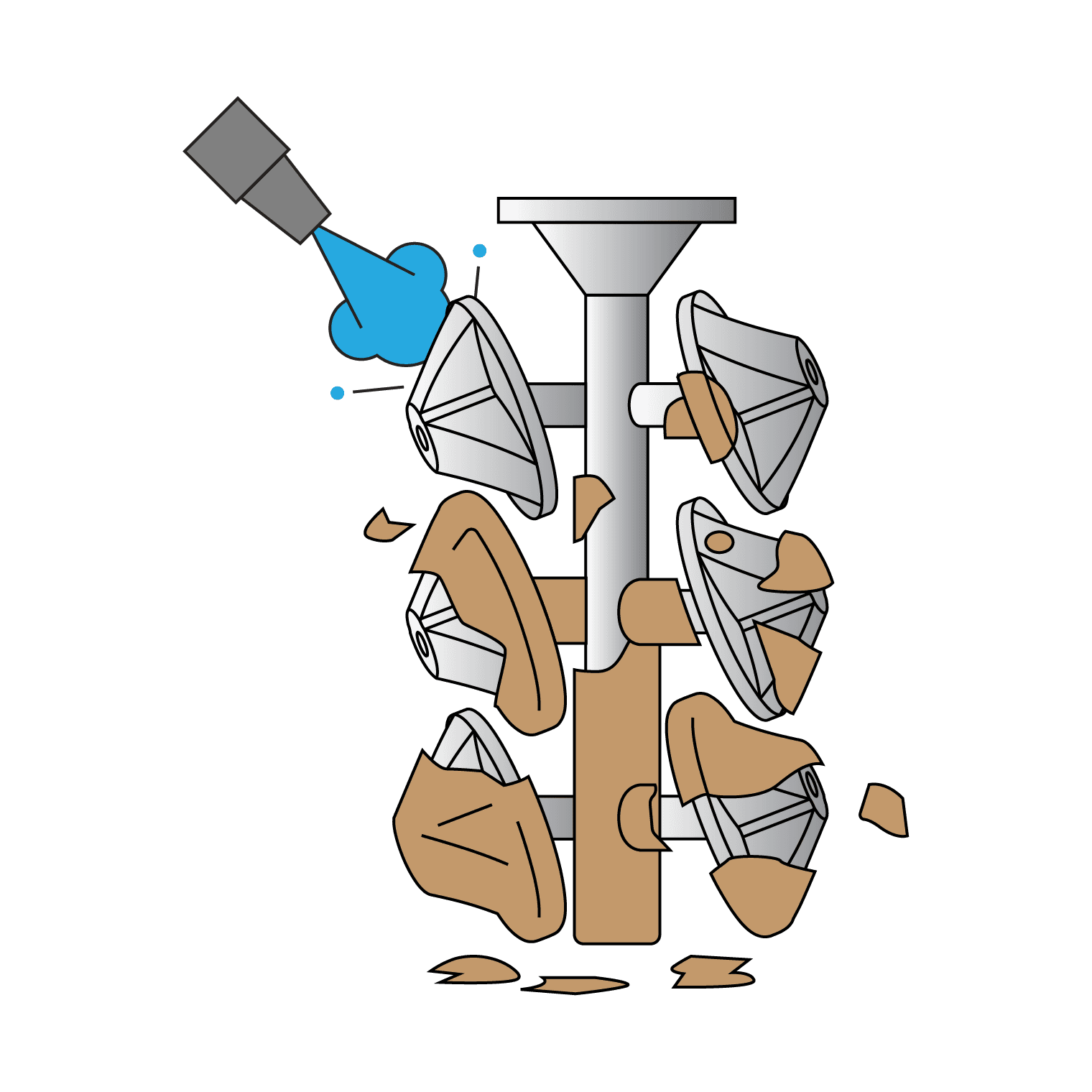

Ausbrennen des Modells

12. Folgen Sie dem üblichen Verfahren zum Ausbrennen des Modells in einem Schmelzofen. Ein Standardverfahren ist das Brennen im Flash-Fire-Ofen mittels Stichflamme, bei dem das Modell zwei Stunden lang zwischen 705 °C und 900 °C erhitzt wird. Gießereien müssen Zugang zu einem Hochtemperaturofen haben und in der Lage sein, eine ausreichende Sauerstoffzufuhr zu gewährleisten. In einem Autoklaven oder bei Temperaturen unter 650 °C können die Modelle Risse in der Schale verursachen.

13. Prüfen Sie nach dem Ausbrennen, ob die Schale Risse oder Grate aufweist, und blasen Sie etwaige Ascherückstände aus der Form. Das Ausbrennen von gedruckten Modellen führt zu geringfügigem Aschevorkommen. Clear Cast Resin ist antimonfrei, enthält weniger als 0,020 Massenprozent Asche und wird hohl gedruckt, sodass nur eine geringe Menge Asche zurückbleiben kann.

UNIs Schmelzofen (erstes Bild) und Gussbaum in der Stichflamme (zweites Bild).

Guss

14. Befolgen Sie Ihr übliches Verfahren zum Gießen und Fertigstellen. UNI befolgt folgende Schritte:

14.1. Heizen Sie die Schale in einem Brennofen bei 345 °C 30 Minuten lang vor.

14.2. Gießen Sie das Metall und lassen Sie es abkühlen, bis es vollständig erstarrt ist.

14.3. Entfernen Sie die Keramikschale mit einem Wasser- oder Sandstrahler. In manchen Fällen ist es notwendig, einen Teil der Schale mit einem Meißel abzuschlagen, doch sollte dies vermieden werden, um das Gussteil zu schützen.

14.4. Trennen Sie die Teile mit einer Bandsäge oder anderen Werkzeugen vom Gussbaum ab.

Das UNI-Team gießt das Metall in die Keramikschale (erstes Bild) und lässt es dann abkühlen (zweites Bild).

Wenn das Teil vollständig abgekühlt ist, kann die Schale abgebrochen werden (erstes Bild). Dann wird das fertige Teil enthüllt (zweites Bild, neben dem ursprünglichen Modell).

Fazit

Dieser Bericht zeigt, dass 3D-gedruckte Modelle zur Senkung der Kosten und der Durchlaufzeit beim Feinguss eingesetzt werden können, um Prototypen schnell herzustellen, einen schnellen Durchsatz zu erreichen oder Kleinserien zu produzieren. Da es sich um ein werkzeugloses Fertigungsverfahren handelt, löst der 3D-Druck die wichtigsten Herausforderungen, die mit der Herstellung von Metallwerkzeugen in herkömmlichen Gussverfahren verbunden sind. Er ermöglicht die schnelle und kostengünstige Herstellung von Werkzeugen auf Abruf und erhöht gleichzeitig die Designfreiheit.

Mit der Einbindung von 3D-Druck in traditionelle Gussverfahren können Hersteller besser auf Kundenanforderungen eingehen, die Investition in Produktionswerkzeug hinauszögern und Designs kosteneffizient validieren. Durch den Einsatz von Formlabs-SLA-3D-Druckern und Clear Cast Resin konnten mehrere Gießereien ihre Werkzeugkosten um bis zu 90 % und ihre Durchlaufzeiten um mehrere Monate reduzieren, und das mit nur geringfügigen Änderungen an ihren Gussverfahren und minimalen Vorabinvestitionen.

Haben Sie Fragen zum Einsatz des SLA-Drucks im Feinguss oder anderen technischen und fertigungstechnischen Anwendungen? Dann wenden Sie sich an unser Expertenteam, um eines Ihrer Modelle 3D-gedruckt aus Clear Cast Resin zu testen.

Formlabs-Kunden haben Anspruch auf 35 % Rabatt auf Materialise Magics.

Fordern Sie jetzt eine Probelizenz von Materialise Magics an, um Ihren Rabatt zu erhalten.

Anhang: Physikalische Eigenschaften von Formlabs-Kunstharzen

Zusammenfassung der Charakterisierung

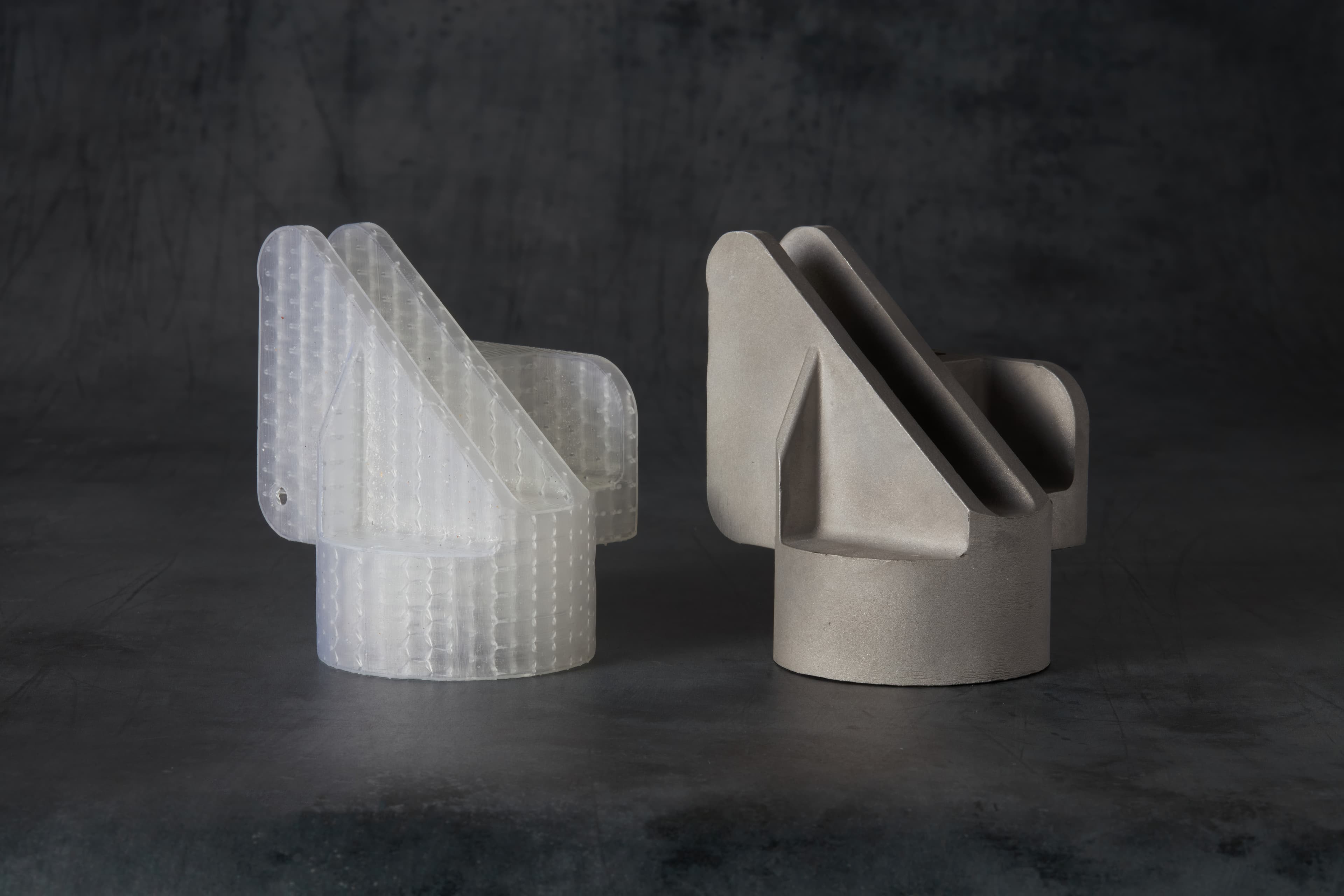

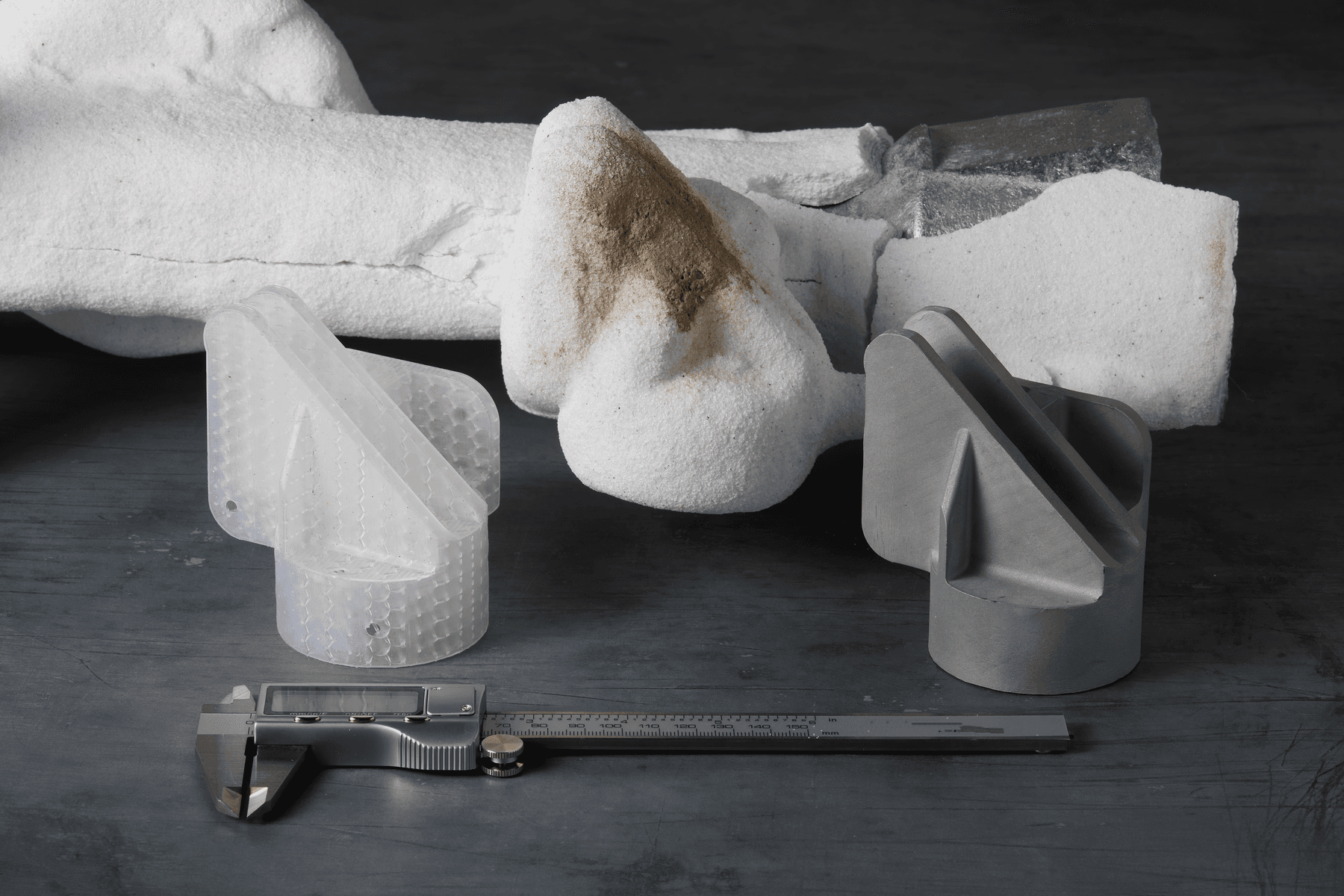

Bei der Entwicklung und Validierung von Materialien für den Feinguss kooperierte Formlabs mit dem Foundry 4.0 Center der University of Northern Iowa (UNI). UNI testete und charakterisierte das SLA-Ecosystem von Formlabs und konzentrierte sich dabei auf zwei Hauptmaterialien: eine Beta-Version von Clear Cast Resin und BioMed Clear Resin. Durch die Tests war UNI in der Lage, die Designparameter zu optimieren, um ein qualifiziertes und einfach umsetzbares Verfahren für den 3D-Druck von verlorenen Modellen zu entwickeln. Die Ergebnisse werden gängigen Kunstharzen der Konkurrenz gegenübergestellt. Die von UNI durchgeführten Tests umfassten die Prüfung der Druck- und Biegefestigkeit, des Aschegehalts und der Wärmeausdehnung. Formlabs prüfte außerdem den Gehalt an Spurenmaterial, um die Kompatibilität mit dem Gussverfahren sicherzustellen. Aus den Tests ging die Beta-Version von Formlabs' Clear Cast Resin als beste Option hervor. Dieses Harz wurde in mehreren Testgeometrien gegossen, bevor es mit den in diesem Whitepaper ausführlich beschriebenen Verfahren validiert wurde. Grund dafür war die einzigartige Kombination aus niedrigem Aschegehalt, geringer Druckfestigkeit und hoher Biegefestigkeit, und das bei einem ausreichend niedrigen Ausdehnungskoeffizienten, um das Risiko einer Beschädigung der Schalen beim Ausbrennen zu minimieren.

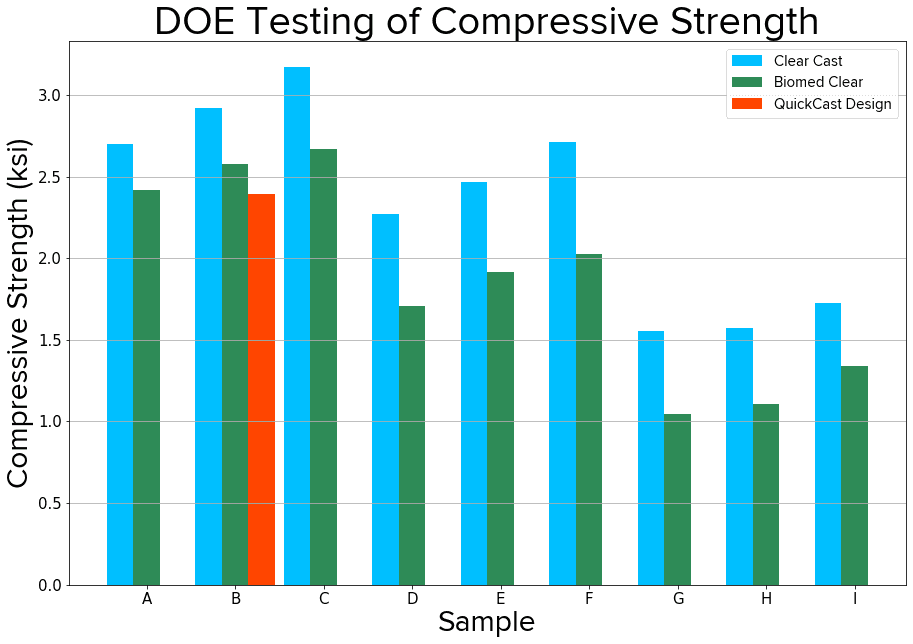

Druckfestigkeit

Merkmale der Probe

Es wurden neun Geometrien mit Außenwänden von unterschiedlicher Wandstärke und verschiedenen Gitterabmessungen untersucht. Die Merkmale der Proben sind in Tabelle 1 aufgeführt. Diese sollten die Bandbreite möglicher Drucke abdecken, um die beste Kombination aus Druckfestigkeit und Druckbarkeit zu ermitteln.

|

Proben-ID |

Wandstärke (mm) |

Strebendicke (mm) |

Strebenlänge (mm) |

|

A |

1 |

0,5 |

3 |

|

B |

1 |

0,75 |

3 |

|

C |

1 |

1 |

3 |

|

D |

0,75 |

0,5 |

3 |

|

E |

0,75 |

0,75 |

3 |

|

F |

0,75 |

1 |

3 |

|

G |

0,5 |

0,5 |

3 |

|

H |

0,5 |

0,75 |

3 |

|

I |

0,5 |

1 |

3 |

Tabelle 1. Merkmale der Probe.

Test:

58 Proben wurden in den oben aufgeführten Geometrien auf Druckfestigkeit geprüft. Dabei wurden in jeder Geometrie drei Teile getestet, deren Durchschnitt in der Grafik dargestellt ist, sowie eine repräsentative Probe, die mit dem Standard-Schnellgussverfahren gedruckt wurde. Die Ergebnisse zeigen, dass die Beta-Version von Clear Cast Resin bei der Geometrie von Teil B zwar eine höhere Druckfestigkeit aufweist als das Konkurrenzverfahren, diese aber durch eine geringfügige Änderung der Wandstärke drastisch reduziert werden kann. Aufgrund der geringen Krafteinwirkung und der hohen Genauigkeit der Formlabs-Drucker gibt es bei diesen Geometrien keine Qualitätseinbußen, weshalb für das weitere Vorgehen eine dünnere Geometrie gewählt wird.

Graph 1: Durchschnittliche Druckfestigkeit für jede Probengeometrie und jedes Kunstharz.

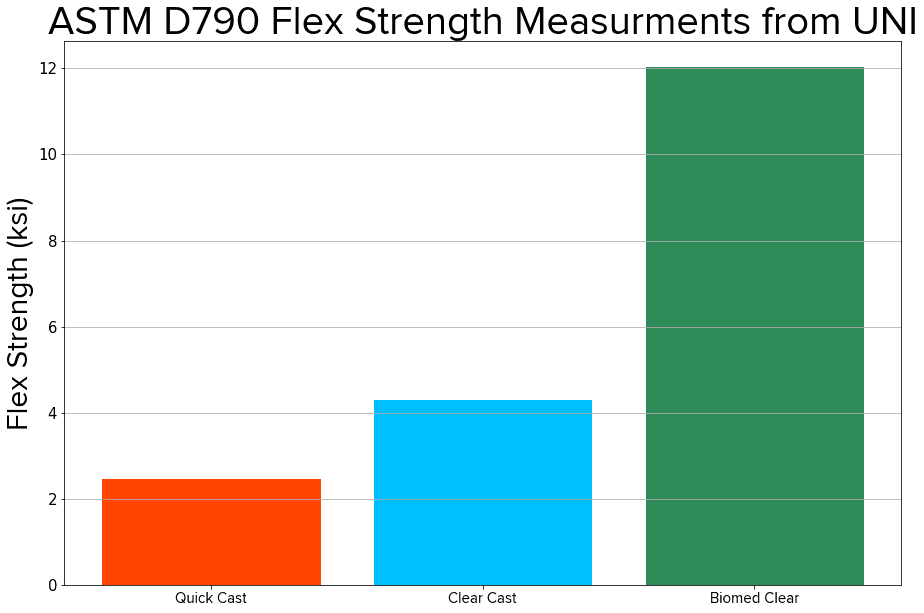

Biegebruchfestigkeit

Von jedem Material wurden vier Proben nach ASTM D790 mit der Standardprobengeometrie auf ihre Biegefestigkeit geprüft. Die Ergebnisse zeigen, dass beide Formlabs-Materialien eine höhere Biegefestigkeit aufweisen, was Teile mit höherer Haltbarkeit bedeutet, die während des gesamten Prozesses einer raueren Handhabung standhalten können.

Durchschnittliche Biegespannung (ksi) für jedes Material.

Aschegehalt

Drei Proben von Formlabs Beta Clear Cast Resin und drei Proben von BioMed Clear Resin wurden gemäß der ASTM-Norm D2584 getestet. Dazu wurde eine 5-g-Probe verwendet, die auf das nächste Milligramm genau abgemessen und in einem Muffelofen vollständig ausgebrannt wurde. Die verbleibende Asche wurde erneut abgemessen, woraus sich die folgenden Daten ergaben, die die Leistung der beiden Formlabs-Materialien zeigen.

|

Probe |

Aschegehalt |

|

Formlabs Beta Clear Cast Resin |

0,024 % |

|

Formlabs BioMed Clear Resin |

0,006 % |

Tabelle 2: Durchschnittlicher Aschegehalt für jedes Material.

Darüber hinaus führte Formlabs eine Elementaranalyse an einer Probe der Beta-Version von Clear Cast Resin durch und erhielt dabei folgendes Ergebnis. Beachten Sie, dass es zwischen den einzelnen Chargen gewisse Schwankungen gibt, sodass diese Angaben nicht unbedingt für jedes Material repräsentativ sind.

|

Element |

Clear Cast Resin |

|

Antimon |

< 10 ppm |

|

Nachgewiesene Übergangsmetalle (> 10 ppm) |

Al, Cu |

|

Übergangsmetalle in hoher Konzentration (> 50 ppm) |

Keines |

|

Andere nachgewiesene anorganische Stoffe > 10 ppm |

Sn, Si, P |

Tabelle 3: Spurenelementmessungen an Formlabs' Beta Clear Cast Resin

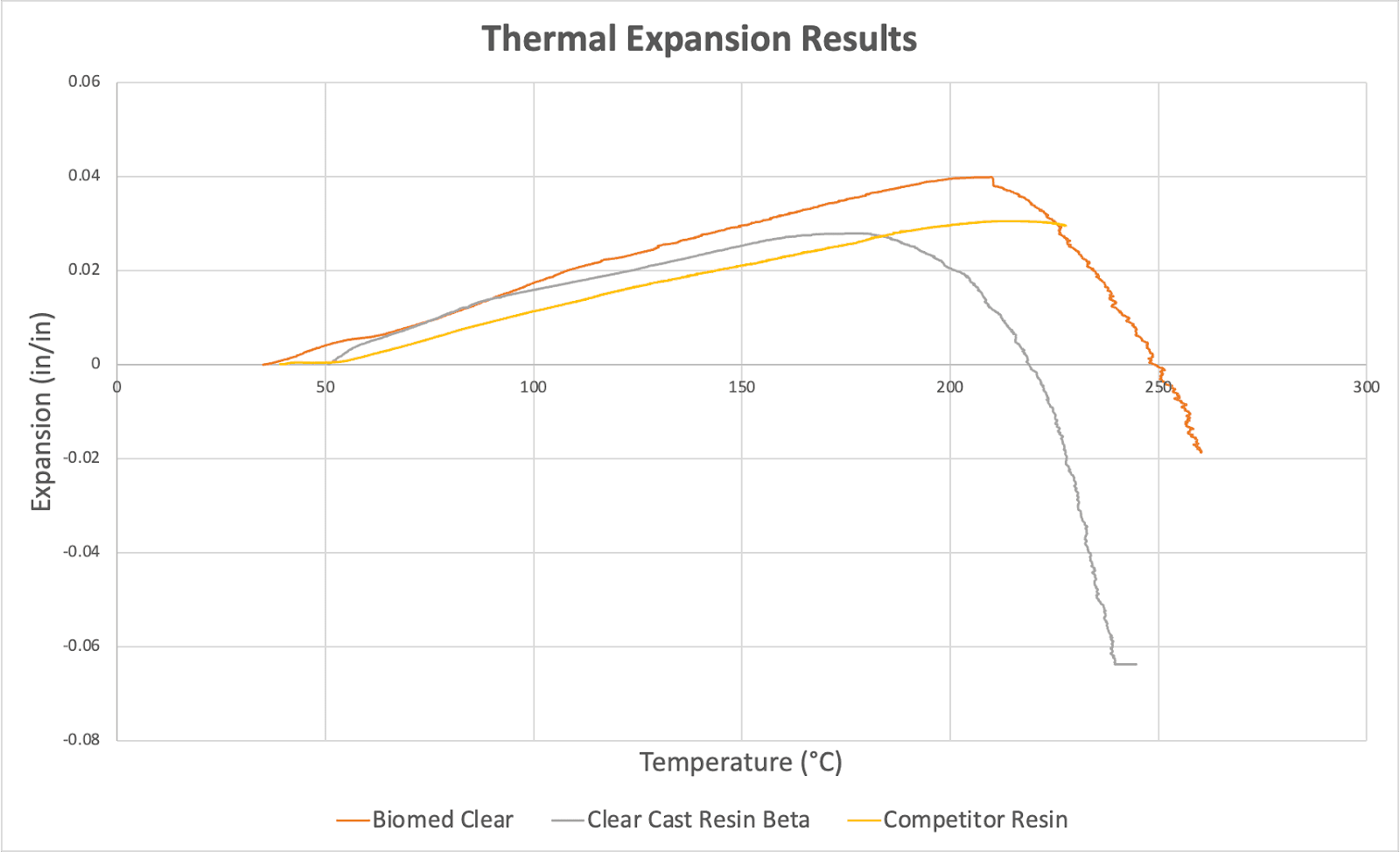

Wärmeausdehnung

Ergebnisse der Wärmeausdehnung mit einem Dilatometer.

UNI testete verschiedene Zielgeometrien auf ihre Wärmeausdehnung. Das Diagramm zeigt einen direkten Vergleich zwischen der empfohlenen Formlabs-Geometrie und den Geometrien der Wettbewerber. Diese Tests zeigten, dass die wesentliche Schwäche von BioMed Clear Resin die Wäremausdehnung des Kunstharzes ist, aber auch, dass Formlabs' Beta Clear Cast Resin eine geringere endgültige Ausdehnung aufweist als das Kunstharz des größten Konkurrenten, was ein Reißen der Schale weniger wahrscheinlich macht.

Diese Ergebnisse wurden durch Gussversuche bestätigt, bei denen Beta Clear Cast Resin mehrfach gegossen wurde, ohne dass die Schale beim Ausbrennen beschädigt wurde; einige der Teile aus BioMed Clear Resin verursachten jedoch Risse in der Schale.