Science Fiction wird greifbar dank MJF- und SLS-Technologie bei Legacy Effects

Legacy Effects kreierte mit SLS- und MJF-3D-Druck sowie anderen konventionellen wie auch fortgeschrittenen Fertigungstechniken den Xenomorph aus Alien: Romulus. Mehrere Komponenten der Hände des Xenomorphs wurden mit TPU 90A Powder auf dem Fuse 1+ 30W gedruckt. Alle Fotos mit freundlicher Genehmigung von Legacy Effects.

Figuren wie Baby Yoda, Iron Man oder auch der Xenomorph der Alien-Reihe können Gefühle auslösen, die das gesamte Spektrum menschlicher Emotionen abdecken – aber möglich ist das nur, weil ihre Schöpfer uns für eine kurze Weile glauben lassen, dass es sie wirklich gibt. Dass wir die Fiktion akzeptieren, ist den Arbeiten hinter den Kulissen zu verdanken, die diese Figuren so liebenswert, erschreckend oder inspirierend wie möglich machen.

Seit Jahrzehnten ist Legacy Effects hinter den Kulissen der größten Blockbuster tätig. Das Team fertigt Rüstungen für Superhelden oder laufende Animatronik für weit, weit entfernte Galaxien. Das Team von Legacy Effects vereint Kunst und Technologie, um Welten zu erschaffen, die real erscheinen – und in diesem Prozess ist der 3D-Druck einer der Grundpfeiler. Samuel McBride, Leiter des 3D-Labors von Legacy Effects, hat mit uns darüber gesprochen, wie das Team die Tauglichkeit verschiedener Technologien bewertet und wie die Einführung des skalierbaren SLS-3D-Drucks (selektives Lasersintern) mit der Fuse-Serie ihrem kreativen Prozess neue Horizonte eröffnet hat.

Die Kombination von MJF- und SLS-3D-Druck bei Legacy Effects

Erfahren Sie, wie Legacy Effects die MJF 500 Series von HP und das Fuse-SLS-Ecosystem von Formlabs einsetzt, um seine Materialvielfalt und seinen Durchsatz zu erhöhen. Lassen Sie sich Ihre Fragen zum Vergleich der beiden Technologien von einem von HP zertifizierten Techniker beantworten, der tagtäglich mit MJF- und SLS-Druckern arbeitet.

Praktische Effekte im digitalen Zeitalter

Fede Alvarez, Regisseur des Films Alien: Romulus, arbeitet lieber mit physischen Effekten und animatronischen Monstern als mit CGI, denn die physische Präsenz hilft dabei, eine Bedrohlichkeit zu erzeugen, die das Publikum fesselt.

Mit 3D-Druck erstellt Legacy Effects riesige, überlebensgroße Ungetüme, die die Vorstellungskraft beflügeln und gleichzeitig sehr reale Ängste hervorrufen.

Für die meisten modernen Filmfans sind Aufnahmen von Schauspielern vor leeren grünen Hintergründen oder von Tennisbällen, die provisorisch den Platz ihrer imaginären Gegner einnehmen, keine Besonderheit mehr. Aber trotz der modernen, zunehmend digitalen Prozesse von heute ziehen manche Regisseure für bestimmte Situationen noch immer physische Requisiten vor.

„Es kommt ganz auf die Vision an – die Bewegung der Computergrafik ist glatter und fließender, aber für klassischere Charaktere nutzen wir lieber Animatronik, um eine physische Präsenz im Raum zu haben“, erklärt McBride. Manche Regisseure, wie Fede Alvarez, der Regisseur von Alien: Romulus, setzen gern praktische Effekte ein, damit die Schauspieler etwas haben, mit dem sie arbeiten können. Legacy Effects hat für den Sommerblockbuster von 2024 die überlebensgroßen Aliens entworfen und gebaut, die im zehnten Teil des Alien-Franchise Jagd auf junge Crewmitglieder machen.

Früheinsteiger in der additiven Fertigung

In der Erfolgsserie Fallout von Amazon Prime waren T60-Powerrüstungen zu sehen, deren Komponenten zum Teil mit MJF- und SLS-3D-Druckern hergestellt wurden. Funktionale Rüstungsanzüge zu erstellen, in denen sich Schauspieler bequem bewegen können, die aber dennoch einen schweren, undurchdringlichen Eindruck vermitteln, erforderte mehrere Iterationen und die Verwendung vieler verschiedener Materialien.

Aufgrund der knappen Fristen, des Grades der Individualisierung und der organischen Geometrien, die für praktische Effekte und Animatronik-Konstruktionen erforderlich sind, bietet sich der 3D-Druck hier als ideale Lösung an. Legacy Effects hat das früh erkannt und fertigt bereits seit über einem Jahrzehnt mit 3D-Druck.

„3D-Druck gab es bei Legacy schon vor meiner Zeit. Sie hatten riesige FDM-Maschinen und PolyJets. Die Mark-III-Rüstung von Iron Man war die erste vollständig 3D-gedruckte Rüstung, die in einem Film verwendet wurde, aber damals waren dafür sehr viele sehr langsame Druckaufträge nötig. Die Funktionalität war noch nicht die beste“, weiht McBride uns ein.

Als Leiter des 3D-Labors hat McBride die 3D-Druck-Kapazitäten bei Legacy erheblich skaliert. Das Team schaffte großformatige Kunstharz-3D-Drucker für hochauflösende Teile und Formen an und vergrößerte seine Flotte von FDM-Druckern (Fused Deposition Modeling bzw. Schmelzschichtung) für schnelle Proof-of-Concept-Modelle. „Die 3D-Druck-Technologien entwickeln sich explosionsartig und das Wachstum ist exponentiell. SLA-Drucker sind schneller geworden, was gut für unseren Formenbau ist, und auch der Pulverdruck hat einen großen Sprung nach vorn gemacht – das war ein drastischer Wandel, denn es hat neue Geometrien ganz ohne Stützstrukturen möglich gemacht“, so McBride.

Funktionsteile durch 3D-Druck mit Pulverbettfusion

Sowohl die MJF- als auch die SLS-Technologie bieten für Legacy Effects jeweils eigene Vorteile – der großformatige Druck, der mit den MJF-Druckern von HP möglich ist, ermöglicht die Herstellung großer Rüstungsteile in einem Stück, während die Modularität und Materialvielfalt der Fuse-Serie dem Team mehr Optionen und eine größere Flexibilität bietet.

Bei Legacy Effects stehen die MJF-Drucker der HP 500 Series neben dem Fuse 1+ 30W und Fuse Sift. McBride und sein Kollege sind beide von HP zertifizierte Techniker und stützen sich für großformatige Rüstungsteile und Animatronik aus Nylon auf ihre HP-Großmaschinen.

Mit dem 3D-Druck durch Pulverbettfusion konnte das Team von McBride interne Baugruppen erstellen, die die Entwicklung von Animatronik vorantrieben. SLS- und MJF-Teile verfügen über die nötige Robustheit und Haltbarkeit, um erheblichen Belastungen standzuhalten – welche bei einem drei Meter großen Alien beträchtlich sind. Dank des Drucks ohne Stützstrukturen lassen sich organische Formen mit Gitterstrukturen erstellen, die das Gesamtgewicht reduzieren, aber gleichzeitig die Festigkeit erhalten und die kreativen Formen ermöglichen, die nötig sind, um fantastischen Kreaturen Leben einzuhauchen.

Das Team von Legacy begann mit großformatigen industriellen Druckern für Pulverbettfusion: zwei MJF-Druckern (Multi Jet Fusion) von HP. Das große Bauvolumen, das die HP-Maschinen ermöglichen, war nötig für Teile wie Brustplatten und Köpfe von Aliens. Derartige Drucke müssen mehrfach iteriert werden. Wären sie in mehrere Einzelteile aufgeteilt, wäre das Team für deren Zusammenbau auf die Hilfe anderer Abteilungen angewiesen.

„MJF eignet sich sehr gut für die größeren Druckteile. Wir erstellen nicht einen Satz von Teilen und drucken Tausende davon, um sie im Einzelhandel zu verkaufen – bei uns geht es um individuelle Rüstungsteile. Die Lage wäre vielleicht anders, wenn wir etwas Industrielles in Serie drucken würden, aber bei uns wird MJF für einen ganz bestimmten Anwendungsfall eingesetzt“, erklärt McBride.

Die MJF-Drucker der HP 500 Series erledigen den Druck, die Pulverrückgewinnung, das Sieben und das Mischen von Pulver in einem einzigen Gerät, was die Nachbearbeitung in der Regel etwas erleichtert – sofern alles funktioniert. „Dieses Komplettsystem optimiert die Platznutzung, aber es bedeutet auch mehr bewegliche Teile pro Drucker und mehr interne Systeme, die alle regelmäßig gewartet werden müssen“, räumt McBride ein.

Als ein Problem mit der MJF-Maschine auftrat, das die Fertigung stilllegte, musste das Team eine andere Lösung finden. „Bevor wir zertifizierte HP-Techniker wurden, fiel die Maschine einmal aus und wir mussten auf technischen Support warten – das war der ursprüngliche Anstoß, einen SLS-Drucker der Fuse-Serie anzuschaffen. Es war im Grunde eine Notlösung für uns“, erzählt McBride.

Die MJF-Drucker der HP 500 Series umfassen ein Komplettsystem, das das Drucken, Sieben, Rückgewinnen und Mischen von Pulver einschließt. Wenn jedoch bei nur einem Arbeitsschritt des Systems ein Fehler auftritt, kann dies den gesamten Betrieb zum Stillstand bringen. Als sein HP-Drucker ausfiel, schaffte McBride einen Drucker vom Typ Fuse 1+ 30W zur Übergangsfertigung von Nylonteilen an, und wechselte dann zu TPU 90A Powder, als die HP-Drucker wieder in Betrieb waren.

Während die HP-Geräte repariert wurden, begann das Legacy-Team mit Nylon 12 Powder auf seinem Fuse 1+ 30W zu drucken. McBride und sein Assistent, die an die Komplexität ihrer MJF-Drucker gewöhnt waren, stellten fest, dass sich der Fuse 1+ 30W leicht in ihren Arbeitsablauf integrieren ließ, selbst als provisorische Lösung.

„Der Arbeitsablauf ist so gut integriert. Die Benutzeroberfläche ist etwas, auf das Formlabs zu Recht schon immer stolz war. Der Drucker ist einfach zu verwenden. Klare Anleitungen, der Slicer ist einfach zu bedienen, und viele Dinge werden automatisch für uns erledigt.“

Samuel McBride, 3D-Labor-Leiter, Legacy Effects

Als die HP-Maschinen wieder in Betrieb genommen wurden und das große Bauvolumen wieder zur Verfügung stand, war McBride neugierig, was der Fuse 1+ 30W sonst noch leisten konnte. Er wechselte zunächst zum Material Nylon 11 Powder, um mehr Duktilität zu erreichen, stellte jedoch fest, dass es auch eine noch elastischere Option gab. Sein gesamter Arbeitsablauf änderte sich, als TPU 90A Powder ins Spiel kam.

Umstellung auf Elastomere und Kapazitätserweiterung

TPU 90A Powder liefert die hohe Reißfestigkeit und Bruchdehnung von Gummi, kann aber direkt auf den Druckern der Fuse-Serie 3D-gedruckt werden, um starke, flexible Teile zu erstellen. Legacy Effects verwendet das Material für Rüstungsteile, um Schauspielern mehr Komfort und Funktionalität zu bieten.

Die Arbeit von Legacy erfordert eine Vielzahl von individuellen Teilen aus weichen Materialien. Von Aktuatoren in Animatronik-Konstruktionen über Dämpfungen für Helme bis hin zu hautähnlichen Überzügen für Kreaturen – weiche 3D-Druckteile werden ständig benötigt. Die Fertigungsmethoden erstrecken sich vom SLA-3D-Druck von Formwerkzeugen bis zum direkten FDM-3D-Druck von Gummi- und TPU-Materialien. McBride wollte jedoch ein Verfahren ausprobieren, das keine umfangreiche Nachbearbeitung erfordert.

„Es gibt eine lange Liste von Problemen. Wenn man mit FDM druckt, fallen allerlei Nacharbeiten an, und TPU-Filament ist schwer zu verarbeiten. Wenn man mit weichem Kunstharz druckt, ist man in der Größe eingeschränkt, vor allem wegen der Saugkräfte. Und dann ist da der Fuse. Da drücken wir einfach auf 'Drucken' und haben am nächsten Morgen eine ganze Kiste voller TPU-Teile, die nicht nur viel schneller fertig sind als mit anderen Technologien, sondern auch keinerlei Schichtlinien aufweisen. Sie sind fast gleich nach dem Druck bereit für das Versiegeln und Lackieren.“

Samuel McBride, 3D-Labor-Leiter, Legacy Effects

Der Pulverbettfusions-3D-Druck mit den MJF-Druckern von HP und dem Fuse 1+ 30W war für Legacy Effects eine echte Wunderwaffe, die es ihnen ermöglichte, mit Designs zu experimentieren, die zuvor nicht umsetzbar waren. „Der Druck mit TPU auf den Fuse-Druckern war für uns eine totale Neuheit, die uns ganz neue Horizonte eröffnete – man kann das Gießen weicher Urethanteile fast komplett ersetzen. Wir bekommen direkt aus dem Drucker Teile, die weich, flexibel und leicht sind“, berichtet McBride.

Die Hände des Xenomorphs aus Alien: Romulus beinhalten Teile aus TPU 90A Powder, um die Flexion und Kontraktion der animatronischen Klauen zu verbessern.

Das Team druckt mehr und mehr Teile aus TPU 90A Powder – nicht nur wegen der mechanischen Eigenschaften, sondern auch, weil dies einen manuellen Prozess optimiert, der zuvor mehrere Stunden beanspruchte. Für das Gießen weicher Bauteile musste das Team früher im FDM- oder SLA-Verfahren ein Formwerkzeug erstellen, Urethan eingießen, die Form ablösen und die Teile anschließend nachbearbeiten und zusammensetzen.

Mit einem Drucker der Fuse-Serie, der ausschließlich für den Druck mit TPU 90A Powder vorbehalten ist, fällt ein Großteil dieser Arbeitsschritte weg. „Egal, ob für Iron Man oder im Fallout-Stil – schon die Herstellung eines einzigen Rüstungsanzugs dauert normalerweise sehr lange. [Der Fuse-Drucker] hat den ganzen Mittelteil unseres Arbeitsprozesses ausgelöscht und damit unsere Durchlaufzeit optimiert“, sagt McBride. Der Einstieg in den Druck mit TPU 90A Powder lief so reibungslos, dass das Team seinen Druckbetrieb erheblich gesteigert hat und jetzt zwischen 10 und 16 kg TPU-Teile pro Monat druckt.

Auf der Überholspur mit SLS-Druck

FDM-gedruckte TPU- und Gummimaterialien erfordern eine umfangreiche Nachbearbeitung. Die Größe ist beim Druck mit gummiähnlichen Materialien jedoch begrenzt. Der SLS-3D-Druck von TPU auf der Fuse-Serie optimiert die Arbeitsabläufe bei McBride, sodass das Team binnen eines Tages problemlos starke, flexible Teile zum Testen oder zur Montage liefern kann.

Als langjährige Nutzer von 3D-Druckern und HP-zertifizierte Techniker planen McBride und sein Team nicht, ihren Pulver-3D-Druck komplett auf die Fuse-Serie umzustellen. Stattdessen sehen sie es ihre Aufgabe darin, für jeden Auftrag das am besten geeignete Verfahren auszuwählen, und so werden bestimmte Aufträge an den großformatigen HP-Drucker gesendet, andere wiederum an den Benchtop-Drucker Fuse 1+ 30W.

Als McBride den Fuse-Drucker in Betrieb nahm, stellte er fest, dass es bei den Maßtoleranzen eine Lernkurve gab – die Druckteile hatten die gleichen Toleranzen wie beim HP-Drucker, aber oft in umgekehrter Richtung. Die Zusatzstoffe für die Detailausbildung, das Sintern und das Binden fügen beim MJF-Druck Volumen hinzu (wenn auch nur geringfügig), sodass die Abmessungen gegenüber der ursprünglichen Datei leicht vergrößert sind. McBride stellte fest, dass der hitzeintensive Druck mit der Fuse-Serie die gleichen Toleranzen erzielte, doch statt einer Ausdehnung war hier eine Schrumpfung zu berücksichtigen. „Wir müssen das Design auf die jeweilige Maschine abstimmen. Die Toleranzen sind bei beiden sehr gering, wir sprechen hier von 0,001 Millimetern. Sie fallen sehr ähnlich aus, nur in die entgegengesetzte Richtung“, erklärt McBride.

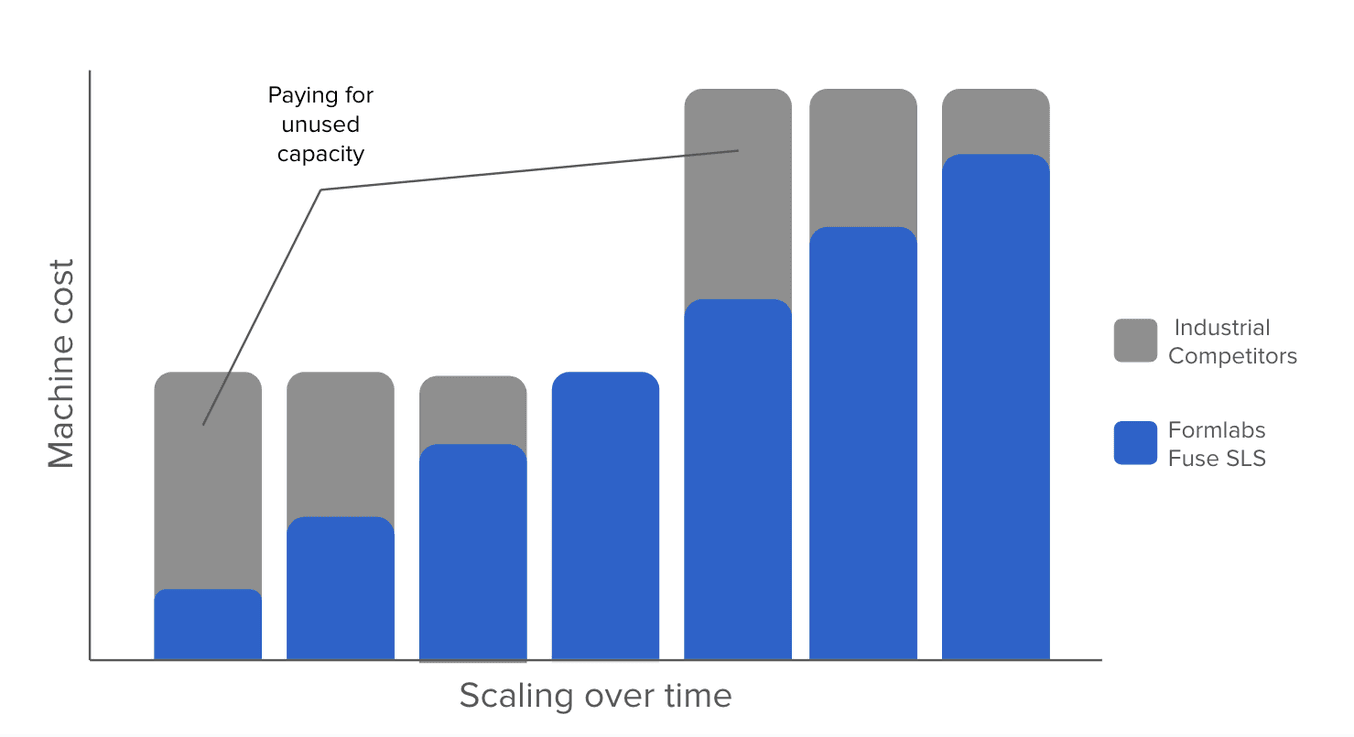

Ein weiterer Unterschied zwischen den beiden Arbeitsabläufen besteht in ihrer Skalierbarkeit. „Bei HP kostet das komplette Setup eine halbe Million, während die Skalierbarkeit der Fuse-Serie bedeutet, dass man eine Nachbearbeitungsstation kaufen und weitere Drucker für jeweils nur etwa 20 000 Dollar hinzufügen kann“, sagt McBride.

Den richtigen Wartungsplan finden

Während McBride und sein Assistent sich extra von HP zertifizieren ließen, um ihre Maschinen über das geplante Supportende hinaus selbst warten zu können, war es bei der Fuse-Serie vergleichsweise einfach, einen passenden Wartungsprozess zu finden. „Man muss sich bei jeder Maschine einarbeiten, aber beim Fuse war der Lernaufwand definitiv minimal. Es musste größtenteils nur der Umgang mit dem Slicer gelernt werden“, so McBride.

Das Legacy-Team nimmt sich nach jedem Druck ein paar Minuten Zeit, um die optische Linse abzuwischen und den Druckerhohlraum abzusaugen. Da das Gerät von mehreren Personen benutzt wird, besteht die Gefahr, dass eine empfohlene Wartung versehentlich ausgelassen wird. Deshalb ist derjenige, der die Konstruktionskammer entnimmt, dafür zuständig, die weniger als zehn Minuten an Wartungsarbeiten und die Einrichtung für den nächsten Druck zu erledigen. „Die Wartung geht schneller, weil Formlabs bei seinem Drucker auf Simplizität gesetzt hat. HP legt den Fokus nicht auf eine effiziente Benutzeroberfläche, sondern auf die Allround-Funktionalität, und die ist auch so“, sagt McBride.

Aufrüsten für die Zukunft

Dieses Teil aus TPU 90A Powder ist leicht, fest und flexibel – ideale Eigenschaften für die massiven T60-Powerrüstungen, die von Legacy Effects für die Amazon-Prime-Serie Fallout hergestellt wurden.

Das Bauteil wird mit einer von McBride entwickelten, schnellen, betriebsinternen Versiegelungstechnik fertiggestellt. „Wir können eine Optik wie Leder, gehämmertes Metall, Stofftexturen und andere harte und weiche Oberflächen erzielen und gleichzeitig unsere eigenen Modelle direkt drucken. Produktionswerkzeug oder andere Maschinen sind nicht nötig, es wird einfach direkt gedruckt und eingesetzt“, berichtet er.

Legacy Effects hat tagtäglich mit Science Fiction zu tun – vielleicht ist das Team auch deshalb stets offen dafür, neue Technologien und Werkzeuge auszuprobieren. Das Unternehmen hat im Laufe der Jahre so viele verschiedene Arten von 3D-Druckern gesammelt, dass McBride nun tatsächlich versucht, die Flotte zu schmälern.

Er möchte sich auf die Maschinen konzentrieren, die stets zuverlässig funktionieren und weniger Kalibrierung und Einstellung erfordern. „MJF werden wir wegen der Größe immer brauchen, aber wenn sich eines gezeigt hat, dann, dass wir mehr TPU und Elastomere brauchen, und es wäre eine große Hilfe, mehr Fuse-Drucker zu haben. Wenn ich abends nach Hause komme, habe ich keine Albträume mehr darüber, ob ein Druck ein Erfolg wird oder nicht“, erzählt McBride.

Die Fuse-Serie ist für Legacy Effects keine Universallösung, aber sie hat die Möglichkeiten des Teams erweitert und bietet bei minimaler Arbeit Endverbrauchsteile aus Elastomermaterialien. „Ich hoffe, dass wir in Zukunft noch mehr Formlabs-Produkte haben und über den einen Drucker hinauswachsen werden, denn der Fuse ist der effizienteste SLS-Drucker, mit dem man arbeiten kann“, meint McBride.

Um mehr über SLS für die Serienfertigung und die verschiedenen Preisstufen für Pulver zu erfahren, erkunden Sie unsere Website. Wenn Sie sich selbst von der Qualität des SLS-3D-Drucks überzeugen möchten, fordern Sie ein Probeteil an.