SLS-3D-gedruckte Schweißvorrichtungen und End-of-Arm-Tooling (EOAT) bei Etienne Lacroix

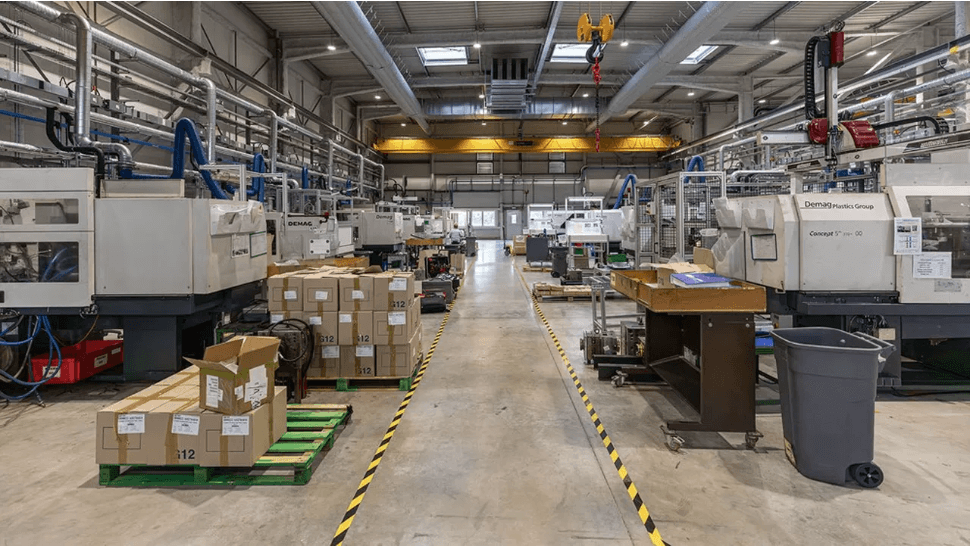

Im November 2024 weitete die MPM Gruppe ihren Betrieb erheblich aus, um der steigenden Nachfrage gerecht zu werden. Die neue Anlage in Muret, Frankreich, wird die Fertigungskapazitäten des Unternehmens um 25 % erhöhen und damit der wachsenden Nachfrage nach Kunststoffteilen aus der Luftfahrt- sowie der Verteidigungsbranche gerecht werden.

Bei traditionellen Fertigungsprozessen wie dem Spritzguss sind die Pro-Teil-Kosten so niedrig, dass Hersteller in einen intensiven Wettbewerb gezwungen werden und ihre Gewinnspannen schmälern müssen, um die Konkurrenz auszustechen und Aufträge zu gewinnen. Die erfolgreichsten Thermoplast-Hersteller haben jedoch Wege gefunden, ihren Umsatz zu verbessern und die Effizienz traditioneller Verfahren zu steigern. Die Einführung des 3D-Drucks war ein wesentlicher Schritt bei der Umstrukturierung der Branche.

Die Etienne Lacroix Group ist hierbei einer der herausragenden Akteure; sie bietet umfassende pyrotechnische Lösungen für die Verteidigungs-, Sicherheits- und Logistikbranche. Innerhalb der Gruppe ist das Tochterunternehmen MPM Company auf komplexe und eilige Spritzguss-Aufträge von bis zu 10 000 Stück spezialisiert. 3D-Druck ist schon seit Jahren ein fester Bestandteil ihres Arbeitsablaufs, aber durch den Einsatz der 3D-Drucker der Fuse-Serie für selektives Lasersintern (SLS) senkten sich die Kosten für interne Vorrichtungen und Werkzeuge um 90 %. Nach mehr als zwei Jahren des betriebsinternen SLS-3D-Drucks industrieller Vorrichtungen hat MPM auf seinem Fuse-Drucker mehr als 4000 Teile gedruckt, darunter End-of-Arm-Tooling für Roboter, Schweißvorrichtungen und Zerspanungsvorrichtungen.

„Formlabs' Fuse hat unsere Betriebskosten drastisch gesenkt und hält unsere Produktion am Laufen, mit schnellen, erschwinglichen Teilen, die der Hitze, dem Druck und der Belastung industrieller Umgebungen standhalten.“

Jean Ceytte, Methods Engineer bei MPM, Etienne Lacroix Gruppe

3D-gedruckte individuelle Schweißvorrichtungen in Rekordzeit

Entdecken Sie, wie Sie Ihren Werkzeugbau optimieren können, indem Sie die Prototypenentwicklung und die Fertigung kleiner Serien von Metallteilen mit schnell verfügbaren, modulierbaren Schweißvorrichtungen beschleunigen. Der Koordinator unserer F&E-Werkstatt stellt Methoden und bewährte Praktiken für den 3D-Druck von Schweißvorrichtungen vor, einschließlich Designleitfäden, Studien zur Werkzeugtemperatur, Praxisbeispiele und Kostenanalysen.

Skalierung zum SLS-Druck

MPM begann schon vor Jahren mit dem FDM-3D-Druck (Schmelzschichtung oder Fused Deposition Modeling), um für seine Kundschaft kostengünstig Prototypen potenzieller Produkte zu erstellen. Die niedrigen Einstiegskosten und branchenüblichen Materialien wie ABS und PLA erleichterten die Integration der FDM-3D-Drucker in ihre Arbeitsabläufe, aber die Technologie stieß in puncto Funktionalität schnell an ihre Grenzen.

Das MPM-Team erweiterte seine Kapazitäten um SLA-3D-Druck (Stereolithografie) mit der Form-Serie, beginnend mit einem Form 2 und grundlegenden technischen Kunstharzen für funktionale Baugruppen und Prototypen.

Die SLA-3D-Drucker von Formlabs verschaffen Kunden einen besseren Eindruck über die endgültigen Teile und haben das Produktdesign schneller und effizienter gemacht. Die Vielfalt der verfügbaren SLA-Materialien hat sogar den 3D-Druck von Formwerkzeugen für den Spritzguss möglich gemacht. SLA-3D-gedruckte Spritzgussformen erlauben es MPM, im Designprozess noch weiter voranzuschreiten, bevor ein teures, zerspantes Metallwerkzeug bestellt werden muss, sodass kostspielige Neuentwürfe vermieden werden. Obwohl FDM- und SLA-3D-Druck bereits Vorteile brachten und die Produktentwicklung rationalisierten, sah MPM noch mehr Möglichkeiten zur Effizienzsteigerung in der betriebsinternen Produktion von Fertigungshilfsmitteln, End-of-Arm-Tooling und Endverbrauchsteilen.

Technische Kriterien für industrielle Vorrichtungen

Der Spritzgussprozess von MPM ist ein schweres industrielles Verfahren – das Unternehmen hat 23 Spritzgussmaschinen sowie CNC-Stationen, Schweißroboter, Markierungs-, Beschichtungs- und Montagestationen und eine Reihe von Automatisierungswerkzeugen im Einsatz, mit denen es für seine Kunden Tausende von Kunststoff-Baugruppen produziert. Bei jeder dieser Maschinen handelt es sich um ein hochgradig technisches System, für das nahezu ständig Ersatzteile, Einstellwerkzeuge, Halterungen, Erweiterungen und vieles mehr benötigt werden. „Unsere Maschinen laufen ununterbrochen. Wenn für einen Vorgang eine Anpassung oder ein Ersatz nötig ist, verlangsamt sich die Fertigung und wir verlieren an Wert.“

Vorrichtungen für Maschinen – seien es Verlängerungen, Greifer, Produkthalter usw. – müssen maßgenau sein, um in die Baugruppe zu passen, aber auch stark und oft zerspanbar und hitzebeständig. Als MPM nach 3D-Druckern suchte, die diese Kriterien erfüllen konnten, lag die Erweiterung des Formlabs-Ecosystems als einfache Lösung zur Skalierung auf der Hand. „Wir hatten bereits Formlabs-SLA-Drucker und uns gefiel die Idee, eine neue Technologie einzuführen, die auf der gleichen, gut bewährten Druckvorbereitungssoftware und dem gleichen Verwaltungssystem beruhte.“

Das SLS-Ecosystem der Fuse-Serie von Formlabs bot eine erschwingliche und unkomplizierte Möglichkeit, betriebsintern industrielle Vorrichtungen zu erstellen, die den Anforderungen hinsichtlich Druck, Temperatur und Toleranzen standhalten. „Wir haben Teile getestet und festgestellt, dass die auf dem Fuse gedruckten Designs gut funktionieren.“ Zwei Jahre nach der Anschaffung der Fuse-Serie hat MPM über 4000 Teile aus Nylon 12 Powder produziert.

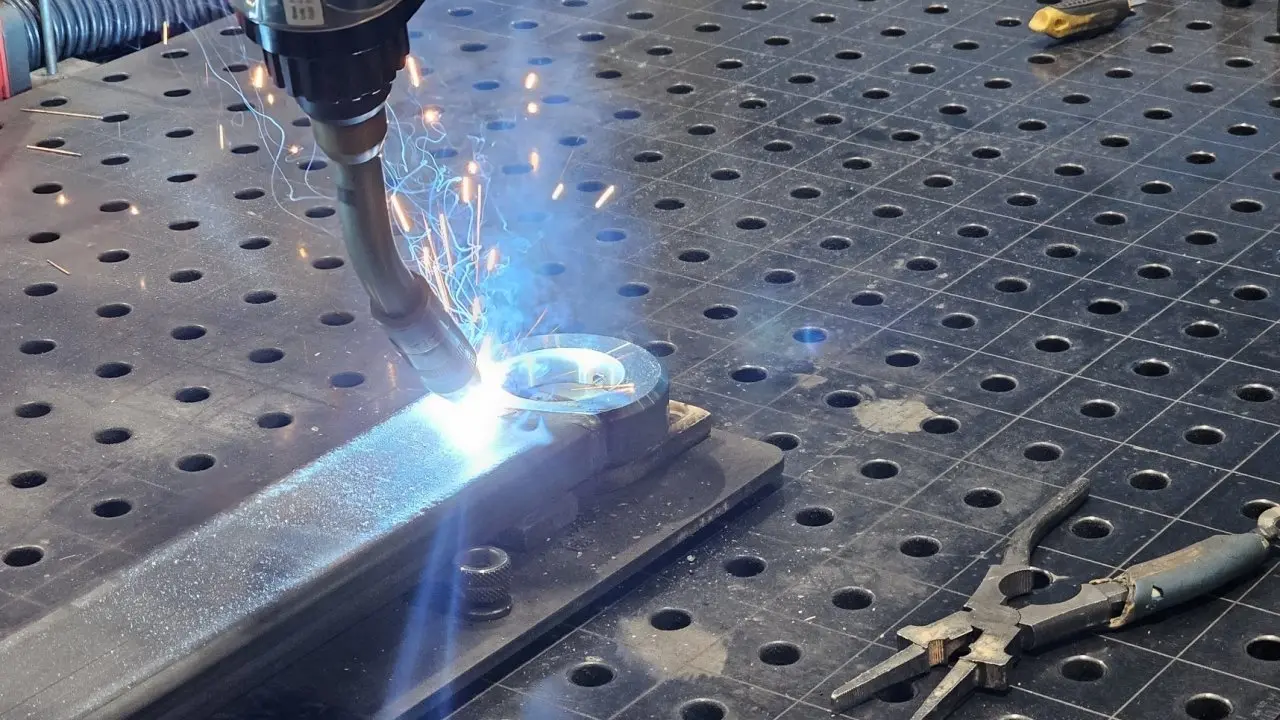

Vorrichtungen für das Ultraschallschweißen

Das Erstellen von Vorrichtungen für Schweißprozesse ist eine Herausforderung für jeden Hersteller, der mit Metallteilen arbeitet. Für jedes neue Produkt muss neues Werkzeug beschafft werden – da sich die Geometrien ändern, müssen auch die Halterungen und Vorrichtungen angepasst werden, um neue Produkte mit dem standardisierten Schweißverfahren kompatibel zu machen. Diese Vorrichtungen sind Hitze, Druck und Vibrationen ausgesetzt und müssen oft Tausende von Schweißungen überstehen.

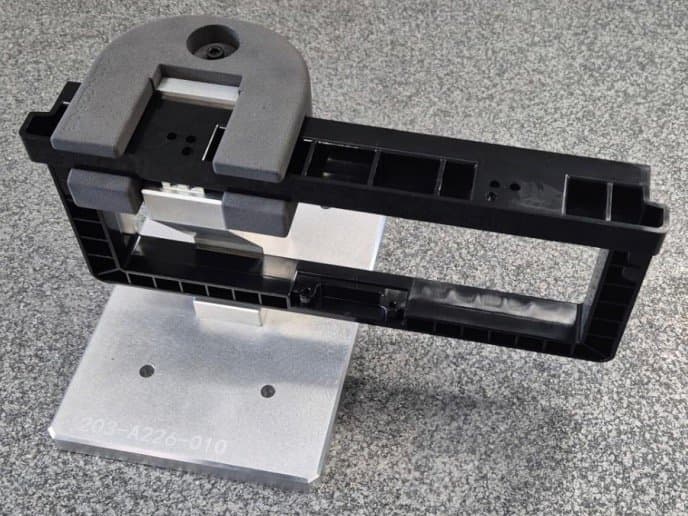

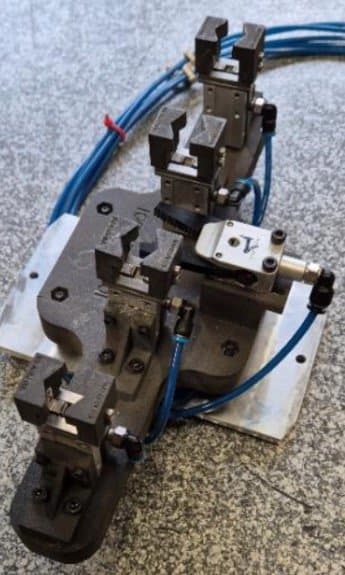

Die gedruckten Werkzeuge werden in einer Ultraschall-Schweißmaschine platziert, um Messingeinsätze während des Schweißens auf einem spritzgegossenen Teil zu halten. Trotz Erhitzung, Druck und Vibration sind die 3D-gedruckten Vorrichtungen auch nach mehr als 3000 Schweißungen noch funktionsfähig. Die Werkzeuge haben komplizierte Geometrien mit dünnen Rippen und Ausrichtungsmerkmalen, die mittels Zerspanung schwierig umzusetzen sind, sodass das Team den Auftrag an einen Dienstleister für 5-Achsen-CNC-Bearbeitung auslagern müsste, was teurer und zeitaufwendiger wäre.

Durch den 3D-Druck konnte das Team den Zeit- und Kostenaufwand um das 15-fache senken und gleichzeitig die Präzision und Designkomplexität erhöhen. Außerdem sind die mit Nylon 12 Powder gedruckten Werkzeuge weicher als Vorrichtungen aus Metall und schützen das geschweißte Teil vor Kratzern. 3D-gedruckte Schweißvorrichtungen aus Nylon 12 Powder eignen sich für Niedertemperatur-Schweißverfahren wie Ultraschallschweißen oder Punktschweißen. Für Hochtemperatur-Schweißverfahren wie MIG oder WIG empfiehlt Formlabs den 3D-Druck mit Rigid 10K Resin auf Formlabs-SLA-Druckern.

Die Vorrichtung für das Ultraschall-Schweißen ist das U-förmige Teil, das auf einen Metallsockel gesetzt wird, um einen Teil der Kräfte aufzufangen. Bei diesem speziellen Modell werden in der Regel drei Teile pro Minute geschweißt, mit zwei Schweißungen pro Teil.

Diese Maschine wird in der Regel drei- bis viermal pro Jahr für eine Serie von jeweils 3000 Einheiten eingesetzt.

Anwendungen: Fixieren von Messingeinsätzen in einem spritzgegossenen Teil während des Schweißens.

Kriterien:

-

Hitze, Druck, Vibration

-

Dünne geometrische Merkmale

Traditionelle Fertigungsmethode: CNC-Bearbeitung

Vergleich von Kosten und Durchlaufzeit: SLS-3D-Druck vs. Auslagerung der Zerspanung

| Alternative Methode | Betriebsinterner 3D-Druck | |

|---|---|---|

| Ausrüstung | Ausgelagertes CNC-zerspantes Metall (5-Achsen) | Fuse-Serie, Nylon 12 Powder |

| Kosten | 150 € | 10 € |

| Zeit | 2–3 Wochen | 1 Tag |

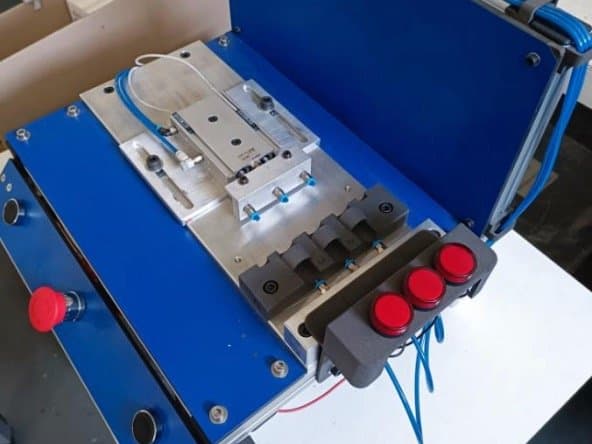

SLS-3D-gedrucktes End-of-Arm-Tooling (EOAT) für Roboter

Je mehr Automatisierung und fortgeschrittene Robotikanwendungen in der Fertigung an Bedeutung gewinnen, wächst auch der Einfluss von End-of-Arm-Tooling (EOAT), mit dem Hersteller standardisierte Maschinen in spezifische Arbeitsabläufe integrieren können. Werkzeugkomponenten, wie z. B. Greifer, werden im Laufe eines Tages stark beansprucht und müssen häufig ersetzt werden.

Der betriebsinterne SLS-3D-Druck bietet eine kostengünstige Möglichkeit, solche Teile auf Abruf zu produzieren. Mit seinem SLS-3D-Drucker der Fuse-Serie hat MPM maßgefertigtes EOAT erstellt, um verschlissene Greifer zu ersetzen. Dabei beobachtete das Team mehrere unmittelbare Vorteile:

-

Reduktion von Stillstandszeiten durch Ersatzteile auf Abruf

-

Verlängerte Lebensdauer von Robotern durch leichtere Ersatzteile

-

Geringeres Beschädigungsrisiko durch Metallwerkzeug, das andere Bauteile zerkratzt

-

Bessere Individualisierung durch kostengünstige Fertigung und komplexe Geometrien

Ein bestimmtes EOAT-Teil wird monatlich eingesetzt, um eine Fertigungsserie von 5000 umspritzten Teilen zu liefern. Der Roboter besteht aus 32 Greifern, die heiße Metalleinsätze (80 °C) aufnehmen, um sie in die Spritzgussform einzufügen. Diese Greifer bestanden früher aus Kunststoff, der durch Outsourcing vom ursprünglichen Zulieferer beschafft wurde. Sie nutzten sich schnell ab und mussten nach zwei Serien, d. h. nach etwa 10 000 Einheiten, ersetzt werden. Die Greifer kosteten jeweils 55 €, also 1760 € pro Roboter, bei einer Durchlaufzeit von drei Wochen.

Mit der Fuse-Serie kann das Team sie nun innerhalb eines Tages für 1 € pro Stück 3D-drucken. Die Greifer aus Nylon 12 Powder sind leichter als die Originalteile und halten den hohen Temperaturen der Einsätze deutlich besser stand. Nach einem Jahr der Nutzung und etwa 60 000 Teilen sind sie noch immer funktionsfähig. Das Team reduzierte seine Kosten um das 330-fache und seine Durchlaufzeit um das 15-fache. Allein mit dieser Komponente spart das Team mehr als 10 500 € pro Jahr.

| Alternative Methode | Betriebsinterner 3D-Druck | |

|---|---|---|

| Methode | Auslagerung von handelsüblichen Greifern | Betriebsinterner SLS-Druck: Fuse-Serie |

| Kosten pro Jahr | 10 560 € | 32 € |

| Zeit | 3 Wochen | 1 Tag |

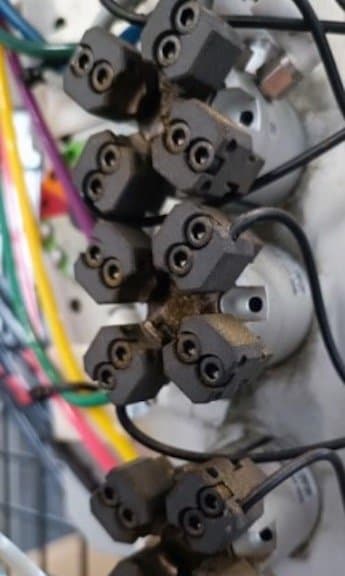

Die Fuse-Serie eignet sich ideal für die Fertigung von individuellem, leichtem End-of-Arm-Tooling (EOAT) zum Anheben erhitzter Metalleinsätze. Dieser Roboter beinhaltet 32 Klemmbacken, die die Teile durch optische Fasern steuern und mit der Fuse-Serie aus Nylon 12 Powder gedruckt wurden.

Dieser Roboter verfügt über vier SLS-3D-gedruckte Klemmbacken sowie eine Platine, welche im Gegensatz zu den bisherigen Preisen für die Auslagerung von Kunststoff-Bauteilen nur ein paar Dollar kosten.

Neue Anwendungen für betriebsinternen SLS-Druck

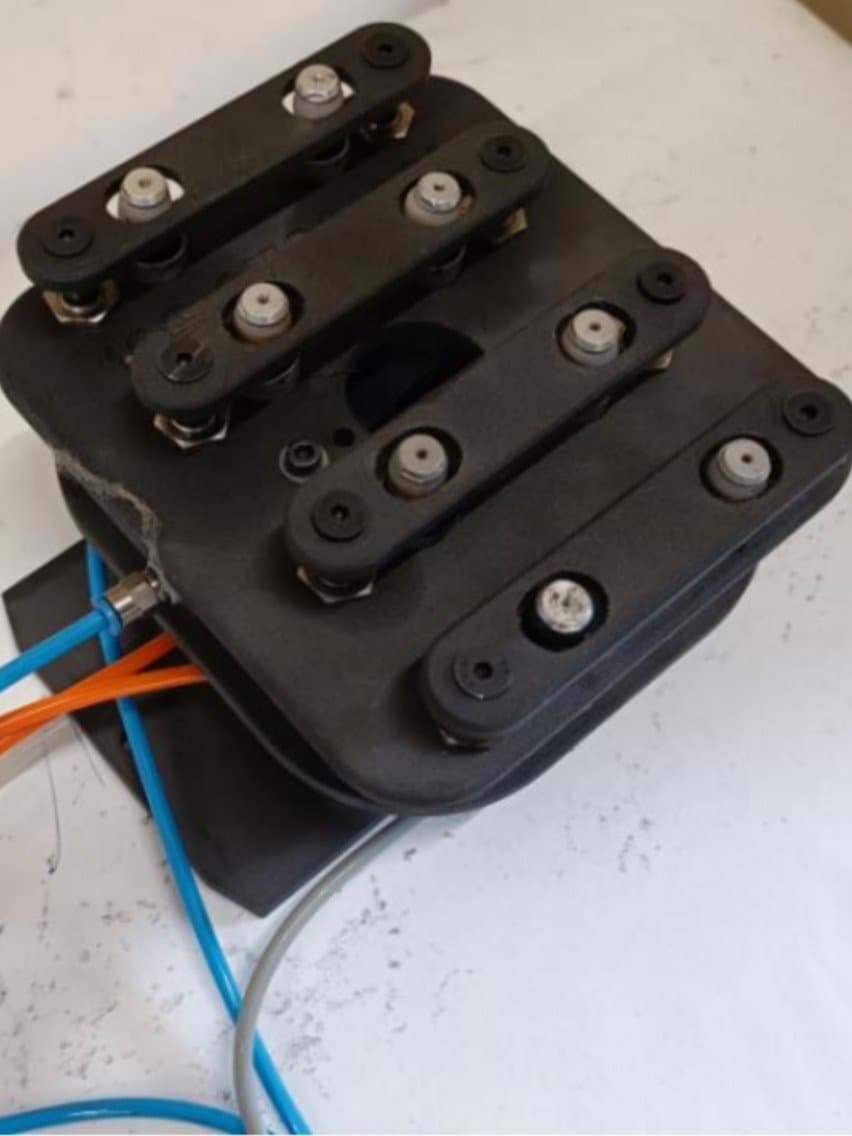

Verschraubte Saugnäpfe lassen sich durch das Einfügen von Gewinden in die SLS-gedruckten Teile leicht integrieren und sind eine Hilfe bei der Herstellung dieser Roboterplatten.

Aufgrund seiner Robustheit eignet sich Nylon hervorragend für derartige Bauteile, die einer hohen Beanspruchung ausgesetzt sind.

Dass das Team den Fuse-Drucker betriebsintern zur Verfügung hat, macht es möglich, bei Problemen oder Ineffizienzen sofort eine Lösung zu entwerfen. Als das Team für einen Roboter maßgeschneiderte Platten benötigte, gelang es ihnen, eine starke, aber leichte Platte mit Gewinden zu erstellen, um mit selbstschneidenden Schrauben Saugnäpfe einzufügen. Die Festigkeit und Leichtigkeit des SLS-3D-gedruckten Nylons ermöglichen eine komplexe Geometrie, die Struktur und Halt maximiert und gleichzeitig für schlanke Baugruppen sorgt.

Die Fuse-Serie wird auf unterschiedlichste Weise eingesetzt. Von individuellen Werkzeugen und Greifern bis hin zu Spannzeug für die Zerspanung – die leichte Verfügbarkeit der Produktionsmittel ermöglicht es MPM, Stillstandszeiten zu reduzieren und den gesamten Betrieb effizienter zu gestalten.

Halterungen wie diese reduzieren Stillstandszeiten und Ineffizienzen: Das Teil kann sofort bearbeitet werden, während es noch heiß ist, solange es in einer solchen Halterung fixiert ist.

Die Einsatzmöglichkeiten von SLS-3D-Druckteilen in Endanwendungen erstrecken sich auch auf Szenarien, in denen es zu Kontakt mit Chemikalien oder Hitze kommen kann.

Die Fuse-Serie eignet sich ideal zum Erstellen komplexer Baugruppen, die Elektronik schützen und Hitze und Zerspanung problemlos standhalten müssen.

Die hohe Genauigkeit sorgt dafür, dass die fertigen Teile zuverlässig auf ihre Halterung passen.

Flache Fissuren und definierte, geprägte Merkmale lassen sich mit der Fuse-Serie problemlos handhaben.

Der Problemlöser: Betriebsinterner SLS-Druck

Automatisierungswerkzeuge und Robotikanwendungen können Herstellern helfen, ihre Produktivität zu steigern und ihre Effizienz zu verbessern, aber ihre Integration und Wartung bringen auch Herausforderungen mit sich. Der SLS-3D-Druck kann daber helfen, diese Herausforderungen zu meistern, indem er betriebsinterne Lösungen für eine Reihe von Problemen bietet. Von temperatur- und chemikalienbeständigen Spannvorrichtungen, die die Sicherheit verbessern, bis hin zu Vorrichtungen, die das Beschädigungsrisiko verringern und die Produktivität erhöhen: SLS-3D-gedruckte Werkzeuge können für jeden komplexen Fertigungsablauf enorme Vorteile bieten.

MPM Company und die gesamte Etienne Lacroix Group konnten ihre Betriebskosten senken und die Lebensdauer ihrer teuren Robotiksysteme durch den bedarfsgerechten SLS-3D-Druck von EOAT, Halterungen, Vorrichtungen, Spannzeug und mehr verlängern.

Um mehr über die Metallverarbeitung zu erfahren, besuchen Sie unsere Website rund um diese Anwendung. Wenn Sie die Materialeigenschaften von SLS-3D-gedruckten Materialien wie Nylon, TPU oder Polypropylen selbst testen möchten, fordern Sie einen kostenlosen Probedruck aus einem SLS-3D-Drucker an.