La impresión 3D por estereolitografía (SLA) es el proceso más común de impresión 3D con resina y se ha vuelto muy popular por su capacidad de producir prototipos y piezas de uso final de alta precisión, isotrópicos y estancos. Las impresoras 3D SLA producen piezas con diversas propiedades avanzadas de los materiales, acabados de la superficie de gran calidad y detalles precisos.

En esta guía exhaustiva, descubre cómo funcionan las impresoras 3D SLA de resina, por qué miles de profesionales utilizan actualmente este proceso y cómo las impresoras SLA pueden ayudar en tu trabajo.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

¿Qué es la impresión 3D por estereolitografía (SLA)?

La estereolitografía, también conocida como fotopolimerización en tanque o impresión 3D con resina, es un proceso de fabricación aditiva en el que una fuente de luz cura resina líquida para convertirla en plástico endurecido.

La impresión 3D SLA ofrece la mayor velocidad, resolución y precisión, los detalles más nítidos y el acabado más liso de todas las tecnologías de impresión 3D. Otra ventaja clave de la impresión 3D con resina es la gama tan versátil de materiales que permite usar. Los fabricantes de materiales han creado innovadoras fórmulas de resina para SLA con una gran variedad de propiedades ópticas, mecánicas y térmicas capaces de igualar las de los termoplásticos estándar, industriales y para ingeniería.

Los avances en el hardware, el software y la ingeniería de los materiales han hecho que la tecnología SLA sea más asequible y accesible, dando a las empresas la oportunidad de cambiar la forma de la que afrontan el prototipado, los ensayos y la producción.

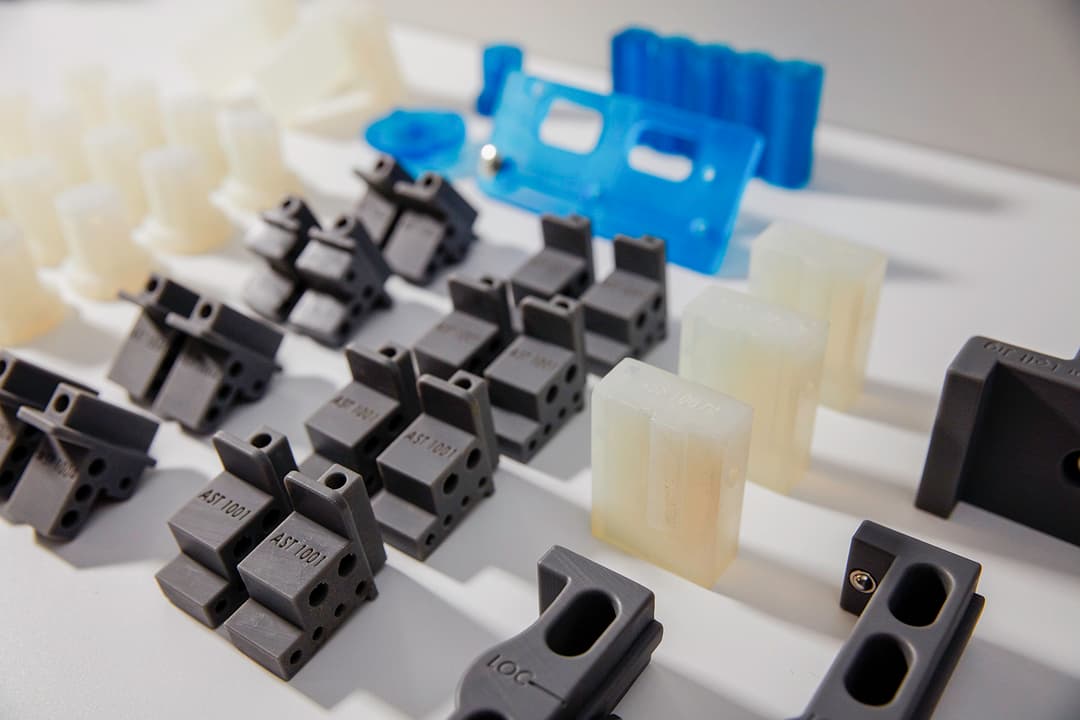

Las piezas impresas en 3D mediante SLA se están usando en todos los sectores como productos de uso final, piezas de recambio industriales, accesorios para la fabricación, utillaje y más. Su acabado de la superficie liso y sus tolerancias ajustadas las hacen ideales para utilizarlas en conjuntos formados por múltiples piezas, productos para los consumidores o piezas para revisiones de diseño finales.

La introducción de procesos de trabajo asequibles y accesibles permitió a empresas de todos los tamaños incorporar una impresión 3D de alta calidad en sus instalaciones. El uso de esta tecnología ha ayudado a cientos de miles de profesionales a reducir los costes de explotación, potenciar la eficiencia y acceder a modelos de negocio completamente nuevos.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

¿Cómo funciona la impresión 3D SLA?

La impresión 3D SLA usa una fuente de luz para curar resina líquida y convertirla en objetos tridimensionales, exponiendo un tanque de resina a una fuente de luz que endurece la resina. Las impresoras 3D SLA tradicionales que funcionan de arriba abajo posicionaban esa fuente de luz encima del tanque de resina líquida. La estereolitografía invertida, introducida en 2011 por los cofundadores de Formlabs Max Lobovsky, David Cranor y Natan Linder, coloca la fuente de luz debajo del tanque de resina; la sección transversal se traza en la capa más inferior de la resina, que se rellena a medida que la base de impresión se eleva y permite que la resina líquida fluya debajo de la capa curada anteriormente.

Hubo varias innovaciones importantes detrás de la invención de la estereolitografía invertida, como el tanque de resina con fondo transparente (que acabaría siendo flexible). El nuevo diseño del tanque hizo posible la creación de impresoras 3D de SLA invertida más grandes, porque las fuerzas de separación de las piezas quedaban mitigadas por la superficie flexible.

Las impresoras 3D SLA utilizan luz para curar materiales termoendurecibles reactivos a la luz, a los que denominamos "resinas". Cuando se exponen las resinas de SLA a determinadas longitudes de onda de luz, se produce la unión de cadenas moleculares cortas, con lo que los monómeros y oligómeros se polimerizan en geometrías rígidas o flexibles solidificadas.

En la última década, se han desarrollado varios tipos nuevos de procesos de impresión 3D con resina, que se diferencian principalmente por el tipo de fuente de luz que usan. Esos tipos incluyen: la estereolitografía (SLA) basada en láseres, el tratamiento digital de la luz (DLP) o la estereolitografía enmascarada (MSLA, que con frecuencia también se utiliza de forma intercambiable con la impresión 3D LCD).

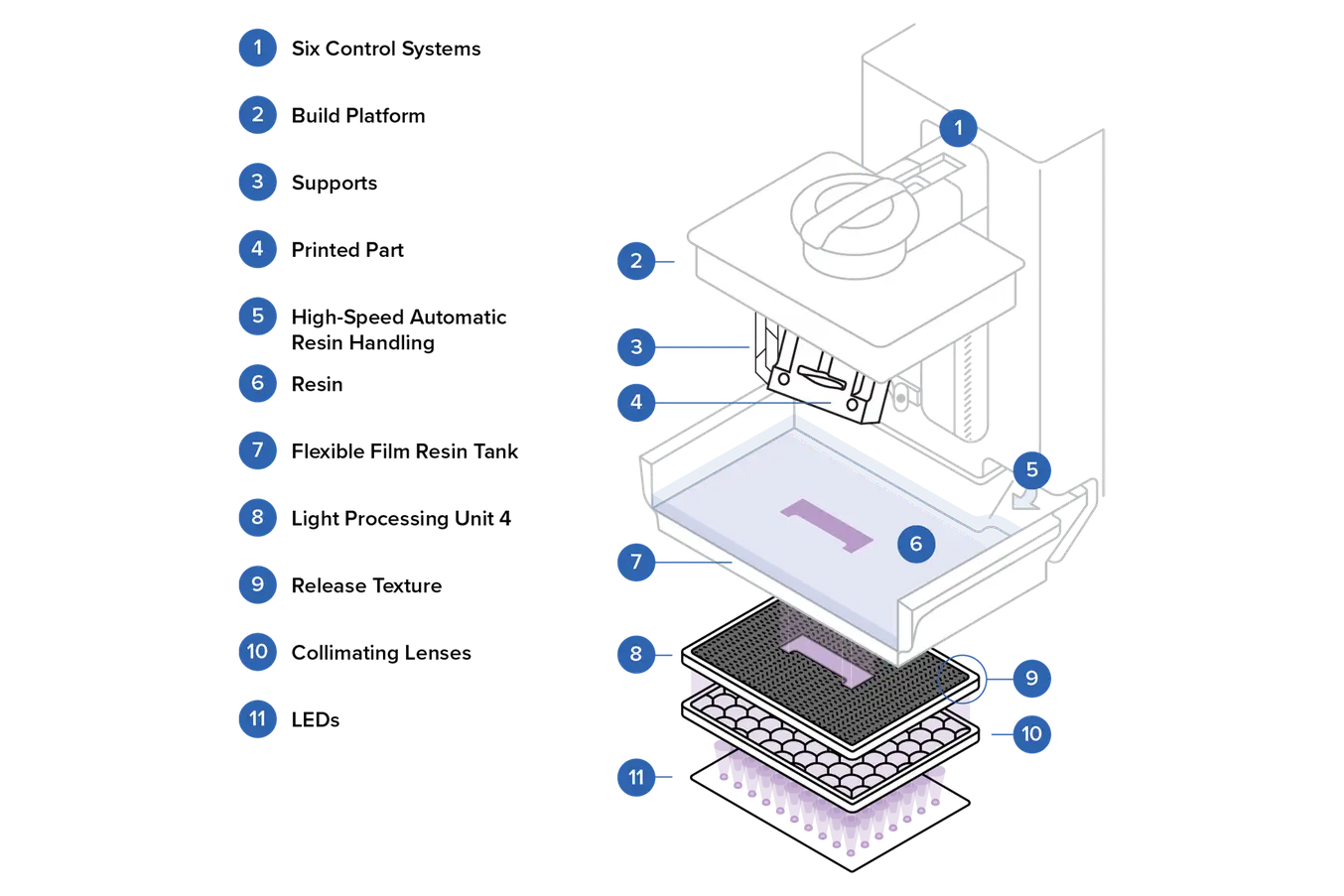

Una representación gráfica del motor de impresión Low Force Display™ (LFD), una forma avanzada de impresión 3D MSLA.

Independientemente de la dirección desde la que llegue la luz o el tipo de fuente de luz, el proceso de trabajo de la impresión 3D SLA es sencillo. Cuando la pieza termina de imprimirse, hay un paso necesario de lavado en alcohol o éter para eliminar la resina líquida sobrante de la superficie de la pieza. A continuación, en función del material que se esté utilizando, puede ser necesario un paso de poscurado para completar la polimerización de la pieza, ayudándola a alcanzar las propiedades óptimas de su material. Se pueden usar otros métodos de posacabado como el coloreado, los revestimientos o galvanizados para adaptar las piezas a usos o estéticas específicos.

Una breve historia sobre la estereolitografía

El proceso de impresión 3D SLA apareció por primera vez a principios de la década de los 80, cuando el investigador Hideo Kodama inventó el enfoque moderno por capas de la estereolitografía, que usa luz ultravioleta para curar polímeros fotosensibles. El término "estereolitografía" fue acuñado por Charles (apodado "Chuck") W. Hull, quien patentó la tecnología en 1986 y fundó 3D Systems para comercializarla. Hull describió el método como la creación de objetos tridimensionales "imprimiendo" sucesivamente capas delgadas de material curable por luz ultravioleta. Estas primeras impresoras 3D SLA era sistemas industriales de gran tamaño, con precios que a menudo superaban los 100 000 € y que requerían una infraestructura y un mantenimiento complejos.

Sin embargo, la impresión 3D SLA no fue la primera tecnología de impresión 3D en ganar popularidad. Cuando las patentes de diferentes tipos de tecnologías de impresión 3D empezaron a caducar a finales de los 2000, la introducción de las impresoras 3D de modelado por deposición fundida (FDM) de pequeño formato expandió el acceso a la fabricación aditiva. Aunque esta tecnología asequible basada en la extrusión dio pie a la primera oleada de adopción y difusión generalizada de la impresión 3D, la impresoras 3D FDM no satisfacían el espectro completo de las necesidades de los profesionales.

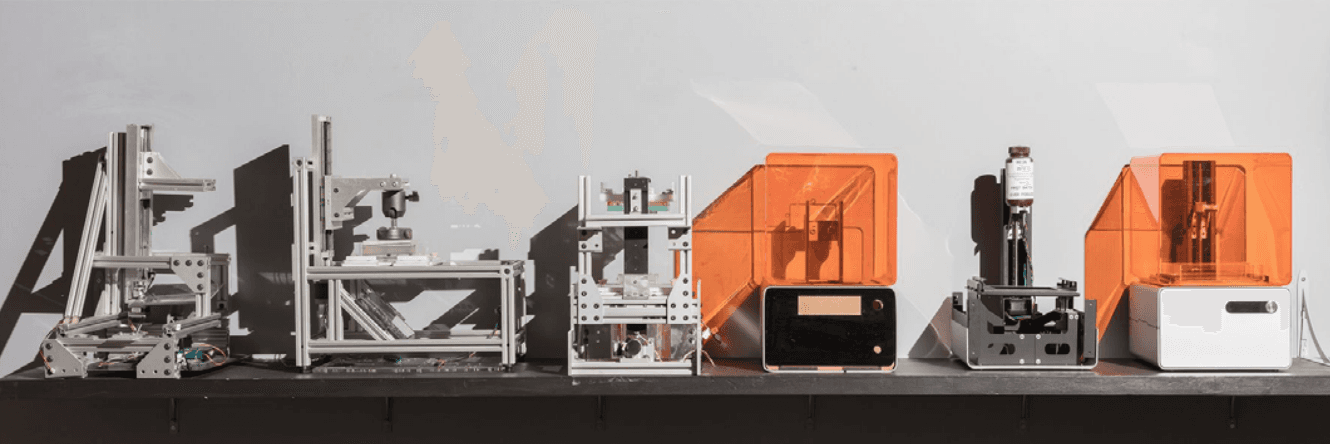

Las impresoras 3D SLA de escritorio irrumpen en el mercado

Las impresoras SLA de escritorio de pequeño formato trajeron consigo la promesa de la impresión 3D de alta resolución, que antes estaba limitada a grandes sistemas industriales, a quien buscara sistemas mucho más pequeños y asequibles. La Form 1, la primera solución comercialmente disponible de estereolitografía invertida, hizo posible que clientes con todo tipo de procedencia y presupuestos utilizaran esta tecnología avanzada.

Prototipos de la Form 1, la primera impresora 3D SLA de escritorio.

Formlabs lanzó la Form 2 en 2015, y con el posterior lanzamiento de una gama más amplia de materiales, la impresión 3D SLA se convirtió en una herramienta mucho más accesible y útil para los profesionales en distintos entornos. En 2019, Formlabs introdujo la Low Force Stereolithography™ (LFS) con las impresoras 3D SLA Form 3 y Form 3L, que usan tanques de resina de fondo flexible para reducir drásticamente las fuerzas que soportan las piezas curadas al despegarlas de la parte inferior del tanque.

Estas capacidades expandieron el acceso a la impresión 3D para diversas aplicaciones personalizadas y de alta precisión en múltiples sectores, incluyendo la ingeniería, el diseño de productos y la fabricación, así como en el ámbito de la odontología y de la joyería, entre otros sectores.

A medida que crecieron sus aplicaciones, la tecnología se volvió más popular y más usuarios la aceptaron. Hoy en día, la estereolitografía es una de las tres tecnologías más establecidas para la impresión 3D de plásticos, siendo las otras dos el modelado por deposición fundida (FDM) y el sinterizado selectivo por láser (SLS). Sucesivas iteraciones han convertido a las máquinas de la serie Form en las impresoras 3D resina profesionales líderes en el mundo, con 140 000 unidades vendidas y más de 400 millones de piezas impresas hasta 2024.

El siguiente capítulo: El motor de impresión LFD

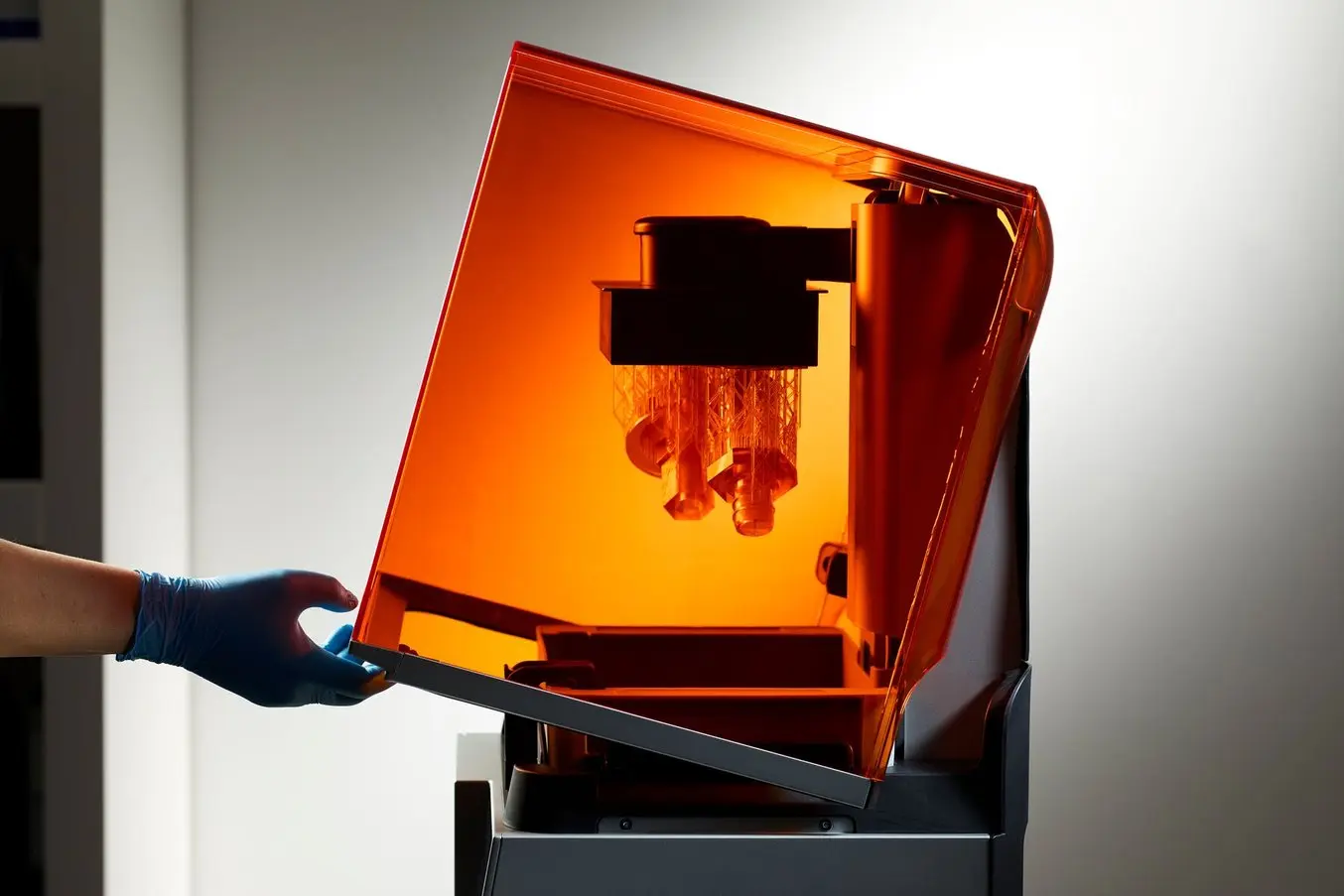

En 2024, Formlabs llevó la impresión 3D de resina potente y accesible un paso más allá al lanzar la impresora de escritorio Form 4 y su versión biocompatible, la Form 4B, así como las impresoras 3D de resina de gran formato Form 4L y Form 4BL. Las versiones más nuevas de las impresoras 3D de resina de la serie Form de Formlabs se basan en un motor de impresión MSLA de última generación, llamado Low Force Display™ (LFD).

La accesibilidad y el precio económico de las unidades de alta potencia para el escritorio y el banco de trabajo ha hecho posibles nuevos modos de producción. Las empresas pueden escalar poco a poco la productividad de la impresión 3D, traer a su lugar de trabajo la cadena de suministro y aumentar la flexibilidad y la adaptabilidad frente a momentos de incertidumbre en el mercado. Al añadir nuevos materiales, las empresas pueden acceder a nuevas aplicaciones.

El núcleo del motor de impresión LFD es la unidad de retroiluminación. La fuente de luz de alta potencia usa luces led y lentes colimadoras para emitir una proyección de luz en área uniforme. La luz pasa a través del conjunto de lentes, con lo que se vuelve más colimada (es decir, más paralela) y uniforme, con lo que se eliminan los puntos demasiado oscuros o brillantes.

Desde aquí, la luz pasa a través de la Light Processing Unit (LPU) 4, donde hay filtros y máscaras que dan a la luz la forma de la capa impresa. Cuando la luz alcanza la resina líquida dentro del tanque, toda la zona se convierte en una capa sólida. A continuación, la base de impresión se alza fuera de la resina y un eje Z de precisión separa la capa del fondo del tanque de resina.

En el pasado, las fuerzas de separación de capa han sido un gran obstáculo para la impresión 3D de resina, que obligaba a los usuarios a sacrificar la calidad de la pieza, la fiabilidad o la velocidad de impresión a la hora de elegir una impresora. Con la Form 4 y la Form 4L, las fuerzas de separación se minimizan utilizando un tanque de resina con película flexible y una nueva textura de liberación, una película óptica microtexturizada patentada que evita que la succión adhiera el tanque de resina a la LPU.

Demostración del producto: Form 4

Descubre cómo la Form 4 puede hacer posibles nuevos niveles de productividad e innovación con su incomparable velocidad, precisión y fiabilidad.

Demostración del producto: Form 4L

Descubre cómo la Form 4L, nuestra impresora 3D de resina de gran formato de última generación, lleva la velocidad, la precisión y la fiabilidad de la Form 4 a una escala completamente nueva.

El proceso de trabajo de la impresión 3D SLA

1. Diseño

Usa cualquier software de diseño asistido por ordenador (CAD) o datos de escaneo 3D para diseñar tu modelo y expórtalo en un formato de archivo imprimible en 3D (STL u OBJ). A continuación, importa el diseño digital en el software de preparación de impresiones para especificar los ajustes de impresión y dividir el modelo digital en capas para imprimirlo. PreForm, el software de preparación de impresiones de Formlabs, se puede descargar de forma gratuita y puede crear soportes y orientaciones de impresión de forma automatizada.

Puede que a los usuarios más avanzados les interese diseñar específicamente para SLA o dar pasos como crear piezas huecas para ahorrar material.

Guía de diseño de la serie Form 4

Una buena impresión en 3D comienza con un modelo bien diseñado. Sigue nuestras buenas prácticas para optimizar tus diseños y reducir la probabilidad de error.

2. Impresión

El software de preparación de impresiones enviará la pieza a la impresora, normalmente, mediante una conexión de internet inalámbrica, USB o Ethernet.

Las impresoras de SLA invertida usan tanques y bases de impresión extraíbles que facilitan los cambios de material e iniciar una nueva impresión. Impresoras SLA más avanzadas como la serie Form de Formlabs también usan un sistema de cartuchos que repone el material automáticamente durante la impresión. Esto significa que después de una confirmación rápida de si los ajustes son los correctos, comienza el proceso de impresión y la máquina puede funcionar sin vigilancia hasta que la impresión termine.

Con las impresoras 3D SLA de Formlabs, la plataforma en línea Dashboard permite gestionar de forma remota las impresoras, los materiales y los equipos.

3. Posacabado

Diferentes impresoras 3D SLA tienen diversos métodos para retirar las piezas de la base de impresión; la mayoría son manuales y requieren usar una herramienta para rascar las piezas y despegarlas de la superficie. La Build Platform Flex y la Build Platform Flex L de Formlabs permiten retirar piezas de la base de impresión de forma rápida y sencilla, reduciendo el trabajo manual y mejorando la calidad de tus resultados al evitar golpes o arañazos.

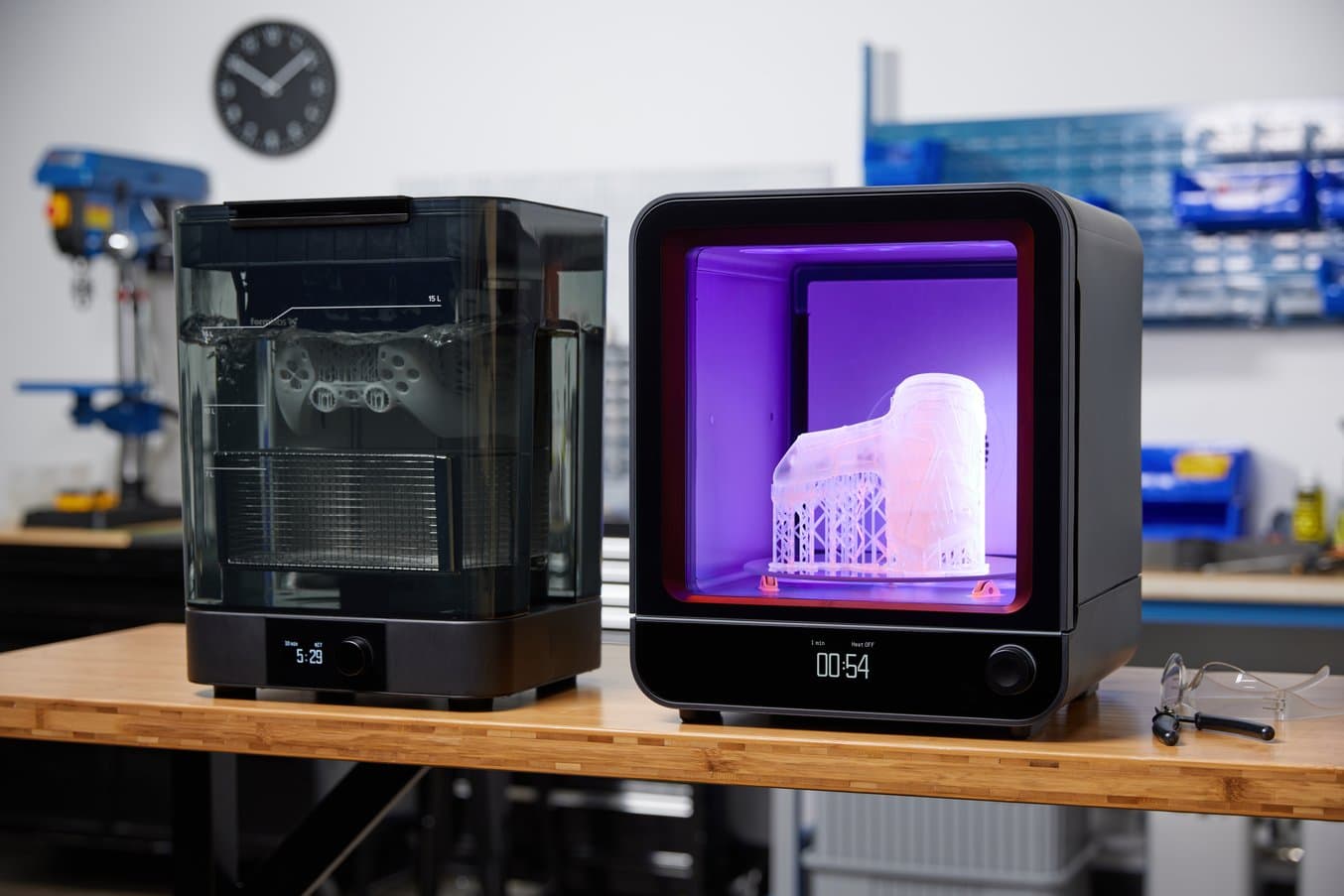

Después de retirar las piezas impresas de la base de impresión, requieren un lavado en alcohol isopropílico o éter para eliminar la resina sin curar de su superficie. La Form Wash de Formlabs y su versión de gran formato, la Form Wash L, se han diseñado para optimizar el proceso de lavado, eliminando con facilidad la resina sobrante y acortando el tiempo total de posacabado.

Después de que las piezas lavadas se sequen, algunos materiales requieren un poscurado, un proceso que ayuda a mejorar la resistencia y el rendimiento de las piezas y ayuda a que alcancen las propiedades óptimas de sus materiales. La Form Cure de Formlabs y su versión de gran formato, la Form Cure L, controlan con precisión la temperatura y la luz para ofrecer un curado uniforme de alta intensidad.

La Form Wash (a la izquierda) limpia las piezas de resina impresas en 3D de forma automática y en profundidad gracias a su agitación mejorada. La Form Cure (a la derecha) puede poscurar piezas de resina impresas en 3D con una velocidad y una uniformidad sin precedentes, pudiendo tardar tan solo 60 segundos.

Por último, retira los soportes de las piezas y lija las marcas que dejen para obtener un acabado limpio. Las piezas impresas mediante SLA se pueden mecanizar, imprimar, pintar y ensamblar con facilidad para aplicaciones o acabados concretos.

Algunas piezas también pueden beneficiarse de otros pasos, como lijados, revestimientos, galvanizados o granallados. Estos métodos de posacabado avanzados para impresiones 3D de resina pueden obtener una gran variedad de resultados, como hacer que las piezas estén mejor preparadas para usarse en exteriores al protegerlas de la radiación UV o aumentar la resistencia mecánica de una pieza galvanizándola con metal o con una solución de revestimiento cerámica como el Cerakote.

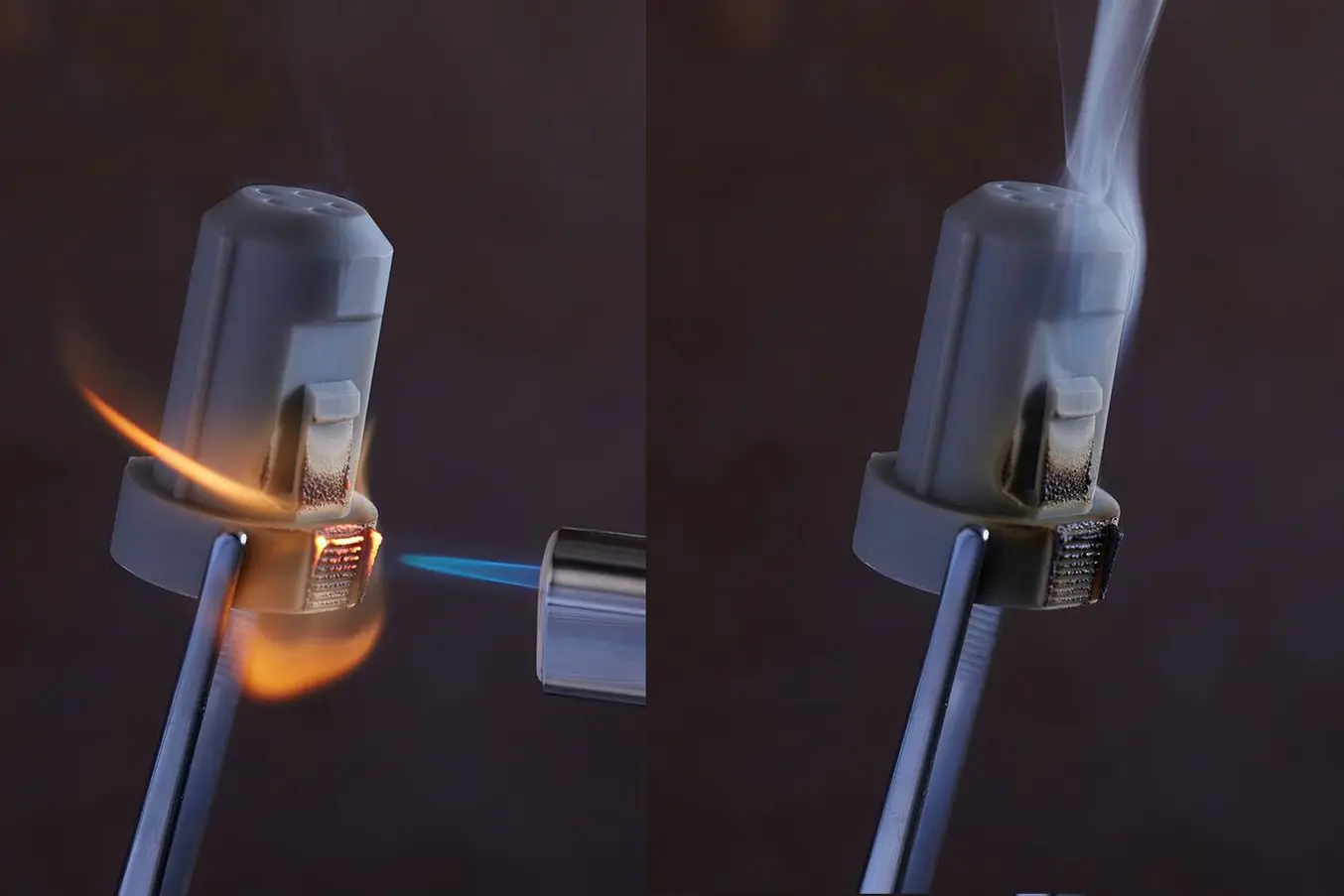

Revestimientos como el Cerakote pueden reforzar las piezas impresas en 3D mediante SLA y hacerlas más fuertes, más resistentes y más estéticas.

Pruebas independientes de la fiabilidad de la Form 4 y otras impresoras 3D de resina

La Form 4 de Formlabs obtuvo un índice de éxito de la impresión del 98,7 %, según las mediciones de una entidad independiente, líder mundial en ensayo de productos. Lee una descripción completa de la metodología de ensayo y consulta los resultados en nuestro libro blanco.

¿Por qué escoger la impresión 3D SLA?

Los profesionales eligen la impresión 3D SLA por su capacidad para producir rápidamente piezas con detalles precisos, acabados de la superficie lisos, una precisión excelente, una gran fidelidad, características mecánicas superiores, isotropía, estanqueidad y versatilidad en cuanto a los materiales.

Velocidad y rendimiento

Comparación de velocidad de impresión: Conector eléctrico

| Impresión 3D FLM | Impresión 3D SLA | Impresión 3D SLS | |

|---|---|---|---|

| 1 conjunto (2 piezas) | 2 h 38 min | 1 h 3 min | 3 h 30 min de impresión (6 h 27 min de enfriamiento) |

| 50 conjuntos (100 piezas) | 84 h | 13 h 2 min | 12 h 59 min de impresión (13 h 49 min de enfriamiento) |

Impresoras y parámetros de impresión que se han comparado:

- Impresora 3D FDM: Bambu Lab X1, PLA Basic, altura de capa de 120 micras, 15 % de densidad de relleno

- Impresora 3D SLA: Form 4, Grey Resin, altura de capa de 100 micras

- Impresora 3D SLS: Fuse 1+ 30W, Nylon 12 Powder, altura de capa de 110 micras

A medida que más empresas recurren a la impresión 3D para la producción y para iteraciones rápidas, la velocidad de impresión se convierte en un factor más importante a la hora de elegir una tecnología. Aunque se han realizado avances en la velocidad de impresión 3D en todas las tecnologías, la impresión 3D SLA se ha establecido claramente como el proceso de impresión 3D más rápido.

Algunos procesos de impresión 3D con resina son más rápidos que otros; la SLA basada en láseres cura cada capa por lo general de forma más lenta que las tecnologías DLP o MSLA (LCD), que pueden curar toda una sección transversal con una exposición rápida a la fuente de luz.

Formlabs ha hecho de sus velocidades de impresión líderes en el sector una prioridad: la Form 4 y la Form 4L se han diseñado para construir piezas a velocidades de hasta 100 mm por hora usando materiales hechos expresamente para ello, como la Fast Model Resin. La mayoría de las impresiones de la Form 4 terminan en menos de dos horas con cualquier material, por lo que es posible realizar múltiples iteraciones de diseño en un mismo día.

La impresión 3D SLA de gran formato hace posible diseñar y crear piezas a escala real, y ahora, con la Form 4L, eso ya no tiene por qué suponer renunciar a la velocidad. La mayoría de las impresiones de la Form 4L terminan en menos de seis horas. Incluso las impresiones que ocupan toda la altura de la impresora o remesas de producción de alto volumen con múltiples piezas que cubren toda la base de impresión se pueden imprimir en menos de un día, haciendo posible realizar iteraciones de piezas grandes en un mismo día o producir mayores cantidades de piezas.

Comparación de velocidad de impresión: Prototipo de asiento de Radio Flyer

| Impresión 3D FLM | Impresión 3D SLA | |

|---|---|---|

| Tiempo de impresión | 42 h 3 min | 2 h 37 min |

Impresoras y parámetros de impresión que se han comparado:

- Impresora 3D FDM: Ultimaker S7, PLA, altura de capa de 100 micras, 20 % de densidad de relleno

- Impresora 3D SLA: Form 4, Fast Model Resin, altura de capa de 200 micras

Cuando los resultados de esa velocidad se acumulan día a día y semana tras semana, el aumento de la productividad es extraordinario. La Form 4 y la Form 4L ahora pueden igualar la velocidad de tecnologías de alto rendimiento como el moldeo por inyección. Imprimir con las cámaras de impresión totalmente llenas durante varias horas, varias veces al día, puede igualar la productividad de una máquina de moldeo por inyección de volumen medio, sin los elevados costes iniciales del utillaje.

Versatilidad de los materiales

La estereolitografía ofrece la gama más amplia de materiales para la impresión 3D de plásticos.

Las resinas para SLA son increíblemente versátiles, y hay cientos de fórmulas diferentes disponibles. Pueden ser blandas o duras, contener un gran porcentaje de materiales secundarios, como el vidrio o la cerámica, o poseer propiedades mecánicas como una alta temperatura de flexión bajo carga o resistencia a los impactos. Estos materiales pueden estar pensados expresamente para un sector concreto, como los destinados a las prótesis dentales, o estar diseñados para parecerse mucho a los materiales finales, como en el caso del prototipado. Su formulación les permite soportar ensayos rigurosos y tener un buen rendimiento si se ven sometidos a diversos esfuerzos.

Muchos fabricantes de impresoras SLA también formulan y fabrican sus propias resinas para usarlas en un sistema cerrado, aunque algunas ofrecen una plataforma abierta para poder usar cualquier resina, mientras que otras usan resinas de otras empresas como marcas blancas.

Ya que estas resinas están formuladas específicamente para impresoras 3D SLA, no son totalmente equivalentes a termoplásticos conocidos como el nylon o el ABS, que se usan en métodos tradicionales de fabricación de plásticos, como el moldeo por inyección. Aunque saber qué resina es mejor para una aplicación específica puede requerir ensayos y considerar fichas de datos y guías de aplicación, existe una resina para SLA para casi cualquier aplicación. La enorme variedad de propiedades mecánicas y estéticas disponibles hacen que sea fácil crear un proceso de trabajo optimizado y eficiente.

Guía de materiales de la Form 4

Infórmate acerca de todos los materiales de alto rendimiento disponibles para la Form 4 y de cómo aprovechar el material adecuado para tu aplicación.

Precisión y fiabilidad

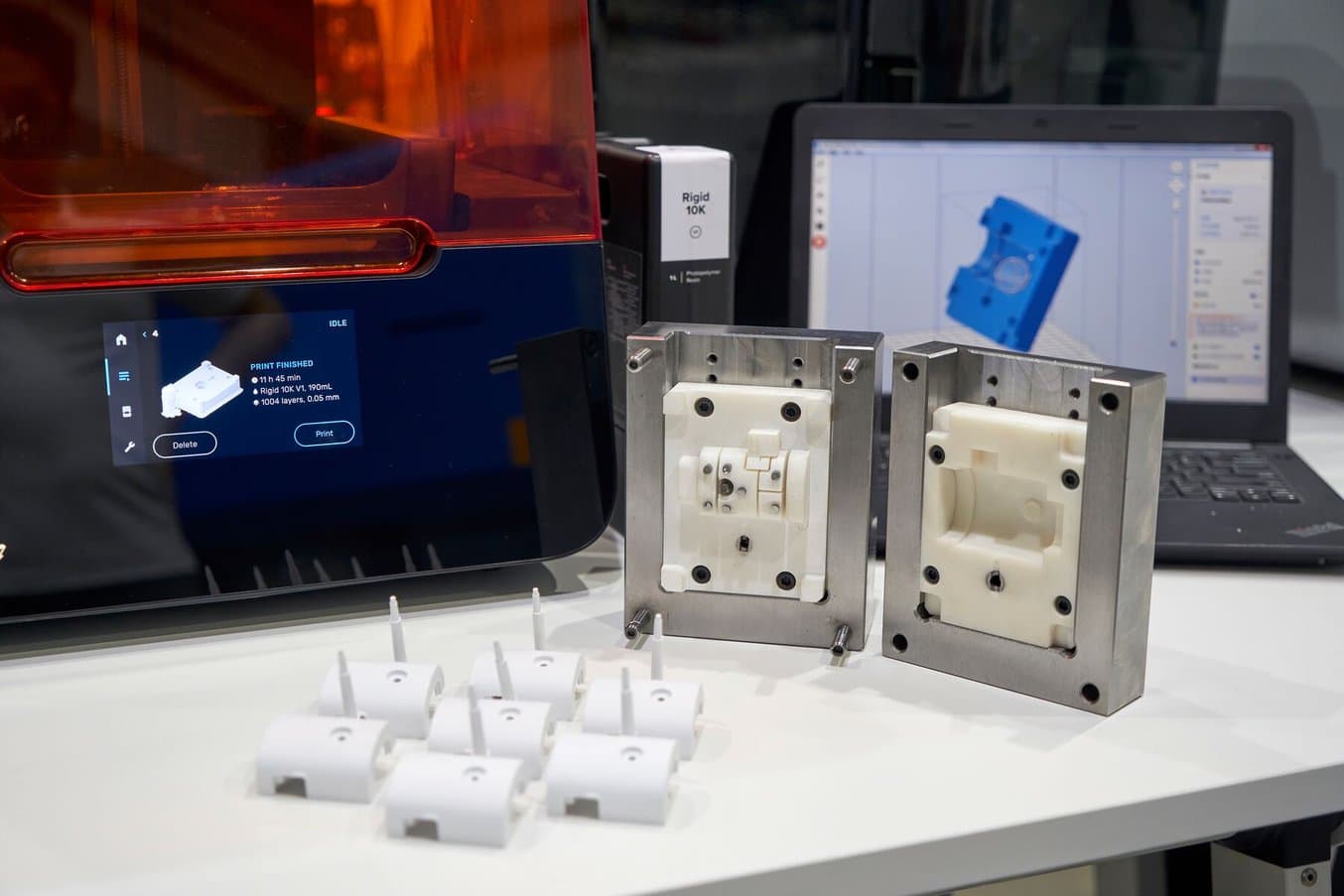

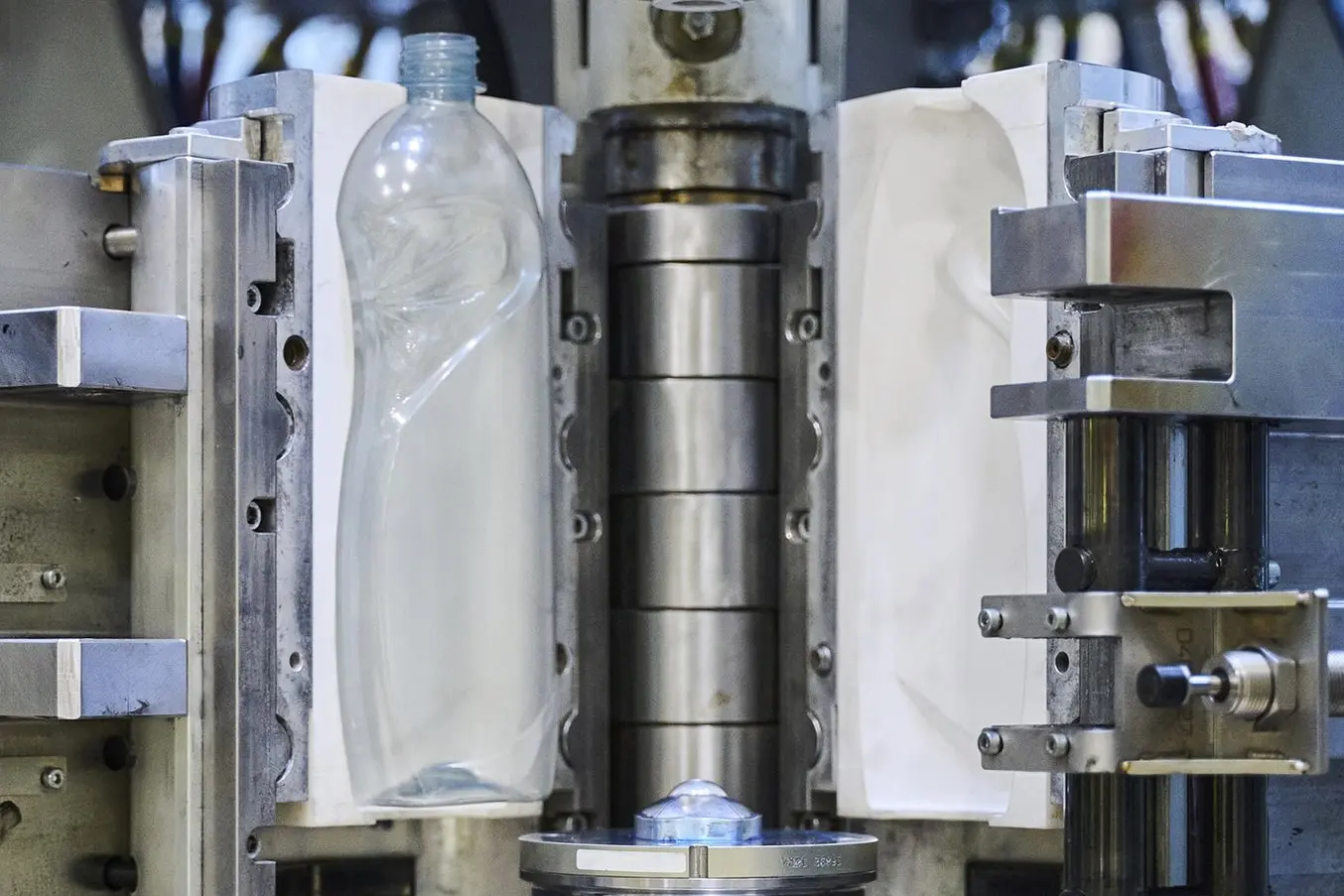

Los moldes impresos en 3D para el moldeo por soplado y estiramiento producidos con la Rigid 10K Resin tienen superficies tan lisas y una precisión dimensional tan alta que pueden crear botellas casi indistinguibles de las que se fabrican con moldes de acero tradicionales.

La precisión y la fiabilidad son cruciales para todo tipo de sectores, desde la fabricación hasta la odontología, y la impresión SLA es una de las soluciones de impresión 3D más precisas del mercado actual.

La precisión indica con cuánta fidelidad se reproducen las dimensiones del modelo en CAD, mientras que la fiabilidad se define como la capacidad de producir las mismas dimensiones de forma repetible. Si comparamos las impresoras 3D SLA profesionales con la precisión del mecanizado, podríamos decir que su precisión se sitúa entre la del mecanizado estándar y el mecanizado de precisión. Sin embargo, la precisión varía de un fabricante de impresoras 3D de resina a otro y puede depender del tipo de fuente de luz que se utiliza para curar la resina, la calidad de los componentes y la ingeniería y la calibración que intervienen en hacer que esos componentes funcionen juntos. La precisión también depende del material, ya que los materiales rígidos son más precisos y fáciles de imprimir que los materiales flexibles.

Por ejemplo, la Form 4/B y la Form 4L/4BL pueden imprimir la Precision Model Resin, un material de alta precisión para crear modelos de restauración dental que recreen un modelo digital con un margen de error igual o inferior a 100 μm en más de un 99 % de la superficie impresa. Con modelos de gran tamaño (con relieves y detalles de 81-150 mm), las tolerancias dimensionales típicas en XY son de ±0,3 % (límite inferior: ±0,15 mm) si se usa la Grey Resin.

El entorno de impresión calentado y cerrado de las impresoras 3D SLA de Formlabs proporciona condiciones casi idénticas para cada impresión. Esta mayor precisión se consigue también gracias a una temperatura de impresión menor en comparación con las tecnologías basadas en los termoplásticos, que derriten la materia prima. Dado que la estereolitografía usa luz en lugar de calor, el proceso de impresión tiene lugar casi a temperatura ambiente, por lo que las piezas impresas no sufren los efectos de la expansión y contracción térmicas.

El motor de impresión LFD de la Form 4 y la Form 4L, con la pantalla de cristal líquido de alta resolución y las lentes colimadoras incluidas en la LPU 4, crea secciones transversales hiperprecisas de cada pieza. Las bajas fuerzas de separación, que son posibles gracias a la textura de liberación y al tanque de resina con película flexible de los que dispone el sistema, hacen que la precisión sea repetible y se creen piezas muy fieles y precisas.

Detalles precisos y acabado de la superficie liso

Las impresoras 3D de resina crean piezas con un acabado de la superficie liso, que se traduce en que prácticamente no hay líneas de capa visibles incluso en detalles complejos, como bordes curvados.

Las impresoras 3D SLA se consideran la referencia de calidad para crear piezas con acabados de la superficie lisos y detalles precisos. Es fácil que las piezas de resina impresas en 3D tengan un aspecto comparable a los resultados de métodos de fabricación tradicionales como el moldeo por inyección, sin que apenas haga falta posacabado. En cambio, las piezas impresas en 3D mediante FDM tienen con frecuencia líneas de capa visibles, y las piezas muestran a menudo una textura granulosa y ligeramente rugosa en la superficie.

La calidad de la superficie de las piezas impresas en 3D mediante SLA permite crear productos de uso final que tienen el aspecto y el tacto de los bienes de consumo producidos en masa. También hace posible llevar a cabo procesos secundarios como el utillaje rápido.

Además, las impresoras 3D SLA también pueden obtener detalles más precisos y con un tamaño mínimo más pequeño que el de los detalles de las impresoras 3D FDM, que son comparables a los de las impresoras 3D SLS. En las impresoras 3D de resina, la luz se puede controlar para trazar formas más precisas que las que permite un extrusor de filamento y, por lo tanto, con ellas se pueden crear detalles más pequeños o paredes más delgadas. Y dado que las fuentes de luz de SLA pueden ser de menor potencia que los láseres necesarios para fundir el polvo de las impresoras 3D SLS, las máquinas SLA pueden curar con mayor precisión y crear detalles más pequeños.

Las piezas impresas en 3D mediante FDM suelen tener líneas de capa visibles y pueden mostrar imprecisiones en torno a formas complejas, mientras que las piezas fabricadas en impresoras SLA tienen bordes nítidos, un acabado de la superficie liso y líneas de capa mínimamente visibles.

Isotropía

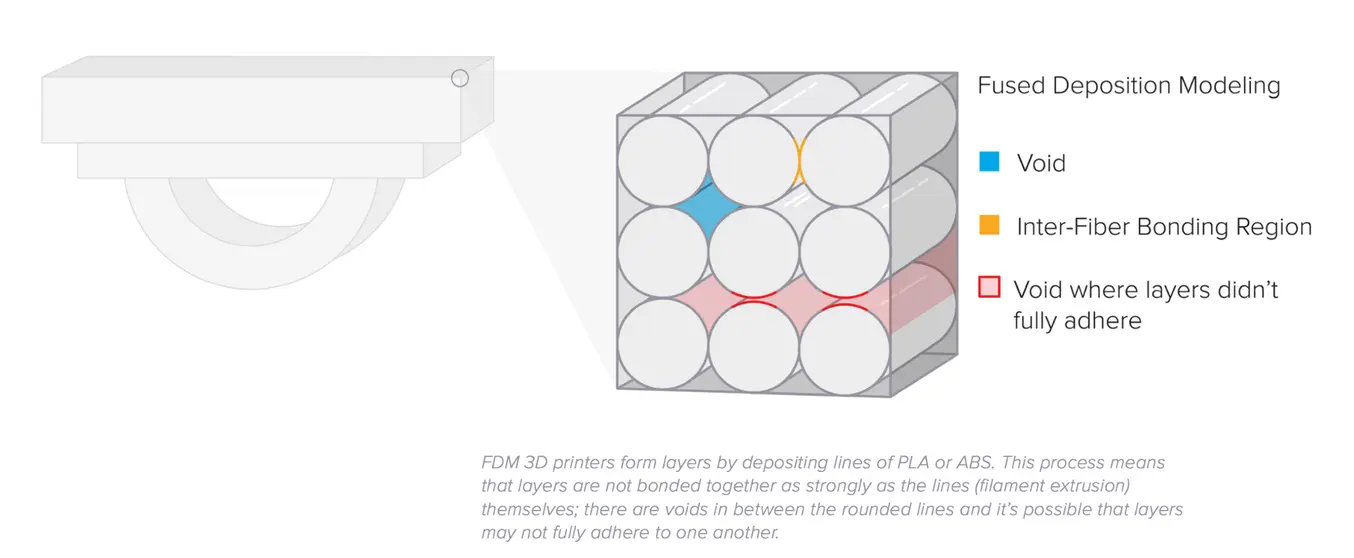

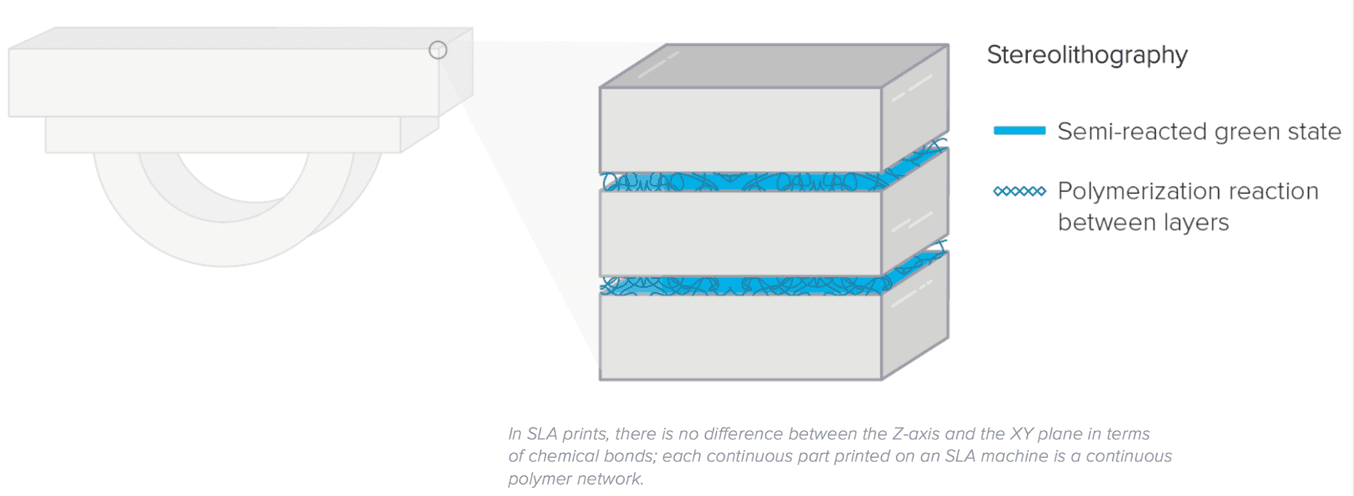

Dado que la impresión 3D crea las piezas capa a capa, el resultado final puede tener una resistencia variable en función de la orientación de la pieza durante el proceso de impresión, con distintas propiedades en los ejes X, Y y Z.

Los procesos de impresión 3D basados en la extrusión, como el modelado por deposición fundida (FDM), son conocidos por ser anisotrópicos, debido a las diferencias entre capas que crea el proceso de impresión. Esta anisotropía limita la utilidad de la tecnología FDM para ciertas aplicaciones o hace que se requieran más ajustes en la geometría de la pieza para compensarla.

Por otra parte, las impresoras 3D SLA de resina crean piezas muy isotrópicas. Conseguir la isotropía de una pieza se basa en varios factores que pueden controlarse con precisión integrando la química del material en el proceso de impresión. Durante la impresión, los componentes de la resina forman enlaces covalentes, pero de una capa a otra, la capa permanece en un estado de semirreacción, sin poscurar.

Mientras está sin poscurar, la resina conserva grupos polimerizables que pueden formar enlaces entre capas, lo que otorga isotropía e impermeabilidad a la pieza en el momento del curado final. A nivel molecular, no hay diferencia entre los planos X, Y y Z. Esto tiene como resultado piezas con un rendimiento mecánico predecible, que es crucial para aplicaciones como sujeciones y fijaciones, piezas de uso final y prototipos funcionales.

Estanqueidad

Los objetos impresos mediante SLA son uniformes, independientemente de si lo que se produce son geometrías con rasgos sólidos o canales internos. Esta estanqueidad es importante para aplicaciones de ingeniería y fabricación, en las que el flujo del aire u otros fluidos debe estar controlado y ser predecible. Los ingenieros y diseñadores aprovechan la estanqueidad de las impresoras SLA para resolver desafíos relativos al flujo del aire u otros fluidos en productos de automoción e investigación biomédica. También la usan para validar diseños de piezas para productos de consumo como electrodomésticos de cocina.

OXO confía en la estanqueidad de la impresión 3D SLA para crear prototipos funcionales resistentes para productos que impliquen un flujo de aire u otros fluidos, como esta cafetera.

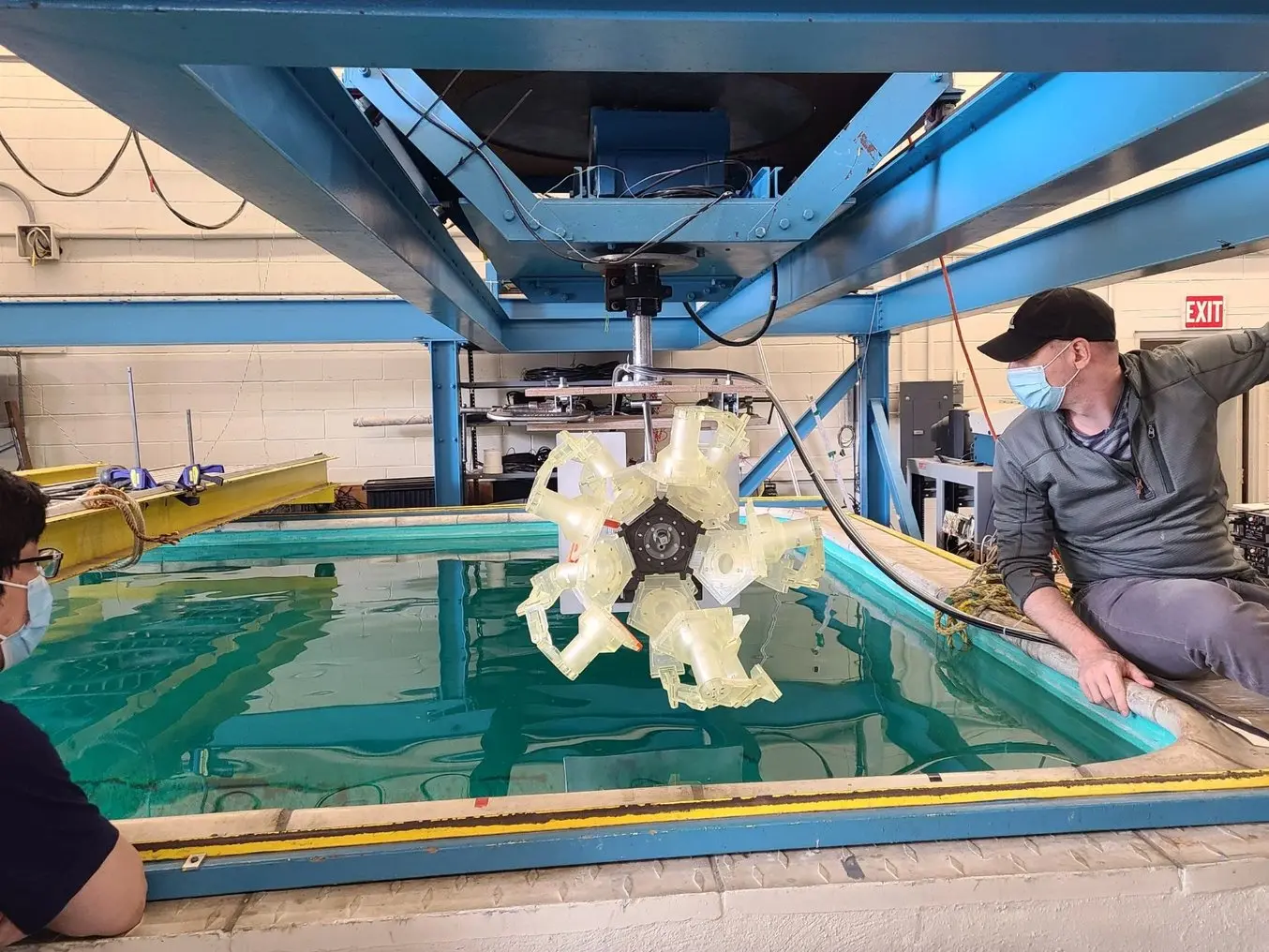

También hay una gran demanda de pequeñas cantidades de piezas estancas al agua y al gas en diversos sectores, como el de la investigación marina, la robótica submarina, la ingeniería de tecnologías sostenibles, la industria del petróleo y el gas y la industria militar. Aunque algunas tecnologías de impresión 3D ofrecen una solución ideal para estas piezas, la percepción común de las piezas fabricadas de forma aditiva es que son porosas y no se pueden utilizar en entornos presurizados.

Sin embargo, esta presuposición se ha desmentido por completo. Las impresoras SLA pueden crear recintos estancos y piezas completamente impermeables. Organismos como la Oficina Nacional de Administración Oceánica y Atmosférica (NOAA) de EE. UU. y la Universidad de Rhode Island han hecho avances increíbles en la investigación marina al integrar equipamiento de ensayo e investigación impreso en 3D mediante SLA, de forma económica y con gran calidad.

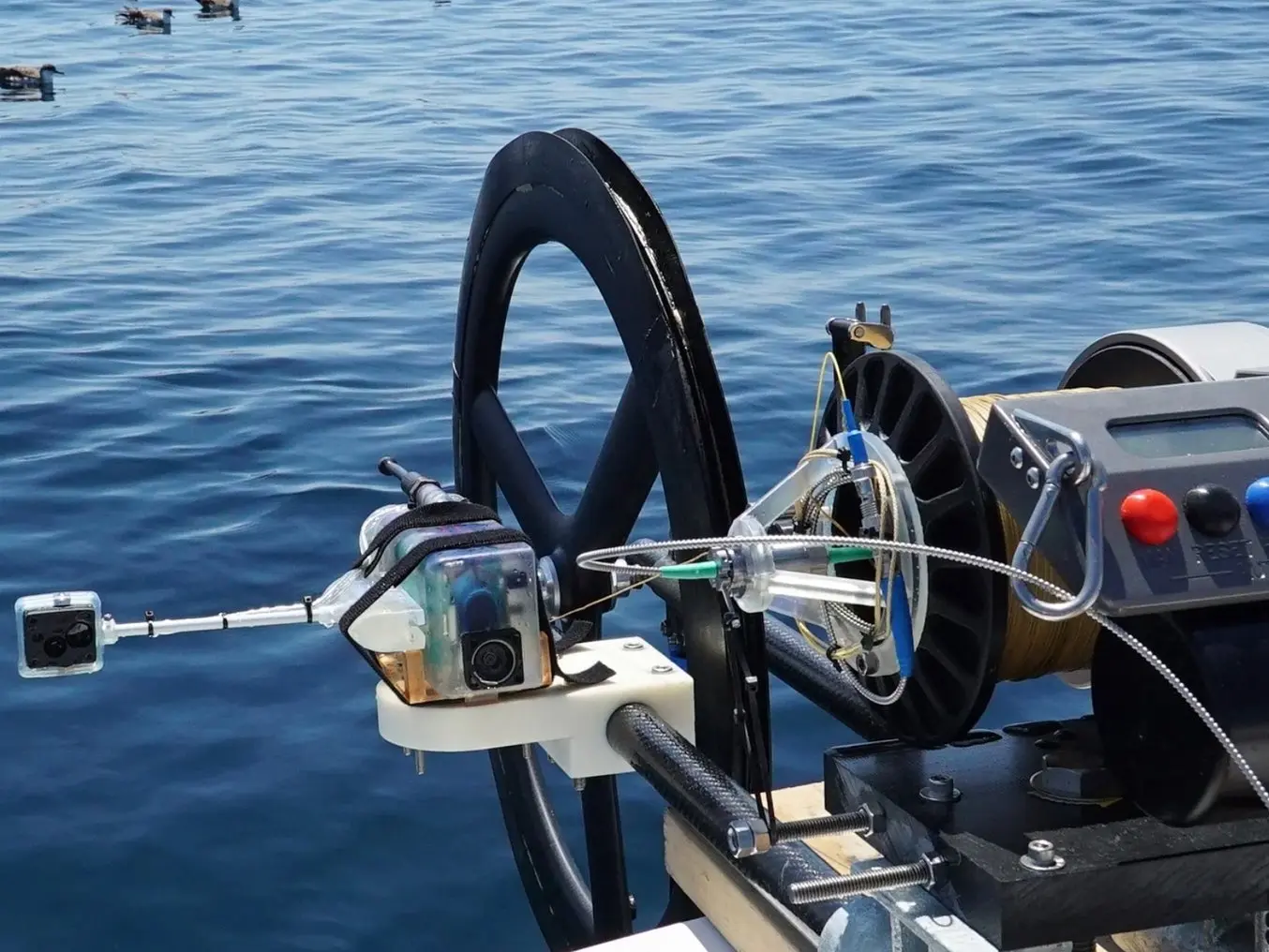

La impresión 3D permite probar formas nuevas y complicadas para equipamiento de ensayo y recolección de muestras, como esta herramienta con componentes impresos con la Clear Resin.

El carácter ágil de la impresión 3D bajo demanda hace que sea posible usar sujeciones con guía y fijaciones hechas a medida para la investigación en el mar, de forma rentable.

Impresión 3D de carcasas estancas y resultados de los ensayos de presión

En este libro blanco, ofreceremos los resultados de los ensayos y recomendaciones claras para imprimir en 3D de forma económica carcasas estancas personalizadas.

Aplicaciones de la impresión 3D SLA

Las piezas de resina impresas en 3D aceleran la innovación y ayudan a las empresas en un amplio abanico de sectores y aplicaciones. Materiales avanzados, una increíble precisión dimensional y procesos de trabajo accesibles hacen posible crear piezas para cada fase del trabajo, desde el prototipado hasta la producción. Al haber disminuido los costes al mismo tiempo que la tecnología se ha vuelto más asequible y escalable, las aplicaciones de uso final y la personalización en masa se han convertido en la norma, no en la excepción.

Ingeniería y diseño de productos

El prototipado rápido con la impresión 3D da a los ingenieros y diseñadores de productos la capacidad de convertir sus ideas en pruebas de concepto realistas, transformar estos conceptos en prototipos de alta fidelidad que tienen el mismo aspecto y funcionalidad que los productos finales y llevar a los productos a lo largo de una serie de etapas de validación hasta la producción en cadena.

Aplicaciones:

Fabricación

Los fabricantes automatizan los procesos de producción y optimizan sus procesos de trabajo creando prototipos de utillaje e imprimiendo directamente en 3D herramientas, moldes y elementos de fabricación a medida con costes y plazos de producción mucho más reducidos que con los procesos de fabricación tradicionales. Esto reduce los costes y los defectos de la fabricación, aumenta la calidad, agiliza el montaje y maximiza la eficacia de la mano de obra.

Aplicaciones:

Automóvil

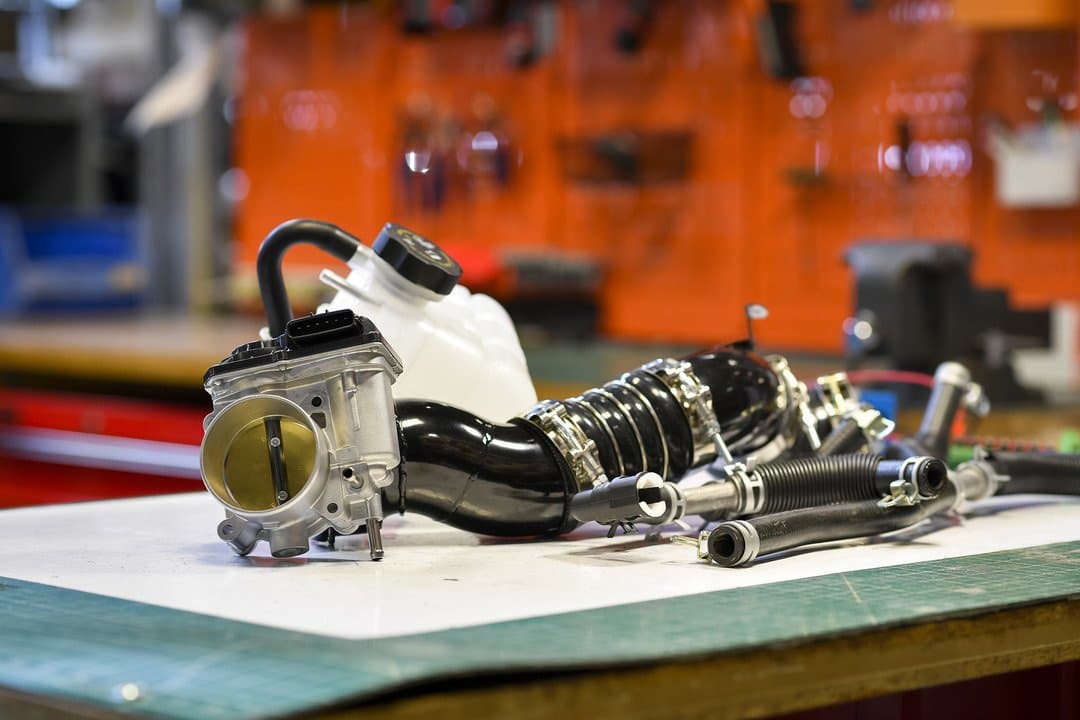

Los diseñadores, fabricantes e ingenieros del sector automovilístico usan la impresión 3D SLA para crear diversas piezas a lo largo de su proceso. Desde los modelos conceptuales hasta las piezas del mercado de posventa, la impresión 3D SLA está presente en todas partes y afecta al desarrollo o la producción de cada coche.

- Prototipado rápido (modelos conceptuales, prototipado funcional, ensayos de validación)

- Utillaje rápido

- Accesorios para la fabricación

- Piezas de uso final, para el mercado de posventa y personalizadas

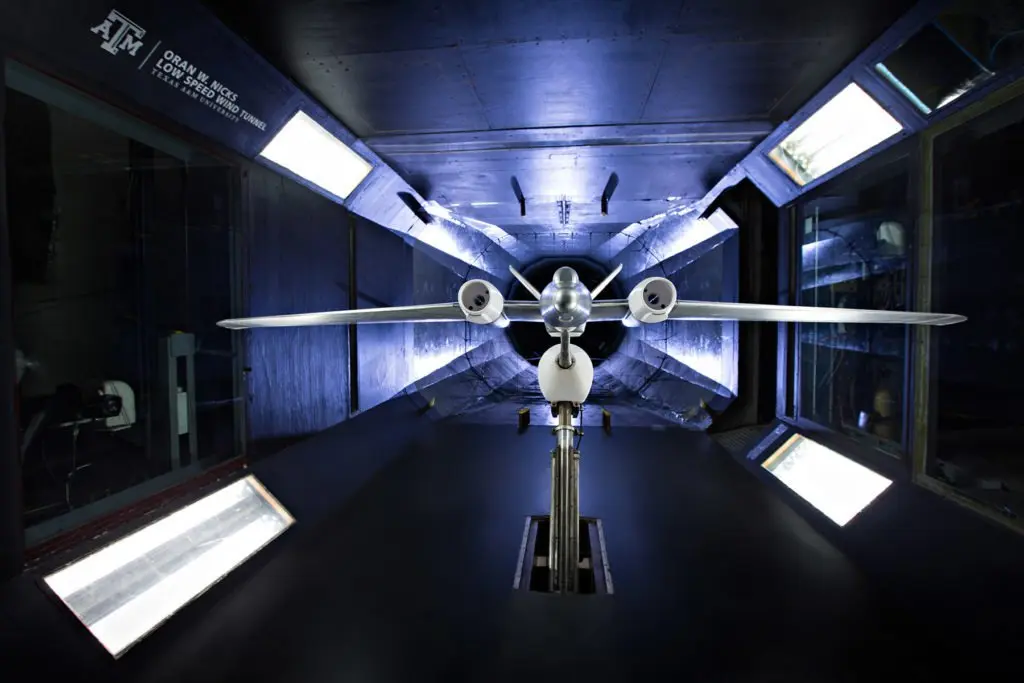

Sector aeroespacial

Las piezas impresas en 3D mediante SLA se han enviado al espacio para pruebas en la Estación Espacial Internacional, se han usado en la fabricación para aerolíneas comerciales y se utilizan en todo el mundo para ensayos, prototipado y fabricación en la industria aeroespacial, tanto pública como privada. Las impresiones SLA nos están ayudando a alcanzar la última frontera, con aplicaciones que van desde fijaciones que ayudan a construir láseres para misiones espaciales hasta cerámicas que se usan para ensayos con combustibles para reactores.

- Prototipado rápido (pruebas en túnel de viento)

- Utillaje rápido

- Accesorios para la fabricación

- Piezas de uso final, de recambio y personalizadas

Odontología

La odontología digital reduce los riesgos e incertidumbres provocados por los factores humanos. Aporta una mayor uniformidad, precisión y fiabilidad en cada etapa del proceso de trabajo para mejorar la atención al paciente. Las impresoras 3D pueden producir diversos productos y aparatos dentales de alta calidad con un bajo coste por unidad, un mejor ajuste y resultados repetibles.

Aplicaciones:

Medicina

La impresión 3D de escritorio asequible y de calidad profesional ayuda a los médicos a crear tratamientos y dispositivos con un alto nivel de personalización para atender mejor a cada persona. Esto abre la puerta a aplicaciones médicas muy eficaces al tiempo que ahorra a las organizaciones mucho tiempo y dinero.

Aplicaciones:

Educación

Las impresoras 3D de resina son herramientas multifuncionales para el aprendizaje inmersivo y la investigación avanzada. Pueden fomentar la creatividad y exponer a los estudiantes a tecnología profesional, enriqueciendo la formación en ciencias, tecnología, ingeniería, arte y diseño.

Aplicaciones:

- Investigación y desarrollo

- Laboratorios de fabricación y makerspace

- Herramientas de enseñanza para diversas disciplinas

Entretenimiento

Los modelos físicos de alta definición se usan mucho en la escultura, el modelado de personajes y la fabricación de atrezo. Hay piezas impresas en 3D que han tenido un papel protagonista en películas animadas mediante la técnica de stop-motion, videojuegos, trajes a medida e incluso en efectos especiales para películas taquilleras.

Aplicaciones:

- Esculturas hiperrealistas

- Modelos de personajes

- Fabricación de atrezo

Joyería

Los profesionales de la joyería usan el diseño asistido por ordenador (CAD) y la impresión 3D para prototipar rápidamente los diseños, averiguar la talla de cada cliente y producir grandes lotes de piezas listas para fundir. Las herramientas digitales permiten crear piezas robustas y con detalles nítidos sin el tedio y la variabilidad de las tallas en cera.

Aplicaciones:

- Fundición a la cera perdida

- Prototipos personalizados de alta fidelidad

- Patrones maestros para el moldeo de goma

Audiología

Los audiólogos y los laboratorios de moldes auriculares usan los procesos de trabajo digitales y la impresión 3D para fabricar productos para el oído de mayor calidad, con más fiabilidad y en volúmenes más grandes para aplicaciones como audífonos retroauriculares, protecciones para el oído y tapones y auriculares a medida.

Aplicaciones:

- Audífonos

- Protección contra el ruido

- Productos de sonido de consumo

Materiales de impresión 3D SLA

Los materiales de impresión 3D SLA son muy versátiles y ofrecen fórmulas de resina con una gran variedad de propiedades ópticas, mecánicas y térmicas capaces de igualar las de los termoplásticos estándar, industriales y para ingeniería. Hay resinas formuladas específicamente para abordar cuestiones de la fabricación como la protección contra descargas electrostáticas o la ignifugidad, y resinas formuladas para imitar las propiedades mecánicas de los plásticos conocidos en el sector. En función de su formulación y su química, algunas resinas también se pueden usar para producir piezas de silicona pura, poliuretano o cerámica. La impresión 3D con resina también ofrece el espectro más amplio de materiales biocompatibles, creando nuevas posibilidades para los productos de uso final, el equipamiento médico, la impresión 3D en el mismo centro de asistencia sanitaria y la innovación en procedimientos médicos.

La disponibilidad de cada material dependerá en gran medida del fabricante y de la impresora. Formlabs ofrece el catálogo de resinas más exhaustivo, con más de 40 resinas con fórmulas únicas.

La capacidad que tiene la impresión 3D de crear piezas con geometrías complejas de forma asequible hace posible innovar con ella y, con el material adecuado, estas ideas innovadoras se pueden probar, validar y poner en práctica. Los materiales de Formlabs hacen posibles aplicaciones como productos de consumo personalizados en masa, herramientas quirúrgicas, implantes y aparatos dentales, accesorios para la fabricación, utillaje rápido y más. Las impresoras 3D de resina permiten acceder a estos procesos de trabajo.

Resinas de Uso General

La Clear Resin crea piezas incoloras y muy transparentes que se pueden pulir para que alcancen una transparencia casi total. En los moldes de dos piezas, esta transparencia facilita observar el proceso de moldeo y resolver sus problemas a medida que ocurren.

Las Resinas de Uso General de Formlabs se han formulado para ofrecer velocidad y resultados uniformes con los que crear piezas para diversas aplicaciones y sectores. Con usos como piezas mates en escala de grises para prototipos de revisión de diseño o piezas transparentes impresas con la Clear Resin para modelos y moldes, además de piezas personalizadas hechas con la Color Resin que se adaptan a la imagen de una marca o a una visión creativa, las Resinas de Uso General son uno de los pilares de la impresión 3D SLA. Las Resinas de Uso General más nuevas de Formlabs, desarrolladas para la Form 4, permiten alcanzar un nuevo nivel de velocidad, propiedades mecánicas y resolución. Sin ir más lejos, la Fast Model Resin puede imprimirse a velocidades de 100 mm por hora, mientras que la Grey Resin tiene una resistencia a los impactos un 30 % mayor.

| Material | Descripción | Aplicaciones |

|---|---|---|

| Fast Model Resin | Velocidades de impresión de hasta 100 mm/hora | Modelos conceptuales Prototipado rápido |

| Clear Resin | Se puede pulir hasta alcanzar una transparencia casi total | Piezas que requieren transparencia total Prototipado rápido Moldes transparentes Milifluídica |

| Resinas en escala de grises (Grey Resin, Black Resin, White Resin) | Acabado de la superficie liso y mate Alta resolución | Modelos conceptuales Prototipado rápido Sujeciones con guía y fijaciones Herramientas de enmascaramiento |

| Color Resin | Colores personalizados Piezas brillantes y coloridas | Prototipado rápido con igualación de color, material y acabado Sujeciones con guía y fijaciones codificadas por colores Piezas de uso final con colores personalizados |

Resinas para ingeniería y fabricación

La Rigid 10K Resin es una resina con un gran contenido de vidrio para piezas industriales que deben soportar una carga considerable sin doblarse, que incluye aplicaciones para el moldeo por inyección.

Las resinas para ingeniería de Formlabs se han formulado para responder a necesidades específicas en procesos de trabajo para ingeniería y fabricación, y abren la posibilidad de nuevas aplicaciones, optimizan las operaciones y simplifican los ensayos en condiciones reales. Estos materiales están diseñados para igualar o superar las capacidades de materiales habituales del sector, como el ABS, la silicona o el PEEK. Incluyen materiales extremadamente rígidos, materiales robustos que pueden soportar impactos o materiales blandos y flexibles que se pueden doblar y flexionar a lo largo de ciclos repetidos. Los materiales especializados únicos incluyen resinas antiestáticas o ignífugas, así como materiales técnicos que no han estado accesibles anteriormente para la impresión 3D de escritorio, como la impresión 3D de verdadera cerámica y silicona.

La Flame Retardant Resin de Formlabs es un material especializado con certificación de Tarjeta Azul UL 94, pensado para crear piezas autoextinguibles y libres de halógenos.

La Silicone 40A Resin es una verdadera silicona, con propiedades mecánicas que resultan familiares a los ingenieros y a los diseñadores de productos.

| Material | Descripción | Aplicaciones |

|---|---|---|

| Resinas Tough | Materiales resistentes, funcionales y dinámicos Capaces de soportar sin romperse impactos y esfuerzos de compresión, estiramiento y flexión Varios materiales con propiedades similares a las del ABS, el PEAD, el polipropileno o el polietileno | Carcasas y bastidores Sujeciones con guía y fijaciones Conectores Prototipos de desgaste |

| Resinas Rigid | Materiales reforzados, resistentes y rígidos que resisten la flexión Gran resistencia térmica y química Ofrecen una gran estabilidad dimensional bajo carga Simula la rigidez del PEEK o los termoplásticos con relleno de vidrio y fibra de carbono | Sujeciones con guía, fijaciones y utillaje Turbinas y palas de ventilador Componentes para la circulación de fluidos y del aire Carcasas eléctricas y bastidores de automóviles |

| Resinas Flexible y Elastic | Flexibilidad de la goma, TPU o silicona Puede aguantar esfuerzos de flexión y compresión Resiste sin desgarros durante varios ciclos | Prototipado de productos de consumo Componentes flexibles para robótica Productos sanitarios y modelos anatómicos Modelos y atrezo para efectos especiales |

| Silicone 40A Resin | El primer material de impresión 3D accesible 100 % de silicona Ofrece las excelentes propiedades de la silicona fundida | Prototipos funcionales, unidades de validación y lotes pequeños de piezas de silicona Productos sanitarios personalizados Fijaciones, herramientas de enmascaramiento y moldes blandos flexibles para la fundición de uretano o de resina |

| High Temp Resin | Alta resistencia a la temperatura Alta precisión | Flujo de aire caliente, gas y fluidos Soportes, carcasas y fijaciones resistentes al calor Moldes e insertos |

| Flame Retardant Resin | Un material ignífugo, resistente al calor y a la deformación por fluencia, para entornos de interior e industriales en los que haya altas temperaturas o fuentes de ignición | Piezas del interior de aviones y automóviles Componentes protectores y componentes internos de aparatos electrónicos de consumo o del sector médico Sujeciones con guía, fijaciones y piezas de recambio personalizadas |

| ESD Resin | Un material antiestático para mejorar los procesos de trabajo de fabricación de electrónica. | Utillaje y fijaciones para la fabricación de electrónica Prototipos y componentes de uso final antiestáticos Bandejas a medida para la manipulación y el almacenamiento de los componentes |

| Resinas Polyurethane | Una durabilidad excelente a largo plazo Estables frente a la radiación UV, la temperatura y la humedad Ignifugidad, esterilizabilidad y resistencia a los productos químicos y a la abrasión | Componentes automovilísticos, aeroespaciales y de maquinaria de alto rendimiento Piezas de uso final fuertes y robustas Prototipos funcionales tenaces y más duraderos |

| Alumina 4N Resin | Cerámica técnica con un 99,99 % de alúmina pura Propiedades térmicas, mecánicas y de conductividad excelentes | Piezas de aislamiento térmico Herramientas de trabajo intensivo Componentes resistentes a los productos químicos y al desgaste |

| Clear Cast Resin | Quemado limpio Baja expansión térmica Alta precisión | Producción in situ de patrones de fundición a la cera perdida industrial para piezas metálicas de uso final |

Resinas para odontología

Las resinas para odontología de Formlabs permiten a las clínicas y laboratorios dentales fabricar rápidamente alineadores transparentes, aplicaciones biocompatibles como guías quirúrgicas o férulas e incluso aplicaciones intraorales como prótesis completas o restauraciones permanentes.

Para los profesionales de la odontología, los ecosistemas de Formlabs ofrecen un proceso de trabajo todo en uno y simplificado que promete piezas precisas en cada impresión, sin que hagan falta modificaciones ni calibraciones. Desde los grandes laboratorios y clínicas con múltiples tipos de aparatos que fabricar a operaciones más pequeñas que se especializan en indicaciones concretas, la Form 4B y el catálogo de resinas para odontología ofrecen soluciones para todos.

| Material | Descripción | Aplicaciones |

|---|---|---|

| Precision Model Resin | Un material de alta precisión para crear modelos para restauración dental que recreen un modelo digital con un margen de error igual o inferior a 100 μm en más de un 99 % de la superficie impresa | Modelos de troqueles extraíbles Modelos de coronas y puentes Modelos de recreación de implantes Modelos para diagnóstico |

| Fast Model Resin | El material para odontología más rápido de Formlabs, capaz de imprimir un modelo dental cada 49 segundos | Modelos para termoformado Modelos de aparatos de ortodoncia |

| Grey Resin | Ofrece un equilibrio entre velocidad y precisión, junto con una estética excelente | Modelos para diagnóstico Modelos para pruebas de ajuste |

| Surgical Guide Resin | Un material de impresión 3D de última generación que es esterilizable en autoclave y biocompatible para guías quirúrgicas destinadas a la colocación de implantes | Guías quirúrgicas Guías de perforación piloto Plantillas de perforación Plantillas de dimensionado de producto |

| Dental LT Clear Resin | Un material biocompatible de larga duración para férulas oclusales y férulas de descarga duras | Férulas oclusales duras Férulas de descarga duras |

| Dental LT Comfort Resin | Un material biocompatible de larga duración que se puede pulir fácilmente hasta alcanzar una gran transparencia | Férulas oclusales flexibles Férulas de descarga flexibles |

| Resinas para prótesis dentales digitales | Un material accesible y asequible para prótesis dentales biocompatibles de clase II de larga duración | Prótesis dentales finales Prótesis dental de prueba |

| Premium Teeth Resin | Un material biocompatible de clase II con relleno de nanocerámica con estética mejorada y propiedades mecánicas intraorales superiores | Dientes de prótesis dentales Prótesis dentales de prueba Restauraciones implantosoportadas de arcada completa |

| Custom Tray Resin | Una resina biocompatible de impresión rápida para cubetas de impresión personalizadas | Cubetas de impresión personalizadas |

| Temporary CB Resin | Una resina del color de los dientes disponible en cinco colores, con una adaptación marginal, resistencia y estética excelentes | Coronas Puentes Inlays Carillas Onlays |

| Permanent Crown Resin | Una resina del color de los dientes con relleno de cerámica para restauraciones de gran resistencia y larga duración, disponible en cuatro colores VITA Classical | Coronas únicas Inlays Onlays Carillas |

| IBT Flex Resin | Un material flexible y biocompatible para bandejas de cementado indirecto y guías para restauraciones directas con composites muy precisas | Bandejas de cementado indirecto Guías para restauraciones directas con composites |

| Soft Tissue Starter Pack | Un material flexible para componentes removibles de tejidos blandos | Tejidos blandos para modelos de implantes Máscaras gingivales |

Resinas médicas

Las resinas BioMed permiten a los profesionales sanitarios crear modelos anatómicos precisos, biocompatibles y personalizados; insturmental quirúrgico y productos sanitarios que mejoran la asistencia a los pacientes.

Las resinas BioMed de Formlabs están diseñadas para profesionales de la sanidad que buscan materiales médicos que sirvan para una amplia gama de aplicaciones en las que el rendimiento y la biocompatibilidad son cruciales. Los materiales de la familia de resinas BioMed se desarrollan y fabrican en unas instalaciones con certificación ISO 13485 y son compatibles con los métodos de desinfección y esterilización comunes.

| Material | Descripción | Aplicaciones |

|---|---|---|

| BioMed White Resin | Rígida y opaca, de color blanco. Aprobada para un contacto de larga duración (más de 30 días) con la piel y un contacto de corta duración (menos de 24 horas) con hueso, tejidos, dentina y membranas mucosas. | Productos sanitarios de uso final y componentes de los mismos; modelos y moldes de calibrado de implantes adaptados a los pacientes; guías de corte y perforación; herramientas y plantillas quirúrgicas; moldes, sujeciones con guía fijaciones biocompatibles; modelos anatómicos que se puedan usar en el quirófano. |

| BioMed Black Resin | Rígida, de color negro mate. Aprobada para un contacto de larga duración (más de 30 días) con la piel y un contacto de corta duración (menos de 24 horas) con membranas mucosas. | Productos sanitarios de uso final y componentes de los mismos; moldes, sujeciones con guía y fijaciones biocompatibles; piezas de uso final que requieren estar en contacto con los pacientes; productos de consumo. |

| BioMed Amber Resin | Rígida y semitransparente. Aprobada para un contacto de larga duración (más de 30 días) con la piel y un contacto de corta duración (menos de 24 horas) con hueso, tejidos, dentina y membranas mucosas. | Productos sanitarios de uso final, modelos de calibrado de implantes, guías de corte y perforación. |

| BioMed Clear Resin | Rígida y transparente. Aprobada para un contacto de larga duración con la piel (más de 30 días) o las vías de gases respiratorios y las membranas mucosas (más de 30 horas). También está aprobada para un contacto de corta duración (menos de 24 horas) con hueso, tejidos y dentina. | Productos sanitarios de uso final, incluidos productos de las vías de gases respiratorios; moldes, sujeciones con guía y fijaciones, modelos para visualización y calibrado de implantes; dispositivos de cultivo celular y bioprocedimientos. |

| BioMed Durable Resin | Resistente a los impactos, a la rotura y la abrasión. Transparente. Aprobada para un contacto de larga duración con la piel (más de 30 días) y las membranas mucosas (más de 30 horas), o un contacto de corta duración (menos de 24 horas) con hueso, tejidos, y dentina. | Instrumentos adaptados a los pacientes, instrumentos de un solo uso; productos sanitarios de uso final y componentes que requieren biocompatibilidad y resistencia a los impactos. |

| BioMed Elastic 50A Resin | Blanda y similar a la silicona. Translúcida. Aprobada para un contacto de larga duración (más de 30 días) con la piel o un contacto de corta duración (menos de 24 horas) con membranas mucosas. | Productos sanitarios cómodos que requieran un contacto de larga duración con la piel; modelos de tejidos blandos biocompatibles que los cirujanos puedan usar como referencia en el quirófano. |

| BioMed Flex 80A Resin | Similar a la goma dura. Translúcida. Aprobada para un contacto de larga duración (más de 30 días) con la piel o un contacto de corta duración (menos de 24 horas) con membranas mucosas. | Productos sanitarios y componentes de los mismos biocompatibles y flexibles; productos sanitarios que requieran un contacto de corta duración con membranas mucosas, modelos de tejidos duros para ayudar en operaciones quirúrgicas. |

Resinas para joyería

Las resinas para joyería permiten prototipar y producir joyas personalizadas.

Las resinas para joyería de Formlabs están diseñadas para reproducir con fidelidad engastes y perfiles definidos, cuerpos lisos y pulidos, y detalles superficiales delicados. Permiten a cualquier taller de joyería, desde minoristas y diseñadores que producen joyería a medida hasta las grandes fundiciones que fabrican a gran escala, producir piezas de prueba para los clientes, joyería personalizada lista para la fundición o patrones maestros para moldes de joyería reutilizables.

| Material | Descripción | Aplicaciones |

|---|---|---|

| Resinas Castable | Materiales para la fundición a la cera perdida Fáciles de fundir, con detalles complejos y fuerte mantenimiento de la forma | Joyería personalizada |

| High Temp Resin | Un material resistente a esfuerzos físicos y a las altas temperaturas para el moldeo de caucho vulcanizado | Moldes maestros para moldes reutilizables |

| Grey Resin | Un material de uso general para prototipos con alto nivel de detalle y pruebas personalizadas | Prototipado para joyería Piezas de prueba |

El sistema abierto de Formlabs

Maximiza el potencial de tu impresora 3D con la Developer Platform de Formlabs. Accede a la posibilidad de imprimir con cualquier resina fotopolimerizable a 405 nm o polvo de 1064 nm en las impresoras 3D de Formlabs, personaliza tus ajustes de impresión o crea integraciones de software.

Integrar la impresión 3D en tu empresa

Varios factores han influido en el aumento del número de empresas que están llevando la impresión 3D SLA a sus propias instalaciones. La impresión 3D SLA de alta calidad se ha vuelto más asequible, las mismas impresoras son más fiables y fáciles de usar y, a medida que se realizan avances en el campo de los materiales, nuevas aplicaciones para ellos se están volviendo posibles. Ingenieros, fabricantes, profesionales sanitarios y negocios de todos los tipos pueden ver las ventajas de contar con capacidad de impresión 3D de resina en su lugar de trabajo.

Aunque las ventajas de tener esta tecnología al alcance de la mano pueden llegar a todas las facetas de una organización, las principales ventajas son que la impresión 3D SLA in situ reduce los costes y acorta los tiempos de espera, tanto de forma interna como hacia el cliente, ayuda a controlar y a proteger las cadenas de suministro y es una tecnología escalable que puede crecer contigo.

Reduce los costes y acorta los tiempos de espera

La impresión 3D SLA puede ayudar a las empresas a eliminar los costes elevados y los largos tiempos de espera asociados con la externalización o con métodos alternativos más complicados como el mecanizado. Con la impresión 3D, no es necesario invertir en utillaje e instalaciones caras. El mismo equipamiento se puede usar para producir rápidamente geometrías distintas.

Un prototipo de un conjunto de tres piezas para un mando de videojuegos, impreso en 3D con dos materiales distintos para ofrecer un contraste de color.

Prototipado rápido: Mando para videojuegos de Battle Beaver Customs

La gran velocidad de impresión de la Form 4 permite realizar un prototipado en un mismo día en Battle Beaver Customs, ayudando a la empresa a lanzar productos nuevos al mercado con mayor rapidez y mantener la ventaja respecto a su competencia.

| Prototipo de conjunto de piezas | Externalización | Impresión 3D in situ |

|---|---|---|

| Equipamiento | - | Form 4 White Resin y Black Resin |

| Tiempo de producción | 7 días | 5 horas |

| Coste | 250 € | 15 € |

Molde impreso en 3D con la Rigid 10K Resin para una botella de 750 ml que Slice Design creó para Unilever, instalado en las abrazaderas que sujetan la cáscara del molde en la máquina. El equipo puede usar la misma ventana de proceso que con un molde piloto estándar, lo que permite someter a ensayo el proceso final de forma fiable.

Utillaje rápido: Botellas moldeadas por soplado de Unilever

Unilever y Serioplast utilizan la impresora 3D de resina para el banco de trabajo Form 3L y la Rigid 10K Resin para producir de forma rápida y eficiente moldes para el moldeo por soplado y estiramiento (SBM) capaces de soportar la presión de las máquinas industriales tradicionales para SBM.

| Remesa de producción de 200 unidades | Molde de metal mecanizado | Molde impreso en 3D |

|---|---|---|

| Equipamiento | Máquina CNC in situ o externalización | Form 3L Rigid 10K Resin |

| Tiempo de espera para los ensayos piloto | 6-8 semanas | 2 semanas |

| Coste de utillaje | 2500 - 10 000 € | 500 - 1000 € |

Calcula el tiempo y el dinero que ahorras

Prueba nuestra herramienta interactiva de rentabilidad de la inversión (ROI) para calcular cuánto tiempo y dinero puedes ahorrar al realizar impresiones 3D con una impresora 3D de Formlabs.

Controla tu cadena de suministro

La impresión 3D in situ puede tener un aspecto distinto para diferentes tipos de profesionales. Muchas grandes empresas, como Microsoft o Rivian, deciden trabajar con talleres de servicios internos, en un modelo en el que ingenieros, diseñadores y equipos de fabricación piden piezas a un laboratorio centralizado. Otras empresas, sobre todo las que están centradas en el diseño y las iteraciones y tienen un personal con mucha experiencia en CAD, prefieren un enfoque descentralizado con una impresora en el escritorio de cada diseñador. Las máquinas de escritorio accesibles y asequibles como la Form 4 hacen posible este tipo de procesos de trabajo y pueden presentar soluciones ágiles para un personal y un entorno de oficina que están en constante cambio.

Sea centralizada o descentralizada, la impresión 3D in situ da a los empleados un mayor control sobre sus procesos de trabajo y reduce los costes y las incertidumbres para toda la empresa.

Crece a medida que aumenten las necesidades de la producción

Impresoras 3D de escritorio como la Form 4 son de "enchufar y usar", así que cualquiera puede aprender a usarlas en 15 minutos.

En función del número de piezas y del volumen de impresión, una impresora 3D de pequeño formato puede amortizarse incluso en meses. Con las máquinas de pequeño formato, es posible pagar por la capacidad justa y necesaria para tu empresa y expandir la producción añadiendo más unidades a medida que crezca la demanda. Usar múltiples impresoras 3D también aporta la flexibilidad de poder imprimir piezas con diferentes materiales al mismo tiempo.

Para facilitar la gestión de múltiples impresoras 3D de resina, los clientes de Formlabs tienen acceso a dos plataformas de software. Dashboard es una plataforma de software gratuita que ayuda a monitorizar las impresoras y a optimizar la gestión. Si necesitas más capacidades o herramientas de gestión avanzadas, Fleet Control usa la automatización para asignar impresiones de forma automática y hacer que gestionar múltiples impresoras sea más eficiente.

Gestión de parques de impresoras 3D

Gestionar múltiples impresoras SLA y SLS no tiene por qué ser complicado, ya que cualquier empresa puede poner en marcha un parque de impresoras SLA y SLS en solo uno o dos días. Esta guía repasará cuatro situaciones distintas de éxito con varias impresoras para ayudarte a establecer un proceso de trabajo eficiente para cualquier tipo de pieza o volumen de producción.

Empieza a trabajar con la impresión 3D SLA

La Form 4 y la Form 4L son impresoras 3D MSLA increíblemente rápidas que combinan un catálogo de materiales líder en el sector, procesos de trabajo sencillos y un motor de impresión fiable y preciso.

Formlabs ofrece impresoras 3D SLA para el escritorio y el banco de trabajo que son rápidas y asequibles y producen piezas de alta calidad con una amplia gama de propiedades en sus materiales. El ecosistema de impresión 3D con resina de Formlabs está diseñado para ser fácil de usar y requerir tan pocas intervenciones de los usuarios como sea posible.

Para seguir explorando la impresión 3D SLA, empieza por examinar de primera mano la calidad del proceso: solicita una muestra gratuita de una pieza impresa en 3D con el material que desees y la enviaremos directamente a tu puerta.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.