Comparaison des imprimantes 3D de bureau Formlabs : des exemples réels de nos clients pour illustrer les différences

Nous avons lancé l'année dernière l'imprimante Form 3, qui fonctionne avec le procédé Low Force Stereolithography (LFS). L'une des premières questions de la part de nos utilisateurs a été : en quoi la Form 3 est meilleure que la Form 2 et d'autres imprimantes stéréolithographiques ?

Nous avons demandé à quelques-uns de nos Ambassadeurs de nous parler de leur impression la plus difficile et voici comment la Form 3 est arrivée en première place. Les ambassadeurs Formlabs sont des utilisateurs aguerris de l'impression 3D, reconnus au niveau mondial car ils utilisent les produits et services Formlabs pour repousser les limites, donner vie à leurs idées et créer de nouvelles solutions pour des problèmes existants.

« Le modèle réalisé avec la Form 3 présente une finition de surface infiniment meilleure. »

- April Krivoniak, Ingénieur biomédical à UPMC

Pour connaitre les résultats obtenus avec la Form 3, voici les impressions que nous avons choisies.

Un plastron de costume de science-fiction

En 2015, nous avons écrit un article sur la façon dont la science fiction avait inspiré la réalisation d'un article de mode imprimé en 3D. Le domaine des objets de technologie portable s'ouvre de plus en plus à l'impression 3D et le marché est parvenu à maturité depuis qu'Aiman Akhtar a imprimé ce plastron sur une Form 1+. Quatre ans plus tard, Aiman a voulu reprendre ce plastron si complexe pour voir comment fonctionnerait la Form 3.

« Ce modèles est pratiquement impossible à sculpter, à mouler ou à réaliser à la cire perdue. Il ne peut être réaliser que par impression 3D de grande qualité. »

Aiman Akhtar

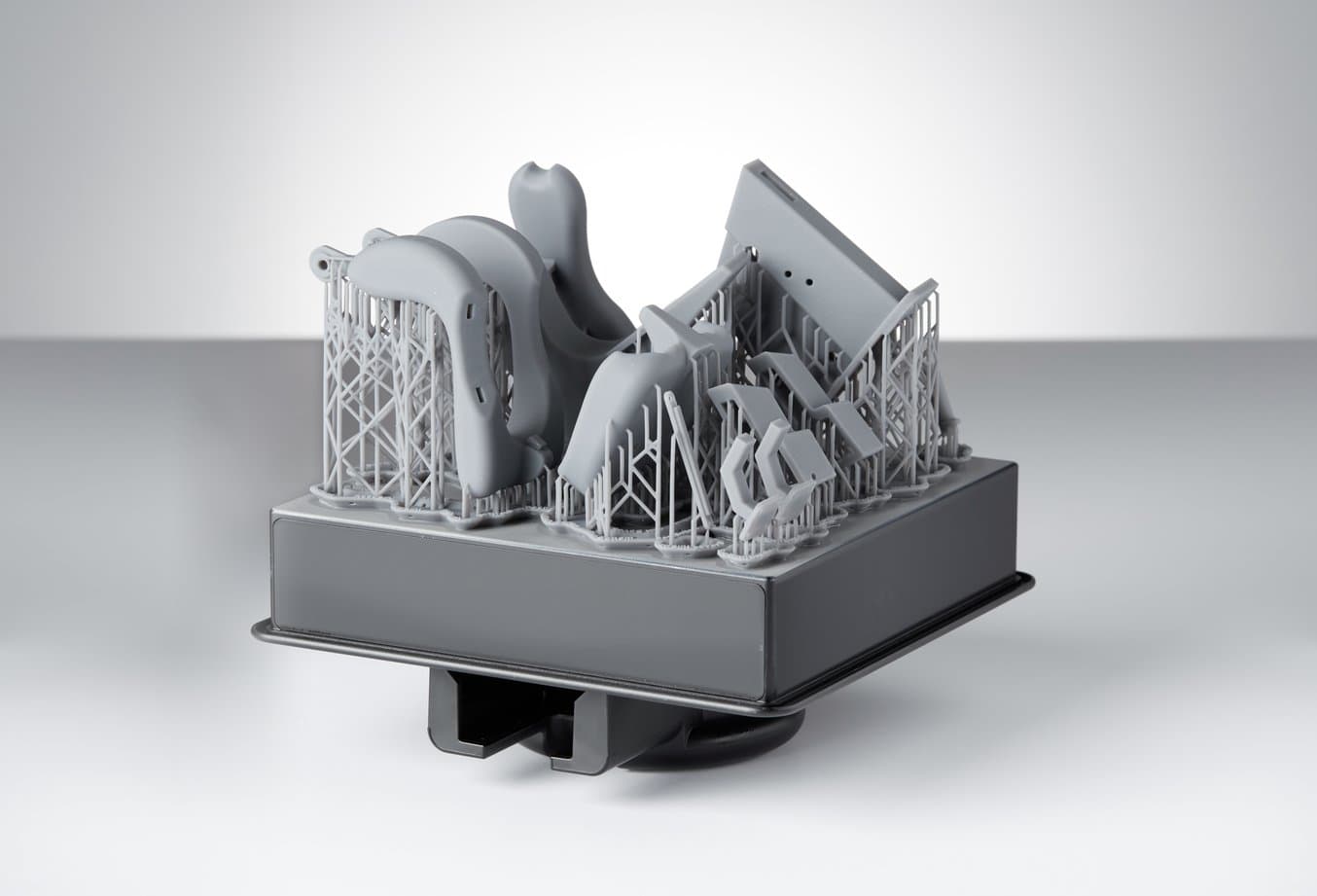

La pièce avec ses supports encore intacts.

Le plastron original s'est cassé à un moment donné. Aiman a tenté de le réimprimer sur la Form 2, mais il n'a pas réussi. Il a réussi à réaliser l'impression à 100 microns sur la Form 3 avec un minimum de problèmes. Comme l'original avait été imprimé à 50 microns, Aiman a pensé que la qualité s'en ressentirait. Au contraire, Aiman a trouvé que la qualité de l'impression sur la Form 3 était supérieure. Il était stupéfait de la netteté du modèle.

« J'ai l'impression que la Form 3 est bien supérieure aux deux autres appareils et que la technique d'impression LFS est réellement une avancée énorme en termes de fiabilité et de qualité finale. »

Pour ses impressions de grande taille, Aiman utilise une pince coupante et un couteau pour supprimer les supports, avec soin pour ne pas abîmer les pièces. Éliminer les supports peut parfois endommager la pièce et demander plus de temps de post-traitement pour la réparer. C'est souvent la partie la plus frustrante de toute l'impression 3D. Avec la pièce imprimée sur la Form 3, il a pu enlever les supports à la main, sans traces ni imperfections.

« J'ai utilisé tous les appareils Formlabs et la Form 3 semble être, de loin, la meilleure en termes de qualité et de fiabilité.

Alors que Aiman était surtout intéressé de savoir si l'impression fonctionnerait sur la Form 3, c'est la facilité avec laquelle il a pu enlever les supports qui l'a le plus impressionné. Il utilise souvent la Form 2 pour de nombreux projets, comme des maquettes de concepts artistiques, le prototypage de jouets et la réalisation d'objets fonctionnels. La Form 3 va probablement améliorée les impressions de tous ces processus de travail, en réduisant les erreurs et en améliorant la qualité.

Pièces complètement transparentes avec cavités internes, en ingénierie biomédicale

April Krivoniak, ingénieur biomédical à UPMC, imprime des modèles complexes que les docteurs utilisent en chirurgie pour planifier et faire des répétitions d'interventions, enseigner aux internes et aux étudiants, et informer leurs patients, mais aussi pour affiner des instruments spécifiques aux patients. Elle travaille aussi avec des docteurs pour élaborer de nouvelles applications.

« Ce sont Clear Resin et Dental SG Resin qui ont le plus influencé mon travail. En imprimant en Clear Resin des structures anatomiques creuses qui s'assemblent, je peux remplir les cavités de peinture pour obtenir des modèles anatomiques tout en couleur, et ce, à bien moindre frais qu'avec des matériaux Polyjet. En imprimant avec Dental SG Resin, je peux fournir aux chirurgiens des modèles anatomiques qui peuvent être stérilisés et utilisés pour évaluer la taille de dispositifs orthopédiques, ou encore essayer des instruments achetés dans le commerce, à temps pour la procédure. »

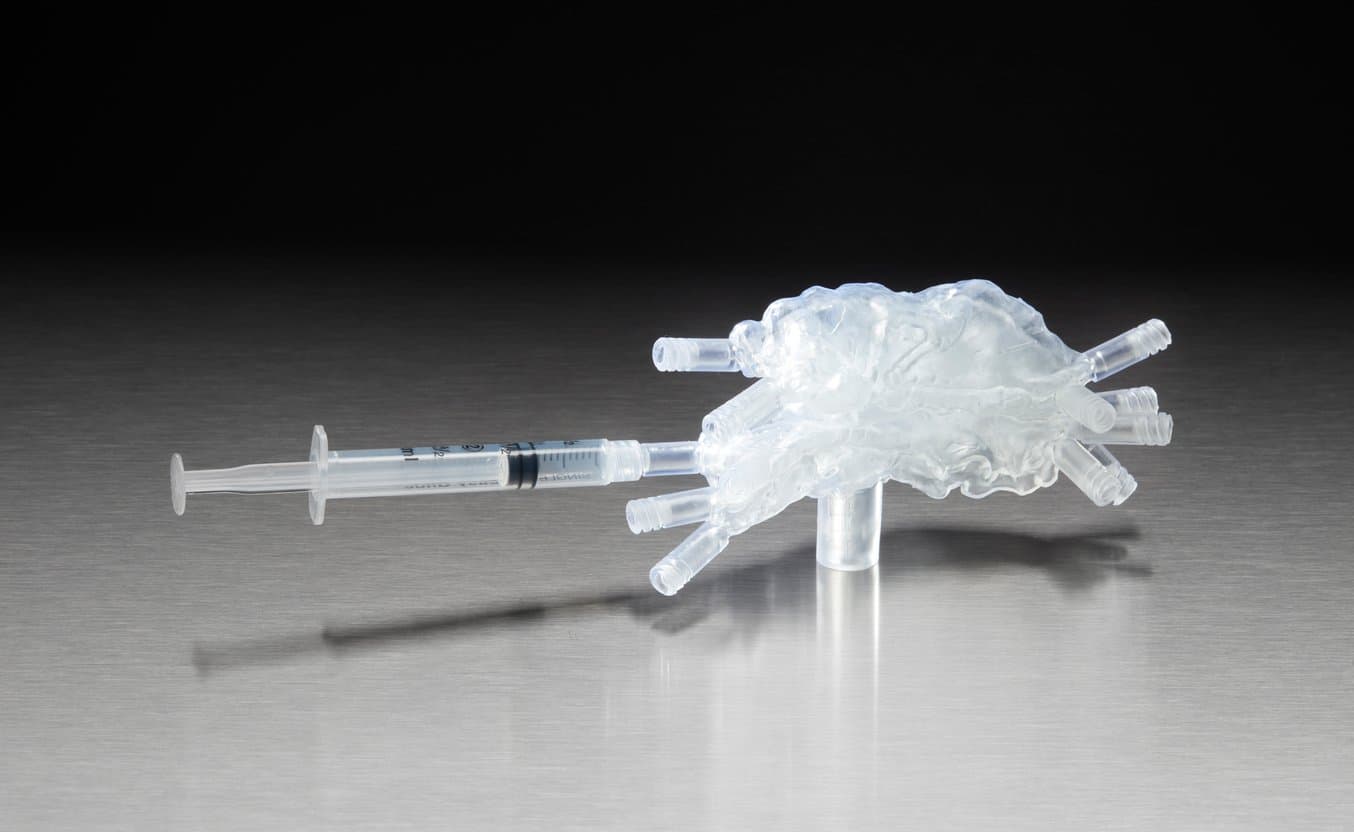

April nous a envoyé un modèle fictif complexe d'un cerveau, un véritable défi pour la Form 2. Il faut souvent plusieurs essais, en changeant l'épaisseur des parois, les types d'ajustement et en jouant avec différentes orientations pour réussir une bonne impression. L'équipe a également essayé d'imprimer le modèle de cerveau sur une imprimante 3D SLA Viper, un appareil industriel classique, dont le coût est de l'ordre de douze fois celui des imprimantes 3D Formlabs.

La Form 3 a été capable d'imprimer le modèle avec moins de structures de support, ce qui est très important pour des modèles médicaux complexes. En effet, le risque de fissuration et d'endommagement des cavités internes fragiles est bien moindre. Les modèles en Clear Resin bénéficient de grands progrès impression avec la Form 3, leur finition de surface et leur transparence étant bien plus élevées.

« Lorsque la finition de surface est importante, nous comptons sur la Form 3 pour produire les modèles. »

April Krivoniak

Le modèles imprimé en Clear Resin sur la Form 3 est bien plus transparent.

April est convaincue que la Form 3 est le bon outil pour imprimer des modèles médicaux complexes. Elle dit que l'appareil donne plus de confiance à son équipe dans leurs efforts à obtenir des impressions délicates, présentant des cavités plus petites et des modèles pour lesquels la finition de surface est importante.

Gagner du temps sur le post-traitement de maquettes de train très détaillées

Nous avons récemment parlé de Matt Schmotzer et de ses trains imprimés en 3D. Dans cet article, nous avons examiné la façon dont il a combiné l'impression par dépôt de filament fondu (FDM) et par SLA, et brièvement décrit les pièces de très haut niveau de détail requises pour ces modèles.

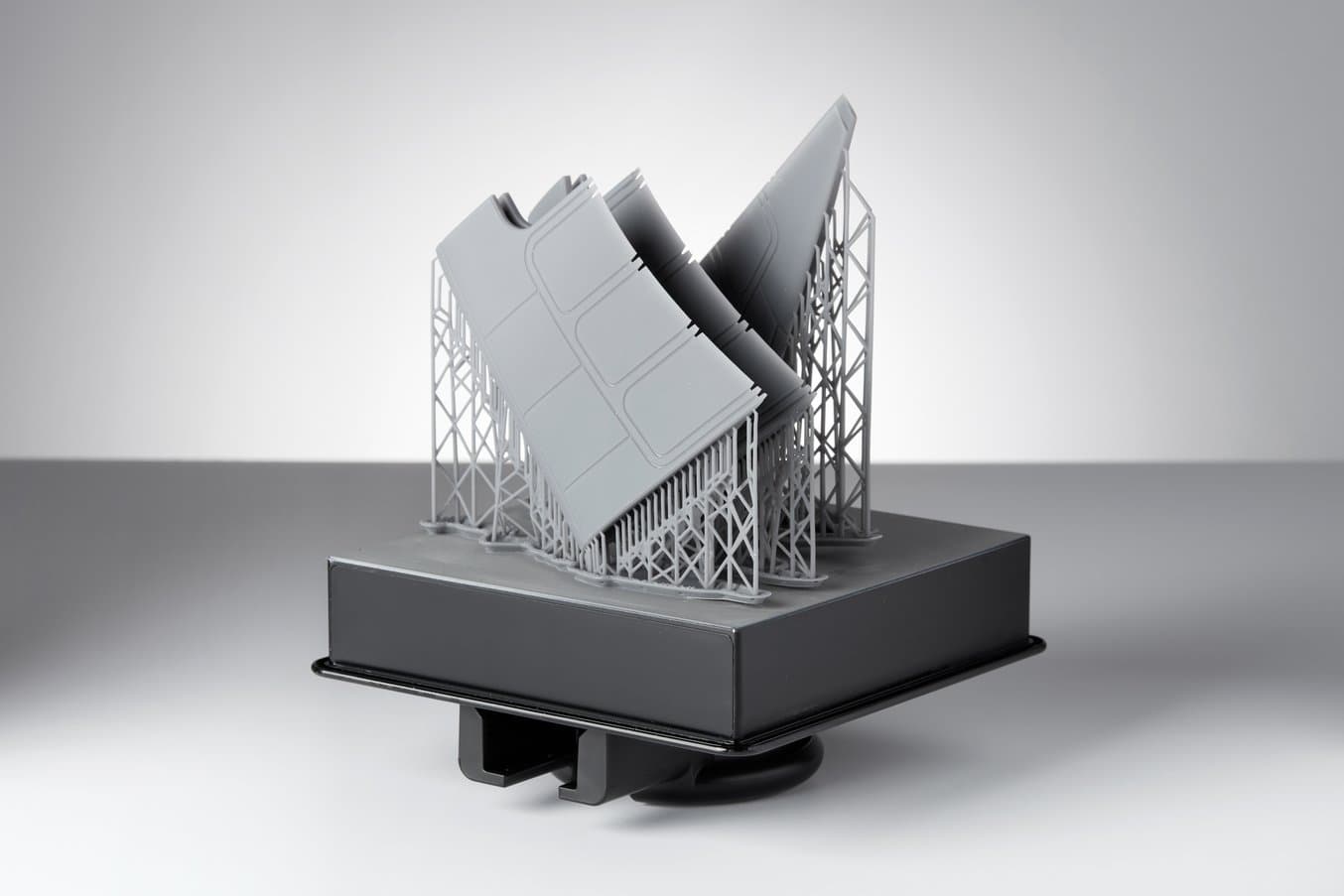

Matt était curieux de voir comment la Form 3 réaliserait les pièces fonctionnelles de ses trains, notamment les sièges et les pièces internes. Matt a eu des difficultés pour imprimer ces pièces sur une imprimante FDM, ainsi que sur des imprimantes SLA comme la Form 2. Comme ces pièces sont petites et très détaillées, enlever leurs supports est difficile et peut affecter l'esthétique, et demande un post-traitement supplémentaire.

Les impressions sur la Form 3 requièrent un minimum de supports, et ils sont faciles à supprimer même sur les plus petites pièces. Le processus d'élimination des supports a laissé le minimum de traces, ce qui a réduit le temps de traitement avant l'assemblage du train.

Petites pièces utilisées pour les maquettes de trains.

Matt reconnait que l'aspect des pièces imprimées sur la Form 3 l'a convaincu du procédé LFS. Les détails ressortaient mieux qu'avec la Form 2 et la durée de nettoyage était bien moindre. Selon ses propres termes, cet appareil tire le meilleur des deux techniques, du fait de la haute résolution des pièces, qui passent plus rapidement de la plateforme de fabrication à leur utilisation qu'avec d'autres imprimantes SLA comme la Form 2.

« La Form 3 a vraiment dépassé toutes les imprimantes FDM ou SLS que j'avais utilisées auparavant. Vous ne voyez plus la segmentation que donnent les appareils FDM et SLS avec lesquels j'avais déjà travaillé.

Matt Schmotzer

Examinez la Form 3 par vous-même

La Form 3, fonctionnant avec la technique LFS, est la meilleure imprimante SLA de bureau actuellement sur le marché. Dans tous les essais présentés par nos utilisateurs, l'appareil a relevé les défis. Souhaitez-vous voir par vous-même ce que donne la Form 3 ? Commander un échantillon gratuit

Demander un échantillon gratuit

D'autres impressions de nos ambassadeurs sur la Form 3

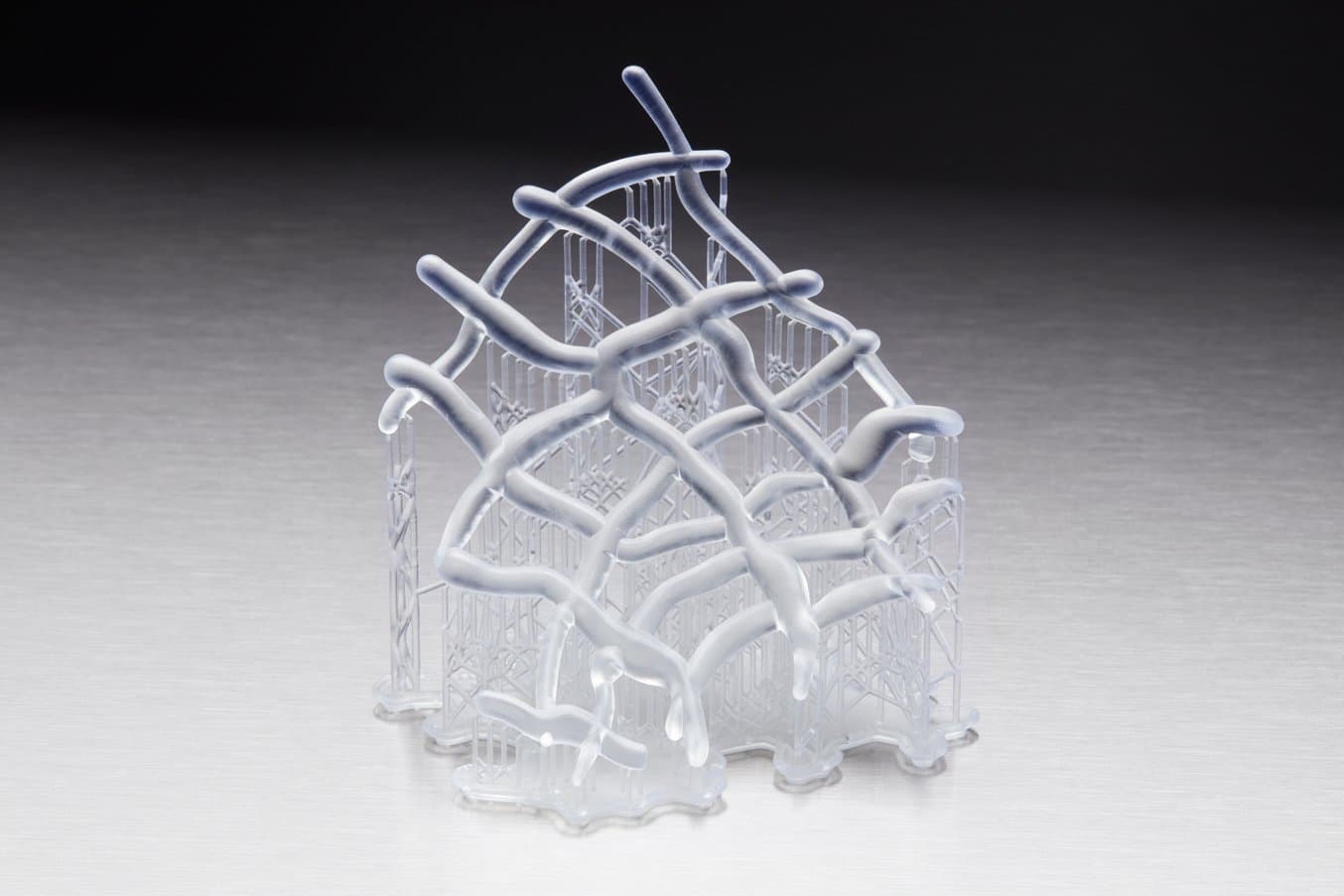

Une œuvre d'art réalisée en Clear Resin par Leah Aegerter, Anderson Ranch Arts Center

Conception sur mesure d'un bijou en corail par Jocelyn DeSisto, Conception Lot28

Ailes du Sun Chaser réalisées par Lance Winkel, Université de Californie du Sud