Guide des outils de masquage imprimés en 3D pour la peinture, le revêtement et bien plus encore

Le masquage, ou la couverture stratégique de certaines zones au cours d'une étape de traitement telle que la peinture, le sablage ou la métallisation, est généralement une étape demandant beaucoup de main-d'œuvre et ne tolérant qu'une faible marge d'erreur. L'impression 3D offre un moyen rentable de créer des masques personnalisés qui peuvent s'adapter à des géométries complexes et être utilisés de nombreuses fois, réduisant ainsi le nombre d'heures de travail manuel au cours des processus de post-traitement.

Les technologies d'impression 3D stéréolithographique (SLA) et à frittage sélectif par laser (SLS) peuvent toutes deux être utilisées pour fabriquer des outils de masquage, et chacune présente des avantages uniques. Dans ce guide, nous décrirons les points à prendre en compte lors de la création de masques, comment choisir une technologie d'impression 3D qui convient à votre flux de travail, et nous donnerons plusieurs exemples de clients qui ont réussi à finir leurs pièces à l'aide de masques imprimés en 3D.

Qu'est-ce que le masquage ?

Le masquage est la couverture stratégique de certaines zones d'une pièce qui doivent rester exemptes de tout revêtement, peinture, métallisation ou autre processus de finition de surface. Ces zones peuvent devoir rester intactes pour plusieurs raisons : elles peuvent devoir être conductrices d'électricité, accueillir une fixation pour un assemblage, ou encore être revêtues d'un autre matériau ou d'une autre couleur. Les masques sont donc des aides à la fabrication qui peuvent être personnalisées et fabriquées pour correspondre à chaque pièce finale, ou créées une seule fois et utilisées lorsque chaque pièce passe par le processus de finition.

Même dans les secteurs où une grande partie du processus de finition est automatisée, comme dans l'industrie automobile, le masquage est encore souvent effectué à la main avec du ruban adhésif et du papier. Photo credit: mirka.com

Aperçu

Les processus de revêtement, de peinture ou de métallisation peuvent améliorer considérablement la fonctionnalité et l'apparence des pièces utilisées dans n'importe quelle industrie, mais ces processus impliquent souvent des étapes supplémentaires, dont l'une est le masquage. Le masquage est la couverture stratégique de certaines zones d'une pièce qui doivent rester exemptes de tout revêtement. Cette zone peut devoir rester intacte pour de multiples raisons : elle peut devoir être conductrice d'électricité, accueillir une fixation pour un assemblage, ou encore être revêtue d'un autre matériau ou d'une autre couleur, entre autres.

Les processus de masquage traditionnels comprennent la mesure et la découpe manuelles du ruban de masquage, l'usinage de masques en métal ou en plastique, ou parfois le revêtement d'une pièce entière, puis l'usinage ou le grattage du revêtement dans la zone désignée. Bien qu'ils utilisent des matériaux bon marché, les flux de travail liés à l'application de bandes adhésives sont extrêmement gourmands en main-d'œuvre et peuvent ajouter des minutes de travail pour chaque pièce sur une ligne de production. Les masques usinés peuvent être utilisés à plusieurs reprises, mais leur fabrication est coûteuse et le processus d'usinage limite leur géométrie.

Les masques sont une application idéale pour l'impression 3D : ils sont souvent nécessaires pour produire de petites séries et ont souvent des formes très spécifiques afin de ne couvrir que certaines zones au centre, sur les bords ou sur une partie spécifique d'une pièce plus grande. De nombreux types de revêtements sont compatibles avec les masques imprimés en 3D, notamment le Cerakote, l'aérographie, la peinture par pulvérisation, le revêtement par poudre à basse température et UV, la métallisation sous vide et même des processus soustractifs tels que le sablage, où le masque couvre une zone désignée pour préserver le revêtement ou la finition de la surface qu'elle possède déjà. Les masques imprimés en 3D peuvent être produits avec moins de main-d'œuvre, offrent une plus grande répétabilité et simplifient de nombreuses tâches de masquage complexes. La technologie peut également être utilisée pour prototyper et tester la conception d'un masque avant d'usiner un masque en métal si cela est absolument nécessaire pour les tolérances de température.

Considérations sur les masques imprimés en 3D

Plusieurs facteurs doivent être pris en compte lorsque vous choisissez un matériau pour la production de masques. Ces facteurs sont les exigences mécaniques et chimiques, l'adaptation de la pièce et les exigences de production.

-

La température : Le facteur limitant le plus important pour le masquage imprimé en 3D est la température. Certains revêtements, tels que les revêtements en poudre, durcissent à des températures supérieures à 238 °C. Pour sélectionner le matériau d'impression 3D le plus approprié à une application, consultez sa fiche technique pour connaître sa température de fléchissement sous charge avant de l'utiliser dans un processus de revêtement. High Temp Resin de Formlabs résiste à des températures allant jusqu'à 238 °C et convient donc à de nombreux procédés de revêtement en poudre à plus basse température.

-

Abrasivité : certains procédés de finition tels que le sablage ou le polissage par vibration sont soustractifs, de sorte que l'utilisation d'outils de masquage permet de protéger le revêtement de certaines surfaces, plutôt que de les mettre à nu. Ces procédés sont plus abrasifs et les masques doivent être fabriqués à partir de matériaux capables de résister aux forces de l'agent utilisé, comme les pastilles de céramique ou les coquilles de noix. Dans ce cas, utilisez un matériau plus dur tel que Rigid 10K Resin pour les pièces SLA ou Nylon 12 GF Powder pour les pièces SLS.

-

Utilisation de solutions : de nombreux revêtements nécessitent également des solutions, qui peuvent être basiques ou acides. Si une solution acide ou basique fait partie du processus de traitement, veillez à comparer la fiche technique avec les exigences chimiques. Certaines résines SLA de Formlabs sont plus performantes que d'autres lorsqu'elles sont immergées dans différentes solutions. Si une solution acide fait partie de votre flux de travail, envisagez d'utiliser Tough 1500 Resin ou Rigid 10K Resin. L'ensemble des fiches techniques des matériaux de Formlabs est disponible sur notre site web.

-

Ajustement de la pièce : les matériaux Formlabs SLA et SLS offrent une gamme de conformité et de rigidité. La création de masques limite souvent les possibilités d'essai de nouveaux matériaux, car l'usinage ou le moulage de pièces est trop coûteux pour des essais ponctuels. Le fait de disposer d'une imprimante 3D élargit les possibilités de matériaux pour les masques : vous pouvez essayer plusieurs matériaux pour un très faible coût par pièce.

Pour le SLA de Formlabs, l'ajustement par pression peut être facilement réalisé avec un matériau comme la Tough 1000 Resin. Pour les imprimantes SLS, Nylon 11 Powder est une bonne option pour des pièces légèrement flexibles utilisées de façon répétée. Pour les masques nécessitant un module de flexion plus élevé, Rigid 10K Resin ou Nylon 12 Powder sont d'excellentes options. L'accessibilité des plateformes SLA et SLS de Formlabs permet aux entreprises d'essayer plusieurs matériaux et de trouver celui qui convient le mieux à leur flux de travail. Ensuite, lorsque la pièce finale change et qu'un nouveau module est nécessaire, les entreprises peuvent à nouveau changer de matériau de masquage, sans avoir à investir des milliers d'euros dans l'outillage. -

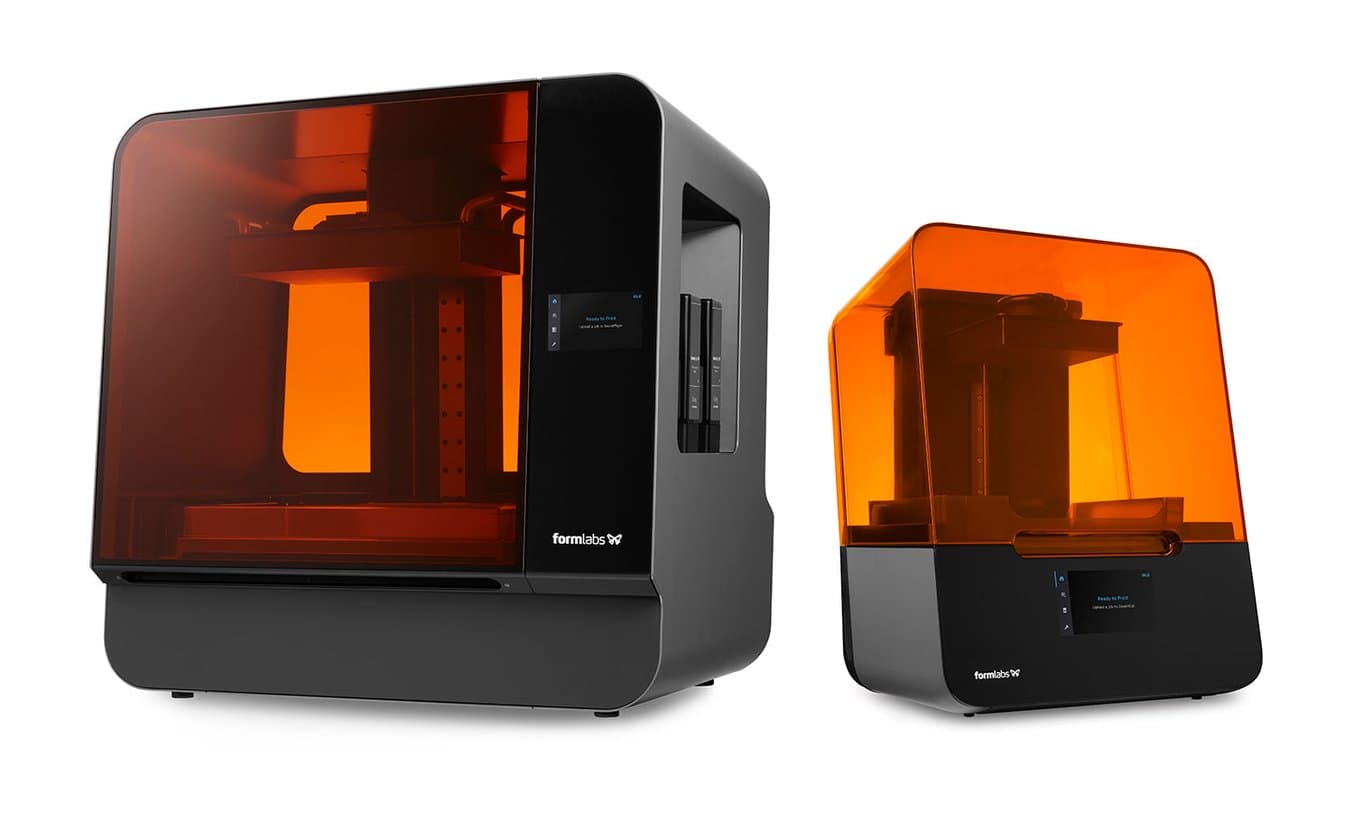

Exigences de production : certaines applications de masquage ne nécessitent qu'un ou deux masques, tandis que d'autres requièrent autant de masques que de pièces. Les imprimantes SLA de Formlabs, la Form 3+ et la Form 3L, sont un excellent choix pour la production de petites quantités de masques, par exemple pour les procédés soustractifs, où seules quelques pièces peuvent être produites à la fois. L'imprimante SLS Fuse 1+ 30W est mieux adaptée aux volumes de masques plus importants, car elle permet d'empiler verticalement plusieurs pièces au cours d'une même impression. Pour des applications telles que la peinture automatisée ou le revêtement de Cerakote avec un robot, où des dizaines ou des centaines de pièces peuvent être finies en même temps, l'impression de plus grandes quantités de masques avec une imprimante 3D SLS est une meilleure option.

Technologies SLA et SLS pour le masquage

SLA: Form 3+ et Form 3L

Les imprimantes SLA de Formlabs, la Form 3+ de bureau et la Form 3L d'atelier, offrent une large gamme d'options de matériaux, des délais d'exécution rapides, une haute résolution et un volume d'impression grand format.

La polyvalence des imprimantes SLA de Formlabs est un autre avantage : avec une gamme de plus de 40 résines, les utilisateurs peuvent sélectionner un matériau dont les propriétés sont parfaitement adaptées à leurs besoins. Les résines vont des matériaux souples comme Elastic 50A Resin, parfaite pour des masques qui simulent le silicone, à d'autres plus rigides comme Rigid 10K Resin. Formlabs propose également des matériaux spécialisés offrant une meilleure conductivité ou une plus grande résistance à la température. ESD Resin dissipe efficacement les décharges électrostatiques et protège les composants électroniques pendant les processus d'assemblage et de fabrication. High Temp Resin peut se fixer solidement aux pièces sans se déformer, même à des températures allant jusqu'à 238 °C.

| Résine | Point fort | TFC |

|---|---|---|

| Draft Resin | Vitesse d'impression très élevée. Cette résine est un excellent choix pour imprimer rapidement lorsque la tolérance n'est pas une préoccupation majeure. | 57 ℃ |

| Durable Resin | Conforme et très résistant aux chocs. Un bon choix lorsqu'on recherche des ajustements serrés, des ajustements à la presse ou une grande flexibilité/conformité autour des caractéristiques. | 41 ℃ |

| Tough 1500 Resin | Plus rigide que Durable Resin, mais néanmoins plus souple. | 52 ℃ |

| Rigid 10K Resin | Résine très rigide, excellent choix pour des masques avec des raccords coulissants ou des bords tranchants. Peut également être un bon choix pour les processus abrasifs. | 218 ℃ |

| High Temp Resin | High Temp Resin de Formlabs est une bonne option pour tous les procédés nécessitant une polymérisation à haute température. | 238 ℃ |

| Elastic 50A Resin | Matériau avec la dureté Shore la plus basse. Elastic 50A Resin est une bonne option lorsque la conformité est la principale préoccupation. | N/A |

La haute résolution des imprimantes Form 3+ et Form 3L de Formlabs permet d'obtenir des tolérances serrées, de sorte que les masques s'adaptent correctement et restent bien ajustés à la pièce pendant tout le processus de finition. De nombreuses pièces de masquage sont conçues pour s'adapter à un bord étroit ou pour tracer des formes organiques sur une pièce, ce qui nécessite une grande précision dimensionnelle. Les imprimantes SLA de Formlabs ont une hauteur de couche de 25 microns et des tolérances de +/- 15 microns pour de nombreux matériaux. Si des détails nets, des coins et des lignes précises sont nécessaires, les masques imprimés par SLA sont la meilleure option.

SLS : Imprimantes de la série Fuse

Les avantages des imprimantes SLS de la série Fuse sont leur capacité de produire des lots entiers, la durabilité et la robustesse des poudres SLS, et l'absence de post-traitement. L'empilement vertical dans les chambres de fabrication de la série Fuse permet d'imprimer des dizaines ou des centaines de pièces en même temps, ce qui rend ces masques idéaux pour des applications telles que le revêtement de Cerakote, où les bras robotiques peuvent revêtir des centaines de pièces à la fois.

Les poudres SLS de Formlabs, qui comprennent quatre matériaux en nylon différents et une poudre de TPU, sont des matériaux de fabrication éprouvés qui offrent une résistance et une robustesse fiables. En règle générale, les matériaux en nylon présentent une bonne compatibilité chimique. En raison de leur structure semi-cristalline, les matériaux en nylon résistent bien au pétrole, à l'acétone et aux graisses à base de silicone, et sont moins susceptibles de se fissurer sous l'effet de l'environnement.

Pour en savoir plus sur la compatibilité du nylon avec les solvants, cliquez ici.

| Poudre | Point fort | TFC |

|---|---|---|

| Nylon 12 Powder | Option de matériau SLS la moins chère avec un taux de rafraîchissement élevé. Plus rigide et plus résistante à la chaleur que Nylon 11 Powder, avec une meilleure résistance à la flexion. Si les masques nécessitent un composant rigide ou si vous souhaitez minimiser les coûts de production, choisissez Nylon 12 Powder. | 171 ℃ |

| Nylon 11 Powder | Matériau très performant avec une grande résistance aux chocs, de bonnes performances sur des éléments fins et un haut degré de ductilité. Nylon 11 Powder est un excellent choix pour des masques SLS conformes ou des masques nécessitant des caractéristiques très fines. | 182 ℃ |

| Nylon 11 CF Powder | Propriétés des matériaux supérieures. Nylon 11 CF Powder a beaucoup à offrir si l'on veut produire un masque rigide avec une grande résistance à l'impact et une haute TFC, en particulier sous l'effet de la force. | 188 ℃ |

| TPU 90A Powder | Un matériau SLS élastomère, permettant de réaliser des composants flexibles avec une grande liberté de conception. Le TPU est idéal pour les joints, les bouchons et les couvercles souples. | 94 ℃ |

Le lit de poudre autoportant de ces imprimantes élimine le besoin de supports, ce qui rend l'utilisation du matériau plus efficace, simplifie le post-traitement et évite de devoir retirer les supports. L'impression sans support permet également d'obtenir des géométries complexes, telles que des surplombs, des formes en treillis ou des canaux internes, qui ne peuvent pas être facilement produites par d'autres moyens.

Étude de cas : NIC Industries (Cerakote), combinaison de masques et de fixations pour l'impression SLS

NIC Industries, le fabricant du Cerakote, utilise depuis longtemps des masques imprimés en 3D. Il les trouve particulièrement utiles quand leur robot Cerakote doit revêtir de grandes quantités de pièces.

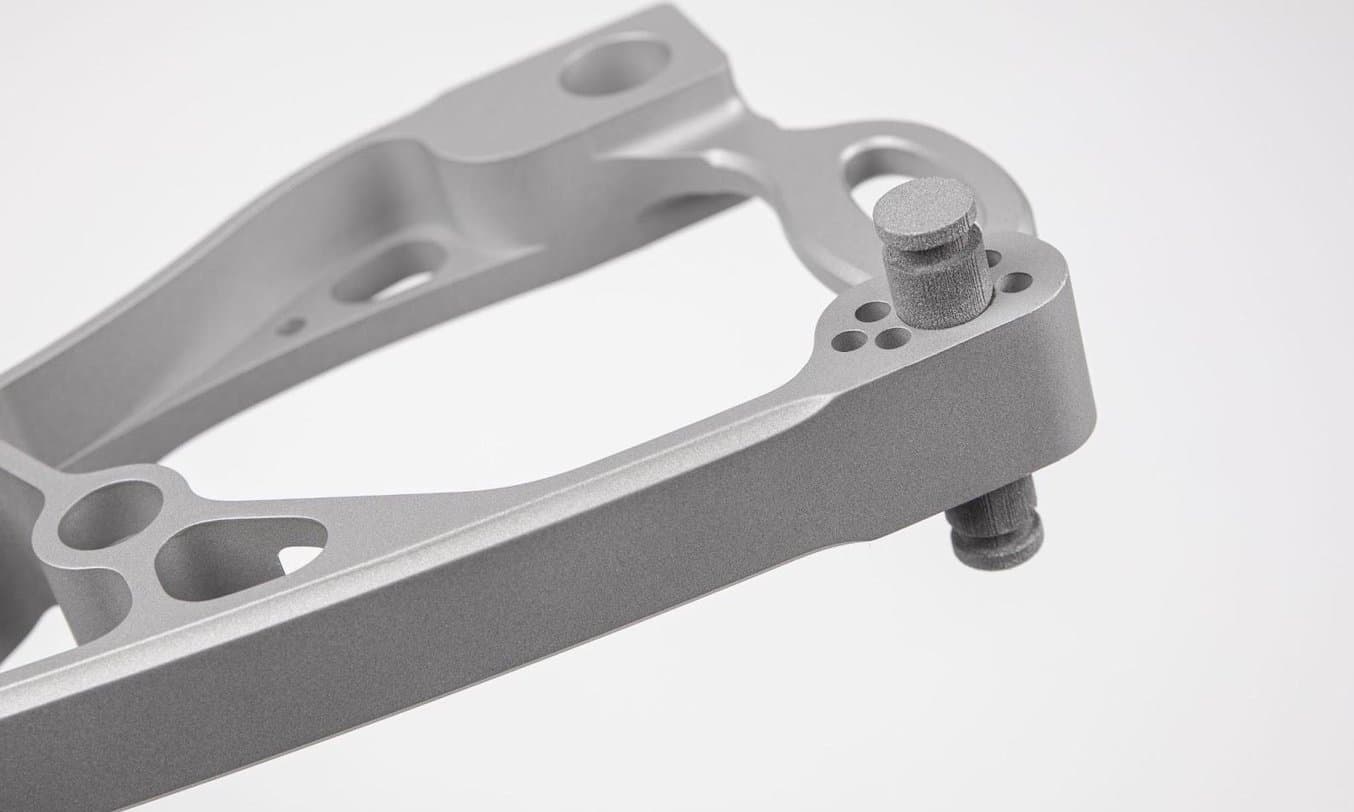

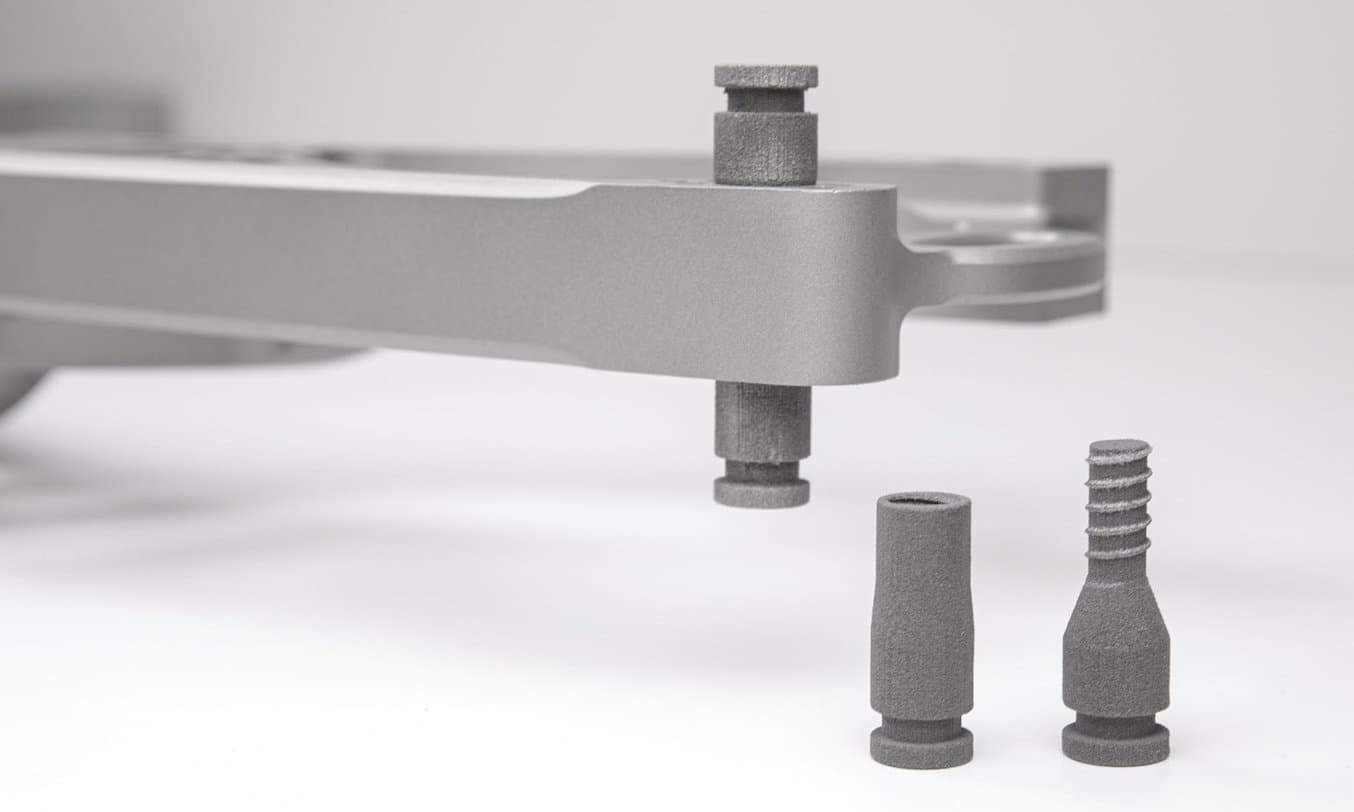

Dans le cas d'un lot d'échantillons, ils ont travaillé avec Formlabs pour produire 1000 masques imprimés en 3D SLS servant à masquer rapidement et efficacement certaines surfaces. Les masques ont été imprimés avec Nylon 12 Powder sur l'imprimante SLS Fuse 1+ 30W et ont servi à couvrir l'intérieur d'un assemblage de produit final en deux parties afin d'éviter une surcouche de peinture et d'assurer une ligne de séparation claire entre les couleurs. Les masques servent également à fixer la pièce au robot, ce qui permet d'obtenir un rendement élevé et un revêtement homogène.

Masque SLS imprimé en 3D et fixation (à gauche), masques imprimés en 3D et fixés pour permettre au robot de revêtir (au centre), et échantillon en deux parties de pièce SLS imprimé en 3D, revêtu avec du Cerakote H-Series (à droite).

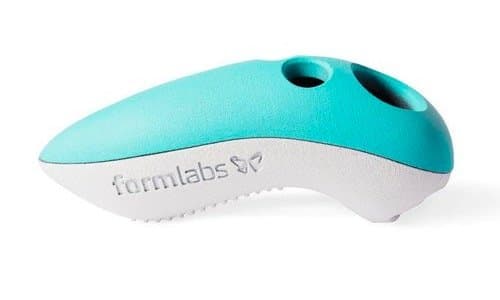

Sur une autre pièce, NIC Industries a dû post-traiter cette poignée en protégeant le canal intérieur d'un filet de vis pendant la phase de revêtement avant l'assemblage final. Avant l'application du Cerakote, NIC Industries a conçu et imprimé en 3D un masque pour protéger les surfaces intérieures de cette poignée. Ils ont conçu un masque de type bouchon qui s'insère dans le filetage de la vis et empêche tout matériau de revêtement de pénétrer dans la cavité afin de garantir un filetage lisse dans l'assemblage final. Les bouchons se retirent, se compriment facilement et sont capables de résister à des centaines de revêtements.

Masque en deux parties imprimé en 3D avec Nylon 12 Powder pour la poignée

Poignée et masque imprimé en 3D assemblés

Étude de cas : Productive Plastics : Guide du pochoir imprimé par SLS

Productive Plastics est un thermoformeur industriel qui utilise des imprimantes SLS de la série Fuse pour fabriquer toute une série d'aides à la fabrication. Pendant la phase de peinture, ils utilisent du ruban adhésif pour couvrir une surface cuivrée et la protéger de la peinture. Ils ont dû découper le reste du ruban et tracer l'extérieur de la surface du cuivre avec précision, ce qui a pris plusieurs minutes.

Grâce à un masque imprimé en 3D qui s'adapte parfaitement à la surface cuivrée, ils peuvent rapidement réaliser un pochoir autour du masque et retirer le ruban adhésif inutile, sans craindre d'endommager le cuivre.

Pendant la première étape, le ruban adhésif recouvre une grande partie de la pièce. Pendant la deuxième, la pièce imprimée en 3D sert de pochoir autour duquel un technicien découpera le reste du ruban adhésif, de sorte que la partie revêtue reste exempte de peinture, tandis que le reste de la surface est peint en noir.

Les masques imprimés en 3D réduisent les coûts et améliorent le rendement

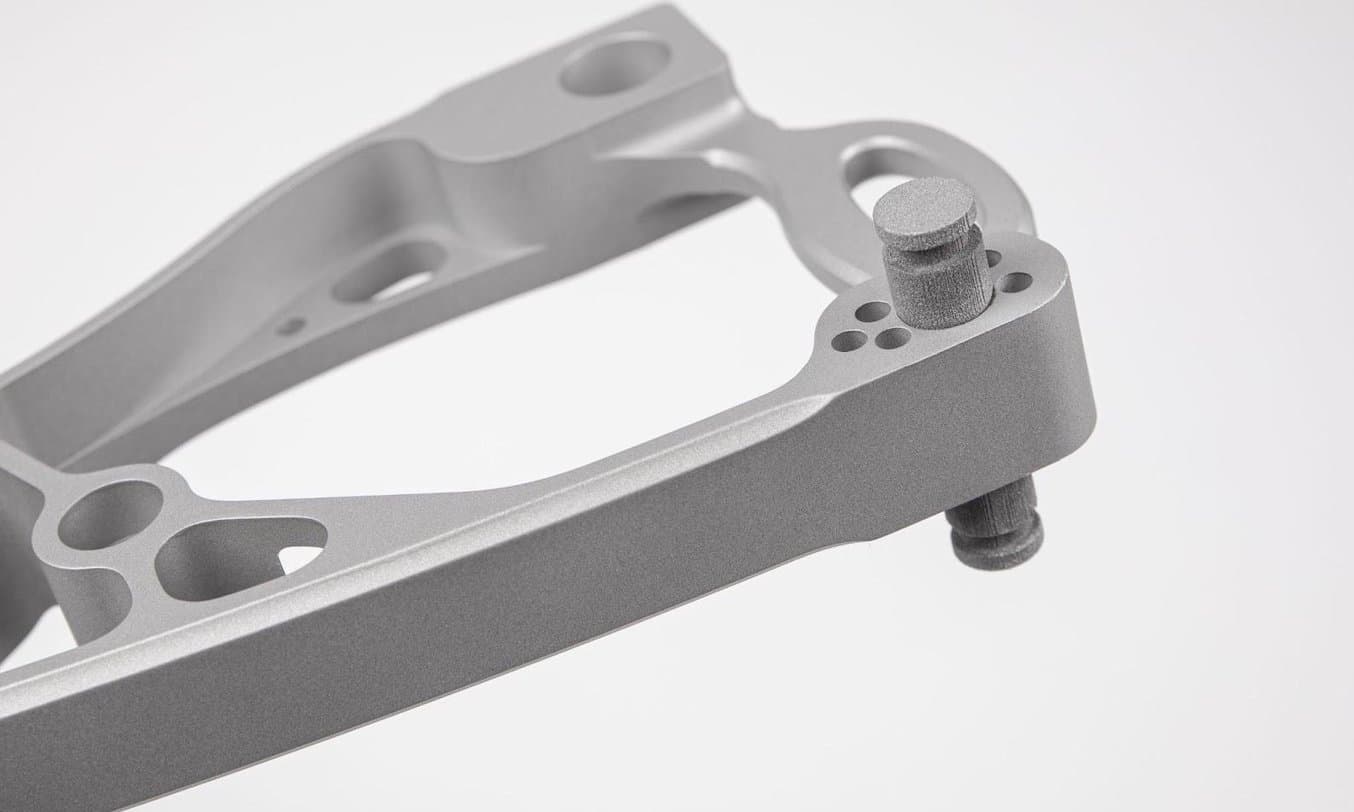

Cet exemple de masque imprimé en 3D et destiné à un petit boîtier de pompe démontre la rentabilité des pièces de masquage imprimées en 3D, à la fois sur des imprimantes SLS et SLA. Les surfaces intérieures du boîtier de la pompe (gris) doivent être masquées avant l'application du revêtement. La surface intérieure est masquée par une pièce en Nylon 12 Powder (noire) imprimée sur l'imprimante SLS Fuse 1+ 30W. Cette pièce présente des caractéristiques qui facilitent l'alignement et la fixation. L'intérieur de la pompe est ainsi protégé pendant que l'extérieur est revêtu. L'impression SLS était un bon choix pour ce composant en raison de l'absence de supports nécessaires pour les broches d'alignement complexes et les caractéristiques de fixation. L'élément circulaire supérieur est masqué par un capuchon imprimé en Durable Resin (blanc) sur la Form 3+. Durable Resin était un bon choix pour ce composant, car il a ainsi pu être imprimé à plat sur la plateforme de fabrication. La conformité de Durable Resin permet de l'insérer par pression dans le trou de sortie du boîtier de la pompe, garantissant ainsi un ajustement parfait.

| SYSTÈME DE PRODUCTION | FUSE 1+ 30W | FORM 3+ |

|---|---|---|

| Matériau | Nylon 12 Powder | Durable Resin |

| Nombre de pièces par impression | 168 | 85 |

| Coût des matériaux par pièce | 0,94 € | 0,15 € |

Conclusion

L'impression 3D de masques en interne permet de réduire les coûts de main-d'œuvre, d'améliorer l'aspect et les performances des pièces finales et d'optimiser les processus de validation. Les pièces imprimées en 3D sont de plus en plus utilisées dans les applications finales et pour cela, le revêtement, la coloration et la peinture sont souvent des étapes nécessaires. Les outils de masquage sont nécessaires à la fois pour ces pièces imprimées en 3D et pour de nombreux autres objets fabriqués avec des méthodes traditionnelles. Les avantages que présente l'impression 3D pour la pièce elle-même (personnalisation, liberté de conception, coût abordable de la production en petites séries) s'appliquent également à la fabrication des masques. La vitesse, l'efficacité et la polyvalence des matériaux SLA et SLS de Formlabs permettent d'optimiser la fabrication des masques en interne et de réduire les goulots d'étranglement dans votre chaîne d'approvisionnement.

Pour en savoir plus sur l'imprimante 3D et le matériau Formlabs les mieux adaptés à votre application de masquage, contactez notre équipe commerciale.