Comment OXO crée deux itérations avec la Form 4 avant la pause déjeuner

OXO développe certains des ustensiles de cuisine et de ménage les plus populaires et les plus utilisés sur le marché. La gamme de produits OXO s'étend des éplucheurs de légumes ergonomiques et extrêmement durables aux élégants récipients alimentaires, en passant par les brosses à neige. Chacun de ces articles est fonctionnel, abordable, et surtout nécessaire. Tout ce qui pourrait faciliter notre quotidien à la maison a très probablement déjà été conçu par OXO.

Pour qu'un catalogue de produits comportant des centaines d'articles reste toujours compétitif, l'équipe de développement de produits d'OXO doit trouver le délicat équilibre entre une commercialisation rapide et un design parfait. S'ils lancent un produit trop tard, les clients risquent d'aller voir ailleurs. En revanche, s'ils lancent les livraisons trop tôt, les produits risquent de présenter des erreurs qui pourraient détourner définitivement les clients d'OXO.

La réponse à ce dilemme est la vitesse d'itération ou, en d'autres termes, l'exhaustivité : l'équipe de conception doit explorer toutes les options pour des centaines de produits, même si les modifications apportées sont minimes. OXO utilise les imprimantes Formlabs depuis des années, mais depuis que l'équipe a ajouté la Form 4 à son laboratoire d'impression 3D, OXO a triplé le nombre de modifications de conception par jour.

« Avant, nous devions attendre que l'impression se fasse pendant la nuit. Maintenant, avec la Form 4, nous arrivons à faire trois ou quatre impressions par jour. »

Jesse Emanuel, ingénieur de test et responsable de la fabrication additive, OXO

Fiabilité de la Form 4 et d’autres imprimantes 3D résine testée de manière indépendante

Une importante société indépendante de test de produits a mesuré un taux de réussite d'impression de 98,7 % pour la Form 4 Formlabs. Lisez une description complète de la méthodologie d’essai et consultez les résultats dans notre livre blanc.

L'itération accélérée révolutionne les processus d'OXO

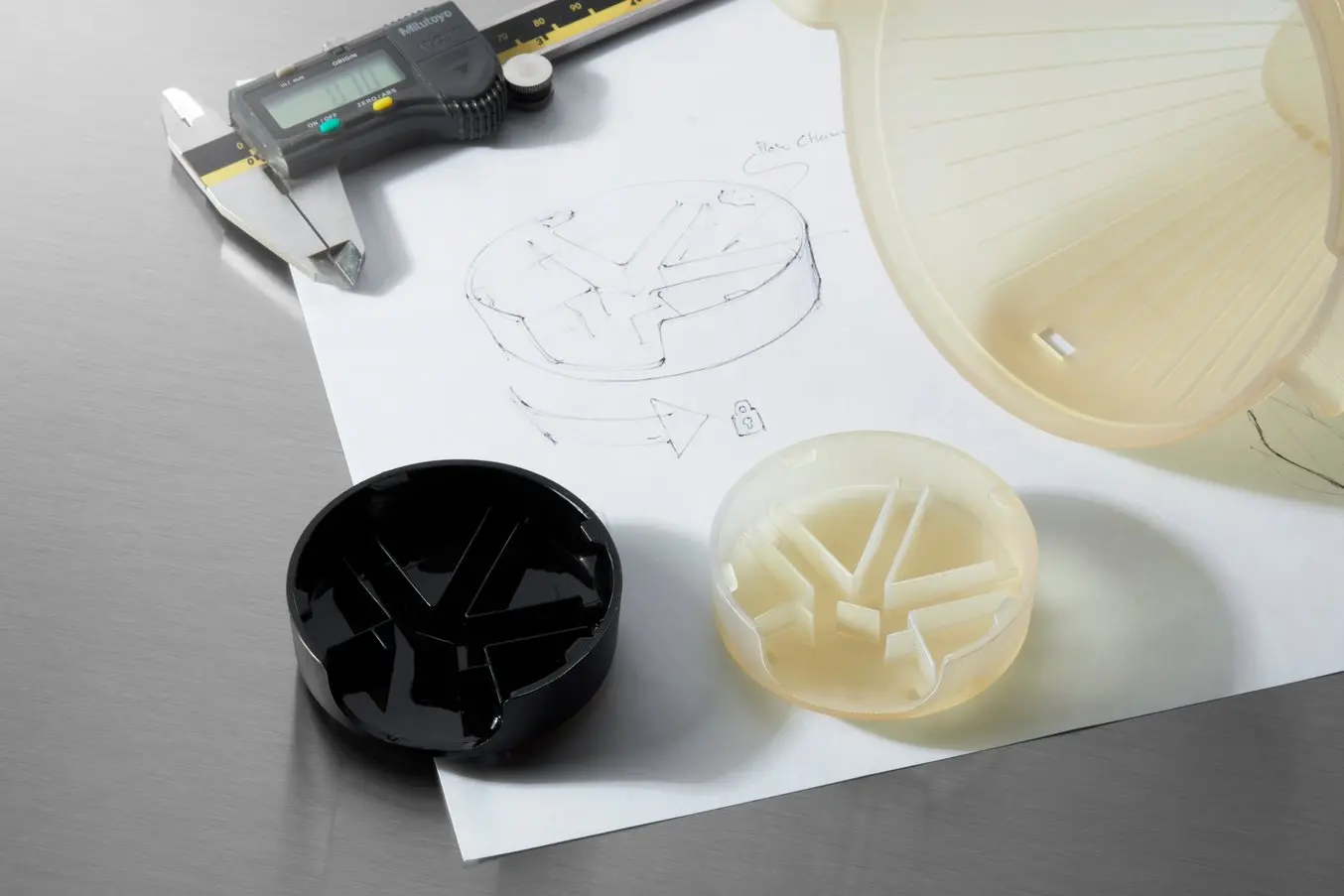

Les prototypes de pièces comme celle-ci doivent respecter des tolérances strictes tout au long du processus de conception afin de pouvoir être testés dans des assemblages plus importants.

M. Emanuel dirige le laboratoire de prototypage rapide utilisé par les équipes de design industriel, de validation de produits et de fabrication globale. Les produits doivent faire leurs preuves sur un marché saturé, et fonctionner de manière fiable pendant des années. Un développement précis, des tests approfondis auprès des utilisateurs et une grande attention aux détails sont des piliers importants de la philosophie de conception d'OXO.

OXO utilise l'impression 3D depuis des années pour aider ses équipes à produire des centaines de SKU. Les produits sont souvent des appareils électroniques et des assemblages avec des composants en plastique moulé par injection ou en métaux légers comme l'aluminium. Lors du prototypage des premiers modèles de ces assemblages, des tolérances étroites sont requises, de même qu'une palette de matériaux pouvant couvrir la rigidité du métal, la résistance des plastiques moulés par injection comme l'ABS ou encore la flexibilité et la durabilité du silicone.

Comme les appareils manuels constituent une grande partie des produits, le design ergonomique et les tests d'utilisateurs jouent également un rôle important dans le développement des produits. Le parc d'imprimantes 3D d'OXO doit répondre à la demande de modèles rapides et précis avec des propriétés de matériaux polyvalentes.

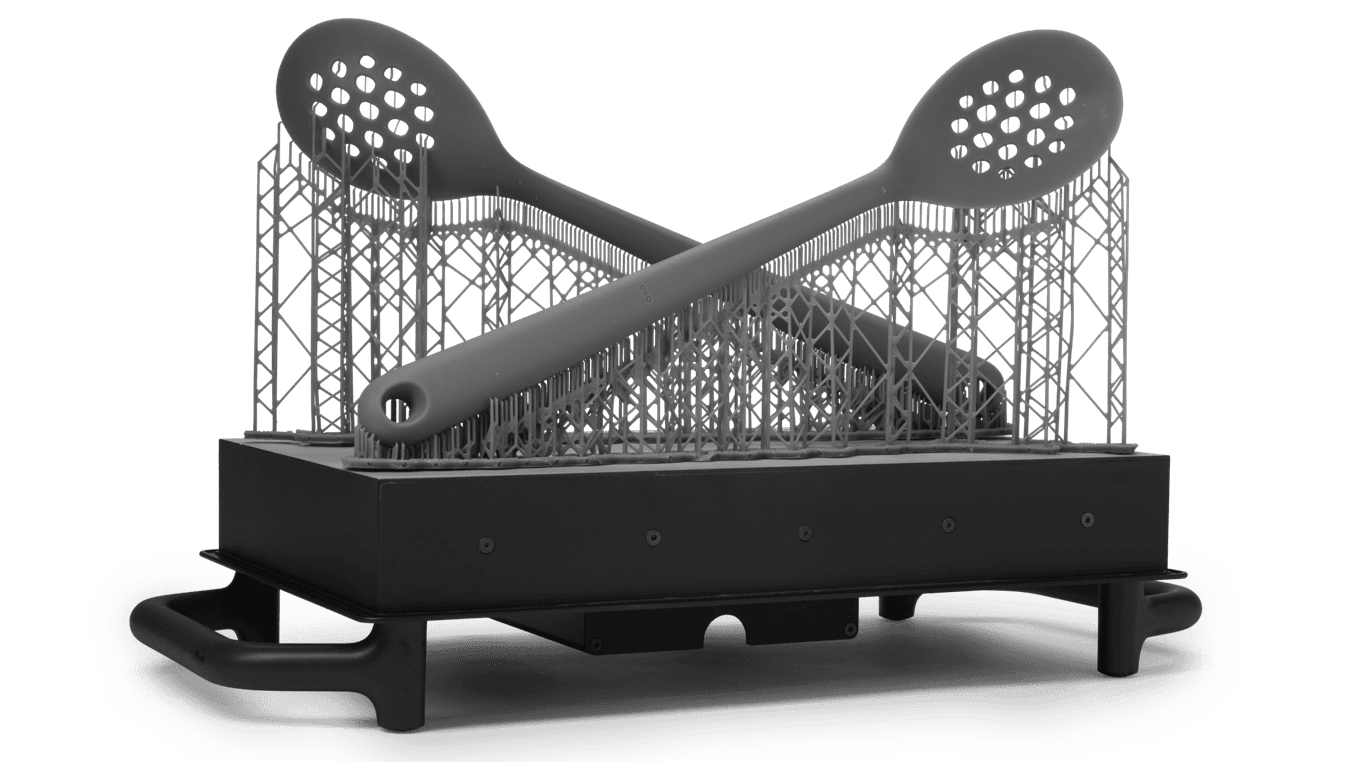

Le parc de M. Emanuel comprend la Form 3, la Form 3L et la Form 4, ainsi que plusieurs imprimantes 3D à dépôt de fil fondu (FDM). Les imprimantes offrent une grande variété de matériaux et de propriétés mécaniques, grâce au catalogue de résines Formlabs et aux filaments éprouvés pour l'impression FDM.

La Form 4 rattrape la file d'attente d'impression

La Form 4 aide OXO dans ses itérations de conception pour toute une série de projets, allant des bouteilles en Clear Resin (en haut à gauche) aux couvercles et aux éplucheurs en Grey Resin (au milieu et à droite), en passant par la fabrication de moules pour le moulage de silicone ou d'uréthane (pièce de moule bleue, en bas à gauche).

M. Emanuel traite jusqu'à 200 demandes par semaine : des modèles simples permettent aux concepteurs industriels de valider de nouvelles idées, des modèles pour des tests fonctionnels pratiques aident l'équipe de fabrication à ajuster les processus pour la production de masse, et des pièces esthétiques prêtes à être présentées sont utilisées par les départements de marketing et de ventes pour des démonstrations devant les nombreux distributeurs d'OXO. Chaque demande est envoyée à la file d'attente de l'imprimante et classée par ordre de priorité en fonction du calendrier de conception, de la sortie du produit et de la demande sans cesse croissante des consommateurs.

« La demande ne cesse d'augmenter, mais la Form 4 a révolutionné notre processus de travail. Avant, nous avions souvent des problèmes avec notre file d'attente, par manque de temps. Avec la Form 4, c'est maintenant de l'histoire ancienne : le temps n'est plus une contrainte pour nous. »

Jesse Emanuel, ingénieur de test et responsable de la fabrication additive, OXO

Grâce à la diminution des durées de fabrication, les équipes sont en mesure d'essayer de nouvelles choses sans craindre que des erreurs d'impression ne leur fassent manquer leurs délais. « Les concepteurs font ce qu'ils peuvent pour que tout soit imprimé avant la phase de test prévue. Souvent, ils envoient des pièces la veille du test. Auparavant, si une erreur d'impression se produisait à cause d'une panne de courant ou autre, cela devenait un vrai problème : nous devions reporter les tests de produits, répartir les pièces sur plusieurs imprimantes ou les imprimer avec différents matériaux. Maintenant, s'il s'avère le matin que nous avons eu une erreur d'impression, nous l'envoyons simplement à la Form 4 et la pièce est prête l'après-midi. Même la tâche d'impression la plus longue que nous avons jusqu'ici imprimée sur la Form 4 n'a duré qu'environ quatre heures », explique M. Emanuel.

La rapidité de la Form 4 fait de cette imprimante une solution à toute épreuve pour les nombreuses équipes OXO qui doivent faire face à des délais serrés. Vous pouvez itérer plus rapidement les designs et essayer de nouveaux concepts, tout en sachant que vous obtiendrez des résultats rapides si nécessaire. « Le plus grand avantage est tout simplement le temps. Capacités temporelles accrues. C'est ce dont nous profitons le plus. »

Guide de prototypage rapide pour le développement de produits

Dans ce guide, vous découvrirez comment le prototypage rapide s'intègre au processus de développement de produits, ses applications, et les outils de prototypage rapide dont les équipes de développement de produits disposent aujourd'hui.

Test tactile et précision dimensionnelle

La large gamme de matériaux de la Form 4 permet à l'équipe de tester rapidement et facilement de nouvelles idées et différentes propriétés mécaniques.

Tous ceux qui ont déjà utilisé l'éplucheur rotatif d'OXO, presque omniprésent, savent avec quelle facilité il vient à bout de seaux de pommes de terre ou de fruits, même de forme exotique. Le manche simple et antidérapant et la lame rotative flexible sont le résultat d'un processus de validation approfondi d'OXO, assisté par l'utilisateur. Pour développer un appareil apprécié de tous et destiné à être utilisé par des millions de mains uniques, il faut tester des centaines de designs de poignées. « Nous développons constamment de nouveaux produits. Tout le prototypage rapide et facile se fait ici. Nous passons par des dizaines, parfois même des centaines d'itérations en interne », explique M. Emanuel.

Ces prototypes doivent en outre être précis sur le plan dimensionnel. Ils doivent reproduire même les plus infimes modifications du modèle CAO, afin que la pièce imprimée reflète réellement les idées de l'équipe. Les équipes qui demandent des pièces imprimées ont besoin d'imprimantes 3D qui atteignent une précision reproduisible couche par couche et qui respectent les mêmes tolérances que les produits finis moulés par injection.

Le nouveau système d'impression de la Form 4, Low Force Display™, offre deux fonctions importantes pour maintenir la précision tout au long du processus d'impression. D'une part, il s'agit des lignes de bordure nettes des différentes couches durcies, rendues possibles par un système d'impression haute résolution doté d'une nouvelle Light Processing Unit (LPU). La deuxième fonction est la texture de décollement, qui permet de minimiser les forces agissant sur les couches d'impression, ce qui se traduit par une réduction du fluage et une plus grande précision dimensionnelle globale. Les équipes d'OXO ont déjà vu le résultat et envoient désormais à M. Emanuel davantage de fichiers spécialement conçus pour la Form 4. « Nos ingénieurs demandent maintenant des pièces de la Form 4 parce que, selon eux, elles sont plus précises au niveau des dimensions », rapporte M. Emanuel.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Un matériau pour chaque pièce imaginable

L'ampleur du catalogue de produits d'OXO et le rythme effréné du marché des ustensiles de cuisine amènent l'équipe à utiliser plusieurs matériaux chaque jour et sur chaque imprimante. C'est pourquoi les changements de matériau doivent se faire de manière simple, propre et sans erreur. « Nous avons des centaines de produits dont le fonctionnement et les matériaux utilisés sont très différents. Les matériaux Formlabs nous offrent une base plus large pour le prototypage des différents produits », explique M. Emanuel.

Le fait que l'équipe puisse utiliser les résines Formlabs comme substituts aux plastiques industriels courants facilite la phase de conception et de test pour OXO. L'équipe utilise Tough 2000 Resin pour les pièces de type ABS, Tough 1500 Resin pour le polypropylène (PP), Silicone 40A Resin pour les modèles de validation en silicone véritable, High Temp Resin pour les prototypes testés dans l'eau bouillante et Rigid 10K Resin pour les moules d'injection. « Pour tous nos produits, nous utilisons une infinité de composants et de produits différents. »

En plus des options de matériaux polyvalentes des imprimantes Formlabs, le laboratoire de M. Emanuel utilise plusieurs autres types d'imprimantes 3D. Mais depuis la Form 4, le nombre de demandes de pièces SLA a augmenté, en raison de sa rapidité et de sa précision dimensionnelle. « L'une des principales raisons pour lesquelles nous utilisons le SLA plutôt que le FDM, ce sont les options de matériaux. Nous utilisons environ 12 à 15 matériaux Formlabs, pour des raisons très diverses. Par exemple, des résines Elastic ou Flexible pour des pièces pliables, ou Rigid pour des pièces extrêmement solides. Mais aussi beaucoup de Grey Resin et de Clear Resin. »

Un outil adapté à chaque tâche

Les produits OXO sont omniprésents : il y a de fortes chances qu'il y en ait au moins un dans chaque évier et chaque tiroir de la cuisine. Toute tâche, qu'il s'agisse d'éplucher des légumes ou de gratter la glace sur le pare-brise, est immédiatement facilitée par des outils fiables qui fonctionnent à coup sûr à chaque fois.

Il en va de même dans le laboratoire de prototypage d'OXO : l'équipe a besoin d'outils qui accélèrent son processus de développement de produits, et non qui le freinent. La rapidité, la précision uniforme et le choix des matériaux de la Form 4 ouvrent la voie à l'innovation produit. L'impression 3D est un outil précieux pour les équipes de conception, d'ingénierie et de fabrication d'OXO, qui leur permet de concrétiser de nouvelles idées et les libère de la pression des délais serrés.

« Jusqu'à présent, la Form 4 nous a vraiment impressionnés. »

Jesse Emanuel, ingénieur de test et responsable de la fabrication additive, OXO

Pour en savoir plus, visitez la page produit de la Form 4 ou demandez une impression d'essai gratuite pour vous rendre compte par vous-même de la qualité.