En tant que producteur, directeur créatif et cinéaste de métier, Michael Beim aspirait à permettre aux gens d'exprimer leur passion, à les inspirer et à partager leur vision avec le monde.

Il a créé birdkids en 2012. C'était alors une maison de disques. L'entreprise s'est ensuite rapidement tournée vers le matériel et a trouvé sa niche comme fabricant de synthétiseurs modulaires de grande qualité. Les premiers produits de la société ont été très bien reçus par les critiques et la petite entreprise peut se vanter d'une liste de clients qui comprend les plus grands noms de la musique électronique, du cinéma et de la télévision.

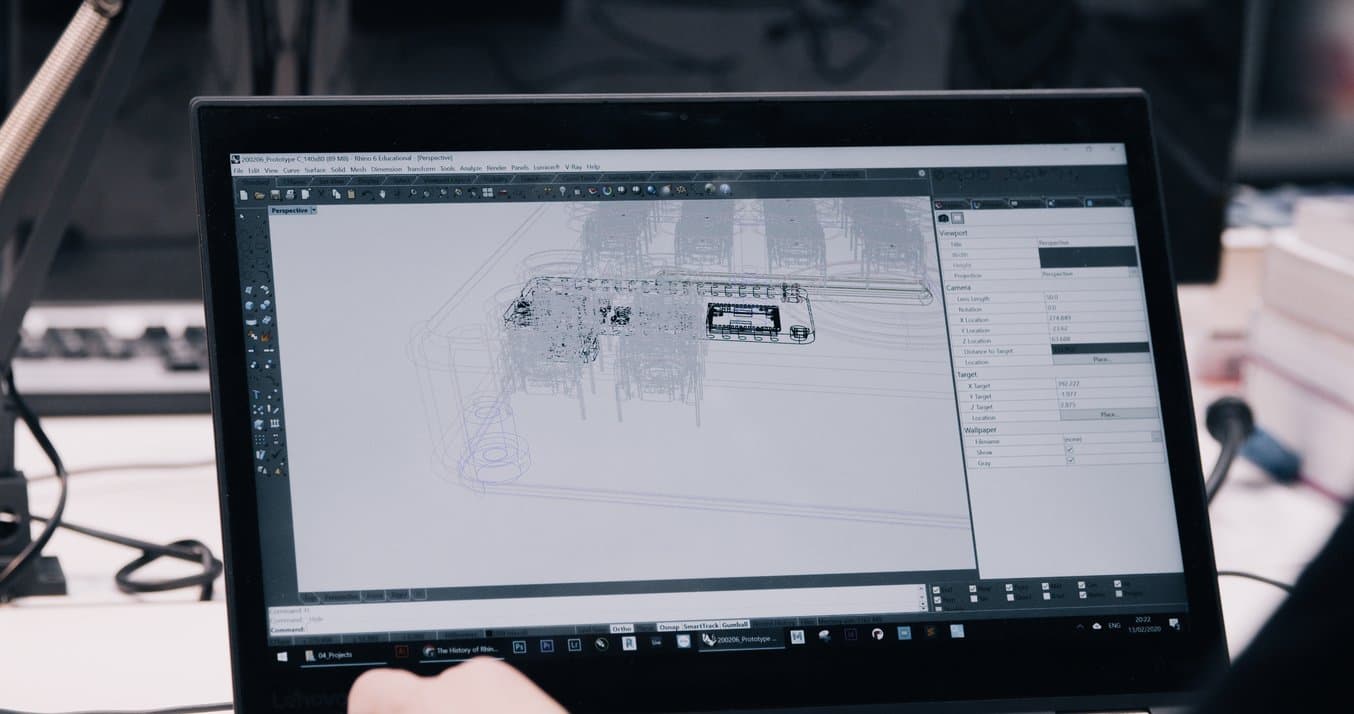

Le dernier projet de l'équipe, °Grid, un contrôleur haptique portable et sans fil, est une évolution naturelle de sa gamme de produits qui vise à permettre aisément des applications créatives où que l'on soit. Mais passer de produits fabriqués à la main à un appareil compact pouvant être fabriqué en grande série par des partenaires externes a posé de nouveaux défis à l'équipe pendant le processus de développement du produit.

Voici comment M. Beim et son équipe de cinq personnes ont développé °Grid en utilisant l'impression 3D avec une large gamme de matériaux, notamment Colour Kit, pour créer des prototypes du nouveau produit dans les couleurs de la palette.

Tester des douzaines de versions successives avec différents matériaux

Avec °Grid, M. Beim et son équipe cherchaient à créer un appareil mobile et compact qui tient facilement dans la main de l'utilisateur. Ils ont commencé le prototypage avec des imprimantes 3D FDM, mais ils ont vite été limités, particulièrement par une qualité insatisfaisante et l'indisponibilité de certains matériaux.

« Nous ne voulions pas nous contenter de fabriquer des prototypes pour nous-mêmes, mais des appareils que nous pourrions montrer à d'autres et confier à des testeurs alpha et bêta, des producteurs, des artistes et des musiciens dès les phases initiales. Il était très important pour nous qu'ils aient l'impression de manipuler un appareil qui en était presque la version finale. La finition de surface lisse et la stabilité des résines utilisées pour réaliser les prototypes ont été des atouts particulièrement importants » dit M. Beim.

L'équipe de birdkids a testé 30 à 50 versions du boitier en en ajustant l'aspect et les éléments fonctionnels internes, pour suivre l'évolution de la carte de circuit imprimé, des capteurs et des autres composants électroniques.

Quand ils ont essayé d'imprimer un prototype sur l'imprimante 3D SLA Formlabs d'un ami, ils ont été impressionnés par la qualité des pièces. « Oh mon Dieu ! C'est tellement proche du produit final qu'on essaie de faire. On s'est rendu compte qu'en utilisant une imprimante 3D et les résine Formlabs seraient un avantage de poids quand viendra le moment de la mise sur le marché. » raconte M. Beim.

L'équipe de birdkids a testé 30 à 50 versions du boitier en en ajustant l'aspect et les éléments fonctionnels internes, pour suivre l'évolution de la carte de circuit imprimé, des capteurs et des autres composants électroniques. Ils ont testé leurs prototypes en interne et chaque version notablement différente a également été confiée à des testeurs.

« Le premier matériau qui nous a impressionné était Rigid Resin. La qualité laiteuse et la finition de surface lisse étaient exactement ce dont nous avions besoin, les premières impressions que nous avons réalisées étaient déjà bien meilleures que ce à quoi nous nous attendions. » explique M. Beim.

L'un des matériaux préférés de l'équipe était Rigid Resin, en raison de sa qualité « laiteuse » et sa finition de surface lisse. Rigid Resin est renforcée avec du verre pour présenter une rigidité très forte et une grande résistance à la déformation dans le temps. Elle convient bien à l'impression de parois fines et de motifs.

L'équipe a également utilisé Draft Resin, la dernière résine Formlabs pour impression en SLA pour réaliser des itérations rapides. « Avec Draft Resin, nous avons été en mesure de tester des positionnements complexes dans le boitier et de réaliser des essais de contraintes et des calibrations mécaniques, et d'ajuster l'épaisseur des parois quand il ne s'agissait pas de questions d'aspect mais des questions de sensations au toucher et de prise en main. » explique M. Beim.

M. Beim a remarqué que sans leur imprimante 3D Formlabs, ils auraient été fortement dépendants de services externes pour obtenir la finition de qualité qu'ils souhaitaient pour le boitier. Il estime que chaque prototype a été terminé en moins d'une journée, alors qu'il aurait fallu cinq jours ouvrés et cela aurait couté quatre fois plus avec un fournisseur externe.

« Avec une imprimante 3D à résine, on peut obtenir des résultats en moins de 24 heures. Ce qui est incroyable, parce que vous modélisez l'objet, vous le testez, et vous appuyez simplement sur imprimer, puis quelques heures plus tard, il est là et il fonctionne », dit encore M. Beim.

Prototypage en couleur avec Color Kit

Après avoir décidé de la conception du boitier, M. Beim et son équipe ont expérimenté les couleurs de l'appareil. Les impressions 3D SLA peuvent facilement être peintes au pistolet, mais ils étaient curieux de voir s'il existait une solution de teinte dans la masse. Le Color Kit Formlabs, la première solution intégrée de mélange de couleurs pour l'impression 3D stéréolithographique, leur a permis de tester cette possibilité.

« Il a été étonnant de voir comment il était possible d'approcher les couleurs choisies grâce au Color Kit. Même si les propriétés des matériaux sont légèrement différentes [de celles de Rigid Resin], c'est exactement ce dont nous avions besoin pour positionner nos composants mécaniques et électroniques à l'intérieur du boitier », a déclaré M. Beim.

Les membres de l'équipe ont essayé les mélanges de couleurs qu'ils avaient en tête mais ont également utilisé les suggestions du livret d'instructions comme point de départ.

« Pour ce qui est de la couleur pêche, le point de départ était très proche de ce que nous souhaitions obtenir. Nous avons pensé qu'il pourrait y avoir certaines qualités que nous aimerions souligner, comme, par exemple, une couleur chair rosée plus neutre, la couleur jaune ou une saturation croissante. Nous avons pu nous rapprocher très près de ce que nous souhaitions en expérimentant avec un peu plus de [pigments] rouges, ou en ajoutant un peu de blanc au mélange » a déclaré M. Bleim.

M. Beim et son équipe ont utilisé le Color Kit Formlabs, la première solution intégrée de mélange de couleurs pour la réalisation de prototypes sur des imprimantes 3D SLA, comme celui de couleur pêche.

« Ce n'est peut-être pas exactement la couleur que nous souhaitions, ce n'est pas aussi précis qu'à l'aide d'une palette Pantone par exemple, mais la couleur obtenue est très proche, et, bien sûr, les pièces sont superbes et elles ont les mêmes propriétés que celles que vous aurez dans la pièce finale » constate M. Beim. « Les pièces sont comme de la céramique, elles présentent la même finition lisse et les mêmes couleurs magnifiques. Je n'hésite donc absolument pas à donner le prototype a un testeur alpha ou bêta et je dors tranquille, sachant que le testeur a entre les mains un appareil très proche du produit final. »

Les membres de l'équipe ont également trouvé les outils plus faciles à utiliser qu'ils ne s'y attendaient. « Sur le papier et sur le site internet, tout à l'air super, mais lorsque vous réalisez à quel point il est facile d'utiliser l'imprimante, Form Wash et Form Cure, ainsi que de préparer les couleurs et de mélanger la résine. Au début, tout à l'air très scientifique, mais, en vérité, c'est très simple et terriblement facile d'obtenir de bons résultats. » dit M. Beim.

Passer en production

Basée à Vienne, en Autriche, l'équipe birdkids compte cinq personnes. Deux ingénieurs, un développeur logiciels et les deux co-fondateurs sont responsables de la conception.

Avec °Grid maintenant prêt à être présenté au public, birdkids a lancé une campagne de financement participatif pour susciter l'intérêt et financer sa production. Pendant le printemps et l'été, l'équipe va continuer de développer le logiciel et obtenir les certificats nécessaires à la vente du produit dans le monde entier.

Bien que la forme et la fonctionnalité finale soient aujourd'hui définies, nous continuerons inévitablement le prototypage jusqu'à ce que les dernières décisions concernant la sous-traitance soient résolues et que le choix final des composants soit verrouillé. L'objectif de M. Beim est de trouver des partenaires capables de produire °Grid avec une empreinte environnementale la plus faible possible, des plastiques biodégradables pour le boîtier aux emballages recyclables.

Pendant que M. Beim et son équipe expérimentaient différents modèles et matériaux, ils se souvent appuyés sur l'équipe d'assistance Formlabs pour optimiser leur procédure de prototypage. « Toute l'équipe client répond toujours dans les plus brefs délais pour nous aider quels que soient nos besoins », a déclaré M. Beim. « Avoir des gens prêts à vous aider à mieux faire les choses est même encore plus appréciable que les avantages techniques du produit. »