Formech thermoforme des feuilles minces d'ABS et de HIPS pour créer des emballages avec des moules imprimés en 3D

Formech, studio de conception et fabricant de machines de formage sous vide, a souhaité tester des moules imprimés en 3D sur ses machines de formage sous vide et a partagé les résultats avec nous.

Téléchargez notre livre blanc qui documente les étapes de fabrication et les essais de thermoformage avec des moules imprimés en 3D, ainsi que trois autres études de cas, des recommandations de conception et des conditions de moulage pour le formage de thermoplastiques courants.

Pourquoi imprimer en 3D des moules pour le thermoformage ?

Traditionnellement, les outils de thermoformage (également appelés moules ou formes) destinés à de gros volumes de production sont fabriqués à partir de métal usiné numériquement, tandis que ceux destinés à de petits volumes sont fabriqués à partir de bois ou de panneaux composites (mousse ou fibre de verre). Ces processus nécessitent tous des équipements et une main-d'œuvre coûteuse pour effectuer les réglages FAO et faire fonctionner les machines. Faire fabriquer le moule par un sous-traitant nécessite des semaines de délais et peut coûter des milliers de dollars. Par conséquent, thermoformer de petites quantités de pièces (des prototypes ou des lots de faible volume) n'est généralement pas une option viable.

L’impression 3D de bureau est une solution puissante pour fabriquer des outils rapidement et à moindres coûts. Elle ne nécessite qu'un équipement minimal, ce qui permet à la CNC d'économiser du temps et des opérateurs qualifiés pour d'autres tâches à haute valeur ajoutée dans l'intervalle. Grâce à l'impression 3D en interne, les fabricants et les concepteurs de produits peuvent introduire l'outillage rapide dans le processus de développement de produits afin de valider les choix de conception et de matériaux avant de passer à la production en série. Ils sont capables d'itérer rapidement, d'accélérer le développement de produits et de mettre de meilleurs articles sur le marché.

L'impression 3D stéréolithographique (SLA) est un excellent choix pour le moulage. Les pièces présentent une finition de surface lisse et une précision élevée, qui sont transférées de l'outil à la pièce finale et facilitent le démoulage. Les moules fabriqués avec des imprimantes 3D SLA sont liés chimiquement de manière à être totalement denses et isotropes, ce qui donne des moules fonctionnels dont la qualité serait impossible à obtenir avec d'autres technologies d'impression 3D courantes, comme le dépôt de fil fondu (FDM). L’impression 3D offre aussi une liberté de conception inégalée pour créer des moules complexes et très travaillés.

Les imprimantes SLA de bureau telles que la Form 3+ peuvent s'intégrer aisément dans n’importe quel flux de travail en raison de leur facilité de mise en œuvre, d'utilisation et de maintenance. L'imprimante 3D grand format Form 3L est assez compacte pour tenir sur un bureau et permet de fabriquer des pièces et des moules à grande échelle. En outre, Formlabs offre une large gamme de matériaux techniques dont les propriétés mécaniques et thermiques se prêtent bien à la fabrication d'outils.

Recherche par Formech, un concepteur et fabricant de premier plan de machines de formage sous vide

Formech est un concepteur et un fabricant de machines de formage sous vide de premier plan qui fournit depuis 40 ans des solutions complètes comprenant la consultation, l'équipement, l'installation et la formation dans le monde entier. La compagnie propose une large gamme de machines allant des machines manuelles jusqu'aux machines entièrement automatiques.

Formech explore des techniques innovantes pour aider ses clients à réussir ce qu'ils entreprennent : elle désire notamment gagner en flexibilité grâce à l'outillage à la demande. L'une de leurs dernières études a consisté à évaluer la viabilité de l'utilisation de moules imprimés en 3D sur leurs machines de formage sous vide.

La formeuse sous vide Formech 686 utilisée dans l'étude et les feuilles formées finies (à gauche).

Détails de l'étude et géométries de référence

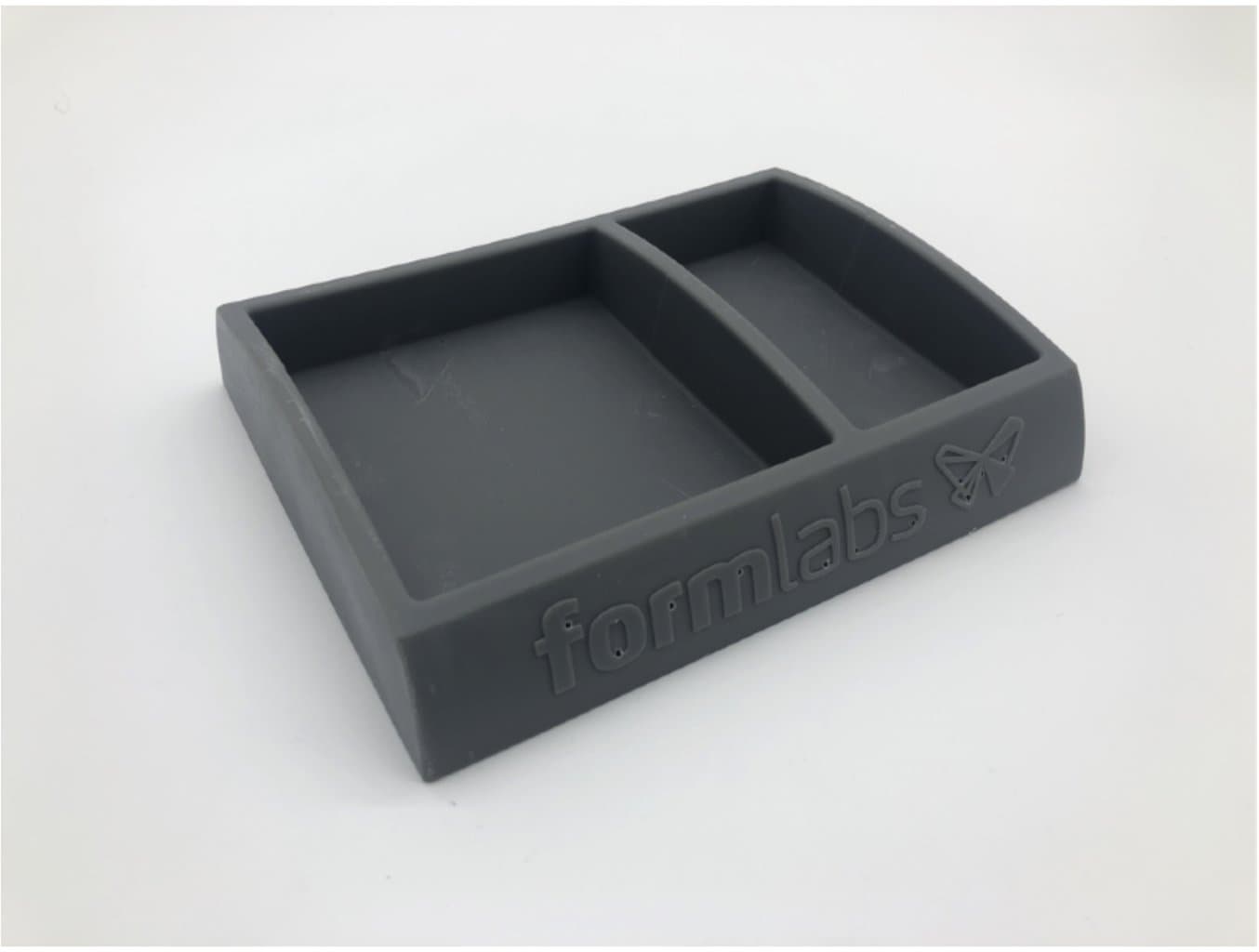

Pour refléter les propriétés d'objets couramment thermoformés, Formech a conçu un plateau à compartiments avec les spécifications suivantes :

- Dimensions de la pièce : 200 mm x 160 mm x 42 mm.

- Présence d'une écriture en relief de 20 mm x 130 mm x 0,4 mm, les logos suivent la courbure de la face du plateau, et contiennent une petite contre-dépouille.

- Épaisseur de paroi de 6 mm et angles de dépouille de 3 degrés.

- Trous d'aspiration de 1 mm de diamètre.

- Le moule est creux avec une épaisseur de 3 mm à la base pour limiter la consommation de résine. Des nervures supplémentaires ont été placées sur la face inférieure pour un meilleur support mécanique et une meilleure circulation de l'air.

- Présence de quatre surfaces plates sur la face inférieure du moule pour fixer l'outil à la plaque de la thermoformeuse avec du ruban mousse double-face ou à l'aide de vis.

La pièce testée était un plateau à compartiments, un article thermoformé courant. Le moule a été imprimé en Grey Resin sur une imprimante Form 3L.

Résultats

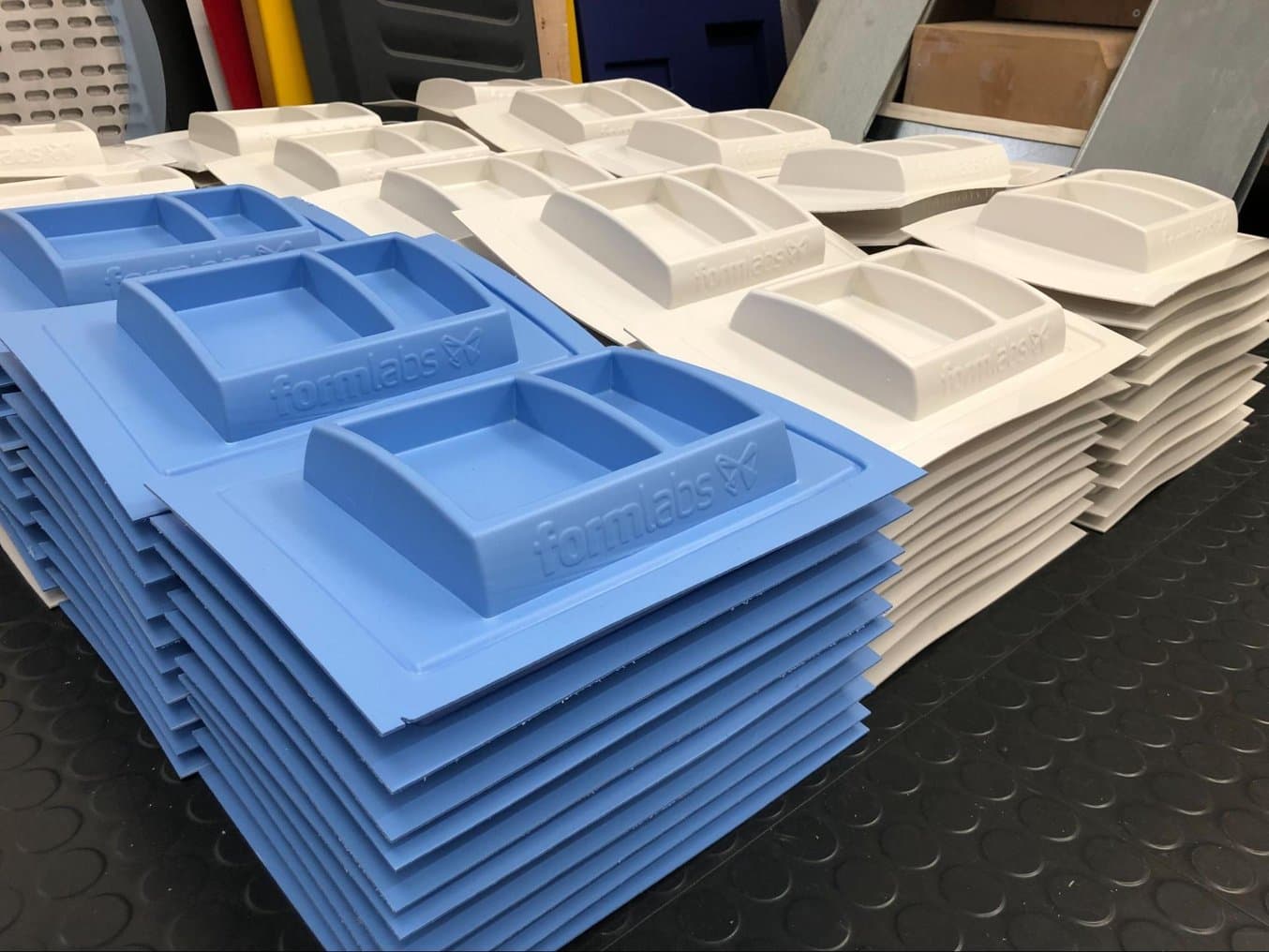

Des moules imprimés en Grey Resin et en Rigid 10K Resin

ont été utilisés avec succès pour thermoformer des feuilles d'ABS et de HIPS de 1,5 mm d'épaisseur.L'équipe de Formech a formé 50 feuilles d'ABS et de HIPS de 1,5 mm d'épaisseur sur chaque outil imprimé. Les pièces thermoformées ont été produites avec des méthodes de production conventionnelles, sans que l'outillage ne surchauffe. Des temps de cycle constants ont été utilisés. La qualité des pièces formées était similaire à celle obtenue avec l'outillage traditionnel.

Téléchargez le rapport complet pour découvrir les détails de l'étude, y compris des recommandations sur l'impression 3D et des informations sur l'assemblage des moules et les conditions du processus.