Evan LaBelle (a sinistra), AD e co-fondatore di Autotiv, e Chris Haak (a destra), responsabile delle operazioni presso Autotiv, con la Fuse Blast.

L'efficienza è la priorità assoluta di Autotiv. La startup, che ha sede a Salem, negli Stati Uniti, è un'azienda produttrice a contratto specializzata in stampa 3D e tecniche di post-elaborazione avanzate, la cui priorità è consegnare le parti alla clientela nel più breve tempo possibile. Con la crescita dell'azienda, questo compito è diventato sempre più difficile: nella fase di post-elaborazione della produzione SLS, che richiede molta manodopera, si possono infatti verificare problemi che rallentano i tempi di realizzazione.

Per mantenere elevati i loro standard, nonostante il volume di ordini SLS in costante aumento, il team di Autotiv dedicava molte ore, a volte anche intere giornate, alla sabbiatura manuale delle parti. Grazie al sistema automatico di pulizia della polvere Fuse Blast, ora il team può dedicare il proprio tempo ad attività di maggior valore.

Evan LaBelle, AD e co-fondatore di Autotiv, e Chris Haak, responsabile delle operazioni, ci hanno mostrato la loro struttura, illustrandoci come hanno creato un ambiente di produzione efficiente scegliendo accuratamente gli strumenti più adatti ai lavori da svolgere e automatizzando i processi laddove possibile.

Nuova post-elaborazione automatizzata e velocità migliorata per stampanti 3D SLS della serie Fuse

Scopri le ultime innovazioni di Formlabs: aggiornamenti del software di stampa SLS per la serie Fuse e la nuova Fuse Blast, una soluzione automatizzata che esegue la pulizia e la lucidatura delle parti SLS in soli 15 minuti. Registrati per guardare una presentazione e una dimostrazione di prodotto della durata di 15 minuti.

Volume di produzione della stampa SLS e tempo perso per la sabbiatura

Fin dal 2015, anno della sua apertura, Autotiv è cresciuta solo grazie al passaparola e alla clientela abituale. "Non abbiamo personale addetto al marketing o alle vendite, ci concentriamo esclusivamente sulla stampa e sulla post-elaborazione ad alto livello", ci ha spiegato LaBelle. Questa strategia ha dato i suoi frutti e nell'ultimo anno Autotiv ha registrato un forte aumento degli ordini di volumi di produzione, inclusi alcuni di addirittura 6000 parti.

La clientela che si rivolge all'azienda è molto vasta: parti, quantità, settori e applicazioni cambiano quotidianamente. Autotiv riceve file pronti da stampare, ma fornisce anche consulenza sui concept per i prototipi. LaBelle stima che circa il 60% dell'attività riguardi le parti realizzate mediante stampa 3D SLS, sia per i cicli di prototipazione che per quelli di produzione. Il restante 25% è suddiviso tra stampa 3D a modellazione a deposizione fusa (FDM) e stereolitografica (SLA) e tecniche di post-elaborazione come la tintura o il rivestimento.

Incremento della produzione SLS

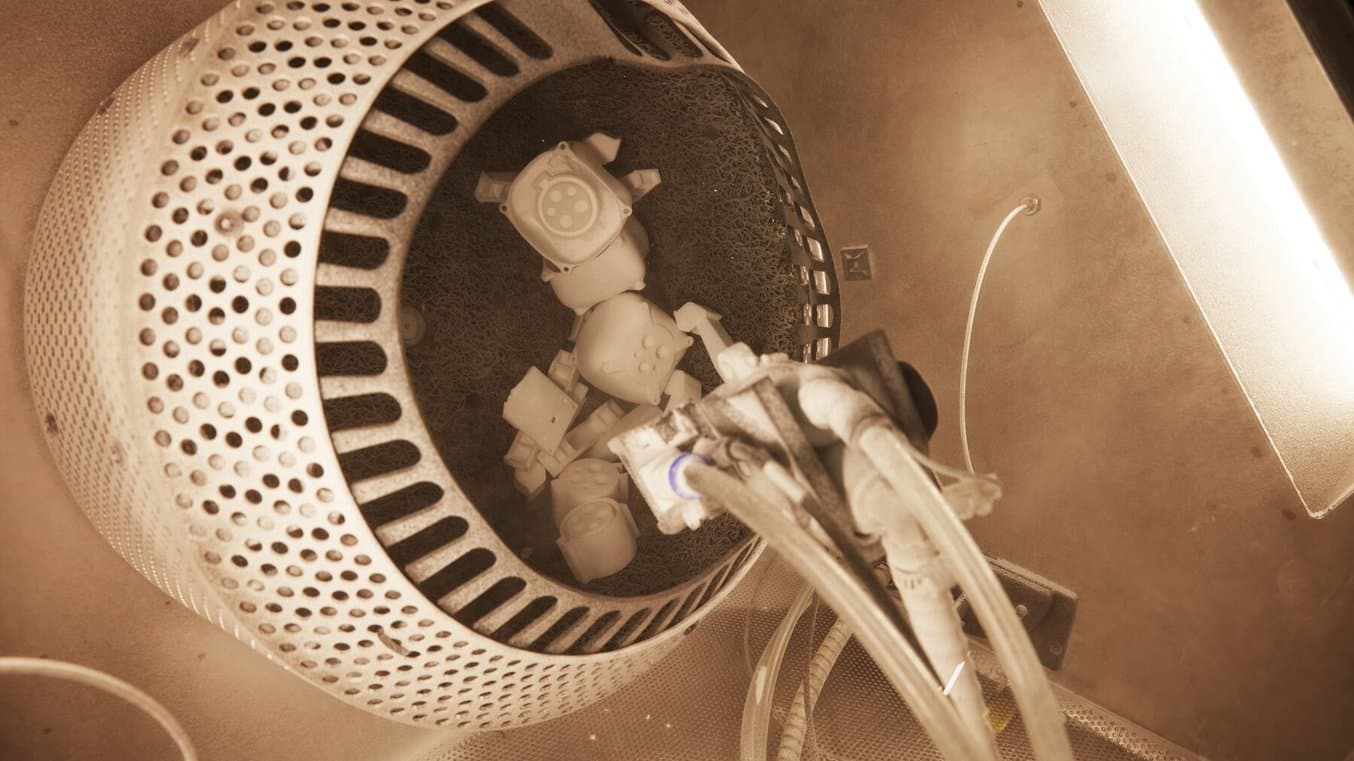

La principale attività di Autotiv consiste nella produzione di parti in nylon 12 con la sua stampante SLS di grande formato. In passato, Haak passava gran parte della giornata a pulire tante piccole parti come queste.

Due anni fa, Autotiv ha acquistato per circa 300 000 $ una stampante SLS di grande formato. L'apparecchio, che ha un volume di stampa di 325 x 325 x 425 mm, consente di stampare facilmente oggetti di grandi dimensioni o di essere riempito completamente per i cicli di produzione di parti più piccole. Gran parte delle richieste riguarda parti in nylon 12, per cui è molto più efficiente utilizzare le stampanti in-house solo per quel materiale e, se necessario, esternalizzare a una rete di fornitori la stampa di parti SLS con altri materiali.

All'aumentare degli ordini di produzione, il team di Autotiv ha iniziato a riscontrare problemi con la post-elaborazione. La stampante di grande formato presente in azienda era dotata di uno strumento per la gestione della polvere, simile alla Fuse Sift, per estrarre le parti dalla tavoletta e riciclare la polvere. Tuttavia, la pulizia delle parti era un'attività che veniva svolta interamente dal team di Autotiv con una sabbiatrice manuale, anche se ciò comportava molte ore di lavoro in piedi per rimuovere meticolosamente la polvere dalle superfici.

"A seconda del carico di lavoro, dedicavamo a questa attività circa due o tre ore al giorno, probabilmente anche un po' di più. Capitava anche che ce ne occupassimo per tutto il giorno o che ci dessimo il cambio se avevamo diverse centinaia o migliaia di parti da lavorare. Era sicuramente un lavoro molto faticoso."

Chris Haak, responsabile delle operazioni

Confronto tra stampanti 3D SLS della serie Fuse e sistemi tradizionali a fusione a letto di polvere

Questa guida comparativa illustra le principali differenze tra le stampanti SLS compatte, come la Fuse 1+ 30W di Formlabs, che possono essere facilmente installate nei laboratori o negli spazi di produzione esistenti, e gli apparecchi di grandi dimensioni che richiedono una maggiore pianificazione e preparazione per essere integrati in un workflow già consolidato.

Fatica fisica

Sebbene Haak dedichi ancora del tempo al lavoro nelle scatole a guanti per le parti che necessitano di un'ulteriore fase di lucidatura manuale dopo la tintura, gran parte del lavoro è automatizzata. In questo modo, si riduce la fatica fisica derivante dallo stare tutto il giorno in piedi davanti a una sabbiatrice.

L'impegno di Autotiv a rispettare tempi di produzione di 24 ore per alcuni ordini di parti SLS implica un programma rigoroso e disciplinato per le operazioni di stampa, pulizia e imballaggio. Sebbene sia possibile raggruppare diversi ordini in un unico grande volume che viene stampato durante la notte, il team deve tenere traccia di quale ordine ha il tempo di produzione più veloce. "Dovevamo assicurarci di pulire le parti nell'ordine corretto, in modo che gli ordini venissero consegnati in tempo", ha affermato Haak.

Un programma così rigido implicava che il tempo dedicato alla sabbiatura non fosse negoziabile, nonostante fosse fisicamente impegnativo e difficile per il team. Le ore trascorse a maneggiare le parti e a utilizzare l'ugello per la sabbiatura, soprattutto negli spazi ristretti della camera di sabbiatura, con calore e rumore costanti, sfinivano il team.

"Chi si occupava della sabbiatura rimaneva in piedi per ore e ore, per non parlare dello stress e della fatica per corpo e muscoli. È capitato che una persona dovesse rivolgersi al personale medico a causa di uno strappo alla spalla causato dalle lunghe sessioni di sabbiatura."

Chris Haak, responsabile delle operazioni

Aziende produttrici diverse per stampa e sabbiatura

In un primo momento, il team di Autotiv nutriva qualche timore nell'integrare la soluzione di post-elaborazione di Formlabs in un workflow di stampa con apparecchi di un'altra azienda. Haak e LaBelle avevano familiarità con le parti SLS di Formlabs e si sono accorti che la tavoletta di polvere delle parti di Autotiv richiedeva una maggiore forza di rimozione rispetto a una stampa realizzata con la Nylon 12 Powder di Formlabs.

"Volevo provare la Fuse Blast in prima persona, ma non appena l'abbiamo usata ogni preoccupazione è svanita. Si adatta bene a qualsiasi ambiente di produzione o laboratorio, ed è piuttosto versatile in termini di compatibilità con diversi tipi di clientela, sia per chi possiede un sistema della serie Fuse più piccolo, sia per chi gestisce un sistema SLS più grande."

Chris Haak, responsabile delle operazioni

La stampante SLS di grande formato che utilizza Autotiv è in funzione tutte le sere e durante i fine settimana, quindi il team aveva bisogno di una soluzione di sabbiatura altrettanto efficiente. La Fuse Blast era un'opzione accessibile che si integrava facilmente nel workflow dell'azienda.

La sabbiatrice manuale precedente era collocata in uno spazio separato per evitare che la polvere contaminasse l'area di lavoro, mentre per la Fuse Blast non è necessario adottare le stesse accortezze. Poiché disponeva di spazio sufficiente, il team di Autotiv ha fatto una scelta funzionale, ovvero installare la Fuse Blast vicino alla stazione di recupero della polvere di grande formato. Tuttavia, in futuro, il team potrebbe anche spostare la Fuse Blast al di fuori dello spazio separato, poiché è autonoma e mantiene l'ambiente pulito e privo di polvere.

La sabbiatura automatizzata produce risultati migliori

La Fuse Blast è in grado di proteggere meglio le parti piccole o i dettagli più complessi rispetto alla sabbiatura manuale: il movimento di burattatura è estremamente delicato e preserva le parti, mentre l'ugello di sabbiatura rimuove la polvere in eccesso.

La sabbiatura manuale delle parti richiedeva tempo prezioso per il team di Autotiv, oltre a provocare un'ulteriore perdita di tempo poiché spesso occorreva ristampare le parti rotte. La fatica e la difficoltà di manovrare l'ugello di sabbiatura per ore e ore causavano a volte la rottura di piccole parti che sfuggivano dalle mani e urtavano l'alloggiamento.

"In passato, capitava che le parti piccole si rompessero o scivolassero dalle mani a causa della pressione della sabbiatura, finendo poi per colpire la parete posteriore della sabbiatrice e frantumarsi. Con la Fuse Blast, questo non accade. È un po' più sicura perché la sabbiatura avviene in un ambiente controllato ed è dotata anche di una maglia piuttosto morbida", ha spiegato Haak.

La sabbiatura manuale può anche bruciare o lasciare dei segni sulle parti quando il getto di materiale abrasivo viene concentrato sullo stesso punto, anche solo per pochi secondi. Per questo motivo, la sabbiatura manuale deve essere svolta da personale esperto che abbia familiarità con il processo, la pressione e le esigenze della parte. La Fuse Blast automatizza il processo e fa muovere le parti continuamente con una pressione di sabbiatura inferiore.

Un numero minore di parti rotte o bruciate comporta una riduzione delle ristampe e più tempo dedicato alla lucidatura finale, alla tintura e all'evasione degli ordini. Haak e LaBelle hanno scoperto che la Fuse Blast consente di creare una vera e propria finitura satinata aggiungendo un passaggio supplementare dopo la tintura. Il team di Autotiv utilizza l'opzione manuale per eseguire una sabbiatura concentrata di pochi minuti su eventuali macchie o disomogeneità di colore presenti sulle parti dopo che queste sono uscite dall'apparecchio per la tintura. "Notiamo un miglioramento della finitura superficiale perché sottoponiamo costantemente la parte alla burattatura. Le parti tinte di nero che stampiamo, trattiamo e tingiamo hanno una finitura quasi satinata", ha dichiarato Haak.

Le parti piccole e le geometrie complesse sono finalmente più facili da gestire e il team di Autotiv può dedicarsi tranquillamente ad altre attività mentre vengono eseguiti i programmi predefiniti di routine. "Con la pulizia manuale, possono sfuggirci cavità, fori e angoli, che dovranno essere ispezionati prima della spedizione. Grazie alla Fuse Blast, invece, le ispezioni sono molto più rapide, perché ci fidiamo più della pulizia eseguita dall'apparecchio che di quella fatta da noi. Fa un lavoro altrettanto buono, se non migliore, anche sui dettagli più piccoli", ha affermato Haak.

Lo ionizzatore in linea pulisce efficacemente le parti

Prima di utilizzare la Fuse Blast, Haak puliva manualmente le parti con aria compressa dopo la sabbiatura, nel tentativo di rimuovere i residui di polvere dalle superfici. "Nonostante questo si formava una carica elettrostatica, e anche dopo aver sabbiato e messo le parti nel contenitore per la lavorazione e l'ispezione, la superficie continuava ad attrarre polvere", ha raccontato Haak.

L'ispezione delle parti rivelava sempre la presenza di polvere sulla superficie, per cui bisognava sottoporle nuovamente alla post-elaborazione prima di spedirle, con una conseguente perdita di tempo per Autotiv e il rallentamento dei progetti per la clientela.

Lo ionizzatore in linea della Fuse Blast rimuove la carica elettrostatica dalle parti e fa cadere la polvere e i materiali sul fondo della camera.

"Le parti ottenute risultano pulite al tatto. Quando le prendi in mano, lo senti: sulla superficie delle parti SLS non c'è più nulla."

Chris Haak, responsabile delle operazioni

Meno contaminazione, costi ridotti per i materiali

Il sistema di separazione passiva della Fuse Blast assicura che i materiali abrasivi e la polvere vengano filtrati in modo continuo, così che dall'ugello di sabbiatura passino solo materiali non contaminati e le parti vengano pulite più rapidamente. Il team di Autotiv eseguiva quotidianamente la sabbiatura manuale e consumava circa 20 kg di materiale abrasivo ogni tre o quattro settimane prima di doverlo sostituire. Con la Fuse Blast, il consumo si è quasi dimezzato. Autotiv esegue la sabbiatura con una pressione di 45 psi per trattare le tavolette di polvere relativamente più rigide. Eseguendo il processo alla pressione raccomandata di 30 psi, il materiale abrasivo può avere una durata da quattro a otto volte maggiore rispetto alla sabbiatura manuale. "Inseriamo circa 11 kg di materiale abrasivo nella Fuse Blast e lo cambiamo ogni quattro settimane, perciò direi che la durata del materiale è effettivamente raddoppiata", ha affermato LaBelle.

Una maggiore produttività consente la crescita continua di Autotiv

Lo ionizzatore in linea fa sì che tutta la polvere si stacchi facilmente dalla superficie della parte, lasciandola pulita al tatto.

In Autotiv, tutte le persone collaborano attivamente. Tutti i membri del personale, da LaBelle all'ultima persona assunta, si alternano quando il lavoro diventa più intenso. Quando eseguivano la sabbiatura manuale per ore, o addirittura per intere giornate lavorative, si dividevano il carico di lavoro in modo da non dover rimanere davanti all'apparecchio per troppo tempo. Con la Fuse Blast, ora è possibile dedicare quelle ore alle numerose attività di maggior valore richieste da un'azienda in costante crescita. "La Fuse Blast migliora notevolmente la produttività aumentando la quantità di tempo che il team ha a disposizione per dedicarsi ad altre attività", ha dichiarato Haak. Nonostante Autotiv realizzi le proprie parti con una stampante non Formlabs, la Fuse Blast si è integrata perfettamente nel workflow dell'azienda.

"È una soluzione plug-and-play che non necessita di alcuna regolazione. Basta riempirla con il materiale abrasivo e avviarla, e dopo 10-15 minuti le parti saranno pulite."

Evan LaBelle, AD e co-fondatore di Autotiv

Sono ormai numerosi i settori che stanno integrando la stampa 3D SLS in alcune fasi dei loro processi di produzione e design, da quello della robotica a quello automobilistico, fino alle aziende produttrici di componenti per l'elettronica di consumo. Molti di essi si rivolgono ad Autotiv per la realizzazione delle parti. La crescita aziendale di Autotiv viene supportata dalla Fuse Blast, che consente di gestire l'aumento del volume di lavoro. "Grazie alla Fuse Blast posso prevedere un incremento concreto", ha affermato Haak.

Per scoprire di più sulla stampa 3D SLS o sulla Fuse Blast, contatta il nostro team dedicato alla stampa SLS.