Hai mai sognato di trasformare la tua scultura digitale in una statuetta in metallo? Per quanto adoriamo le stampe 3D in resina, il metallo ha un peso unico e una superficie fredda e levigata che è difficile da imitare. Grazie ai recenti sviluppi nel campo dei materiali per la stampa 3D resistenti alle temperature, come la High Temp Resin per le stampanti 3D stereolitografiche (SLA) Formlabs, ora è possibile realizzare stampi per fondere direttamente il peltro.

In confronto alla stampa diretta dei metalli, la fusione del peltro in stampi realizzati con la stampa 3D offre un grado di dettaglio e una finitura superficiale nettamente superiori a un costo decisamente inferiore. Rispetto alla fusione a cera, stampare direttamente uno stampo in 3D ti permette di risparmiare passaggi e fatica, conservando allo stesso tempo il maggior numero di dettagli possibile. Se durante la fusione qualcosa va storto e devi riprovarci, o se ti stanchi di un modello, ti basterà fonderlo per riutilizzare il metallo all'infinito!

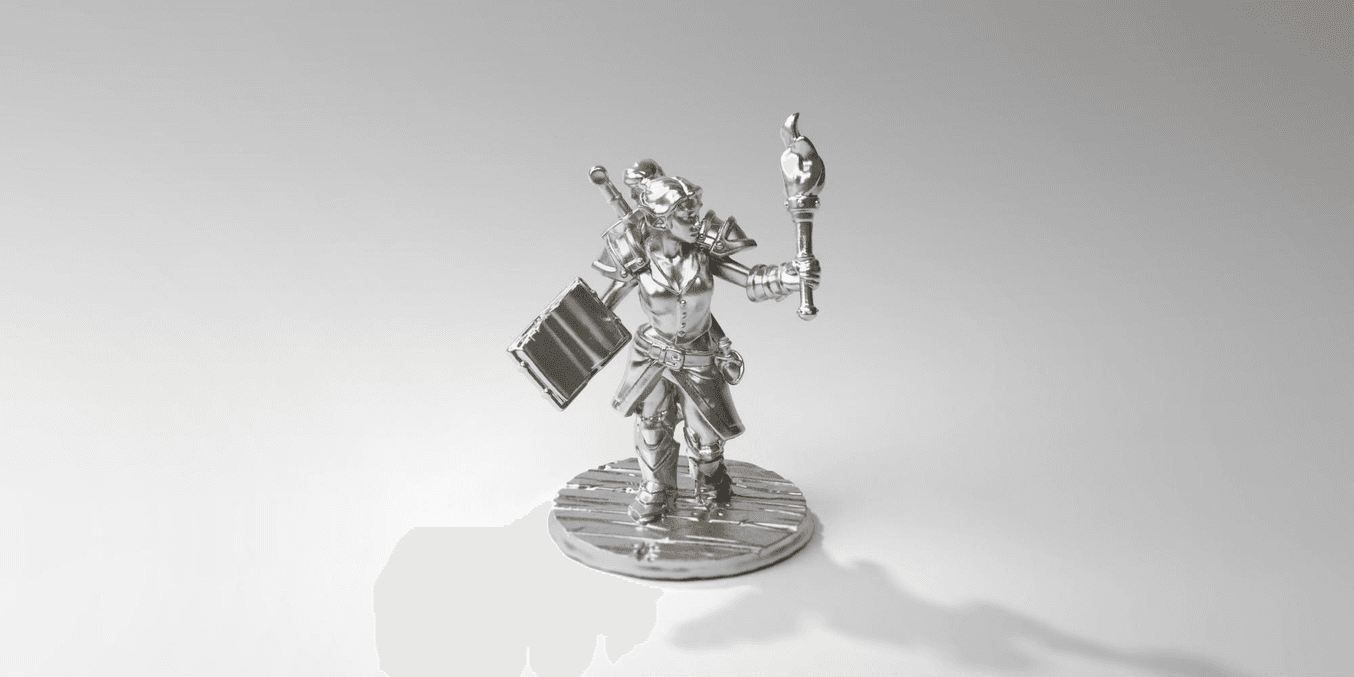

In questo tutorial ti accompagneremo nel processo di realizzazione di oggetti di peltro per usi decorativi, come miniature ricche di dettagli, gioielli, modelli in scala e repliche di oggetti antichi. Insieme a Hero Forge abbiamo realizzato una statuetta in miniatura tratta dal loro configuratore online.

La stampa 3D SLA è anche il processo più diffuso per stampare direttamente in 3D miniature per il modellismo e l'intrattenimento. Scopri come dar vita a modelli digitali iperrealistici con la stampa 3D e richiedi un campione gratuito.

Richiedi un campione gratuito

Guarda e tocca con mano la precisione di Formlabs. Saremo lieti di inviarti un campione gratuito stampato in 3D.

Richiedi un campione gratuitoStrumenti e materiali richiesti

- Un modello a scelta (STL od OBJ)

- Stampante 3D SLA di Formlabs

- High Temp Resin di Formlabs

- Una camera di polimerizzazione post-stampa (come la Form Cure)

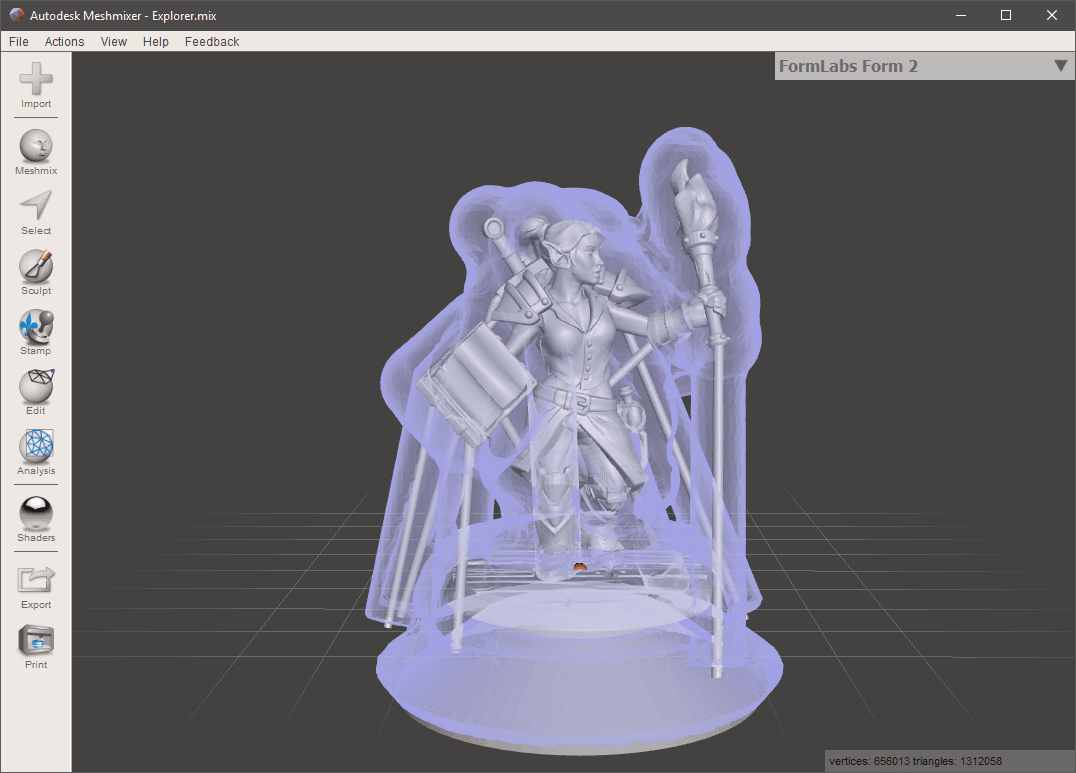

- Autodesk Meshmixer (gratuito)

- Un software CAD a scelta

1° passaggio: progetta o trova il modello giusto

In questa guida si presuppone che tu parta da un file STL od OBJ, che è il formato usato dalla maggior parte delle miniature e dei modelli personalizzati nei programmi di scultura digitale, come ZBrush. Se stai usando un modello solido creato con SolidWorks o Rhino, il flusso di lavoro sarà un po' diverso.

Abbiamo iniziato con un modellino creato con Hero Forge, dove puoi scaricare i tuoi personaggi configurati su misura.

Consiglio per la progettazione: in scala, sarà possibile realizzare mediante fusione la maggior parte dei modelli. La parte più sottile del modello dovrebbe avere uno spessore di almeno 1,5 mm, mentre la più spessa di circa 15 mm. Se i particolari sono troppo sottili, la parte in metallo sarà troppo fragile. Se viceversa i particolari sono troppo spessi, la colata non svilupperà una superficie liscia a causa del restringimento. Piccole rifiniture inferiori a 1,5 mm sono ammesse.

2° passaggio: preparazione del progetto dello stampo in peltro

Puoi preparare il progetto dello stampo in peltro usando uno stampo usa e getta o uno stampo apribile.

In una scocca usa e getta, il modello dettagliato è all'interno di uno stampo sottile. Aggiungi dei piccoli sfiati nella parte alta del modello per evitare che le bolle d'aria restino intrappolate.

Opzione A: stampo usa e getta

La maggior parte dei modelli non sono progettati fin dall'inizio per la fusione. Per fortuna puoi creare praticamente qualunque oggetto in metallo usando una scocca fatta per essere rotta in un secondo momento. Puoi realizzare la scocca con Meshmixer o con un software per l'editing 3D come Blender o Maya. Scopri come realizzare una scocca a partire da un file STL nel video di Autodesk.

Per modelli più grandi (2-10 cm di altezza), realizzare una scocca uniforme ti farà risparmiare una gran quantità di resina, tempo di stampa e denaro. Se stai costruendo una scocca, dovrebbe avere uno spessore uniforme di 3 mm per sopportare le forze di restringimento ed espansione che esercita il peltro fuso.

Per i modelli più piccoli (1-2 cm di altezza), potrebbe non valere la pena di progettare una scocca dallo spessore uniforme. Ti basterà sottrarre il tuo modello da un volume rettangolare per risparmiare tempo di progettazione.

Quali che siano le dimensioni del modello a cui stai lavorando, assicurati che l'interno dello stampo venga raggiunto dalla luce durante la polimerizzazione post-stampa. Noi abbiamo diviso a metà il nostro stampo per semplificare la polimerizzazione post-stampa, quindi abbiamo incollato e fissato nuovamente le due parti prima di versare il peltro.

Opzione B: stampo apribile

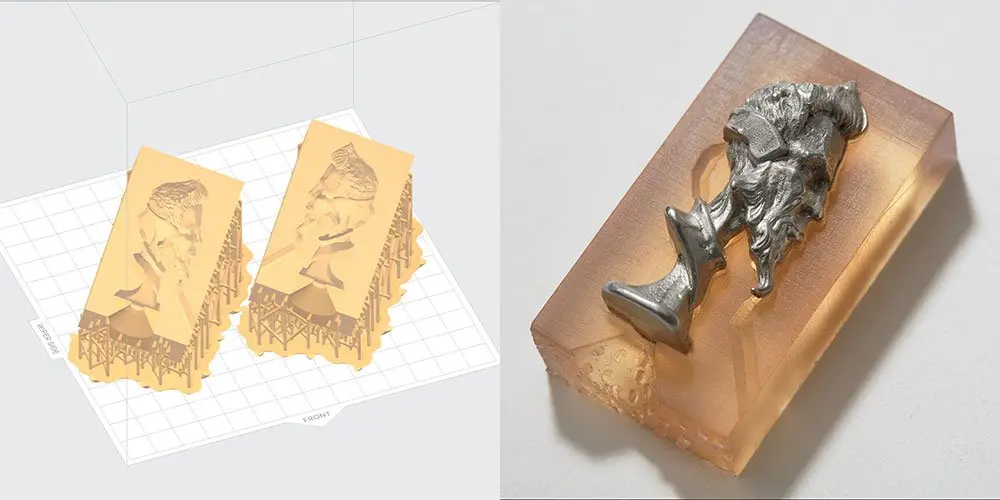

Stampo bivalve senza supporti interni, in PreForm e stampato.

Hai progettato in CAD il tuo stampo che si apre in due metà? Uno stampo bivalve dal design convenzionale, con un angolo di spoglia e senza sottosquadri, andrà benissimo e potrà perfino essere riutilizzato. Questo metodo, però, impone dei limiti al tuo progetto, e i modelli più organici non sono fatti per lo stampaggio. Se hai già progettato uno stampo, vai al 3° passaggio.

Metallo, ceramica e silicone: l'utilizzo di stampi realizzati in 3D nei flussi di lavoro ibridi avanzati

Guarda il nostro webinar per scoprire come gli stampi prodotti usando master ottenuti con la stampa 3D e gli stampi riutilizzabili o usa e getta possono aiutarti a fabbricare parti in porcellana, metalli preziosi e non, silicone, materiali flessibili biocompatibili e non solo.

Guarda il webinar (in inglese)Sfiati

Qualunque sia il tipo di stampo che usi, gli sfiati sono indispensabili. Il metallo scivolerà verso il basso e le bolle d'aria emergeranno in superficie, quindi assicurati di aggiungere gli sfiati se nel modello (orientato nel senso di riempimento) ci sono punti elevati isolati. Una buona ventilazione faciliterà il riempimento con il peltro.

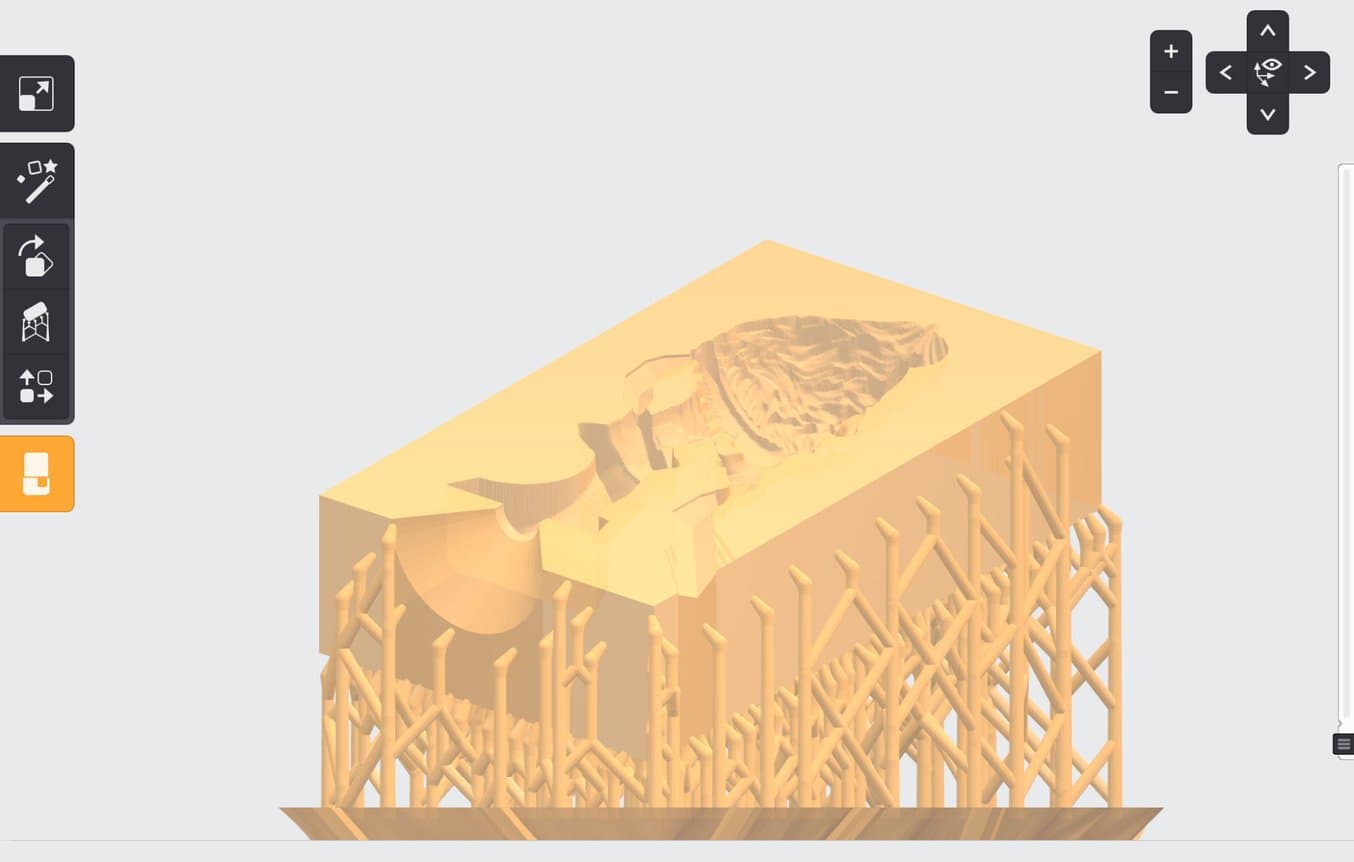

3° passaggio: stampa 3D dello stampo per la fusione

Realizza il tuo stampo in 3D con la High Temp Resin. Cerca di orientare il tuo modello in PreForm in modo che non richieda supporti interni. Con un modello bivalve apribile, si tratta di un'operazione molto semplice: basta orientare la cavità verso l'alto.

Orienta la cavità del tuo stampo bivalve verso l'alto in PreForm.

Con una scocca può essere più difficile, ma solitamente dovresti riuscire a trovare un orientamento che non necessita di supporti interni. Dividere in due la scocca per poi reincollarla è molto utile se hai difficoltà a trovare un orientamento che non richieda supporti irremovibili, e permette anche di uniformare la polimerizzazione post-stampa dell'interno dello stampo.

4° passaggio: lavaggio e polimerizzazione post-stampa

Affinché la High Temp Resin raggiunga le proprietà termiche richieste, deve essere sottoposta a polimerizzazione post-stampa in modo completo. Durante la polimerizzazione, la stampa passerà da quasi trasparente ad arancione.

La Form Cure è progettata per rendere la polimerizzazione post-stampa più veloce e semplice possibile. Puoi anche polimerizzare il tuo stampo con una lampada UV per unghie, con un tempo di polimerizzazione di diverse ore. Anche il calore accelera la polimerizzazione post-stampa. Scopri di più su come funziona la polimerizzazione post-stampa.

Assicurati che le parti siano completamente asciutte prima di usarle. L'umidità provocherà la presenza di bolle d'aria nello stampo e pregiudicherà la qualità della finitura superficiale della fusione.

Consiglio: spolvera la cavità dello stampo con un lubrificante a base di polvere di grafite. Questo materiale permetterà allo stampo di staccarsi.

5° passaggio: fissaggio dello stampo e versamento

Fissa lo stampo in una morsa o un morsetto. Puoi anche incastrarne una parte in un secchio di sabbia per maggior sicurezza, ma assicurati di non ostruire gli sfiati.

Versa delicatamente il peltro fuso nello stampo con un movimento continuo.

Avvertenza di sicurezza: quando versi il peltro, assicurati di non avere parti del corpo scoperte in caso di schizzi. Indossa pantaloni lunghi, scarpe chiuse, maniche lunghe e guanti di pelle. È essenziale proteggere gli occhi. Versa sempre il peltro all'aperto o in un ambiente ben ventilato.

Esistono numerose leghe di peltro, con temperature di fusione diverse. Noi usiamo la lega Alloy R98 di Rotometals. La R98 è una lega di peltro robusta che fonde a circa 260 °C.

Abbiamo fuso il nostro lingotto di peltro in un apposito padellino su un fornellino da campeggio Primus, perciò abbiamo potuto lavorare all'aperto. Durante la fusione sul peltro si formerà uno strato di ossido. Prima di versare il peltro, rimuovi l'ossido con un cucchiaio. Procedi lentamente, e riempi lo stampo versando il peltro con un movimento continuo.

Può essere complicato stabilire quando il peltro ha raggiunto la temperatura giusta. Un metodo vecchio stile ma efficace è saggiarne la consistenza con un pezzo di legno secco. Se dal legno inizia a uscire del fumo, il peltro è troppo caldo e dovresti lasciarlo raffreddare per qualche secondo prima di versarlo.

6° passaggio: rimozione dello stampo

Dai dei colpetti delicati allo stampo usa e getta per romperlo.

Aspetta che lo stampo si sia raffreddato completamente. Possono volerci fino a 20 minuti per i modelli con sezioni larghe o spesse, oppure appena un paio di minuti per i modelli di piccole dimensioni. Se utilizzi un modello usa e getta, far scorrere dell'acqua fredda sul modello ti aiuterà a farlo raffreddare più in fretta.

Per finire, rimuovi la parte dallo stampo. Con una scocca usa e getta, un piccolo cacciavite sarà perfetto da usare come scalpello per rompere lo stampo e staccarlo dal modello. Non esercitare troppa forza, o rischierai di scalfire la parte.

Il potere della fusione del peltro

Non devi ridurti sul lastrico per stampare miniature in metallo non ti deve ridurre sul lastrico: questa statuetta di un esploratore costa l'equivalente di 8 $ in peltro.

Le miniature in peltro hanno un colore e una patina unici. Questa lega relativamente tenera può essere levigata e lucidata a mano o con uno strumento rotante per ottenere una finitura estremamente brillante. Mediante trattamenti galvanici si possono facilmente rivestire le parti con metalli preziosi per creare eleganti gioielli che ricordano l'oro o l'argento, o con nichel per aumentarne la resistenza meccanica. Puoi anche creare duplicati di chiavi e mascotte per auto; le possibilità sono infinite.

Esponi la tua bellissima miniatura 3D personalizzata con orgoglio! Prova a realizzare statuine in peltro dei tuoi eroi, e mostraci i risultati nei forum.

Prova di persona la High Temp Resin

La High Temp Resin presenta una temperatura di distorsione termica (HDT) di 238 °C a 0,45 MPa, ed è quindi ideale per le applicazioni statiche che dovranno resistere a temperature elevate.