La gomma siliconica è un materiale versatile con proprietà meccaniche che la rendono particolarmente indicata per le applicazioni mediche, tra cui resistenza al calore e biocompatibilità. Il silicone è un materiale fondamentale per il settore sanitario e viene usato in un'ampia gamma di applicazioni, da apparecchi acustici personalizzati a maniglie e impugnature speciali di dispositivi medici, passando per modelli anatomici morbidi e protesi.

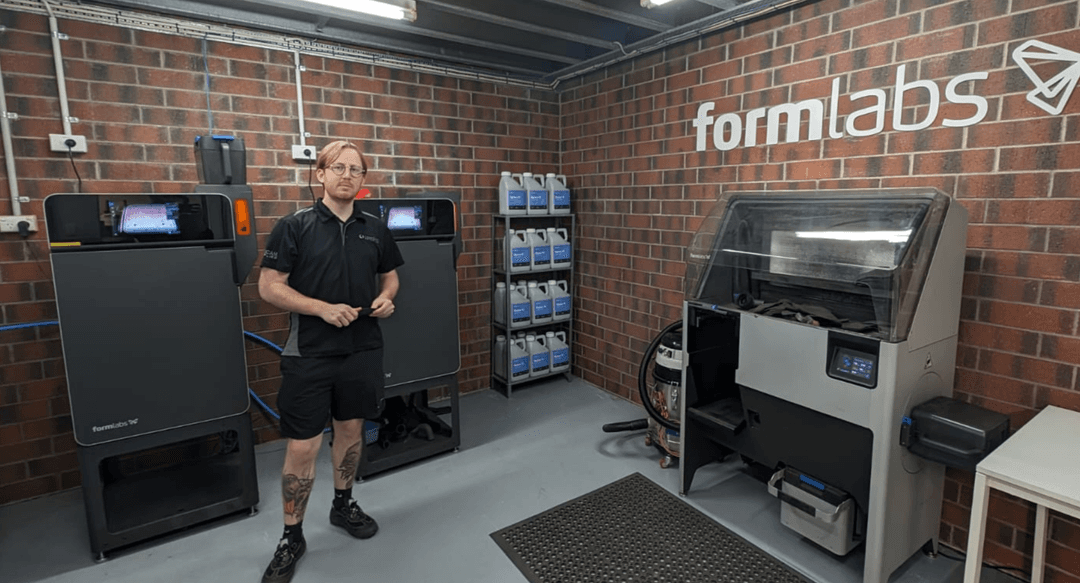

In questa guida illustreremo come l'ecosistema Formlabs può essere utilizzato per creare parti in vero silicone per applicazioni mediche. Per scoprire i workflow completi per la stampa 3D con la Silicone 40A Resin e per lo stampaggio in silicone con le stampanti 3D stereolitografiche (SLA) di Formlabs, scarica il nostro whitepaper.

Creazione di dispositivi medici in silicone

Questa guida consente di scegliere il miglior metodo per la produzione di parti in silicone a seconda dell'uso previsto e fornisce istruzioni dettagliate per la stampa 3D con la Silicone 40A Resin, nonché per lo stampaggio in silicone mediante attrezzature realizzate in 3D tramite SLA, tra cui stampi a iniezione in due parti, sovrastampi e stampi a compressione.

Produzione di parti in silicone

Le parti morbide e gommose hanno numerose applicazioni nel settore sanitario, dai modelli anatomici morbidi fino alle protesi e ad altri dispositivi indossabili. Al fine di aggiungere al proprio portfolio le parti robuste, flessibili e allungabili in vero silicone, i team di design possono utilizzare due metodi: la stampa diretta con la Silicone 40A Resin e lo stampaggio in silicone mediante attrezzature realizzate in 3D tramite SLA.

Il silicone è un materiale molto comune per la fabbricazione di dispositivi medici morbidi per utilizzo finale, nonché per la produzione di stampi morbidi per la colata di materiali rigidi, ovvero la realizzazione di stampi in silicone. Questa guida illustra soltanto la produzione di parti in silicone, che consente di realizzare componenti morbidi e gommosi stampando direttamente con la Silicone 40A Resin o colando il silicone in stampi realizzati in 3D. Maggiori informazioni sulla produzione di parti rigide tramite la realizzazione di stampi in silicone sono disponibili nella nostra guida.

Il nostro whitepaper include esempi di produzione di parti in silicone attraverso svariati metodi, tra i quali:

-

Stampa diretta in silicone: le parti in silicone vengono prodotte direttamente sulle stampanti 3D a resina Form 3/B/+ con la Silicone 40A Resin. Questo è il metodo migliore per la realizzazione di geometrie complesse impossibili da ottenere tramite stampaggio.

-

Stampaggio a compressione di mastice siliconico: un mastice siliconico a polimerizzazione rapida viene inserito nelle due parti di uno stampo realizzato in 3D, tenuti insieme con una morsa da banco. Questo metodo viene utilizzato spesso per realizzare prototipi di guarnizioni e riprodurre fedelmente le attrezzature impiegate nella produzione di massa.

-

Stampi a iniezione per silicone liquido: il metodo più diffuso per formare un unico prototipo continuo in silicone con uno stampo in due o più parti. In molti casi, lo stampo è configurato in modo che la gravità favorisca il processo di riempimento: il silicone viene iniettato in un canale nella parte superiore dello stampo, la cui cavità si riempie gradualmente a partire dal fondo. Infine, il silicone liquido fuoriesce dalle aperture e dai canali d'aria presenti nella parte superiore dello stampo.

-

Sovrastampaggio per incapsulamento completo o parziale di componenti elettronici nel silicone: il componente elettronico è sospeso in uno stampo in due o più parti. Il silicone liquido viene quindi iniettato nella cavità dello stampo, avvolgendo completamente o parzialmente il componente.

-

Stampo a guscio per prodotti in silicone personalizzati: lo stampo è una scocca di spessore inferiore a 1 mm che avvolge uniformemente la cavità di iniezione del silicone. Dopo la polimerizzazione del silicone, lo stampo a guscio realizzato in 3D viene rotto per estrarre la parte. Dato che si tratta di uno stampo usa e getta, questa tecnica viene utilizzata per creare una sola parte personalizzata. Una guida dettagliata alla produzione di stampi a guscio è fornita in questo whitepaper sui modelli auricolari in silicone.

I passaggi chiave dei metodi di progettazione, stampa e colata sono gli stessi anche nell'ambito di settori e applicazioni diversi. Leggi il whitepaper completo per un esempio dettagliato di progettazione di un sovrastampo a iniezione, corredato di consigli e buone pratiche da parte della nostra clientela.

Tipi di silicone

I siliconi sono una classe di polimeri che contengono silicio e ossigeno nella catena molecolare. Con la polimerizzazione, passano da uno stato gelatinoso o liquido a uno stato solido altamente flessibile e allungabile. Sono materiali versatili con proprietà ad alte prestazioni, come l'eccellente isolamento elettrico, la resistenza al calore, la stabilità chimica, l'alta resistenza alla lacerazione e la biocompatibilità, che li rendono adatti per i settori più esigenti, come quello sanitario.

Gli elastomeri siliconici dominano il mercato e si suddividono in tre categorie:

-

Le gomme siliconiche liquide (LSR) sono siliconi ad alte prestazioni solitamente impiegati per la produzione di parti tecniche resistenti con tolleranze ridotte, come guarnizioni o connettori elettronici. Vengono lavorate ad alte temperature, spesso mediante stampaggio a iniezione di liquidi, e utilizzate per la produzione di grandi volumi.

-

I siliconi vulcanizzati ad alta temperatura (HTV), detti anche gomme polimerizzate a caldo (HCR), sono molto resistenti alle temperature elevate e durevoli, il che li rende ideali per i cavi o gli isolanti nei dispositivi medici. Solitamente sono polimerizzati con un catalizzatore al platino e modellati mediante estrusione o stampaggio a compressione con vulcanizzazione tramite applicazione di pressione e calore. Scopri come SIOCAST, azienda esperta di silicone, forma stampi in silicone HTV sulla base di modelli master stampati in 3D.

-

I siliconi vulcanizzati a temperatura ambiente (RTV) sono relativamente più facili da lavorare e hanno ottime proprietà meccaniche e termiche per guarnizioni e dispositivi medici, nonché per l'incapsulamento di componenti elettrici e la realizzazione di stampi. Sono tradizionalmente modellati a temperatura ambiente tramite stampaggio a iniezione, stampaggio a compressione o colata per gravità.

In questo report viene illustrato l'utilizzo dei siliconi vulcanizzati a temperatura ambiente (RTV) e vengono descritte tecniche implementabili in-house in qualsiasi laboratorio di prototipazione o sviluppo di prodotto. Tra le forme specifiche dei siliconi RTV possiamo citare:

-

Silicone 40A Resin: si tratta di una resina in silicone RTV monocomponente per la produzione di parti in silicone al 100% con eccellenti elasticità, resistenza alle sostanze chimiche e stabilità termica. Le parti vengono stampate direttamente con la Form 3/3B e sottoposte a post-elaborazione usando una miscela di alcool isopropilico e acetato di n-butile, quindi acqua, calore e raggi UV.

-

Silicone liquido RTV: tipicamente, i siliconi liquidi includono uno o due componenti e una piccola quantità di catalizzatore aggiuntivo. Vi sono due categorie generali disponibili sul mercato. I siliconi catalizzati al platino hanno un costo più elevato, ma offrono una maggiore stabilità dimensionale a lungo termine e garantiscono un restringimento molto ridotto una volta che la polimerizzazione è completa. I siliconi catalizzati allo stagno hanno un costo inferiore, ma sono meno stabili nel tempo e tendono ad avere maggiori tassi di restringimento. Il tempo di polimerizzazione può variare da dieci minuti a diverse ore.

-

Polidimetilsilossano (PDMS): un tipo di silicone liquido RTV diverso dal punto di vista chimico e contiene gruppi metilici sulla catena polimerica silicio-ossigeno. Il polimero liquido è spesso utilizzato come lubrificante o additivo viscoso nella produzione di beni di consumo e industriali. In quanto gomma polimerizzata, il PDMS è impiegato in diverse applicazioni nel campo della ricerca. Data l'elevata trasparenza ottica e la capacità di riprodurre finiture superficiali e canali di dimensioni microscopiche, è ideale per la microfluidica e la soft-litografia. Molte formule di PDMS si polimerizzano a temperatura ambiente nell'arco di 48 ore o in meno di un'ora a temperatura elevata.

-

Mastice siliconico: si tratta di un mastice i cui due componenti vengono miscelati insieme a mano in volumi uguali. Il tipo descritto in questo report ha una durezza Shore 40A (si veda la scala di seguito), simile a quella di una gomma per cancellare. Questo tipo di silicone si può acquistare presso fornitori di gioielleria, in quanto viene comunemente utilizzato per la produzione di master in cera per la fusione dei metalli. A ogni modo, il silicone stesso si presta bene a simulare guarnizioni o sigilli realizzati mediante stampaggio a compressione.

Sicurezza per pelle, mucose e alimenti

Alcune applicazioni richiedono più cautela rispetto ad altre, in quanto comportano il contatto con il corpo o con alimenti. Controlla sempre la scheda dati di sicurezza fornita dall'azienda produttrice del silicone per accertarti che il materiale sia sicuro per la tua applicazione. Considera che, in genere, i siliconi liquidi bicomponente valutati come sicuri per la pelle sono catalizzati al platino.

La Silicone 40A Resin è attualmente in fase di valutazione come dispositivo per il contatto con la pelle conforme alla norma ISO 10993-1 per i seguenti endpoint di biocompatibilità: ISO 10993-5:2009, 10993-23-2021:2021, ISO 10993-10:2021.

Scala di durezza

I materiali gommosi, come le gomme siliconiche, possono essere formulati a diversi gradi di durezza, da quelli molto morbidi a quelli estremamente duri, secondo un valore specifico sul durometro Shore. I materiali più morbidi vengono misurati sulla scala Shore A e quelli più duri sulla scala Shore D. La tabella riportata di seguito fornisce un confronto utile con articoli comuni di uso domestico.

Scelta tra stampa e stampaggio

La scelta tra la stampa diretta e lo stampaggio in silicone dipende dai requisiti specifici di ciascuna applicazione e workflow. Riportiamo di seguito alcune caratteristiche da tenere in considerazione per ogni processo:

-

Geometrie complesse: non tutte le geometrie possono essere realizzate tramite stampaggio. In questi casi, è preferibile utilizzare la stampa diretta.

-

Colore: la Silicone 40A Resin è nera, quindi non adatta alle applicazioni che richiedono trasparenza o parti colorate, per le quali è preferibile utilizzare lo stampaggio in silicone.

-

Tempistiche: il tempo necessario per la progettazione di parti da sottoporre alla stampa diretta è inferiore a quello richiesto dalla progettazione degli stampi. Inoltre, si impiega molto meno tempo a stampare una singola parte in silicone che a realizzare uno stampo in 3D e poi riempirlo con silicone. Quando il tempo è un fattore rilevante, generalmente è meglio optare per la stampa diretta.

-

Odore: l'odore delle parti stampante con la Silicone 40A Resin impiega tempo a svanire. È possibile accelerare questo processo polimerizzando la parte stampata in una miscela di acqua e Febreze HD, ma lo stampaggio in silicone è comunque preferibile per le applicazioni in cui l'odore del materiale è di immediato interesse.

-

Biocompatibilità: ogni tipo di silicone ha il proprio livello di biocompatibilità. La Silicone 40A Resin è attualmente in fase di valutazione come materiale sicuro per il contatto con la pelle conformemente alla norma ISO 10993-1. Lo stampaggio in silicone può essere preferito per le applicazioni con requisiti di biocompatibilità più ampi.

-

Esposizione ai raggi UV: una prolungata esposizione ai raggi UV conduce al deterioramento delle proprietà meccaniche della Silicone 40A Resin. Per applicazioni che richiedono lunghe esposizioni alla luce solare diretta, lo stampaggio in silicone è di norma preferibile.

Per le applicazioni mediche che richiedono parti gommose per le quali il silicone non è adatto, si possono considerare elastomeri alternativi di Formlabs, come la BioMed Elastic 50A Resin per la stampa SLA o la TPU 90A Powder per la stampa SLS.

| Materiale | Stampante | Carico di rottura a trazione | Sollecitazione ad allungamento del 100% | Allungamento a rottura |

|---|---|---|---|---|

| Silicone 40A Resin di Formlabs | Form 3/B/+ | 7,2 MPa | 4,5 MPa | 135% |

| BioMed Elastic 50A Resin | Form 3/B/+ | 2,3 MPa | 1,3 MPa | 150% |

| TPU 90A Powder | Fuse 1+ 30W | 8,7 MPa (X/Y) 7,2 MPa (Z) | 7,2 MPa (X/Y) 7,0 MPa (Z) | 310% (X/Y) 110% (Z) |

Panoramica sulla stampa con la Silicone 40A Resin

La Silicone 40A Resin utilizza la Pure Silicone Technology™, una tecnologia in attesa di brevetto che consente di produrre in-house parti in silicone al 100% nel giro di poche ore utilizzando l'ecosistema di stampa stereolitografica (SLA) di Formlabs. È ideale per le applicazioni che richiedono flessibilità, robustezza e resistenza a cicli ripetuti di allungamento, flessione o compressione.

| Proprietà del materiale | Silicone 40A Resin |

|---|---|

| Durometro Shore | 40A |

| Allungamento a rottura | 230% |

| Resistenza alla lacerazione | 12 kN/m |

| Resilienza | 34% |

| Intervallo di temperatura | Da -25 °C a 125 °C |

La Silicone 40A Resin si presta a svariate applicazioni, tra cui prototipazione rapida, test beta e fasi di convalida nello sviluppo dei prodotti, nonché produzione a costi accessibili di parti per utilizzo finale personalizzate o in volumi ridotti. Questo materiale è anche adatto alla fabbricazione di dispositivi medici, protesi su misura, componenti del settore dell'audiologia e parti con geometrie complesse difficili da realizzare con i metodi tradizionali.

La stampa 3D in silicone diretta con la Silicone 40A Resin è ideale per un'ampia gamma di applicazioni, dalla prototipazione rapida ai supporti di produzione, alle attrezzature, fino alla produzione di parti personalizzate o in volumi ridotti.

L'introduzione della Silicone 40A Resin permette di affrontare problematiche da sempre associate ai metodi tradizionali di stampa 3D in silicone, tra le quali i costi elevati e le limitazioni tecniche. La stampa immediata con la Silicone 40A Resin consente di risparmiare tempo ed eliminare la necessità di progettare e fabbricare gli stampi per poi versare e colare il silicone. Apre inoltre la strada a nuove possibilità di progettazione, consentendo di creare geometrie complesse difficili da realizzare con i metodi tradizionali. Questa soluzione accessibile permette alle aziende di creare parti per utilizzo finale eccezionali senza scendere a compromessi su prezzo, qualità o rapidità.

Panoramica sulle attrezzature stampate in 3D per lo stampaggio in silicone

Gli stampi tradizionali per la produzione di parti in silicone sono realizzati con la lavorazione meccanica CNC a partire da blocchi di alluminio o acciaio. Tra questi ci sono gli stampi a iniezione da due o più parti per le gomme siliconiche liquide (LSR) o quelli a compressione a cavità singola, utilizzati con uno strato di gomma siliconica polimerizzata a caldo (HCR) che viene polimerizzata sotto pressione e ad alta temperatura. Solitamente questo tipo di stampi metallici viene utilizzato per la produzione di massa, ma quando viene impiegato per la prototipazione, i tempi di realizzazione di diverse settimane e i costi iniziali per le attrezzature, che variano da centinaia a migliaia di euro, limitano la capacità dei team di design di implementare e testare piccole modifiche sul design dello stampo.

La stampa 3D desktop è un'ottima soluzione che consente di produrre questi strumenti in modo rapido e a basso costo. Richiede un'attrezzatura molto limitata, il che consente al personale di concentrarsi su attività ad alto valore. Con la stampa 3D in-house, aziende produttrici e designer di prodotto possono introdurre la creazione rapida di attrezzature nel processo di sviluppo dei prodotti per validare le scelte di design e materiali prima di passare alla produzione di massa. Possono eseguire iterazioni rapide, accelerare lo sviluppo del prodotto e lanciare sul mercato prodotti migliori. Le attrezzature stampate in 3D con le resine SLA Formlabs offrono molti vantaggi ai team di design di prodotto per la prototipazione e la produzione di piccoli lotti o di parti personalizzate. Con le attrezzature stampate in 3D, i siliconi RTV bicomponente vengono iniettati in uno stampo a uno o più parti oppure un mastice siliconico RTV viene pressato tra le sezioni di uno stampo a compressione realizzato in 3D. Le attrezzature stampate in 3D consentono ai team di design di avere a disposizione un'ampia gamma di siliconi polimerizzati con stagno e platino con scale di durezza, colori e gradi di trasparenza diversi, oltre a caratteristiche specifiche come la sicurezza in caso di contatto con la pelle.

Produzione di parti in silicone con strumenti stampati in 3D

Questo report contiene indicazioni dettagliate sulla stampa 3D di attrezzature per la produzione di parti in silicone, buone pratiche e casi di studio su clienti reali.

La tecnologia di stampa 3D stereolitografica (SLA) è un'ottima scelta per la creazione di attrezzature per lo stampaggio in silicone. La parti stampate in stereolitografia sono caratterizzate da una finitura superficiale liscia e da un'elevata precisione. Le gomme siliconiche RTV catturano i dettagli superficiali più minuti, difetti inclusi, per cui la qualità della superficie dello strumento si riflette sulla finitura superficiale della parte finale. Ad esempio, uno stampo realizzato con una stampante a modellazione a deposizione fusa (FDM) lascerebbe impronte visibili delle linee degli strati sulla parte in silicone.

Al contrario, la stampa 3D SLA con la BioMed Clear Resin o la Clear Resin di Formlabs permette di controllare visivamente il processo di iniezione del silicone, consentendo ai team di design di verificare la formazione di bolle e vuoti e individuare le aree in cui è necessario smussare gli angoli o aggiungere ulteriori sfiati. La stampa 3D SLA permette anche di realizzare design complessi; uno stampo realizzato in 3D consente ai team di design di sfruttare sottosquadri o altre geometrie complesse che con la lavorazione meccanica CNC avrebbero costi proibitivi o sarebbero addirittura impossibili da produrre.

PSYONIC incapsula le dita della Ability Hand utilizzando il sovrastampaggio in silicone. Alcuni stampi includono un inserto in Tough 2000 Resin per ancorare la componente strutturale "ossea" incapsulata nello stampo.

La BioMed Clear Resin e la Clear Resin di Formlabs offrono anche prestazioni meccaniche piuttosto versatili. Questi materiali si possono utilizzare sia per realizzare stampi a guscio molto sottili e facili da rompere per produrre parti in silicone personalizzate, sia per stampi a compressione robusti utilizzabili più volte per produrre guarnizioni. Infine, l'utilizzo di un sistema di produzione economico da banco riduce i tempi di realizzazione: il personale addetto al design può stampare la geometria di uno stampo e iniziare a iniettare il silicone il giorno successivo.

Quando viene utilizzata con gli stampi realizzati in 3D, la gomma siliconica RTV è in grado di riprodurre i dettagli superficiali più minuti, tra cui le scritte goffrate. Inoltre, la maggior parte dei siliconi da colata non sono chimicamente adesivi e dopo la polimerizzazione si staccano dalla superficie dello stampo. Si può raggiungere il fissaggio meccanico colandoli su superfici molto porose come tessuti intrecciati, e in alcuni casi si può stimolare il fissaggio chimico con leganti speciali.

Il silicone RTV non richiede calore o pressione elevati, quindi può essere facilmente lavorato con attrezzature limitate in un laboratorio di prototipazione, riducendo i costi di avvio necessari per inserire parti morbide nel portfolio di design di un'azienda. Nel whitepaper completo si trovano le linee guida per produrre in-house volumi ridotti di parti in silicone in modo rapido ed economico.

Inizia a creare dispositivi medici in silicone

Il silicone si presta a svariate applicazioni, tra cui prototipazione rapida, test beta e fasi di convalida nello sviluppo dei prodotti, nonché produzione a costi accessibili di parti per utilizzo finale personalizzate o in volumi ridotti. L'ecosistema Formlabs rende possibile la stampa 3D con la Silicone 40A Resin e la creazione di stampi in silicone per la fabbricazione di dispositivi medici, protesi su misura, componenti del settore dell'audiologia e parti con geometrie complesse difficili da realizzare con i metodi tradizionali.

Per le guide complete alla creazione di stampi 3D in silicone e alla stampa in silicone, scarica il whitepaper.