Modelli di gioielli stampati in 3D e anelli metallici fusi.

La fusione a cera persa è una tecnica di fusione del metallo per la creazione di oggetti, semplici o complessi, in materiali come oro, argento, ottone o bronzo attraverso la fusione di un modello.

È una delle tecniche di formatura del metallo più antiche (risale a 6000 anni fa), ma viene ancora ampiamente utilizzata nella gioielleria, nell'odontoiatria e nell'arte. In ambito industriale, la fusione a cera persa è un metodo diffuso per la produzione di parti metalliche di precisione per l'ingegneria e la produzione.

Anche se artisti e artiste sono tradizionalmente associati alla produzione artigianale, oggi possono avvalersi del design digitale e della stampa 3D per trasformare il processo di fusione a cera persa e, così facendo, semplificare il workflow e risparmiare tempo e denaro, rendendo questo processo più adatto alle esigenze del XXI secolo.

Continua a leggere per scoprire come le tecnologie digitali hanno ridato vita alla fusione a cera persa e quali sono le implicazioni per odontoiatria, gioielleria e produzione.

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Processo di fusione a cera persa

Modelli fissati a un albero di fusione per l'applicazione dei canali di colata.

Metallo fuso versato all'interno del materiale di rivestimento.

Il processo di fusione a cera persa varia in base al settore e alle applicazioni, ma in genere è costituito dai seguenti passaggi. Le parti fuse si possono realizzare a partire da un modello in cera (metodo diretto) o da repliche del modello originale in cera (metodo indiretto). Nel metodo diretto si passa direttamente dal primo al quarto passaggio.

-

Creazione del modello: il modello viene intagliato direttamente nella cera. Le dimensioni e la complessità del modello dipenderanno dall'abilità dell'artista nell'intagliare la cera e dalla capacità dell'attrezzatura per la fusione.

-

Creazione di uno stampo: il modello viene fuso e la parte risultante levigata per produrre un modello master. Il modello master viene usato per ricavare uno stampo in cera dalla gomma, che viene riscaldata e "vulcanizzata" intorno al modello master originale per creare uno stampo in cera flessibile.

-

Produzione dei modelli in cera: la cera fusa viene iniettata o, a volte, versata nello stampo di gomma. Questo passaggio si può ripetere più volte per ottenere varie copie del design originale.

-

Assemblaggio del modello in cera: vengono aggiunti alle copie in cera dei canali di colata, che vengono collegati per creare una sorta di struttura ad albero, che definisce il percorso per la fuoriuscita della cera fusa e il flusso di metallo fuso con cui in seguito verrà riempita la cavità.

-

Applicazione dei materiali di rivestimento: l'albero in cera viene immerso in un impasto di silice oppure posizionato all'interno di un cilindro e circondato dal materiale di rivestimento liquido.

-

Combustione: una volta seccatosi il materiale di rivestimento, il cilindro viene capovolto all'interno di una fornace che scioglie la cera, lasciando una cavità in negativo con la forma del modello originale.

-

Versamento: il materiale di rivestimento viene ulteriormente riscaldato in una fornace per ridurre la differenza di temperatura con il metallo fuso. Il metallo viene fuso e poi versato, sfruttando la gravità o la pressione sottovuoto per spingere il metallo all'interno della cavità.

-

Rimozione del rivestimento: quando il metallo fuso si è raffreddato, il materiale di rivestimento viene raffreddato in acqua per dissolvere il gesso refrattario e liberare il risultato grezzo della fusione. I canali di colata vengono tagliati e riciclati, mentre le parti fuse vengono ripulite per rimuovere i segni del processo di fusione.

-

Finitura: le parti fuse vengono limate, levigate, sottoposte a lavorazione meccanica o sabbiate per ottenere la geometria e la finitura superficiale finali. Se necessario, le parti fuse vengono anche sottoposte a trattamenti termici per migliorare le proprietà meccaniche del materiale.

L'albero di fusione dopo la rimozione del rivestimento.

La parte fusa sottoposta a finitura mediante limatura, levigazione e lavorazione meccanica.

Breve riepilogo della lunga storia della fusione a cera persa

Non è un'esagerazione affermare che la fusione a cera persa è tanto antica quanto la civiltà stessa. Manufatti come scettri, sculture e oggetti d'arredamento ottenuti mediante fusione a cera persa sono stati scoperti nei luoghi più disparati, come Israele, Vietnam, Nigeria, Nicaragua e la valle dell'Indo. L'oggetto più antico conosciuto realizzato con questa tecnica è un amuleto creato da una civiltà della valle dell'Indo più di 6000 anni fa.

Dopo secoli di utilizzo per la produzione di ornamenti scultorei e di rilievi tessili, nell'Europa del XVIII secolo la fusione a cera persa iniziò a essere soppiantata dallo stampaggio. Parti del processo di fusione a cera persa vennero adattate per soddisfare le esigenze della crescita industriale nel XIX secolo.

In odontoiatria la fusione a cera persa è ampiamente usata per creare corone, inlay e onlay d'oro. L'eredità della fusione a cera persa è tuttora ben visibile.

Uso della fusione a cera persa nel XXI secolo con design digitale e stampa 3D

Oggi i software digitali e la stampa 3D ottimizzano la fusione a cera persa grazie ai vantaggi del design digitale e del processo di fabbricazione.

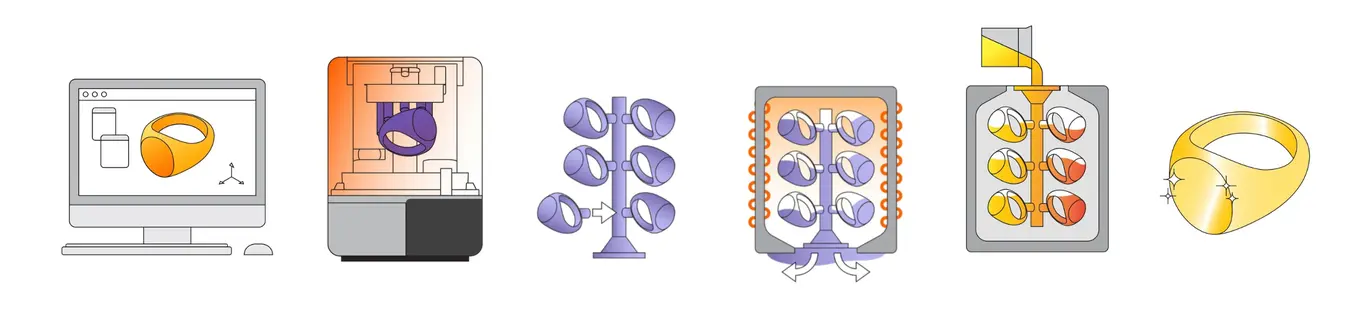

Il workflow digitale parte dalla progettazione digitale del modello. Il modello viene stampato in 3D e preparato per la colata. Viene quindi realizzato lo stampo e le parti stampate vengono bruciate. Una volta colato il modello, le parti vengono lucidate e rifinite.

Con il workflow digitale, i team di design si servono dei software CAD per creare digitalmente i design e di una stampante 3D professionale per produrre modelli che successivamente potranno essere colati nello stampo. Il processo successivo alla combustione del modello positivo è identico a quello della fusione a cera persa tradizionale.

Grazie alle tecniche digitali è possibile ridurre notevolmente la manodopera e il design stesso è facile da conservare, modificare e ricreare a seconda delle necessità.

Applicazioni della fusione a cera persa con le tecnologie digitali

Dall'ingegneria alla gioielleria, diversi settori professionali beneficiano delle nuove possibilità offerte dalle tecnologie digitali per la fusione a cera persa.

Gioielleria

Uno dei primi casi d'uso della fusione a cera persa è stata la produzione di gioielli e ornamenti pregiati. Tuttavia, i modelli in cera per gioielli dal design ricercato sono difficili da produrre a mano e, in un mondo in cui la domanda di accessori "fast fashion" è in continua crescita, i pezzi realizzati a mano difficilmente riescono a stare al passo con la domanda.

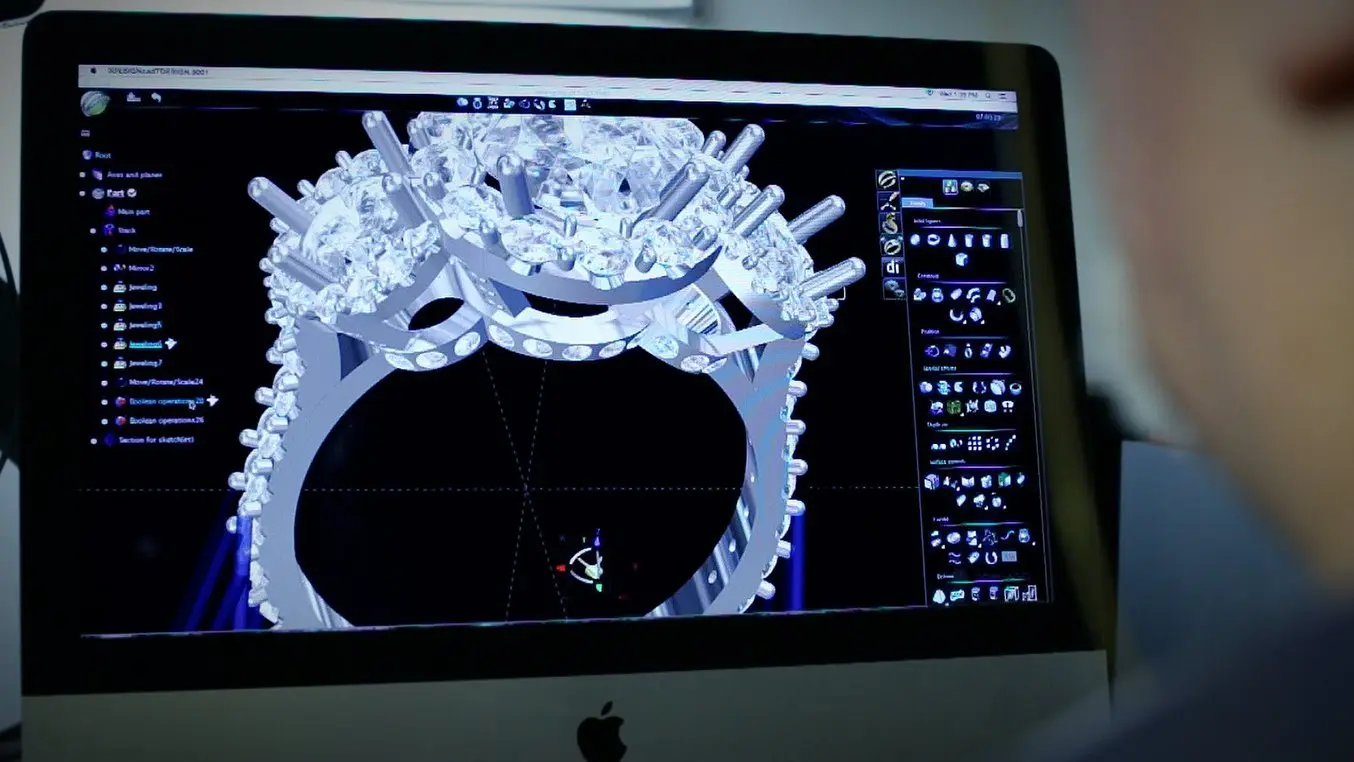

I gioielli possono essere progettati con i software CAD, rendendo più semplice la produzione e la modifica di geometrie complicate, che un tempo avrebbero richiesto ore di lavoro meticoloso per intagliare la cera.

Il design digitale, i materiali avanzati e le stampanti 3D a resina in-house a prezzi accessibili stanno cambiando il modo di lavorare di designer e aziende produttrici di gioielli in termini di progettazione, prototipazione e produzione.

La stampa 3D stereolitografica è in grado di riprodurre particolari complessi che sarebbero altrimenti difficili da intagliare a mano.

I gioielli possono essere progettati con i software CAD, rendendo più semplice la produzione e la modifica di geometrie complicate, che un tempo avrebbero richiesto ore di lavoro meticoloso per intagliare la cera.

Mediante l'uso di stampanti 3D di qualità industriale a prezzi accessibili, è possibile creare rapidamente modelli da fondere proprio come quelli realizzati in cera. La stampa 3D offre possibilità quasi illimitate alla creatività geometrica nel design. Grazie alla precisione del laser, è possibile catturare con incredibile nitidezza straordinari dettagli di design quali delicate filigrane, scritte in rilievo e dettagliati pavé di pietre preziose.

I maggiori ostacoli all'adozione di un workflow digitale nel campo della gioielleria sono spesso le competenze di progettazione digitale e la formazione. Tuttavia, alla nuova generazione di designer che si affaccia al settore della gioielleria viene offerta una formazione che include i fondamenti del design tradizionale, l'uso di software CAD per gioielleria e l'utilizzo della stampa 3D, per prepararli alla transizione ormai inevitabile.

Introduzione alla fusione per modelli di gioielli stampati in 3D

In questo whitepaper scoprirai come colare raffinati gioielli partendo da modelli stampati in 3D e come utilizzare la fusione diretta a cera persa come tecnica di stampaggio.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Odontoiatria

In odontoiatria, la fusione a cera persa e la pressatura sono da decenni procedure consolidate per la realizzazione di inlay, onlay, corone (in lega ceramica o interamente in ceramica), scheletrati e altri impianti dentali.

I modelli in cera vengono tradizionalmente formati a mano a partire da monconi funzionanti che replicano il dente o da modelli dell'arcata ricavati dall'impronta manuale dei pazienti. I modelli vengono quindi fissati a un albero di fusione per l'applicazione dei canali di colata e bruciati, seguendo il tradizionale workflow della fusione a cera persa.

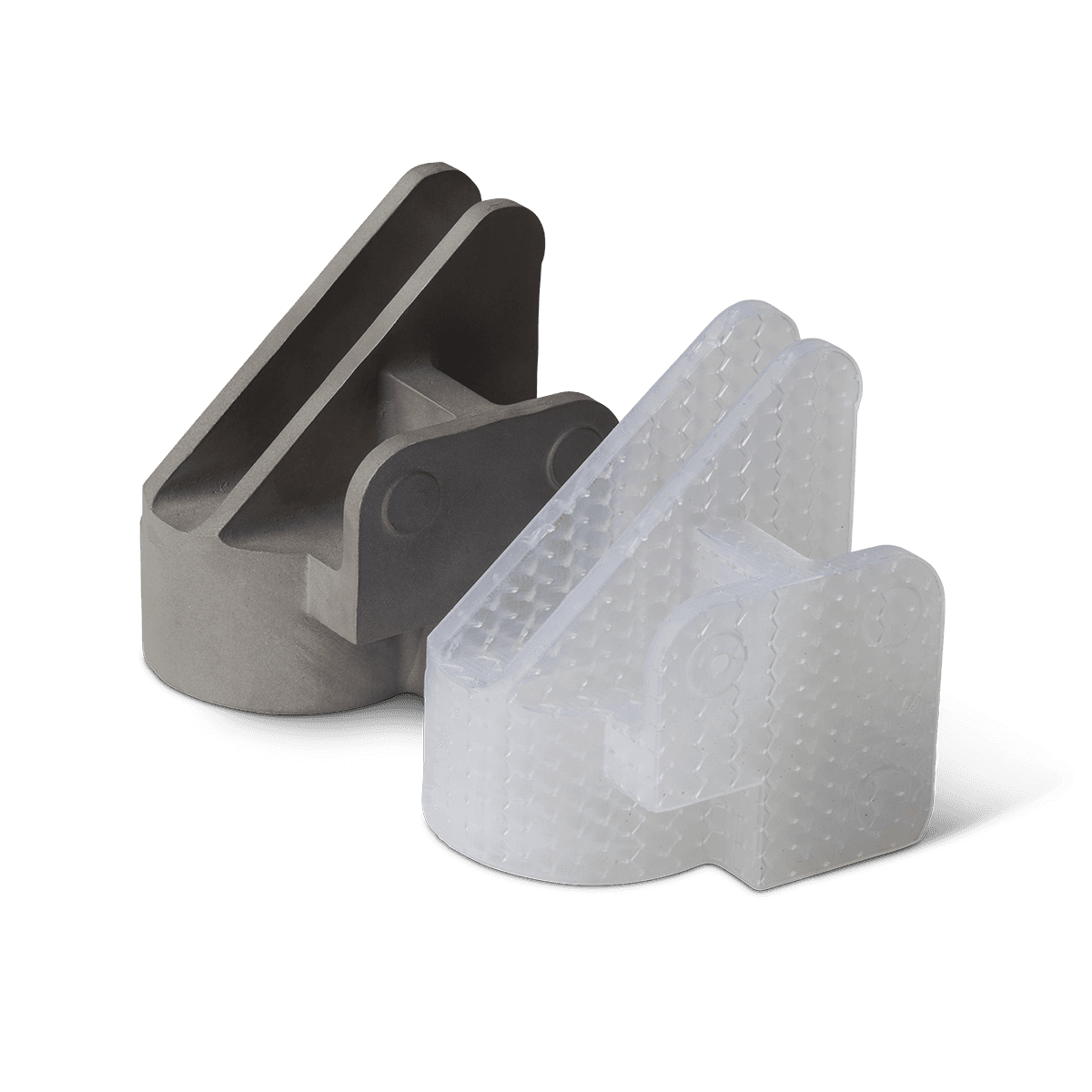

Grazie alle tecnologie digitali, dentisti e dentiste possono acquisire digitalmente l'anatomia dei pazienti utilizzando uno scanner intraorale, mentre un laboratorio può scansionare un modello fisico o un'impronta con uno scanner desktop. Le scansioni vengono importate nel software CAD e vengono progettati i restauri desiderati. I modelli possono essere stampati in 3D con un materiale simile alla cera ed essere colati o pressati secondo il workflow tradizionale.

Modelli per corone dentali, inlay, scheletrati e molto altro possono essere stampati in 3D con un materiale simile alla cera e colati o pressati secondo il workflow tradizionale.

Anche in odontoiatria il design digitale non rappresenta un grosso limite dato che l'anatomia dei pazienti deriva da un'impronta. I software CAD dentali semplificano il processo di progettazione, mentre la stampa 3D automatizza quello di fabbricazione dei modelli che, solitamente, richiede l'intervento di personale tecnico esperto e molti passaggi manuali.

Le tecnologie digitali applicate alla fusione a cera persa permettono di combinare i vantaggi di entrambe le tecniche e consentono ai laboratori odontotecnici di produrre modelli estremamente precisi, con un workflow digitale uniforme e affidabile e apparecchi facili da usare.

Nuova Castable Wax Resin per l'odontoiatria: produzione efficiente ed economica

Scopri come produrre in-house restauri fissi e ascolta i consigli pratici per strutturare workflow di produzione digitale per la fusione e la pressatura di corone, ponti e scheletrati.

Manifattura

Per settori che richiedono la produzione in massa di parti in metallo con un alto livello di accuratezza dimensionale, la fusione rimane un processo di fabbricazione molto efficiente in termini di costi e risultati ed è usata per produrre componenti critici nel settore aerospaziale, automobilistico e medico.

Tradizionalmente, i modelli per la fusione diretta a cera persa, la versione industriale di questa tecnica, vengono intagliati a mano o sottoposti a mediante lavorazione meccanica se non è prevista una produzione in massa. Con la stampa 3D, i team di ingegneria e le fonderie possono creare direttamente i modelli per ridurre i tempi di produzione e avere la libertà di creare geometrie che vanno oltre i limiti di design per la fabbricazione imposti dai processi di stampaggio.

Fusione di parti in metallo precisa e conveniente grazie alla stampa 3D

Questo whitepaper presenta i metodi che hanno permesso a diverse fonderie leader di eseguire la fusione di parti in metallo utilizzando modelli 3D realizzati con stampanti Formlabs. Scopri come le fonderie riescono a risparmiare, ridurre i tempi di produzione e migliorare la qualità delle parti in metallo grazie all'integrazione nei processi di fusione tradizionali della Clear Cast Resin di Formlabs e del modulo di reticolazione di Materialise Magics.

Fusione a cera persa industriale con modelli stampati in 3D usando la Clear Cast Resin di Formlabs

Questo whitepaper presenta i metodi che hanno permesso a diverse fonderie leader di eseguire la fusione di parti in metallo utilizzando modelli stampati in 3D su stampanti stereolitografiche (SLA) di Formlabs.

La True Cast Resin può essere stampata in 3D e integrata nei workflow di fusione per creare articoli di gioielleria e componenti ingegneristici con spessore fino a 5 mm.

L'evoluzione della fusione a cera persa grazie agli strumenti digitali è la prova che non sempre la tecnologia ci allontana dal passato. Se usate correttamente, queste tecniche possono produrre parti di alta qualità su larga scala, passando dai gioielli personalizzati alla produzione di massa di parti per il settore automobilistico. Il risultato è un nuovo straordinario livello di efficienza produttiva e libertà di design.

Scopri di più sulle stampanti 3D a resina di Formlabs oppure contatta i nostri esperti di stampa 3D in caso di domande.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.