Non hai ancora acquistato una stampante 3D di grande formato? Quando pensi alle possibilità di creazione offerte da una stampante 3D desktop di dimensioni compatte, non limitarti a considerare il volume di stampa. Molti oggetti, da un semplice smartphone a un intero ponte stradale, vengono assemblati a partire da singoli componenti. Allo stesso modo, dividere un modello in parti più piccole da combinare dopo la stampa è un'ottima soluzione per stampare in 3D oggetti di grandi dimensioni che non entrano in una normale piattaforma di stampa.

In alcuni casi, dividere una parte può anche essere il modo migliore per ottenere un risultato di alta qualità, nonostante l'intero pezzo possa essere inserito in un'unica stampa. Ad esempio, risulta una soluzione utile se superfici opposte o multiple devono essere prive di segni lasciati dai supporti, se un design presenta sporgenze complesse o se un modello contiene cavità che potrebbero intrappolare la resina al loro interno durante la stampa.

Inoltre, la stampa 3D di pezzi multipli offre nuove opportunità, come la creazione di assemblaggi composti da più materiali o la combinazione di parti rigide e flessibili stampate in 3D per simulare il sovrastampaggio.

Assemblare più parti significa fissarle tra di loro. Al momento di scegliere un metodo di fissaggio, per prima cosa dovresti considerare la resistenza necessaria delle giunture una volta unite, che dipende dall'utilizzo finale delle parti:

-

Fissaggio chimico: per le opere d'arte, i modelli in scala e le forme complesse che non sono destinate all'uso funzionale e a sopportare sollecitazioni, puoi utilizzare un agente legante.

-

Fissaggio meccanico: per le parti ingegneristiche funzionali che richiedono un legame meccanico resistente o per i componenti che devono essere assemblati e disassemblati ripetutamente, aggiungi filettature o intagli.

Questa guida si concentra sulla creazione di modelli di grandi dimensioni composti da più parti stampate in 3D con la stereolitografia (SLA) e unite mediante fissaggio chimico. Continua a leggere per scoprire il processo completo, dalla suddivisione del modello alla post-elaborazione e alla finitura.

Cerchi una stampante 3D di grande formato?

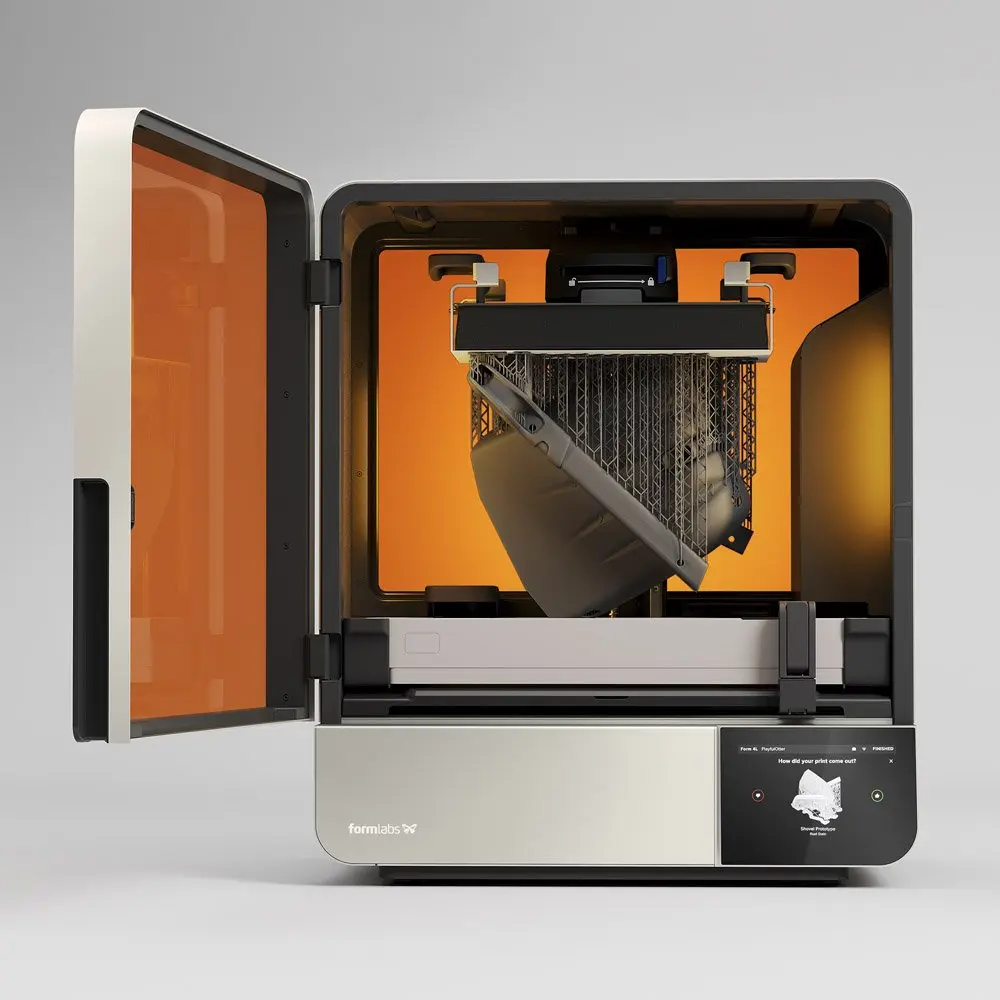

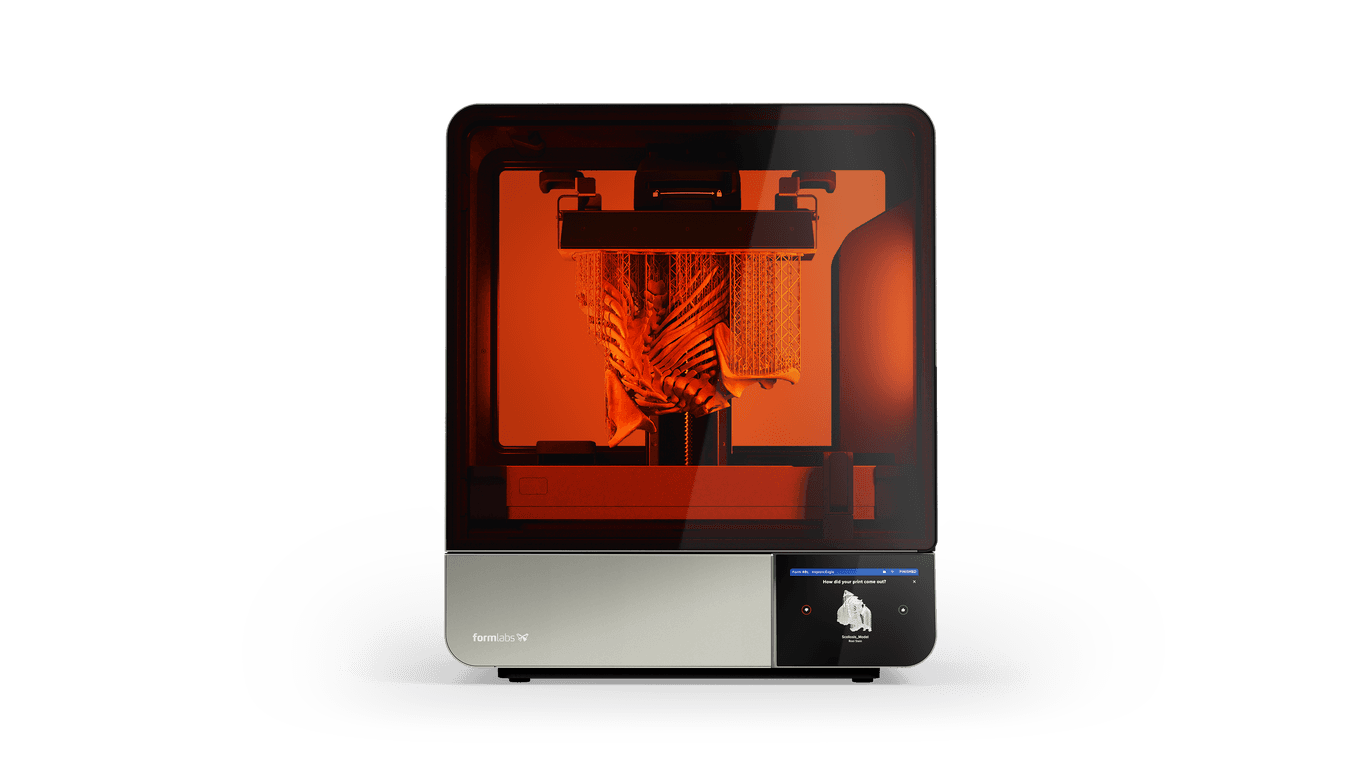

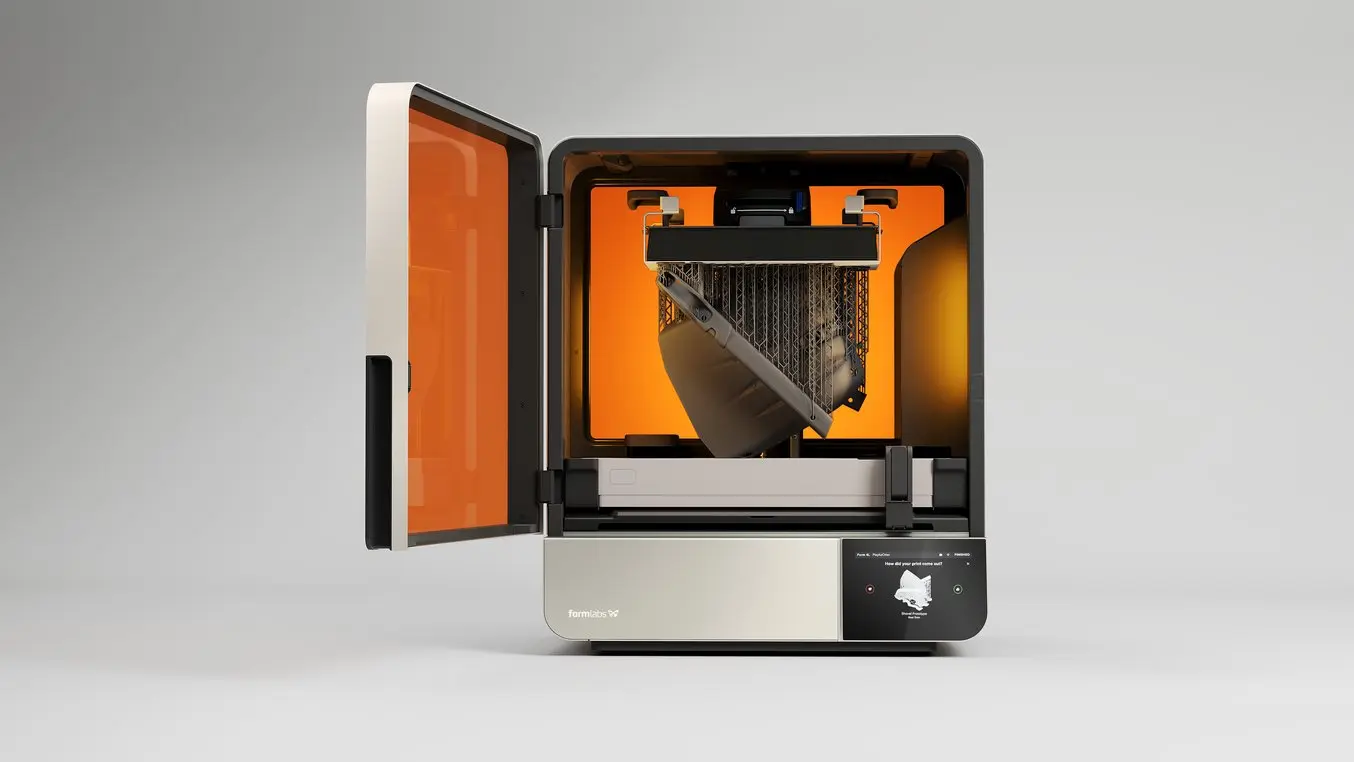

La Form 4L di Formlabs è straordinariamente veloce e completa la maggior parte delle stampe in meno di sei ore. Con il suo ampio volume di stampa pari a 35,3 × 19,6 × 35,0 cm, questa stampante apre le porte a una nuova era della stampa 3D industriale.

Fase 1: Divisione del modello

Ci sono due metodi che consigliamo per dividere i modelli:

- L'aggiunta al design di caratteristiche che permetteranno alle stampe di allinearsi da sole.

- La divisione delle parti mediante tagli dritti, che richiede l'allineamento delle parti stesse durante il processo di fissaggio.

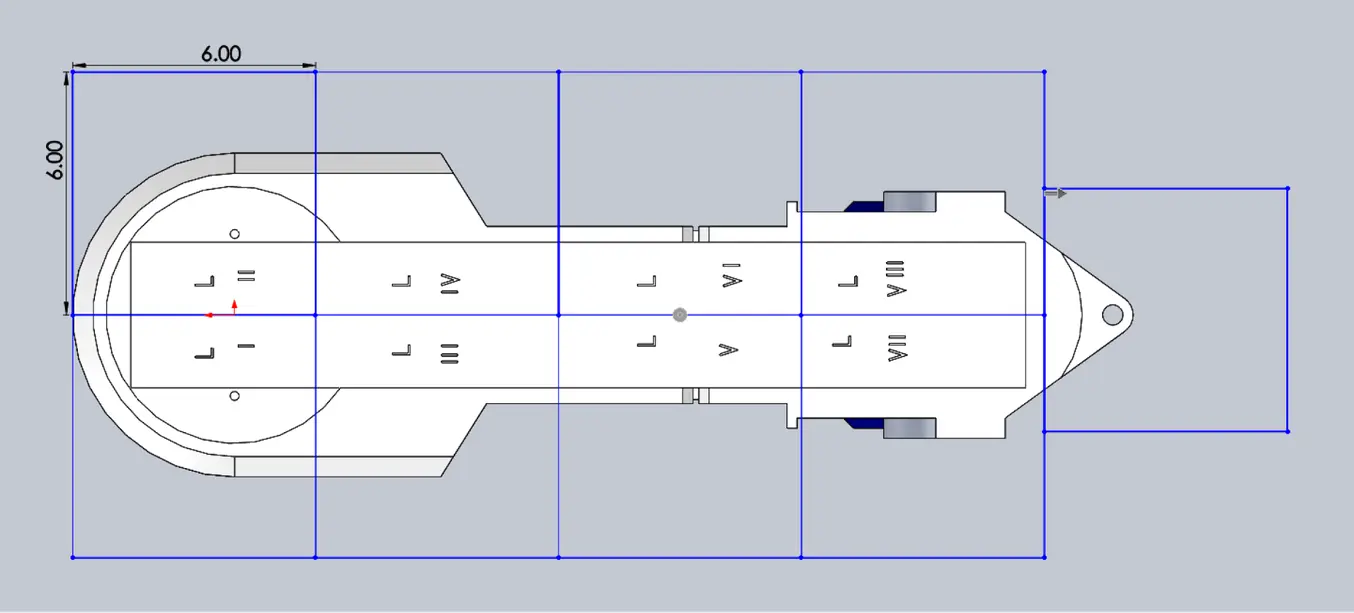

Indipendentemente dal metodo scelto, se disponi di un gran numero di parti è utile aggiungere a ogni parte un identificatore unico, ad esempio sotto forma di lettere o numeri, così da aiutarti a risolvere il puzzle durante l'assemblaggio. Lo strumento di etichettatura di PreForm consente di aggiungere, durante la configurazione della stampa, testo realizzato tramite la tecnica della goffratura o del debossing.

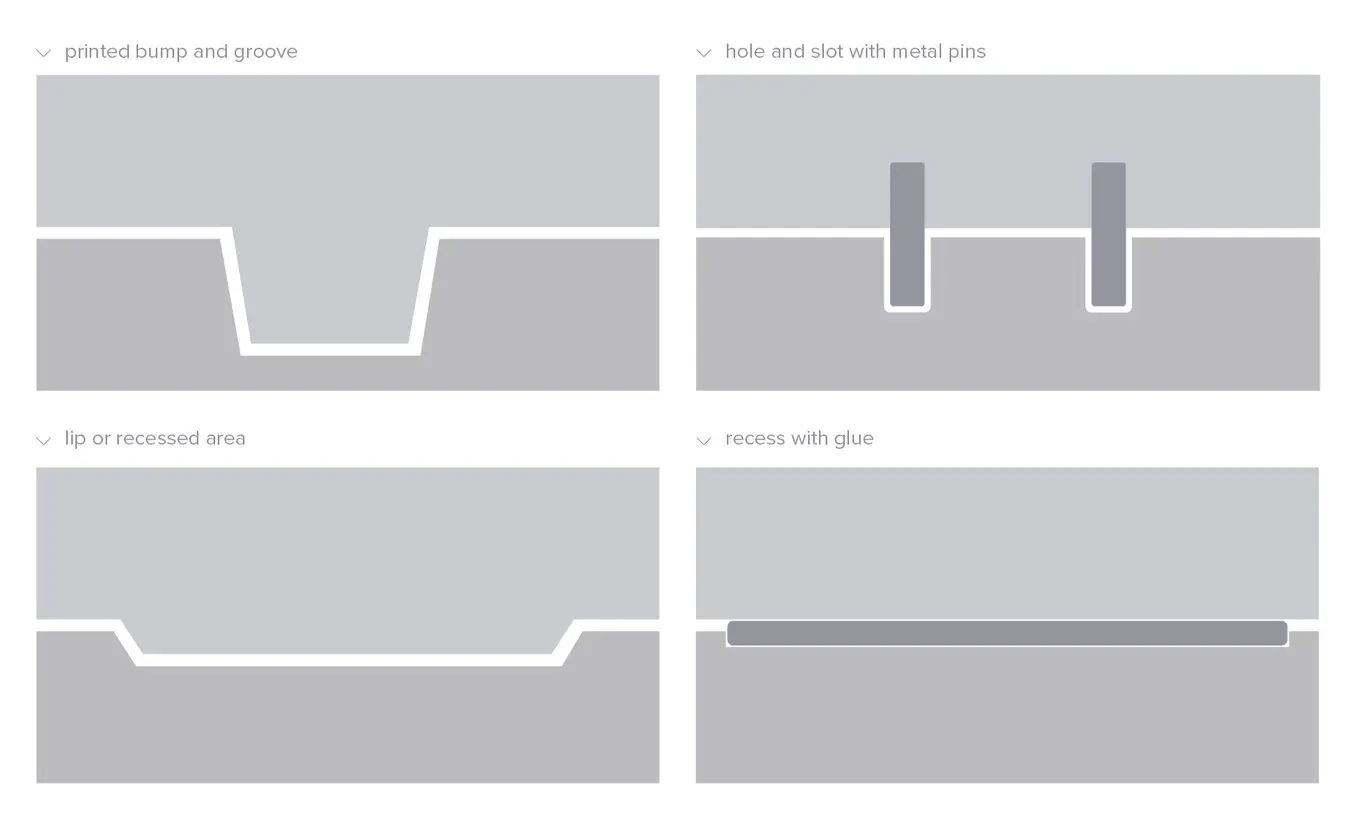

Aggiunta di allineatori

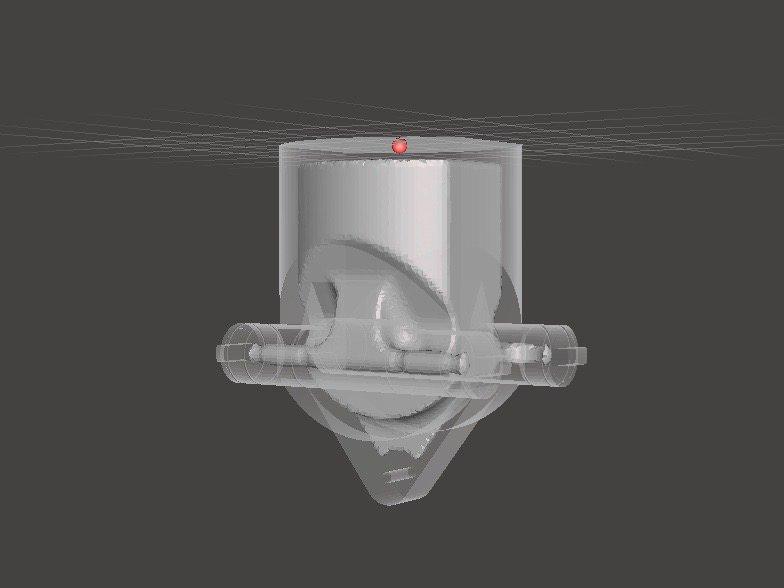

Usa lo strumento CAD che preferisci per dividere il modello 3D e aggiungere allineatori di base come fessure, perni, scanalature, rientranze e bordi, o allineatori più complessi come code di rondine e tagli che seguono le pieghe esistenti nel modello.

L'aggiunta di allineatori a un progetto può essere utile al momento dell'assemblaggio.

In un mondo ideale, questi allineatori semplificano l'allineamento e l'assemblaggio delle parti, ma possono causare problemi se risultano anche solo leggermente diversi dai modelli 3D e non si allineano perfettamente. Di conseguenza, usa gli allineatori solamente se la stampante è in grado di stampare parti dimensionalmente accurate che difficilmente si deformano.

Con la stampante 3D a stereolitografia mascherata (MSLA) Form 4 di Formlabs, ad esempio, puoi stampare parti estremamente accurate, poiché le tolleranze dimensionali XY pari a ±0,15% garantiscono un'aderenza sempre perfetta anche degli assemblaggi complessi.

Uso di tagli dritti

Dividere il modello 3D lungo linee rette è meno impegnativo dal punto di vista della progettazione rispetto all'aggiunta di allineatori. I tagli dritti offrono anche maggiore tolleranza se le stampe risultano leggermente deformate o hanno generalmente un grado più elevato di variazione dimensionale causato dall'uso di un apparecchio 3D meno accurato.

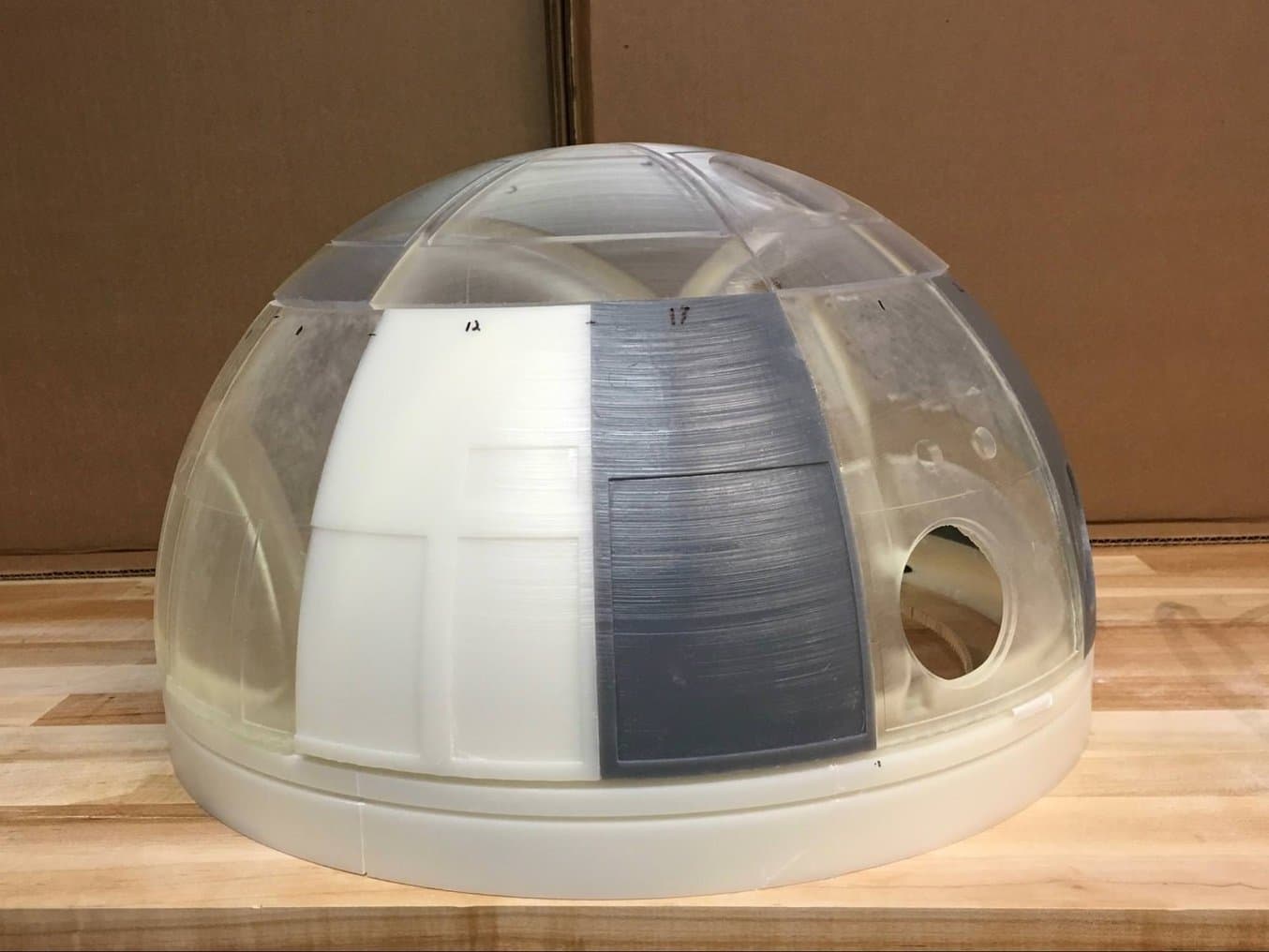

L'aggiunta di identificatori a ogni parte aiuta a risolvere il puzzle durante l'assemblaggio.

D'altro canto, i tagli dritti possono richiedere molto tempo in fase di montaggio, perché è necessario allineare manualmente tutte le parti e assicurarsi che rimangano nella posizione corretta fino a quando l'adesivo non fa completamente presa.

Prenota una consulenza

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Fase 2: Stampa del modello

Per impostazione predefinita, il processo di stampa 3D sterolitografica (SLA) crea parti completamente dense. A seconda del progetto, questo potrebbe non essere un requisito per la stampa 3D di oggetti di grandi dimensioni. In tal caso, la stampa 3D della scocca esterna o l'aggiunta di sezioni cave consentono di risparmiare una notevole quantità di materiale e tempo. Se stampi modelli cavi con una stampante 3D a resina SLA, assicurati di aggiungere fori di drenaggio per consentire alla resina liquida di fuoriuscire dal modello.

L'aggiunta di cavità al modello può consentire di risparmiare tempo e materiale, perché la stampante dovrà solo creare la scocca esterna.

Se usi una stampante 3D SLA di Formlabs, potrai usufruire degli strumenti inclusi nel software PreForm per la creazione di cavità nei modelli e per l'aggiunta di fori di drenaggio. In alternativa, puoi usare un software CAD come Meshmixer. Scopri di più nella nostra guida alla creazione di cavità per i modelli 3D.

Richiedi un campione stampato in 3D

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Fase 3: Fissaggio delle parti

Una volta che le parti sono state stampate e sottoposte a post-elaborazione seguendo i consigli specifici dei materiali, si può passare alla fase di fissaggio. Consigliamo tre metodi di fissaggio delle parti, a seconda delle loro dimensioni e dell'uso finale.

Confronto tra i metodi di fissaggio

| Resina epossidica (5-30 minuti) | Cianoacrilato (CA, super colla) | Resina | |

|---|---|---|---|

| Area da incollare | Grande | Piccola/Media | Piccola |

| Verniciabile | Sì | Sì | Sì |

| Resistenza agli urti | Media | Basso | Basso |

Per ottenere un'adesione resistente delle parti più grandi, utilizza resina epossidica da 5-30 minuti. Ciò comporta il tempo di lavorazione più lungo, il che consente di regolare la posizione delle parti più grandi stampate in 3D, ma implica dall'altra parte un processo di assemblaggio più lento. La maggior parte delle resine epossidiche da cinque minuti non cambia forma dopo circa cinque minuti e raggiunge più o meno il 75% della forza di polimerizzazione in meno di un'ora.

Per ottenere un'adesione resistente delle parti più grandi, consigliamo di usare la resina epossidica.

Un'altra opzione è il cianoacrilato (CA o super colla), che crea un'adesione rapida e abbastanza resistente, ideale per parti di piccole e medie dimensioni. Pulisci accuratamente il pezzo prima di applicarlo sulla superficie, in quanto il cianoacrilato non aderisce bene alle superfici sporche. Il cianoacrilato ha una resistenza all'urto moderata e non è consigliato per applicazioni ad alto impatto.

Per le stampe di dimensioni ridotte puoi utilizzare semplicemente la resina liquida della stampante 3D SLA. Versa una piccola quantità di resina su un vassoio direttamente dalla bottiglia o dalla cartuccia, quindi usa un contagocce o una siringa per raccoglierla e posizionarla sulla superficie da incollare. Unisci le parti e rimuovi la resina in eccesso che potrebbe fuoriuscire intorno ai bordi. Per solidificare la resina e incollare le parti, usa una lampada UV da 5 mW (lunghezza d'onda di 405 nm) e indirizzala verso l'area di fissaggio intorno alle parti.

In questo modo verrà creato un legame chimico, proprio come se la parte fosse stata creata sulla stampante 3D SLA. Puoi utilizzare questo metodo, però, solo su piccole superfici di incollaggio, perché la penna laser a bassa potenza non può penetrare nel modello abbastanza in profondità da creare un legame forte.

Nota: quando maneggi le resine, assicurati di indossare dispositivi di sicurezza, compresi guanti e un'adeguata protezione per gli occhi.

Dimostrazione di prodotto: Form 4L e Form 4BL

Scopri come la Form 4L e la Form 4BL possono aiutarti a raggiungere nuovi livelli di produttività e innovazione grazie alla loro velocità, accuratezza e affidabilità senza pari.

Fase 4: Post-elaborazione e finitura delle parti

Una volta assemblato il modello, si può passare alla finitura superficiale. Questa fase consiste nella correzione geometrica della parte, per garantire che abbia una superficie uniforme fedele al modello 3D originale e una finitura estetica che consenta di ottenere una superficie verniciata uniforme.

Correzione geometrica: stuccatura e levigazione

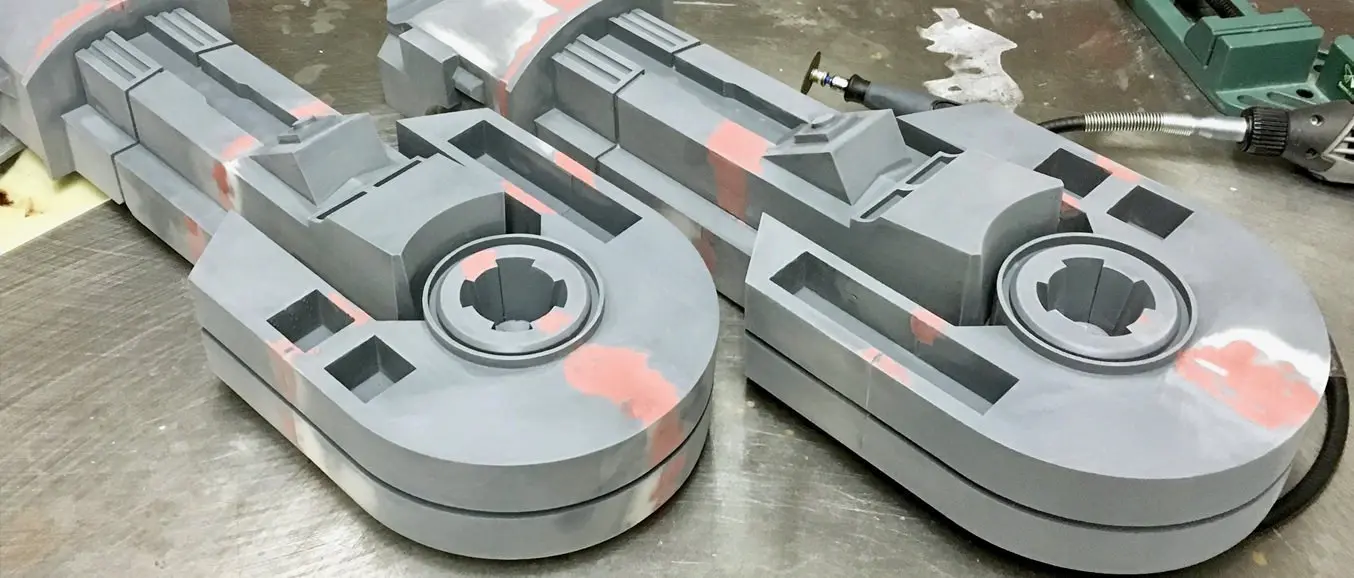

A seconda dell'accuratezza della stampante e delle dimensioni delle parti, è quasi inevitabile avere lievi vuoti o imperfezioni nei punti di congiunzione dei pezzi. Il mastice automobilistico (ad esempio, Bondo 907) aderisce bene alla resina e dovrebbe essere applicato sulla superficie in strati sottili per correggere queste imperfezioni. In alternativa, puoi riempire le cuciture con una resina da polimerizzare usando una lampada UV. Dopo l'asciugatura di ogni strato, leviga leggermente per consentire alla parte di assumere gradualmente la sua forma finale.

La stuccatura delle parti con mastice automobilistico (area rossa sull'immagine) consente di correggere piccoli vuoti o irregolarità tra le parti.

La levigazione consente di rimuovere dal modello i segni lasciati dai supporti ed eventuali irregolarità. Inizia con un'accurata levigazione a secco della superficie usando carta abrasiva con grana di circa 150 per rimuovere i grandi segni lasciati dai supporti e livellare i bordi nei punti in cui le parti si uniscono. Una volta che la superficie della parte è uniforme, leviga a umido utilizzando carta abrasiva con grana di circa 320 per rimuovere tutte le linee degli strati rimanenti. Passa la carta abrasiva con un movimento casuale per evitare di creare venature. Nella maggior parte dei casi questi due passaggi consentiranno di ottenere una finitura abbastanza liscia, ma potresti continuare ad aumentare il numero di grana della carta abrasiva di un fattore di circa due punti e levigare a umido l'intera parte fino a raggiungere il risultato desiderato.

La levigazione meccanica funziona al meglio su grandi superfici piane, ma può facilmente distruggere piccoli dettagli. Per le parti di dimensioni ridotte, consigliamo la levigazione manuale; mentre per quelle più grandi, una combinazione di levigatura manuale e meccanica.

Per le parti più grandi, una combinazione di levigazione manuale e meccanica può farti risparmiare molto tempo. La levigazione meccanica funziona al meglio su grandi superfici piane, ma può facilmente distruggere piccoli dettagli, spigoli vivi e i contorni sottili caratteristici della stampa stereolitografica. La levigazione meccanica genera anche molta polvere, quindi assicurati di preparare l'area circostante in maniera adeguata.

Nota: gli utensili elettrici richiedono la massima attenzione e l'uso di dispositivi di protezione. È molto facile lasciare la levigatrice ferma in un punto e usurare rapidamente quell'area senza rendersene conto.

Una volta terminata la levigazione del modello, risciacqualo in acqua saponata per rimuovere polvere o residui e asciugalo accuratamente prima di andare all'ultimo passaggio.

Finitura estetica: applicazione del primer, mascheratura e verniciatura

L'applicazione del primer assicura l'adesione della vernice alla superficie e mette in rilievo i punti da levigare ulteriormente o in cui rimuovere i segni lasciati dai supporti che potresti non aver notato. Un primer plastico generico grigio opaco mostra i dettagli in maniera straordinaria; applicalo sulla superficie in più strati sottili per ottenere risultati ottimali. Continua a levigare le zone critiche, applica nuovamente una leggera mano di primer e ripeti questo processo fino a quando la superficie della parte non risulta liscia. Scopri di più sulla levigazione e l'applicazione del primer nella nostra guida completa.

Nota: durante l'applicazione del primer e la verniciatura, indossa dispositivi di protezione adeguati, compreso un respiratore progettato per i fumi di vernice.

Un primer grigio generico mostra i dettagli in maniera eccezionale e consente di scoprire i punti in cui è necessaria una levigazione aggiuntiva.

Per una finitura multicolore, dovrai mascherare il modello. Per prima cosa, pianifica l'ordine in cui dipingerai il modello a seconda del colore, dell'opacità e delle dimensioni dell'area su cui applicare una vernice specifica. Comincia dalle parti più piccole, così dovrai coprire una superficie minore quando dipingerai la maggior parte dell'area con il colore principale. Copri bordi e angoli con nastro per pittura e proteggi rapidamente le sezioni più grandi usando fogli di carta. Le guide a nastro tagliate mediante laser possono anche essere utili per creare linee pulite, cerchi e forme complesse.

Al momento di eseguire la mascheratura, la prima cosa da fare è capire quale sia l'ordine corretto di verniciatura. In questo caso, le parti sono state prima dipinte in argento, quindi le sezioni destinate a rimanere di questo colore nella parte finale sono state coperte con il nastro adesivo per escluderle dall'applicazione successiva.

Come con il primer, per ottenere un risultato ottimale, applica più mani sottili di vernice piuttosto che una mano spessa. La maggior parte delle vernici a spruzzo funziona meglio in condizioni calde, leggermente umide e non ventose, ma controlla sempre la bomboletta o la documentazione tecnica e segui le indicazioni fornite dall'azienda di produzione.

Tieni in considerazione il tempo necessario per far asciugare la vernice. Lascia riposare gli strati prima di applicare lo stesso colore e lascia asciugare completamente la vernice prima di applicare un nuovo colore.

L'area che avevamo coperto è rimasta del colore argento originale dopo aver rimosso il nastro adesivo per pittura.

Scopri tutti i segreti della verniciatura delle parti stampate in 3D nella nostra guida completa.

La replica assemblata e dotata di finitura superficiale è composta da 105 pezzi stampati in 3D.

Adrian Tanner, Optical Systems Engineer di Formlabs, ha stampato in 3D questa replica di C1-P8, composta da 105 pezzi stampati in 3D, su una stampante SLA di Formlabs. Al suo interno, la replica contiene anche componenti elettronici funzionanti, presi in prestito dalla Form 2: i driver del galvanometro per emettere suoni, il distributore della cartuccia per le luci e il driver dell'asse Z per il motore della cupola.

Stampante 3D di grande formato straordinariamente veloce

La Form 4L è una stampante 3D di grande formato dotata di volume di stampa pari a 35,3 × 19,6 × 35,0 cm, ideale per realizzare parti di grandi dimensioni, molte delle quali sono pronte in meno di sei ore.

La Form 4L permette di ridurre a zero il tempo necessario per l'esternalizzazione o il lavoro manuale di assemblaggio per le stampe 3D su larga scala. Con un volume di stampa pari a 24,2 L, ovvero 4,6 volte quello della Form 4, la Form 4L è una stampante rapida, affidabile e accurata. Risolvi grandi problemi con parti di grandi dimensioni pronte in meno di sei ore, o nell'arco di una giornata lavorativa nel caso di prototipi su larga scala.

Per scoprire di più sulla Form 4L, guarda il nostro webinar o richiedi un campione gratuito per toccare con mano la qualità delle parti.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.