Fin dalla sua comparsa sul mercato nel 1938, il nylon, anche noto come poliammide o PA, è stato ampiamente utilizzato dai team di produzione, ingegneria e progettazione per svariate applicazioni. La sua resistenza, robustezza, tenacità ed elasticità, nonché capacità di resistere a calore, sostanze chimiche, abrasione e urti, ne hanno permesso la diffusione in vari settori.

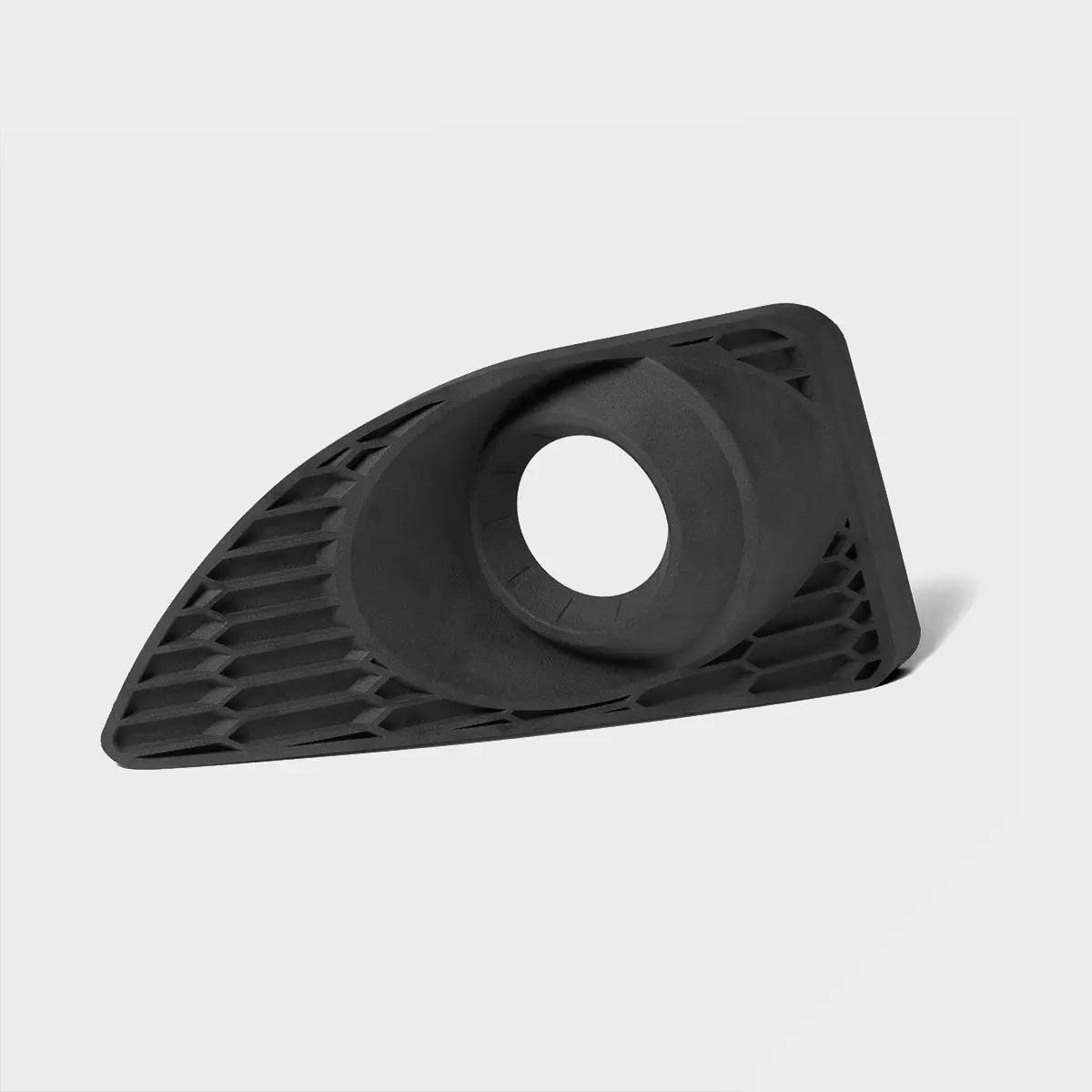

Il nylon è anche uno dei materiali di stampa 3D più utilizzati per la produzione di parti funzionali resistenti, tra cui prototipi funzionali e parti per utilizzo finale per dispositivi medici, componenti elettronici, parti automobilistiche e aerospaziali, beni di consumo e molto altro.

Tra i processi di produzione additiva in grado di stampare in 3D con il nylon troviamo la sinterizzazione laser selettiva (SLS), la fusione multi-getto (MJF) e la modellazione a deposizione fusa (FDM). Leggi questa guida completa per comprendere a fondo il funzionamento dei processi e dei materiali per la stampa 3D in nylon e scegliere la tecnologia più adatta alle tue esigenze.

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Perché stampare in 3D in nylon?

Nylon: una plastica molto diffusa

Sebbene il primo uso commerciale del nylon risalga al 1938, anno in cui fu utilizzato per la creazione di spazzolini da denti, il grande successo arrivò l'anno successivo, quando fu presentato all'Esposizione universale come materiale principale di un nuovo tipo di calze da donna: le "calze in nylon", appunto. Le stesse qualità che ne avevano incentivato l'utilizzo come fibra nei tessuti (elasticità, robustezza e resistenza all'abrasione) lo hanno reso interessante anche agli occhi delle aziende del settore aerospaziale e automobilistico, di produzione di beni di consumo e in generale di chiunque avesse la necessità di creare parti in plastica durature.

Oggi il nylon è utilizzato praticamente in ogni ambito, dai sistemi di ventilazione in contesti residenziali e commerciali alle attrezzature per la pesca, fino agli alloggiamenti delle batterie. Reso celebre per il suo ruolo decisivo nella Seconda guerra mondiale, il nylon è presto diventato un materiale di uso comune e i team dedicati all'innovazione in ambito chimico e produttivo hanno continuato ad ampliarne la gamma di applicazioni.

Il nylon è usato in strumenti comuni come rondelle, bulloni, cuscinetti e ingranaggi, elementi che si trovano ovunque, dai mobili alle attrezzature sportive, fino alle automobili e agli aeroplani. Anche gli imballaggi alimentari contengono spesso questo materiale. Grazie alla sua resistenza termica ed elettrica, il nylon viene spesso scelto dalle aziende produttrici per alloggiare componenti elettronici, fissare componenti dei motori e supportare applicazioni di ingegneria di alto livello. Ad esempio, i collettori di aspirazione delle auto sono spesso realizzati in nylon, così come gli alloggiamenti della maggior parte degli utensili elettrici.

Il nylon rappresenta circa il 12% di tutti i tessuti sintetici al mondo e ancora oggi rimane il materiale principale di molti tappeti, stoffe, corde e reti.

Proprietà del nylon

Nylon è il nome commerciale della poliammide (PA), una classe di termoplastiche per l'ingegneria realizzate tramite la creazione di un legame ammidico tra un monomero diacidico e un monomero diamminico. La loro struttura cristallina conferisce alle poliammidi livelli elevati di isotropia e resistenza alle sostanze chimiche. Sebbene ogni tipologia di nylon abbia caratteristiche diverse, in generale questo materiale è noto per le sue caratteristiche di robustezza, stabilità dimensionale e resistenza alle sostanze chimiche e al calore.

Grazie alla sua stabilità e relativa facilità di lavorazione, il nylon viene utilizzato dalle aziende per creare parti attraverso svariate tecniche di produzione. Le parti in nylon possono essere realizzate applicando diversi processi di produzione, tra cui stampaggio a iniezione, estrusione e oggi anche stampa 3D.

Materiali per la stampa 3D in nylon

Con l'aumentare della popolarità e dell'utilità della produzione additiva, la stampa 3D in nylon si è imposta come tecnica innovativa di grande rilevanza, grazie al valore aggiunto che apporta a prototipi funzionali, prodotti per utilizzo finale e parti personalizzate. Molte delle più importanti aziende di stampanti 3D al mondo hanno sviluppato sistemi per consentire alla loro clientela di stampare in 3D con il nylon.

Le tipologie di poliammide più spesso utilizzate nella stampa 3D in nylon sono: PA-6, PA-66, PA-11 e PA-12. I materiali per la stampa 3D in nylon possono essere rinforzati con altre sostanze, come il vetro o la fibra di carbonio, per migliorarne le prestazioni dal punto di vista di caratteristiche come la resistenza o la rigidità, o ancora per conferire proprietà come il ritardo alla fiamma e la dissipazione delle cariche elettrostatiche.

Molte parti in nylon, soprattutto quelle rinforzate con vetro, possono sostituire le parti in metallo utilizzate nei settori automobilistico, aerospaziale o dei beni di consumo. Inoltre, grazie alle sue proprietà di isolamento elettrico, il nylon è spesso utilizzato in condotti e alloggiamenti elettrici, come negli interruttori di circuito. Alcune tipologie di nylon dimostrano un'elevata elasticità e resistenza alla flessione, come nel caso del nylon 11, fabbricato a partire dall'olio di ricino.

L'ottima resistenza all'abrasione del nylon lo rende particolarmente adatto ad applicazioni come cuscinetti, moschettoni e fibbie. Inoltre, il nylon mantiene molto bene le sue caratteristiche nel tempo rispetto ad altre termoplastiche. I vantaggi di questo materiale hanno determinato un'elevata domanda di tecnologie di stampa 3D in nylon al fine di migliorare l'efficienza produttiva senza sacrificare il livello di prestazione dei materiali.

Processi di stampa 3D in nylon

Stampanti 3D a sinterizzazione laser selettiva (SLS) per il nylon

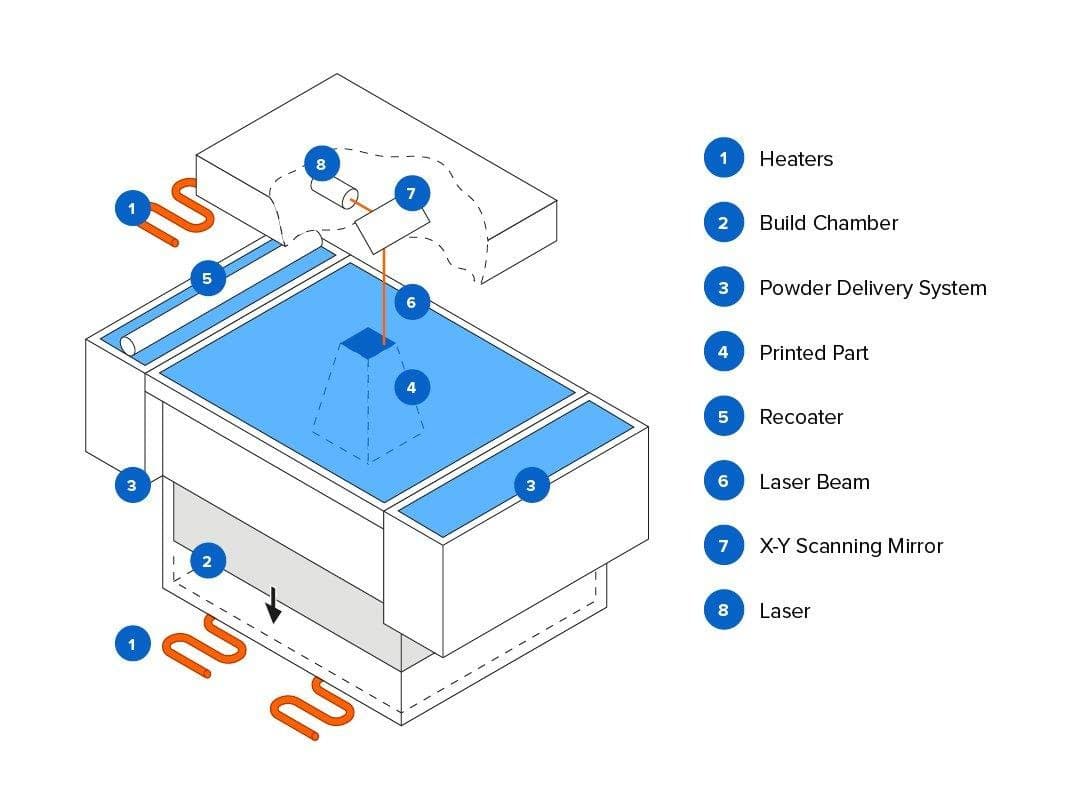

Le stampanti 3D SLS utilizzano un laser ad alta potenza per fondere piccole particelle di polvere di polimeri. La polvere non fusa sostiene le parti durante il processo di stampa ed elimina la necessità di strutture di supporto dedicate. Ciò rende la sinterizzazione laser selettiva ideale per geometrie complesse che includono dettagli interni, sottosquadri, pareti sottili e dettagli in negativo. Le parti prodotte con la stampa SLS hanno caratteristiche meccaniche eccellenti, con una resistenza simile a quella delle parti create con stampaggio a iniezione.

Il nylon è il materiale maggiormente utilizzato nella stampa 3D SLS. Per la maggior parte delle aziende e degli individui che desiderano trarre vantaggio dalle caratteristiche del nylon tramite la produzione additiva, le stampanti 3D SLS offrono in generale il miglior equilibrio tra prezzo e funzionalità.

Una volta completata la stampa SLS, gli utenti svuotano la camera di stampa e rimuovono la polvere inutilizzata dalle parti stampate, con la possibilità di riutilizzarla per ridurre al minimo gli sprechi. In seguito, ulteriori tecniche di post-elaborazione possono essere implementate per modificare finitura superficiale, colore o conduttività delle parti realizzate in nylon tramite stampa 3D SLS.

In passato, la stampa 3D SLS era estremamente costosa, con un prezzo che si aggirava intorno ai 200 000 €, il che limitava l'utilizzo della stampa 3D con polvere di nylon soltanto ai fornitori di servizi e alle grandi aziende. Le più recenti stampanti 3D SLS da banco di livello industriale, come quelle della serie Fuse di Formlabs, consentono oggi a professionisti e professioniste di sfruttare i vantaggi della stampa 3D SLS in nylon spendendo meno di 30 000 €. Questo prezzo ha ridotto notevolmente le barriere all'ingresso, consentendo a un maggior numero di aziende di utilizzare la stampa 3D in nylon per i propri prodotti e workflow. Fra queste troviamo anche piccole e medie imprese, che senza questa tecnologia difficilmente sarebbero riuscite ad avviare le loro attività.

Vantaggi e svantaggi dell'utilizzo della stampa 3D SLS in nylon

Le parti realizzate in nylon tramite stampa 3D SLS sono molto vicine all'isotropia, ovvero dimostrano proprietà del materiale simili lungo tutti gli assi quando sottoposte a sollecitazioni. Questo è un aspetto importante, perché molte delle caratteristiche per cui viene scelta la stampa 3D in nylon, tra cui resistenza e robustezza, si concretizzano soltanto se le parti sono altamente isotropiche. Le stampanti FDM non forniscono parti isotropiche e spesso neppure una qualità dei dettagli accettabile, il che rende le tecnologie SLS e MJF l'unica strada percorribile per molti utenti. Tuttavia, la stampa MJF e molte soluzioni SLS tradizionali hanno costi proibitivi.

Inoltre, molte delle parti idealmente adatte alla produzione in nylon, come le custodie con accoppiamento a scatto e gli alloggiamenti elettrici, richiedono una qualità dei dettagli da moderata ad alta, ottenibile soltanto con la stampa 3D SLS o MJF.

Polveri di nylon per la stampa 3D SLS

Il nylon è ideale per un'ampia gamma di applicazioni funzionali, dai prodotti ingegneristici per il largo consumo fino al settore sanitario.

Il nylon 12 e il nylon 11 sono le polveri monocomponente più utilizzate per la stampa 3D SLS. Il nylon 12 è il materiale di riferimento compatibile praticamente con tutte le stampanti 3D SLS, mentre per stampare con il nylon 11 sono necessarie infrastrutture un po' più complesse.

Entrambe le varianti possono essere rinforzate con altri materiali, come il vetro o la fibra di carbonio, per creare compositi con caratteristiche specifiche tra cui maggiore resistenza e rigidità. Tuttavia, la disponibilità di questi materiali più di nicchia dipende molto dal tipo di stampante.

I seguenti materiali sono compatibili con la Fuse 1+ 30W:

Nylon 12 Powder

Un materiale versatile e multiuso caratterizzato da alta definizione e precisione dimensionale.

- Prototipazione ad alte prestazioni

- Produzione in lotti di piccole dimensioni

- Dime, fissaggi e attrezzature permanenti

- Parti SLS generiche

Nylon 11 Powder

Un materiale duttile, resistente e flessibile per i casi in cui resistenza e prestazioni sono fondamentali.

- Prototipi, dime e fissaggi resistenti agli urti

- Condotti e alloggiamenti con pareti sottili

- Moschettoni, ganci e cerniere

- Plantari e protesi*

Nylon 12 GF Powder

Un materiale rinforzato con vetro con migliore rigidità e stabilità termica, adatto agli ambienti industriali più esigenti.

- Parti sostitutive, dime e fissaggi robusti

- Parti destinate a sopportare carichi sostenuti

- Filettature e alloggiamenti

- Parti sottoposte a temperature elevate

Nylon 11 CF Powder

Un materiale ad alta stabilità, leggero e dalle prestazioni elevate che combina il meglio del nylon e della fibra di carbonio.

- Alternativa al metallo per parti sostitutive e di ricambio

- Attrezzature, dime e fissaggi

- Attrezzature resistenti agli urti

- Prototipi funzionali in materiale composito

Requisiti e consigli per la stampa 3D SLS in nylon

L'ampia gamma di stampanti SLS disponibile sul mercato impedisce la creazione di un'unica serie di linee guida per la stampa in nylon con questa tecnologia. Come regola generale, i sistemi di stampa 3D SLS più grandi e costosi possono necessitare di spazi appositamente organizzati, infrastrutture di alimentazione specifiche e almeno una persona in-house specializzata che abbia seguito una formazione approfondita fornita dall'azienda di produzione della stampante 3D.

Esistono però anche soluzioni pronte per l'utilizzo, come le stampanti della serie Fuse di Formlabs. Questi apparecchi possono essere utilizzati in normali laboratori, richiedono solo una formazione di base e hanno un ingombro ridotto rispetto ai sistemi più complessi e costosi. Per offrire un ecosistema compatto e autonomo che permetta la gestione della polvere in modo completo, le stampanti della serie Fuse includono anche la Fuse Sift, che combina in un solo dispositivo estrazione delle parti, nonché recupero, conservazione e miscelazione della polvere, e la Fuse Blast, una soluzione completamente automatizzata per la pulizia e la lucidatura delle parti.

Il workflow delle stampanti 3D SLS della serie Fuse di Formlabs consente inoltre di passare da una polvere di nylon all'altra in modo relativamente semplice, dopo un'accurata pulizia della stampante e dell'unità di post-elaborazione abbinata. Il passaggio da un materiale all'altro con le stampanti della serie Fuse può richiedere meno di tre ore, il che consente di provare nuove polveri di nylon senza eccessivi costi o difficoltà. Grazie alle stampanti della serie Fuse e alla Fuse Sift, è quindi possibile sperimentare con nuovi materiali senza dover acquistare un ecosistema tutto nuovo.

Stampanti 3D a fusione multi-getto (MJF) per il nylon

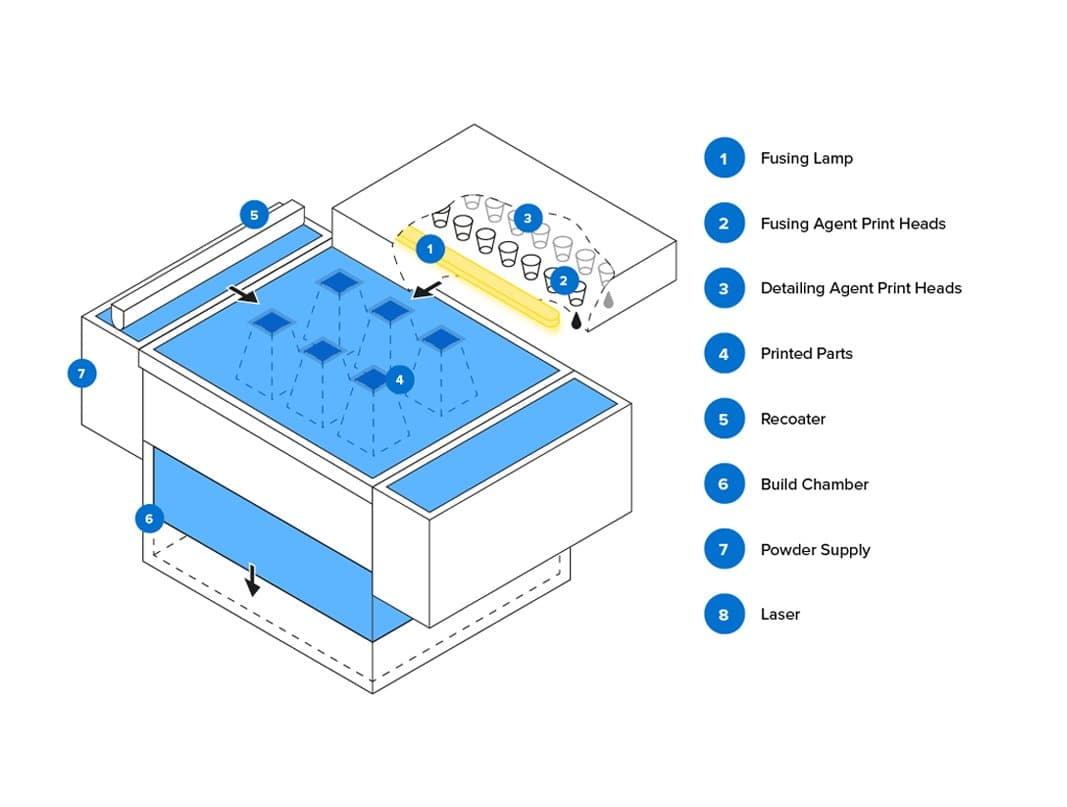

La stampa 3D a fusione multi-getto è una tecnica di produzione additiva a fusione su letto di polvere che serve a creare parti in maniera simile alla sinterizzazione laser selettiva, ma con un processo leggermente diverso. Per formare le parti, la stampante eroga un agente legante liquido sul letto di polvere attraverso alcuni piccoli ugelli, portando le polveri a uno stato semi-solido e terminando il processo con l'applicazione di calore. La fonte di calore a infrarossi, in seguito, polimerizza la forma a croce semi-solida. Dopo di che, viene depositato un altro strato di polvere e il processo ricomincia daccapo. La stampa a fusione multi-getto è stata brevettata da Hewlett Packard nel 2016 e HP rimane tuttora l'unico fornitore di stampanti 3D MJF.

Schema del processo di sinterizzazione laser selettiva.

Schema del processo di fusione multi-getto.

Le stampanti MJF sono relativamente veloci, sebbene la camera di stampa richieda generalmente circa il doppio del tempo per raffreddarsi di quanto non ne serva per stampare le parti. Il processo di fusione multi-getto è meno efficiente e genera più sprechi rispetto alla sinterizzazione laser selettiva, poiché le parti non possono essere posizionate nella camera di stampa in modo ravvicinato l'una all'altra.

Se da una parte le stampanti 3D SLS sono diventate più accessibili, il costo degli apparecchi MJF parte invece da circa 350 000 € e può anche superare i 600 000 €. Di conseguenza, queste stampanti sono utilizzate principalmente da fornitori di servizi e grandi laboratori di produzione additiva in-house delle aziende incluse nella lista Fortune 500.

Per un confronto dettagliato tra queste due tecnologie, leggi la nostra Guida alle tecnologie MJF e SLS.

Vantaggi e svantaggi dell'utilizzo della stampa 3D MJF in nylon

Le tecnologie MJF e SLS hanno molti vantaggi in comune. Nessuno dei due processi richiede strutture di supporto, il che permette di fare a meno di costosi e complessi passaggi di post-elaborazione. La stampa 3D di parti in nylon conferisce alle parti una buona isotropia e finitura superficiale sia con la tecnologia SLS che con quella MJF.

Polveri di nylon per la stampa 3D MJF

Proprio come le stampanti 3D SLS, anche quelle che sfruttano la tecnologia MJF utilizzano polveri di nylon 12 e nylon 11 per produrre le parti. HP offre anche una polvere di nylon 12 rinforzata con vetro per conferire una maggiore rigidità, mentre non esistono attualmente materiali in nylon rinforzato con fibra di carbonio utilizzabili con le stampanti 3D MJF.

| Materiale | Descrizione | Applicazioni |

|---|---|---|

| Nylon 12 Powder | Materiale versatile per uso generico | Prototipi ad alte prestazioni Produzione in lotti di piccole dimensioni Dime, fissaggi e attrezzature permanenti Parti generiche in nylon |

| Nylon 11 Powder | Materiale duttile, resistente e flessibile | Prototipi, dime e fissaggi resistenti agli urti Condotti e alloggiamenti con pareti sottili Moschettoni, ganci e cerniere Plantari e protesi |

| Nylon 12 GB | Nylon rinforzato con perline di vetro per la creazione di parti rigide e stabili dal punto di vista dimensionale | Parti sostitutive, dime e fissaggi robusti Parti destinate a sopportare carichi sostenuti Filettature e alloggiamenti Parti sottoposte a temperature elevate |

Requisiti e consigli per la stampa 3D MJF in nylon

Per poter utilizzare la tecnologia MJF in-house, è necessario che almeno un membro dello staff sia specializzato nella stampa 3D. Un team tecnico professionale è inoltre richiesto per l'installazione e la manutenzione degli apparecchi. Le stampanti MJF di HP richiedono un'infrastruttura di alimentazione specifica e un ampio spazio apposito per posizionare questi grandi apparecchi. Proprio come le soluzioni SLS, anche quelle MJF includono hardware aggiuntivo di post-elaborazione per la gestione della polvere e l'estrazione delle parti.

Stampanti 3D a modellazione a deposizione fusa (FDM) per il nylon

La modellazione a deposizione fusa (FDM), nota anche come fabbricazione a fusione di filamento (FFF), è la forma di stampa 3D più diffusa tra i consumatori, soprattutto grazie a un numero crescente di stampanti 3D per hobbisti. Le stampanti 3D FDM creano le parti fondendo ed estrudendo un filamento termoplastico, che un ugello di stampa deposita strato per strato nell'area di stampa.

Le stampanti 3D FDM utilizzano solitamente filamenti in PLA e ABS, ma i modelli più adatti all'uso professionale sono spesso in grado di stampare anche in nylon. Tuttavia, i vantaggi e gli svantaggi della tecnologia FDM restano complessivamente invariati, poiché le stampanti di questo tipo in generale non sono adatte a produrre parti in grado di valorizzare al meglio tutti i vantaggi del nylon.

Vantaggi e svantaggi dell'utilizzo della stampa 3D FDM in nylon

I filamenti e le miscele FDM offrono numerose opzioni di colore (fonte: All3DP.com).

Poiché le stampe FDM non sono isotropiche lungo l'asse Z, molti vantaggi del nylon relativi alla resistenza non possono essere ottenuti quando si usa questa tecnologia. Inoltre, le parti stampate in nylon con un apparecchio FDM tendono a deformarsi, proprio come quelle in ABS.

Un'ulteriore problematica è rappresentata dal fatto che il nylon è particolarmente igroscopico, per cui un filamento di questo materiale può assorbire acqua nel corso di una lunga stampa, riducendo la qualità degli ultimi strati rispetto ai primi. Per evitare che ciò avvenga, è consigliato l'utilizzo di accessori come un essiccatore.

Analogamente a quanto accade con altri materiali, per definire impostazioni ottimali per la stampa 3D FDM con il nylon sono tipicamente richiesti test approfonditi. Può quindi essere difficile elaborare processi ripetibili e generare risultati uniformi con diversi tipi di materiali di stampa 3D in nylon. Le proprietà delle parti finite, tra cui resistenza e precisione, possono variare, per cui la stampa FDM in nylon è sconsigliata per la realizzazione di prototipi funzionali o parti per utilizzo finale in grandi quantità.

Questa tecnologia è una buona opzione per la stampa rapida in nylon di pezzi unici e semplici, ma non è adatta per parti complesse o volumi elevati. A causa della presenza di strutture di supporto, genera inoltre molti più sprechi rispetto alla stampa 3D SLS o MJF.

Filamenti di nylon per la stampa 3D FDM

I filamenti di nylon sono solitamente a base di nylon 6 e nylon 66, che sono materiali leggermente più facili da stampare, ma esistono anche filamenti in nylon 12. La maggior parte dei nylon adatti alla stampa FDM è rinforzata con vetro o fibra di carbonio per migliorare rigidità, resistenza e altre proprietà meccaniche fondamentali.

| Materiale | Descrizione | Applicazioni |

|---|---|---|

| Nylon 6 | Materiale versatile per uso generico | Prototipi Custodie e alloggiamenti |

| Nylon 66 | Materiale più rigido e resistente all'abrasione | Prototipi Custodie e alloggiamenti |

| Nylon 12 Powder | Materiale versatile per uso generico | Prototipi Custodie e alloggiamenti Attrezzature e fissaggi |

| Compositi di nylon | Nylon rinforzato con vetro o fibra di carbonio | Parti destinate a sopportare carichi sostenuti Dime e fissaggi robusti |

Requisiti e consigli per la stampa 3D FDM in nylon

Tra le opzioni di stampa FDM attualmente disponibili sul mercato, molti modelli accessibili sono in grado di stampare in nylon fin da subito. Tuttavia, anche con questi apparecchi, gli utenti devono assicurarsi che la configurazione dell'hardware e il processo di stampa supportino la stampa 3D in nylon.

Consigli relativi ad hardware e impostazioni per la stampa 3D FDM in nylon:

- Hotend interamente in metallo

- Capacità di riscaldare il filamento a una temperatura pari o superiore a 250 °C

- Letto di stampa (idealmente in vetro) riscaldato con applicazione di colla

- Alloggiamento chiuso per evitare la deformazione

- Sistema di essiccazione del filamento per ottenere risultati ottimali

A causa dell'elevato assorbimento d'acqua da parte del nylon, le bobine di filamento devono essere conservate in un contenitore di plastica ermetico. Inoltre, l'utilizzo di un essiccante prima della stampa in nylon può aumentare l'affidabilità e la qualità finale.

Processi di stampa 3D in nylon a confronto

Sebbene le stampanti 3D FDM rappresentino un'opzione più accessibile, le parti in nylon realizzate con questi apparecchi possono non essere in grado di fornire le proprietà più vantaggiose di questo materiale. Gran parte degli utenti che desidera trarre pieno vantaggio dalle caratteristiche del nylon privilegia la tecnologia SLS o MJF.

| SINTERIZZAZIONE LASER SELETTIVA (SLS) | Fusione multi-getto (MJF) | MODELLAZIONE A DEPOSIZIONE FUSA (FDM) | |

|---|---|---|---|

| Risoluzione | ★★★★☆ | ★★★★☆ | ★★☆☆☆ |

| Accuratezza | ★★★★★ | ★★★★★ | ★★★★☆ |

| Finitura superficiale | ★★★★☆ | ★★★★☆ | ★★☆☆☆ |

| Rendimento | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Design complessi | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Facilità di utilizzo | ★★★★☆ | ★★★☆☆ | ★★★★☆ |

| Proprietà del materiale | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Materiali disponibili | Nylon 12, nylon 11, nylon rinforzato con vetro o fibra di carbonio | Nylon 12, nylon 11, nylon rinforzato con vetro | Nylon 6, nylon 66, nylon 12, nylon rinforzato con vetro o fibra di carbonio |

| Costo | Le stampanti 3D SLS industriali da banco partono da poco meno di 30 000 € per la stampante e 60 000 € per l'intero ecosistema, comprese le postazioni di gestione e pulizia della polvere. Le stampanti SLS industriali tradizionali partono da circa 200 000 €. | A partire da 350 000 €. | Le stampanti FDM desktop professionali hanno prezzi compresi fra 2000 € e 8000 €, mentre i sistemi industriali sono disponibili a partire da 15 000 €. |

| Vantaggi | Convenienza Parti di alta qualità Libertà di design Strutture di supporto non necessarie Alto rendimento Workflow semplificato Ingombro ridotto Manutenzione ridotta | Grande volume di stampa Parti di alta qualità Libertà di design Strutture di supporto non necessarie Alto rendimento | Apparecchi e materiali a basso costo destinati ai consumatori Stampa rapida di parti piccole e semplici Ampia varietà di colori |

| Svantaggi | Volume di stampa intermedio | Apparecchiature costose Ingombro elevato Requisiti particolari della struttura Necessità di operatori dedicati | Precisione ridotta Parti di qualità inferiore Parti anisotropiche Libertà di design limitata Necessità di supporti |

| Applicazioni | Prototipazione funzionale Produzione personalizzata, ponte o in piccoli volumi Supporti di produzione (dime e fissaggi) | Prototipazione funzionale Produzione personalizzata, ponte o in piccoli volumi Supporti di produzione (dime e fissaggi) | Prototipazione rapida a basso costo Modelli Proof-of-Concept semplici |

Come scegliere una tecnologia di stampa 3D

Non sai quale stampante 3D per le materie plastiche è più adatta alle tue esigenze? In questa guida video confrontiamo le tecnologie FDM, SLA e SLS in base alle valutazioni di acquisto più comuni.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Visita la nostra pagina dedicata alla produzione SLS per confrontare i metodi, scoprire di più sui prezzi all'ingrosso della polvere e vedere come 15 aziende utilizzano già la serie Fuse.

Entra nel mondo della stampa 3D in nylon

La stampa 3D in nylon è ideale per un'ampia gamma di applicazioni: dalla creazione di prototipi funzionali alla produzione personalizzata, ponte o in piccoli volumi, passando per la realizzazione di supporti di produzione (dime e fissaggi).

Per molte aziende produttrici, la stampa 3D in nylon ha sostituito i processi tradizionali, compresa la realizzazione di prototipi funzionali di alta qualità e la produzione in lotti di piccole dimensioni. Le stesse qualità che hanno reso il nylon un materiale così comune ne hanno anche determinato la diffusione come materiale di stampa 3D. Tuttavia, non tutte le tecnologie di stampa 3D in nylon sono uguali.

Le tre tecnologie principali usate per stampare in 3D con il nylon sono la sinterizzazione laser selettiva, la fusione multi-getto e la modellazione a deposizione fusa. Sebbene le stampanti FDM siano quelle con il più basso costo iniziale, il livello di qualità e uniformità delle parti stampate con questi apparecchi rendono questi ultimi inadatti a molte applicazioni della stampa 3D in nylon.

Le stampanti SLS e MJF, invece, possono creare parti di alta qualità, ma hanno un costo per molte aziende inaccessibile. Oltre al prezzo elevato, questi apparecchi richiedono un notevole spazio di installazione, un team specializzato, nonché interventi di assistenza e manutenzione frequenti e costosi che li rendono una scelta poco pratica. Esiste però una nuova tipologia di stampa SLS che offre i vantaggi della stampa 3D in nylon di alta qualità migliorando al contempo la facilità di utilizzo, i requisiti hardware e di spazio e soprattutto il costo: si tratta della sinterizzazione laser selettiva da banco.

La tecnologia SLS da banco combina convenienza e qualità. Oltre a utilizzare in larga parte gli stessi materiali delle altre tecnologie, tra cui il nylon rinforzato con vetro o fibra di carbonio, soluzioni come le stampanti della serie Fuse di Formlabs permettono di stampare in 3D in-house parti in nylon di alta qualità a una frazione del costo.

Stai pensando di portare la stampa 3D in nylon in-house? Richiedi un campione gratuito dei nostri materiali in nylon ad alte prestazioni oppure contatta il nostro team specializzato in stampa SLS.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.