L'ultimo aggiornamento del software di Formlabs, PreForm 3.34.0, ha introdotto diverse funzionalità che aprono la strada a nuove capacità di stampa per i workflow di stereolitografia (SLA) e sinterizzazione laser selettiva (SLS).

Grazie a questi aggiornamenti, la Fuse 1+ 30W può stampare a una velocità del 25% superiore a quella raggiunta con il software precedente e più che triplicata rispetto ai tempi di stampa della Fuse 1. Ciò permette di ottenere una produzione a volume completo su base giornaliera. Ora il 95% dei progetti in Nylon 12 Powder con camera di stampa piena può essere completato in meno di 14 ore, mentre quelli con una densità regolare richiedono appena sette ore.

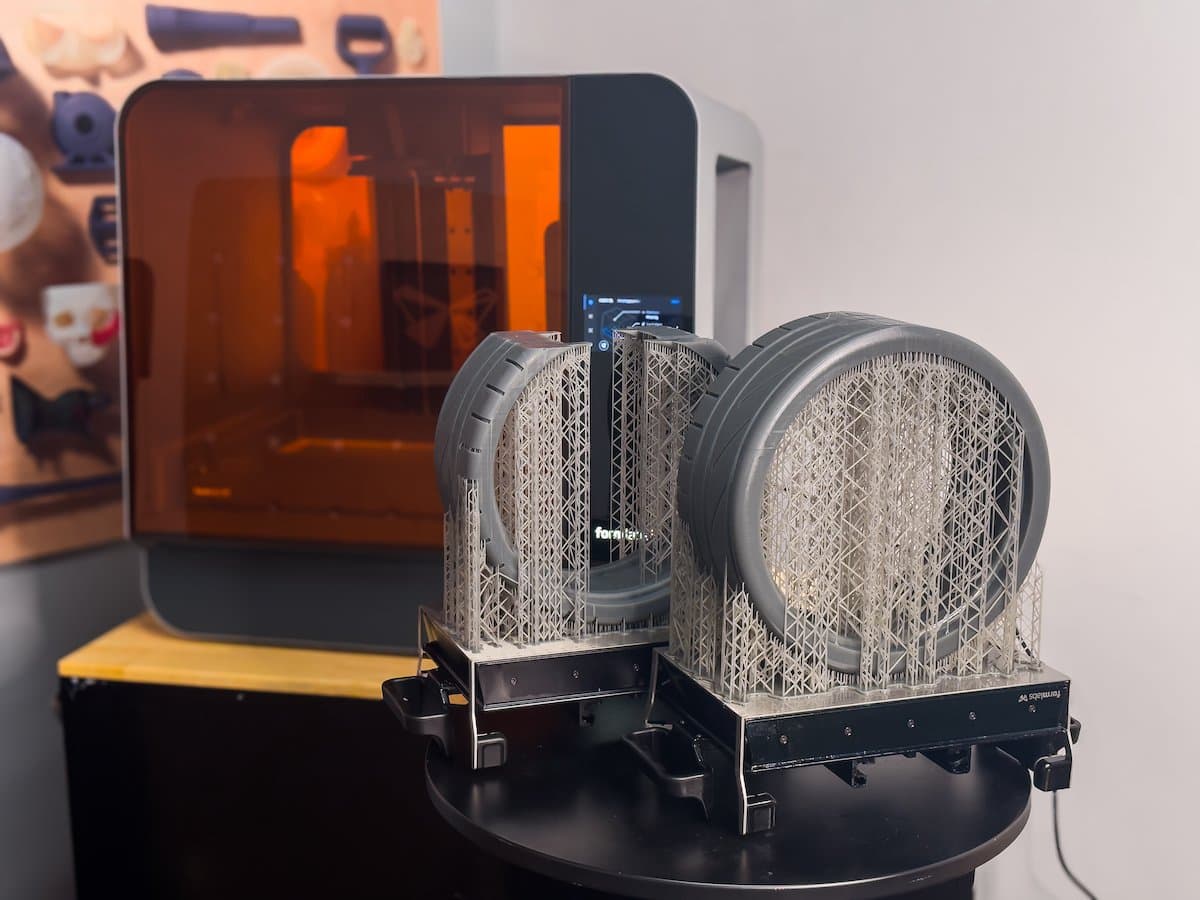

Oltre all'incremento di velocità del 25% per la serie Fuse, i nuovi parametri del volume di stampa per la serie Form 3 aumentano l'altezza possibile per le parti SLA del 4% per apparecchi desktop e del 7% per apparecchi da banco. Inoltre, i nuovi aggiornamenti del workflow confermano il nostro impegno a migliorare continuamente gli ecosistemi di stampa a polvere e a resina.

L'iterazione costante non è semplicemente una caratteristica della stampa 3D destinata alla nostra clientela, ma è necessaria per il successo di qualsiasi prodotto, compresi i nostri. Ascoltando e integrando i feedback, Formlabs si impegna a garantire che le stampanti siano strumenti potenti e affidabili in grado di riflettere il modo in cui le persone utilizzano la stampa 3D per trasformare le idee in realtà.

Fuse 1+ 30W, all'avanguardia nella categoria SLS grazie ai miglioramenti della velocità

PreForm 3.34.0 rende più rapido ed efficiente il processo di stampa SLS, con una velocità di stampa del 25% superiore rispetto alla versione precedente del software e due volte maggiore rispetto a tutte le altre stampanti SLS da banco. Ciò permette di dedicare meno tempo alla produzione delle parti e di occuparsi maggiormente di progettazione, test e altre attività più redditizie.

Questo aggiornamento del software aumenta la velocità di stampa migliorando l'efficienza del modello di scansione del laser che si muove sullo strato superiore di polvere, sinterizzando le particelle in una sezione trasversale della forma desiderata.

In precedenza, il laser passava su ogni sezione in maniera lineare, muovendosi da sinistra a destra, fermandosi, tornando indietro e ricominciando poi con lo stesso movimento. Le forme separate da uno spazio vuoto venivano sempre sinterizzate in maniera lineare, ma il laser doveva fermarsi tra un segmento e l'altro durante ogni movimento da sinistra a destra e alla fine di ogni linea.

Quando il laser si fermava, che fosse sullo spazio vuoto o tra le linee, la stampa si interrompeva. Il risultato era un inevitabile spreco di tempo dovuto alle centinaia di migliaia di avvii e arresti.

Con PreForm 3.34.0, il percorso del laser è stato migliorato e ottimizzato in base all'efficienza piuttosto che alla semplicità geometrica. Il laser evita pause prolungate e garantisce un'operatività più costante, rendendo ogni secondo del processo di stampa più proficuo e produttivo.

Grazie a questo miglioramento della pianificazione del percorso, i file inviati alla stampante hanno dimensioni fino al 90% inferiori rispetto a quelli inviati dalle versioni precedenti di PreForm, rendendo l'intero workflow SLS più semplice e facile da gestire.

Grazie a una maggiore velocità di stampa, è possibile incrementare notevolmente il rendimento evitando un aumento proporzionale del personale: più del 95% dei progetti con camere di stampa piene può essere completato in meno di 14 ore.

Le aziende produttrici a contratto che realizzano più progetti in un'unica camera di stampa possono migliorare la loro produttività, accorciare i tempi di produzione e offrire un'esperienza migliore alla clientela. Sebbene in precedenza le stampanti SLS industriali di grande formato fossero gli apparecchi più economici, i miglioramenti della velocità della serie Fuse consentono alle stampanti SLS da banco accessibili di eguagliarne più spesso il rendimento complessivo, stampando più progetti nel tempo necessario a un apparecchio industriale per produrre un lotto di grandi dimensioni.

I team di design possono lavorare più rapidamente sui prototipi completando un ciclo iterativo più rigoroso e ottenendo risultati migliori durante il processo di design industriale. La nuova velocità di stampa rende più efficace anche la produzione di volumi medio-bassi: se le aziende produttrici possono incrementare la produzione settimanale senza dover aggiungere ore di manodopera o materiali, la stampa 3D diventa più competitiva rispetto ai metodi di fabbricazione tradizionali.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Visita la nostra pagina dedicata alla produzione SLS per confrontare i metodi, scoprire di più sui prezzi all'ingrosso della polvere e vedere come 15 aziende utilizzano già la serie Fuse.

Volume di stampa SLA esteso per parti di grandi dimensioni

PreForm 3.34.0 consente di ottenere altezze sull'asse Z più elevate con le stampanti Form 3/B/+ e Form 3/B/L.

In passato, il volume di stampa per le parti SLA veniva limitato per garantire che le parti potessero essere rimosse dalla stampante senza urtare il serbatoio resina o attaccarsi ai bordi della stampante. Sebbene questa limitazione servisse a evitare di danneggiare le parti, molte persone hanno richiesto un modo per ignorarle e creare parti più grandi che sfruttassero al massimo il volume di stampa.

Con le nuove impostazioni, ora è possibile stampare parti più alte del 4% con la Form 3/B/+. L'altezza disponibile è ora di 193 mm rispetto ai precedenti 185 mm. Sulla Form 3L/BL è ora possibile stampare parti più alte fino al 7%. L'altezza disponibile è ora di 320 mm rispetto ai precedenti 300 mm.

| Altezza massima della stampa precedente | Nuova altezza massima della stampa | Aumento percentuale | |

|---|---|---|---|

| Form 3/B/+ | 185 mm | 193 mm | 4% |

| Form 3L/3BL | 300 mm | 320 mm | 7% |

È importante prestare la massima attenzione durante la rimozione delle parti alte dalla stampante. Assicurati che la stampa non entri in contatto con la parete del serbatoio; potrebbe essere necessario rimuovere contemporaneamente il serbatoio e la parte per facilitare l'estrazione.

Alcune resine e impostazioni di stampa sono più idonee alla produzione di parti alte. Sebbene sia possibile stampare parti alte con la maggior parte delle resine di Formlabs, quelle riportate di seguito sono sconsigliate per la stampa a 100 micron:

- Silicone 40A Resin (Form 3/B/+)

- BioMed Amber Resin (Form 3/B/+)

- Surgical Guide Resin (Form 3/B/+)

- Rigid 10K Resin (Form 3L/BL)

Aggiornamenti automatici per Windows e supporto per la Fuse Blast

Oltre ai miglioramenti in termini di velocità e dimensioni, PreForm 3.34.0 rende più facile l'aggiornamento del software con le impostazioni più recenti per chi utilizza un sistema operativo Windows. Infatti, PreForm si aggiorna automaticamente se il software è aperto o lo fa durante la notte se non è in uso. Naturalmente, chi lavora con workflow convalidati sa che il processo deve essere sempre uniforme, per cui la funzione di aggiornamento automatico può essere disattivata nelle impostazioni.

Inoltre, PreForm 3.34.0 semplifica il controllo di tutto l'ecosistema SLS da parte di chi utilizza la serie Fuse grazie agli aggiornamenti del firmware e al download dei registri della Fuse Blast. La pulizia delle parti realizzate con la stampa 3D SLS con Fuse Blast consente di ridurre il tempo di manodopera e il costo per parte e di migliorare la finitura superficiale. L'aggiornamento all'ultima versione di PreForm migliora la supervisione e il monitoraggio del processo della Fuse Blast.

Miglioramento continuo sulla base dei feedback

Stampanti, materiali e software Formlabs trasformano le idee in parti finite, per cui gli strumenti devono essere sempre progettati tenendo conto del processo dell'utente finale. Lavorando a stretto contatto con la clientela per comprenderne i diversi workflow, siamo in grado di creare prodotti incentrati sui risultati.

La serie Fuse ha reso la tecnologia SLS di qualità industriale conveniente e, grazie all'aumento della velocità, consente di eguagliare i risultati dei più costosi sistemi di stampa 3D tradizionali a fusione a letto di polvere. Aumentando ulteriormente il volume di stampa della Form 3L, siamo in grado di rispondere all'esigenza della clientela di ottenere parti di dimensioni umane con una finitura per utilizzo finale.

Contatta il nostro team per parlare con i nostri esperti e valutare la tecnologia e i materiali più adatti al tuo workflow.