Wie 3D-gedruckte Werkzeuge bei Lufthansa Technik in Fertigungsprozessen zum Einsatz kommen

Die Lufthansa Technik AG, ein Tochterunternehmen der Lufthansa Group, kümmert sich nicht nur um Wartung und Reparatur im Luftfahrtbereich, sondern vertreibt auch Luftfahrtprodukte und Flugzeugbauteile an die großen OEMs (Originalausrüstungshersteller).

Bei der hausinternen Produktion von Fluchtwegmarkierungen für den Innenraum von Flugzeugen kommt auch eine 3D-gedruckte Fertigungshilfe zum Einsatz.

Wie das Unternehmen diese als Verbrauchsmaterial in der Produktion einsetzt und durch den 3D-Druck flexibler für Prozessoptimierung bleibt, darüber haben wir im Interview mit Ulrich Zarth, dem zuständigen Projektingenieur gesprochen.

Fluchtwegmarkierungen für Airbus, Boeing & Co

Als einer der weltweit größten MRO-Anbieter (Maintenance, Repair and Overhaul) in der Luftfahrt, bedient sich die Lufthansa Technik AG heute schon vielfach der additiven Fertigung. Eine bereichsübergreifende Abteilung im Betrieb kümmert sich seit 2018 unter anderem um die Forschung und den Ausbau verschiedener 3D-Druck Verfahren für den Bau von Luftfahrtprodukten sowie von Werkzeugen und Vorrichtungen für die Produktion dieser.

Die größten Kunden dieser Flugzeugbauteile sind in erster Linie die großen OEMs.

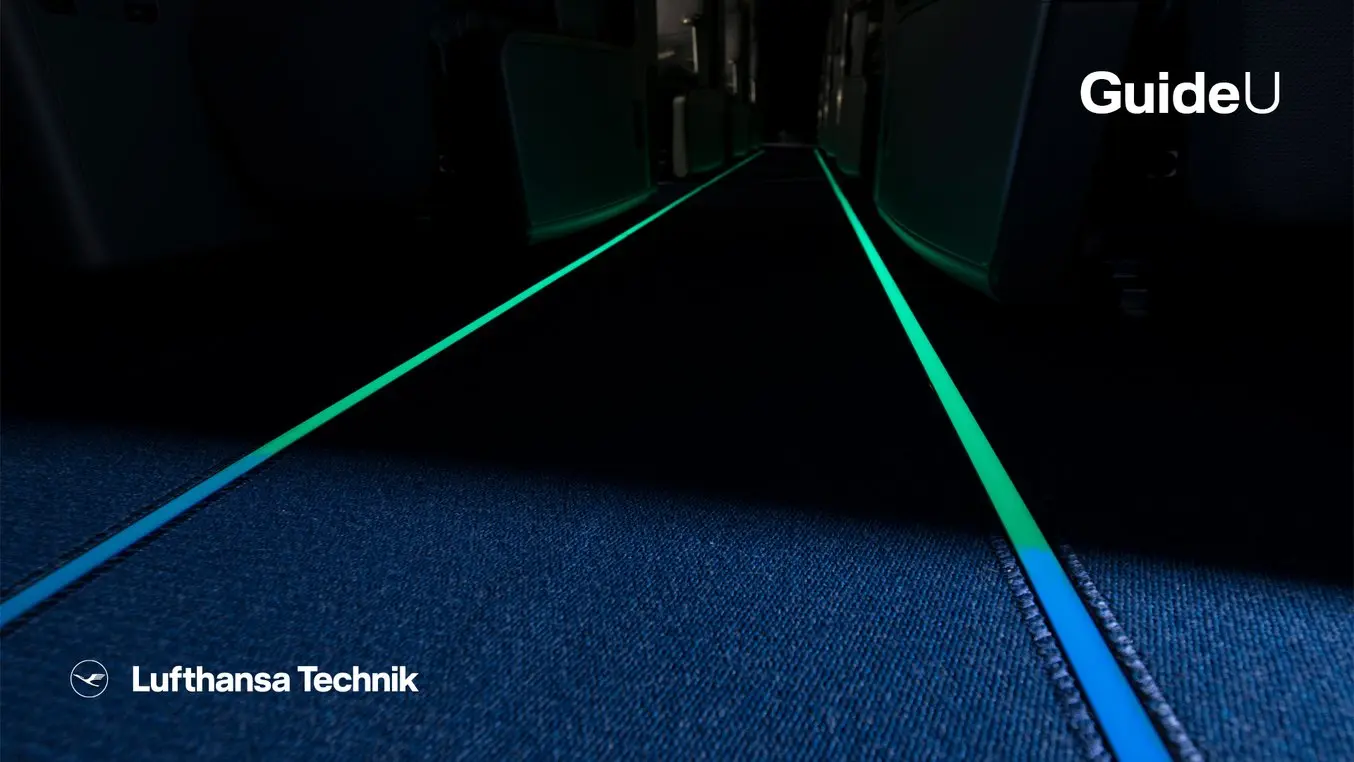

Eines der Produkte von Lufthansa Technik, bei dem 3D-Druck zum Einsatz kommt sind die Fluchtwegmarkierungen Guide U für den Flugzeuginnenraum. Die innovativen Bodenmarkierungen funktionieren photolumineszierend. Das bedeutet sie sind mit selbstleuchtenden Farbpigmenten ausgestattet, die sich durch das normale Kabinenlicht aufladen und im Falle eines Notfalls ohne Strom im Dunkeln weiter leuchten. Durch diese selbstleuchtenden Streifen entlang der Sitzreihen am Boden eines Flugzeugs wird im Notfall der Weg zu den Notausgängen angezeigt.

Guide U Leuchtstreifen installiert als Fluchtwegmarkierungen in einem Flugzeug

Dieses patentierte System wird seit November 2021 betriebsintern produziert und aus Hamburg heraus vertrieben.

3D-gedruckte Düse als Verbrauchsmaterial in der Produktion

In der Produktion dieser Fluchtwegmarkierungen wird Rapid Tooling mittel 3D-Druck eingesetzt. Nach dem Testen verschiedener Verfahren hat man sich für den SLA 3D-Druck entschieden, um eine Düse als Werkzeugkomponente für den Fertigungsprozess einzusetzen.

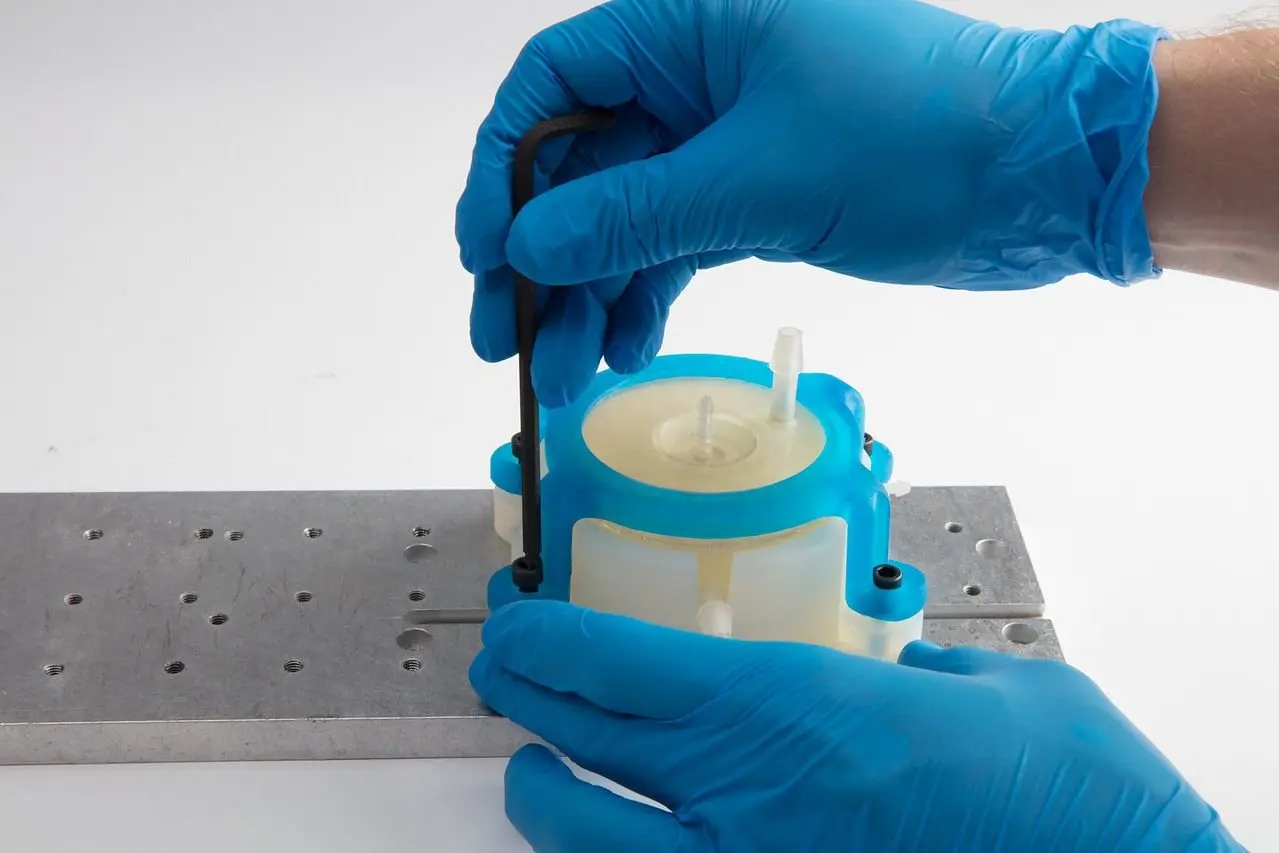

Die Düse aus Clear Resin mit integriertem Gewinde (rechts noch mit Stützstrukturen)

Eine besondere Anforderung war, dass diese Düse als Verbrauchsmaterial behandelt werden sollte. Die 3D-gedruckte Düse ist hier eine kostengünstige Alternative zu einer Fertigungshilfe, die ansonsten in einem konventionellen Verfahren, wie dem Spritzgussverfahren hergestellt werden würde. Diese Lösung ermöglicht Lufthansa Technik den täglichen Austausch der Düse für einen optimalen Produktionsprozess. Außerdem erfüllt der SLA 3D-Druck mit dem Clear Resin die notwendige Qualität und geometrischen Anforderungen an die Düse.

“Wenn man vor allem im Kunststoffbereich genaue Geometrien haben will und das auch schnell, würde ich jetzt immer auf 3D-Druck zurückgreifen.”

Ulrich Zarth

Steigern Sie Ihre Effizienz mit 3D-gedruckten Fertigungshilfen

Verwenden Sie dieses Whitepaper als Ausgangspunkt für das Designen von Vorrichtungen und lernen Sie, wie Sie den 3D-Druck nutzen können, um Kosten zu reduzieren, die Entwicklungszeit zu verkürzen und optimierte Produktionsabläufe von Konstruktion bis zur Fertigung zu schaffen.

Formstabilität und Flexibilitätssteigerung durch SLA 3D-Druck

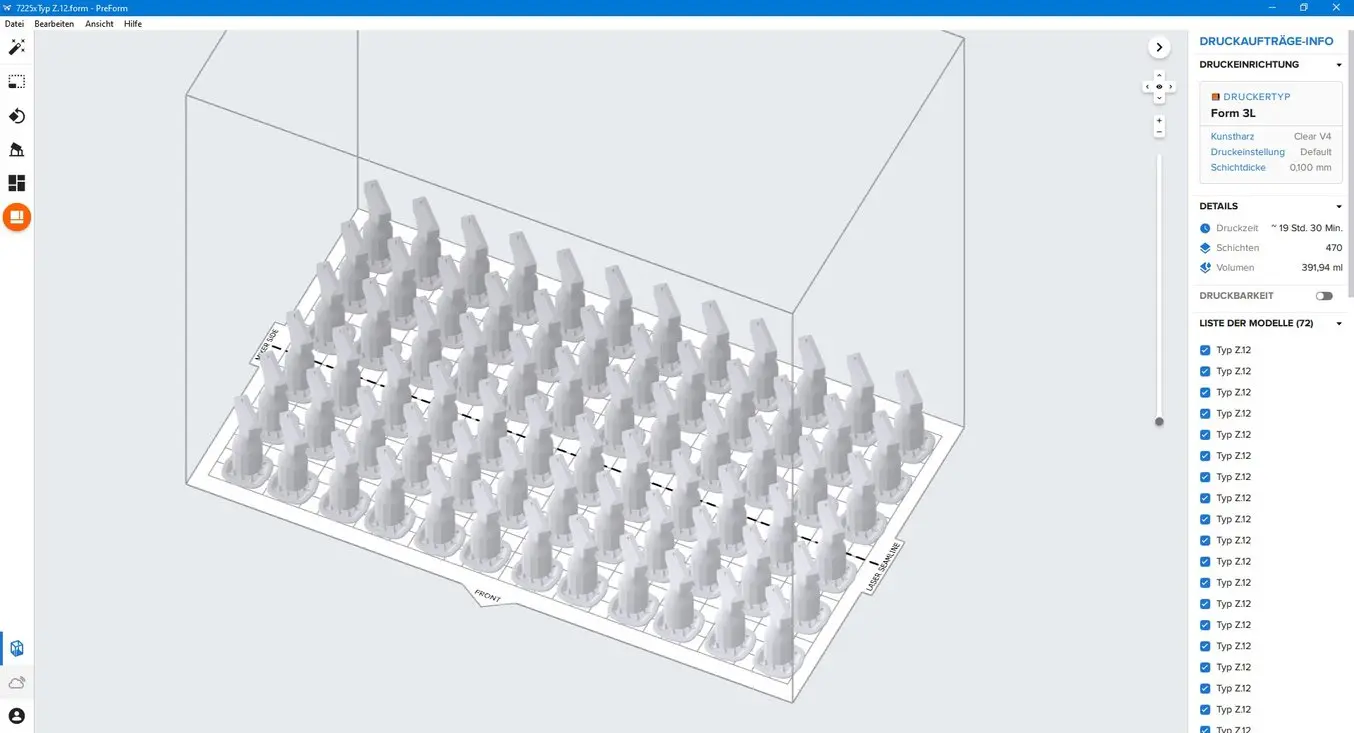

In Kooperation mit Formlabs Partner myprintoo wurde dieses Produktionswerkzeug auf dem großformatigen Form 3L gedruckt. Durch die große Fläche der Build Platform im Form 3L konnten 72 Düsen in nur einem Druckvorgang gefertigt werden. Im Vergleich dazu wären auf der kleineren Version des Formlabs SLA 3D-Druckers dem Form 3+ nur 25 Düsen in einem Druckvorgang möglich. Durch den Form 3L konnte also viel Zeit in der Herstellung der Applikation eingespart werden, ohne dabei die Druckgenauigkeit der Düse einbüßen zu müssen.

72 Druckeinheiten auf dem Form 3L mit einer Druckzeit von 19,5 Stunden

“Wir haben die Konstruktion des Werkzeugs im Iterationsprozess kontinuierlich begleitet, um eventuelle Anpassungen der Schichtdicke, Druckausrichtung oder auch teilweise der Bauteilgeometrie vorzunehmen und damit die Prozesssicherheit und Qualität des Drucks zu sichern,” erklärt Jonathan Wulf von myprintoo.

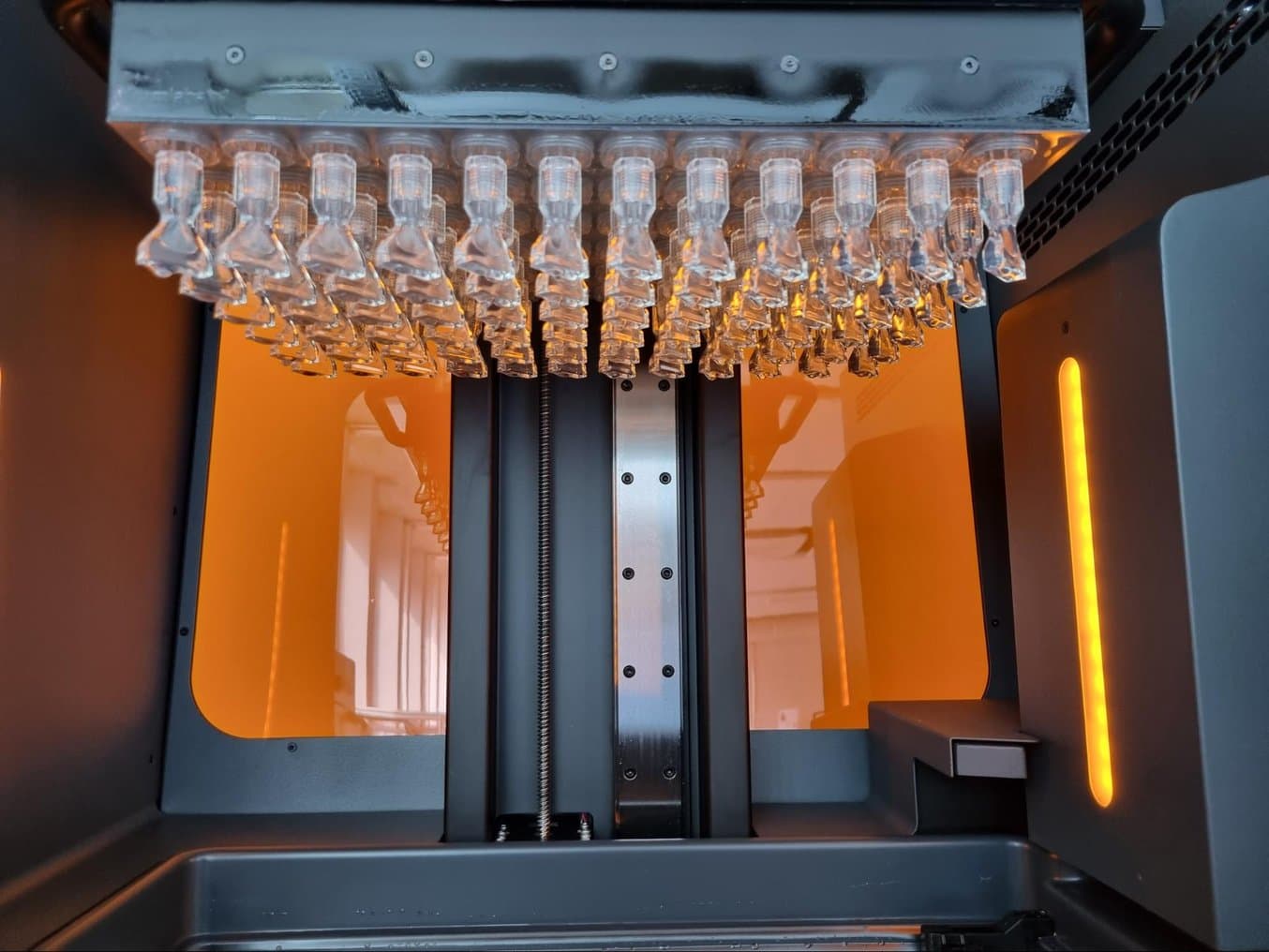

Die Düsen können nach dem Druck, ohne über die Standard-Nachbearbeitung hinausgehende Schritte im Produktionsprozess der Guide U Leuchtstreifen eingesetzt werden.

Es wurden mehrere Formlabs Materialien getestet und die Wahl fiel auf das Clear Resin, welches Lufthansa Technik neben der richtigen Stabilität und Oberflächengüte auch noch dabei hilft seinen Produktionsprozess stets zu optimieren.

In enger Zusammenarbeit mit Formlabs Partner myprintoo iterierte Zarth als verantwortlicher Projektingenieur ca. 5 Versionen der Düse. Durch die schnelle und zuverlässige Dienstleistung und Lieferung der 3D-gedruckten Teile von myprintoo gibt es auch momentan noch gelegentlich Designänderung zur Prozessoptimierung.

“Der große Vorteil der Zusammenarbeit war, dass wir an einem Nachmittag zum Beispiel gemerkt haben, dass etwas im Prozess nicht funktioniert hat wie es sollte, das Düsenmodell bis zum Abend angepasst wurde und wir schon am nächsten Tag mit den neuen Düsen drucken konnten.”

Ulrich Zarth

Düsen für die Produktion bei Lufthansa Technik aus Clear Resin auf der Build Platform des Form 3Ls

Flexible Prozessoptimierung der Produktion durch 3D-Druck

Zarth und sein Team konnten durch den hausinternen 3D-Druck dieser kleinen Komponente in ihrem Produktionsprozess enorm viel Zeit und Geld einsparen. Außerdem konnten sie im Vergleich zu herkömmlichen Methoden zur Herstellung von Betriebsmitteln dieser Art hohe Mindestbestellwerte umgehen und blieben in ihrer Prozessoptimierungen deutlich flexibler.

“Theoretisch könnten wir unsere Teile auch im Spritzgussverfahren herstellen. Damit wären wir aber nie so flexibel in der Form und den Anpassung der Düse gewesen. Da sehe ich den großen Vorteil am 3D-Druck,” erklärt Zarth.

Auch im Vergleich zu FDM 3D-Druck hat sich der SLA 3D-Druck als die qualitativ hochwertige Lösung für diese Anwendung erwiesen.

3D-gedruckte Produktionswerkzeuge als Alternative zu herkömmlichen Methoden

Viele Unternehmen stellen ihre Werkzeuge für Produktionsprozesse aus Kunststoffen und Metallen mit Hilfe von Spritzguss, CNC-Bearbeitung oder anderen traditionellen Verfahren her. Diese sind oft an externe Anbieter ausgelagert und daher mit langen Vorlaufzeiten, hohen Kosten und großen Mindestmengen verbunden.

Je nach Anwendung und deren Anforderungen können diese Verfahren durch 3D-gedruckte Werkzeuge ersetzt werden. Die Düse zur Herstellung der Guide U Fluchtwegmarkierungen bei Lufthansa Technik ist ein Beispiel für eine kostengünstigere und flexiblere Alternative, die durch den SLA 3D-Druck ermöglicht wird.

“Eine Anwendung, die viele möglicherweise noch nicht in der Zukunft des 3D-Drucks sehen, ist die Verwendung von 3D-gedruckten Komponenten als Verbrauchsmaterial in der Produktion, so wie wir es tun."

Ulrich Zarth

Neben der Anwendung der 3D-gedruckten Teile als Verbrauchsmaterial, sind auch viele Verfahren des Rapid Toolings oder Prototyping im der Fertigung und dem Maschinenbau mit SLA 3D-Druck möglich.