End-of-Arm-Tooling (EOAT), bezeichnet die Bauteile eines Robotersystems, die direkt mit den Produkten interagieren, zu deren Bewegung, Veränderung, Aufnahme oder sonstigen Manipulation das System dient. Sie werden auch Endeffektoren genannt. EOAT befindet sich in der Regel am Ende eines Roboterarms, und zu den typischen Funktionen gehören u. a. Pick-and-Place-Operationen, Schweißen, das Halten von Teilen und Krafterkennung.

Da Automatisierungslösungen in großen Fertigungsbetrieben inzwischen fast allgegenwärtig sind, ist auch der Bedarf an hochwertigen, kundenspezifisch entwickelten Endeffektoren gestiegen. EOAT fungiert häufig als maßgefertigtes Mittelstück zwischen einem in Massenproduktion hergestellten Robotersystem und dem individuellen Produkt oder Arbeitsablauf eines Herstellers.

Aufgrund dieses Individualisierungsfaktors eignet sich der 3D-Druck ideal zur Herstellung von End-of-Arm-Tooling. Insbesondere die Materialvielfalt des SLA-3D-Drucks (Stereolithografie) und die Haltbarkeit und Festigkeit des SLS-3D-Drucks (selektives Lasersintern) sind Pluspunkte bei der Herstellung von EOAT für den Einsatz in der industriellen Fertigung.

Arten und Anwendungen von EOAT

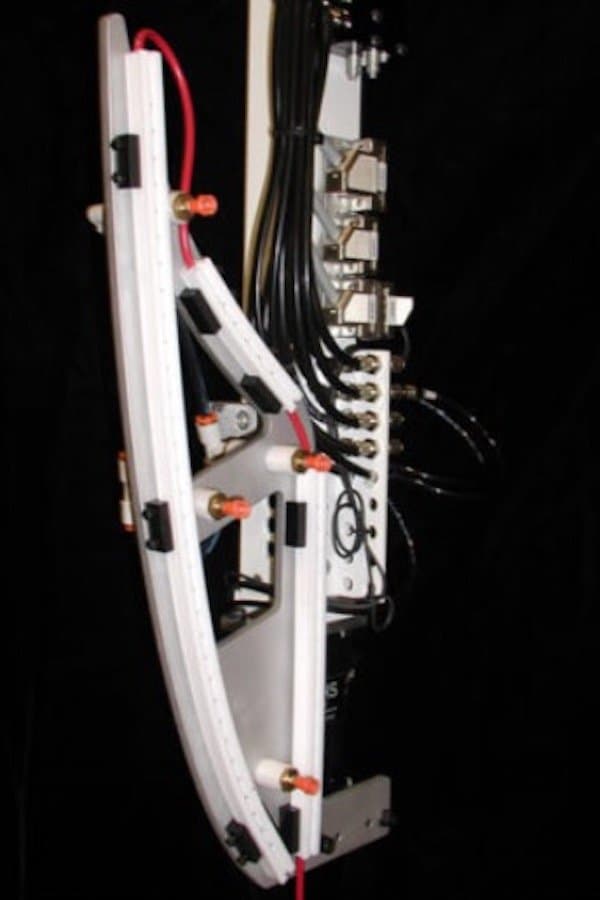

In-Mould-Labeling (IML) zur Dekoration des End-of-Arm-Tools (EOAT). Foto mit freundlicher Genehmigung von Robotic Automation Solutions.

Vakuum-Endeffektor zum Aufnehmen und Bewegen kleiner Deckel ohne Verwendung von Saugnäpfen. Foto mit freundlicher Genehmigung von Robotic Automation Solutions.

EOAT wird je nach seinem Zweck häufig in drei Hauptkategorien unterteilt: Automatisierung, Verfahren und Inspektion oder Überprüfung. In allen dieser Kategorien kann starkes, haltbares EOAT die Effizienz, Produktivität und Rentabilität der Produktion stark vorantreiben.

| EOAT für Automatisierung | EOAT für das Verfahren | EOAT für Inspektion oder Überprüfung |

|---|---|---|

| Pick-and-Place Greifer Magnete Unterdruck/Vakuum | Schweißen (Ende des Brenners) Schneiden (Klingenende) Reinigen (Druckluft etc.) Lackieren oder Beschichten (Düsen und Sprühgeräte) | Sicht Strahlung Temperatur Druck |

Das Design und die Komplexität des EOAT hängen von der jeweiligen Anwendung ab, von der Art des Roboters, an dem es befestigt ist, sowie von Form, Gewicht, Volumen und Menge der Gegenstände, die der Endeffektor handhabt.

So kann ein Pick-and-Place-Roboter, der schwere, feste Pakete vom Ende eines Förderbandes in den Behälter eines Gabelstaplers befördert, starke, einziehbare EOAT-Greifer benötigen. Für kleine, leichte Pakete in einem gepolsterten Umschlag benötigt derselbe Pick-and-Place-Roboter wiederum EOAT mit Saugnäpfen und Druckluft, um den Umschlag leicht aufzunehmen und dann im Behälter abzulegen.

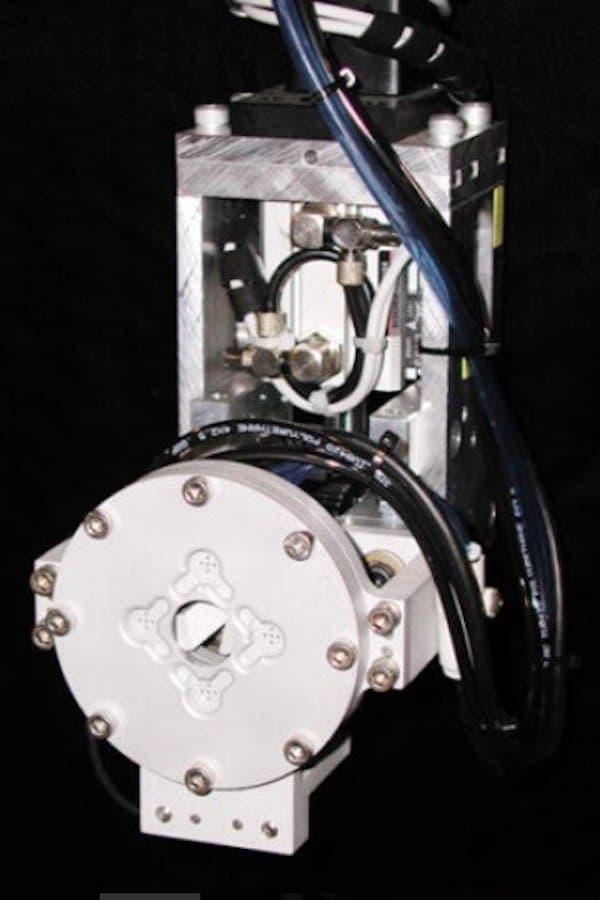

End-of-Arm-Tooling mit Saugnapf-System für das Anheben eines 9 kg schweren Abfallbehälters, mit vier Saugnäpfen. Foto mit freundlicher Genehmigung von Robotic Automation Solutions.

End-of-Arm-Tooling mit Saugnapf-System mit 40 individuell entworfenen Saugnäpfen, die an Niveauregulatoren befestigt sind. Foto mit freundlicher Genehmigung von Robotic Automation Solutions.

Obwohl es viele verschiedene Arten von End-of-Arm-Tooling gibt, müssen sie für eine gute Leistung alle die gleichen Bedingungen erfüllen: hochpräzise Abmessungen, die Toleranzen einhalten und sich erfolgreich in das Robotiksystem integrieren lassen, geringes Gewicht, damit das Robotiksystem nicht zu viel Kraft für das Anheben des EOAT aufwenden muss, und Festigkeit, damit es bei wiederholten Aktionen nicht zu Abnutzung und Defekten kommt.

Robotikanwendungen benötigen Strom, und manchmal braucht das EOAT eine eigene Energiequelle, damit es sich unabhängig vom größeren System bewegen kann. Dafür können elektrische, pneumatische, hydraulische oder eine Kombination dieser Lösungen eingesetzt werden. Elektrisch betriebenes EOAT wird in der Regel für leichtere, empfindlichere Arbeiten verwendet, während hydraulisch oder pneumatisch betriebenes EOAT in industrielleren Anwendungen wie der Automatisierungsbranche eingesetzt werden.

3D-gedruckte individuelle Schweißvorrichtungen in Rekordzeit

Entdecken Sie, wie Sie Ihren Werkzeugbau optimieren können, indem Sie die Prototypenentwicklung und die Fertigung kleiner Serien von Metallteilen mit schnell verfügbaren, modulierbaren Schweißvorrichtungen beschleunigen. Der Koordinator unserer F&E-Werkstatt stellt Methoden und bewährte Praktiken für den 3D-Druck von Schweißvorrichtungen vor, einschließlich Designleitfäden, Studien zur Werkzeugtemperatur, Praxisbeispiele und Kostenanalysen.

Trends in der Innovation von EOAT

3D-Druck

Diese von Etienne Lacroix entworfene und SLS-3D-gedruckte EOAT-Platte verfügt über eine für Leichtigkeit und Festigkeit optimierte Geometrie.

3D-Druck ist die ideale Technologie, um kundenspezifisches End-of-Arm-Tooling für Robotersysteme in der Automobilindustrie zu erstellen, wie etwa dieses Teil, das die Oberfläche eines Bauteils durch einen Prozess namens Legung glättet.

Die 3D-Druck-Branche hat genau wie die Automatisierungs- und Robotikbranche eine rasante Entwicklung durchlaufen. Die beiden Technologien ergänzen und unterstützen einander, und der 3D-Druck wird zunehmend als Fertigungsmethode für starkes, individuelles und leichtes End-of-Arm-Tooling eingesetzt. 3D-Druck eignet sich ideal für die Erstellung von EOAT, da seine Stärken bei Anwendungen zur Geltung kommen, bei denen auf Abruf Ersatzteile oder kundenspezifische Anpassungen erforderlich sind.

3D-Drucker erfüllen diese Anforderungen heute besser, da robustere Technologien wie SLS und MJF zur Verfügung stehen und dank Fortschritten in der Materialwissenschft auch Nylon, Polypropylen und TPU in komplexen, individuellen Geometrien gedruckt werden können.

Der vielleicht größte Pionier bei der Anwendung von Robotikanwendungen im industriellen Maßstab, die Automobilindustrie, ist auch im 3D-Druck Vorreiter gewesen – in der Automobilfertigung werden für Montageanwendungen häufig beide Technologien gemeinsam eingesetzt. Mit 3D-Druck können Hersteller ihre millionenschweren Robotersysteme für jede neue Automarke, jedes neue Modell oder jede neue Iteration neukonfigurieren, ohne dass kostspielige Metallwerkzeuge oder CNC-Bearbeitung erforderlich sind.

Hauptgründe für den 3D-Druck von EOAT

3D-Drucker wie die Fuse-Serie von Formlabs können direkt in den Arbeitsablauf der Werkstatt eingepasst werden und liefern auf Abruf End-of-Arm-Tooling innerhalb weniger Stunden, was Stillstandszeiten minimiert. Brose reagiert auf die Anfragen aus der Designabteilung oder aus dem Werk mit seiner Flotte von Fuse-Druckern, die End-of-Arm-Tooling für verschiedenste Abteilungen und Anwendungen erstellt.

Wenn ein Unternehmen EOAT ersetzen muss, dann braucht es den Ersatz sofort – denn das Fehlen des passenden Werkzeugs bedeutet in der Regel den Stillstand der Fertigung und kostet das Unternehmen Geld. Für solche Fälle ist der 3D-Druck die ideale Lösung, insbesondere zugängliche, betriebsinterne Lösungen wie die SLA-Drucker der Form-Serie oder die SLS-Drucker der Fuse-Serie von Formlabs. Dank der Geschwindigkeit, der Materialvielfalt und der breiten Palette an Bauvolumen und Geometrien lassen sich 1:1-Ersatzteile für defekte oder abgenutzte EOAT-Bauteile ganz einfach entwerfen, 3D-drucken und innerhalb weniger Stunden in Gebrauch nehmen.

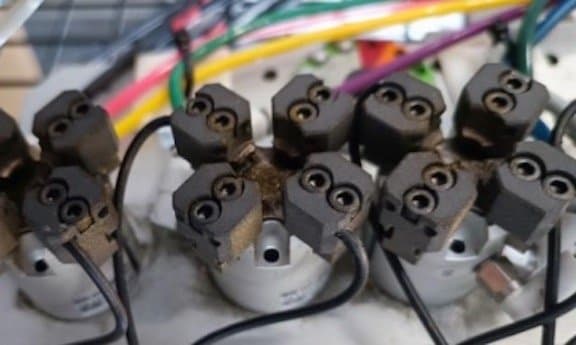

3D-Druck eignet sich auch hervorragend zur Optimierung von Endeffektoren und Robotiksystemen durch kleine Anpassungen und individuelle Zusätze, die die Funktion oder Produktivität verbessern. Weiche 3D-Druckmaterialien wie das SLS-Material TPU 90A Powder oder das SLA-Material Silicone 40A Resin von Formlabs sind nützlich für die Produktion weicher Greifer oder Greiferabdeckungen, die Schäden an Objekten während Pick-and-Place- oder Spannvorgängen reduzieren. Weitere Verbesserungen können sich durch den Schutz des Roboters vor Beschädigungen und Verschleiß ergeben. Formlabs-Kunde Stellantis druckt kleine Käfige zum Schutz der Schläuche seiner Lackierroboter vor übermäßiger Reibung. Das kleine Teil erfordert eine hohe Maßgenauigkeit und Festigkeit und wurde nachträglich auf dem Lackierroboter installiert, weshalb der 3D-Druck eine ideale Lösung darstellte, um die Werkstattkosten und den Ersatzteilbedarf zu reduzieren.

Vorteile des 3D-Drucks von EOAT

3D-gedrucktes EOAT wie dieser Greifer von ARMA können die Geometrie auf Festigkeit bei geringem Gewicht optimieren, indem sie durch das Gittermuster an den Seiten des Teils Material sparen.

Der 3D-Druck von End-of-Arm-Tooling bietet ähnliche Vorteile wie der 3D-Druck von sonstigen Fertigungshilfsmitteln, Produktionswerkzeug oder Endverbrauchsteilen, jedoch mit dem wichtigen Zusatz, dass sich damit auch leichtgewichtige Konstruktionen herstellen lassen.

- Leichtbau

- Beweglichkeit und Reaktionsfähigkeit

- Individualisierung, Designkomplexität

- Kosteneffizienz

Mit 3D-Druck hergestelltes EOAT kann komplexe Geometrien aufweisen, die für Festigkeit und Steifigkeit in bestimmten Dimensionen optimiert sind, ohne dass das Werkzeug unnötig an Gewicht oder Volumen zunimmt. Die Möglichkeit, EOAT im eigenen Haus mittels 3D-Druck zu fertigen, steigert zudem die Agilität und Reaktionsfähigkeit eines Herstellers, sodass lange Durchlaufzeiten für das Outsourcing von Teilen oder die Lieferung von Ersatzteilen durch die OEMs der Robotersysteme umgangen werden. Was die Individualisierung anbelangt, so wurde EOAT bislang oft so konzipiert, dass es mittels Spritzguss oder Zerspanung leicht und kostengünstig herstellbar war, anstatt seine Funktionalität und Leistung zu maximieren. Der 3D-Druck macht es möglich, jeden Greifer, jede Vorrichtung, jedes Schweißgerät, jeden Arm, jede Halterung usw. für die jeweilige Aufgabe zu optimieren. Indem Teile nach Bedarf entworfen werden, senken Hersteller ihre Betriebskosten und umgehen den teuren Formenbau bzw. die Zerspanung. Stattdessen können sie EOAT auf Abruf im eigenen Betrieb 3D-drucken.

Beispiele für 3D-gedrucktes End-of-Arm-Tooling

HEIDELBERG ist der weltweit führende Hersteller von Offsetdruckmaschinen – und obwohl das Konzept einer Druckerpresse antiquiert scheinen mag, sind die Methoden, die HEIDELBERG bei der Fertigung einsetzt, so modern wie die in jeder Automobil- oder Flugzeugfabrik. Ursprünglich führte das Unternehmen den 3D-Druck ein, um durch die Reduzierung von Kosten und Durchlaufzeiten das Prototyping und die Produktentwicklung zu optimieren. Heute kommen 3D-Druckteile in der Serienproduktion und als End-of-Arm-Tooling für ihre massiven Robotersysteme zum Einsatz.

ARMA

Bei ARMA, der Robotikabteilung des japanischen Herstellers FITCo., werden Robotiksysteme für Hersteller in verschiedenen Branchen gefertigt. Das Team nutzt den 3D-Druck, um konventionelles EOAT aus Metall (hauptsächlich Greifer) durch 3D-gedrucktes EOAT aus Nylon zu ersetzen, das in der Fuse-Serie gedruckt wird.

Tessy Plastics

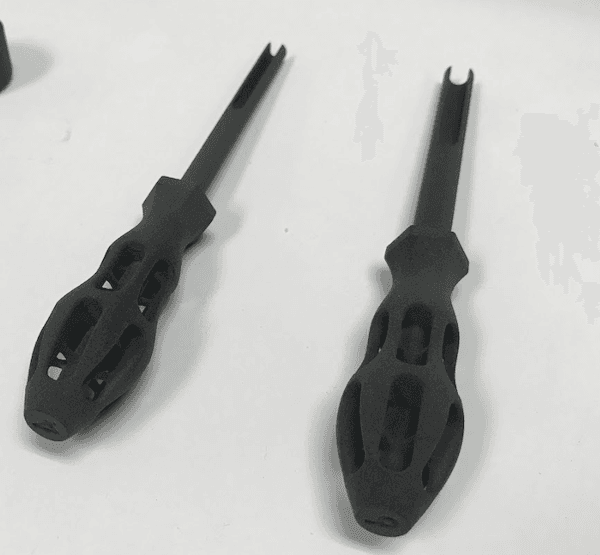

Für den Ausbau von Gummischläuchen von pneumatischen Steckverbindern wurde ein maßgeschneidertes Schraubenzieher-Montagewerkzeug erstellt. Dank der Festigkeit von SLS-Teilen können individuelle Werkzeuge innerhalb weniger Tage nach ihrem Entwurf erstellt und in der Werkstatt eingesetzt werden. Das Montagewerkzeug vereinfacht den Ein- und Ausbau der Gummischläuche, reduziert die Gefahr einer Beschädigung der Fittinge, die pro Stück 20–30 € kosten können, wenn sie ersetzt werden müssen.

Advanced Manufacturing Research Centre (AMRC) der Universität Sheffield

Forschende im Bereich Verbundwerkstoffe am Advanced Manufacturing Research Centre (AMRC) der Universität Sheffield haben hochfiligrane Halterungen entwickelt und gedruckt, um abgenutzte Druckluftgreifer eines Roboters zu ersetzen. Das Gitterdesign und das biegsame SLA-Kunstharz bieten den richtigen Grad an Flexibilität, um Lagen von Kohlenstofffaser präzise zu greifen und zu platzieren.

Etienne Lacroix

MPM, der Kunststoffhersteller von Etienne Lacroix, erstellt mit den SLS-3D-Druckern der Fuse-Serie von Formlabs individuelles, leichtgewichtiges End-of-Arm-Tooling (EOAT), das dazu dient, heiße Metalleinsätze aufzunehmen. Ein Roboter mit 32 Klemmbacken steuert die Teile per Glasfaser. Die Greifer wurden mit der Fuse-Serie und Nylon 12 Powder 3D-gedruckt.

Sensor-Innovationen und der Effekt auf EOAT

Fortschritte in der Sensortechnik haben komplexe, humanoide Robotiksysteme ermöglicht, die Berührungen, Fotowiderstände, Geräusche und vieles mehr erkennen und darauf reagieren können.

Ein weiterer entscheidender Faktor für erfolgreich integriertes End-of-Arm-Tooling ist das Sensorsystem. Schließlich kann ein Roboter ein Teil nicht aufnehmen, schweißen, greifen, reinigen oder anderweitig handhaben, wenn er nicht über ein sensorisches System verfügt, das ihm erlaubt, es zu „sehen“. Aber Sensoren messen und übermitteln nicht nur visuelle Daten. Sensorsysteme können allerlei Informationen erfassen, z. B. sichtbares Licht, Schall, Temperatur, Kontakt und Nähe, Infrarotlicht und mehr.

Jede Art von Sensor hat technologische Fortschritte durchlaufen, die sie leistungsfähiger, präziser und verlässlicher gemacht haben. Fortschritte auf dem Gebiet der Solarenergie und der Zuverlässigkeit von Photovoltaikzellen haben zu Verbesserungen der Lichtsensoren in robotischen Solarsystemen geführt. Kontaktsensoren sind für End-of-Arm-Tooling äußerst wichtig, da sie Änderungen der Geschwindigkeit, Position, Beschleunigung, des Drehmoments oder der Kraft zwischen dem Objekt und dem EOAT-Bauteil messen. In Näherungssensoren wird die Technologie der Magnetfelderkennung verwendet. Ein Robotiksystem muss möglicherweise alle oder die meisten dieser Sensortypen verwenden, um eine Funktion korrekt auszuführen, und oft wird ein Großteil der Daten, die es empfängt, durch Endeffektoren erfasst oder übertragen. Manchmal besteht die einzige Funktion des EOAT darin, selbst als Sensor zu fungieren und die Daten an das Hauptsystem zu übermitteln.

Künstliche Intelligenz (KI) und End-of-Arm-Tooling

Künstliche Intelligenz (KI) macht Automatisierungs- und Robotiksysteme effizienter und produktiver. End-of-Arm-Tooling sammelt einerseits Daten, die in ein KI-System eingespeist werden, und führt andererseits Aktionen auf Befehl dies Systems durch. Je präziser und zuverlässiger das EOAT in den Roboter integriert ist und mit dem Objekt interagiert, desto höher ist die Qualität der Daten, die es in das System einspeist.

Je ausgefeilter die KI wird, umso komplexere und präzisere Leistungsanforderungen stellt sie an Robotiksysteme, und damit auch an das EOAT, das Teil dieses Systems ist. Um diese zunehmende Komplexität zu bewältigen, müssen die EOAT-Bauteile extrem maßgenau sein, reibungslos funktionieren sowie konstante Festigkeit, Zuverlässigkeit, Kriechfestigkeit und einen optimalen Reibungskoeffizient aufweisen.

EOAT-Design: Schneller entwerfen mit 3D-Druck

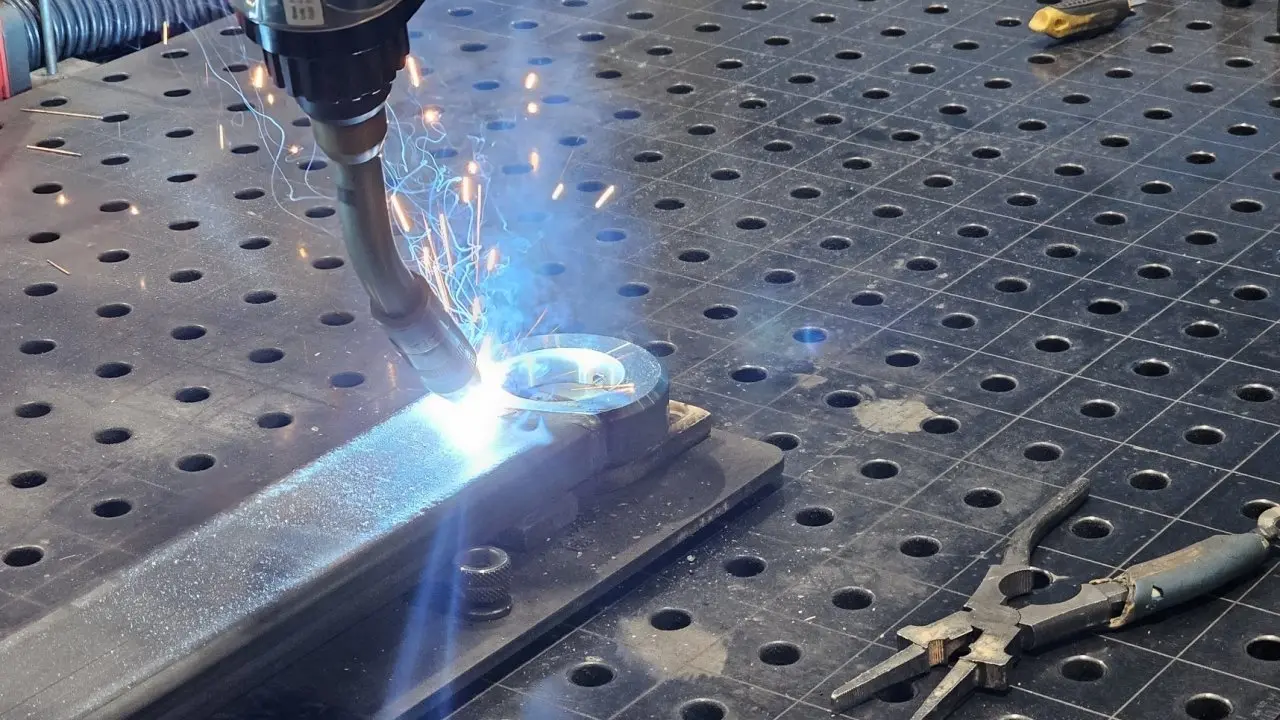

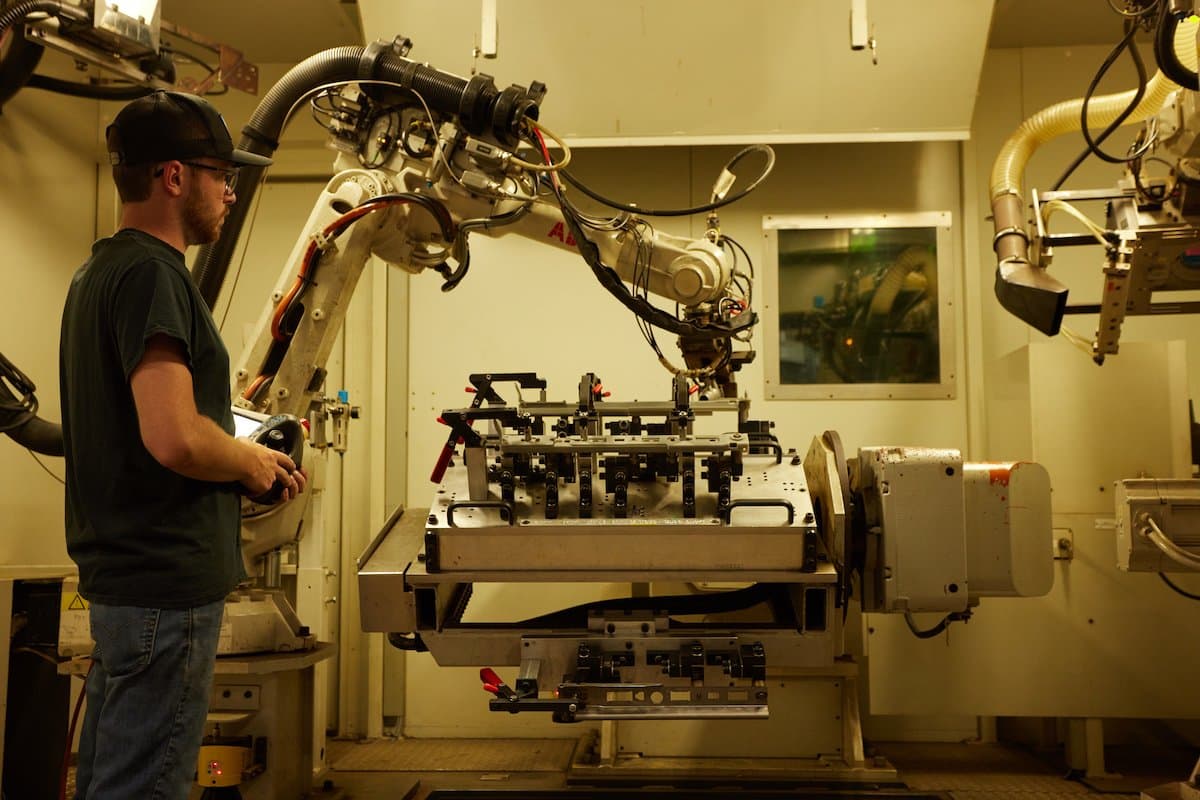

Die Wahl des richtigen Druckers und des richtigen Materials hängt von der Anwendung, der Umgebung, dem gewünschten Ergebnis und vielen anderen Faktoren ab. Dieser von Brose eingesetzte Schweißroboter ist mit einer individuell entworfenen EOAT-Schweißbrennerspitze aus Metall ausgestattet, während die umgebenden Halterungen und Vorrichtungen aus hitzebeständigem Kunststoff 3D-gedruckt wurden.

Der 3D-Druck erleichtert die Konstruktion und Herstellung von Endeffektoren und ermöglicht komplexere, optimierte Lösungen. 3D-gedrucktes EOAT kann die Effizienz und Produktivität steigern und sogar den Designprozess beschleunigen.

Die drei beliebtesten 3D-Drucktechnologien sind Schmelzschichtung (FDM), Stereolithografie (SLA) und selektives Lasersintern (SLS). Jede Technologie eignet sich zur Herstellung starker, individualisierter und effektiver Endeffektoren, wobei sich die einzelnen Verfahren aufgrund ihrer individuellen Stärken für bestimmte Anwendungen besser eignen können als für andere.

FDM-3D-Drucker zeichnen sich durch die schnelle und kostengünstige Herstellung von Teilen aus, die sich ideal für die Modellierung und Prototypenentwicklung eignen. Für Modelle von End-of-Arm-Tooling, die zur Validierung von Abmessungen oder Arbeitsabläufen verwendet werden, ist FDM eine gute Wahl. Das Verfahren bietet branchenübliche Materialien wie ABS, sodass Finite-Elemente-Analysen möglich sind. FDM-3D-Drucker extrudieren das Filament jedoch Schicht für Schicht, wobei in der Z-Achse winzige Lufteinschlüsse zwischen den Schichten entstehen. Dies kann bei Krafteinwirkung in dieser Richtung zur Schichtablösung führen, weshalb EOAT-Bauteile aus FDM-Druckern für einige Fälle untauglich sein können.

SLA-3D-Drucker erstellen Teile, indem sie Schichten flüssigen Kunstharzes mit Hitze oder Licht in der gewünschten Form aushärten, Schicht für Schicht. Im Gegensatz zum FDM-3D-Druck ergibt dieser Aushärtungsprozess isotrope Teile, sodass mit SLA-3D-Druckern hergestelltes EOAT auch multidirektionalen Belastungen standhalten kann. SLA-3D-Drucker sind in verschiedenen Größen und auf verschiedenen Preisniveaus erhältlich. Preiswerte Kunstharz-Drucker für den Desktop sind für 200 bis 1000 € erhältlich, während professionelle Optionen zwischen 2500 und 10 000 € liegen und ihre Bauvolumen für die große Mehrheit des End-of-Arm-Toolings mehr als ausreichend sind.

SLS-3D-Drucker werden in Fertigungsbetrieben immer häufiger eingesetzt, um EOAT zu drucken. Die Festigkeit von SLS-3D-gedruckten Teilen und die Materialeigenschaften von Nylon, dem gängigsten SLS-Material, erleichtern die Integration von SLS-3D-gedrucktem EOAT in bestehende Robotiksysteme. Darüber hinaus eignen sich Elastomermaterialien wie TPU 90A Powder von Formlabs ideal für die Herstellung maßgefertigter, geometrisch komplexer weicher Greifer – eine der wichtigsten Anwendungsfälle für den 3D-Druck von EOAT.

| Schmelzschichtung (FDM) | Stereolithografie (SLA) | Selektives Lasersintern (SLS) | |

|---|---|---|---|

| Auflösung | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Genauigkeit | ★★★★☆ | ★★★★★ | ★★★★★ |

| Oberflächengüte | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Durchsatz | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Komplexe Designs | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Benutzerfreundlichkeit | ★★★★★ | ★★★★★ | ★★★★☆ |

| Vorteile | Kostengünstige Geräte und Materialien für Verbraucher Schnelle und einfache Option für einfache, kleine Teile | Großartiges Preis-Leistungs-Verhältnis Hohe Genauigkeit Hohe Oberflächengüte Schnelle Druckgeschwindigkeit Verschiedene funktionale Anwendungen | Starke funktionsfähige Teile Gestaltungsfreiheit Keine Stützstrukturen erforderlich |

| Nachteile | Geringe Genauigkeit Grobe Details Eingeschränkte Gestaltungsfreiheit | Einige Materialien sind empfindlich gegenüber langer UV-Lichteinwirkung | Leicht raue Oberfläche Eingeschränkte Materialoptionen |

| Anwendungen | Konzeptmodellierung Rapid Prototyping Funktionales Prototyping Fertigungshilfsmittel | Konzeptmodellierung Rapid Prototyping Funktionales Prototyping Rapid Tooling Fertigungshilfsmittel Kleinserien-, Übergangs- oder kundenspezifische Fertigung Dentalmodelle und -anwendungen Medizinische Modelle und Medizinprodukte Schmuckprototyping und -guss Modelle und Requisiten | Rapid Prototyping Funktionales Prototyping Kleinserien-, Übergangs- oder kundenspezifische Fertigung Langlebige, robuste Fertigungshilfsmittel Medizinprodukte, Prothetik und Orthetik |

| Fertigungsvolumen | Bis zu 300 × 300 × 600 mm (Desktop- und Benchtop-3D-Drucker) | Bis zu 353 × 196 × 350 mm (Desktop- und Benchtop-3D-Drucker) | Bis zu 165 × 165 × 300 mm (industrielle Benchtop-3D-Drucker) |

| Materialien | Standardthermoplaste wie ABS, PLA und deren Mischungen. | Verschiedene Kunstharze (Duroplaste). Allzweckkunstharze, technische Kunstharze (ABS-ähnlich, PP-ähnlich, flexibel, wärmebeständig, glasgefüllt und starr), Gusskunstharze, biokompatible Kunstharze (zahnmedizinische und medizinische Anwendungen). Pures Silikon und Keramik. | Technische Thermoplaste. Nylon 12, Nylon 11, glas- oder carbonfaserverstärkte Nylon-Verbundstoffe, Polypropylen, TPU (Elastomer). |

| Schulung | Geringer Schulungsaufwand zur Einrichtung von Druckteilen, Bedienung und Fertigstellung, mittlerer Schulungsaufwand zur Wartung. | Plug-and-Play. Geringer Schulungsaufwand zur Einrichtung von Druckteilen, Wartung, Bedienung und Nachbearbeitung. | Mittlerer Schulungsaufwand zur Einrichtung von Druckteilen, Wartung, Bedienung und Nachbearbeitung. |

| Anforderungen an die Räumlichkeiten | Klimatisierte Umgebung oder vorzugsweise individuelle Belüftung bei Desktop-Geräten. | Desktop- und Benchtop-Drucker eignen sich für den Einsatz in Büroräumen. | Werkstattumgebung mit mäßigen Platzanforderungen für Benchtop-Systeme. |

| Zubehör | System zur Entfernung von Stützstrukturen bei Maschinen mit löslichen Stützstrukturen (optional automatisiert), Fertigstellungswerkzeuge. | Waschstation und Nachhärtestation (beide optional automatisiert), Fertigstellungswerkzeuge. | Nachbearbeitungsstationen für Pulvermanagement und Teilereinigung. |

| Anschaffungskosten | Preiswerte FDM-Drucker und 3D-Drucker-Kits beginnen bei ca. 200 €. Professionelle Desktop-FDM-Drucker liegen zwischen 2000 € und 8000 € und industrielle Systeme sind ab 15 000 € erhältlich. | Kostengünstige Kunstharz-3D-Drucker sind für 200 € bis 1000 € erhältlich, professionelle SLA-3D-Drucker liegen im Bereich von 2500 € bis 10 000 € und großformatige Kunstharz-3D-Drucker im Bereich von 5000 € bis 25 000 €. | Industrielle SLS-3D-Drucker im Benchtop-Format beginnen bei unter 30 000 € für den Drucker und 60 000 € für das komplette Ecosystem, einschließlich Pulververwaltungs- und Reinigungsstationen. Konventionelle industrielle SLS-Drucker beginnen bei etwa 200 000 €. |

| Materialkosten | 50–150 €/kg für die meisten Standard-Filamente und 100–200 €/kg für Stützmaterial oder technische Filamente. | 100–200 €/l für die meisten Standard- und technischen Kunstharze, 200–500 €/l für biokompatible Materialien. | 100 €/kg für Nylon. SLS erfordert keine Stützstrukturen. Ungesintertes Pulver kann wiederverwendet werden, wodurch die Materialkosten sinken. |

| Arbeitsaufwand | Manuelles Entfernen der Stützstrukturen (für industrielle Systeme mit löslichen Stützstrukturen größtenteils automatisierbar). Für eine hochwertige Oberfläche ist umfangreiches Nachbearbeiten erforderlich. | Waschen und Nachhärten (beides größtenteils automatisierbar). Einfache Nachbearbeitung zum Entfernen von Stützspuren. | Einfacher, halbautomatischer Arbeitsablauf zur Reinigung von Teilen und Rückgewinnung von Pulver. |

Schritt-für-Schritt-Anleitung zum Design und 3D-Druck von EOAT

- Identifizieren Sie Verbesserungspotenziale: z. B. Lackierschläuche oder Schweißbrenner, die in einem anderen Winkel eingesetzt werden könnten, Greifer, die höhere Flexibilität erfordern, schwere Bauteile, die von Leichtbautechniken profitieren könnten oder Ähnliches.

-

Digitalisieren Sie bestehende Werkzeugdesigns mit Reverse Engineering, um sie in ein digitales Inventar zu überführen, oder ermitteln Sie den Werkzeugbedarf und entwerfen Sie neue Modelldateien.

-

Sparen Sie im Zuge des Designprozesses, wo immer möglich, Material bzw. Gewicht ein.

-

Öffnen Sie Ihre bestehende Datei und entfernen Sie durch generatives Design, Aushöhlen oder das Erstellen von Gitterstrukturen Material, wo dies möglich ist.

-

SLA- und SLS-3D-Drucker können zwar keine dünneren Teile erstellen als die Metallverarbeitung, dafür aber komplexere Formen und glattere Oberflächen ohne zusätzliche Zerspanung, was die Leistung verbessern und die Kosten senken kann.

-

-

Machen Sie Ihre Teile zukunftssicher, indem Sie Oberflächen, die Verschleiß oder häufiger Reibung ausgesetzt sind, verstärken.

-

-

Kombinieren Sie unterschiedliche Bauteile durch Biegescharniere, Schnappverbindungen und komplexe Geometrien, um eine höhere Effizienz zu erzielen.

-

Achten Sie auf Modularität und Ergonomie, um die Installation und Deinstallation zu erleichtern. Merkmale wie Griffe, Konturen oder Gewinde können die Installation und den Austausch schneller und einfacher machen.

-

Exportieren Sie Ihren Entwurf in eine 3D-Druck-Software wie Formlabs' PreForm, und wählen Sie ein Material aus.

-

Behalten Sie die Anforderungen an das Material vor Augen, wie Gewicht, Belastung, Schlagfestigkeit, UV-Beständigkeit, Chemikalienbeständigkeit usw. Vergleichen Sie die Materialeigenschaften, um die Tauglichkeit verschiedener SLA-Kunstharze und SLS-Pulver für Ihre Anwendung zu bewerten.

-

-

Senden Sie Ihr Modell an den Drucker, bearbeiten Sie das Teil nach und installieren Sie Ihr EOAT-Bauteil.

3D-Druck von End-of-Arm-Tooling

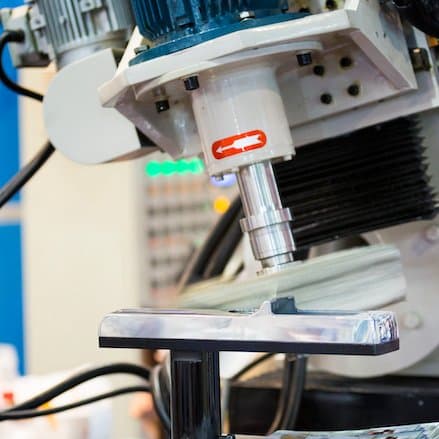

Mit SLA-3D-Druck gefertigtes EOAT wie diese weißen Rollen helfen AMRC, die Effizienz der Schwerindustrie-Systeme seiner Kunden zu optimieren.

EOAT ist unerlässlich, um Robotikanwendungen in der Fertigung effizient und sicher zu gestalten. Zusammen mit anderen fortschrittlichen Technologien wie der künstlichen Intelligenz und Verbesserungen in der Sensortechnik prägt der 3D-Druck die Zukunft der Automatisierung.

Robotikanwendungen werden immer leistungsfähiger und komplexer und benötigen maßgeschneiderte, fortschrittliche Werkzeuge, die mit dieser Effizienzsteigerung Schritt halten. Herkömmliches End-of-Arm-Tooling aus Metall oder spritzgegossenem Kunststoff ist häufig schwer, unhandlich oder zu simpel gestaltet, was zu Ineffizienz und unnötigem Gewicht in den Robotiksystemen führt.

Der 3D-Druck bietet eine Alternative zu den konventionellen Fertigungsmethoden für EOAT. 3D-gedruckte Endeffektoren können auf Festigkeit optimiert werden, ohne zusätzliches Gewicht hinzuzufügen, sie können schnell auf Abruf produziert werden, was die Flexibilität erhöht und Ausfallzeiten reduziert, und sie können zwecks Prozessverbesserungen und Upgrades iteriert werden, ohne dass hohe Kosten für Werkzeugbau den Gewinn des Herstellers schmälern.

Um die Qualität unserer Kunstharz- oder Pulvermaterialien zu testen, fordern Sie ein kostenloses 3D-gedrucktes Probeteil an. Um eines Ihrer EOAT-Bauteile als kundenindividuellen Probedruck zu erhalten, wenden Sie sich an unser Vertriebsteam.