Unsere professionellen, kostengünstigen 3D-Drucker, unsere Software und unsere Materialien bilden ein zusammenhängendes Ökosystem, das für eine optimale Zusammenarbeit ausgelegt ist. Wir sind überzeugt, dass die besten Hardwareprodukte solche sind, die sich mit der Zeit verbessern, und wir haben uns dazu verpflichtet, unsere Hardware durch Softwareverbesserungen stets weiterzuentwickeln.

In diesem Beitrag erklären wir, wie wir Softwareverbesserungen angehen, stellen Ihnen die vielen Entwicklungsschritte des Form 2 3D-Druckers seit seiner Markteinführung im Jahr 2015 vor und zeigen, was diese für unsere neuesten Produkte, den Form 3 und den Form 3L, die dieses Jahr vorgestellt wurden, bedeuten.

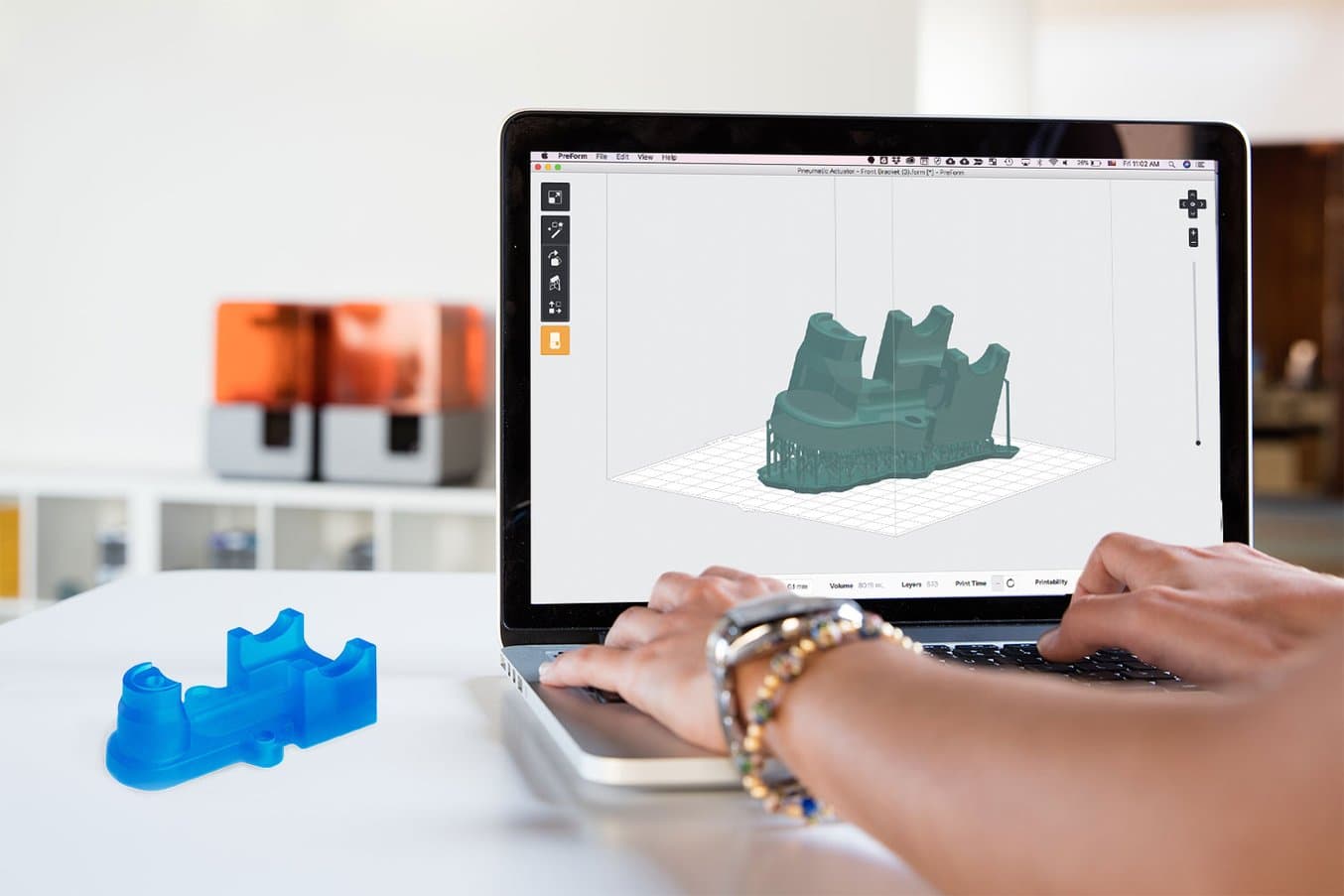

PreForm ausprobieren: 3D-Druckvorbereitungssoftware

Hardwareprodukte, die mit der Zeit besser werden

Die vielleicht bekanntesten Beispiele für Hardware, die sich mit Software weiterentwickelt, sind die Smartphones, die wir fast alle täglich bei uns tragen. Beim Google Pixel wird die Kamera mit Software-Updates verbessert, wodurch neue Funktionen wie Nachsicht, Zeitraffer und Playground eingeführt werden. Zudem wird das Betriebssystem im Allgemeinen verbessert. Die Updates vom Apple-Betriebssystem iOS sind ohnehin eine Welt für sich.

In dem Maße, wie das Ökosystem aus intelligenten Gegenständen in immer mehr Bereiche unseres Alltags Einzug hält, wächst auch das Potenzial, die physische Welt um uns herum mit Software-Updates zu verbessern. Tesla Fahrer haben das „Gefühl, ein neues Auto bekommen zu haben“, nachdem sie drahtlose Software-Updates für audiovisuelle Aufforderungen, neue Fahrmodi wie Enhanced Autopilot, Ludicrous Acceleration Mode und Track Mode und Verbesserungen des Anwendererlebnisses etwa durch ein Software-Update, das auf Berichte zu Problemen mit den Türgriffen bei kaltem Wetter reagiert, erhalten haben. Clearmotion ergänzt die Stoßdämpfer von Fahrzeugen mit reaktionsschneller Software und Aktoren, die sich durch Eingabe der Fahrbahndaten weiterentwickeln, um Situationen vorhersagen und schneller reagieren zu können.

Kontinuierliche Softwareverbesserung bei Formlabs

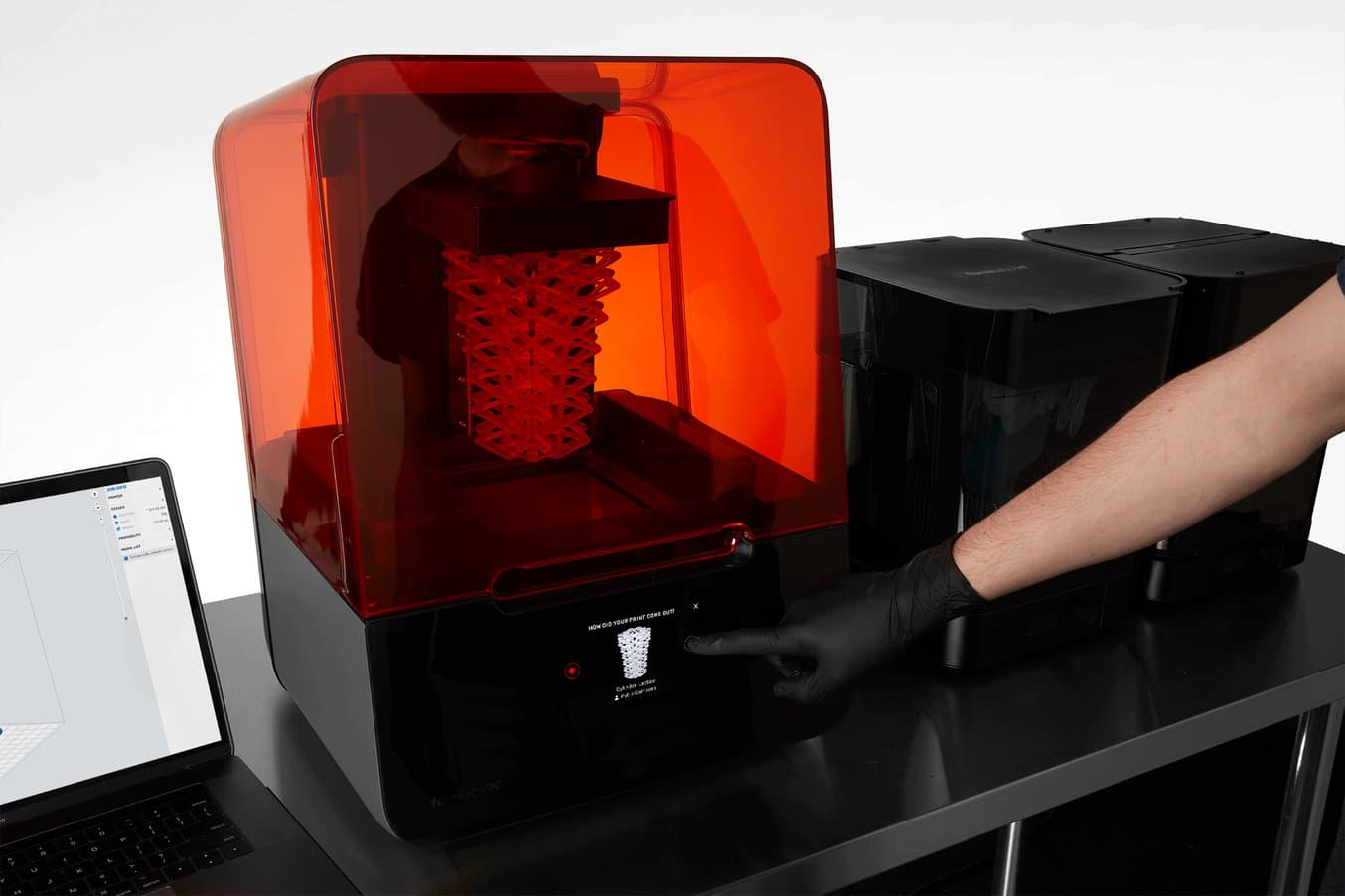

Seit der Einführung des Form 2 im September 2015 haben wir über 40 Versionen unserer kostenlosen Druckvorbereitungssoftware PreForm veröffentlicht. Unser Software-Ökosystem umfasst auch das webbasierte Dashboard, wodurch Nutzer ihre Drucker und Materialien aus der Ferne verfolgen und verwalten können, sowie die Firmware (und die Touchscreen-Oberfläche) bei jedem Drucker.

Unsere Verpflichtung zur kontinuierlichen Verbesserung der Software hinter all unseren Produkten ist im Grunde eine Verpflichtung zur Verbesserung der Produktleistung und zur Verlängerung der Produktlebensdauer und Anwendbarkeit. Nutzer sollten ihre Hardware nicht austauschen müssen, um eine größere Bandbreite an Anwendungsbereichen sowie Updates und Verbesserungen nutzen zu können. Unsere Produkte sollen sich an einen schnell verändernden Markt anpassen können und auf neue Muster und Trends reagieren, ohne rasch der Obsoleszenz zu verfallen und vorzeitig auf der Mülldeponie zu landen.

Wir haben uns anhand von drei Kriterien entschieden, welche Updates wir einführen:

- Leistungsmetriken von Druckern in der Praxis.

- Direkte Anfragen von Nutzern, wofür das Formlabs Forum eine Quelle ist. Einige Beispiele dafür sind Spiegeln von Objekten (PreForm 3.0), Spacemouse-Unterstützung (PreForm 2.13), Z-Kompression-Korrektur (2.20.0) und intelligentes Vorheizen (Firmware 1.14.21).

- Updates, von denen wir überzeugt sind, das sie Formlabs strategisch weiterbringen, beispielsweise die Anwendbarkeit unserer Drucker in neuen Branchen und für neue Kunden. Zum Beispiel haben wir eine Anmeldemöglichkeit für Dashboard in PreForm eingerichtet, wodurch den Druckaufträgen in Umgebungen mit mehreren Anwendern ein Benutzername zugewiesen werden kann.

Der Form 2: Von 2015 bis 2019

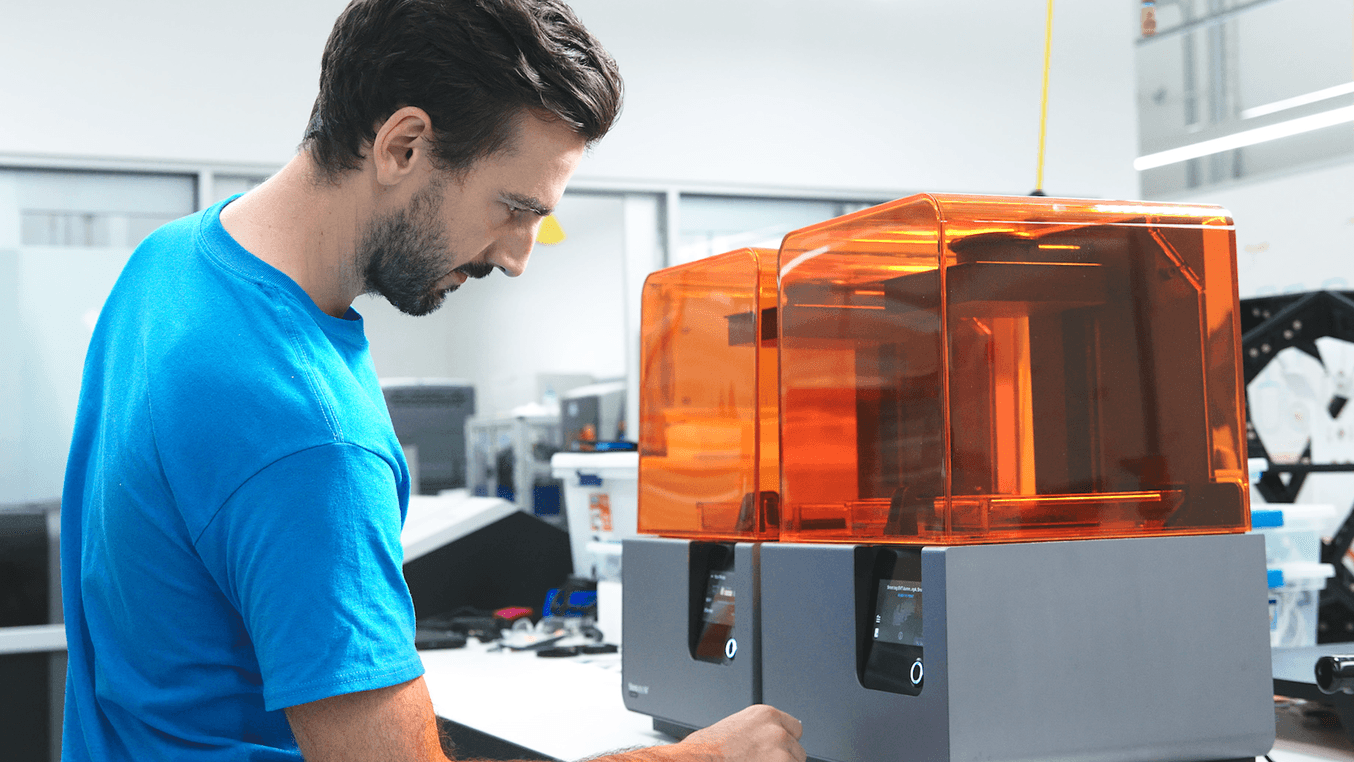

Designtechnologe Bryan Allen von Google ATAP bedient einen Form 2.

Im Jahr 2013 war Formlabs der erste Anbieter von hochauflösendem Stereolithografie-3D-Druck für den Desktop. Der Form 2, die zweite Auflage unseres Druckers, die 2015 eingeführt wurde, ist zum branchenführenden Desktop SLA 3D-Drucker geworden. Bis dato wurden in der Praxis mehr als 40 Millionen Teile von Ingenieuren, Designern, Herstellern, Zahnmedizinern, Juwelieren und weiteren Anwendern gedruckt. Gleichzeitig wurden die Funktionalität und die Anwendungsbereiche durch regelmäßige Software-Updates erweitert.

Erfahren Sie in diesem Beitrag anhand von konkreten Beispielen, wie wir die Hardwareleistung in den folgenden Bereichen des Form 2 durch Software-Updates verbessert haben:

- Materialien und Druckeinstellungen

- Schnellerer Druck

- Stützstrukturen (Strukturen, die das Teil beim Druck stützen)

- Rafts (die Strukturen, die zur Haftfähigkeit an der Konstruktionsplattform beitragen)

- Benutzeroberfläche und Design

- Neue Arbeitsweisen (beispielsweise Druckvorgänge aus der Cloud starten)

Materialien: Erfolg liegt in den Einstellungen

Mit jedem neuen Kunstharz werden die Fähigkeiten unserer Maschinen und – was noch wichtiger ist – des Desktop 3D-Drucks erweitert. Wir entwickeln unsere Kunstharze selbst, damit sie problemlos mit unseren Druckern eingesetzt werden können. Bei der Materialentwicklung arbeitet unser Team für Werkstoffwissenschaften mit dem Team für den Druckprozess zusammen, um einzigartige Druckeinstellungen zu entwickeln:

Für jedes unserer über 25 Materialien entwickelt unser Druckprozessteam fein abgestimmte Softwareeinstellungen, um die Druckqualität und den Erfolg auf unseren 3D-Druckern zu maximieren.

„Je nach Kunstharz sind möglicherweise Änderungen am Algorithmus der Software oder der Motorbewegungen des Druckers selbst erforderlich. Das muss für jedes Kunstharz individuell eingestellt werden. Das Prozessteam optimiert den Drucker für die Kunstharze, die wir herstellen, und wir tun das Gleiche. So erhält man eine Kombination, die deutlich besser ist, als das, was ein Kunstharz von der Stange erhält oder wenn ein anderes Unternehmen unser Material auf seinem Drucker verwendet.“

—Alex McCarthy, Werkstoffwissenschaftler bei Formlabs

Bei Ceramic Resin, einem experimentellen Material, das im Ofen gebrannt werden kann, damit ein vollständig keramisches Teil entsteht, hat das Team spezielle Stützstrukturen mit Leisten entwickelt, um das stark gefüllte Kunstharz zu stützen und die Schrumpfung auszugleichen, die beim Brennen auftritt.

Bei zwei unserer fortschrittlichen technischen Kunstharze, Rigid Resin und Grey Pro Resin, haben wir die Entwicklung der Softwareeinstellung mit der des Resin Tank LT (PreForm 2.14.1) kombiniert. Für weichere Materialien wie Elastic Resin (PreForm 2.19.2) haben wir die Kraft und die Geschwindigkeit beim Ablöseprozess angepasst, um den Druck mit einem viskoseren Material zu ermöglichen.

Schnellerer Druck für höheren Durchsatz und schnelle Iteration

In der Produktion kann die Erhöhung des Durchsatzes ausschlaggebend für die Wettbewerbsfähigkeit sein. Wenn wir die Geschwindigkeit unserer 3D-Drucker verbessern, priorisieren wir die Unterstützung der schnelleren Iteration und halten gleichzeitig das Gleichgewicht mit Qualität und Genauigkeit.

7 Modelle für transparente Aligner aus Dental Model Resin

In PreForm 2.20.0 haben wir eine 140-Mikrometer-Druckeinstellung für Dental Model Resin eingeführt, wodurch der Druck von orthodontischen Modellen zur Herstellungen von transparenten Alignern und Retainern beschleunigt wird. Die Druckzeit für ein Modell beträgt 37 Minuten statt 75 Minuten bei 100 Mikrometern. Bei PreForm 3.0.0 wurde Draft Resin eingeführt, ein Material zum Druck bei 300 Mikrometern für Zeiteinsparungen beim Rapid Prototyping. Ab PreForm 3.0.3 konnte Grey Resin mit 160 Mikrometern gedruckt werden.

In zukünftigen Version von PreForm für den Form 2 und den Form 3 führen wir einen neuen Modus namens Adaptive Layer Thickness (adaptive Schichtdicke) ein, der die Schichtdicke beim Druck selektiv variiert, um einen hohen Detailgrad mit hoher Geschwindigkeit zu kombinieren. Diese Funktion ist jetzt in der Beta-Version verfügbar.

Stützstrukturen: Durchgehender Druckerfolg, weniger Materialverbrauch

Stützstrukturen sind wichtig, um das Teil beim Druck festzuhalten. Sie beeinflussen eine ganze Reihe an Aspekten im Druckprozess. Zuverlässige Stützstrukturen führen zu einem durchgehenden Druckerfolg. Wenn sich die Stützstrukturen leichter entfernen lassen, wird die Nachbearbeitungszeit reduziert (kleinere Berührungspunkte, mehr Verstrebungen und weitere Faktoren können das Entfernen erleichtern). Effizientere Stützstrukturen können zu Materialeinsparungen beitragen.

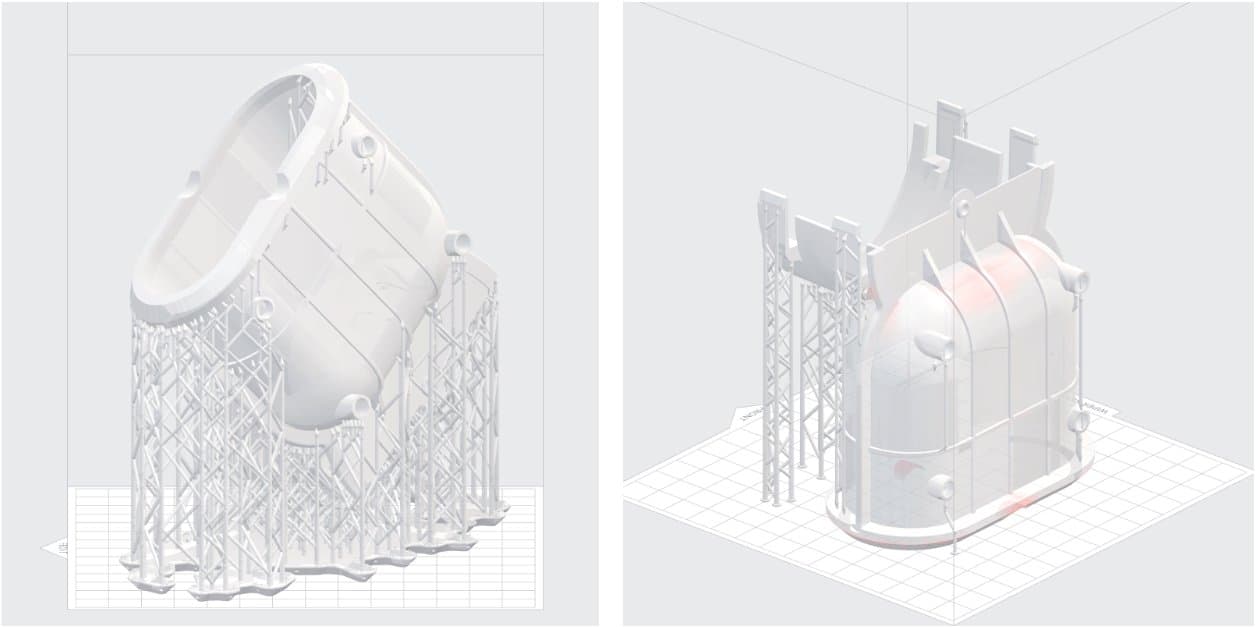

In den letzten Jahren haben wir daran gearbeitet, leichtere, festere und effizientere Stützstrukturen zu entwickeln:

- Kleinere Berührungspunkte, die weniger Stützstrukturmaterial hinterlassen, wodurch die Nachbearbeitung erleichtert wird und dennoch für einen erfolgreichen Druck gesorgt ist.

- Mehr und besser platzierte Querverstrebungen, um sicherzustellen, dass die Stützstrukturen beim Drucken steif sind, weniger Material verwendet wird und sie leichter vom Teil entfernt werden können.

- Kleinere Pfeiler können zu Materialeinsparungen beitragen.

- Verbesserte Algorithmen spezifisch für kleine Merkmale, lokale Mindestwerte usw.

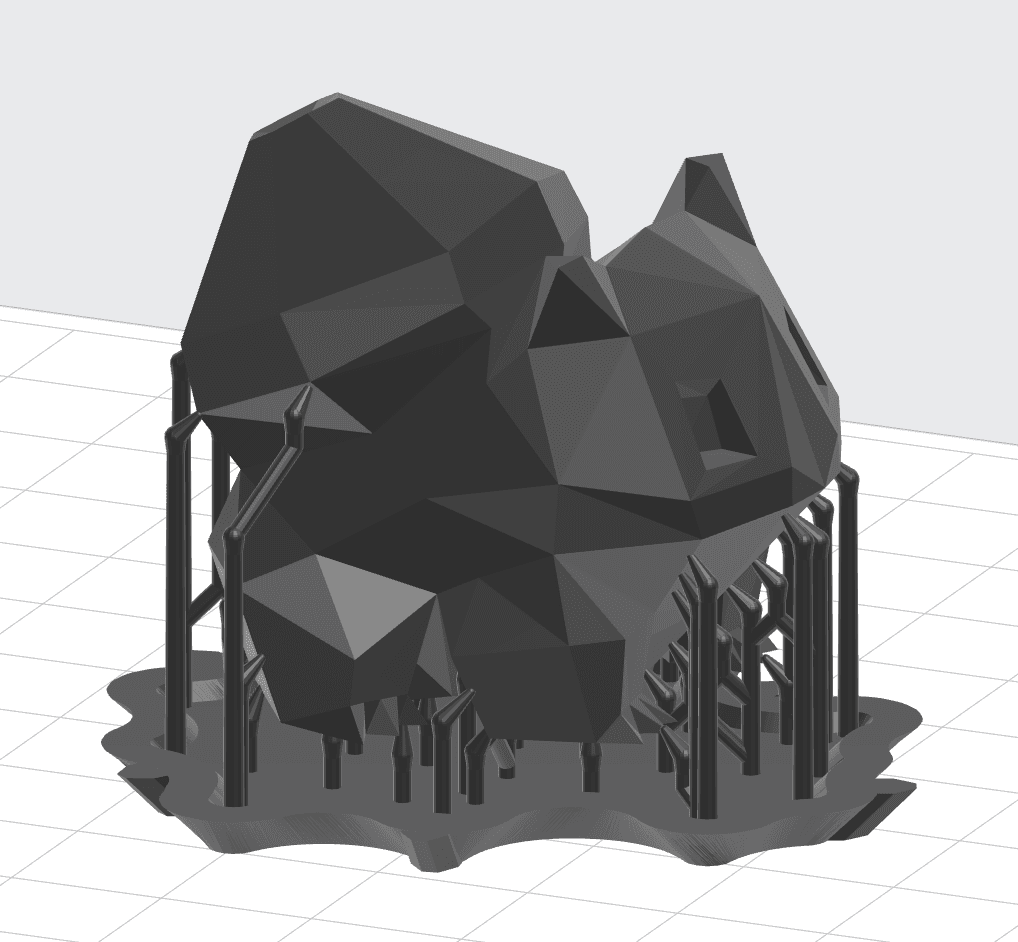

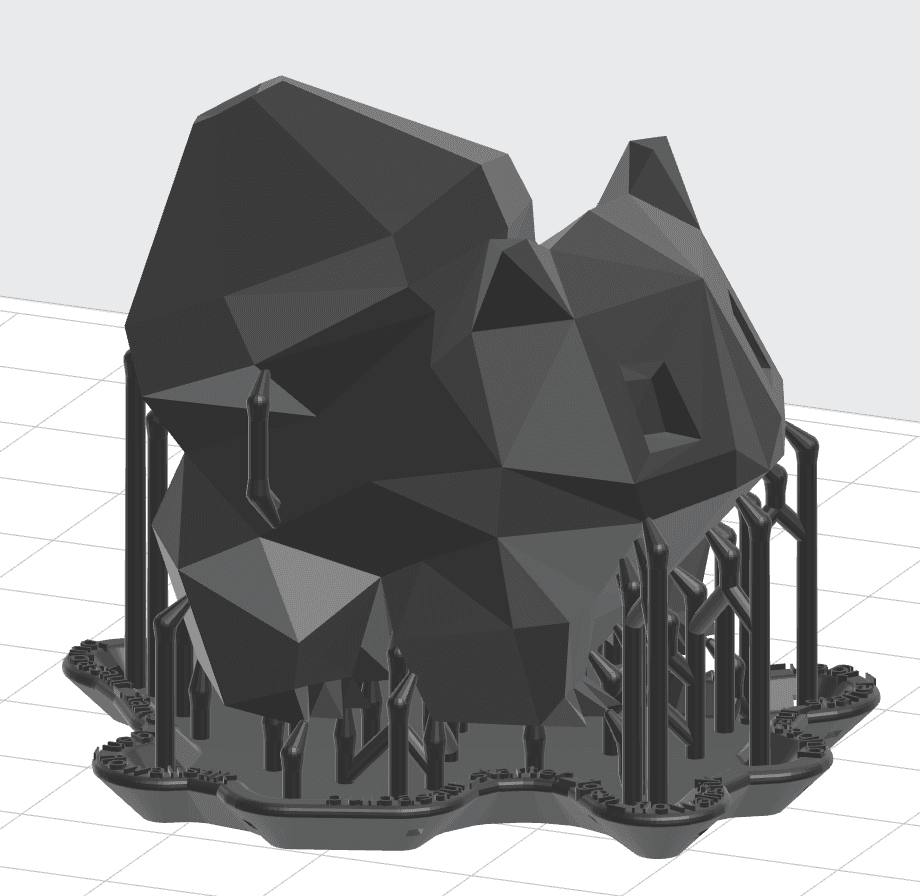

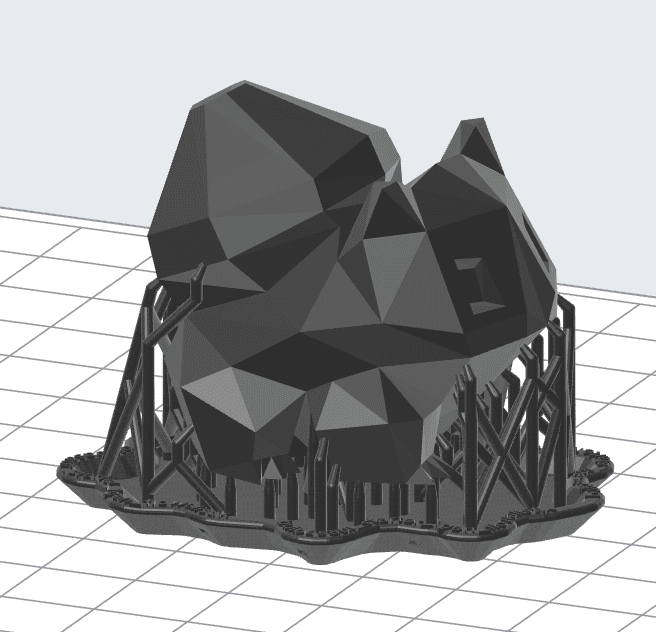

PreForm 2.0.0: Die erste Version von PreForm für den Form 2.

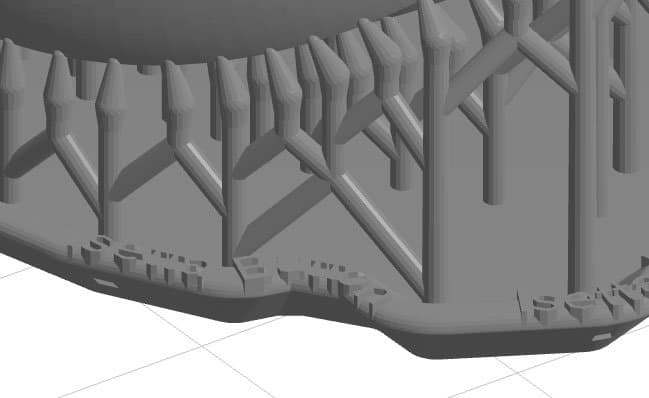

PreForm 2.10.0: Kleinere Pfeiler, Raft mit Fase für einfachere Entfernung von der Konstruktionsplattform.

PreForm 2.15.0: Raft-Beschriftung, Raft mit Leiste für leichtere Handhabung.

PreForm 3.0.0: Zusätzliche Querstreben, geneigte Pfeiler für zusätzliche Steifigkeit.

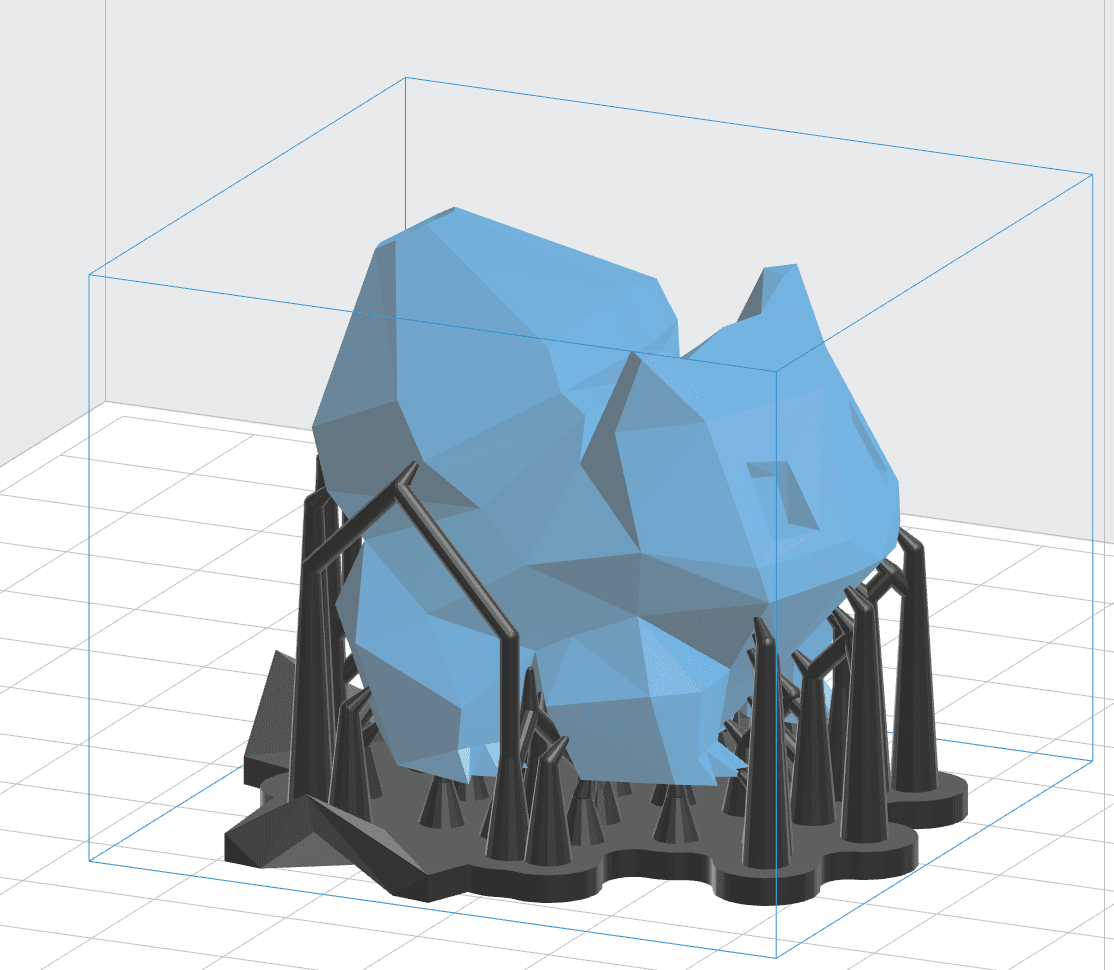

„Low Poly Bulbasaur“-Modell mit freundlicher Genehmigung von Thingiverse-Nutzer FLOWALISTIK.

Neue Funktionen für Rafts

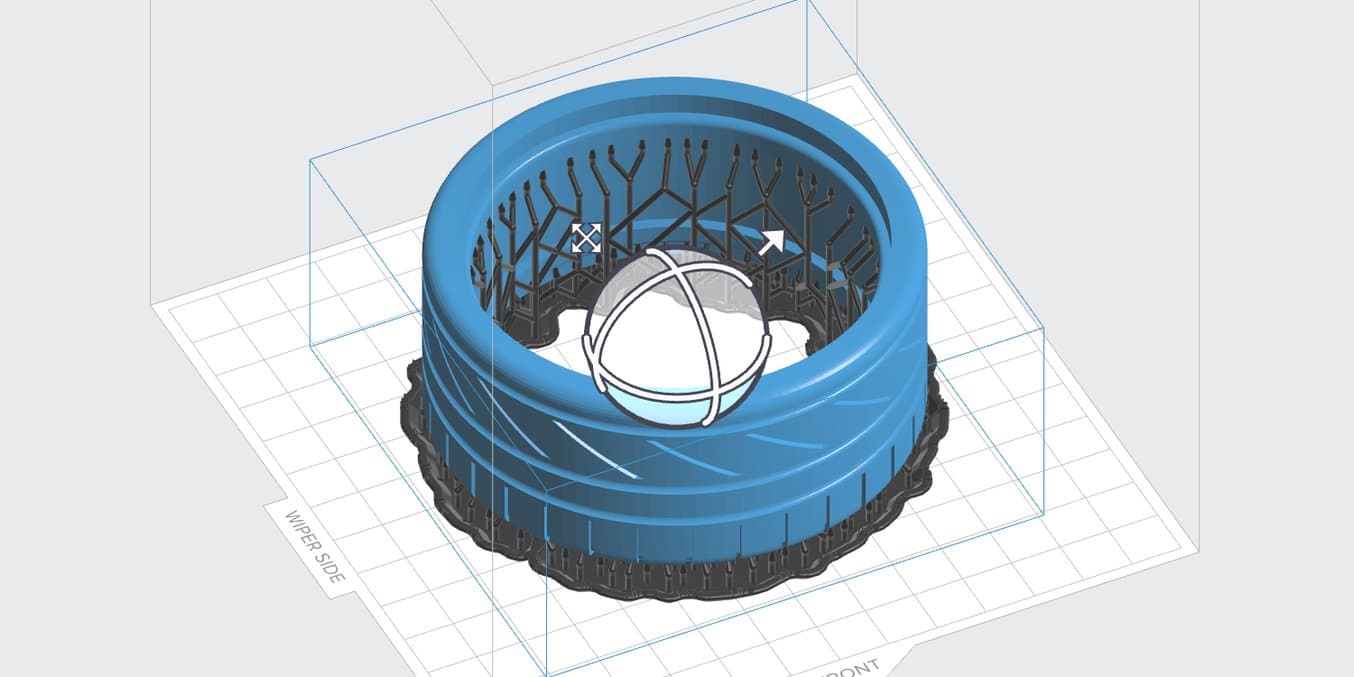

Der Raftteil der Stützstruktur, die von PreForm erzeugt wird, bildet eine Basis, die die Haftfähigkeit an der Konstruktionsplattform verbessert. Bei manchen Teilen und Geometrien kann die Druckzeit verkürzt und Material gespart werden, indem die Form des Rafts verändert oder dieser vollständig entfernt wird.

PreForm 2.14.0 hat den Raft in mehreren Aspekten verbessert. Dies war das Ergebnis umfassender Tests, um die Haftfähigkeit zu erhöhen. Ab dieser Version konnte ebenfalls der Name des Modells auf die Kante der Basis gedruckt werden, was die Identifizierung beim Druck einer großen Anzahl an ähnlich aussehenden Teilen erleichtert.

Die aktualisierten Basen in PreForm 2.14.0 haften besser an der Konstruktionsplattform und verfügen über eine optionale Beschriftungsmöglichkeit mit dem Namen des Modells.

PreForm 2.18.0 bietet die Möglichkeit, flache Geometrien direkt auf der Konstrutkionsplattform zu drucken und Stützstrukturen für Überhänge zu verwenden, ohne dass ein vollständiger Raft erforderlich ist

Optimierte Rafts für ringförmige Teile in PreForm 2.18.0 reduzieren den Materialverbrauch und die Druckzeit.

Eine einfache Schnittstelle für leistungsstarke, sich weiterentwickelnde Funktionalität

Unsere Produkte sind sehr komplex: Hardware, Software und eine Vielzahl von Materialien müssen harmonisch zusammenwirken. Dass dieser Prozess für den Endnutzer einfach und intuitiv wird, beginnt mit einer benutzerfreundlichen, einfachen Schnittstelle

Dass der komplexe Druckprozess für den Endnutzer einfach und intuitiv wird, beginnt mit einer benutzerfreundlichen, einfachen Schnittstelle.

Manche Menschen, die unsere Drucker verwenden, haben noch nie mit CAD-Software gearbeitet. Andere gehören zu den besten Ingenieuren der Welt und benötigen eine feinjustierte Kontrolle über ihre Geräte. Der Balanceakt zwischen diesen beiden Anwendungsfällen ist für uns eine der wichtigsten Herausforderungen: Wir möchten eine Schnittstelle gestalten, die jeder Nutzer versteht und schon gleich am ersten Tag zum Drucken verwenden kann, ohne dass die Feinabstimmung, auf die fortgeschrittene Nutzer Wert legen, eingeschränkt wird.

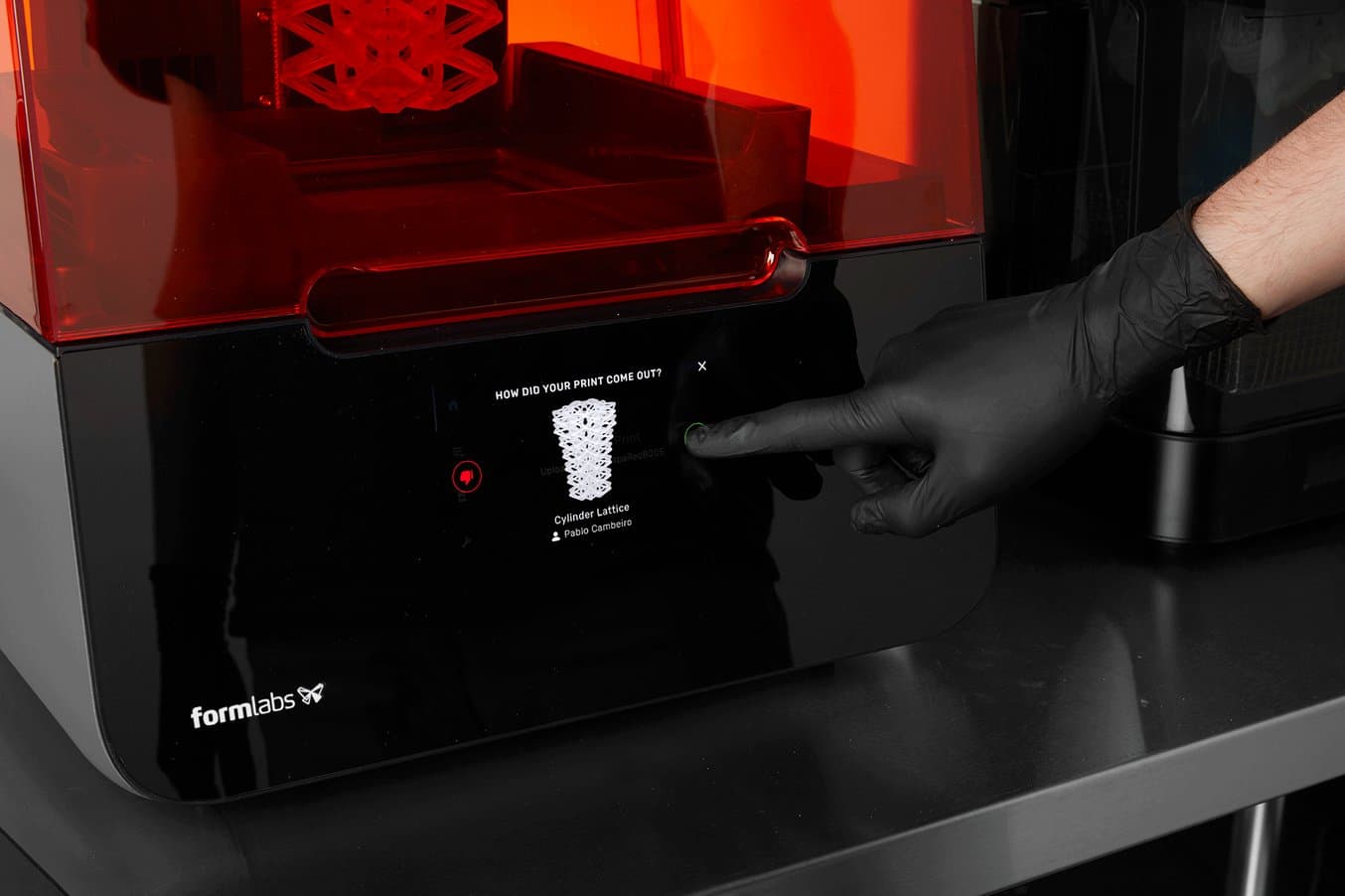

Beim Form 1 gab es nur einen einzigen Knopf zum Drucken. Mit dem Wachstum und der Erweiterung unseres Ökosystems haben wir immer mehr Funktionen hinzugefügt (wie Gruppen und Benachrichtigungen), um neue Arbeitsprozesse zu ermöglichen. Beim Form 2 kam auch ein neuer Touchscreen hinzu.

Drei bedeutende Versionen der Touchscreen-Benutzeroberfläche in den letzten dreieinhalb Jahren. Das Navigationsmenü ist nach links gewandert, damit der horizontale Bildschirm besser ausgenutzt wird.

Mit den zunehmenden Fähigkeiten verbessern wir unsere Schnittstelle weiter, um die neuesten innovativen Arbeitsprozesse zu ermöglichen und gleichzeitig sicherzustellen, dass unsere 3D-Drucker für Ingenieure, Designer, Hersteller und Creators mit jedem Kenntnisstand zugänglich sind.

Wir verändern, wie Menschen arbeiten

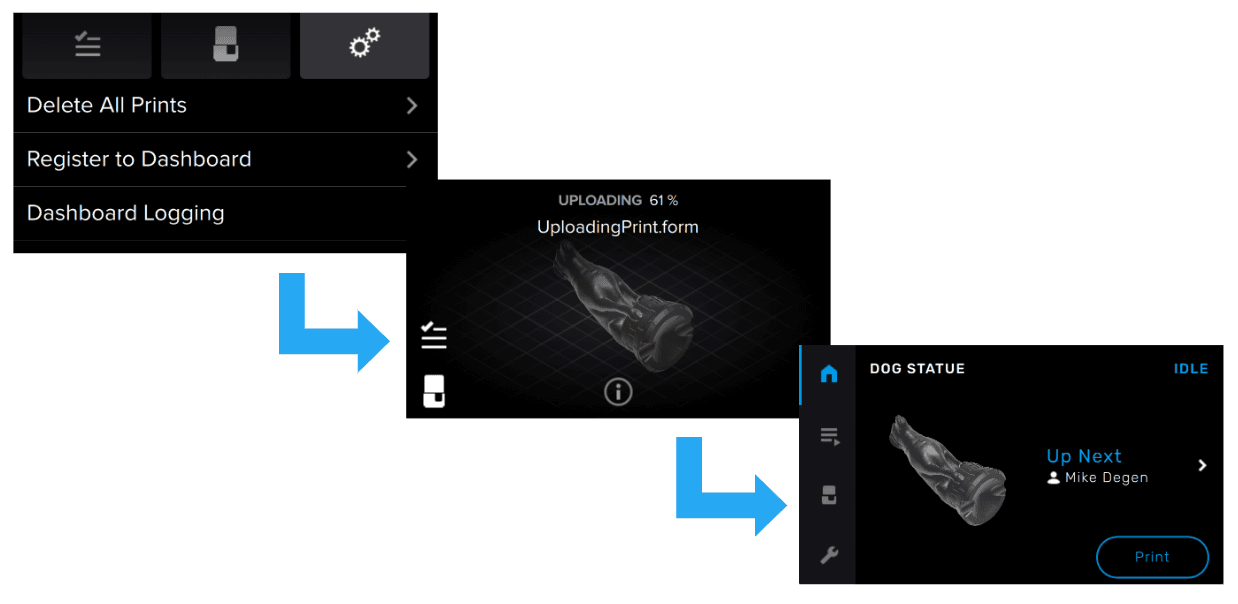

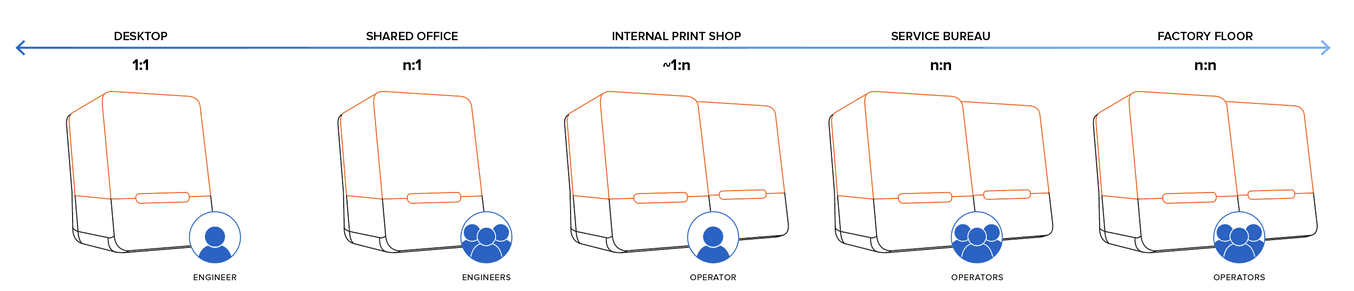

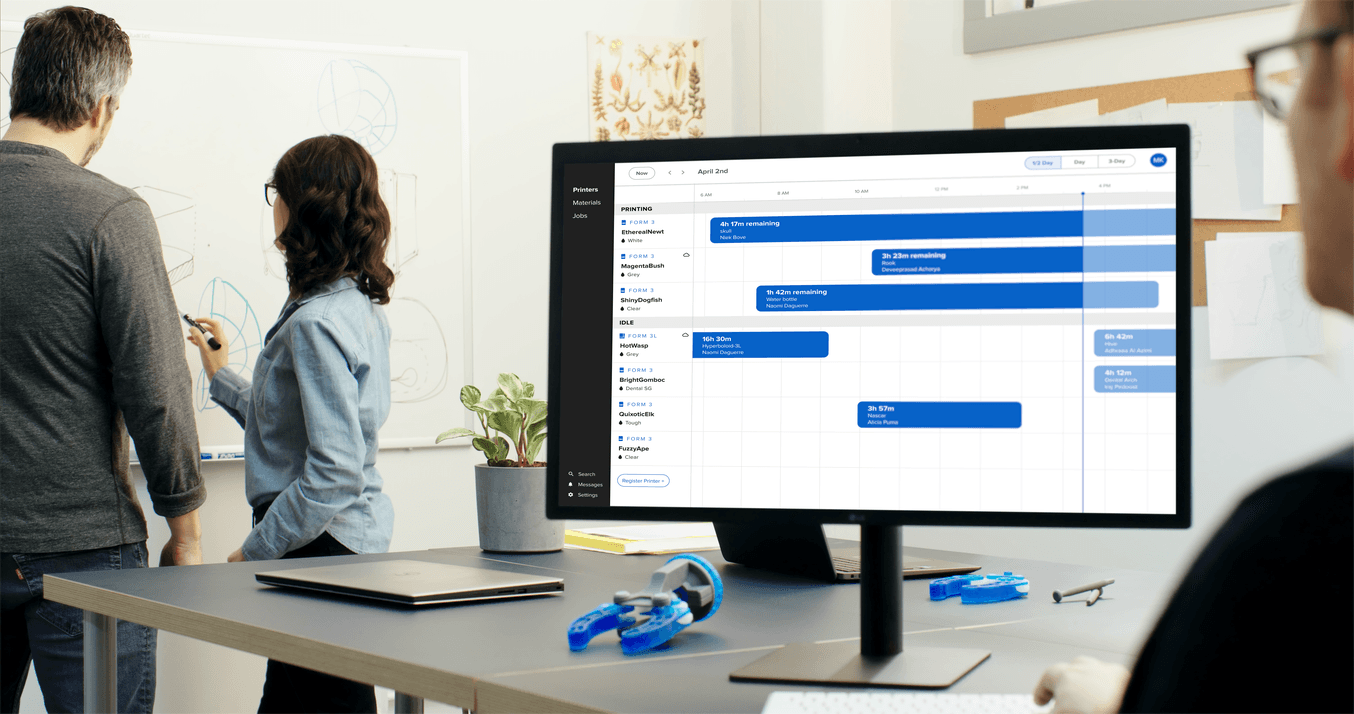

Software-Updates können eine Rolle bei der Veränderung von Arbeitsprozessen spielen und neue Zusammenarbeitsmöglichkeiten für Unternehmen in allen Formen und Größen schaffen. Mit der Zeit haben wir zahlreiche neue Funktionen bei unserer Software eingeführt, mit denen über Teams, Drucker und Standorte hinweg zusammengearbeitet werden kann.

- Wir haben eine Anmeldeoption in PreForm hinzugefügt, damit jedem Druckauftrag ein Benutzername zugewiesen werden kann. Bei gemeinsamen Druckern erhalten Sie somit nur noch Benachrichtigungen zu Ihren eigenen Druckaufträgen und nicht mehr für die von allen Kollegen, die denselben Drucker verwenden.

- Die Funktionen zu Gruppen und Zeitplan in Dashboard ermöglichen die Verwaltung mehrerer Anwender und Drucker in einem Unternehmen.

- Die Ferndruck-Funktion ermöglicht das Starten von Druckvorgängen standortunabhängig aus der Cloud.

Die Funktion Zeitplan im Cloud-basierten Dashboard ermöglicht die Verwaltung mehrerer Anwender und Drucker in einem Unternehmen.

Hardware der nächsten Generation, neue Möglichkeiten

Über seine Lebensdauer hat sich der Form 2 durch Verbesserungen bei der Druckqualität und der Geschwindigkeit, zusätzliche Materialien und Anwendungen und vollständig neue Arbeitsprozesse weiterentwickelt – und das alles durch inkrementelle Software-Updates. Wir werden die Software des Form 2 nach Möglichkeit immer weiterentwickeln.

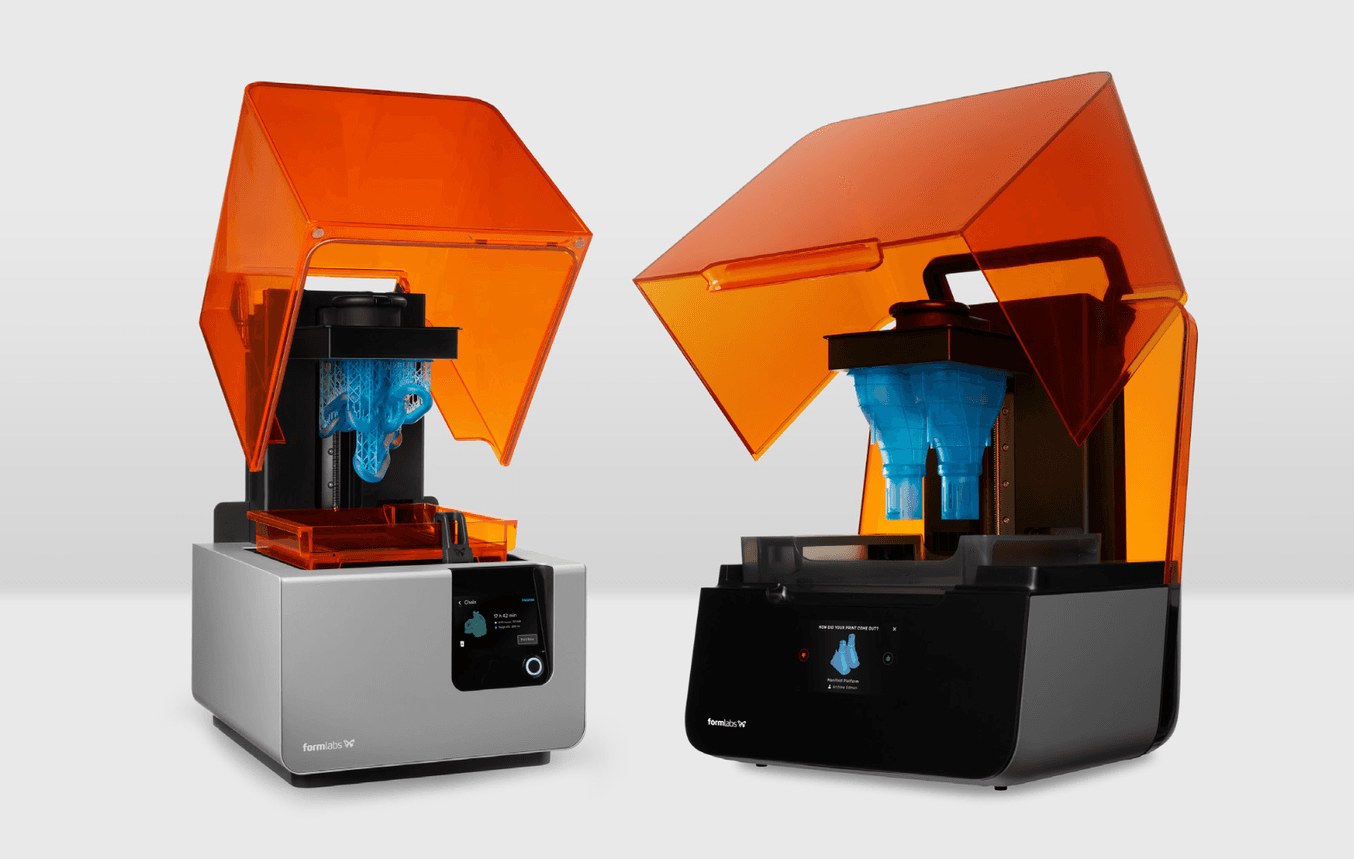

Der Form 3, unser Drucker der nächsten Generation, der im April 2019 eingeführt wurde, eröffnet neue Möglichkeiten, die mit dem Form 2 nicht erreichbar waren.

Mit der Einführung des neuen Form 3 haben wir auch unsere Hardware weiterentwickelt, um noch mehr Möglichkeiten zu eröffnen. Die deutlich niedrigeren Ablösekräfte der Low Force Stereolithography ermöglichen neue Horizonte bei der Druckqualität, der Materialentwicklung und der Entfernung von Stützstrukturen. Mehr Sensoren im gesamten Drucker bieten mehr Kontrolle und intelligentere Alarme, und das auch aus der Ferne.