Wie Sie Schnappverbindungen für Gehäuse, Deckel und mehr entwerfen und 3D-drucken

Schnappverbindungen sind in den Produkten des täglichen Lebens extrem weit verbreitet – die meisten Menschen sind sich vermutlich nicht einmal bewusst, dass es sich bei diesen allgegenwärtigen Mechanismen um Schnappverbindungen handelt. Sie finden sich in zahllosen Konsumgütern unseres Alltags und in industriellen Anwendungen – von Deckeln von Lebensmittelbehältern über Sitzgurte bis hin zu Türriegeln – Schnappverbindungen kommen überall zum Einsatz.

Da der 3D-Druck immer leistungsfähiger und zugänglicher geworden ist, können heute immer mehr Menschen eigene funktionale Prototypen oder Endverbrauchsteile entwerfen. Das Design hochwertiger, funktionsfähiger Schnappverbindungen will jedoch gelernt sein. Im folgenden Leitfaden gehen wir darauf ein, was eine Schnappverbindung ausmacht, wann und wie sie am sinnvollsten ist, welche Designrichtlinien für eine erfolgreiche Schnappverbindung zu beachten sind und welche 3D-Drucktechnologien und Materialien die beste Leistung erbringen.

Sehen Sie sich unser auf Abruf verfügbares Webinar an, um eine schrittweise Einweisung in das Design und den 3D-Druck eines Gehäuses mit Schnappverschluss zu erhalten.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Einführung in Schnappverbindungen mit 3D-Druck

Was ist eine Schnappverbindung?

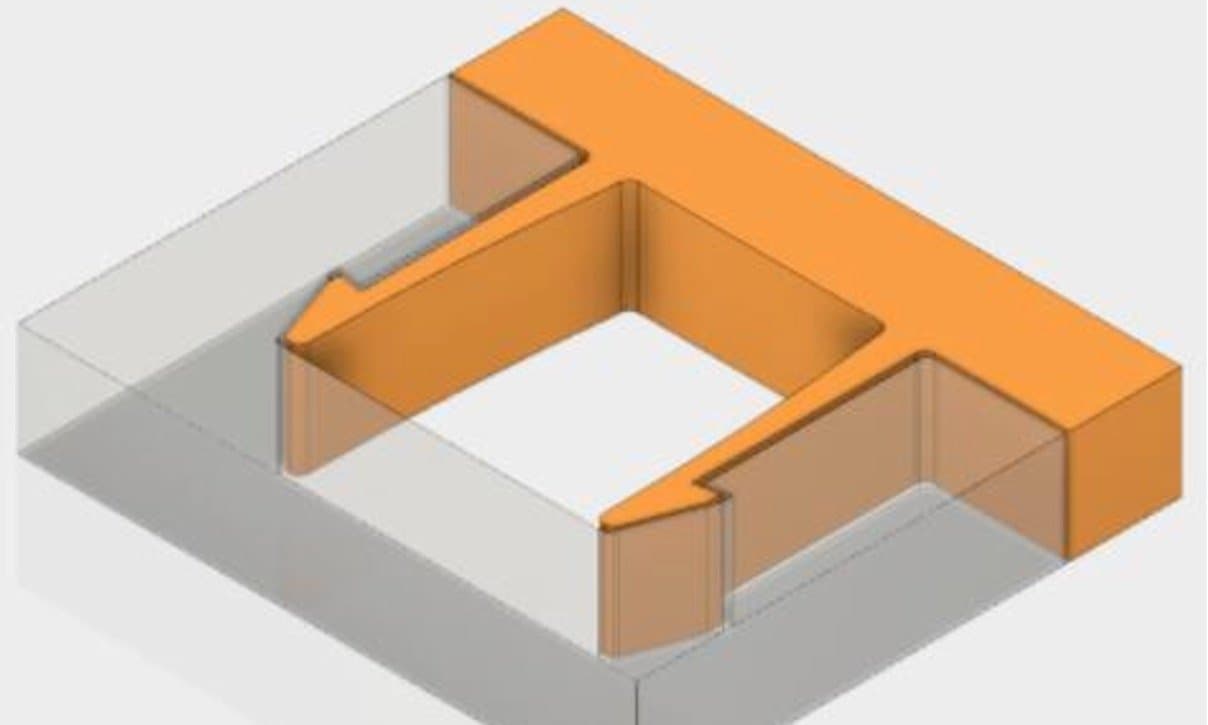

Der rote Teil ist die hervorstehende Komponente, die auch als Ausleger, Haken oder Kopf bezeichnet wird. Dieser Teil muss an der Basis leicht belastet werden, damit er am grünen vertieften Teil, der Hinterschneidung, einrasten kann.

Schnappverbindungen sind gängige, kostengünstige und einfache Optionen, zwei Teile oder Komponenten miteinander zu verbinden. Obwohl es verschiedene Arten von Schnappverbindungen gibt, haben sie alle gemeinsam, dass sie über ein vorstehendes Merkmal an einer Komponente verfügen, das in einer Vertiefung (die Hinterschneidung) an der anderen Komponente einrastet. Das hervorstehende Merkmal kann auch als Haken oder Kopf bezeichnet werden. Einige Schnappverbindungen sind nicht mehr trennbar, wenn sie einmal zusammengefügt sind, andere hingegen können mehrfach getrennt und wieder zusammengefügt werden, abhängig von der Form der Hinterschneidung und der Kraft, die erforderlich ist, um den Ausleger zu verformen, damit er sich von der Hinterschneidung löst.

Schnappverbindungen sind einfach zu erstellen, da sie, insbesondere bei Kunststoffen, nur eine geringe Kraft auf den hervorstehenden Teil der Verbindung erfordern und sich in der Regel leicht demontieren lassen.

Arten von Schnappverbindungen und Anwendungen

Bevor Sie mit der Konstruktion einer Schnappverbindung beginnen, sollten Sie zunächst entscheiden, welche Art von Schnappverbindung Sie verwenden möchten: Es gibt vier gängige Arten von Schnappverbindungen.

Auskragende Schnappverbindungen

- Ausleger mit Verriegelungsfunktion am freien Ende

- Der Ausleger verformt sich durch den Hohlraum, rastet am Ende ein und kehrt in seine unbelastete Form zurück

- Am häufigsten verwendete Schnappverbindung

- Beispiel: Sitzgurt- oder Rucksackschnallen

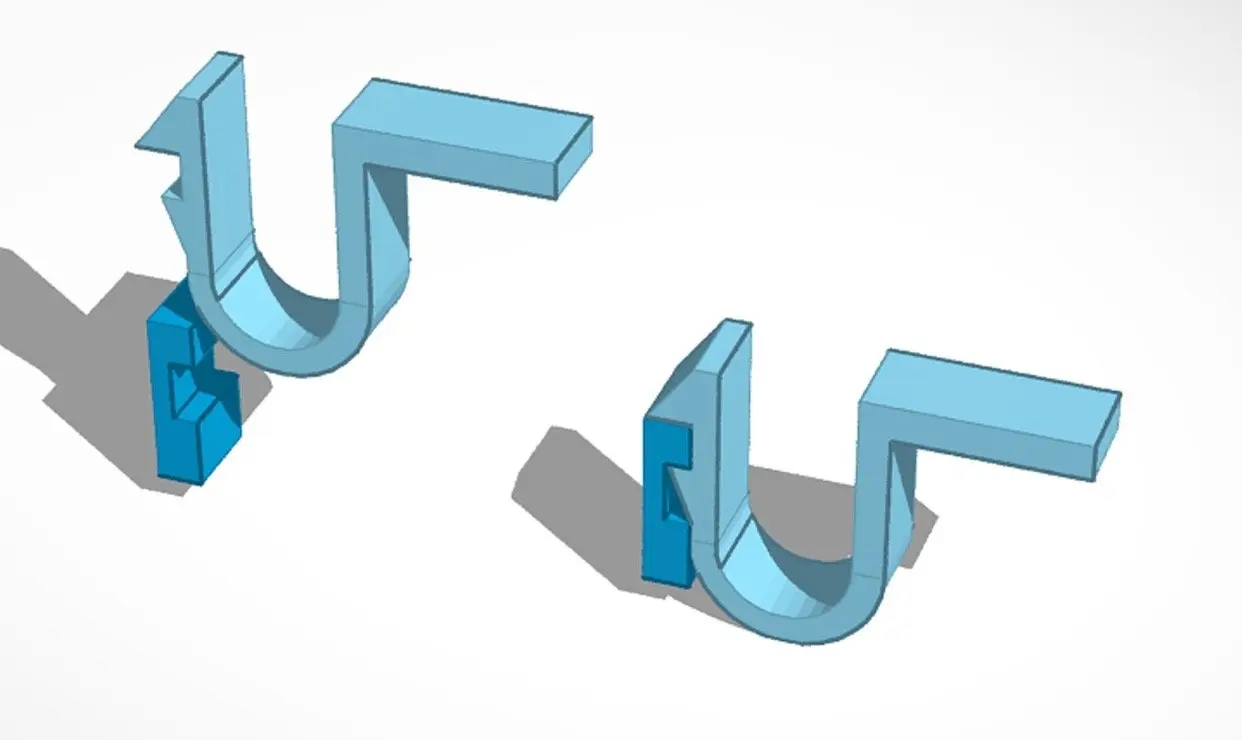

U-förmige Schnappverbindungen

- Ähnlich wie Schnappverbindungen mit Ausleger, wenn der Arm auf sich selbst zurück gebogen wird

- Beispiel: Elektronik-Gehäuse

Torsions-Schnappverbindungen

- Ähnlich wie Schnappverbindungen mit Ausleger, jedoch wird der Auslegerarm durch eine Torsionskraft wie eine Feder oder ein Hebel in Position gehalten.

- Beispiel: Feststellbare Kinderwagen- oder Einkaufswagen-Räder

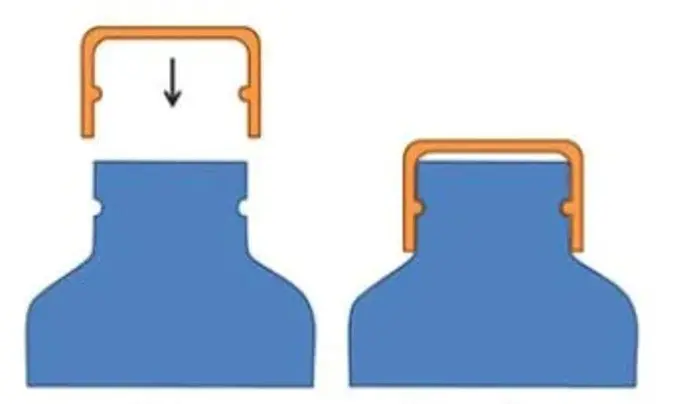

Ringförmige Schnappverbindungen

- Fast immer für zylindrische oder kreisförmige Formen

- Ein etwas flexiblerer Ring wird auf ein starreres, ringförmiges Teil mit einem Grat gedrückt, welcher das flexible Teil einklemmt und fixiert, indem er es unter Spannung hält.

- Beispiel: Flaschendeckel

Für genauere Informationen zu Schnappverbindungen und deren Design für den 3D-Druck laden Sie gern den Designleitfaden des MIT herunter.

3D-Druck von Schnappverbindungen

Kunststoffe eignen sich aufgrund ihrer hohen Flexibilität sehr gut für Schnappverbindungen, weshalb sich diese Art von einfachen Verbindungen mit 3D-gedruckten Polymeren hervorragend umsetzen lassen. Schnappverbindungen aus Kunststoff lassen sich schnell und einfach herstellen, wenn die grundlegenden Designrichtlinien und Druckparameter verstanden wurden.

Die gängigsten Druckverfahren haben ihre eigenen Stärken und Schwächen, vor allem in Bezug auf Schnappverbindungen, die enge Toleranzen und mechanische Festigkeit erfordern.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen SLA-Probedruck an Ihren Arbeitsplatz.

Wie Sie Schnappverbindungen 3D-drucken

Die Wahl eines 3D-Druckverfahrens für Schnappverbindungen

Die drei gängigsten 3D-Druckverfahren für Kunststoffe, nämlich FDM (Fused Deposition Modeling), SLA (Stereolithographie) und SLS (Selektives Lasersintern) können allesamt funktionierende Schnappverbindungen für einfache 3D-gedruckte Baugruppen herstellen. Bei der Entscheidung, welche Technologie und welches Material für Ihre Anwendung optimal sind, ist es jedoch wichtig, die Unterschiede zwischen diesen Verfahren zu beachten.

Toleranzen und Oberflächenbeschaffenheit sind entscheidend, da die beiden Bauteile der Schnappverbindung eng aufeinander passen, aber gleichzeitig Spielraum für die Bewegung in die richtige Position ermöglichen müssen. SLA-Drucker liefern in der Regel die beste Oberflächenqualität, doch im Falle von Schnappverbindungen kann die leicht körnige Oberfläche von SLS-Teilen die Sicherheit der Schnappverbindung sogar noch erhöhen.

Eignung gängiger 3D-Druckverfahren für den Druck von Schnappverbindungen:

-

FDM: Annehmbar – abhängig von der Ausrichtung (für Festigkeit Teile in der XY-Ebene ausrichten, nicht in der Z-Achse). FDM-Teile bieten in der Regel etwas schlechtere Toleranzen als SLA- oder SLS-Teile und weisen deutlichere Schichtlinien auf, die die Passung der Schnappverbindung beeinträchtigen können.

-

SLA: Gut – enge Toleranzen und hohe Druckgeschwindigkeiten ermöglichen schnelle, hochpräzise Iterationen. SLA-3D-Drucker bieten auch eine Bandbreite von Materialien und mechanischen Eigenschaften, sodass Sie leicht auf Festigkeit, Steifigkeit oder Flexibilität optimieren können, je nach dem Zweck der Schnappverbindung (z. B. ob sie abnehmbar oder dauerhaft sein soll).

-

SLS: Hervorragend – Materialeigenschaften sind für den Endverbrauch geeignet und liefern robuste, langlebige Schnappverbindungen. Die leicht körnige Oberfläche von SLS-Druckteilen kann Schnappverbindungen noch fester machen, da sie durch die zusätzliche Reibung besser fixiert werden. Darüber hinaus handelt es sich bei SLS-Materialien um branchenübliche Thermoplaste wie Nylon, Nylon-Verbundwerkstoffe und TPU. Da deren mechanische Eigenschaften bereits bekannt und vorbestimmt sind, eignet sich SLS zur Herstellung von Schnappverbindungen als Teil größerer Baugruppen, wobei die Reaktion auf Belastungen vorhersehbar und zuverlässig ist.

Im Folgenden fassen wir die wichtigsten Faktoren zusammen, die bei der Wahl zwischen FDM-, SLA- und SLS-3D-Druckern zu beachten sind.

| Schmelzschichtung (FDM) | Stereolithografie (SLA) | Selektives Lasersintern (SLS) | |

|---|---|---|---|

| Auflösung | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Genauigkeit | ★★★★☆ | ★★★★★ | ★★★★★ |

| Oberflächengüte | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Durchsatz | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Komplexe Designs | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Benutzerfreundlichkeit | ★★★★★ | ★★★★★ | ★★★★☆ |

| Vorteile | Kostengünstige Geräte und Materialien für Verbraucher Schnelle und einfache Option für einfache, kleine Teile | Großartiges Preis-Leistungs-Verhältnis Hohe Genauigkeit Hohe Oberflächengüte Schnelle Druckgeschwindigkeit Verschiedene funktionale Anwendungen | Starke funktionsfähige Teile Gestaltungsfreiheit Keine Stützstrukturen erforderlich |

| Nachteile | Geringe Genauigkeit Grobe Details Eingeschränkte Gestaltungsfreiheit | Einige Materialien sind empfindlich gegenüber langer UV-Lichteinwirkung | Leicht raue Oberfläche Eingeschränkte Materialoptionen |

| Anwendungen | Konzeptmodellierung Rapid Prototyping Funktionales Prototyping Fertigungshilfsmittel | Konzeptmodellierung Rapid Prototyping Funktionales Prototyping Rapid Tooling Fertigungshilfsmittel Kleinserien-, Übergangs- oder kundenspezifische Fertigung Dentalmodelle und -anwendungen Medizinische Modelle und Medizinprodukte Schmuckprototyping und -guss Modelle und Requisiten | Rapid Prototyping Funktionales Prototyping Kleinserien-, Übergangs- oder kundenspezifische Fertigung Langlebige, robuste Fertigungshilfsmittel Medizinprodukte, Prothetik und Orthetik |

| Fertigungsvolumen | Bis zu 300 × 300 × 600 mm (Desktop- und Benchtop-3D-Drucker) | Bis zu 353 × 196 × 350 mm (Desktop- und Benchtop-3D-Drucker) | Bis zu 165 × 165 × 300 mm (industrielle Benchtop-3D-Drucker) |

| Materialien | Standardthermoplaste wie ABS, PLA und deren Mischungen. | Verschiedene Kunstharze (Duroplaste). Allzweckkunstharze, technische Kunstharze (ABS-ähnlich, PP-ähnlich, flexibel, wärmebeständig, glasgefüllt und starr), Gusskunstharze, biokompatible Kunstharze (zahnmedizinische und medizinische Anwendungen). Pures Silikon und Keramik. | Technische Thermoplaste. Nylon 12, Nylon 11, glas- oder carbonfaserverstärkte Nylon-Verbundstoffe, Polypropylen, TPU (Elastomer). |

| Schulung | Geringer Schulungsaufwand zur Einrichtung von Druckteilen, Bedienung und Fertigstellung, mittlerer Schulungsaufwand zur Wartung. | Plug-and-Play. Geringer Schulungsaufwand zur Einrichtung von Druckteilen, Wartung, Bedienung und Nachbearbeitung. | Mittlerer Schulungsaufwand zur Einrichtung von Druckteilen, Wartung, Bedienung und Nachbearbeitung. |

| Anforderungen an die Räumlichkeiten | Klimatisierte Umgebung oder vorzugsweise individuelle Belüftung bei Desktop-Geräten. | Desktop- und Benchtop-Drucker eignen sich für den Einsatz in Büroräumen. | Werkstattumgebung mit mäßigen Platzanforderungen für Benchtop-Systeme. |

| Zubehör | System zur Entfernung von Stützstrukturen bei Maschinen mit löslichen Stützstrukturen (optional automatisiert), Fertigstellungswerkzeuge. | Waschstation und Nachhärtestation (beide optional automatisiert), Fertigstellungswerkzeuge. | Nachbearbeitungsstationen für Pulvermanagement und Teilereinigung. |

| Anschaffungskosten | Preiswerte FDM-Drucker und 3D-Drucker-Kits beginnen bei ca. 200 €. Professionelle Desktop-FDM-Drucker liegen zwischen 2000 € und 8000 € und industrielle Systeme sind ab 15 000 € erhältlich. | Kostengünstige Kunstharz-3D-Drucker sind für 200 € bis 1000 € erhältlich, professionelle SLA-3D-Drucker liegen im Bereich von 2500 € bis 10 000 € und großformatige Kunstharz-3D-Drucker im Bereich von 5000 € bis 25 000 €. | Industrielle SLS-3D-Drucker im Benchtop-Format beginnen bei unter 30 000 € für den Drucker und 60 000 € für das komplette Ecosystem, einschließlich Pulververwaltungs- und Reinigungsstationen. Konventionelle industrielle SLS-Drucker beginnen bei etwa 200 000 €. |

| Materialkosten | 50–150 €/kg für die meisten Standard-Filamente und 100–200 €/kg für Stützmaterial oder technische Filamente. | 100–200 €/l für die meisten Standard- und technischen Kunstharze, 200–500 €/l für biokompatible Materialien. | 100 €/kg für Nylon. SLS erfordert keine Stützstrukturen. Ungesintertes Pulver kann wiederverwendet werden, wodurch die Materialkosten sinken. |

| Arbeitsaufwand | Manuelles Entfernen der Stützstrukturen (für industrielle Systeme mit löslichen Stützstrukturen größtenteils automatisierbar). Für eine hochwertige Oberfläche ist umfangreiches Nachbearbeiten erforderlich. | Waschen und Nachhärten (beides größtenteils automatisierbar). Einfache Nachbearbeitung zum Entfernen von Stützspuren. | Einfacher, halbautomatischer Arbeitsablauf zur Reinigung von Teilen und Rückgewinnung von Pulver. |

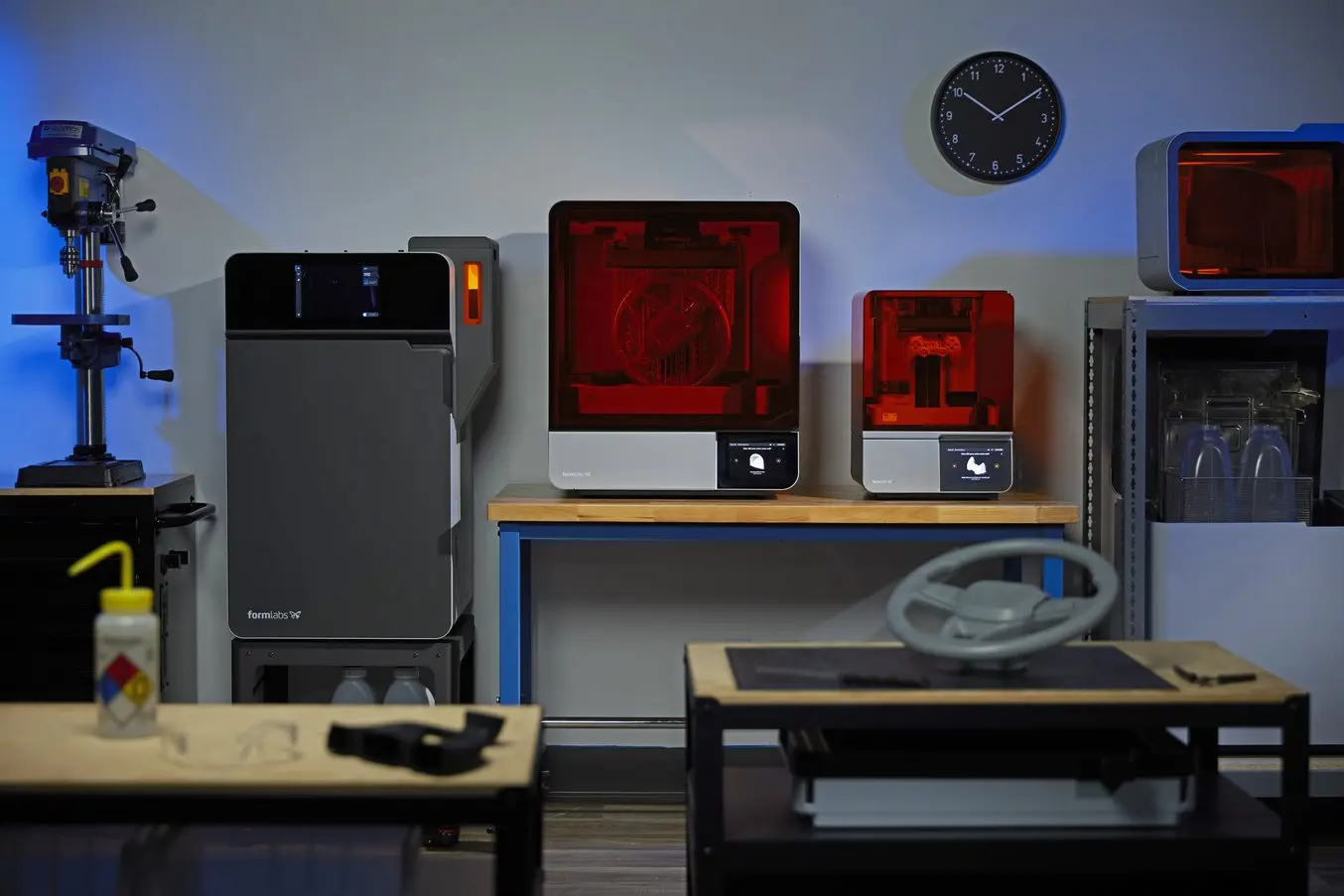

Formlabs' SLA-3D-Drucker der Form-Serie und die SLS-Drucker der Fuse-Serie sind in der Lage, Schnappverbindungen aus einer Reihe von Materialien schnell und kostengünstig herzustellen. Die Geschwindigkeit und die niedrigen Pro-Teil-Kosten machen es möglich, Schnappverbindungen in kürzester Zeit zu testen und zu iterieren, um die Festigkeit und Leistung Ihrer Schnappverbindung zu optimieren.

Von links nach rechts: Formlabs' SLS-3D-Drucker Fuse 1+ 30W, der großformatige SLA-3D-Drucker Form 4L, der Desktop-SLA-3D-Drucker Form 4 und die SLA-Nachbearbeitungslösungen Form Cure L (oben) und Form Wash L (unten).

Einführung in den 3D-Druck mit Desktop-Stereolithografie (SLA)

Sie suchen einen 3D-Drucker, um in kurzer Zeit Modelle in hochauflösender Qualität zu erstellen? Lernen Sie in diesem Whitepaper das SLA-Druckverfahren näher kennen – von seiner Funktionsweise bis hin zu den Gründen für seinen Status als populärste 3D-Drucktechnologie bei der Umsetzung von Teilen mit unglaublichem Detailgrad, hoher Maßgenauigkeit und überragender Oberflächenqualität.

Einführung in den 3D-Druck mit selektivem Lasersintern (SLS)

Suchen Sie nach einem 3D-Drucker, mit dem Sie feste, funktionsfähige Teile herstellen können? Laden Sie unser Whitepaper herunter und erfahren Sie, wie der SLS-Druck funktioniert und wieso er ein beliebtes 3D-Druckverfahren für funktionales Prototyping und die Produktion von Teilen für die Endverwendung ist.

Materialien für den 3D-Druck von Schnappverbindungen

Wenn Sie eine Schnappverbindung entwerfen, steht das Material entweder bereits fest (mit einer vorgegebenen zulässigen Verformung) und Sie müssen die Abmessungen Ihrer Schnappverbindung anpassen, um diese Verformung zu berücksichtigen, oder Ihre Abmessungen sind festgelegt und Sie müssen ein Material wählen, das mit diesen Abmessungen die erforderliche Leistung erbringt.

Wenn Sie sich für ein Material entscheiden, wählen Sie zunächst Ihre 3D-Drucktechnologie: FDM, SLA oder SLS. FDM-Druckteile weisen in den verschiedenen Achsen eine unterschiedliche Festigkeit auf; wenn der Ausleger nur in der Z-Achse erstellt werden kann (sodass die Belastung entlang der Schichtlinien wirkt), verringert sich die Bruchdehnung um etwa 50 % und die Zugfestigkeit um etwa 20–30 %. SLA-Druckteile sind isotrop, sodass der Ausleger in jeder Ausrichtung gedruckt werden kann. Mit SLS-3D-Druck gefertigte Teile sind anisotrop, weisen aber nur geringfügig unterschiedliche Eigenschaften in der XY-Ebene und der Z-Achse auf – außer beim Druck mit Pulvern, die mit Kohlenstofffasern angereichert sind, wie Nylon 11 CF Powder, welches in der X-Achse die größte Festigkeit aufweist (in der Richtung, in der die Kohlenstofffasern durch den Pulverbeschichter ausgelegt werden).

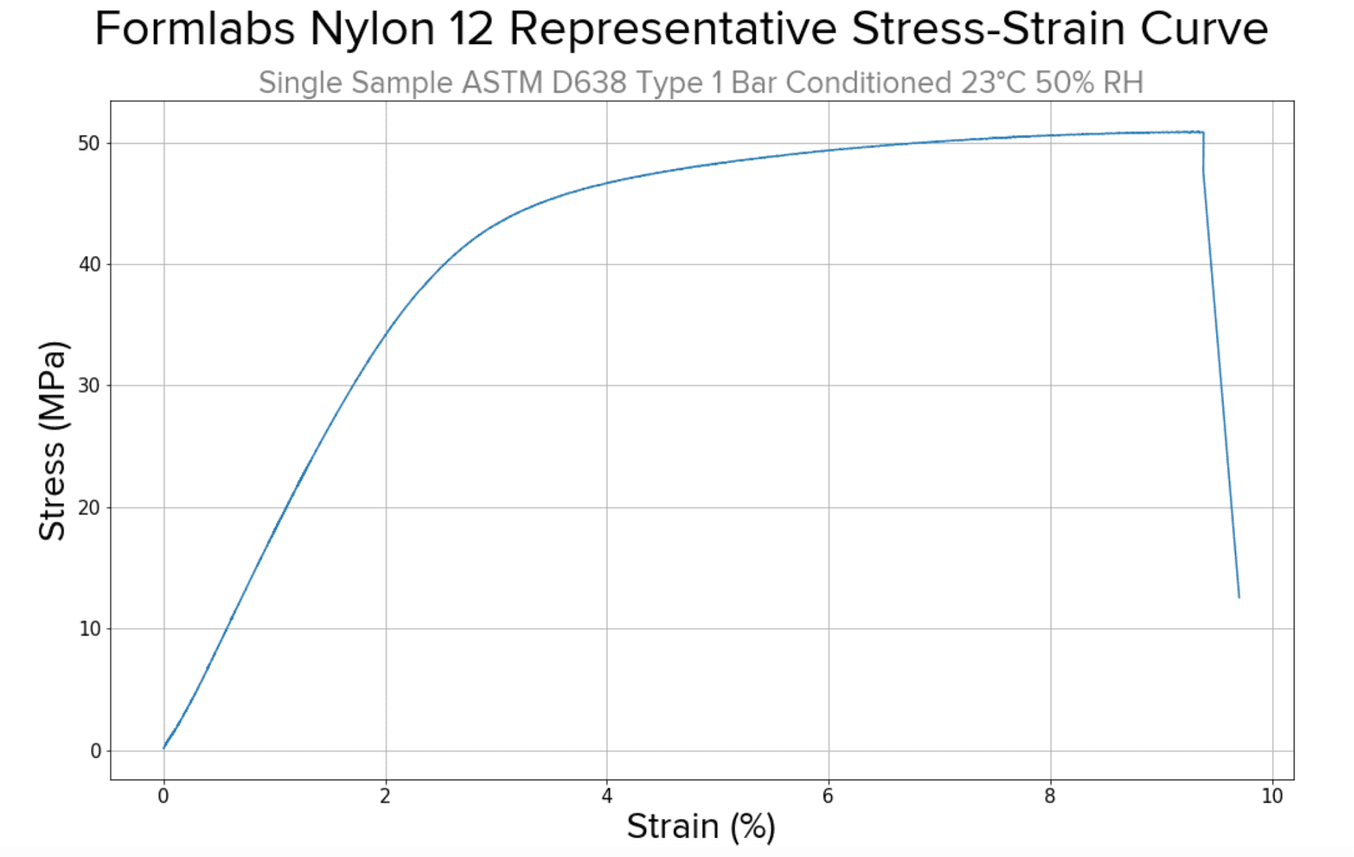

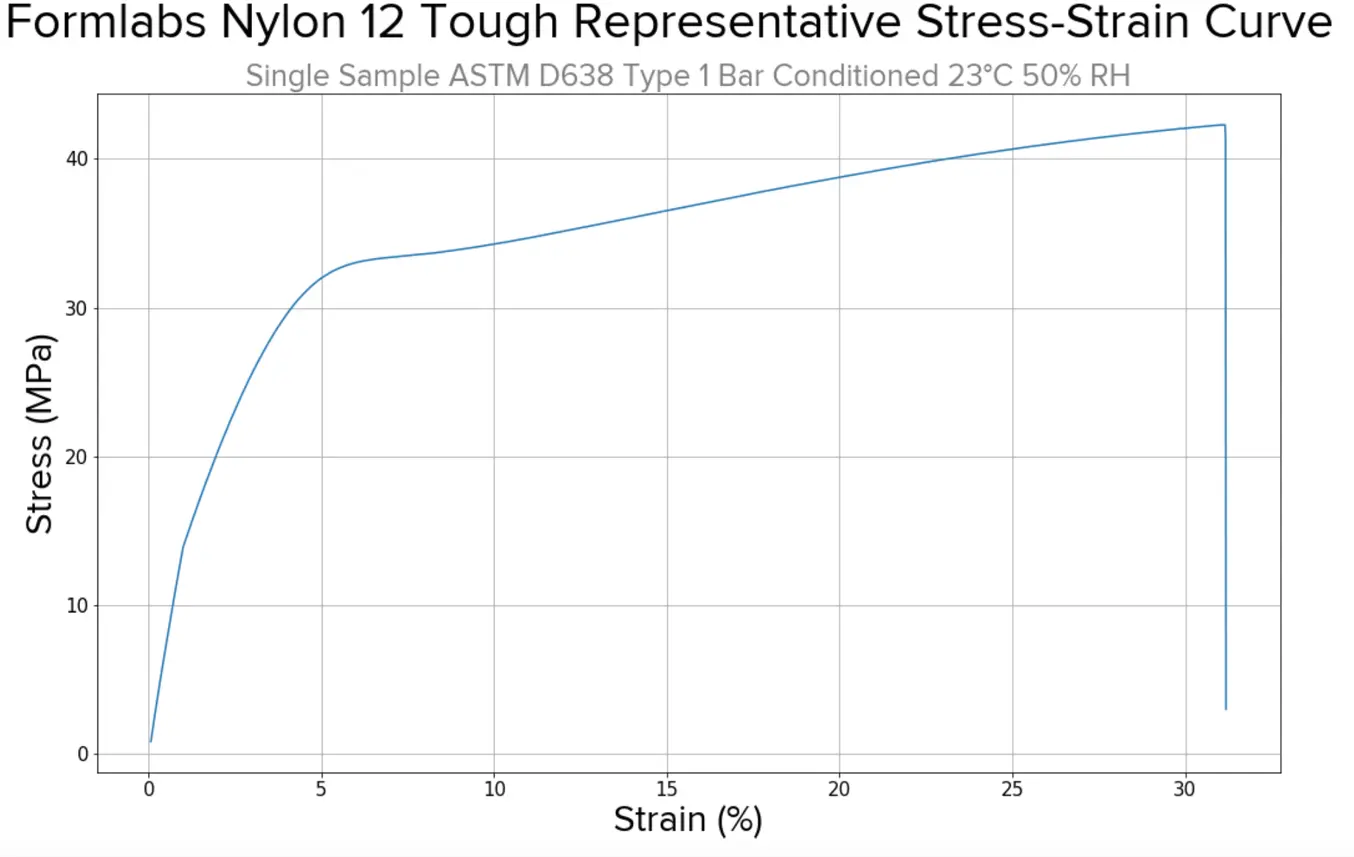

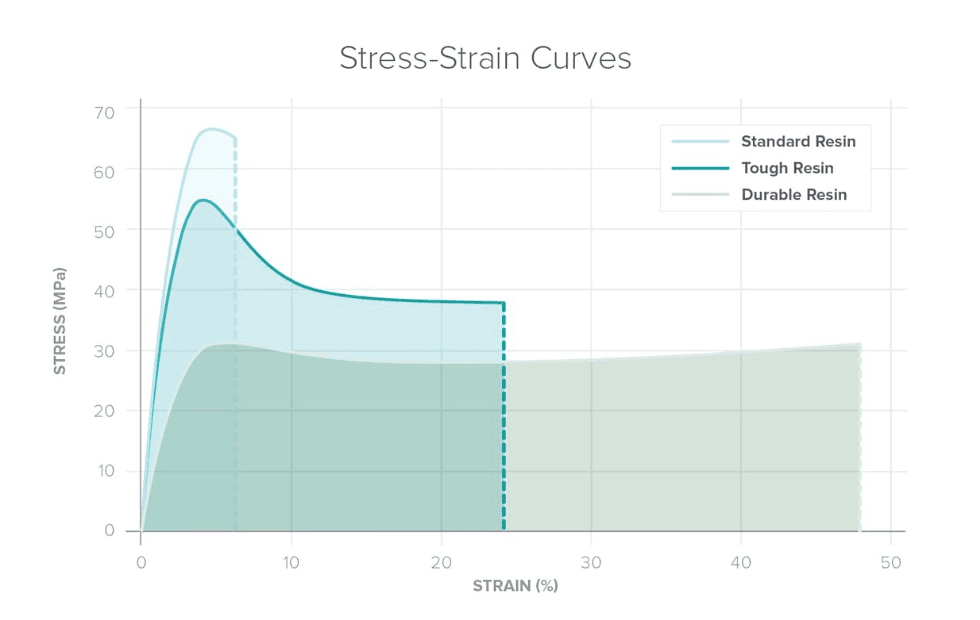

Die zulässige Verformung lässt sich anhand der Spannungs-Dehnungs-Diagramme der verschiedenen Materialien ermitteln. Bei einer geringeren zulässigen Verformung müssen die Abmessungen wie die Länge des Auslegers und die Fußbreite entsprechend angepasst werden. Bei einer höheren zulässigen Verformung kann ein längerer Ausleger oder eine dünnere Basis erstellt werden, ohne die Funktionalität der Schnappverbindung zu beeinträchtigen. Betrachten Sie die folgenden Spannungs-Dehnungs-Diagramme, wobei zu beachten ist, dass die Tests an Prüfkörpern nach ASTM Typ I und nicht an Schnappverbindungen durchgeführt wurden. Durch ein geeignetes Design lassen sich Schwächen eines Materials oder eine niedrigere zulässige Verformung ausgleichen. Diese Diagramme sind jedoch eine hervorragende Ressource, wenn Sie in den Abmessungen eingeschränkt sind und einfach das funktionalste Material suchen.

Für den SLA-Druck werden in folgender Grafik drei Arten von Kunstharzen miteinander verglichen: Standard-Kunstharze (meist für die Prototypenentwicklung verwendet) sowie Harze der Kategorie „Tough“ und „Durable“ (für Funktionsteile oder Baugruppen mit mehr Zyklen).

Designoptimierung für funktionale 3D-gedruckte Bauteile

Insbesondere bei Baugruppen verkürzt ein toleranz- und passungsoptimiertes Design die Nachbearbeitungszeit, erleichtert die Montage und reduziert die mit weiteren Iterationen verbundenen Materialkosten. Laden Sie unser Whitepaper herunter, um mehr über Toleranzen und Passungen im 3D-Druckdesign von funktionalen 3D-gedruckten Baugruppen zu erfahren.

Bewährte Praktiken für das Design von Schnappverbindungen für den 3D-Druck

Es gibt keine festen „richtigen“ Abmessungen für Schnappverbindungen – die optimale Breite, Länge und Form der verschiedenen Komponenten Ihrer Schnappverbindung hängt von der Art des Materials und der Gesamtgröße ab. Es gibt jedoch einige grundlegende Richtlinien, die bei der Konstruktion von Schnappverbindungen eingehalten werden sollten, insbesondere beim 3D-Druck.

- Ein längerer Haken verringert die auf die Basis wirkende Belastung.

- Eine geringere Höhe reduziert die Belastung und den Kraftaufwand für die Montage und Demontage der Schnappverbindung.

- Die Breite der Basis hat keinen Einfluss auf die Toleranz gegenüber Belastungen auf die gesamte Struktur.

- Verjüngen Sie den Haken oder erstellen Sie einen „trapezförmigen“, verlängerten Haken anstelle eines geraden/parallelen/rechteckigen Hakens.

- Optimieren Sie die Kanten Ihres Hakens durch Krümmungen anstelle von Abrundungen.

- Es gibt kein perfektes Spiel für alle Anwendungen – manche Anwendungen erfordern mehr Kraft als andere, um den Haken von der Hinterschneidung abzulösen, und manche sind so konzipiert, dass sie sich leicht demontieren lassen.

- Im Zweifelsfall gilt die Devise: Testen und iterieren!

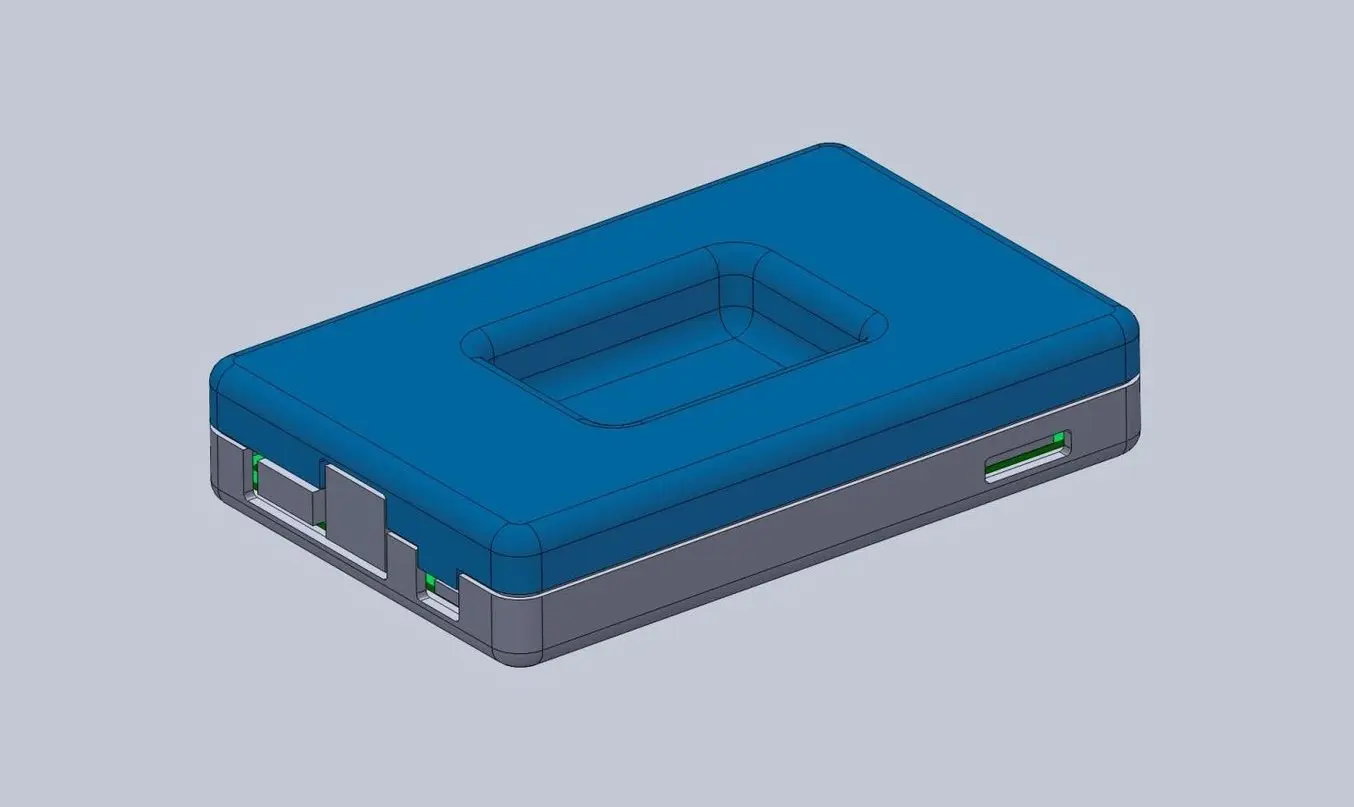

Schritt-für-Schritt: Design und 3D-Druck eines individualisierten Raspberry-Pi-Gehäuses

Schritt 1: Individuelles Design vorbereiten

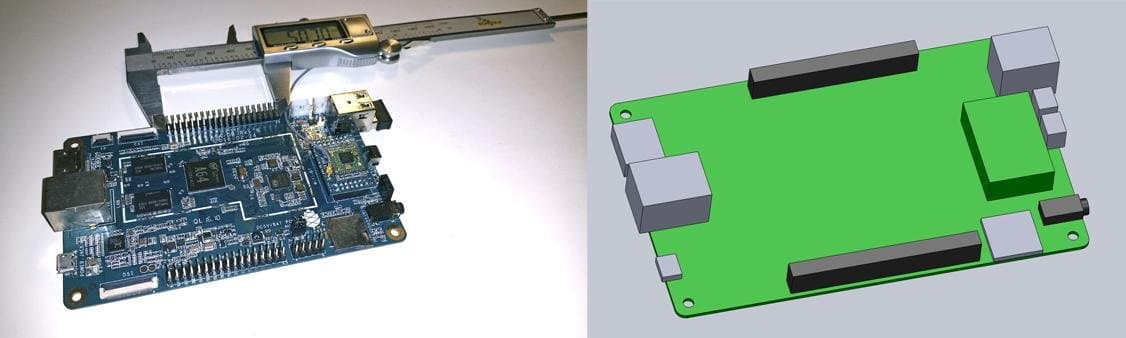

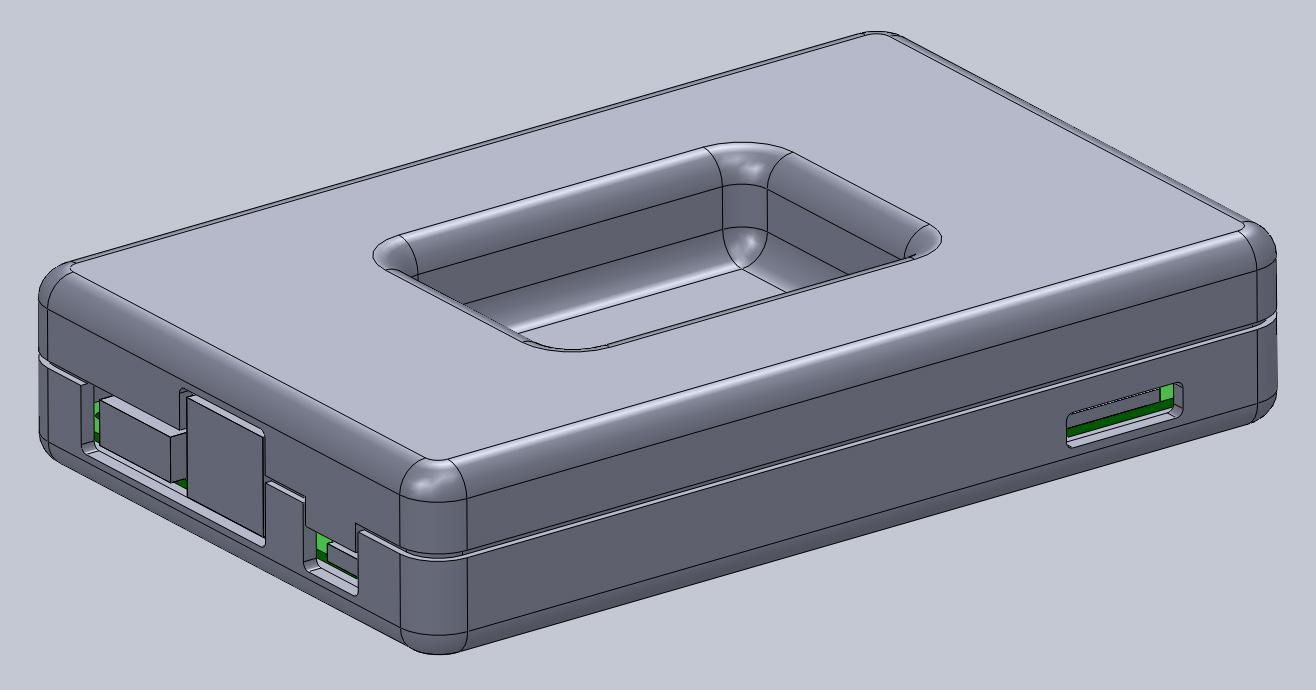

Vermessen Sie Ihr elektronisches Bauteil (links). Beginnen Sie Ihr 3D-Modell mit grundlegenden Boxen (rechts).

In diesem Projekt werden wir ein Gehäuse für einen Pine 64 konstruieren, einen Einplatinencomputer (laden Sie die STL-Datei auf Pinshape herunter, um mitzumachen). Wir verwenden in diesem Tutorial Solidworks, das im Produktdesign und im Ingenieurwesen sehr beliebt ist. Sie können jedoch auch jedwede ähnliche CAD-Software verwenden.

Verwenden Sie zuerst einen Digital-Messschieber oder setzen Sie ein Lineal ein, um Ihre elektronische Komponente zu vermessen. Wir beginnen das Gehäusedesign durch präzises Reverse Engineering der Leiterplatte, indem wir die Platinengröße, die Lage aller Montagelöcher sowie aller Ports oder Steckverbindungen vermessen, die durch das Gehäuse zugänglich sein müssen. Sie können ebenso einfach die maximalen Gesamtabmessungen als Box nehmen, jedoch ist es wichtig zu wissen, wo sich die wesentlichen Merkmale der Komponente befinden, um diese unterzubringen. Reproduzieren Sie diese Maße in Solidworks als Gruppierung von Basis-Boxen in einer einzelnen Bauteildatei.

Schritt 2: Sicherstellen, dass die Merkmale druckbar und für das gewählte Druckverfahren optimal ausgerichtet sind

Beim Drucken von Teilen mit Schnappverschluss mit SLA-3D-Druckern sind die Maßtoleranzen mehr als ausreichend, um die kleinen Löcher und andere Merkmale umzusetzen, die das Design erfordert. Wenn Sie sich bei Ihrem Teil nicht sicher sind, ziehen Sie die Designrichtlinien zu Rate, z. B. diesen Designleitfaden zum Form 4 für den SLA-3D-Drucker von Formlabs und diesen Designleitfaden für die Fuse-Serie von Formlabs.

Die Druckausrichtung wirkt sich nicht nur auf die Qualität und die Druckbarkeit der Teile aus, sondern auch auf die mechanischen Eigenschaften, die Nachbearbeitungszeit beim Entfernen der Stützstrukturen und die Druckdauer. SLA-Bauteile mit Schnappverbindung sollten in einem leichten Winkel zur Konstruktionsplattform ausgerichtet werden, um die Abzugskräfte zu verringern, die zu Verformungen oder einer verringerten Genauigkeit führen können. SLS-Bauteile mit Schnappverbindung sind selbststützend, sollten aber bei bestimmten Materialien, wie Nylon 11 CF Powder, so ausgerichtet werden, dass die Spannungsrichtung parallel zur Oberseite der Konstruktionskammer verläuft, sodass die Kohlenstofffasern in diese Richtung ausgelegt sind und die Festigkeit insgesamt maximiert wird.

Schritt 3: Unterseite des Gehäuses mit Schnappverschluss entwerfen

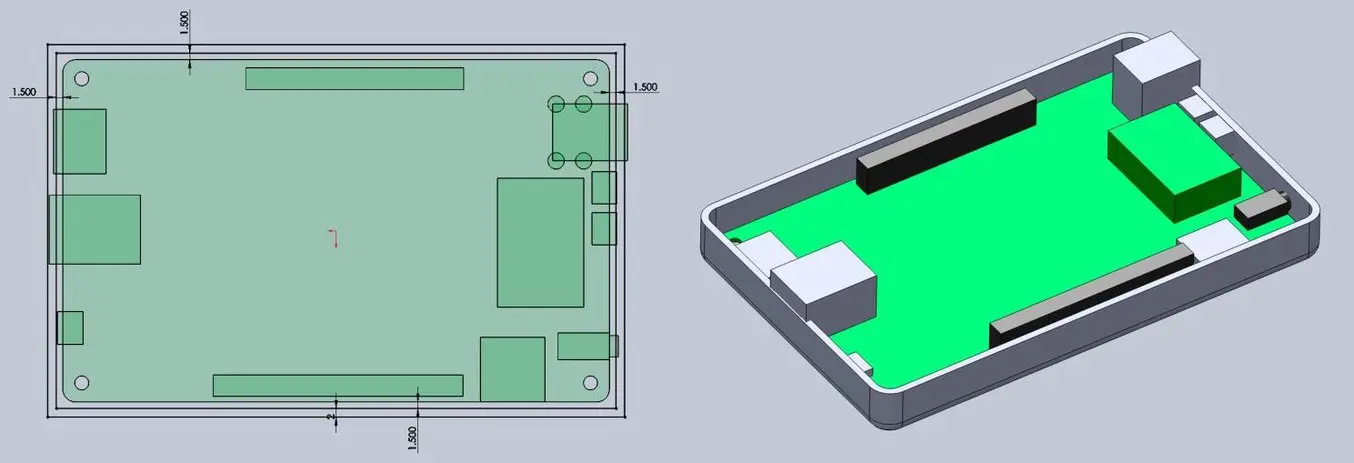

Fügen Sie etwas Freiraum zwischen den Umfang Ihres elektronischen Bauteils und das Gehäuse ein (links). Entwerfen Sie die Wände des unteren Gehäuses in Ihrem 3D-Modell (rechts).

Entwerfen Sie Ihr Gehäuse mit Schnappverbindung als Baugruppe, wobei jede Gehäusehälfte als separates Teil modelliert wird. Berücksichtigen Sie Folgendes:

-

Wie groß soll die Toleranz zwischen dem Umfang der Leiterplatte und dem Gehäuse sein? Sowohl die SLA- als auch die SLS-3D-Drucker von Formlabs können problemlos Toleranzen von 0,4 mm erreichen, während sich FDM-3D-Druckteile leicht verziehen können und daher eher eine konservativere Toleranz von 1,5 mm bis 2,0 mm erfordern.

-

Schneiden Sie Anschlussöffnungen aus – berücksichtigen Sie dabei den Platzbedarf für Kabelmaterial um die Anschlussöffnung herum sowie für den Anschluss selbst. Zusätzliche 2,0 mm um die Öffnung herum stellen einen guten Ausgangspunkt dar.

-

Entscheiden Sie, ob Sie eine größere untere Gehäusehälfte erstellen möchten, in die alle Anschlüsse passen, oder eine Gehäusehälfte wie in der obigen Abbildung, bei der einige Anschlüsse etwas herausragen. Hier haben wir die untere Hälfte flacher gestaltet, damit die Kabel nur ein Stück ins Innere reichen müssen, sodass der Rest der vorstehenden Anschlüsse von der Oberhälfte abgedeckt wird.

Fügen Sie ausgetragene Schnitte und Ausschnitte zum unteren Gehäuse hinzu, um die Anschlüsse unterzubringen.

Schritt 4: Oberseite des Gehäuses mit Schnappverschluss entwerfen

Die obere Hälfte des Gehäuses mit Schnappverschluss ist fast ein Spiegelbild der unteren Hälfte.

Das obere Gehäuse erhält die identischen Ausschnitte zur Unterbringung der größeren Anschlüsse, sowie Zusatzmaterial zum Schließen der in der unteren Gehäusehälfte verbleibenden Lücken. Der eingesunkene Teil in der Mitte ist optional, verleiht dem Gehäuse aber ein etwas organischeres und interessanteres optisches Detail.

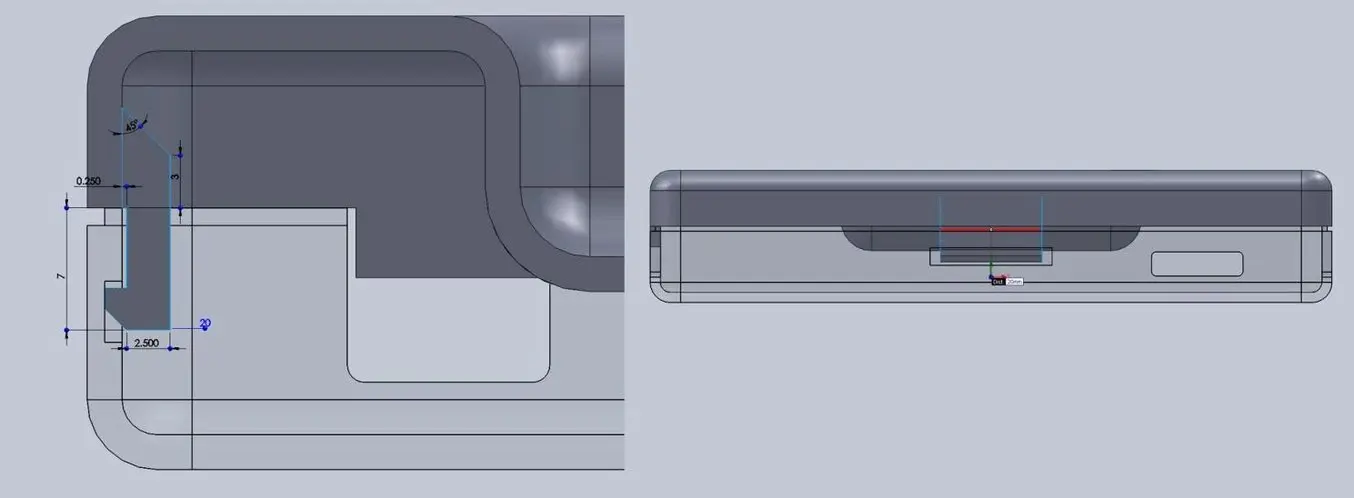

Schritt 5: Schnappverbindung entwerfen

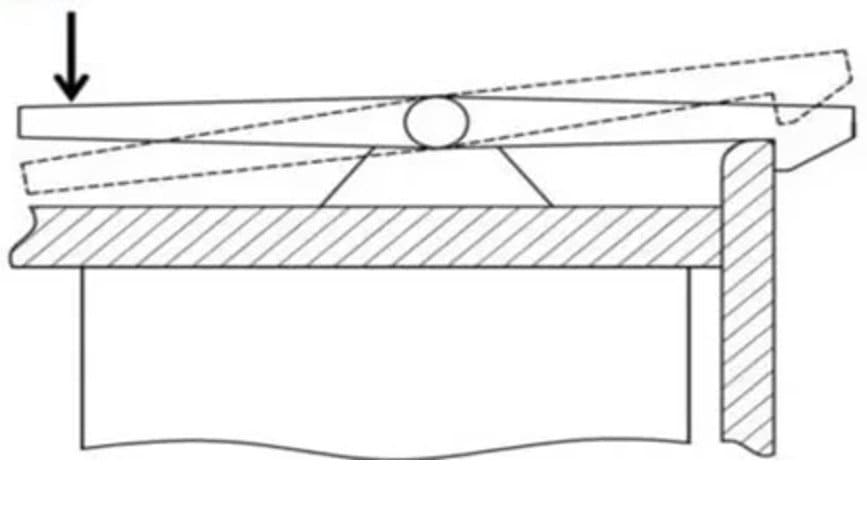

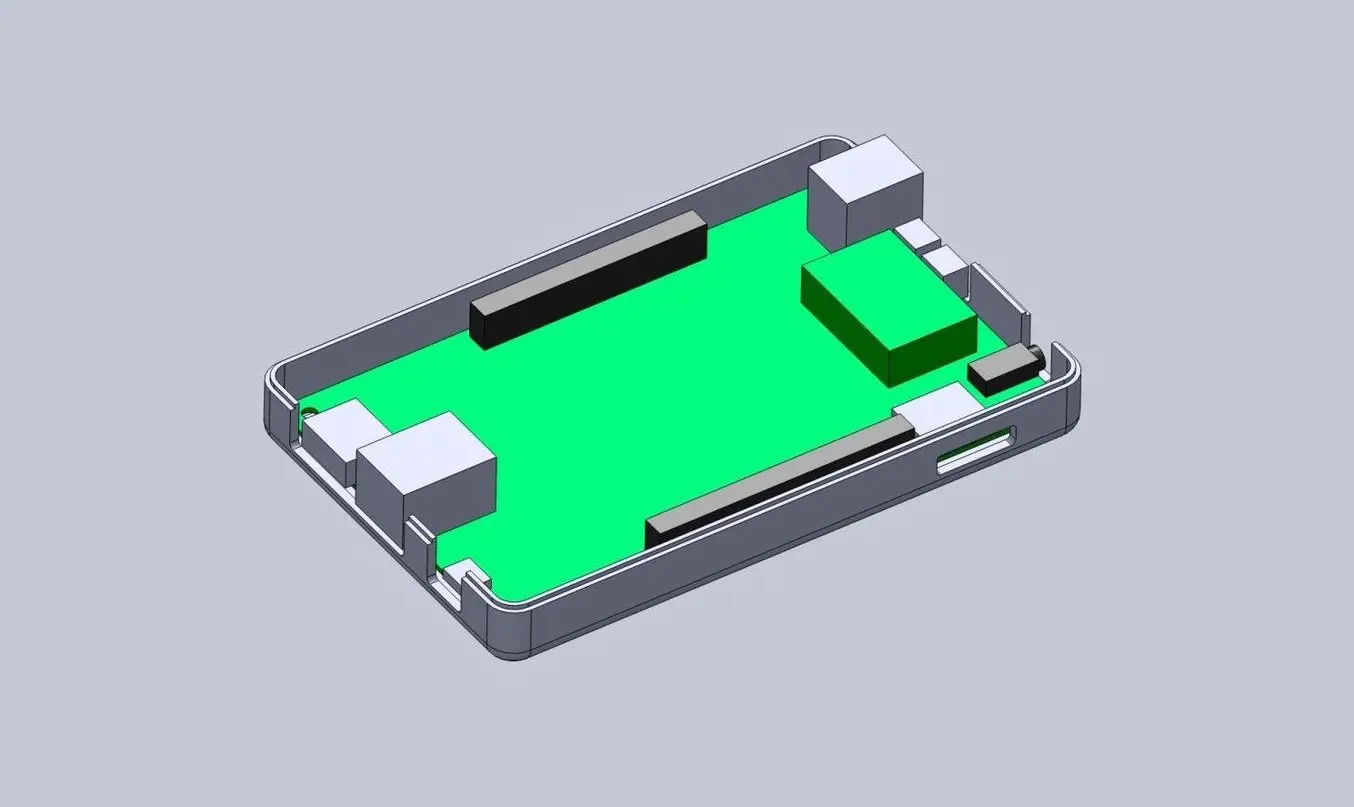

Ein einfaches internes Einrastelement erlaubt eine Verlängerung des einrastenden Kunststoffanteils für eine stärkere Verriegelung.

Sie können alle erwähnten Arten von Schnappverbindungen verwenden, aber hier haben wir uns für die einfachste Variante entschieden – eine interne auskragende Schnappverbindung, die bei minimalem Materialverbrauch Festigkeit bietet. Das Design der Schnappverbindung ist auf beiden Seiten des Gehäuses gleich. Um die Festigkeit der Schnappverbindung zu erhöhen, können Sie den Überstand verlängern, sodass es mehr Kraft erfordert, ihn aus dem Hohlraum zu lösen.

Bei dieser Baugruppe mit Schnappverschluss beträgt der Überstand des Auslegers nur 1,2 mm, aber 2 mm oder mehr würden die Schnappverbindung deutlich fester machen – eine richtige Antwort gibt es nicht; das optimale Design hängt von Ihrem Anwendungsfall ab und davon, wie leicht sich das Gehäuse öffnen soll.

Bei diesem speziellen Design nehmen die Pins der Leiterplatte eine Menge Raum ein, sodass die Schnappverriegelung gerade so einrastet, aber dennoch ausreichend Kraft bietet, um das Gehäuse zusammenzuhalten. Die Auslegerverbindung ist 20 mm lang extrudiert, was die Festigkeit erhöht.

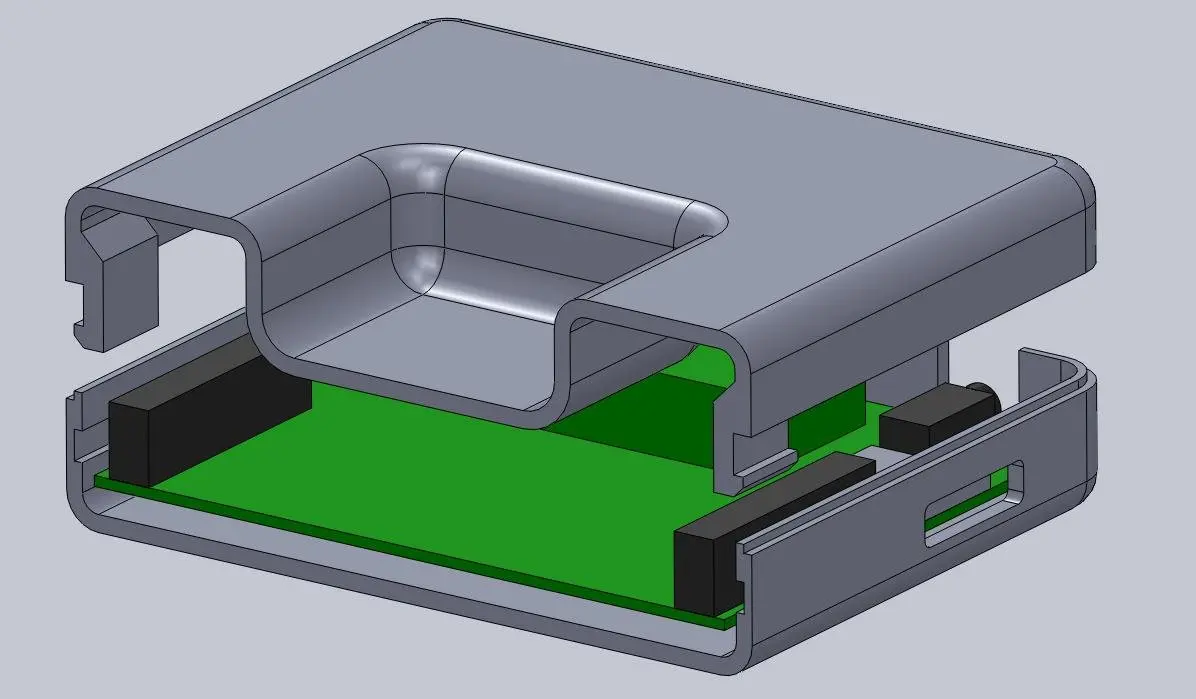

Diese Explosionszeichnung stellt die Einrastelemente beidseitig detailliert dar.

Oben sehen Sie eine abschnittsweise Explosionsansicht der Schnappverbindung im Gehäuse, zusammen mit der Leiterplatte, die die Position der Pins (in schwarz) zeigt, welche die Größe des Auslegerelements begrenzen. Alternativ zur Einrastaussparung im Inneren des unteren Gehäuses lässt sich dieses Detail auch durch die Außenseite einschneiden, wodurch sich die Einrastelemente länger gestalten lassen.

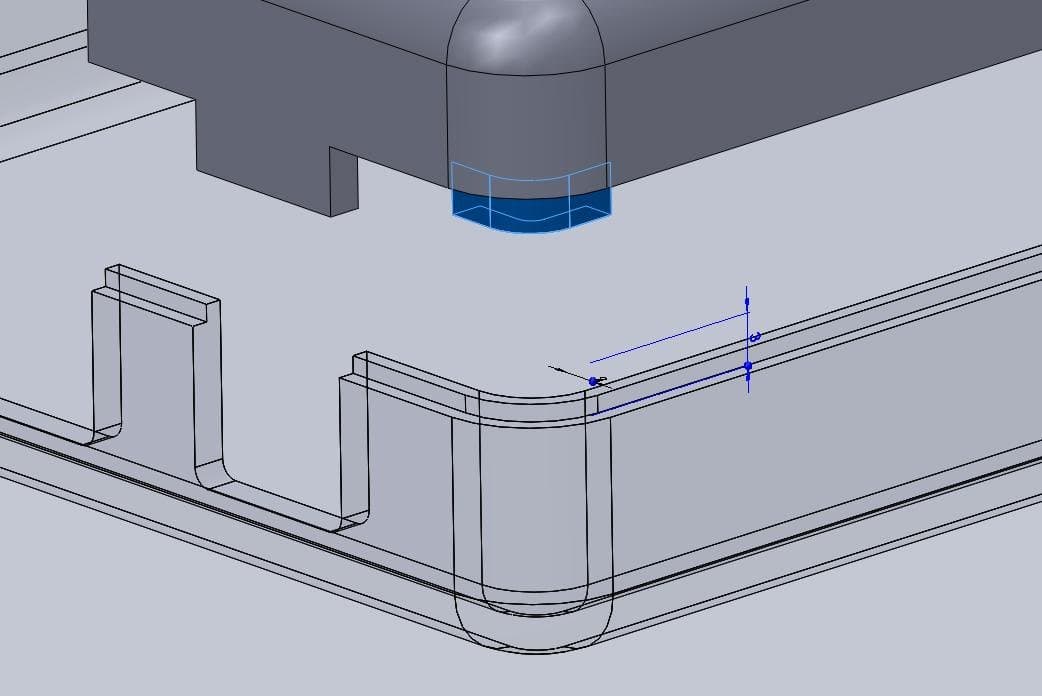

Laschen sind kleine Extrusionen, die sich in die gegenüberliegende Gehäusehäfte schieben, um die beiden Gehäusehälften zu sichern.

Fügen Sie Laschen – kleine Extrusionen, die in das gegenüberliegende Teil eingefügt werden – in Ihren Entwurf ein, um ein Verrutschen der beiden Hälften zu verhindern. Da wir zwei Laschen auf gegenüberliegenden Seiten erstellt haben, benötigen Sie diese gegebenenfalls lediglich auf den beiden leeren Seiten. Im Falle dieses größeren Gehäuses haben wir sie in jeder Ecke untergebracht. Das Material reicht lediglich 3 mm nach unten, dies ist jedoch ausreichend, um eine Bewegung zu verhindern.

Das einfache Gehäuse mit Schnappverbindung lässt sich an nahezu alle kleinen Elektronikkomponenten anpassen.

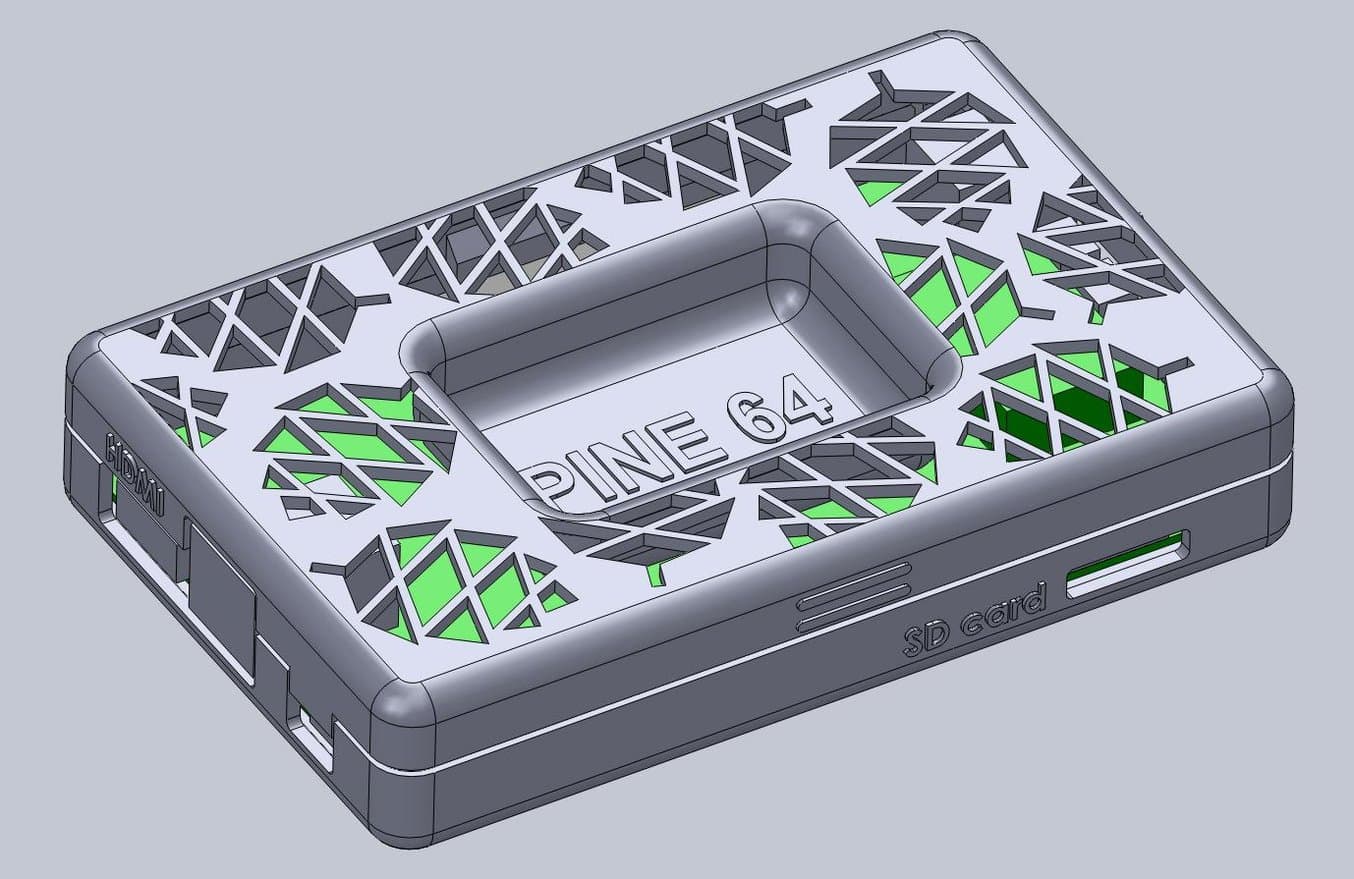

Schritt 6: Letzte Details zu Ihrem Gehäuse hinzufügen

Das endgültige Design umfasst neben der Schnappverbindung weitere individuelle Merkmale und ist bereit für den 3D-Druck.

Obwohl zusätzliche Details, die über die Funktionalität der Schnappverbindung hinausgehen, nicht notwendig sind, können sie Ihr Design ohne allzu großen zusätzlichen Aufwand aufwerten. Sobald Ihr Teil in Ihrer 3D-Design-Software fertiggestellt ist, exportieren Sie es in PreForm und wählen Sie Ihre Drucktechnologie und Ihr Material.

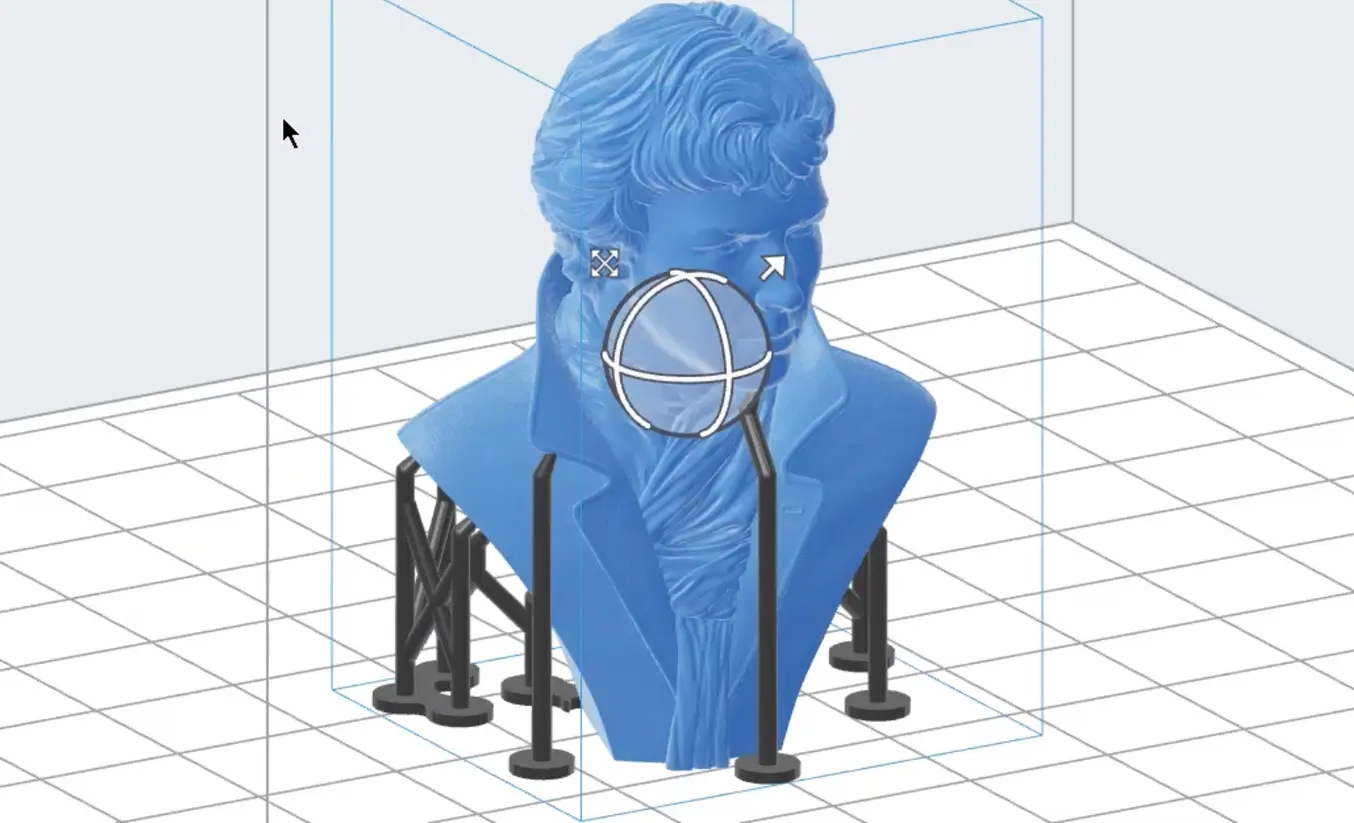

PreForm, die Druckvorbereitungssoftware von Formlabs für SLA- und SLS-Druck, verfügt über zahlreiche integrierte Funktionen, wie z. B. das Hinzufügen von Texturen, das Einprägen von Produktnamen oder Beschriftungen zur Vereinfachung der Iteration und vieles mehr. Sobald Sie Ihren Druck eingerichtet haben (entweder manuell oder mithilfe der automatischen Druckvorbereitungstools von PreForm, wie automatisch generierten Stützstrukturen für SLA oder automatischer Packung für SLS), können Sie zusätzliche Details hinzufügen oder Änderungen an der Ausrichtung und den Stützstrukturen vornehmen.

Schritt 7: Gehäuse mit Schnappverbindung 3D-drucken und nachbearbeiten

Sobald Ihr Teil druckbereit ist, senden Sie es über PreForm an einen Drucker der Form-Serie oder der Fuse-Serie. Wenn der Druck abgeschlossen ist, folgt die Nachbearbeitung durch das Entfernen von Stützstrukturen sowie das Waschen und Nachhärten der Teile (SLA) oder durch das Entfernen von Pulverresten, das Sandstrahlen und das Polieren (SLS). Zusätzliche, fortgeschrittene Nachbearbeitungsmethoden wie Beschichten, Galvanisieren, Vapor Smoothing und Färben sind ebenfalls möglich und lassen Ihre Teile noch mehr wie Endprodukte aussehen. Bestimmte Verfahren, wie z. B. das Beschichten, können die Toleranzen und die Funktionalität von Schnappverbindungen beeinträchtigen, was beim Design zu berücksichtigen ist.

3D-Druck von Schnappverbindungen für Gehäuse und mehr

Der 3D-Druck bietet eine Reihe von Vorteilen bei der Herstellung von Teilen mit Schnappverbindungen wie Gehäusen, Schachteln, Deckeln und funktionalen Baugruppen. Die Fähigkeit fortschrittlicher 3D-Drucker und Druckmaterialien, komplexe, organische Formen mit engen Toleranzen, feinen Details und glatten Oberflächen zu erstellen, macht die Technologie ideal für die Herstellung solcher Teile. 3D-Druckmaterialien sind industrietauglicher und haltbarer geworden und ermöglichen eine langfristige Nutzung von Schnappverbindungen, auch bei wiederholter Verwendung.

Um mehr über die verfügbaren Materialien für den 3D-Druck zu erfahren, erkunden Sie unsere Materialbibliothek oder fordern Sie einen Probedruck an.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.