Leitfaden zu Bearbeitungsvorrichtungen: Spannzeug und Vorrichtungen für Fräsen, CNC und mehr

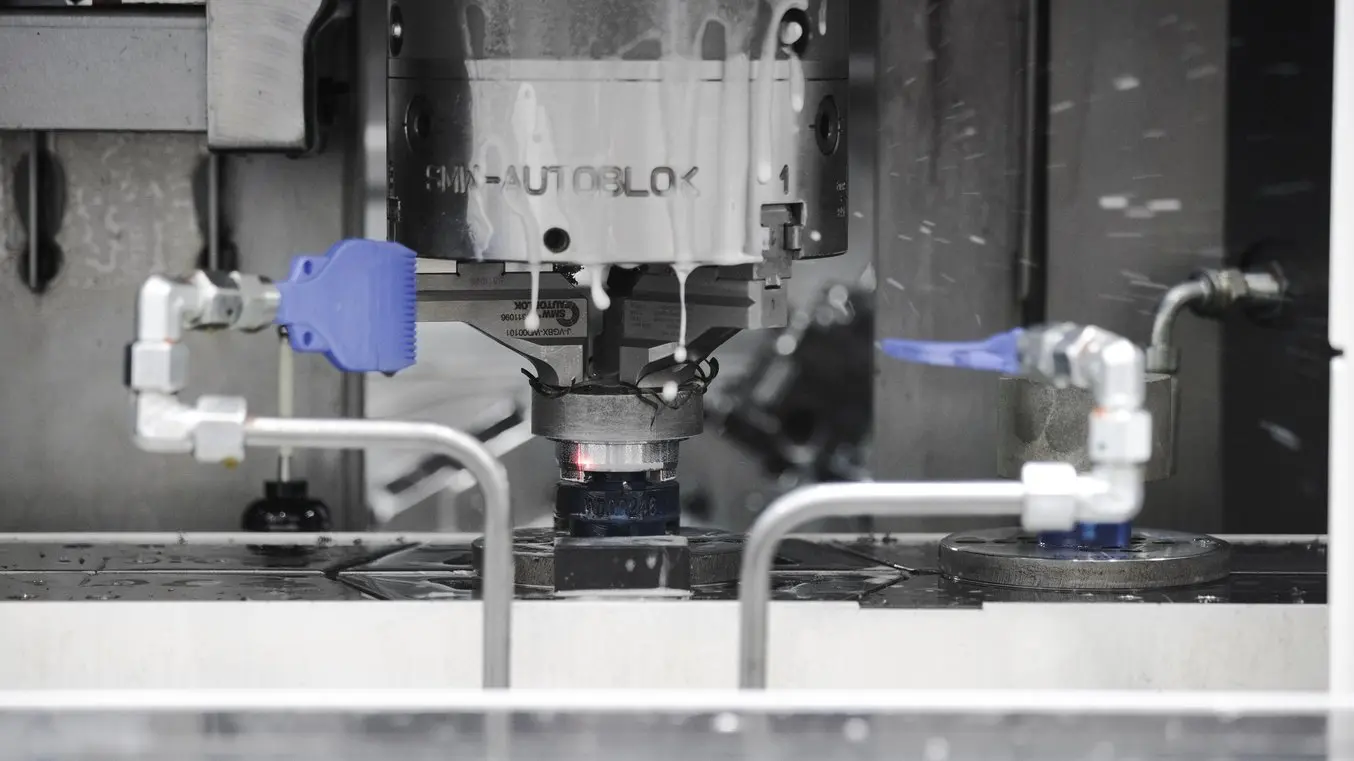

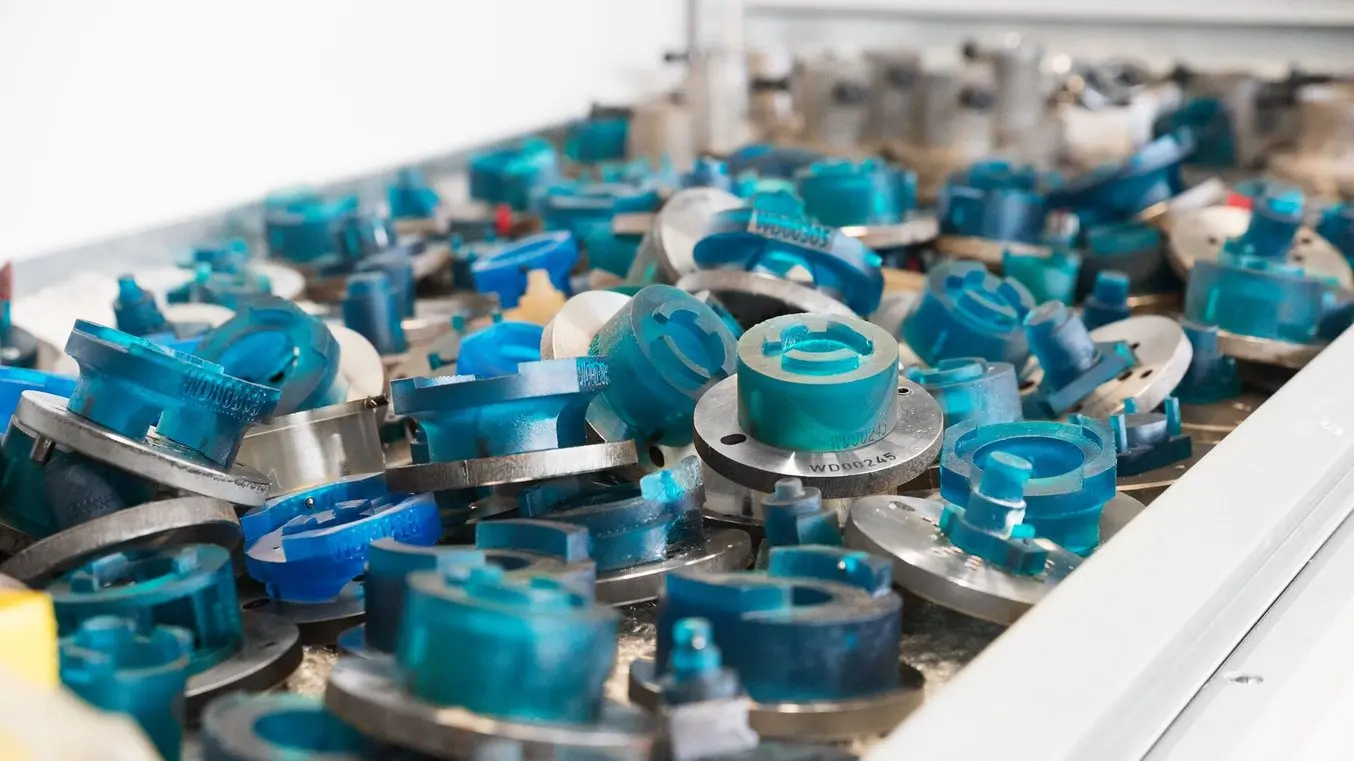

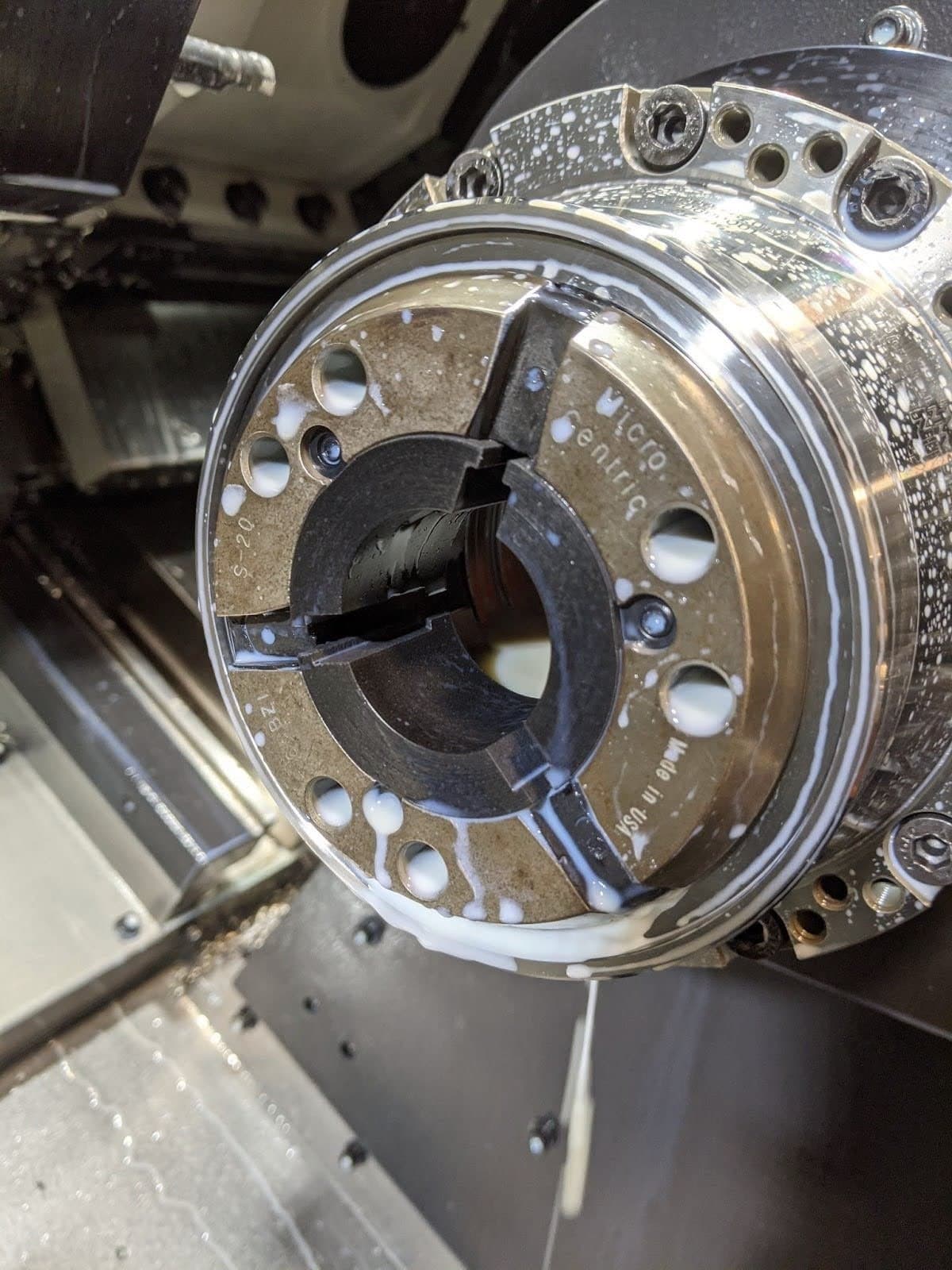

Selektives Lasersintern (SLS-3D-Druck) ist eine ideale Lösung zur Herstellung kostengünstiger Verbrauchsmaterialien auf Abruf, wie etwa diese Spannzangeneinlagen, die die Brücke zwischen den ständig wechselnden Produkten und der CNC-Drehmaschine bilden.

Bearbeitungsvorrichtungen sind Hilfsmittel wie Halterungen oder Vorrichtungen, die bei subtraktiven Verfahren wie der CNC-Bearbeitung eingesetzt werden, um eine genaue Ausrichtung und sicheres Arbeiten zu gewährleisten. Während Halterungen Spannzeuge sind, die ein Stück Metall oder einen anderen Werkstoff während des CNC-Fräsens oder CNC-Drehens fixieren, dienen Vorrichtungen als Führung für das Schneid- oder Fräswerkzeug selbst und können sich mit dem Werkzeug bewegen, während sie es genau auf der vorgegebenen Bahn halten. Vorrichtungen sind häufig in kleineren Werkstätten mit einem weniger ausgefeilten CNC-Betrieb anzutreffen, wo manuell gefräst oder gedreht wird – die Fräsvorrichtung dient als Absicherung im Fall menschlicher Fehler.

Diese Werkzeuge, die traditionell aus Metall, Holz oder Kunststoff hergestellt werden, kommen täglich zur subtraktiven Fertigung von Millionen von Teilen zum Einsatz, in Verfahren wie CNC-Fräsen oder Drehen, und haben einen großen Einfluss auf die Fertigungseffizienz. Mit neuen Technologien wie 3D-Druck und computergestütztem Design (CAD) können die Kosten, Individualisierbarkeit und Materialnutzung von Halterungen und Vorrichtungen optimiert werden.

Einführung in Halterungen und Vorrichtungen für die Zerspanung

Was ist Zerspanung?

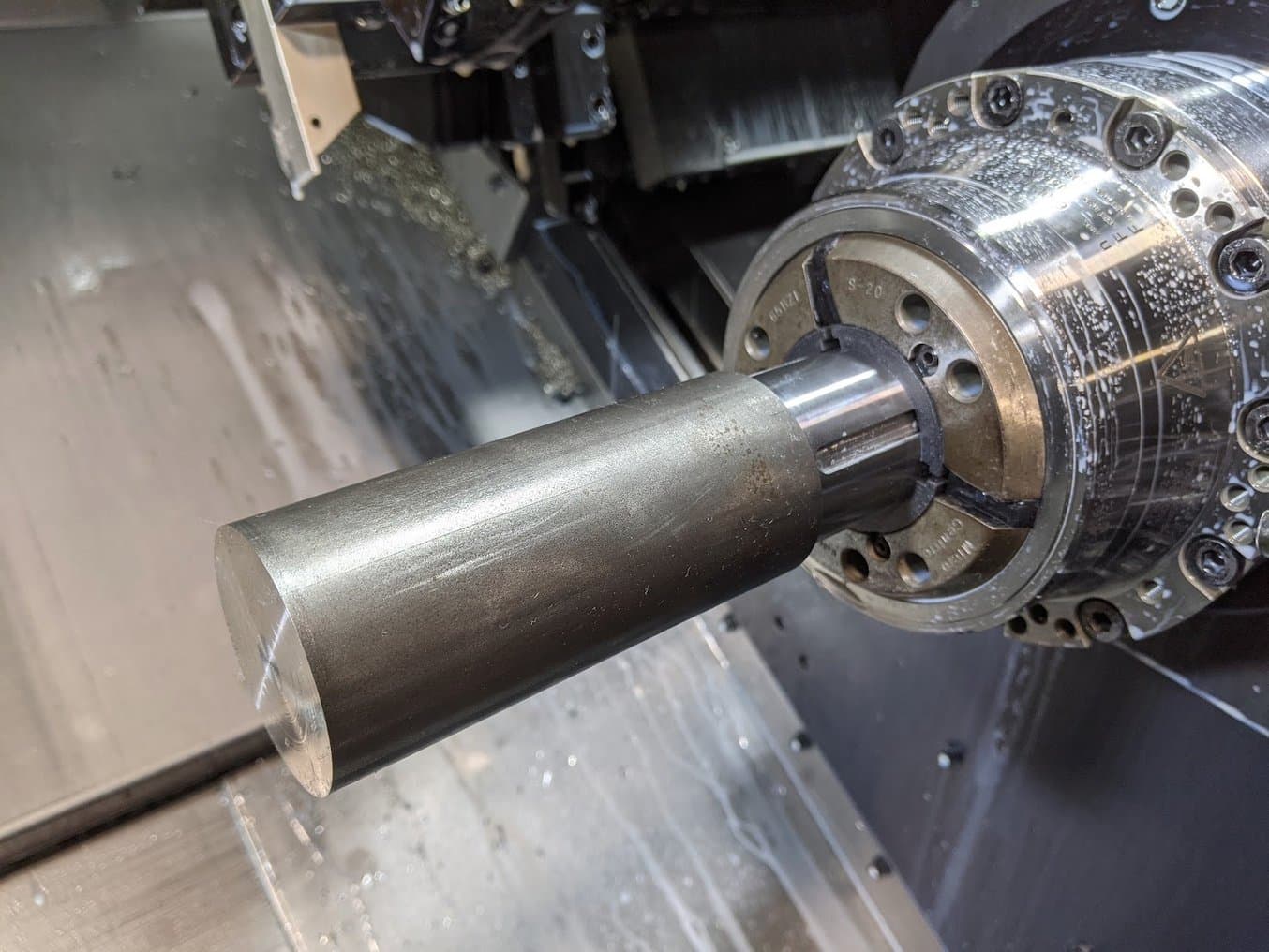

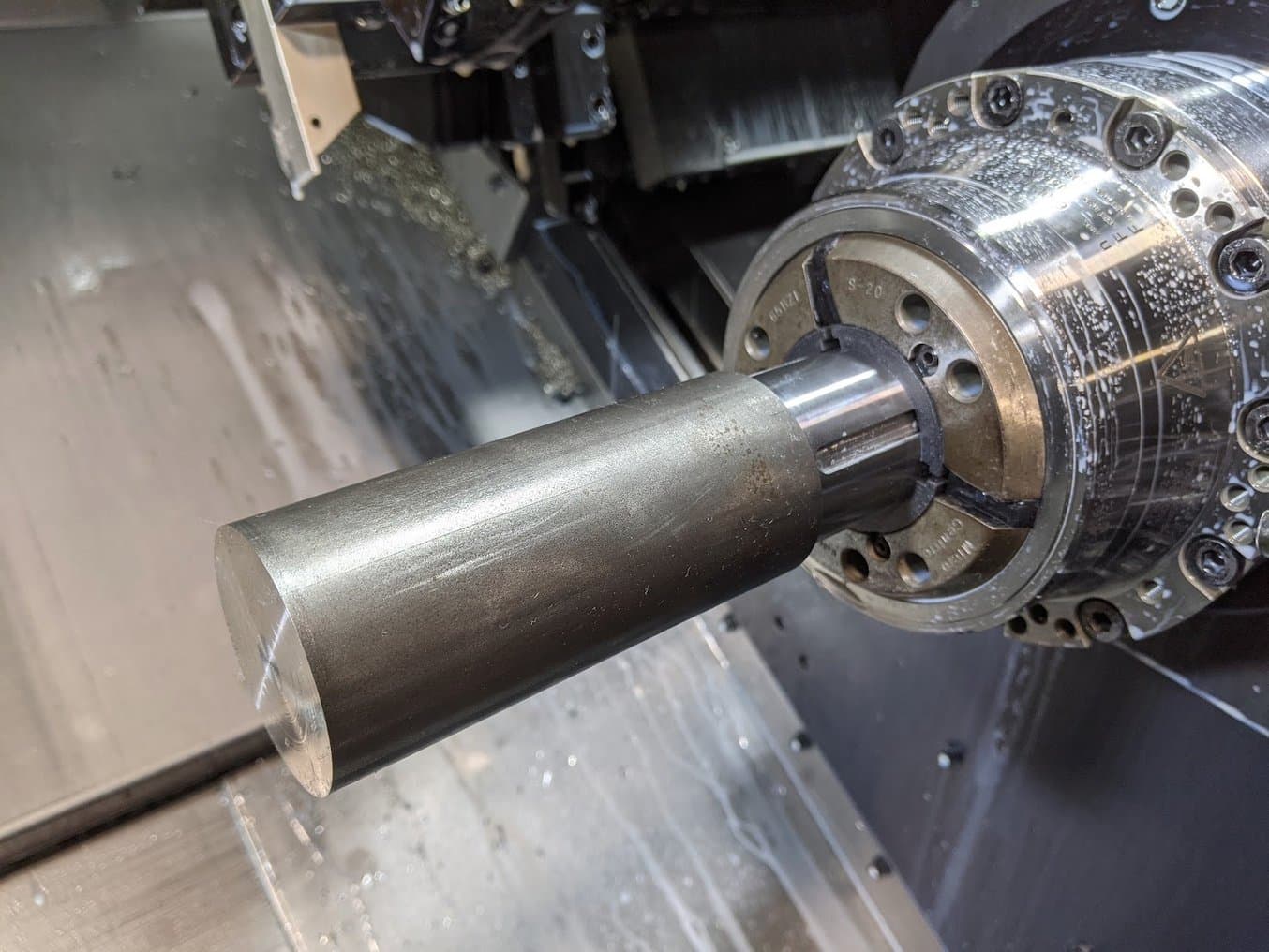

Beim oben abgebildeten CNC-Drehprozess wird eine Drehmaschine verwendet, um das zylindrische Messingwerkstück zu drehen, während sich das Produktionswerkzeug linear bewegt. Als Bearbeitungsvorrichtung dienen die silbernen Blöcke auf der linken Seite, die das Werkstück einspannen.

Unter Zerspanung, spanabhebender Bearbeitung oder Spanen versteht man jedes subtraktive Verfahren, bei dem Material von einem Teil abgetragen wird, um die gewünschte Form herauszuarbeiten. Die Zerspanung ist seit Hunderten von Jahren das primäre Verfahren, um aus Rohstoffen wie Holz, Metall, Keramik und anderen Materialien individuelle Formen zu erschaffen, auch wenn sich der Begriff heute in der Regel auf industrialisierte Prozesse bezieht, während früher meist von Hand gearbeitet wurde. Es gibt viele verschiedene Arten von spanenden Verfahren, je nachdem, wie – und mit welchem Werkzeug – das Material abgetragen wird.

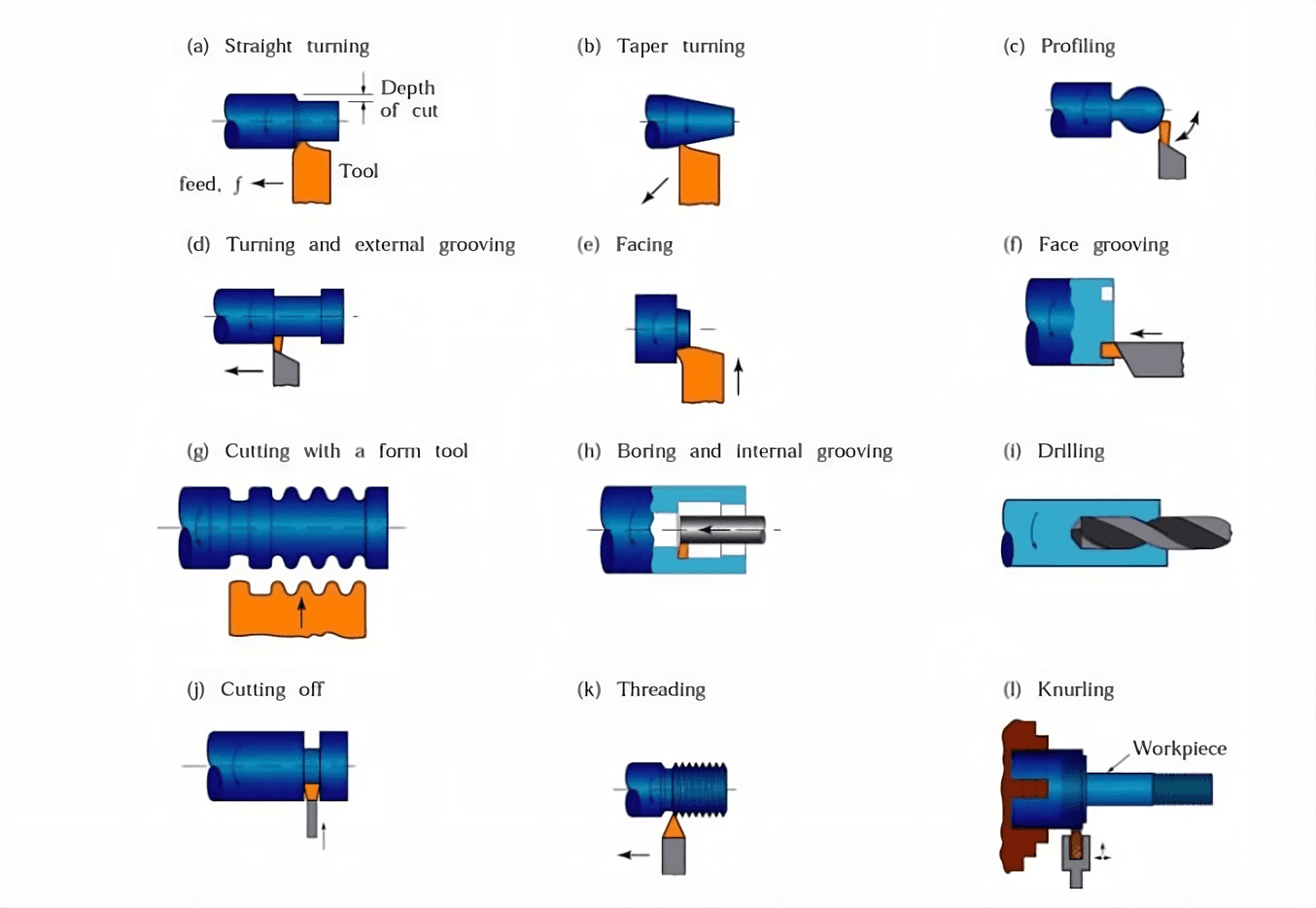

Die wesentlichen Arten spanender Verfahren

Im Folgenden führen wir nur einige der Arten und Unterkategorien des Zerspanens auf – die verschiedenen Zerspanungsverfahren definieren sich durch die Art des Entfernens von Material, die Art des verwendeten Werkzeugs, die Art der Drehung des Teils oder Werkzeugs und Ähnliches.

- Fräsen: Hierbei kommen rotierende Hochgeschwindigkeitsschneidwerkzeuge zum Einsatz. Beim Fräsen wird der Werkstoff in Position gehalten, während sich ein Schneidwerkzeug darum herumbewegt und Material abträgt, um die gewünschte Form zu erhalten.

-

Drehen: Bei diesem Verfahren kommt ein stationäres Werkzeug zum Einsatz, das durch die Berührung mit einem schnell rotierenden Werkstück Material von diesem abträgt. CNC-Halterungen für das Drehen müssen in der Lage sein, das Werkstück während dieser Hochgeschwindigkeitsrotation sehr fest und sicher zu fixieren.

-

Bohren: Beim Bohren, der am weitesten verbreiteten Methode der Zerspanung, werden kleine Löcher erstellt. Dies kann mit einer Großmaschine oder manuell mit einer Handbohrmaschine erfolgen, wie sie in jedem Haushalt zu finden ist.

-

Innendrehen: Mit dem Innendrehen werden zylindrische Hohlteile wie etwa Pistolenläufe erstellt.

-

Räumen: Das Räumwerkzeug verfügt über eine Reihe von „Zähnen“, die Material vom Teil abtragen. Dies ist die wichtigste Methode zur Herstellung von Zahnrädern. Beim linearen Räumen wird die Räumnadel durch das Material bewegt, während beim Rundräumen sowohl das Werkzeug als auch das Werkstück gedreht werden. Daher ist ein Fertigungshilfsmittel notwendig, um das Werkstück in Position zu halten.

-

Schleifen: Diese Methode dient in der Regel zur Fertigstellung eines Werkstücks und nicht als primäre Methode zum Entfernen großer Mengen an Material. Sie wird oft als sekundäres Verfahren zur Reinigung der Oberfläche eines zerspanten Teils eingesetzt.

-

Reiben: Zum Vergrößern von Bohrlöchern wird beim Reiben ein mehrschneidiges Werkzeug (die Reibahle) verwendet, um Material aus den Bohrlöchern zu entfernen.

-

Hobeln: Ähnlich wie beim Erstellen von Holzbrettern kommt beim Hobeln ein stationäres Werkzeug zum Einsatz, über welches ein Werkstück bewegt wird, um Material in einer gewünschten Geometrie abzulösen. Das Hobeln eignet sich gut zur Fertigung ebener, glatter Flächen, aber auch Schwalbenschwanzverbindungen, gewölbter oder konkaver Flächen.

-

Sägen: Das Sägen ist eine bekannte Methode der Zerspanung, bei der ein Werkstück mit einem gezahnten oder gezackten Werkzeug in mehrere Teile zerteilt wird.

-

Wasserstrahlschneiden: Das Wasserstrahlschneiden gehört zu den abtragenden Verfahren. Dabei wird ein Hochdruckwasserstrahl verwendet, um Material zu spalten oder von einem Werkstück zu entfernen.

-

Thermische abtragende Verfahren: Diese Methoden des Abtragens (z. B. Plasma-Schmelzschneiden, Laserschneiden, autogenes Brennschneiden) werden in hochpräzisen Anwendungen zum Trennen von Material durch hochkonzentrierte Hitzeeinwirkung eingesetzt.

Hilfsmittel für spanende Verfahren: Halterungen und Vorrichtungen

Dieses Bauteil für die Automobilindustrie (silbernes Bauteil, Mitte) wird gefräst, während es von einer zweiteiligen Halterung (dunkelgraue Komponenten, links und rechts) in Position gehalten wird.

Um ein präzises, durchgehendes Entfernen von Material zu ermöglichen, sind Halterungen und Vorrichtungen erforderlich. Diese Spann- oder Führungswerkzeuge sorgen für Stabilität während der Zerspanung sowie für einheitliche, uniforme Werkstücke. Bearbeitungsvorrichtungen mindern die Auswirkungen menschlicher Fehler und helfen bei der Standardisierung des Prozesses, sodass er kontrolliert, gemessen und wiederholt werden kann.

Halterungen und Vorrichtungen für die Zerspanung sorgen dafür, dass die Werkstücke und Produktionswerkzeuge fixiert, im richtigen Winkel ausgerichtet und richtig geführt werden. Diese Fertigungshilfsmittel haben je nach Art der Zerspanung und der Art, wie Kraft aufgebracht und Teile gehalten werden, unterschiedliche Namen. Ihre Hauptfunktion besteht jedoch darin, den Zerspanungsprozess zu erleichtern, indem sie entweder auf das Werkstück oder auf das Werkzeug selbst einwirken.

Sie können in Massenproduktion hergestellt oder maßgefertigt werden, und zwar in manuellen oder digitalen Verfahren und aus zahlreichen Materialien. Fortschritte im Bereich der Bearbeitungsvorrichtungen können sich stark auf den Erfolg, die Genauigkeit und die Einheitlichkeit von Zerspanungsprozessen auswirken.

Die Bedeutung von Präzision bei der Zerspanung

Durch Zerspanung werden hochpräzise Teile für den Einsatz in Industrieanwendungen erstellt. Die Teile bestehen häufig aus Materialien wie Metall, deren präzise Bearbeitung mit anderen Methoden (wie etwa Gussverfahren) schwierig oder kostspielig wäre.

Weiterhin lassen sich Teile mit spanenden Verfahren nur einzeln herstellen, und durch das Abtragen von Material während des Prozesses entsteht Abfall. Aufgrund dieser Umstände ist das Verfahren für die Massenproduktion weniger geeignet. Als Fertigungslösung wird die Zerspanung daher nur aufgrund spezifischer, wesentlicher Anforderungen an Präzision und Genauigkeit gewählt.

Zur hohen Genauigkeit tragen auch die während des Prozesses verwendeten Halterungen und Vorrichtungen bei, wie z. B. Fräsvorrichtungen, CNC-Spannvorrichtungen oder Bohrvorrichtungen. Solche Vorrichtungen sind für die Gesamtgenauigkeit äußerst wichtig – sie müssen präzise sein, ihre Form beibehalten (also kriechfest sein) und müssen häufig an das jeweilige Produkt oder die Maschine angepasst werden.

Verschiedene Arten von Halterungen und Vorrichtungen für die Zerspanung

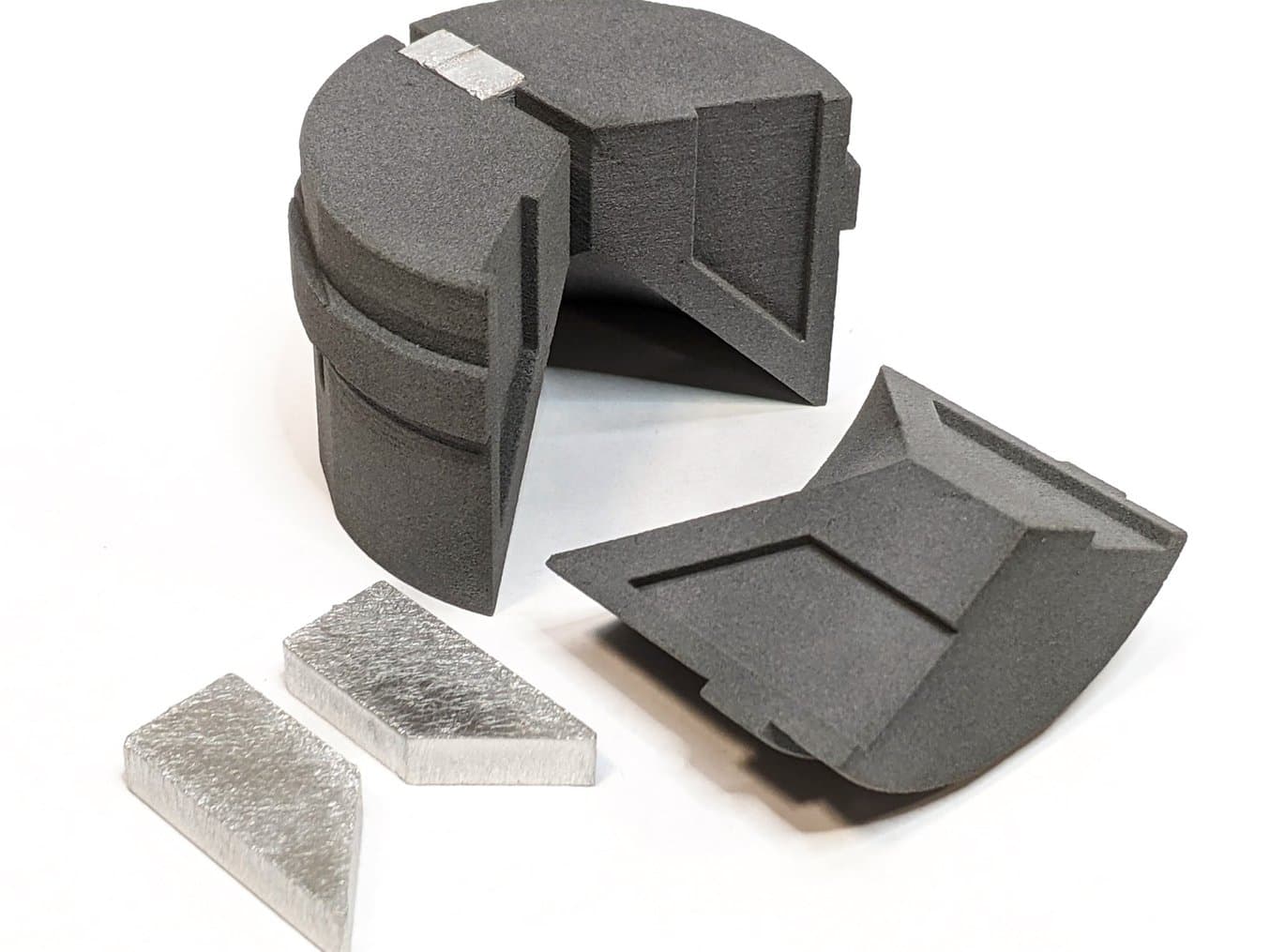

Maßgefertigte Spannzangeneinlagen sind notwendig, um Metallteile in jedem Fertigungszyklus sicher in der Spindel zu halten.

Es ist ein geflügeltes Wort in der Fertigung, dass man zur Fertigung jedes Dings erst einmal vier andere Dinge fertigen muss, und das gilt auch für Bearbeitungsvorrichtungen.

Klassifizierung nach Material oder Herstellungsverfahren

Vorrichtungen für die Zerspanung werden in der Regel aus Metall hergestellt. Meist werden Sie aus Stahl oder Aluminium gefräst oder CNC-bearbeitet und sind unglaublich präzise und stark. Einige Vorrichtungen werden gegossen, doch hierzu muss zunächst mittels Zerspanung eine Gussform erstellt werden. Zudem werden Fertigungshilfen in zu geringen Stückzahlen benötigt, als dass sich der Formenbau rentiert. Das Herstellen von Halterungen mit herkömmlichen Fertigungsprozessen kann die Vorlaufzeit bis zum Beginn der eigentlichen Fertigung um Wochen verlängern. Die Herstellung von Fertigungshilfsmitteln auf Abruf wäre mit Holz zwar möglich, doch Holzteile sind oft klobig und schadenanfällig, wodurch die Präzision des endgültigen Werkstücks beeinträchtigt wird.

Der 3D-Druck hat sich zu einer tauglichen Fertigungsalternative für eine wachsende Bandbreite von Zerspanungsvorrichtungen entwickelt. Die Verfügbarkeit von starken, robusten und temperaturbeständigen Materialien, Druckern unterschiedlicher Preisniveaus und hochpräzisen 3D-Drucktechnologien hat den Werkstätten neue Optionen eröffnet, maßgefertigte, zuverlässige Halterungen und Vorrichtungen zu erstellen, die eine hochpräzise Zerspanung ermöglichen. 3D-gedruckte Halterungen aus Polymeren können Metallvorrichtungen häufig ersetzen, und die Technologie lässt die Fertigung komplexer Hilfsmittel mit weniger Material und größerer Präzision zu.

Klassifizierung nach Anwendung oder Funktion

Fertigungshilfsmittel für die Zerspanung lassen sich nach der Art der Bearbeitung, für die sie verwendet werden, nach der Stromquelle, der Funktion und der Art der Druckausübung einteilen. Die folgenden Arten von Vorrichtungen wurden nach dem Zerspanungsprozess klassifiziert, für den sie verwendet werden.

-

Fräshalterungen oder Fräsvorrichtungen: Drehtischhalterungen, Schraubstockhalterungen, Befestigungsplatten, T-Nuten und Dreheinheiten sind gängige Arten von Fräsvorrichtungen – diese Teile befestigen einen Werkstoffblock auf dem Frästisch, um das Werkstück in Position zu halten, während sich die Fräse darum herumbewegt und Material von seiner Oberfläche entfernt.

-

Drehvorrichtungen: Während des Drehens fixieren Vorrichtungen das Werkstück fest in einem mit hoher Geschwindigkeit rotierenden Maschinenarm. Das Schneidwerkzeug bleibt in seiner Position und trägt dort, wo es mit dem rotierenden Werkstück in Berührung kommt, Material ab. Die beim Drehen verwendeten Fertigungshilfsmittel sind: Planscheiben, Spannzangen, Spannfutter und Dorn.

-

Schleifvorrichtungen: Zu den Hilfsmitteln, die ein Werkstück während des Schleifens an Ort und Stelle halten, gehören spitzenlose Magnetspannplatten und Sinusplatten.

-

Bohrvorrichtungen: Wie Bohrmaschinen selbst kommen auch Bohrvorrichtungen in den meisten Haushalten zum Einsatz, etwa beim Zusammenbauen von Möbeln. Je nachdem, wie sie mit dem Bohrer und dem Material interagieren, kann es sich um Halterungen zur Sicherung des Werkstücks handeln oder um Vorrichtungen, die den Winkel und die Bewegung des Bohrers leiten.

-

Innendrehen: Bohrstangen oder Bohrkopfhalterungen können dabei helfen, das Werkzeug in die richtige Richtung zu leiten und die Krafteinwirkung zu regulieren.

Vorrichtungen zur Zerspanung können auch anhand ihres Antriebs kategorisiert werden: hydraulisch, pneumatisch, elektrisch, manuell, magnetisch oder durch Unterdruck. Man kann sie auch danach einteilen, wie sie auf Teile einwirken: Schraubstöcke pressen Teile von außen zusammen, Vorrichtungen führen das Schneidwerkzeug in einer bestimmten Bahn und Winkelhalterungen werden bei CNC-Fräsarbeiten verwendet, um einen genauen Kraftwinkel des Werkzeugs einzuhalten.

Halterungen und Vorrichtungen für andere Anwendungen in der Metallverarbeitung

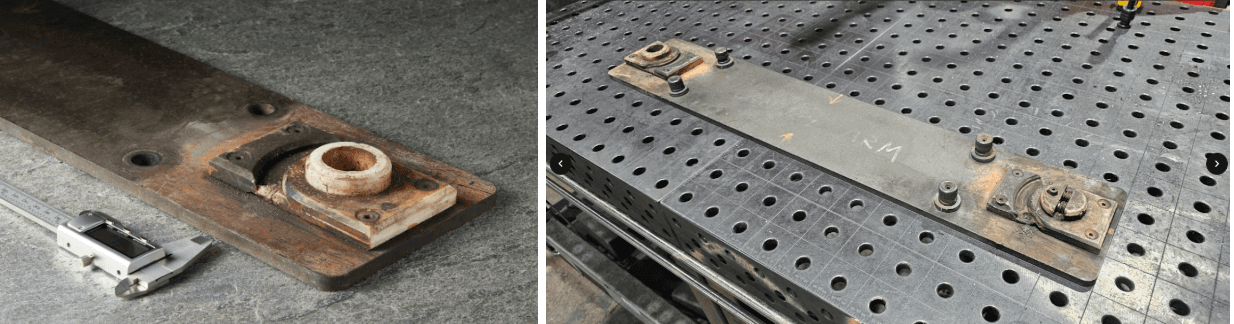

Die gerade Haltevorrichtung besteht aus zwei kleinen 3D-gedruckten Teilen, die auf einer Stahlplatte befestigt sind. Die Geometrie ist komplex und beinhaltet organische Formen, die mittels Zerspanung schwer umsetzbar sind. Zudem benötigte das Team das Werkzeug innerhalb eines Tages. Nach etwa 2000 Schweißungen mit dieser Haltevorrichtung funktioniert sie nach wie vor, obwohl einige Teile versehentlich auf die Haltevorrichtung gefallen sind und Spuren hinterlassen haben.

Zwar handelt es sich nicht um einen subtraktiven Metallverarbeitungsprozess wie Drehen, Fräsen oder CNC-Bearbeitung, doch das Schweißen ist eine weitere Anwendung, bei der sich 3D-gedruckte Halterungen und Vorrichtungen als äußerst nützlich erwiesen haben. Sie helfen dabei, den Ausschuss zu reduzieren, die Kosten zu senken und die Arbeitsabläufe zu optimieren. Schweißvorrichtungen können für Passungstests, zum Fixieren von Teilen, zur Führung eines Schweißroboters und für viele andere Schritte des Prozesses verwendet werden. Die Vorteile sind die gleichen wie die von CNC-Vorrichtungen, Fräsvorrichtungen etc.: Gute Fertigungshilfsmittel machen die Metallverarbeitung präziser, wiederholbarer und genauer.

3D-Druck als Alternative zur Herstellung individueller Vorrichtungen

Wie in so vielen Branchen und Anwendungen eröffnet der 3D-Druck auch für die Erstellung hochwertiger, kostengünstiger Bearbeitungsvorrichtungen neue Möglichkeiten. 3D-Druck ermöglicht einen schnelleren Durchlauf, eine gründlichere Produktentwicklung, bessere Designprozesse und eine kostengünstige Fertigung von einzeln oder in kleinen Stückzahlen hergestellten Halterungen und Vorrichtungen. Bessere Fertigungshilfsmittel optimieren nicht nur die Funktion der Vorrichtung selbst, sondern haben auch nachgelagerte Effekte, die potenziell den gesamten Fertigungsprozess und die Funktion der Endprodukte selbst verbessern.

Vorteile des 3D-Drucks bei der Herstellung von Halterungen und Vorrichtungen für die Zerspanung

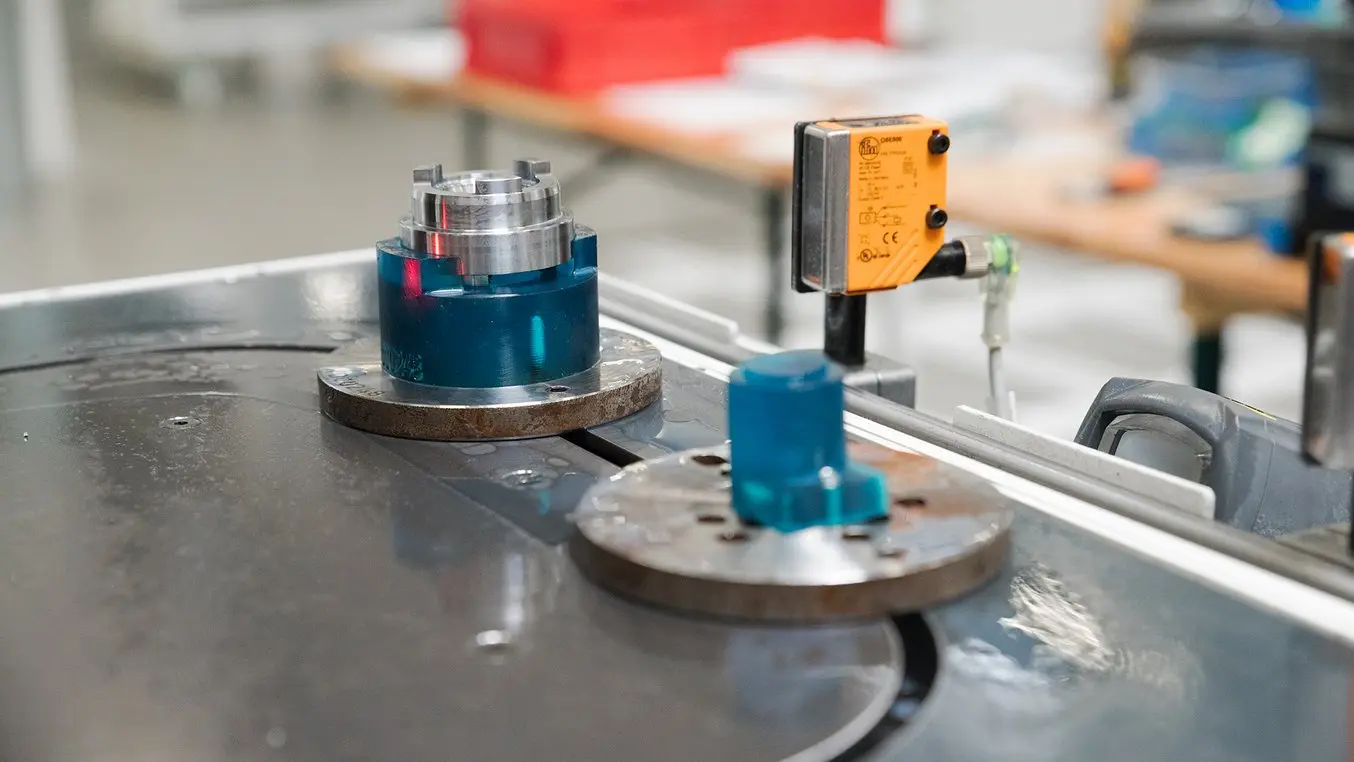

In der Fertigung von Pankl Racing Systems wird für jeden Arbeitsschritt in der automatischen Drehmaschine eine individuell 3D-gedruckte CNC-Drehvorrichtung benötigt. Die Haltevorrichtungen werden mit Standard-Zubringern am Förderband angebracht.

Der wohl bekannteste Vorteil des betriebsinternen 3D-Drucks ist der Zeitgewinn: Zeit für mehr Iterationen bedeutet gründlichere Design- und Testzyklen, was die Qualität der Produkte erhöht (egal ob es sich um Endprodukte oder Fertigungshilfsmittel handelt).

Der Geschwindigkeitsvorteil kommt vielleicht besonders bei Fertigungshilfsmitteln zum Tragen – wenn diese nicht schnell hergestellt werden, blockiert dies die weitere Prototypenentwicklung oder Fertigung. Angesichts der nachgelagerten Effekte und der Auswirkungen auf die Qualität des Endprodukts sollte CNC-Vorrichtungen wie etwa Spannvorrichtungen in der Designphase vielleicht noch mehr Aufmerksamkeit geschenkt werden. Der 3D-Druck von Prototypen von Bearbeitungsvorrichtungen würde es Herstellern erlauben, deren Passung und Wirksamkeit zu testen – was bei Fertigungshilfsmitteln häufig nicht für nötig gehalten wird.

Dies kann jedoch besser gestaltete Teile und eine effizientere Materialnutzung zum Ergebnis haben, da Mitarbeitende in der Fertigung Optimierungspotenziale im Hinblick auf Ergonomie und das einfache Installieren, Entfernen und Ersetzen identifizieren können. Auch Individualisierung kann dadurch möglich werden; Produktionswerkzeuge wie CNC-Drehtische werden in Massenproduktion hergestellt, während ihre Programmierung und die Produkte, die sie formen, sich von Hersteller zu Hersteller unterscheiden. CNC-Vorrichtungen können diese Kluft überbrücken, wenn der Designprozess für CNC-Vorrichtungen optimiert wird.

Die Gestaltungsfreiheit des 3D-Drucks – insbesondere bei Technologien, die keine Stützstrukturen benötigen, wie dem selektiven Lasersintern (SLS) – kann neuartige Halterungen und Vorrichtungen möglich machen, die komplexer, individueller und ergonomischer sind.

Als digitaler Prozess ermöglicht der 3D-Druck auch eine effizientere Speicherung der Dateien. Steht in mehreren Fabriken ein 3D-Drucker zur Verfügung, kann ein Hersteller an jedem seiner Standorte Verbesserungen einführen, indem er die Modelldatei einer CNC-Vorrichtung bereitstellt, die die Effizienz einer Maschine optimiert. Der 3D-Druck macht die Weitergabe von Wissen effektiver und wirkungsvoller und gibt großen Unternehmen die Möglichkeit, sich auf jeder Ebene ihres Netzwerks schnell und einfach zu verbessern.

Die Bandbreite der Materialien, die für verschiedene 3D-Druckverfahren verfügbar sind, macht den 3D-Druck zu einer noch leistungsstärkeren und vielseitigeren Lösung zur Herstellung von Halterungen und Vorrichtungen für die Zerspanung. Beispielsweise müssen 3D-gedruckte Schweißvorrichtungen hitzebeständig sein. Bestimmte Materialien für die Stereolithographie (SLA), wie High Temp Resin oder Rigid 10K Resin, bieten eine erschwingliche, auf Abruf verfügbare, schnelle Alternative zu Schweißvorrichtungen aus Metall. 3D-Drucke aus Nylon, wie Nylon 12 Powder oder Nylon 11 Powder für die SLS-Drucker von Formlabs, eignen sich hervorragend für Bearbeitungsvorrichtungen wie Spannfutter, die sowohl Haltbarkeit als auch Steifigkeit erfordern, um Werkstücke während eines Drehprozesses mit hoher Geschwindigkeit fest in Position zu halten.

3D-Druck vs. CNC-Bearbeitung von CNC-Vorrichtungen

Ein Greifarm nimmt das Teil aus der ersten Haltevorrichtung (dunkelgrünes Teil, Mitte) und platziert es in der zweiten Haltevorrichtung, sobald der Bearbeitungsvorgang abgeschlossen ist.

Bei der Entscheidung zwischen 3D-Druck oder CNC-Bearbeitung zur Herstellung von Vorrichtungen sind in erster Linie die Materialeigenschaften, der Grad der Komplexität des Teils und die Durchlaufzeit zu berücksichtigen.

Was die Materialeigenschaften angeht, erfordern Halterungen und Vorrichtungen für die Zerspanung oft lediglich ein gewisses Maß an Festigkeit und Haltbarkeit. Die meisten branchenüblichen Kunststoffe, wie Nylon, sind ausreichend. Einige Situationen können natürlich spezifische Materialeigenschaften verlangen, wie etwa Leitfähigkeit oder Hitzebeständigkeit. Für solche Fälle bieten 3D-Druckverfahren wie Stereolithografie (SLA) die größte Bandbreite an Materialien mit fortgeschrittenen Eigenschaften, die speziell für verschiedene Umgebungen entwickelt wurden.

Sobald ermittelt wurde, welchem Maß an Krafteinwirkung und Reibung die Teile ausgesetzt werden, können Sie die Datenblätter der Druckerhersteller zurate ziehen, um das am besten geeignete Material zu finden. Nach den Erfahrungen von Metallwerkstätten wie The Factory Amsterdam in New York sind mit der Fuse-Serie gedruckte Teile aus Nylon 12 Powder den Hochgeschwindigkeits-CNC-Drehprozessen gewachsen.

| Maximale Zugfestigkeit (MPa) | Elastizitätsmodul (GPa) | Wärmeformbeständigkeitstemperatur bei 0,45 MPa (°C) | Schlagzähigkeit nach Izod (J/m) | |

|---|---|---|---|---|

| Nylon 12 Powder | 42 | 1,45 | 171 | 16 |

| Rigid 10K Resin | 88 | 11 | 238 | 20 |

| Tough 2000 Resin | 46 | 2,2 | 63 | 40 |

| High Temp Resin | 49 | 2,8 | 238 | 17 |

Ein weiterer Gesichtspunkt ist der Grad der Komplexität, den das Teil erfordert. Bestimmte Bearbeitungsvorrichtungen, wie z. B. Spannzangeneinlagen, sind einfach geformt, und der Hersteller der CNC-Drehmaschine stellt häufig selbst Teile aus Stahl bereit. Für Anwendungen, bei denen Teile zu Tausenden oder Hunderttausenden hergestellt werden, haben sich CNC-bearbeitete Vorrichtungen aus Metall zweifellos bewährt. Aber wenn die Halterungen und Vorrichtungen komplexer werden, wie Prüfvorrichtungen für eine Schweißmaschine, die zwischen mehreren Programmen wechseln muss, wird die maschinelle Bearbeitung teurer und komplizierter.

Die wichtigste Überlegung bei der Entscheidung, ob Sie Ihre Zerspanungsvorrichtungen durch 3D-Druck oder Zerspanung herstellen, ist die Zeit: Wie schnell benötigen Sie die Teile? In den meisten Fertigungsszenarien kann eine fehlende Vorrichtung im schlimmsten Fall zum Stillstand der Fertigung führen. Wenn Sie sich für die Zerspanung entscheiden – vor allem, wenn Sie sowohl für die Prototypentwicklung als auch für die Herstellung der endgültigen Vorrichtung Metall verwenden –, erhöhen Sie die Auslastung Ihrer Maschinen, was einen Engpass verursachen kann, der den Gesamtdurchsatz des Unternehmens beeinträchtigt. Beim 3D-Druck von Vorrichtungen für die Zerspanung stehen diese in wenigen Stunden bereit, ohne Ressourcen von anderen Projekten zu beanspruchen.

Welche 3D-Drucktechnologie ist die richtige für Vorrichtungen?

Es gibt nicht die eine ideale 3D-Drucktechnologie für die Herstellung von Bearbeitungsvorrichtungen. Welches Verfahren für den jeweiligen Auftrag das beste ist, hängt von mehreren Faktoren ab, und viele Unternehmen setzen verschiedene Arten von 3D-Druckern ein. Die drei gängigsten Technologien zum 3D-Druck sind Schmelzschichtung (FDM), Stereolithografie (SLA) und selektives Lasersintern (SLS), das auch als Pulverbettfusion bezeichnet wird.

Ziehen Sie bei der Entscheidung, welchen Drucker Sie für den 3D-Druck Ihrer Halterungen und Vorrichtungen für das Fräsen, die CNC-Bearbeitung, das Bohren oder sonstige Verfahren wählen sollten, die folgenden Aspekte in Betracht.

Gründe für SLS:

Maßgefertigte Spannzangeneinlagen sind notwendig, um Metallteile in jedem Fertigungszyklus sicher in der Spindel zu halten.

SLS-3D-Druck eignet sich hervorragend für die Herstellung kleiner Teile wie dieser Spannzangeneinlagen – Verbrauchsmaterialien, die dennoch die Fertigung von 3000 bis 4000 Teilen überstehen und den Radialkräften standhalten müssen, die von der mit 3000 U/min rotierenden Drehmaschine generiert werden.

- Starke, haltbare, hochbelastbare Werkzeuge: Teile, die hoher Krafteinwirkung und wiederholter Belastung standhalten müssen, wie z. B. stoßfeste Vorrichtungen für die Zerspanung.

-

Vielseitige, chemikalienbeständige und umweltstabile Materialien: Nylon 12 Powder ist die erste Wahl für den 3D-Druck für allgemeine Zwecke. 3D-gedruckte Teile aus Nylon nehmen nur wenig Feuchtigkeit auf und sind resistent gegen Licht, Hitze und Chemikalien. Dies ist besonders wichtig für Zerspanungswerkzeuge, da diese Kühllösungsmitteln ausgesetzt sind. Formlabs empfiehlt Nylon 12 Powder als Standardmaterial. Für spezifischere Anwendungsfälle ziehen Sie bitte den SLS-Materialkatalog zurate.

-

Komplexes Design und leichte Teile: Der SLS-Druck verzichtet auf Stützstrukturen und bietet mehr Designfreiheit beim Erstellen komplizierter oder hohler Geometrien. Dies ermöglicht Designs mit Gitterstrukturen, die den Materialverbrauch reduzieren, aber gleichzeitig die Festigkeit erhalten – hervorragend für große, leichte Haltevorrichtungen, die in der Blechumformung oder als Ersatzteile für Maschinen eingesetzt werden.

-

Hoher Durchsatz: SLS ist ideal für die Fertigung mittlerer Volumen. Da keine Stützstrukturen vorhanden sind, können die Teile im Fertigungsvolumen übereinander gestapelt werden und die Nachbearbeitungszeit verkürzt sich. Die Konstruktionskammer von Formlabs' Fuse 1+ 30W ermöglicht die Verschachtelung von Teilen im gesamten Fertigungsvolumen, was den Durchsatz maximiert und die Effizienz erhöht. Der Fuse Sift und Fuse Blast von Formlabs vereinfachen die Pulverrückgewinnung und automatisieren die Reinigung und Fertigstellung von Teilen.

Gründe für SLA:

Diese 3D-gedruckten Drehvorrichtungen, gedruckt mit einer älteren Version von Formlabs' Tough 2000 Resin, sind fest und äußerst präzise. Sie können problemlos an den Standard-Zubringern angebracht werden und erzeugen eine sichere Verbindung mit dem Werkstück.

- Hohe Präzision, feine Details und glatte Oberflächen: Anwendungen wie Positioniervorrichtungen für die Zerspanung, Haltevorrichtungen, Messvorrichtungen oder ergonomische Halterungen. Merkmale wie z. B. maßgefertigte Griffe für höheren Komfort sind leicht zu integrieren.

-

Große Bandbreite an Materialeigenschaften mit einfachem Wechsel zwischen Kunstharzen: Erstellen Sie Produktionswerkzeuge mit unterschiedlichen Spezifikationen, etwa elastische, ESD-sichere oder flammhemmende Teile, um spezialisierte Anwendungen zu ermöglichen. Rigid 10K Resin wird in der Metallverarbeitung häufig verwendet, insbesondere für Schweißvorrichtungen; es ist ein starrer und temperaturbeständiger Werkstoff mit einer Wärmeformbeständigkeitstemperatur (HDT) von 218 °C bei 0,45 MPa und einem Elastizitätsmodul von 10 000 MPa.

-

Schnelle Kleinserienfertigung dank eines zugänglichen Ecosystems: Formlabs' SLA-Ecosystem ist erschwinglich, erfordert nur minimale Ausrüstung und kann reibungslos in jeden Produktionsprozess integriert werden. Mit dem Form 4 und Form 4L gelangen Sie in weniger als ein paar Stunden vom Entwurf zum gebrauchsfertigen Teil.

Gründe für FDM:

- Schnelle Prototypenentwicklung: FDM-3D-Drucker eignen sich hervorragend für die schnelle Herstellung von Modellen, die für schnelle Passungsprüfungen herhalten können, bevor zu einer anderen Lösung übergegangen wird.

-

Erschwingliche Teile: FDM-3D-Drucker für den Desktop gehören zu den bekanntesten und erschwinglichsten 3D-Druckern auf dem Markt. Sie bieten preiswerte Materialien, die problemlos von Drittanbietern bezogen werden können.

-

Mehrköpfige Teams oder Neueinsteiger: FDM ist die am weitesten verbreitete Art des 3D-Drucks, und die Vertrautheit mit den Druckern kann den Fertigungsprozess für neue Teammitglieder einfacher machen.

-

Vertraute Materialien: FDM-3D-Drucker verwenden Materialien wie ABS und PETG, die in der Branche größtenteils bekannt sind.

Herstellung individueller Halterungen und Vorrichtungen mit 3D-Druck

3D-Druck eignet sich hervorragend für die Fertigung individueller Teile oder kleiner Stückzahlen. Mit CAD-Programmen lassen sich optimierte Konstruktionen wie CNC-Vorrichtungen oder Spannvorrichtungen erstellen, die sowohl auf das Werkstück als auch auf die Maschine genau abgestimmt sind. Der 3D-Druck erlaubt die Fertigung von Überhängen, Gitterstrukturen oder anderen geometrischen Merkmalen, die mit spanender Bearbeitung schwer umsetzbar, aber in Bezug auf Material und Gewicht effizienter sind. Damit bietet der 3D-Druck eine Kombination aus Festigkeit und Effizienz, die in vielen Situationen die zusätzliche Festigkeit aufwiegt, die mit Halterungen und Vorrichtungen aus Metall erreichbar wäre. Um optimierte Bearbeitungsvorrichtungen zu erstellen, z. B. Vorrichtungen zum Fräsen, Drehen, Schleifen oder Bohren, gibt es einige vereinfachte Schritte, um das Beste aus Ihrem Drucker und Ihrem Material herauszuholen.

Die mit SLS-3D-Druck hergestellten Spannzangen müssen maßgenau und hochpräzise sein, damit sie nahtlos aneinander passen und sich in die Spindel integrieren lassen. Jede Abweichung kann zu Problemen beim Drehprozess führen.

Die Produktionswerkzeuge sind ständig in Kontakt mit den Kühlmitteln in der Drehmaschine. Dabei handelt es sich um ein halbsynthetisches Öl, das auf viele Kunststoffe aggressiv wirkt und FDM-Materialien löst. Nylon 12 Powder ist chemikalienbeständig und weist keinen Verschleiß auf.

Bestehende Werkzeugdesigns mit Reverse Engineering digitalisieren: Überführen Sie Werkzeuge in ein digitales Inventar oder ermitteln Sie den Werkzeugbedarf und entwerfen Sie neue Modelldateien. Bei der Konstruktion von Halterungen und Vorrichtungen mit 3D-Druck gibt es einige wichtige Designüberlegungen, die sich von denen herkömmlicher zerspanter Metallwerkzeuge unterscheiden, was die Umsetzung einzigartiger Merkmale ermöglicht, die nur mit additiver Fertigung erreicht werden können.

Komplexe Geometrien ausnutzen: Verwenden Sie 3D-Druck, um komplizierte interne Strukturen wie Kanäle, Hinterschnitte und Hohlräume zu erstellen, die sich durch Zerspanung von Metall nur schwer umsetzen lassen. SLA eignet sich am besten für feine Details und glatte Oberflächen, während SLS sich hervorragend für robuste, komplexe Formen eignet, die mechanischer Belastung standhalten.

Für leichte Strukturen optimieren: Nutzen Sie die Vorteile von SLS, um leichte Haltevorrichtungen mit Gitter- oder Wabenstrukturen zu erstellen. Diese reduzieren das Gewicht, ohne die Festigkeit zu beeinträchtigen, was bei traditionell hergestellten massiven Metallteilen schwer zu erreichen ist.

Designs mit präziser Wandstärke erstellen: SLA ermöglicht präzise, komplizierte Designs mit Wandstärken von etwa 2–3 mm. SLA erreicht zwar keine dünneren Teile als Metallzerspanung, ermöglicht aber komplexere Formen und glattere Oberflächen ohne zusätzliche Bearbeitung, was die Leistung verbessern und die Kosten senken kann.

Mehrere Funktionalitäten integrieren: 3D-Druck ermöglicht die Integration von Merkmalen wie Klammern, Positionierern und Schablonen in ein einziges Teil. Dies vereinfacht das Design und reduziert den Bedarf zur Montage mehrerer Bauteile.

Glatte Abrundungen für mehr Festigkeit einfügen: Verwenden Sie SLA, um glatte Abrundungen (Radien von 1–2 mm) an Belastungspunkten anzubringen, wodurch das Risiko von Rissen und Belastungskonzentrationen vermindert wird. Abrundungen sind in zerspantem Metall zwar ebenfalls möglich, doch der 3D-Druck ermöglicht effizientere, belastungsresistentere Designs mit weniger Fertigungsschritten.

Ergonomie verbessern: Fügen Sie ergonomische Merkmale wie maßgefertigte Griffe oder konturierte Kanten direkt in Ihre SLA-Designs ein. Diese Details verbessern die Nutzererfahrung und sind einfacher und kostengünstiger umzusetzen als bei herkömmlichen zerspanten Metallwerkzeugen.

Für Modularität und Individualisierung entwerfen: Verwenden Sie SLS, um modulare Halterungen und Vorrichtungen zu erstellen, die leicht angepasst oder aktualisiert werden können. Diese Flexibilität ermöglicht ein schnelleres Anpassen und Ersetzen im Vergleich zu Metallwerkzeugen, die komplett neu gefertigt werden müssen, sodass Zeit und Kosten gespart werden.

Mit einteiligen Designs Montage vermeiden: Konsolidieren Sie komplexe Baugruppen in einem einzigen 3D-Druckteil, minimieren Sie die Montagezeit und verringern Sie das Risiko von Fluchtungsfehlern. SLA und SLS können Arbeitsabläufe in der Fertigung optimieren, da im Vergleich zu mehrteiligen Vorrichtungen aus Metall weniger Teile zu verwalten und auszurichten sind.

Zusätzliche Fertigstellungsschritte in Betracht ziehen: Die Leitfäden zur Nachbearbeitung von 3D-Drucken variieren je nach Anwendung. Bei Halterungen und Vorrichtungen für die Zerspanung kann eine grundlegende Nachbearbeitung ausreichen – lackierte, galvanisierte, beschichtete oder extrem glatte Teile sind nicht erforderlich. SLA-3D-gedruckte CNC-Vorrichtungen sollten Sie waschen, trocknen und die Stützstrukturen entfernen. Bei SLS-3D-gedruckten Vorrichtungen ist Entfernen überschüssigen Pulvers und Sandstrahlen erforderlich. Bei FDM-3D-Druckteilen werden die Stützstrukturen abgelöst und die Teile geschliffen.

SLA- und SLS-3D-Druck: Leistungsstarke, effiziente Lösungen für Bearbeitungsvorrichtungen

Die Formlabs-Drucker Fuse 1+ 30W, Form 4L und Form 4 sind die idealen Werkzeuge für die Herstellung von Halterungen und Vorrichtungen für die Zerspanung.

Die richtigen Vorrichtungen für die Zerspanung sind für den Erfolg einer Metallwerkstatt entscheidend. Sie bilden die Brücke zwischen den massenproduzierten Maschinen zum Fräsen, Drehen, Schweißen, Schneiden, Bohren usw. und dem einzigartigen Produkt, das der Hersteller produziert.

3D-Druck bietet eine Alternative zu den konventionellen Herstellungsmethoden für diese Bearbeitungsvorrichtungen. Die Bandbreite der verfügbaren Materialien und Technologien, die Geschwindigkeit und Effizienz der Drucker selbst sowie der Grad der Individualisierung, den sie ermöglichen, sind Gründe für Hersteller, in den betriebsinternen 3D-Druck einzusteigen. 3D-Drucker können die Arbeitsbelastung von Zerspanungsmechaniker*innen reduzieren und gleichzeitig die Effizienz ihrer Prozesse und sogar das Endprodukt verbessern.

Um Halterungen und Vorrichtungen für das Drehen, Fräsen oder jede andere Art von Zerspanung herzustellen, sollten Sie zunächst ihre spezifischen Anforderungen klären: Materialtyp, mechanische Eigenschaften, potenzielle Effizienzgewinne und das erforderliche Bauvolumen. Das Vertriebsteam von Formlabs hilft Ihnen gern bei der Entscheidung, ob ein SLA- oder SLS-Drucker die beste Wahl für Sie ist. Um mehr zu erfahren, fordern Sie einen kostenlosen Probedruck an oder setzen Sie sich mit unserem Team in Verbindung, um Ihre eigene Datei kostenlos als Probeteil drucken zu lassen.