3D-Druck von Gewinden und Nutzung von Gewindeeinsätzen in 3D-gedruckten Teilen (mit Video)

Es gibt zahlreiche Wege zum Einsetzen von Schrauben in 3D-gedruckten Teilen, wie etwa Gewindeeinsätze, gebohrte oder sogar 3D-gedruckte Schraubgewinde.

Schrauben gehören zu den gängigsten Verbindungselementen für jegliche Materialien. Aber lassen sich in 3D-gedruckten Teilen handelsübliche Schrauben verwenden? Die Antwort lautet ganz klar Ja, sowohl für Teile, die mit Stereolithografie (SLA) gedruckt wurden, als auch beim selektiven Lasersintern (SLS).

In diesem Beitrag untersuchen wir verschiedene Methoden, Metallschrauben in 3D-Druckteilen zu verwenden, und geben Tipps dazu, wie Sie Schraubgewinde direkt in Ihr 3D-Design implementieren.

Sehen Sie sich unser Video an, in dem wir alles über 3D-gedruckte Gewinde und Gewindeeinsätze in 3D-Druckteilen erklären.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Designoptionen für 3D-gedruckte Schraubgewinde

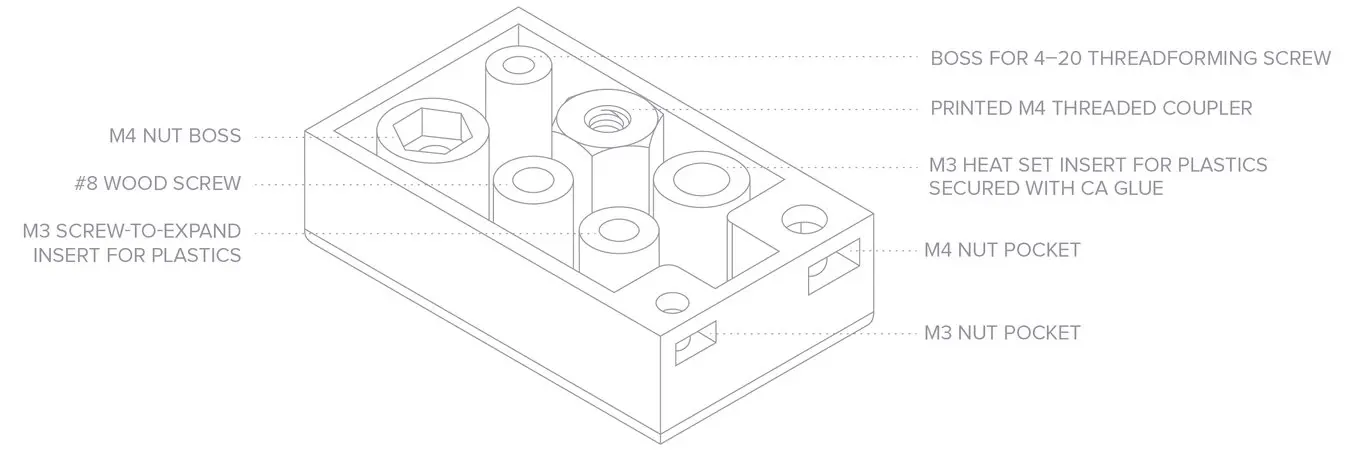

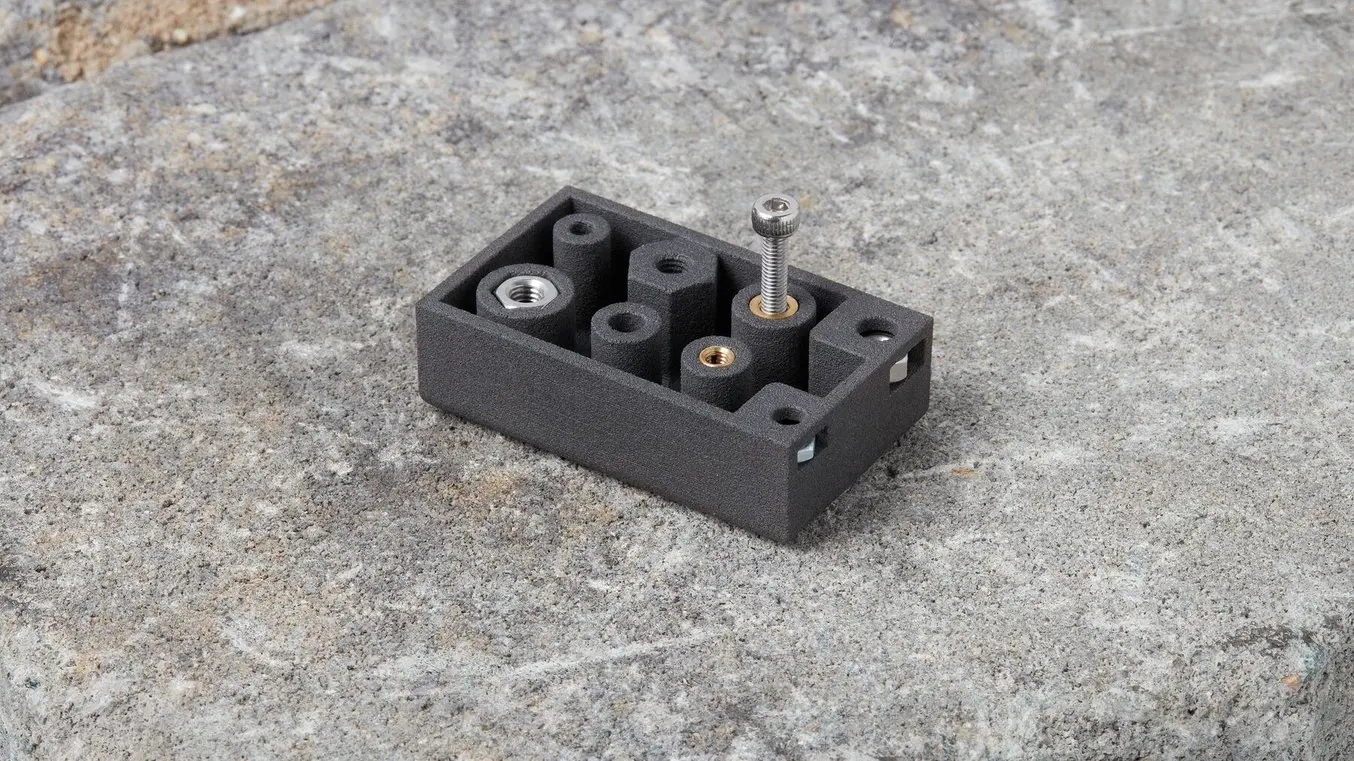

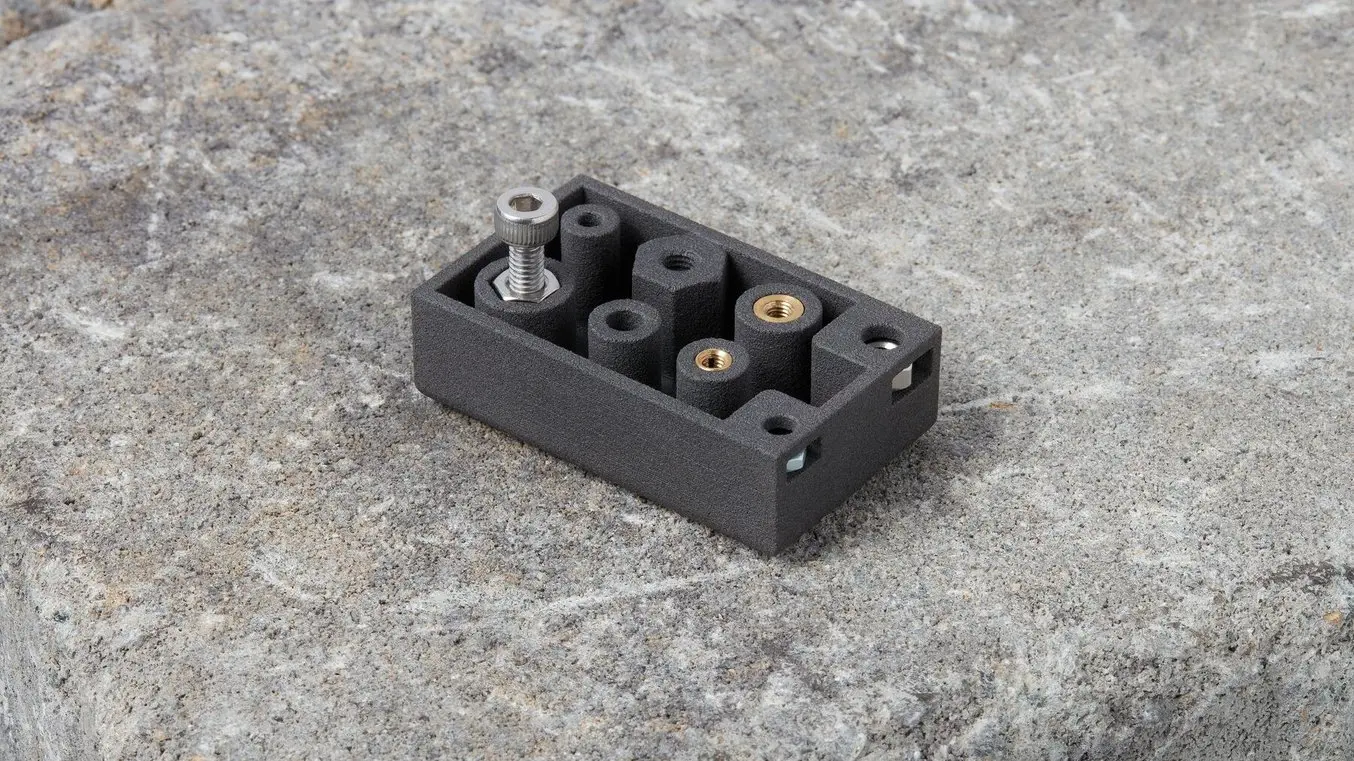

Werfen wir einen Blick auf die verschiedenen Designoption für 3D-gedruckte Schraubgewinde, die wir bei Formlabs über die Jahre anhand der Rückmeldungen unserer Kunden zusammengestellt haben. Wir haben dafür ein Testteil entworfen, dass alle dieser Methoden gleichzeitig darstellt.

Wir haben die verschiedenen Optionen nach der Art der Verbindung gruppiert, mit einer Auflistung der Vor- und Nachteile jeder Option für verschiedene Anwendungsfälle.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck, der mit einem industriellen SLA- oder SLS-3D-Drucker von Formlabs gedruckt wurde, an Ihren Arbeitsplatz.

Metallschrauben in Metallgewinden

In diesem Abschnitt gehen wir auf drei Möglichkeiten ein, Gewindeeinsätze und Muttern in fertige 3D-Drucke einzufügen, um so eine feste und langlebige Verbindung zu erhalten, die mehreren Durchgängen der Montage und Demontage standhält.

Expandierende Gewindeeinsätze

Vorteile

-

Sehr guter Halt in 3D-gedruckten Teilen

-

Metallgewinde sind fest und verschleißbeständig

-

Mit einfacher Presspassung einsetzbar

Nachteile

-

Gewindeeinsätze können sich bei höheren Temperaturen lösen

Expandierende Gewindeeinsätze sind zylindrisch mit leichter Verjüngung und Rändelung auf der Außenseite. Fügen Sie dem Design einen Schraubdom hinzu, dessen Tiefe und Durchmesser auf den Abmessungen des Gewindeeinsatzes für das Teil beruhen. Gehen Sie beim Druck und bei der Nachbearbeitung wie üblich vor, mit den gewöhnlichen Nachbearbeitungsschritten für SLA und SLS. Stellen Sie sicher, dass kein überschüssiges Material im Hohlraum verbleibt, und fügen Sie den Gewindeeinsatz mittels Presspassung ein. Beim Eindrehen einer Schraube werden die Rändel auf der äußeren Oberfläche in das umgebende Druckmaterial gedrückt, wodurch ein fester Reibschluss entsteht.

Tipp für die Verwendung expandierender Gewindeeinsätze in durch SLA-3D-Druck hergestellten Druckteilen: Waschen Sie das Teil wie üblich, fügen Sie den Gewindeeinsatz ein, drehen Sie die Schraube ein und härten Sie das Teil mitsamt Schraube nach. Indem Sie die Nachhärtung erst als Letztes durchführen, verringern Sie das Risiko, dass das Material durch die Expandierung des Gewindeeinsatzes reißt oder bricht.

Gewindeeinsätze zum Warmeinbetten

Vorteile

-

Bester Halt in 3D-gedruckten Teilen

-

Metallgewinde sind fest und verschleißbeständig

Nachteile

-

Für thermoplastische (SLS-)Teile: Lötkolben und Abkühlzeit erforderlich

-

Für duroplastische (SLA-)Teile: Klebstoff und Aushärtezeit erforderlich

Gewindeeinsätze zum Warmeinbetten werden mithilfe eines Lötkolbens mit passender Installationsspitze in Thermoplasten montiert. In Duroplasten wie SLA-Druckteilen können Sie auch mittels Klebstoff eingefügt werden.

Für die Installation in thermoplastischen Teilen, wie z. B. aus SLS-Pulvern gefertigten Druckteilen, befolgen Sie bitte die Montageanweisungen des jeweiligen Gewindeeinsatzes. Typischerweise wird hierfür ein Lötkolben mit oder ohne Aufsatz verwendet, um den Gewindeeinsatz aufzuheizen, welcher die Hitze dann in den umgebenden Kunststoff weiterleitet. Der Kunststoff wird weich und der Gewindeeinsatz kann vorsichtig in das Druckteil eingebettet werden, indem Druck auf den Lötkolben angewendet wird. Planen Sie ausreichend Zeit zum Abkühlen und Verfestigen des Materials ein, bevor Sie eine Schraube einsetzen.

Um derartige Gewindeeinsätze in Duroplasten wie Druckteilen aus SLA-Kunstharzen zu verwenden, kann der Einsatz mithilfe von Klebstoff befestigt werden. Im Gegensatz zur üblichen Montage müssen Sie hierbei sicherstellen, dass der Durchmesser des Schraubdoms in Ihrem Design dem größten Durchmesser des Gewindeeinsatzes entspricht. Durch Verwendung einer kleinen Menge Cyanacrylat oder Epoxidharz sorgen Sie dafür, dass der Einsatz nach dem Einbetten stabil bleibt. Lassen Sie ausreichend Zeit zum Trocknen des Klebstoffs, bevor Sie eine Schraube einsetzen.

Hinweis: Im SLS-Druckteil, das in diesem Beitrag abgebildet ist, hat der Schraubdom die für eine Presspassung geeignete Größe, wie wir es für Duroplaste empfehlen. Mit einem Tropfen Klebstoff oder Epoxidharz funktioniert diese Methode auch bei Thermoplasten, allerdings entsteht kein so fester Sitz wie bei einer echten Warmeinbettung.

Obwohl sie zum Löten oder Kleben einen zusätzlichen Arbeitsschritt erfordern, bieten Gewindeeinsätze zum Warmeinbetten sowohl bei SLS- als auch SLA-Teilen eine sicherere Passung und höhere Festigkeit als expandierende Gewindeeinsätze. Beide Methoden eignen sich hervorragend, um den Sitz sicherer und fester zu machen als bei expandierenden Gewindeeinsätzen, selbst wenn die zusätzlichen Arbeitsschritte und Hilfsmittel einen Nachteil bedeuten.

Ins Design integrierte Muttern

Vorteile

-

Sehr guter Halt in 3D-gedruckten Teilen

-

Metallgewinde sind fest und verschleißbeständig

Nachteile

-

Senkung oder Schraubdom muss ins Design integriert werden und nach dem Druck zugänglich sein

-

Je nach Geometrie sind evtl. Klebstoff oder Aushärtung erforderlich

Eine Senkung oder einen Schraubdom ins Design des Teils einzufügen, worin eine Mutter fest eingesetzt werden kann, ist eine andere Methode, um eine Schraubverbindung mit direktem Metallkontakt zu erhalten. Hierfür können sechseckige oder quadratische Muttern benutzt werden oder sogar Sicherungsmuttern eingefügt werden. Für diese Methode gibt es zahlreiche Designvarianten. Wichtig ist nur, dass die Senkung oder der Schraubdom leicht zugänglich ist (sich also nicht auf einer Innenfläche befindet), sodass die Mutter montiert werden kann. Für einen festeren Sitz kann ein Tropfen Cyanacrylat (CA) benutzt werden, um die Mutter zu fixieren.

Designoptimierung für funktionale 3D-gedruckte Bauteile

Stereolithografie-3D-Drucker (SLA) wie der Form 3+ von Formlabs haben eine hohe Genauigkeit und Präzision und bieten zudem eine breite Palette an technischen Kunstharzen. Laden Sie unser Whitepaper herunter, um die empfohlenen Designtoleranzen einzusehen.

Metallschrauben in 3D-gedruckten Teilen

Im Hinblick auf Schnelligkeit und Einfachheit empfiehlt es sich möglicherweise, auf Gewindeeinsätze und Muttern zu verzichten und direkt in das 3D-gedruckte Teil zu schrauben. Sowohl beim Gewindebohren als auch bei der Verwendung von selbstschneidenden Schrauben lassen sich handelsübliche, für Kunststoff geeignete Metallwaren gut auf 3D-gedruckten Materialien wie Kunstharz und thermoplastischen Pulvern nutzen.

Gewindebohren in 3D-gedruckten Teilen

Vorteile

-

Guter Halt in 3D-gedruckten Teilen

-

Leicht und schnell auszuführen

Nachteile

-

Hält Montage und Demontage nicht so gut stand wie Metall

-

Kann bei Teilen mit vielen Vertiefungen zusätzliche Arbeitszeit verursachen

Mit einem Gewindebohrer lassen sich Schraubgewinde schnell und kostengünstig in 3D-gedruckte Teile einfügen. Es sind keine zusätzlichen Schritte beim Design nötig und die meisten Werkstätten, die mit Kunststoff arbeiten, sollten bereits über das nötige Gerät verfügen.

Gewindefurchende oder selbstschneidende Schrauben

Vorteile

-

Guter Halt in 3D-gedruckten Teilen

-

Sehr einfach und schnell auszuführen

Nachteile

-

Hält Montage und Demontage nicht so gut stand wie Metall

Selbstschneidende oder auch gewindefurchende Schrauben können in Vertiefungen eingedreht werden, ohne dass das Teil hierfür vorbereitet werden muss. Befolgen Sie die Anweisungen des Herstellers zur Bestimmung der Schraubdomabmessungen.

Es wird empfohlen, derartige Schrauben in duktilen Materialien oder Materialien mit hoher Dehnungsfestigkeit zu verwenden. Sowohl Nylon 11 Powder als auch Nylon 12 Powder von Formlabs sind hierfür geeignet, wie auch die Kunstharze der SLA-Materialfamilie Tough und Durable. Spröde Materialien oder Materialien mit geringer Dehnung (wie z. B. die SLA-Materialfamilie Rigid von Formlabs) können reißen oder brechen, wenn selbstschneidende Schrauben darin eingesetzt werden. Bei der Verwendung dieser Materialien sollte deshalb eine Schutzbrille verwendet werden.

3D-gedruckte Gewinde

Vorteile

-

Erhebungen und Vertiefungen können individuell entworfen werden

Nachteile

-

Hält Montage und Demontage nicht so gut stand wie Metall

-

Funktioniert nur bei größeren Gewindemaßen

Geometrien mit Gewinde in Ihr Druckteil einzubauen kann eine effiziente Lösung sein, wenn Sie sich an bestimmte Richtlinien halten. Nutzen Sie ausschließlich größere Gewindemaße (mindestens M6 oder größer), reduzieren Sie Spannungen mithilfe von Abrundungen und verwenden Sie Gewindeprofile, die für Kunststoffe geeignet sind. Für kleinere Schrauben sollten die Gewinde individuell angepasst werden, um eine bessere Verbindung zu erzielen. So erhalten Sie zum Beispiel einen besseren Gewindeeingriff sowie ein verbessertes Verschleißverhalten, wenn Sie ein halbkreisförmiges Gewindeprofil (auf Schraube und Mutter) drucken und einen Versatz von 0,1 mm nutzen.

Für diese Methode eignet sich der SLA- und SLS-3D-Druck grundsätzlich besser als FDM, da diese Druckverfahren präziser sind und Teile mit einer glatteren Oberfläche schaffen. Bei Materialien mit besonders geringer Oberflächenreibung, wie z. B. Durable Resin, ist ein merklicher Verschleiß nach mehreren Durchgängen der Montage und Demontage weniger wahrscheinlich.

Wenn Sie Ihr Teil für den Druck vorbereiten, ist es wichtig, auf Oberflächen mit Gewinde möglichst wenig Stützstrukturen anzusetzen, damit die Teile problemlos und ohne zusätzliche Nachbearbeitungsschritte verbunden werden können.

Mehrere Komponenten mit 3D-gedruckten Gewinden und Gewindeeinsätzen verbinden

Es gibt zahlreiche Optionen zur Verbindung mehrerer 3D-gedruckter Komponenten mit Schrauben und Gewindebefestigungen. Vom direkten 3D-Druck eines Gewindes bis hin zur Nutzung handelsüblicher Gewindeeinsätze können Sie jede beliebige der beschriebenen Methoden verwenden, abhängig vom gewählten Material, der erwarteten Anzahl an Montagen und Demontagen, der erforderlichen Festigkeit sowie der Anzahl zusätzlicher Arbeitsschritte, die möglich sind.

Sind Sie neugierig, welches 3D-Druckmaterial für Ihre Anwendung das Richtige ist? Nutzen Sie unsere interaktive Materialhilfe, um das beste 3D-Druckmaterial zu ermitteln, oder fordern Sie ein kostenloses 3D-gedrucktes Probeteil an, um sich selbst von der Qualität zu überzeugen.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.