Quand la neuroscience rencontre la conception : comment Air Up utilise de l'outillage rapide imprimé en 3D pour prototyper des gourdes sûres pour les aliments

La société munichoise air up a lancé une nouvelle tendance en matière de boissons saines en vendant des bouteilles qui aromatisent l'eau en utilisant le principe de la rétro-olfaction.

Deux ans seulement après sa création, air up a célébré le cap du million de clients et a pu se développer pour atteindre aujourd'hui environ 240 employés en mars 2022.

L'impression 3D a joué un rôle clé dans le processus de développement, à la fois pour l'impression directe des prototypes et pour la production d'un outillage rapide destiné au moulage en silicone. Ils ont ainsi pu créer des prototypes sûrs pour les aliments, ce qui a permis à la jeune entreprise d'économiser du temps et de l'argent, et de mettre plus rapidement son produit sur le marché.

Dans cet entretien, Tim Jäger, l'un des cinq fondateurs et actuel directeur technique de la société, parle de l'idée de départ, de la technologie et de la façon dont ils ont utilisé leurs imprimantes 3D stéréolithographiques (SLA) Form 3 et Form 3L pour créer des prototypes fonctionnels détaillés afin de perfectionner leur conception.

Quand la neuroscience rencontre le design

Tim Jäger et sa partenaire fondatrice Lena Jüngst ont voulu créer un produit qui aurait un effet positif à la fois sur la santé et la durabilité pendant leur bachelier en design de produits. Ces deux thèmes jouent un rôle clé dans la société actuelle, ce qui en fait des facteurs de plus en plus importants pour le succès économique des nouveaux produits.

Des maladies comme le diabète, souvent causées par de mauvaises habitudes alimentaires et une trop grande consommation d'alcool, ont particulièrement retenu leur attention. Un facteur clé est souvent la teneur en sucre cachée dans les boissons, dont les consommateurs ne sont pas conscients.

Lors de discussions avec des médecins et des patients, il est également apparu que de nombreuses personnes n'aiment tout simplement pas le goût de l'eau pure et se tournent donc souvent vers des boissons sucrées plus savoureuses, comme les sodas et les jus de fruits.

Avec comme devise « faire d'un mode de vie sain et durable le choix le plus attrayant », M. Jäger et Mme. Jüngst ont voulu trouver un compromis qui rendrait la consommation d'eau plus attrayante pour un plus grand nombre de personnes et les inciterait à en boire davantage.

« Ce que beaucoup de consommateurs ne savent pas, c'est que jusqu'à 80 % de notre goût n'est pas défini par notre bouche ou notre langue, mais par notre nez. C'est-à-dire par l'air que nous expirons lorsque nous dégustons quelque chose », explique M. Jäger.

Le produit air up se compose d'un système de boisson et de dosettes aux arômes variés.

M. Jäger et Mme. Jüngst ont exploité ce phénomène (connu sous le nom de rétro-olfaction) pour mettre au point la technologie de leur nouvelle bouteille d'eau. Grâce aux dosettes d'arômes situées sur l'embout, des bulles d'air aromatisées montent dans la cavité buccale lors de l'ingurgitation, et ils atteignent les récepteurs olfactifs via notre pharynx. Ceux-ci sont responsables de la transmission de l'odeur au cerveau. Comme l'odeur des dosettes provient de la gorge, notre cerveau reconnaît l'odeur mais la perçoit comme un goût.

L'eau pure devient plus attrayante à boire, mais reste saine et exempte de tout sucre ajouté caché.

De plus, selon le sens du goût de l'utilisateur, les dosettes parfumées peuvent aromatiser au moins cinq à sept litres d'eau, ce qui signifie moins de déchets de bouteilles d'eau en plastique jetables PET.

Choisir la bonne méthode pour le prototypage

Pour M. Jäger, l'impression 3D est depuis longtemps un outil essentiel pour concevoir un produit final de manière rapide et rentable.

Après avoir décidé de faire du sujet de leur thèse de licence une réalité, M. Jäger et Mme. Jüngst ont d'abord dû choisir le bon procédé d'impression 3D pour fabriquer les premiers prototypes de la gourde en fonction des exigences qu'ils avaient.

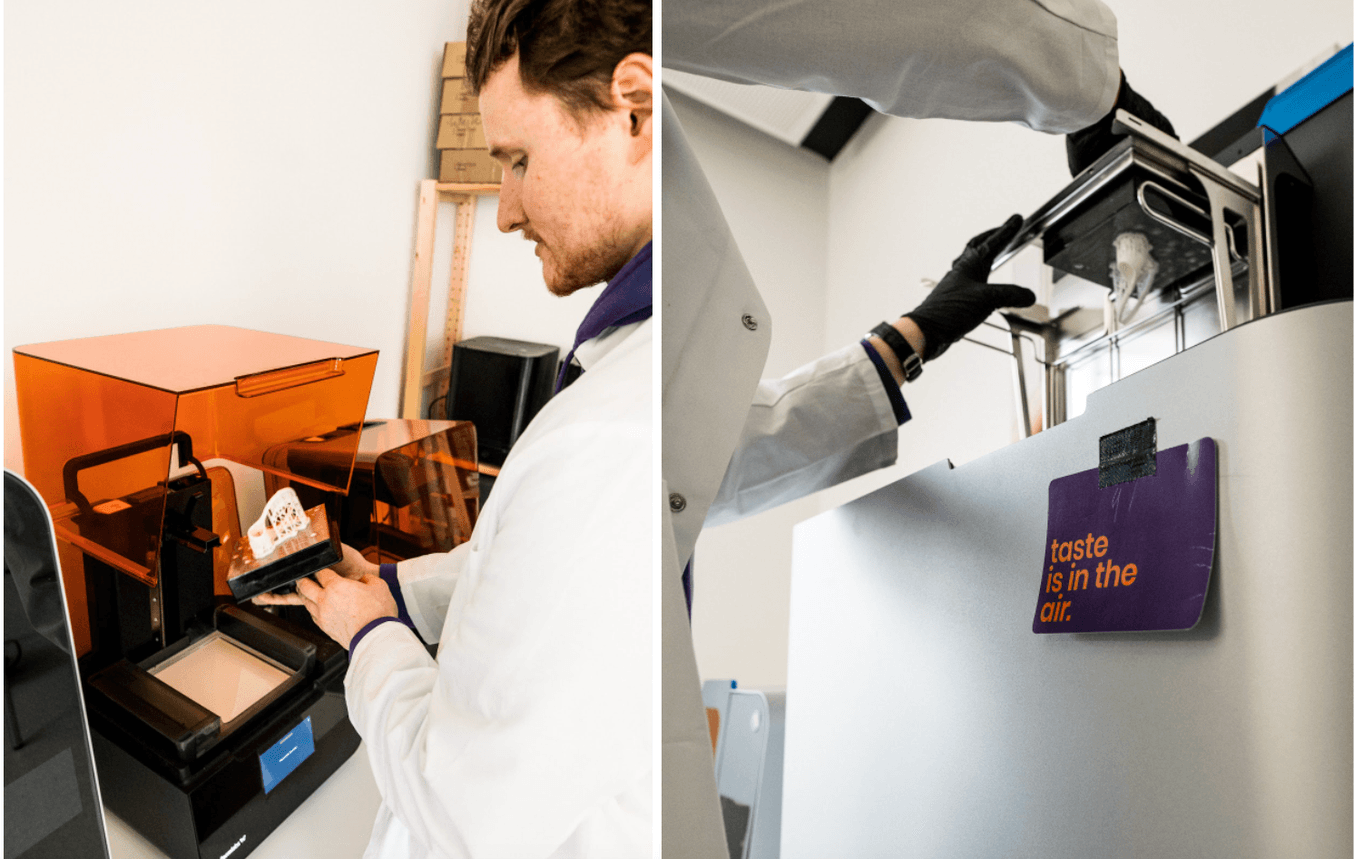

Le laboratoire de prototypage d'air up est équipé d'une imprimante 3D SLA grand format Form 3L et d'imprimantes de bureau Form 3.

Il était avant tout important que les matériaux choisis permettent de fabriquer des pièces étanches.

« Bien sûr, nous avons aussi besoin de pièces hermétiques et sûres pour les aliments. Il est souvent difficile d'imprimer directement en 3D des pièces sûres pour les aliments. En revanche, l'outillage rapide imprimé en 3D permet de créer facilement et rapidement ce genre de pièces », explique M. Jäger.

L'outillage rapide combine l'impression 3D avec des procédés de fabrication traditionnels comme le moulage par injection, le thermoformage ou le coulage de silicone. Cela a permis à M. Jäger et à son équipe de travailler avec du silicone, qui est d'ailleurs le matériau utilisé pour le produit de consommation final. Cela signifie également que les modifications de conception des prototypes peuvent être effectuées de manière flexible, rentable et rapide.

Un prototype en White Resin est lavé avec la Form Wash L après l'impression.

L'équipe fondatrice a travaillé en étroite collaboration avec Beta2Shape, partenaire de Formlabs, qui a mis à profit sa vaste expertise en matière d'impression 3D pour soutenir la jeune équipe en lui fournissant des conseils professionnels et en l'accompagnant dans l'application de la méthode, ce qui a permis d'augmenter considérablement la productivité au cours des premières étapes du processus de développement.

Les fondateurs d'air up ont d'abord acheté une Form 2, puis ont étendu leurs capacités d'impression avec une Form 3 et une Form 3L au cours du processus de développement du produit.

Outre le moulage de silicone pour les embouts complexes, les imprimantes 3D SLA de Formlabs ont également été utilisées pour d'autres pièces, notamment pour produire des prototypes de dosettes et des pailles.

« Le plus grand avantage de l'impression 3D, c'est le temps qu'elle nous a permis d'économiser. J'ai pu effectuer un changement de série complet en 24 heures. »

Tim Jäger

Aujourd'hui, Beta2Shape continue de se développer et d'étendre son expertise en matière d'impression 3D pour de nouveaux projets impliquant l'outillage rapide et le prototypage rapide.

Des prototypes sûrs pour les aliments grâce au moulage en silicone

Pour que les consommateurs puissent profiter du plaisir de donner du goût à leur eau grâce à la rétro-olfaction, il fallait répondre à des exigences particulières pour concevoir l'embout et la dosette d'arôme.

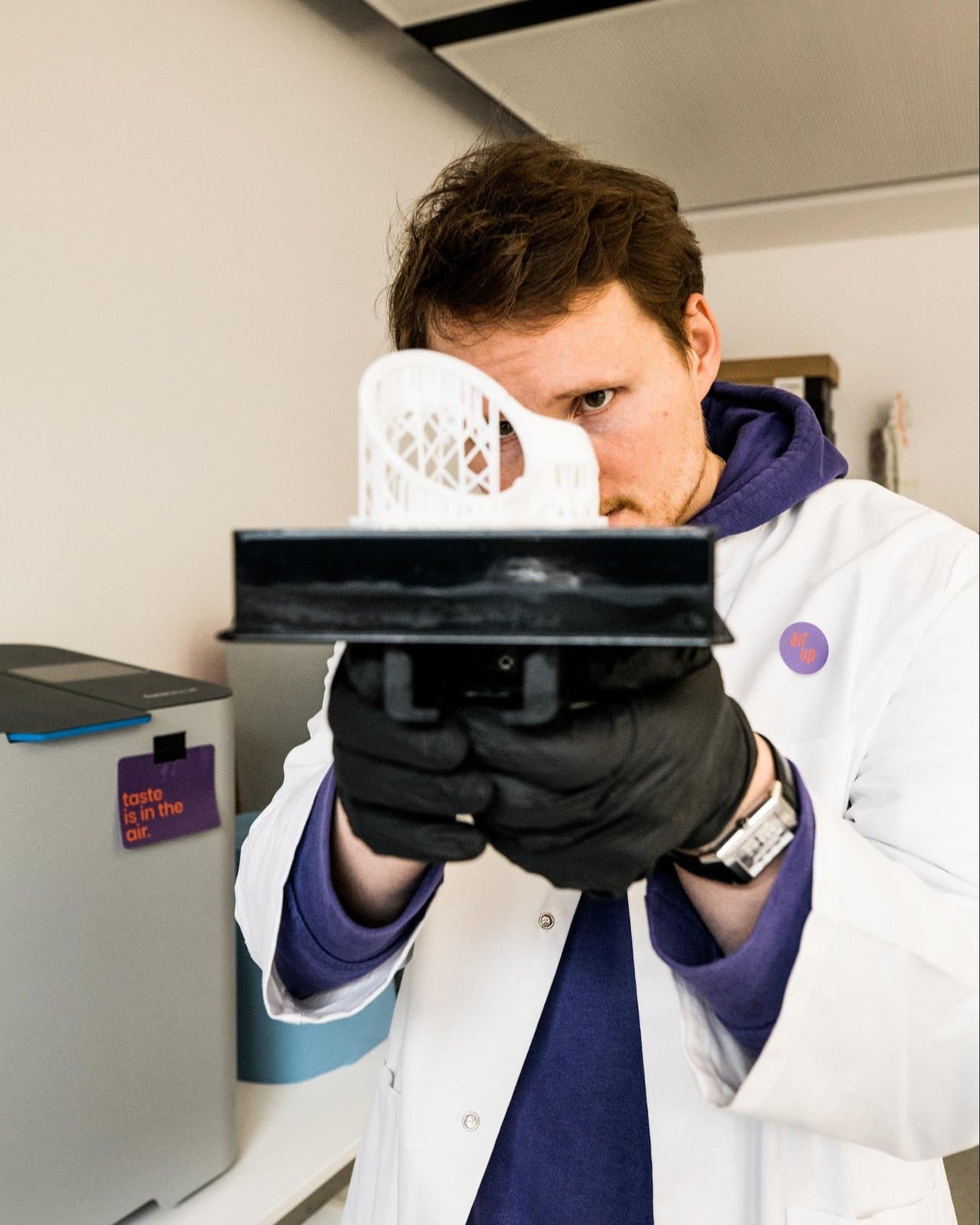

M. Jäger décrit la solution comme suit : « J'ai utilisé l'impression 3D pour créer un moule dans lequel je pouvais ensuite verser du silicone. J'ai essayé des centaines de variations et j'ai toujours pu itérer des prototypes dans un matériau fini authentique. »

Moulage en silicone pour la conception de produits

Ce livre blanc comprend les études de cas des entreprises OXO, Tinta Crayons et Dame Products, qui illustrent trois utilisations différentes du moulage en silicone pour la conception et la fabrication de produits.

Les moules imprimés en 3D et le coulage de silicone ont permis à M. Jäger d'être particulièrement précis, tant au niveau des détails que des dimensions, sans perdre un temps précieux.

« Formlabs a rendu l'outillage rapide possible grâce à sa technologie. Je ne peux tout simplement pas obtenir la précision dont j'ai besoin avec le dépôt de fil fondu (FDM) », explique M. Jäger.

Une pièce prototype imprimée en 3D en White Resin.

air up a surtout utilisé White Resin pour le prototypage, car elle pouvait être utilisée de manière universelle, surtout au début du processus de conception. Les résines biocompatibles et Model Resin de la série des résines dentaires ont également été utilisées de temps à autre pour le prototypage rapide.

Plus de liberté de conception, moins de place pour les machines

« Nous ne voulions pas que nos locaux soient envahis de machines. Le but était avant tout de donner tout le pouvoir au concepteur », a déclaré M. Jäger.

La facilité d'utilisation des imprimantes 3D Formlabs a permis aux concepteurs de produire des prototypes à partir de leurs dessins, de les tester immédiatement et d'apporter des modifications en toute simplicité.

M. Jäger souligne également l'importance des imprimantes 3D dans le processus de conception. « Je pense que l'on sous-estime souvent le fait que le concepteur ne peut vraiment voir ce qu'il est possible de faire qu'une fois qu'il a l'imprimante, car elle lui ouvre un horizon complètement nouveau », a déclaré M. Jäger.

De plus, M. Jäger a établi une comparaison quantitative entre l'outillage rapide fabriqué en interne avec ses imprimantes 3D et les prototypes moulés en silicone par un sous-traitant. Une itération avec de l'outillage rapide prend 24 heures et coûte environ 16 € en matériel. En revanche, l'externalisation du processus a pris quatre semaines et a coûté environ 20 000 €.

« [En utilisant l'outillage rapide imprimé en 3D], nous avons pu éviter énormément d'erreurs et arriver à la version finale pour notre lancement beaucoup plus rapidement. »

Tim Jäger

De l'outillage rapide imprimé en 3D

La Form 3 et la Form 3L ont permis à Air Up de réaliser une grande partie de son processus de développement de produits avec de l'outillage rapide. Les itérations et les tests de prototypes réalisés en interne ont non seulement permis à l'entreprise munichoise d'économiser du temps et de l'argent, mais aussi d'améliorer en permanence la qualité de ses produits.

Outre le formage de silicone utilisé par air up, d'autres méthodes d'outillage rapide comme le thermoformage et le moulage par injection avec des moules imprimés SLA sont également possibles.