Nouvel objectif atteint : 100 000 000 de pièces imprimées avec les imprimantes Formlabs

Formlabs a franchi de nombreuses étapes importantes au cours de ses dix années et demie d'existence, de notre première campagne Kickstarter en 2011 à notre valorisation de 2 milliards de dollars en juillet 2021. Notre mission consiste à élargir l'accès à la fabrication numérique pour que chacun puisse créer sans limites. Force est de constater que nos utilisateurs nous ont pris au mot, car ils fabriquent des pièces de toutes sortes. Grâce à nos imprimantes 3D stéréolithographiques (SLA) et de frittage sélectif par laser (SLS), les clients Formlabs impriment des pièces automobiles finales, des accessoires pour des superproductions hollywoodiennes et des dispositifs médicaux qui sauvent des vies.

Booster la production

Pour fabriquer 100 millions de pièces en dix ans à peine, nos utilisateurs ont certes beaucoup imprimé, mais ils ont surtout pu bénéficier de mises à jour qui leur ont permis d'augmenter leur cadence de production. Nous avons travaillé dur pour améliorer les capacités de production de nos imprimantes : nous avons perfectionné leur répétabilité et leur régularité afin qu'elles puissent fonctionner sans interruption et devenir les outils fiables dont les entreprises ont besoin.

L'un de nos clients a repoussé les limites de la production quand il a lancé un produit avec lequel tous les pays, toutes les communautés et tous les individus sont familiers depuis deux ans : l'écouvillon nasopharyngé COVID-19. Le consortium de santé singapourien National Additive Manufacturing Innovation Cluster (NAMIC) et le partenaire de Formlabs Eye-to-Eye Communications ont collaboré pour produire plus de 30 000 écouvillons nasopharyngés par jour sur leurs imprimantes Form 3 en utilisant Surgical Guide Resin. Maxim Lobovsky, cofondateur et PDG de Formlabs, s'est fait le porte-parole de la communauté de l'impression 3D en déclarant que leurs efforts étaient « un témoignage de l'agilité et des capacités de production que l'impression 3D peut offrir ».

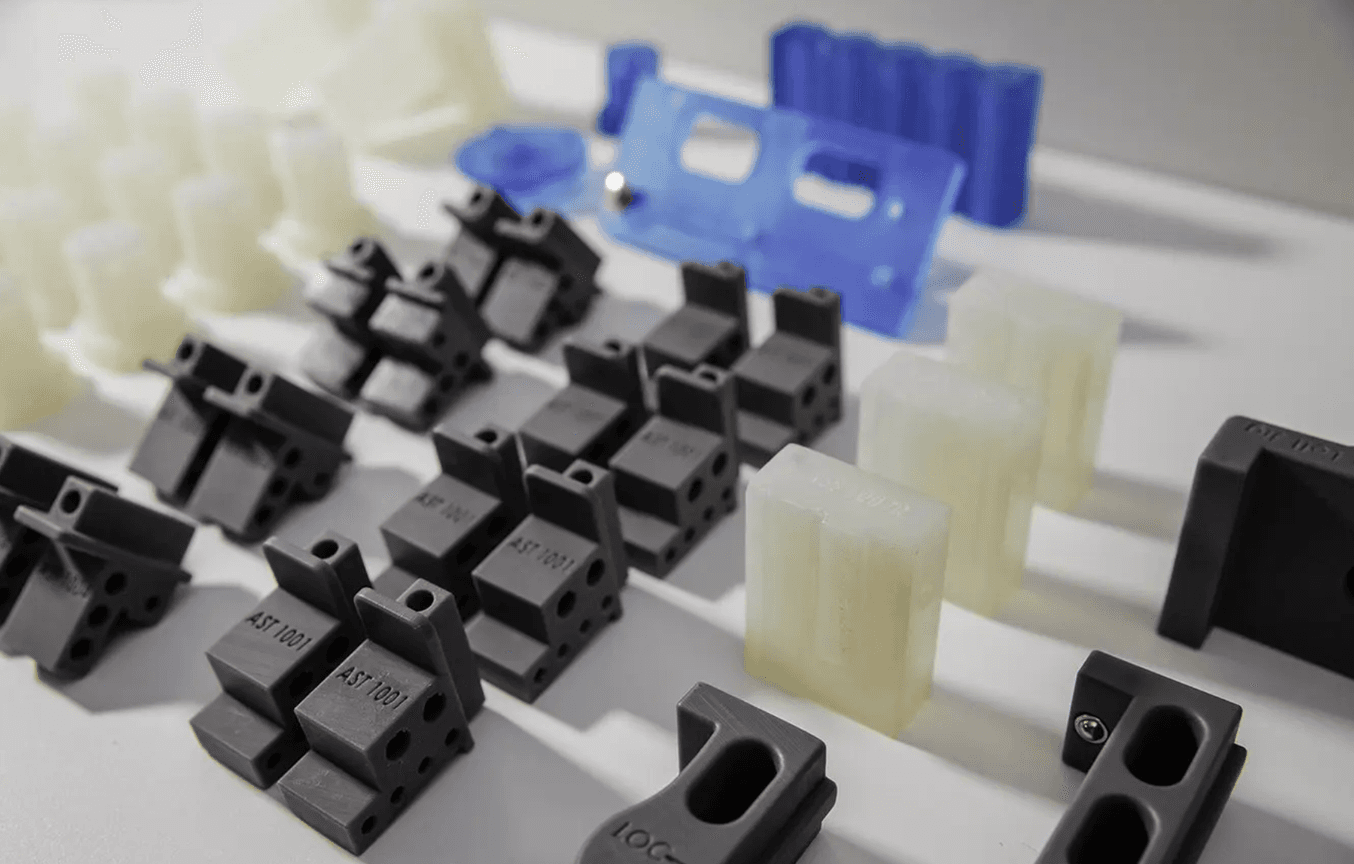

Ashley Furniture, un autre client de Formlabs, utilise toutes les imprimantes Formlabs (la Form 2, la Form 3, la Form 3L et maintenant la Fuse 1) pour maintenir l'efficacité de son processus de fabrication. En imprimant en 3D des gabarits et des fixations, Ashley Furniture a amélioré ses capacités de production sans devoir acheter d'outillage coûteux qui aurait dû être modifié pour chaque ligne de produits ou chaque modèle. La société de fabrication a créé 700 pièces avec les seules imprimantes Form 2. Depuis, elle a étendu sa production en ajoutant une Form 3, une Form 3L et une Fuse 1 sur deux sites de fabrication différents.

Personnalisation

Bien que ce soit la production de masse qui contribue le plus au nombre total de pièces, la personnalisation gagne du terrain dans chaque secteur où la fabrication additive, et en particulier les imprimantes Formlabs, sont utilisées. Il est impossible de parler de personnalisation sans mentionner l'industrie dentaire, et Formlabs s'engage à être un partenaire sur lequel les dentistes, les propriétaires de laboratoires, les techniciens, les orthodontistes, les chirurgiens et les prosthodontistes peuvent compter. Beaucoup ne le savent pas, mais les modèles orthodontiques servant à thermoformer des appareils de maintien ou des plaques occlusales constituent le plus grand volume de pièces imprimées en 3D !

L'intégration d'une technologie de scan et de conception de pointe aux imprimantes et au flux de matériaux Formlabs a permis d'améliorer les normes de soins et donne à chaque patient, clinique et cabinet la possibilité de créer des produits personnalisés. Nos clients ont imprimé des centaines de milliers de dispositifs dentaires, qui incluent des modèles en Grey Resin pour créer des dispositifs orthodontiques thermoformés, des restaurations dentaires avec Permanent Crown Resin, ou même des prothèses avec Denture Base Resin et Denture Teeth Resin. Les laboratoires et les cabinets dentaires ont été parmi les premiers à adopter la technologie 3D et continuent de faire avancer le secteur vers des imprimantes et des matériaux plus rapides et plus précis. Notre Model Resin reformulée promet de rendre les laboratoires et les cabinets encore plus efficaces. Spécifiquement formulée pour nos clients du secteur dentaire, Model Resin produit des pièces précises et uniformes.

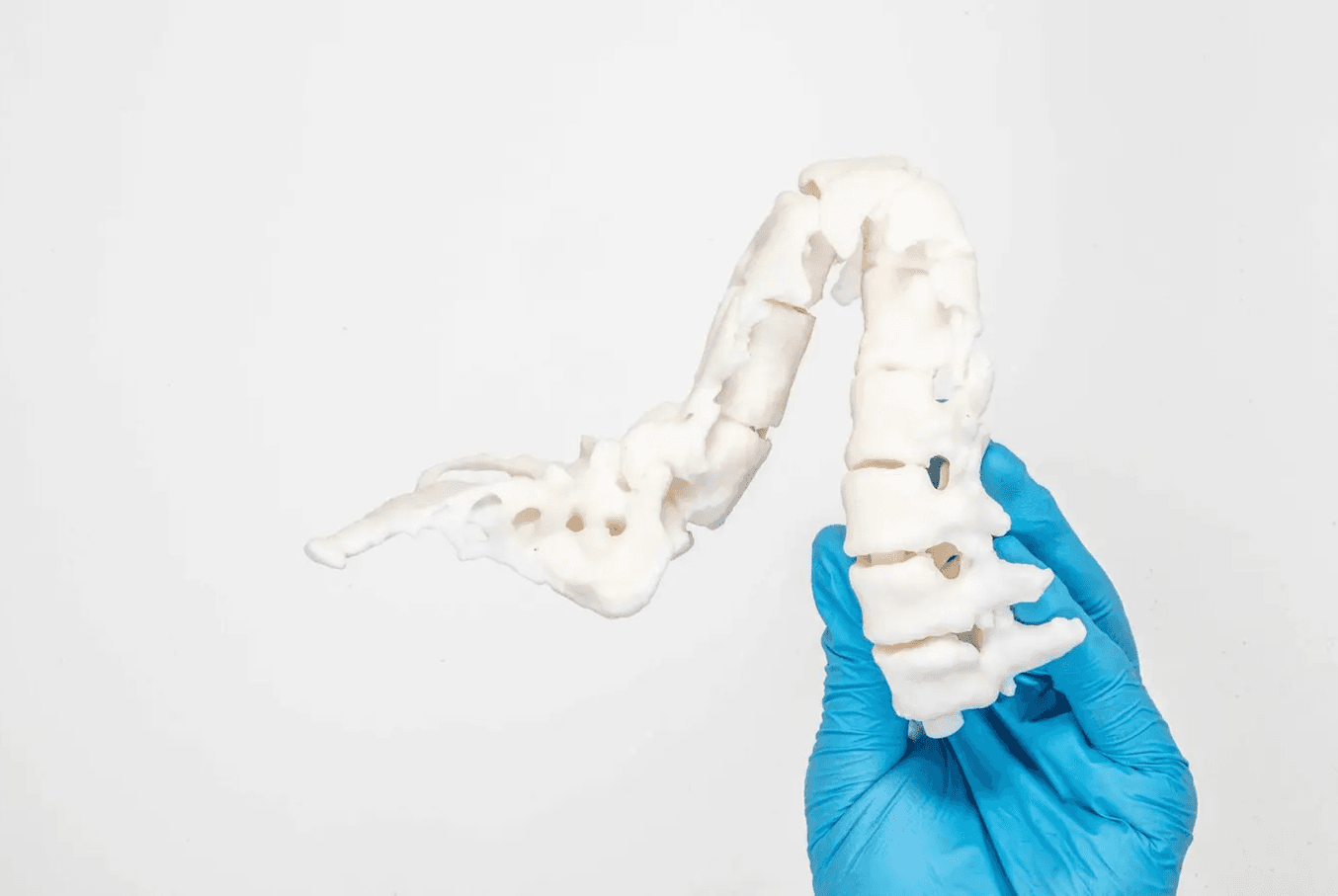

En médecine, les pièces personnalisées ne constituent qu'une fraction des volumes produits (après tout, chacun espère qu'une opération chirurgicale implique le moins d'os possible), mais les modèles chirurgicaux que fabriquent nos clients du secteur des soins avec leurs imprimantes Form 3+ et Form 3L apportent une véritable amélioration au temps d'opération, au rétablissement du patient et aux résultats de l'opération.

Dans certains cas, les pièces personnalisées peuvent également être produites en masse. Notre partenaire Gillette a lancé le projet Razor Maker™, qui permet à ses clients de créer des manches de lames de rasoir personnalisés et d'imprimer des centaines de modèles sur les imprimantes Form 2 avec plusieurs de nos résines. La personnalisation des produits de consommation est assez récente, mais nos partenaires basés à Boston ont tiré parti de la notoriété de leur marque la plus vendue pour attirer l'attention sur les possibilités offertes par l'impression 3D.

Des manches de rasoir imprimés avec les imprimantes Formlabs pour la plateforme Gillette’s Razor Maker™

The Evolution of Formlabs in Entertainment

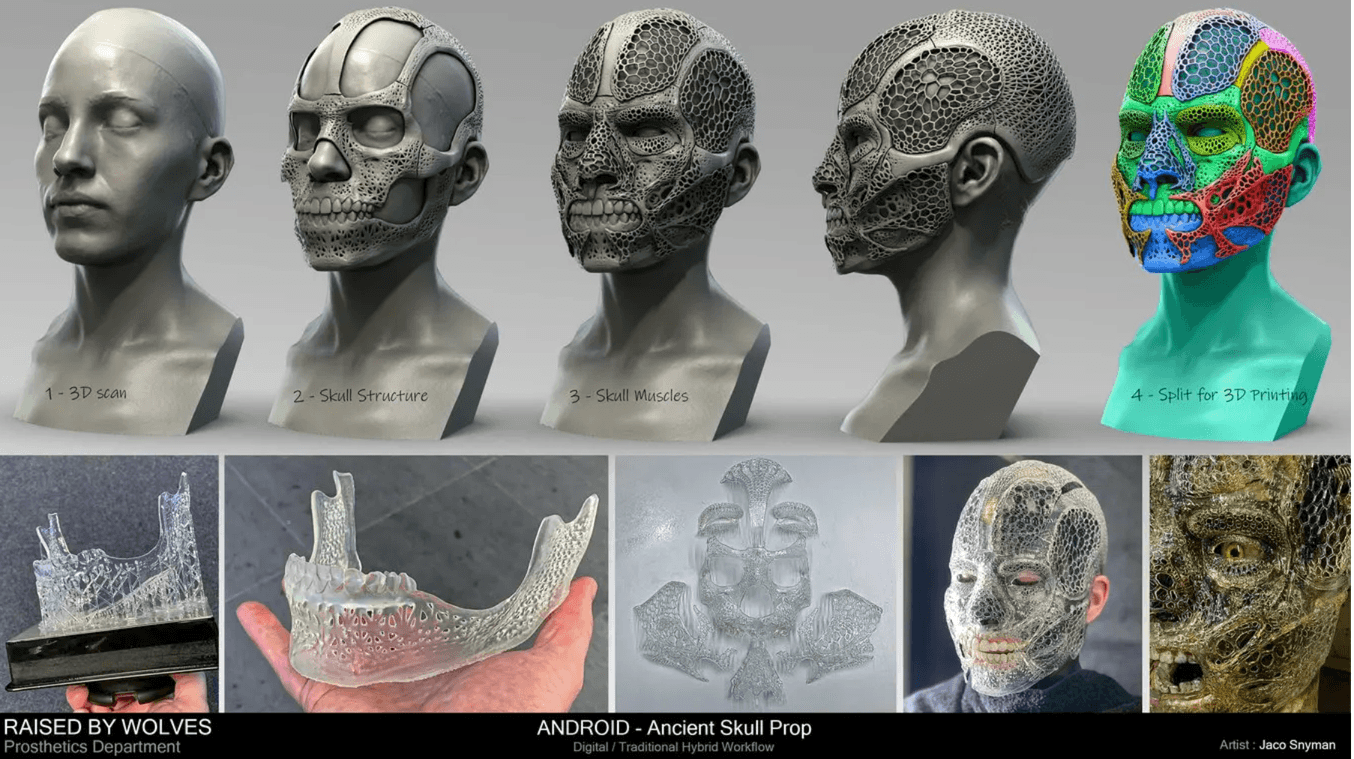

Nous savions dès le départ que la sculpture numérique serait un puissant allié des imprimantes SLA de Formlabs, mais nous ne nous attendions pas aux incroyables projets qui ont vu le jour.

De l'une de nos premières histoires d'utilisateurs en 2013 avec Robert Vignone, concepteur numérique pour Dreamworks, à notre collaboration avec Russell Bobbitt, chef accessoiriste chez Marvel, Formlabs a fait ses preuves à Hollywood et compte bien y rester. Nous travaillons avec des sociétés de production de premier plan telles qu'Aaron Sims Creative, qui imprime des accessoires, des prothèses et des éléments de décor personnalisés, et utilise même nos imprimantes à l'écran. Des séries populaires telles que Raised By Wolves, Stranger Things et Grey's Anatomy montrent toutes des pièces imprimées par Formlabs, des éléments de costumes et même les imprimantes elles-mêmes !

À la recherche de la perfection

Tant au niveau mondial que parmi les clients Formlabs, l'application d'impression 3D la plus courante reste le prototypage rapide. Dès nos débuts il y a plus de dix ans, les concepteurs de produits et les ingénieurs ont compris l'intérêt qu'il y avait à utiliser des imprimantes 3D de qualité industrielle peu encombrantes. Pour obtenir un produit final parfait, il faut des dizaines, voire des centaines d'itérations ; celles-ci ont joué un rôle majeur pour atteindre ce cap des 100 millions.

Le maître joaillier Tariq Riaz crée des œuvres d'art inspirées de l'architecture : il s'appuie sur sa formation d'ingénieur pour créer des bagues fonctionnelles et mobiles comprenant jusqu'à 60 petites pièces. Il fabrique beaucoup de prototypes, et chacune de ces 60 pièces peut être remaniée jusqu'à 20 fois. Bien que ces pièces soient petites, elles doivent s'emboîter parfaitement et s'adapter au mouvement des doigts.

Depuis que Henry Ford a mis au point le processus de la chaîne de montage moderne en 1908, l'industrie automobile a toujours été à la pointe de l'innovation. Cette volonté d'aller toujours plus vite et plus loin ouvre la voie aux nouvelles technologies.

Le fabricant de pièces détachées automobiles Dorman Products prototype des pièces de rechange pour voitures imprimées avec la Form 3 et la Form 3L grand format. Il propose ainsi un catalogue de 180 000 produits ayant chacun son propre processus de prototypage ! Dorman utilise presque toutes les résines de Formlabs et profite de la régularité offerte par la Form 3 pour lancer jusqu'à 5000 nouveaux produits chaque année.

La prochaine génération d'utilisateurs

Bien que nous parlions généralement des clients qui utilisent nos imprimantes dans le cadre de leur carrière d'ingénieur, de technicien, de dentiste ou de concepteur, une grande partie de ces 100 millions de pièces ont été imprimées par des utilisateurs qui n'ont pas encore décidé de leur carrière. Les étudiants des écoles primaires, des collèges communautaires, des programmes professionnels et des universités produisent des pièces qui révolutionnent les idées traditionnelles de conception et de fabrication, et leurs compétences en matière de conception et d'impression 3D sont plus demandées que jamais.

Pour continuer à imprimer, les grandes entreprises ont besoin d'engager de nouveaux travailleurs talentueux. Enseigner l'impression 3D à l'école est le meilleur moyen de préparer cette main-d'œuvre. Dans de grandes universités comme l'Université d'État de Pennsylvanie, le corps enseignant et l'administration prônent l'enseignement de l'impression 3D, qui prépare les étudiants au monde professionnel et contribue à former de la main d’œuvre qualifiée. Grâce aux imprimantes Form 3, Form 3L et Fuse 1 du centre d'innovation Eric J. Barron, les étudiants et les membres de la communauté peuvent tout imprimer, que ce soit des prototypes ou des pièces produites en petite série.

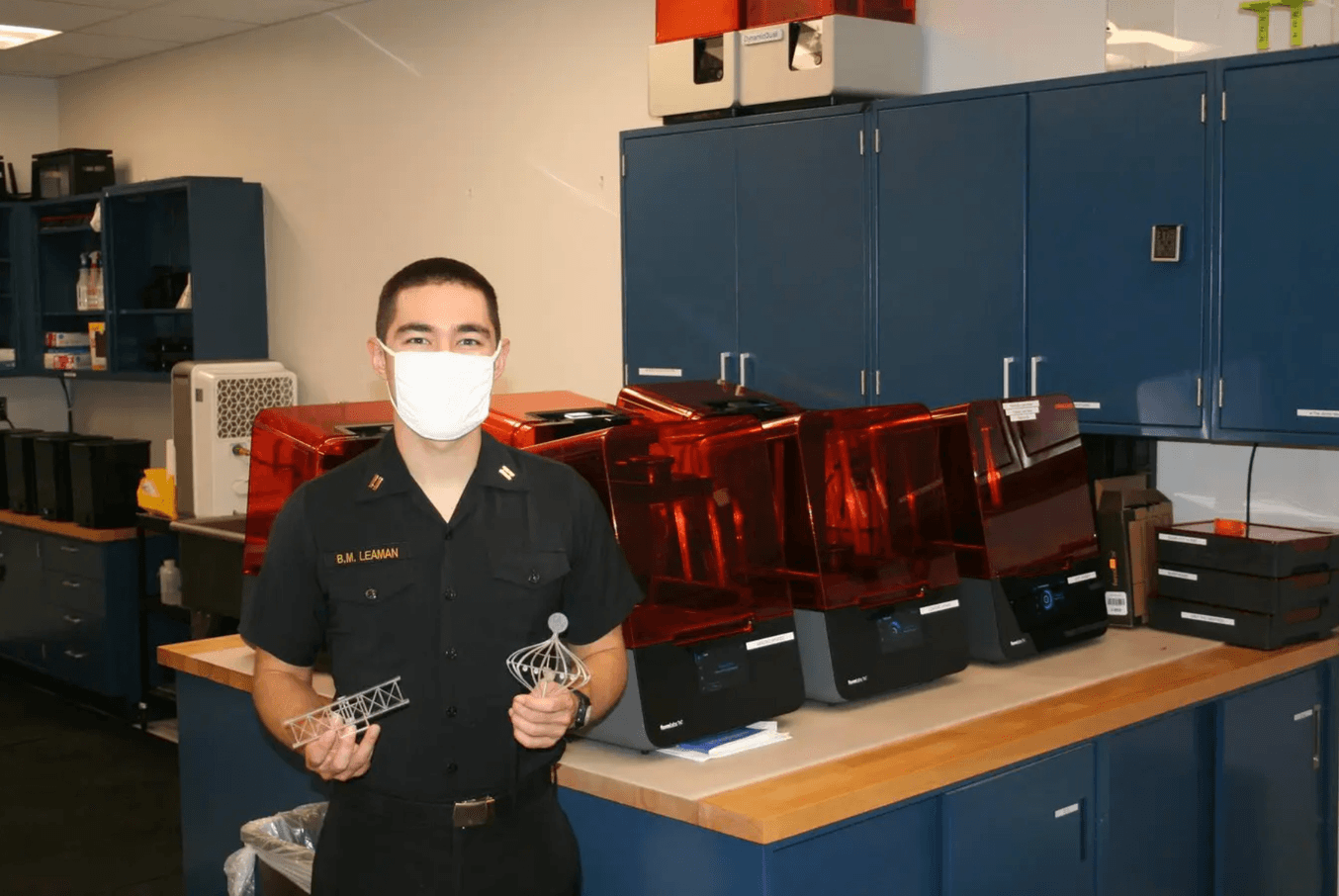

Au centre MakerSpaceUSNA de l'Académie navale américaine, les imprimantes Form 3 sont mises à contribution tous les jours.

Hommage aux utilisateurs Formlabs

Pour rendre hommage à nos formidables utilisateurs, Formlabs a le plaisir d'annoncer que le Formlabs User Summit aura lieu sous la forme d'un événement entièrement virtuel qui se tiendra les 26 et 27 octobre. L'année dernière, nous avons rassemblé des milliers d'utilisateurs de 150 pays (avec des événements en sept langues différentes) et cette année, nous nous attendons à recevoir un public encore plus divers. Nous fêterons une décennie d'innovation, partagerons des idées et célébrerons les progrès effectués. Les billets sont entièrement gratuits, et nous avons hâte de vous y voir.

Le Formlabs User Summit 2019 a rassemblé des utilisateurs du monde entier qui ont pu partager, apprendre et collaborer. Nous sommes impatients de rencontrer notre incroyable communauté lors du Formlabs User Summit 2022 !

Les cent prochains millions

Le secteur de l'impression 3D est tourné vers l'avenir : la vitesse d'impression ainsi que la taille et la résistance des pièces sont sans cesse améliorées pour ouvrir de nouveaux horizons. Mais pour une fois, Formlabs est fière de pouvoir regarder en arrière et de voir tout ce que la communauté Formlabs a accompli.

Ces 100 millions de pièces représentent un effort commun pour tenter de nouvelles choses, itérer, innover, remanier et adapter la production. Nous avons hâte d'imprimer les 100 prochains millions de pièces avec vous, et sommes impatients de voir ce que vous nous réservez.