Comment fabriquer un moule : guide de la fabrication de moules pour les professionnels

L'invention des moules à l'âge du bronze a révolutionné les procédés de fabrication rudimentaires pratiqués par nos ancêtres. Les techniques de fabrication de moules n'ont cessé de se développer depuis lors. Les fabricants qui utilisent des techniques de fabrication avancées telles que le moulage par injection, le thermoformage ou la fonderie continuent de s'appuyer sur les moules pour créer la majorité des pièces en plastique, en silicone, en caoutchouc, en composite et en métal qui vous entourent.

Les fabricants professionnels et les amateurs désireux de tirer parti de ces procédés doivent comprendre comment fonctionne le processus de fabrication des moules, comment ils sont utilisés et comment optimiser leur utilisation pour améliorer leur rendement.

Ce guide complet vous fournira des informations détaillées sur la meilleure façon de vous lancer dans la fabrication de moules. Nous traiterons des différents processus de moulage, du choix de la meilleure technique de moulage, des équipements qui optimisent le processus et du rôle de l'impression 3D. À chaque étape, des liens vers des contenus approfondis complémentaires seront fournis pour garantir la réussite des projets de moulage.

Consultez notre équipe commerciale

Que vous ayez besoin de prototyper à grande vitesse ou de produire des pièces finales, nous sommes là pour vous accompagner. L’équipe commerciale de Formlabs est composée de spécialistes engagés qui savent exactement comment vous assister et répondre aux besoins de votre entreprise.

Que sont les moules et à quoi servent-ils ?

Divers procédés de fabrication impliquent le façonnage de matières premières malléables à l'aide d'un outil, d'une structure ou d'un cadre fixe appelé moule. En termes de structure, les moules ont des formes concaves (moule négatif) ou convexes (moule positif) conçues en fonction du design final que le fabricant souhaite créer.

Les moules sont essentiels à ces processus de fabrication, et leur principal objectif est la reproduction de copies uniformes d'un modèle donné. Les moules peuvent être fabriqués en métal, en plastique, en céramique, en bois, en mousse, etc. Une fois conçu et développé à l'aide d'outils de fabrication de moules, le moule est placé dans un équipement de moulage et des matières premières, telles que les thermoplastiques, sont versées dedans ou formées autour de lui. Une fois solidifié, le moule imprime ses motifs sur le matériau pour former le produit fini.

Un moule pour le thermoformage d'emballages plastique et la pièce finale.

Alors, que peut-on faire avec des moules ? À peu près tout, des prototypes aux pièces complexes à usage final. Les techniques de moulage sont utilisées en production industrielle pour créer des pièces automobiles, des produits de consommation, des emballages, des bijoux, des dispositifs médicaux, etc. En fait, il serait difficile de trouver des produits fonctionnels sans un seul composant fabriqué à l'aide des techniques de moulage.

Procédés de fabrication qui utilisent des moules

La fabrication de moules est cruciale pour toute une série de processus : le moule est le modèle qui permet la reproduction de nombreux objets produits en masse. Les procédés de fabrication qui reposent sur des moules sont les suivants :

-

Le moulage par injection est l'un des procédés de fabrication les plus populaires pour les pièces en thermoplastique, en silicone ou en caoutchouc. C’est une technologie abordable et extrêmement reproductible qui permet la fabrication de pièces de haute qualité pour de larges volumes de production. Avec ce procédé, le moule développé est inséré dans la machine de moulage par injection, puis les thermoplastiques chauffés ou la matière première liquéfiée sont versés dans le moule. Une fois le matériau solidifié, la pièce finale est éjectée de la machine et le processus est répété.

-

Le thermoformage consiste à chauffer une feuille de plastique et à lui donner des formes spécifiques à l'aide d'un moule. Les moules donnent leur forme aux pièces thermoformées. Selon le procédé de thermoformage, le matériau chauffé et malléable est tiré ou pressé sur le moule ou forcé par le vide. Le thermoformage est la méthode la plus courante pour la production d'emballages, mais il est également utilisé pour la fabrication de pièces durables à usage final.

-

La fonderie consiste à remplir un moule avec du métal fondu ou un autre matériau liquéfié. Le matériau fondu refroidit et durcit dans le moule pour former le produit souhaité. La fonderie est couramment utilisée pour la fabrication de produits métalliques, ainsi que de pièces en silicone et en plastique.

-

Le moulage par compression est un procédé de fabrication lors duquel une quantité précise de matériau à mouler généralement préchauffé est comprimée à l’aide de deux moules chauffés pour lui donner la forme désirée. Le moulage par compression est généralement considéré comme une alternative au moulage par injection pour des conceptions relativement simples et pour la production de petites et moyennes séries.

-

Le moulage par soufflage est une technique qui s'apparente au soufflage du verre. Une machine souffle de l'air dans une pièce chauffée en forme de tube, généralement en plastique ou en verre, qui est serrée dans un moule. Lorsque l'air est insufflé dans le moule, la pression pousse le plastique qui vient épouser la forme du moule. Le moulage par soufflage est couramment utilisé pour la fabrication de produits creux, tels que les bouteilles.

- La stratification de composites consiste à assembler des matériaux composites sur un moule et d'appliquer des méthodes telles que la stratification humide, la stratification de préimprégnés ou le moulage par transfert de résine pour former les pièces composites finies à partir de matériaux haute performance, notamment la fibre de carbone, la fibre de verre et le kevlar.

Types de moules

Il existe de nombreux types de moules qui peuvent être utilisés comme solutions d'outillage pour les processus de fabrication mis en évidence ci-dessus. Par exemple, pour le moulage de l'aluminium, il existe environ sept types de moules, dont les moules en sable, les moules en céramique et les moules en coquille. Par conséquent, pour simplifier la classification des différents types de moules, nous utiliserons la catégorisation suivante :

-

Les moules en une pièce sont les types de moules les plus simples, avec des surfaces uniformes sur toutes les parties de l'objet à mouler. Les conceptions de moules ou les objets présentant une seule surface plane peuvent également être reproduits à l'aide de moules en une pièce. Bien que des moules en une pièce puissent être réalisés à partir de modèles CAO, ces moules sont généralement développés à partir d'un modèle master physique.

-

Les moules en deux pièces permettent de produire efficacement des pièces plus complexes. Un moule en deux pièces est un moule comportant deux parties distinctes assemblées au niveau d'une ligne de jonction, afin de fabriquer le produit final. Chaque pièce produite reflète les différentes caractéristiques des deux parties de la conception du modèle ou du modèle master. La fabrication d'un moule en deux pièces implique aussi généralement le développement des deux parties du moule à partir d'un modèle master ou d'un modèle CAO.

-

Les moules en plusieurs pièces sont parfaits pour les conceptions de moules aux géométries plus complexes qui nécessitent une approche différente par rapport au processus de développement de moules en une ou deux pièces. Les moules en plusieurs pièces tiennent compte des différents aspects ou caractéristiques du modèle. Le moule terminé sera donc composé de plusieurs pièces pour recréer les différentes caractéristiques du modèle.

-

Les moules à cavités multiples ont plusieurs cavités qui ont la forme de la même pièce, ce qui permet de fabriquer plusieurs pièces par cycle de production et d'augmenter ainsi la productivité.

Un moule en silicone en une pièce qui peut être utilisé pour des conceptions qui ont un côté plat et aucune contre-dépouille profonde.

Les conceptions plus complexes, comme ce bouchon présentant un filet et des contre-dépouilles, nécessitent souvent des moules en plusieurs pièces, avec des inserts ou des noyaux à action latérale.

Une autre caractéristique cruciale qui aide à classer les différents types de moules est le taux de réutilisation du moule. Le taux de réutilisation fait référence au nombre d'utilisations que le fabricant compte faire d'un moule. Les différents types de moules appartenant à cette classification sont :

-

Moules à usage unique ou sacrificiels: ces moules ne peuvent reproduire qu'un seul objet. Une fois utilisé, le moule est détruit lors du processus de démoulage. Les moules à usage unique sont généralement fabriqués à partir de sable, d'argile, de silicone, de cire ou de plastique.

-

Moules réutilisables ou permanents: comme leur nom l'indique, ces moules peuvent être réutilisés pour plusieurs cycles, et sont adaptés à la production de petites ou de grandes séries. Pour les petits volumes, les moules réutilisables peuvent être fabriqués en silicone, en mousse, en bois, en plastique ou en métaux plus souples comme l'aluminium. On appelle ce type de moules des moules souples. Les volumes plus importants nécessitent des moules plus durables qui ne s'usent pas et qui sont le plus souvent fabriqués à partir de métaux durs, comme l'acier. On appelle ce type de moules des moules durs.

Les moules sacrificiels sont détruits pendant le processus de démoulage.

Les moules réutilisables peuvent résister à de nombreux cycles.

Comment choisir une technique de fabrication de moules ?

Quelle est la meilleure technique de fabrication de moules pour une application donnée ? Quelques facteurs importants sont à prendre en compte, notamment le matériau de la pièce finale, le processus de fabrication prévu, la géométrie du modèle et le volume de production.

Nous vous présentons ci-dessous une approche simplifiée, étape par étape, pour choisir la meilleure technique pour votre projet de fabrication :

1. Définissez les critères de développement de votre projet

Un plan de fabrication peut aider à mieux comprendre ce que l'on attend d'un projet, son calendrier de développement et le budget disponible. Que vous envisagiez de créer des pièces personnalisées ou de produire en série des milliers d'exemplaires d'un même objet, cela vous permettra de mieux vous guider. Les critères de développement peuvent varier en fonction du projet, mais comprennent généralement la conception de la pièce, la taille, le matériau, la qualité, les tolérances requises, le calendrier, le volume de production requis, les contraintes de coût, etc.

Dans le cadre du développement d'un produit, le document initial qui répond à bon nombre de ces questions est souvent le document sur les exigences du produit (PRD), tandis que la nomenclature (BOM) est la liste complète des pièces, articles, assemblages et autres matériaux nécessaires à la création d'un produit.

2. Sélectionnez le processus de fabrication

Le procédé de fabrication adapté pour une pièce donnée dépend largement des critères de développement. Dans certains cas, plusieurs processus de production peuvent être utilisés pour créer une conception donnée. En règle générale, il convient de choisir le processus qui peut donner à la pièce la qualité requise aux coûts les plus bas, tout en remplissant les autres critères de développement. Le matériau et le volume de fabrication sont probablement les facteurs les plus importants à prendre en compte.

Pour les pièces en plastique, vous pouvez lire notre guide des procédés de fabrication avec des plastiques.

Commandez un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

3. Choisir la technique de fabrication du moule

Une fois que vous avez choisi le bon procédé de fabrication, le type de moule choisi pour ce procédé dépend largement des critères de développement. Bien que les facteurs exacts dépendent du processus de fabrication, voici quelques-uns des points les plus importantes à prendre en compte lors du choix d'une technique de fabrication de moules :

-

Conception de la pièce : essayez de simplifier la conception autant que possible et de respecter les règles de conception pour le processus de fabrication donné afin de pouvoir choisir la technique permettant d'obtenir les coûts les plus bas. Les conceptions simples peuvent ne nécessiter que des moules créés avec des techniques manuelles, tandis que les conceptions complexes nécessitent souvent des moules en plusieurs pièces créés avec des outils de fabrication numérique tels que des imprimantes 3D ou des machines d'usinage CNC.

-

Volume de production : les productions en grande série nécessitent des moules durables, capables de reproduire fidèlement les modèles sans s'user après quelques utilisations. Cependant, la fabrication de ces outils entraîne des coûts et des délais élevés. Pour les pièces uniques et les petits lots, il peut être plus judicieux de choisir des moules moins chers pouvant être créés plus rapidement, tels que des moules sacrificiels ou des moules souples, qui peuvent être mis au rebut lorsqu'ils commencent à montrer des signes d'usure.

-

Qualité : des tolérances plus strictes nécessitent des moules et des outils plus précis, tels que des outils de fabrication numérique, qui doivent être plus durables afin de garantir une qualité constante sur plusieurs cycles.

-

Délais : la production de moules métalliques complexes prend souvent des mois si vous passez par un sous-traitant. Si vous avez des délais serrés, essayez de rechercher des alternatives qui peuvent réduire les délais de production, comme l'outillage rapide imprimé en 3D.

-

Matériaux : les matériaux qui ont un point de fusion plus élevé ou qui sont plus abrasifs nécessiteront des moules plus durables capables de créer le volume de pièces requis sans se dégrader.

Comment fabriquer un moule pour différents processus de fabrication ?

Cette section donne un bref aperçu des techniques de fabrication de moules pour différents procédés de fabrication. Cliquez sur nos liens pour obtenir des guides détaillés et le flux de travail étape par étape pour chaque processus.

Il existe deux grandes techniques de fabrication de moules : les procédés de fabrication directe et indirecte. La fabrication indirecte consiste à développer des moules à partir d'un modèle master physique. Le processus direct consiste à développer un moule directement à partir de la conception (numérique), le plus souvent en utilisant des processus de fabrication numérique.

Moules en silicone pour le moulage

Le moulage de silicone est l'un des procédés les plus populaires d'utilisation de moules. Les concepteurs de produits, les ingénieurs, les amateurs-bricoleurs et même les cuisiniers fabriquent tous des moules en silicone pour créer des pièces uniques ou des petites séries, avec des plastiques ou d'autres matériaux. Le silicone est un excellent choix pour fabriquer des moules, car il permet de créer facilement des modèles personnalisés. Les moules eux-mêmes sont également assez durables, de sorte que vous pouvez les utiliser à plusieurs reprises sans craindre de les casser.

En fonction de votre conception, vous pouvez avoir besoin d'un moule en une ou deux pièces. Le même processus de fabrication est le même pour les deux types de moules, mais créer un moule en deux pièces prendra un peu plus de temps. Suivez les instructions de notre vidéo ou de notre guide pratique de fabrication de moules en silicone pour créer vos propres moules.

Moules d'injection

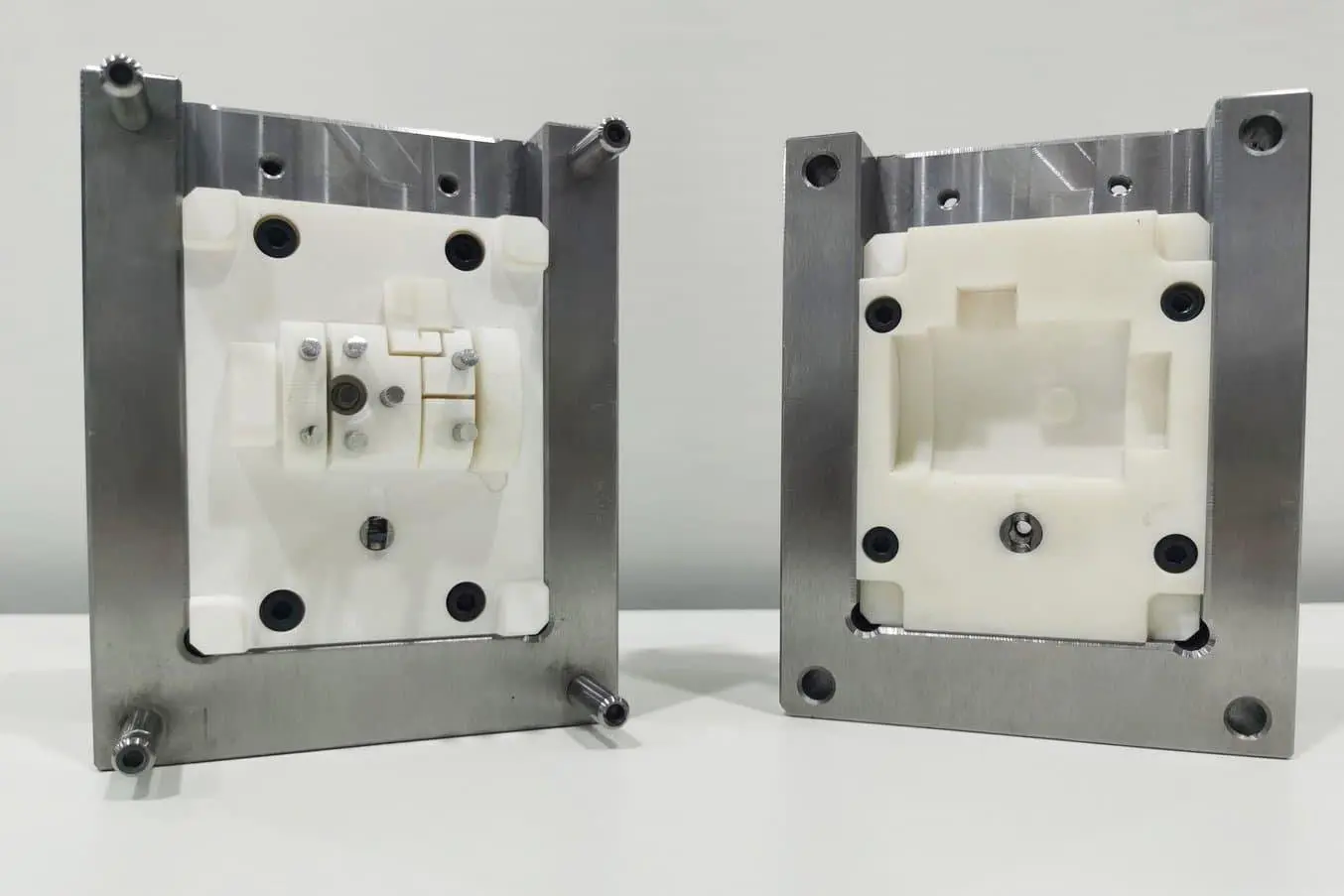

Les moules pour le moulage par injection sont généralement fabriqués en métal par usinage CNC ou par électroérosion par enfonçage (EDM). Ce sont des méthodes industrielles coûteuses, qui nécessitent un équipement spécialisé, des logiciels de pointe et une main-d’œuvre qualifiée. C’est pourquoi la production d’un moule métallique prend habituellement quatre à huit semaines, pour un montant allant de 2000 $ à plus de 100 000+ $ en fonction de la forme et de la complexité de la pièce.

Cependant, il existe des alternatives à l’usinage des moules dans du métal. L'utilisation de l’impression 3D en interne pour fabriquer des moules à injection pour le prototypage et la production en petite série permet de considérablement réduire les coûts et les durées par rapport aux moules métalliques, tout en continuant de fabriquer des pièces reproductibles et de qualité.

Le moulage par injection rapide de petites séries avec des moules imprimés en 3D

Lisez notre livre blanc pour connaître les recommandations d’utilisation de moules imprimés en 3D dans le processus de moulage par injection afin de réduire les coûts et délais de production. Vous y trouverez des études de cas réels, réalisées chez Braskem, Holimaker et Novus Applications.

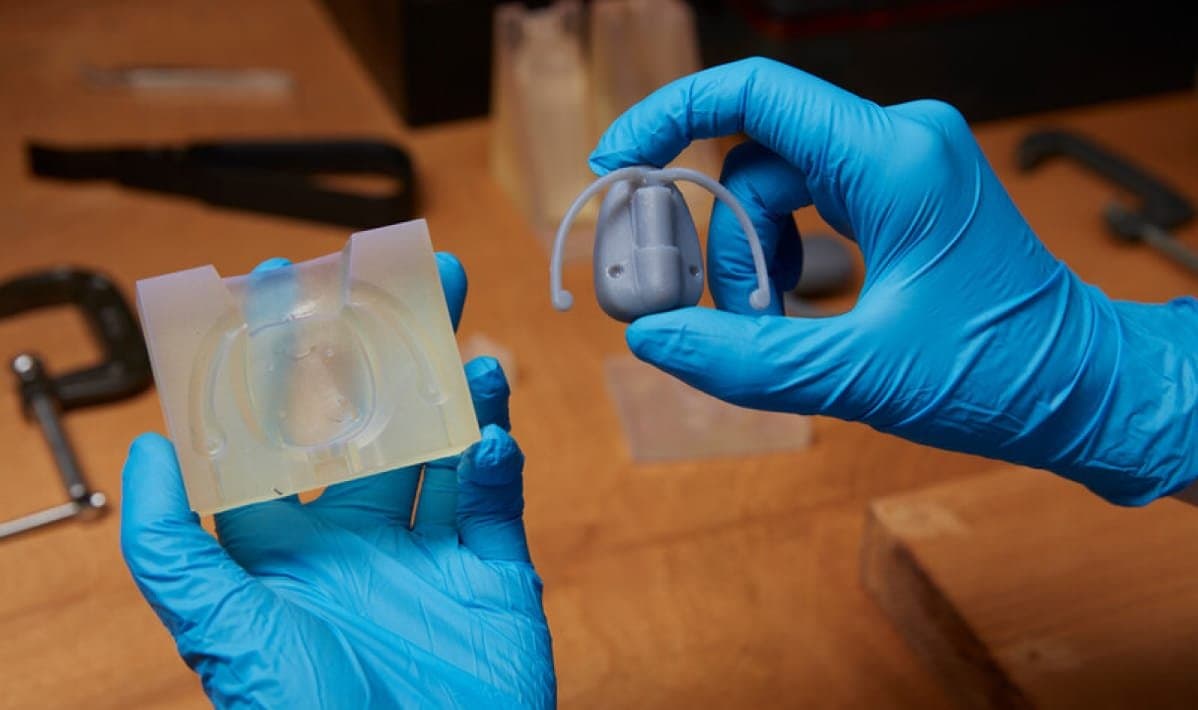

Moules pour surmoulage

Le surmoulage est un processus de moulage par injection en plusieurs étapes au cours duquel deux ou plusieurs composants sont moulés l’un sur l’autre. Le surmoulage permet de fabriquer facilement des produits avec plusieurs matériaux et/ou couleurs. Le surmoulage nécessite aussi moins de main-d’œuvre (il est donc moins onéreux) comparé aux autres méthodes de fabrication où une pièce devrait être transférée dans un tout autre moule ou machine. Le surmoulage réduit le besoin d'assemblage des produits car les pièces sont fabriquées directement l'une par-dessus l'autre.

Dame Products a utilisé le surmoulage de silicone pour encapsuler le matériel interne des prototypes bêta de ses clients.

Surmoulage et moulage par insertion

Explorez les bases du surmoulage et du moulage par insertion, et découvrez comment utiliser ces procédés pour créer des prototypes moulés par insertion avec des moules imprimés en 3D.

Moules de thermoformage

Les moules nécessaires au processus de thermoformage peuvent être développés à l'aide de divers procédés de fabrication, notamment la sculpture manuelle de bois, l'usinage CNC de plastique, de mousse structurelle, de fibre de verre, de composites techniques ou de métaux, l'impression 3D de polymères, ainsi que le moulage de plâtre ou de métal.

De nombreuses entreprises ont recours à l'impression 3D stéréolithographique (SLA) pour créer des moules destinés à des procédés de thermoformage car ils permettent de réduire les délais de production et des coûts, surtout pour les petites séries, les pièces sur mesure et les modèles de prototypes. L'impression 3D offre également une liberté de conception inégalée pour créer des moules complexes et travaillés.

Le thermoformage rapide de petites séries avec des moules imprimés en 3D

Lisez notre livre blanc pour apprendre comment créer rapidement des moules complexes grâce à l’impression 3D et pour obtenir des conseils et des recommandations à suivre lors de la préparation des pièces de moule.

Moulage par compression

Le moulage par compression est un procédé de fabrication lors duquel une quantité précise de matériau à mouler généralement préchauffé (habituellement appelé la charge) est comprimée à l’aide de deux moules chauffés pour lui donner la forme désirée.

En règle générale, le moulage par injection est plus adapté aux volumes de production élevés, alors que le moulage par compression se justifie plus pour les productions en petite à moyenne série. De nos jours, les fabricants recourent fréquemment au moulage par compression et par injection, mais pour réaliser des types de pièce différents. Le moulage par injection est généralement un meilleur choix pour les pièces complexes, alors que le moulage par compression est une excellente solution pour les modèles relativement simples, dont les formes basiques de très grande taille qui ne peuvent être produites par filage.

En fonction du matériau ou de la charge à mouler par compression, plusieurs options s'offrent à vous pour créer vos moules, notamment le coulage sous pression, l'usinage CNC ou l'impression 3D. La clé du processus est que le moule doit pouvoir résister au processus de moulage par compression, donc s’il y a un apport de chaleur, il faudra créer des moules capables de subir des changements de température abrupts. Les moules devront aussi pouvoir résister à la pression appliquée lors de la compression.

L’impression 3D est une méthode rapide et bon marché pour créer des moules destinés au moulage par compression.

Production de pièces en silicone avec des outils imprimés en 3D

Lisez ce rapport et suivez le guide étape par étape sur l'impression 3D d'outillage pour la production de pièces en silicone, avec des meilleures pratiques pour la conception des moules et des études de cas.

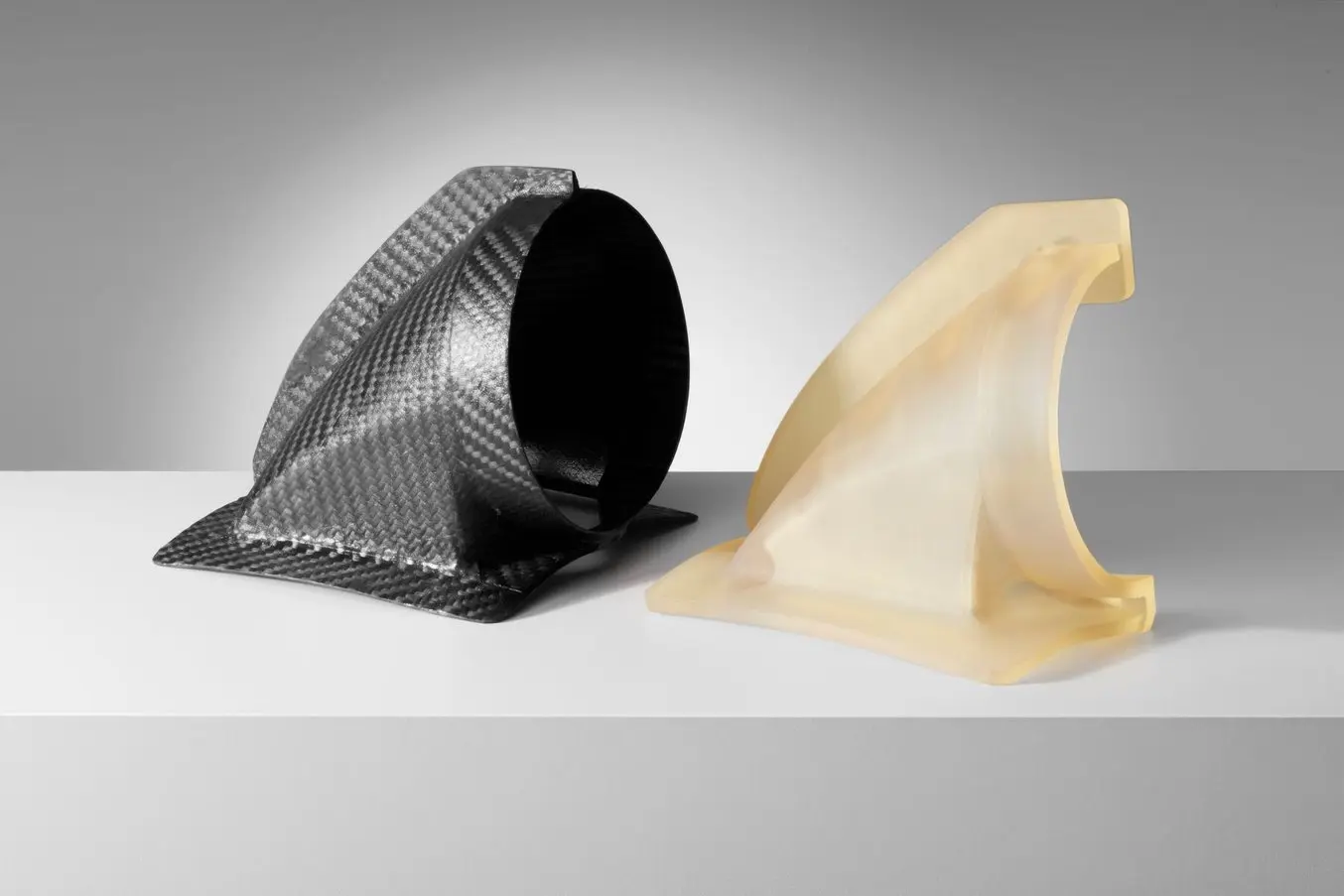

Moules composites

Les composites sont des matériaux hautement polyvalents et efficaces qui sont à la pointe de l’innovation sur des marchés comme l’aérospatiale ou la santé. Ils surclassent les matériaux traditionnels tels que l’acier, l’aluminium, le bois ou le plastique et permettent de fabriquer des produits ultra-performants et légers. Les polymères renforcés de fibres (PRF) dominent le marché et ont favorisé l’émergence de nouvelles applications dans différents secteurs. Les matériaux composites les plus populaires sont la fibre de carbone, la fibre de verre et le kevlar.

La fabrication PRF est un processus qui exige une main-d’œuvre importante et qualifiée, qu’il s’agisse de produire en série ou de créer un exemplaire unique. Les durées de cycle vont d’une à 150 heures en fonction de la taille et de la complexité de la pièce. Dans la fabrication PRF habituelle, les fibres droites et continues sont disposées dans la matrice pour former des feuilles qui sont ensuite stratifiées couche après couche sur la pièce finale.

Un conduit d’aération d’aile en fibre de carbone à côté du moule en deux parties imprimé avec High Temp Resin.

La fabrication de pièces en fibre de carbone avec des moules imprimés en 3D

Obtenez des instructions de conception pour créer des moules imprimés en 3D, explorez le processus étape par étape et découvrez une analyse et une explication des avantages et des limites de cette méthode de production.

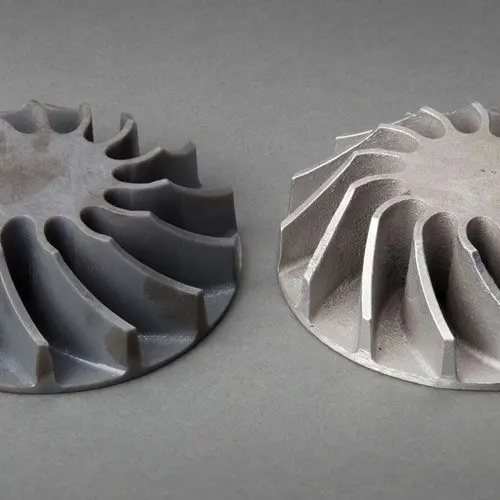

Moules pour la fonderie de métaux

Bien que toutes les techniques de fonderie partagent le même processus de base, il existe différentes méthodes mieux adaptées à certaines applications. Parmi les méthodes les plus courantes, citons le coulage sous pression, le moulage à la cire perdue et le moulage en sable.

Un moule pour le moulage en sable.

Il existe plusieurs méthodes pour réaliser les formes nécessaires à la fabrication indirecte de moules et aux moules servant à couler directement des pièces métalliques. Lisez notre guide de la fonderie pour en savoir plus sur chaque procédé.

Fabrication de pièces métalliques avec l’impression 3D

Ce livre blanc présente les instructions de conception pour l’impression 3D de modèles, les étapes successives de moulage direct à la cire perdue et des instructions pour effectuer le moulage indirect à la cire perdue et le moulage en sable.

Commencer l'impression 3D de moules

En combinant des techniques de production traditionnelles telles que le moulage par injection, le thermoformage ou le moulage de silicone avec des moules imprimés en 3D, vous pouvez commercialiser vos produits plus rapidement grâce à un processus de fabrication plus rapide et plus économique. L'impression 3D de bureau offre aux entreprises une approche polyvalente et rentable pour développer en interne des modèles masters et des moules pour les processus de fabrication de moules directs et indirects.

Explorez les imprimantes 3D SLA pour commencer à imprimer ou contactez l'équipe commerciale pour en savoir plus.