La théorie, les outils et les meilleures pratiques dans le domaine de la production se concentrent actuellement sur la façon de fabriquer des milliers voire des millions de pièces ou de produits identiques pour un faible coût par pièce. La production sur mesure et la production en petites séries requièrent un ensemble de méthodes complètement différent, et les fabricants sont confrontés à des défis lorsqu'ils tentent d'adapter leurs systèmes de production de masse à ce type de production.

Grâce au développement rapide des technologies et des matériaux au cours de la dernière décennie, la fabrication additive est devenue un véritable outil de fabrication et permet désormais de fabriquer rapidement et à petit prix de petites séries de pièces finales personnalisées.

Ce guide présente les différentes façons de fabriquer de petites séries ainsi que les technologies et les solutions pour fabriquer de petites quantités de pièces à usage final.

Qu'est-ce que la fabrication en petites séries ?

La fabrication en petites séries fait généralement référence à des séries de production comprenant entre dix et dix mille pièces.

Aujourd'hui, la plupart des méthodes de fabrication traditionnelles, telles que le moulage ou le formage, sont basées sur le concept de la production de masse : fabriquer de grandes quantités de produits identiques. Bien que ces techniques soient extrêmement rentables pour la production de grandes séries (plus de 10 000 pièces), elles nécessitent une standardisation, des machines coûteuses et un outillage qui permettent rarement de modifier le produit.

L'outillage pour des processus de production de masse tels que le moulage par injection peut facilement coûter plus de 10 000 $ et ajouter des semaines voire des mois aux délais de production. Avec la production de masse, les fabricants peuvent compenser ces dépenses élevées par des commandes de gros volumes, car le coût par pièce diminue lorsque les coûts sont répartis entre des milliers de pièces. Les procédés de fabrication de masse sont axés sur la production de grandes quantités de pièces identiques, ce qui limite la capacité à fabriquer à petit prix des pièces spécialisées ou hautement personnalisées.

En revanche, la fabrication d'articles personnalisés, également connue sous le nom de fabrication sur mesure ou de fabrication de petites séries diversifiées (HMLW), est traditionnellement réalisée manuellement dans de petits ateliers. En raison de la forte proportion de travail manuel et du rendement moins élevé, il en résulte un coût par pièce plus élevé pour les produits personnalisés. Pour ces mêmes raisons, la fabrication sur mesure de grandes quantités de pièces, appelée personnalisation de masse, a rarement été économiquement viable.

Au cours des dernières décennies, les méthodes de fabrication adaptées à la production de petites séries ont connu une évolution rapide. Les technologies telles que la fabrication additive (impression 3D), l'usinage CNC et l'outillage rapide offrent des avantages uniques pour la production de petites séries, la fabrication sur mesure (fabrication de petites séries diversifiées) et la personnalisation de masse.

Les avantages de la fabrication en petites séries sont les suivants

- Réduction des coûts : Éliminez les coûts d'outillage excessifs qui nécessitent des commandes minimales pour être amortis, réduisez les obstacles à la commercialisation et stimulez l'innovation.

- Rapidité : Comprimez le processus de développement et réduisez les longs délais de production de plusieurs mois à quelques jours ou semaines pour devancer vos concurrents sur le marché.

- Flexibilité : Résolvez les problèmes de fabrication, répondez aux réactions des clients, faites évoluer rapidement vos produits et mettez en œuvre des modifications de conception, le tout rapidement et sans coûts excessifs.

- Personnalisation: Donnez à vos clients la possibilité de personnaliser vos produits et profitez d'une liberté de conception sans précédent pour fabriquer des pièces présentant des formes organiques, en treillis ou complexes, et ce sans aucun coût supplémentaire.

Contrôle : Resserrez les chaînes d'approvisionnement et raccourcissez les délais grâce à une production locale à la demande et réduisez au minimum les stocks de pièces ou de sous-composants afin de répondre rapidement à l'évolution des besoins de l'entreprise.

Exemples de production en petites séries

La volonté d'innover, d'améliorer la qualité et de réduire les coûts exerce une pression constante sur les fabricants qui cherchent à rester compétitifs et à maximiser leurs profits. Qu'il s'agisse de combler le fossé entre le prototypage et la production de masse ou de réduire les problèmes de chaîne d'approvisionnement, nous allons examiner différents exemples de production en petites séries.

Les Selfie Series de Hasbro : les premières figurines personnalisées en série.

Personnalisation

Aujourd'hui, les clients consacrent plus de temps et d'argent à la recherche de produits qui répondent à leurs besoins et à leurs exigences individuelles. Pour répondre à la demande, il est nécessaire d'offrir davantage d'options pour des produits et des expériences personnalisés et adaptés. La fabrication en petites séries peut aider les entreprises à commercialiser en masse des produits personnalisés sans avoir à investir dans un outillage coûteux.

Les entreprises peuvent repenser la façon dont les produits sont fabriqués et explorer de nouveaux modèles commerciaux qui les rapprochent des besoins de leurs clients individuels, comme la personnalisation de masse.

New Balance a sorti une édition limitée de baskets haute performance avec des semelles intérieures imprimées en 3D.

Innovation de produits

Grâce à des outils innovants comme l'impression 3D, les concepteurs peuvent repousser les limites de la complexité de conception, optimiser les structures et adapter les pièces sans frais supplémentaires, afin de développer des produits uniques qui seraient difficiles à fabriquer avec des méthodes traditionnelles.

Les imprimantes 3D vous permettent de créer des formes et des pièces complexes, telles que des pièces avec des parties surplombantes, des microcanaux et des formes organiques, qu'il serait coûteux, voire impossible de produire avec les méthodes de fabrication traditionnelles. Cela permet de réaliser des assemblages avec plusieurs pièces afin de réduire le poids, d'alléger les joints faibles et de réduire le temps de montage, ce qui ouvre de nouvelles possibilités de conception et d'ingénierie.

Tension Square produit un dispositif médical innovant grâce à l'impression 3D.

Fabrication de pièces provisoires

La fabrication de pièces provisoires est une étape du processus de développement de produits qui comble le fossé entre le prototypage et la production. Les entreprises de tous les secteurs d'activité peuvent exploiter la fabrication en petites séries pour produire rapidement et à moindre coût de petits lots de pièces avant de passer à la production de masse. Elles peuvent réduire les risques liés à la production de masse en utilisant des séries pilotes pour les tests de produits, les préventes ou la validation commerciale avant d'investir dans un outillage coûteux pour la production de masse.

Écouvillons de test COVID-19 imprimés en 3D, produits pour faire face à la pandémie mondiale.

Résilience de la chaîne d'approvisionnement

Les problèmes de chaîne d'approvisionnement augmentent les délais et représentent une menace majeure pour la mise sur le marché de nouveaux produits, la satisfaction des clients et l'avantage concurrentiel global. Les outils de fabrication en petites séries peuvent être utilisés pour la production provisoire, afin de fabriquer rapidement et à un prix abordable des petites séries en période de pénurie. Les entreprises peuvent réduire leur dépendance à l'égard des fournisseurs tiers, résister aux perturbations logistiques et aux problèmes géopolitiques, et répondre rapidement aux évolutions du marché en intégrant les capacités de fabrication en interne.

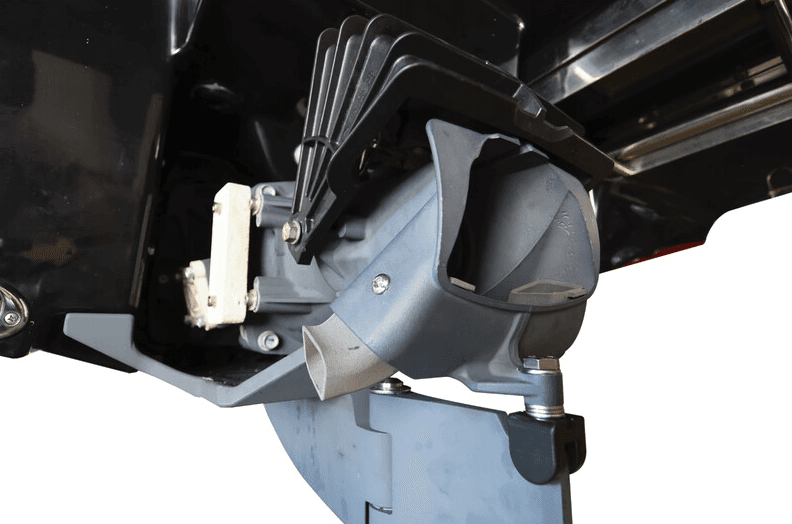

Manettes de Playstation 5 fabriquées par Battle Beaver Customs avec pièces internes imprimées en 3D.

Pièces d'après-vente

Les fabricants de pièces d'après-vente créent des produits d'utilisation finale qui fonctionnent comme des composants ou des ajouts pour des produits déjà commercialisés par des fabricant d'équipement d'origine (FEO). Pour ces applications, introduire de nouveaux produits innovants tout en suivant les mises à jour des produits des équipementiers est un défi majeur.

En éliminant l'outillage, la fabrication en petites séries apporte l'agilité nécessaire pour ajuster les composants du marché secondaire à la demande, tant au niveau de la conception que de la production. Les entreprises fabriquant des pièces d'après-vente peuvent concevoir des géométries complexes pour améliorer les performances des produits ou les adapter à leurs clients. La production en petites séries permet de minimiser les stocks et d'assurer une compatibilité continue en adaptant son produit aux mises à jour du fabricant d'origine.

L'équipementier automobile Brose a évalué la production de pièces de rechange par impression 3D.

Pièces de rechange

Lorsqu'un FEO arrête la production d'un produit ou d'un modèle particulier, il doit continuer à stocker des milliers de pièces pour répondre aux besoins des clients qui possèdent des produits plus anciens et qui doivent les remplacer ou les réparer. Si le FEO ne crée ni ne stocke suffisamment de ces pièces, les clients qui utilisent encore des modèles anciens ne pourront pas les réparer. Il est difficile pour un FEO de calculer exactement le nombre de pièces à stocker : s'il le surestime, il devra faire face à des problèmes de déchets et de stockage, et s'il le sous-estime, les clients sont mécontents.

Tirer parti de technologies telles que l'impression 3D de pièces de rechange en interne permet aux fabricants de passer d'un inventaire physique à un inventaire numérique. Seuls les modèles CAO sont stockés pour produire des pièces à la demande et remplacer un article perdu ou endommagé.

Technologies pour la production de faibles volumes

Fabrication additive (impression 3D)

L'impression 3D a été omniprésente en prototypage et en développement de produits pendant des décennies. À présent, cette technologie avancée devient très courante en production industrielle. Dans le processus de développement de produits, les fabricants tirent déjà parti de la flexibilité de l'impression 3D pour produire des outils en interne, tels que des gabarits, des fixations et d'autres aides à la fabrication, ou même des outils rapides tels que des moules pour le moulage par injection ou le thermoformage.

Les récents progrès en matière de matériel, de matériaux et de logiciels ouvrent la voie à l'impression 3D de pièces fonctionnelles de haute précision pouvant servir de pièces d'utilisation finale (c'est-à-dire les pièces vendues et utilisées par le client final). Les entreprises sont désormais capables de commercialiser des produits innovants et de produire facilement de petites ou moyennes séries.

Les imprimantes 3D sont le plus souvent utilisées pour produire des pièces en plastique. Des imprimantes 3D métal sont également disponibles, mais à un coût nettement plus élevé. Il existe de nombreux types d'imprimantes 3D, les procédés les plus courants pour la production de pièces en plastique étant : le frittage sélectif par laser (SLS), la stéréolithographie (SLA) et le dépôt de fil fondu (FDM).

Boîtier pour le système de commande d'un véhicule

IBL Hydronic

SLS = Nylon 11 Powder

Fabrication en petites séries

Comme les imprimantes 3D ne requièrent aucun outillage et sont configurées très rapidement pour imprimer un nouveau modèle, le coût de production d'une pièce finale sur mesure est négligeable comparé à celui des procédés traditionnels.

Les procédés de fabrication additive ont généralement un temps de cycle plus élevé et nécessitent plus de main-d'œuvre que les procédés de fabrication couramment utilisés pour la production de masse, mais ils représentent un avantage substantiel en termes de productivité par rapport aux procédés manuels traditionnels de production et de fabrication en petites séries. Les procédés d'impression 3D s'améliorant, le coût par pièce continue à diminuer et de nombreuses applications à faible ou moyen volume sont alors envisageables.

La plupart des processus de fabrication traditionnels nécessitent des machines industrielles coûteuses et des opérateurs qualifiés, ce qui oblige de nombreuses entreprises à externaliser leur production dans des installations spécialisées. L'impression 3D, en revanche, permet de produire en interne. Les systèmes compacts d'impression 3D de bureau ou d'atelier permettant de fabriquer des pièces en plastique sont abordables et demandent peu de place et pas de compétences particulières. Cela permet à des professionnels, ingénieurs, concepteurs et fabricants d'augmenter le nombre d'itérations et d'accélérer les cycles de production, passant de quelques jours ou semaines à quelques heures.

Processus de fabrication

- Conception : Concevez votre modèle sur un logiciel CAO, ou créez un modèle à partir du scan 3D d'un modèle existant, d'une IRM ou d'un scanner intraoral.

- Configuration de l'impression : Un logiciel de préparation d'impression est utilisé pour orienter et disposer les modèles à l'intérieur d'un volume d'impression, ajouter des structures de support si nécessaire, et découper en couches le modèle avec ses supports.

- L'impression : Choisissez la bonne technologie et le bon matériau, et imprimez la pièce en 3D sur une imprimante 3D.

- Post-traitement : À la fin de l'impression, les pièces sont retirées de l'imprimante, nettoyées ou lavées, post-polymérisées (selon la technologie) et, enfin, les structures de support sont enlevées le cas échéant. Les pièces peuvent être peintes, revêtues ou traitées ultérieurement à l'aide d'autres techniques de finition.

Comment produire de petites séries personnalisée avec des pièces d'utilisation finale imprimées en 3D

Rejoignez ce webinaire pour découvrir comment fabriquer sur mesure des petites séries de pièces d'utilisation finale rapidement et à moindre coût grâce à l'impression 3D.

Test de résistance de pièces imprimées en 3D pour les applications finales

Ce livre blanc présente le matériel d'impression 3D et les solutions matérielles de Formlabs pour produire des pièces d'utilisation finale. Il documente les études de cas de divers utilisateurs et inclut les résultats de tests de résistance pour prouver l'adéquation des matériaux d'impression 3D aux applications finales.

Outils CNC

Les outils à commande numérique par ordinateur (CNC) sont des procédés de fabrication soustractive. Ils consistent à prendre des blocs, des barres ou des tiges solides en plastique, en métal ou en d'autres matériaux, et de les façonner en enlevant de la matière par découpe, forage, perçage et meulage.

Les outils CNC comprennent les outils d'usinage CNC, qui enlèvent de la matière soit avec un outil rotatif et une pièce fixe (fraisage), soit avec une pièce rotative et un outil fixe (tournage). Les découpeuses laser utilisent un laser pour graver ou tailler des matériaux avec une grande précision. Les découpeuses à jet d'eau utilisent un mélange d'eau et d'un matériau abrasif sous haute pression, et peuvent découper à peu près n'importe quel matériau. Les fraiseuses et les tours CNC peuvent avoir plusieurs axes, ce qui leur permet de reproduire des conceptions plus complexes. Les découpeuses laser et à jet d'eau sont plus adaptées aux pièces plates.

Les outils CNC peuvent façonner des pièces en plastique, en métal mou, en métal dur (machines industrielles), en bois, en acrylique, en pierre, en verre et en matériaux composites. Elles sont idéales pour produire des pièces finales, des pièces structurelles et de l'outillage personnalisés ou en petites séries pour de nombreux secteurs.

Par rapport aux outils de fabrication additive, les outils CNC sont plus compliqués à mettre en place et à utiliser, tandis que certains matériaux et conceptions peuvent nécessiter un outillage, une manipulation, un positionnement et un traitement spéciaux. Ils sont donc mieux adaptés aux petites séries, la fabrication de pièces uniques étant moins coûteuse avec des procédés additifs.

L'usinage est idéal pour fabriquer de petites séries de pièces requérant des tolérances serrées et présentant des formes difficiles à mouler, comme les poulies, les engrenages et les coussinets. L'usinage CNC présente des coûts faibles à modérés et permet de produire rapidement des composants de qualité à partir de nombreux matériaux.

L'usinage est soumis à plus de contraintes concernant la géométrie des pièces que l'impression 3D. Le coût par pièce usinée augmente avec la complexité de la pièce. Des contre-dépouilles, des passages et des motifs particuliers sur plusieurs faces de la pièce augmentent les coûts. Les procédés d'usinage nécessitent des marges de tolérances pour l'accès des outils, et certaines géométries de la pièce, comme des canaux internes incurvés, sont difficiles voire impossibles à obtenir avec les méthodes soustractives conventionnelles.

Processus de fabrication

- Conception : Concevez votre modèle sur un logiciel CAO, ou créez un modèle à partir du scan 3D d'un modèle existant, d'une IRM ou d'un scanner intraoral.

- Configuration de la tâche : Les machines CNC requièrent une étape intermédiaire consistant à créer et valider la trajectoire de l'outil (CAO à FAO). Les trajectoires d'outil commandent le trajet de l'outil, les vitesses de déplacement et d'éventuels changements d'outils.

- Usinage : Les trajectoires d'outil sont envoyées à la machine, qui commence le procédé soustractif. En fonction de la forme souhaitée du produit fini, la position de la pièce peut être modifiée de façon à ce que l'outil atteigne d'autres zones.

- Post-traitement : Après sa fabrication, la pièce est nettoyée puis ébarbée, et peut être traitée ultérieurement à l'aide d'autres techniques de finition.

Outillage rapide

L'outillage rapide désigne l'ensemble des techniques utilisées pour fabriquer de l'outillage rapidement, à faible coût et efficacement pour soutenir des processus de fabrication traditionnels (moulage par injection, thermoformage, coulage, etc.), et ainsi créer des pièces dans des délais très courts ou en petites quantités.

L'outillage conventionnel est le plus souvent produit à partir de métaux durables à l'aide de technologies telles que l'usinage et la fonderie de métaux. Toutefois, ces procédés sont coûteux et mieux adaptés aux cycles de production à grande échelle. Lorsqu'ils sont utilisés pour des itérations d'outillage ou pour produire un outillage qui ne sert qu'à fabriquer de petits lots de pièces, les coûts augmentent et les délais de production s'allongent considérablement.

L'intégration de l'outillage rapide dans le processus de développement de produits permet aux fabricants de valider les choix de conception et de matériaux avant de passer à la production de masse, afin d'accélérer le développement de produits, de procéder à des itérations rapides et de commercialiser de meilleurs produits. L'outillage rapide permet aux ingénieurs d'utiliser les vrais matériaux de production pour évaluer les performances des pièces dans la réalité, et produire des quantités limitées de produits pour les tests bêta et les tests de validation. L'outillage rapide peut également aider à résoudre des problèmes dans le processus de fabrication avant que l'on investisse dans un outillage de production coûteux.

L'outillage rapide permet également de produire des pièces personnalisées ou des séries limitées en utilisant des procédés de fabrication traditionnels, ce qu'un outillage conventionnel rendrait très coûteux. Cela permet aux fabricants de tester le marché pour de nouveaux produits, d'offrir une gamme plus large de produits ou de personnaliser des pièces en fonction des besoins des clients.

L'outillage rapide peut être utilisé pour soutenir toute une série de processus de fabrication traditionnels et produire des pièces en plastique, en silicone ou en caoutchouc, des composites, et même des pièces métalliques.

Processus de fabrication

- Conception : Concevez le moule, modèle, matrice ou outil maître dans un logiciel CAO.

- Production de l'outillage : Fabriquez de l'outillage à l'aide d'une imprimante 3D ou d'un outil à commande numérique, ou créez des moules ou des outils à partir d'un modèle de base.

- Fabrication : Insérez l'outillage rapide imprimé en 3D dans votre machine ou utilisez le modèle dans votre flux de travail et exécutez le processus de production.

- Post-traitementRéalisez le post-traitement nécessaire pour obtenir une finition de haute qualité.

Comparaison des technologies pour la production de faibles volumes

| Impression 3D | Outils CNC | Outillage rapide | ||

|---|---|---|---|---|

| Technologies | Frittage sélectif par laser (SLS), stéréolithographie (SLA), dépôt de fil fondu (FDM) (FDM), impression 3D de métaux | Usinage CNC (fraiseuse ou tour), découpe au laser, découpe au jet d'eau | Moulage par injection, thermoformage, surmoulage et moulage par insertion, moulage par compression, moulage, formage de tôles | |

| Matériaux | Plastiques, métaux (limités), silicone et pièces en caoutchouc | Plastiques, métaux, bois, acrylique, pierre, verre et composites | Plastiques, métaux, composites, silicone et pièces en caoutchouc | |

| Form | Grande liberté de conception | Liberté de conception moyenne | Liberté de conception moyenne | |

| Délais de fabrication des pièces finales (en interne) | Un à deux jours | Un jour à une semaine | Un jour à une semaine | |

| Durée de cycle | < 1 heure à plusieurs heures, en fonction de la taille de la pièce | De moins d'une heure à plusieurs heures en fonction de la taille, du modèle et de la complexité de la pièce | De quelques secondes à plusieurs heures, en fonction du processus et du matériau. | |

| Coût de mise en œuvre | $ | $$ | $-$$ | |

| Coût par pièce | $$-$$$ | $$$$ | $$ |

Production en interne vs Sous-traitance

Alors que la fabrication fait généralement intervenir des sous-traitants et toute une série de fournisseurs, les outils de fabrication en petites séries permettent également aux entreprises d'assurer leur propre production.

La sous-traitance à des prestataires ou des bureaux d'études externes est recommandée lorsque vous n'avez besoin de quelques pièces qu’occasionnellement et que les pièces sont de grande taille ou requièrent des matériaux spéciaux. Des prestataires de services comme Hubs, Protolabs, Fictiv ou des bureaux de services locaux proposent des services de fabrication et de prototypage rapide à la demande. Ces bureaux ont généralement recours à plusieurs technologies, et notamment aux procédés de fabrication additive et soustractive ainsi qu'à l'outillage rapide. Ils peuvent aussi vous conseiller et proposer d’autres services de conception ou de finition avancés.

Les principaux inconvénients de la sous-traitance sont les coûts et les délais de réalisation. L’avantage majeur de la fabrication en petites séries est sa rapidité par rapport aux méthodes de fabrication traditionnelles, mais cet avantage disparaît rapidement lorsqu’il faut attendre plusieurs jours ou même plusieurs semaines pour recevoir la pièce sous-traitée. La production externe de petites séries de pièces est souvent très coûteuse. En fonction du nombre de pièces et du volume d’impression, une entreprise peut souvent atteindre le seuil de rentabilité en quelques mois à peine en investissant dans une imprimante 3D et en produisant en interne.

Avec les imprimantes 3D de bureau et d'atelier, les entreprises peuvent produire exactement la quantité souhaitée et augmenter la production en ajoutant des unités supplémentaires au fur et à mesure de la croissance de la demande. Utiliser plusieurs imprimantes 3D vous donne également la flexibilité d'imprimer simultanément des pièces avec différents matériaux. Les sous-traitants peuvent toujours venir compléter cette procédure flexible pour les pièces plus grandes ou fabriquées à partir de matériaux non conventionnels.

Externalisation ou internalisation : quand est-il judicieux d'adopter l'impression 3D SLS en interne ?

Dans ce livre blanc, nous passons en revue les avantages de l'adoption en interne des imprimantes 3D à frittage sélectif par laser (SLS) par rapport à la sous-traitance des pièces SLS auprès de fournisseurs de services.

Calculez vos gains de temps et d’argent

Essayez notre outil de retour sur investissement interactif pour découvrir quel gain de temps et d’argent peut vous apporter l’impression 3D sur les imprimantes 3D Formlabs.

Commencer à produire de petites séries

Libérée des contraintes d'outillage des méthodes traditionnelles, la fabrication additive est une solution puissante pour produire de petites séries de pièces finales dans un délai minimal. L'impression 3D en interne permet aux entreprises de prendre le contrôle de leur production, ainsi que de réduire le temps de production, les coûts et les risques.

Regardez ce webinaire pour découvrir comment fabriquer sur mesure des petites séries de pièces d'utilisation finale rapidement et à moindre coût grâce à l'impression 3D, et découvrez la gamme de solutions professionnelles d'impression 3D de Formlabs.

Vous pensez pouvoir tirer parti de la production en petites séries dans votre entreprise, mais vous ne savez pas par où commencer ? Prenez contact avec un spécialiste des solutions Formlabs pour discuter de la manière dont vous pouvez mettre en place un flux de travail idéal.