Comment Formlabs transforme l'impression 3D avec de nouveaux matériaux

Chaque jour, des milliers de pièces sont produites grâce à la fabrication additive. Au fil des ans, des milliards de dollars et d'innombrables heures de développement ont été consacrés au matériel qui produit ces pièces, le rendant plus fiable, plus précis, plus rapide et plus apte à créer des géométries complexes.

Mais les imprimantes 3D ne sont qu'un côté de la médaille. Des programmes CAO sophistiqués et de puissantes imprimantes 3D permettent aux entreprises de toutes tailles de produire des pièces personnalisées incroyablement détaillées. Mais de quoi ces pièces sont-elles faites ? À quoi servent-elles ? Les propriétés matérielles de ces pièces sont tout aussi importantes que leur aspect. Mais pendant longtemps, le développement des matériaux d'impression 3D a été relégué au second plan par rapport à celui du matériel et des logiciels. Comme le dit Drew Prindle de Digital Trends, « la fabrication additive a été gênée par un manque de variété dans le choix des matériaux ». On peut imprimer tout ce que l'on veut, a-t-il ajouté, à condition que ce soit du simple plastique.

Chez Formlabs, nous avons une autre vision des matériaux. Depuis nos débuts, nous accordons autant d'importance au développement de matériaux révolutionnaires qui ouvrent la voie à des applications avancées qu'à nos imprimantes professionnelles faciles à utiliser. En réalité, l'importance que nous accordons aux matériaux n'a fait que croître au fil du temps. Avec plus de 45 matériaux dans notre gamme, nous sommes autant une entreprise de matériaux que de matériel, et nous sommes fiers de le dire.

Qu'ils soient élastiques et flexibles, extrêmement rigides, ignifuges ou dissipateurs d'électricité statique, Formlabs a fait progresser le secteur de l'impression 3D en créant une gamme complète de matériaux puissants. Aujourd'hui, nous ouvrons constamment la voie à de nouvelles applications, comme le prouve l'arrivée de deux matériaux révolutionnaires qui viennent s'ajouter à cette gamme : Alumina 4N Resin et Silicone 40A Resin. Si vous visitez notre siège social, vous trouverez des dizaines de scientifiques en blouse de laboratoire qui travaillent sur la prochaine génération de matériaux d'impression 3D avancés. Lorsque, comme aujourd'hui, des matériaux soigneusement formulés et incroyablement utiles sont mis à la disposition de nos clients, il devient clair que nous sommes bien plus qu'une entreprise vendant des imprimantes : nous sommes véritablement une entreprise de matériaux.

C'est l'étendue et les capacités uniques de ces matériaux qui ont aidé nos clients (plus de 100 000 d'entre eux !) à stimuler l'innovation, l'efficacité et les performances au sein de leurs organisations. Nous sommes incroyablement fiers de notre programme de développement de matériaux et nous aimerions vous donner un aperçu de ce qui se passe en coulisse.

Lisez la suite pour en savoir plus sur notre :

- Histoire du développement des matériaux

- Gamme de matériaux à la pointe de l'industrie

- Équipe de science des matériaux hors pair

- Fabrication de matériaux intégrée verticalement

- Plans visant à offrir à nos clients encore plus de flexibilité et de liberté pour l'utilisation des matériaux

La démocratisation de l'accès à des performances industrielles

Depuis le premier jour, le développement des matériaux est au cœur de notre mission. Dans un premier temps, nous nous sommes concentrés sur des matériaux polyvalents qui s'imprimaient rapidement et présentaient de bonnes performances pour une grande variété d'applications. Nos premiers matériaux, tels que nos résines standard Clear Resin, Grey Resin, Black Resin et White Resin, ont permis aux clients de se rendre compte des possibilités offertes par une imprimante de bureau. Lorsque les ingénieurs et les fabricants ont commencé à faire confiance à nos produits pour fabriquer autre chose que des prototypes, notre équipe chargée des matériaux a relevé le défi en développant nos premiers matériaux techniques tels que Flexible Resin, Tough Resin et Durable Resin. Chacun de ces matériaux a été conçu dès le départ pour répondre aux exigences d'ingénierie les plus essentielles et les plus courantes. Ils ont été longuement formulés et testés de manière approfondie pour garantir un fonctionnement parfait à chaque utilisation.

Ces matériaux ont permis aux premiers utilisateurs de passer des tests fonctionnels et même de fabriquer des pièces finales. Ils ont aidé les entreprises à innover et à intégrer en interne de plus en plus d'éléments de leur flux de travail qui étaient auparavant externalisés. Nous nous sommes ainsi rendu compte que l'élargissement de notre gamme de matériaux ouvrait de nouvelles perspectives à nos clients. Les entreprises qui dépendaient auparavant de processus de fabrication traditionnels (lents, coûteux et rigides) ont soudain pu tirer parti de l'impression 3D.

Dans ce contexte, nous avons redoublé d'efforts en matière de développement de matériaux et intensifié nos activités de R&D pour produire des matériaux plus performants.

La plus large gamme de matériaux

De nombreux ingénieurs, développeurs de produits et concepteurs abordent désormais leurs projets avec l'impression 3D à l'esprit. Aujourd'hui, l'impression 3D est souvent l'option par défaut pour la production, et la variété des matériaux disponibles constitue un facteur décisif.

Pour de plus en plus de clients, comme le fabricant d'équipements de laboratoire industriel Labconco, l'étendue du choix de matériaux constitue le principal attrait de Formlabs. « La raison pour laquelle nous avons acheté la Form 3L était que nous voulions avoir accès à la gamme de résines de Formlabs. Je savais que cela me donnerait de la flexibilité et m'ouvrirait de nouvelles opportunités et possibilités », a déclaré Brent Griffith, ingénieur en développement de produits chez Labconco.

Une gamme de plus de 45 matériaux ouvre la voie à toutes les applications, y compris des techniques de fabrication secondaires telles que l'outillage rapide imprimé en 3D pour le moulage par injection, le thermoformage, etc. La possibilité d'imprimer en 3D des moules d'injection en Rigid 10K Resin au lieu de recourir à l'usinage coûteux du métal peut représenter une économie de plusieurs centaines de milliers de dollars pour de nombreux fabricants.

En septembre 2023, Formlabs a lancé Alumina 4N Resin, un matériau céramique pur qui permet d'imprimer en 3D des pièces en céramique pour des applications de l'aérospatiale, de l'automobile et du moulage industriel, et ce pour un prix 10 fois inférieur à celui des principales alternatives. En acquérant une imprimante 3D de bureau abordable, des entreprises aussi petites que des cabinets de conseil unipersonnels ou aussi grandes que la NASA peuvent désormais avoir recours à une technologie restée longtemps inaccessible.

Le silicone est un matériau bien connu des ingénieurs et des fabricants : il est déjà utilisé dans le monde entier pour créer des produits que nous utilisons quotidiennement. Mais il est très rare de le voir imprimé en 3D : il n'a en effet été longtemps disponible que sur quelques systèmes d'impression 3D extrêmement coûteux et compliqués. Basée sur la nouvelle technologie en instance de brevet Pure Silicone Technology™ de Formlabs, Silicone 40A Resin est le premier matériau d'impression 3D accessible 100 % en silicone. Combinés avec le prix abordable et la liberté de conception des imprimantes 3D résine de la série Form 3, ces matériaux ouvrent de nouvelles possibilités pour le développement et la production de petites séries, qui étaient auparavant hors de portée pour de nombreux fabricants.

Le secteur des soins de santé, qui va de l'orthopédie à la chirurgie dentaire, est celui où les barrières à l'entrée sont les plus élevées pour les fabricants d'imprimantes 3D. Chaque étape du cycle de vie d'un produit est réglementée et doit passer par un processus de validation – et il y a de bonnes raisons à cela. De notre premier matériau approuvé pour les guides chirurgicaux intraoraux Dental SG Resin jusqu'aux matériaux à long terme tels que Dental LT Comfort Resin, nos matériaux biocompatibles ont l'un après l'autre permis de fabriquer de nouvelles indications. Ces matériaux spécialisés permettent aux prestataires de soins de santé de se concentrer sur leur travail, sans devoir se soucier de la sécurité de leurs produits ou dispositifs.

Investissement dans la recherche et le développement

Pour atteindre ces objectifs, Formlabs investit beaucoup dans le développement de ses matériaux : comme nous utilisons nos matériaux pour le développement de nos propres produits et que nous travaillons en étroite collaboration avec nos clients, nous savons bien que les matériaux sont la clé du succès à long terme.

Une équipe de plus de 60 ingénieurs chimistes et développeurs

Si vous voulez créer des matériaux qui révolutionnent le secteur, vous avez besoin des meilleurs chercheurs. Formlabs a constitué une équipe de plus de 40 scientifiques et ingénieurs spécialisés dans les matériaux pour rechercher, développer et tester les matériaux qui transforment nos imprimantes 3D de bureau et d'atelier en puissants moteurs d'innovation. La proximité de nos bureaux avec ceux de géants de la recherche, de l'enseignement et de la fabrication tels que le MIT, Harvard et d'autres instituts des sciences de la vie contribue à créer un environnement où les esprits les plus brillants apprennent, collaborent et se défient les uns les autres.

Outre les 40 ingénieurs chimistes qui travaillent à la formulation de nouveaux matériaux, Formlabs dispose d'une équipe de 20 spécialistes de l'optimisation des paramètres qui veillent à ce que les imprimantes et les matériaux fonctionnent parfaitement ensemble. Beaucoup de fabricants réussissent à créer des matériaux qui fonctionnent bien en laboratoire, où les conditions sont parfaites. Formlabs va plus loin pour s'assurer que nos matériaux présentent le même niveau de performance sur le terrain, même dans des conditions extrêmes.

Des paramètres personnalisés : la clé d'une impression uniforme

Lorsque les imprimantes 3D et les matériaux sont développés séparément, il n'y a absolument aucune garantie que le matériau fonctionnera de manière uniforme sur les différents modèles d'imprimantes des différents fabricants. Cela signifie que les clients doivent souvent résoudre eux-mêmes les problèmes et rechercher les paramètres adaptés sur des forums en ligne.

Unique dans notre secteur, l'équipe d'optimisation des paramètres de Formlabs développe des paramètres d'impression et les valide sur chacun de nos modèles d'imprimantes afin de garantir le meilleur taux de réussite d'impression et d'éviter les essais-erreurs. Cela permet de nous assurer que chaque client imprimera des pièces uniformes, que vous imprimiez une ou 100 pièces par jour.

« Depuis le début, il était essentiel pour nous que Formlabs fournisse un processus d'impression fiable et accessible. La mise au point d'un processus d'impression sans faille pour nos utilisateurs a nécessité le développement de machines performantes, de matériaux innovants et d'un processus optimisé de bout en bout. »

Max Lobovsky, PDG et cofondateur de Formlabs

Formlabs a investi non seulement dans le recrutement, mais aussi dans le développement des équipes d'ingénieurs et de spécialistes des matériaux déjà existantes. Nous nous sommes également efforcés d'entretenir une culture de l'innovation qui pousse chaque membre de l'équipe à donner le meilleur de lui-même. Nos efforts n'ont pas été vains : nous avons été ravis d'être reconnus en 2023 comme l'un des meilleurs lieux de travail pour les innovateurs au niveau mondial. Nous avons installé un laboratoire humide de pointe au cœur de notre siège : ainsi, nous gardons toujours le développement des matériaux en ligne de mire.

Contrôler notre chaîne d'approvisionnement en matériaux

Si l'innovation commence en laboratoire, elle doit se poursuivre à chaque étape du processus de fabrication, afin de garantir que les propriétés mécaniques que nous validons dans nos laboratoires sont les mêmes que celles sur lesquelles nos clients peuvent compter pour leur production. Notre souci de qualité et de fiabilité ne s'arrête pas à nos imprimantes : nous faisons preuve de la même précision pour produire jusqu'à la dernière goutte de nos matériaux. Nous nous appuyons sur nos propres normes de qualité et flux de travail pour fabriquer nos matériaux.

C'est la raison pour laquelle nous avons pris la décision inédite d'intégrer verticalement nos activités et d'acquérir l'une des meilleures entreprises de fabrication de matériaux au monde, afin de garantir que nos matériaux répondent à nos normes incroyablement rigoureuses.

Formlabs Ohio

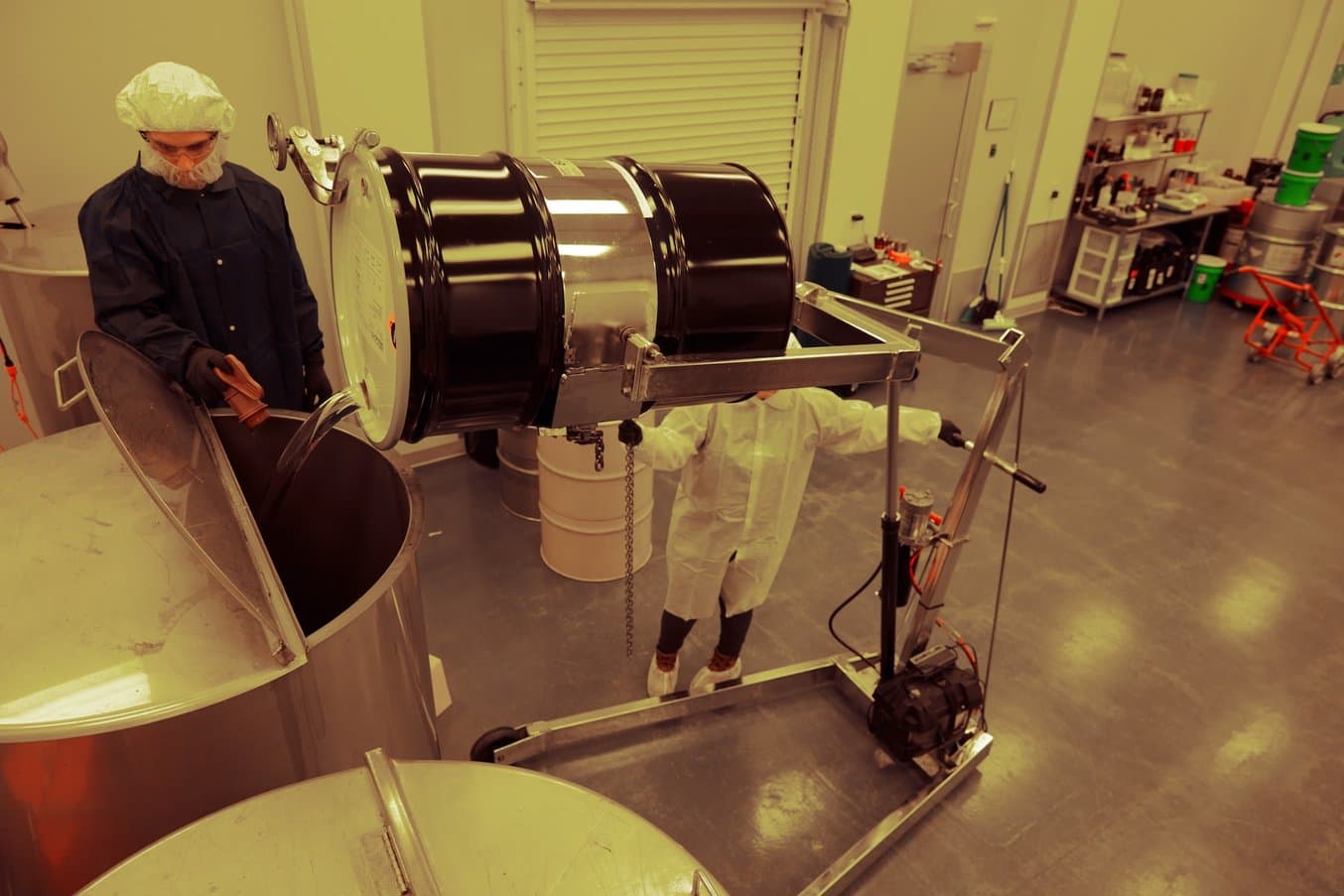

À cette fin, Formlabs a acquis son partenaire de longue date, Spectra, ce qui a permis de regrouper la production de nos matériaux et d'optimiser le processus, de la validation jusqu'à la distribution. Faisant désormais partie de Formlabs Ohio, l'usine ne se contente pas de fabriquer nos matériaux : elle imprime également des milliers de pièces d'échantillon chaque semaine. Elle est un des meilleurs exemples d'installations imprimant en 3D des volumes moyens ou grands, avec chacun de nos 45 matériaux.

« La plupart des entreprises d'impression 3D ne sont pas intégrées verticalement et n'ont pas accès à leur propre fabrication de résine, mais nous pensons que les matériaux sont des éléments essentiels pour donner accès à de nouvelles applications et de nouveaux flux de travail, et pour révolutionner les différents secteurs. »

Max Lobovsky, PDG et cofondateur de Formlabs

Certains de ces matériaux ont des exigences spécifiques qui ont un impact réel sur les flux de travail des utilisateurs. Depuis une dizaine d'années, nos matériaux biocompatibles aident les professionnels de la santé à améliorer leur qualité de soins en leur permettant de numériser leur flux de travail. Nos résines validées pour un usage intraoral, un contact sûr avec la peau et les muqueuses, les implants à moyen et long terme et d'autres dispositifs intraoraux tels que les guides chirurgicaux sont autant de matériaux qui améliorent les résultats pour les patients, réduisent les coûts et optimisent les flux de travail traditionnels qui nécessitaient souvent des jours de travail manuel.

Nos matériaux biocompatibles sont produits dans un environnement entièrement réglementé de bout en bout, afin que nos clients et leurs patients puissent être sûrs de la sécurité de leur flux de travail et du respect des réglementations. Afin de pouvoir produire ces matériaux en grandes quantités de manière sûre, Formlabs a investi beaucoup de temps et d'efforts pour devenir une installation certifiée ISO 13485 habilitée à fabriquer des matériaux dentaires et médicaux et pour développer une salle blanche certifiée ISO Classe 8 destinée à l'expérimentation.

Les efforts déployés par Formlabs pour développer des matériaux répondant aux normes ont porté leurs fruits lors de la pandémie de COVID-19. Grâce à un flux de travail pré-approuvé et certifié, Formlabs, en collaboration avec l'Université de Floride du Sud et Northwell Health, a pu rapidement s'adapter et commencer à produire en masse des millions d'écouvillons nasopharyngés pour répondre à la pénurie d'écouvillons à laquelle le pays était confronté.

À la source : travailler avec des experts pour obtenir des formulations spécialisées

Au fur et à mesure que nous ajoutons de nouveaux matériaux et que nous améliorons nos matériaux existants, notre équipe travaille en étroite collaboration avec nos clients pour identifier de nouvelles possibilités de développement. Ce type de collaboration ne fera que gagner en importance à mesure que le nombre d'utilisateurs de l'impression 3D grandira. Pour beaucoup, le prix abordable du matériel ne constitue pas une barrière à l'entrée : c'est la nécessité d'un matériel spécialisé.

Les entreprises qui avaient simplement besoin de la liberté de conception ou de la fabrication en interne que permettent l'impression 3D l'ont déjà adoptée : les entreprises qui attendent encore de s'y mettre sont celles qui ont besoin de matériaux très performants qui ne sont pas disponibles à l'heure actuelle. Alors que l'ensemble du secteur cherche à gagner des parts de marché et à attirer de nouveaux clients, Formlabs peut s'appuyer sur plus d'une décennie de flux de travail éprouvés pour identifier les applications et travailler en étroite collaboration avec des experts pour développer les formulations parfaites.

Avec nos matériaux les plus récents tels que Silicone 40A Resin et Alumina 4N Resin, ainsi que nos produits commercialisés depuis plus longtemps comme nos résines de polyuréthane, Formlabs a l'habitude de créer des formulations spécialisées pour des secteurs exigeants et des applications de haute performance. Notre équipe chargée des matériaux effectue des recherches approfondies pour déterminer les qualités mécaniques et esthétiques les plus importantes pour nos clients.

Plus de flexibilité et de liberté

Nous investissons beaucoup d'efforts dans nos résines exclusives, afin de les rendre aussi fiables et efficaces que possible. Mais nous savons que certains de nos clients souhaitent bénéficier d'une liberté maximale pour tester de nouvelles applications, trouver de nouveaux moyens d'arriver à la phase de production, etc. C'est pourquoi nous nous efforçons de rendre l'écosystème Formlabs aussi polyvalent que possible.

Récemment, nous l'avons fait en introduisant Open Material Mode, un nouveau moyen pour les clients de Formlabs de développer leurs options de matériaux. Les utilisateurs peuvent désormais personnaliser leurs paramètres d'impression pour adapter les performances et accéder à une sélection de résines tierces haute performance produites par des fabricants de premier plan. Open Material Mode améliore la fiabilité des imprimantes Formlabs, permettant aux utilisateurs avancés d'imprimer avec n'importe quelle résine photopolymère tierce durcissable à 405 nm. Les nouveaux matériaux disponibles en mode Open Material Mode répondront aux exigences uniques ou aux propriétés sur mesure des secteurs spécialisés.

Nous sommes incroyablement fiers des matériaux que nous avons développés, mais nous sommes également enthousiastes à l'idée de donner encore plus de liberté à notre communauté Formlabs afin qu'elle puisse réaliser encore plus de merveilles.

Un regard vers l'avenir

En concentrant ses efforts et ses investissements sur le développement de nouvelles résines stéréolithographiques (SLA) et de poudres de frittage sélectif par laser (SLS), Formlabs est devenu le fabricant d'imprimantes 3D professionnelles leader du marché mondial. Nous sommes convaincus qu'à l'avenir, l'élargissement de notre gamme de matériaux sera un élément moteur de la prochaine révolution industrielle.