Peut-on imprimer du silicone en 3D ? Les meilleures imprimantes 3D de silicone et leurs alternatives

Le silicone est un caoutchouc synthétique qui présente plusieurs caractéristiques intéressantes pour la production industrielle. Sa structure chimique est incroyablement polyvalente, ce qui permet d'adapter sa formule chimique à diverses applications industrielles allant des joints d'étanchéité aux articulations, en passant par les objets de technologie portable, les dispositifs médicaux, les pinces robotiques, les ustensiles de cuisine, l'isolation thermique et électrique, etc.

La plupart des produits en silicone sont aujourd'hui fabriqués avec le moulage par injection, le moulage par compression ou le coulage. L'impression 3D progressant toujours plus, de nombreuses personnes se posent la question « peut-on imprimer en 3D des pièces en silicone ? » La réponse est oui !

Le silicone a une viscosité très élevée, il est donc difficile d'obtenir une impression 3D précise. Il ne peut pas être chauffé et extrudé ou durci à la lumière UV comme les matériaux photopolymères. Cela signifie que l'impression 3D de silicone n'est pas aussi répandue que celle d'autres matériaux, mais il existe enfin une solution accessible sur le marché aujourd'hui.Il existe de nombreux procédés d'impression 3D qui offrent des matériaux ayant des propriétés similaires à celles du silicone, et l'impression 3D peut également être utilisée pour créer des moules destinés au moulage de pièces en silicone, apportant ainsi de nombreux avantages aux méthodes traditionnelles de fabrication du silicone.

Dans ce guide complet, découvrez les différentes options d'impression 3D de silicone, ses alternatives, et comment la fabrication additive soutient les processus de fabrication de silicone traditionnels.

Procédés d'impression 3D de silicone et alternatives

Les imprimantes 3D de silicone et leurs solutions alternatives peuvent être divisées en trois catégories :

-

Impression 3D directe de silicone: Imprimantes 3D de silicone pouvant imprimer avec des matériaux en silicone pur à 100 %.

-

Impression 3D à l'aide de matériaux aux propriétés similaires à celles du silicone : les procédés d'impression 3D à base de polymères courants offrent divers matériaux aux propriétés similaires à celles du silicone, qui peuvent servir d'alternatives pour certaines applications.

-

Coulage ou moulage de silicone à l'aide de moules imprimés en 3D : l'outillage rapide imprimé en 3D peut combler le fossé entre le prototypage et la production en série de pièces en silicone avec des méthodes de fabrication traditionnelles.

Création de dispositifs médicaux en silicone

Ce guide a pour but d'aider l'utilisateur à choisir la méthode de production de pièces en silicone la mieux adaptée à l'usage qu'il souhaite en faire. Il fournit des instructions pas à pas pour imprimer avec Silicone 40A Resin et le moulage de silicone à l'aide d'outils SLA imprimés en 3D (y compris des moules d'injection en deux parties, des surmoules et des moules de compression).

Impression 3D directe de silicone

Alors que la plupart des technologies d'impression 3D existent depuis de nombreuses années, voire des décennies, les imprimantes 3D de silicone sont longtemps restées un domaine relativement expérimental en raison de la complexité du processus. Au cours des dernières années, certaines entreprises ont mis sur le marché des imprimantes 3D de silicone, mais ces solutions présentaient toutes certaines limites et des coûts trop élevés (plus de 100 000 €), ce qui les rendait inaccessibles à la plupart des entreprises et des applications.

En 2023, Formlabs a lancé Silicone 40A Resin, le premier matériau d'impression 3D accessible en silicone véritable basé sur notre technologie Pure Silicone Technology™ en instance de brevet, qui combine les propriétés matérielles exceptionnelles du silicone moulé avec les avantages de l'impression 3D.

Cette solution s'appuie sur l'écosystème d'impression 3D stéréolithographique (SLA) Form 4, accessible (disponible à partir de 3499 €) et polyvalent (plus de 35 matériaux avancés), pour produire des pièces en silicone à 100 % en interne, et ce en quelques heures à peine.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon gratuit imprimé avec Silicone 40A Resin à votre bureau.

Les pièces en Silicone 40A Resin présentent une dureté Shore de 40A, un allongement à la rupture de 230 % et une résistance au déchirement de 12 kN/m. Elles sont parfaites pour les applications nécessitant souplesse et durabilité, même en cas d'étirements, de flexions ou de compressions répétées. Les pièces fabriquées avec Silicone 40A Resin ont une résilience au rebond de 34 %, une excellente résistance chimique et thermique (-25 °C jusqu'à 125 °C), et peuvent intégrer des caractéristiques fines aussi petites que 0,3 mm et des formes complexes qui seraient difficiles à réaliser avec des méthodes de fabrication traditionnelles.

L'impression 3D directe de silicone avec Silicone 40A Resin est idéale pour un large éventail d'applications, du prototypage rapide aux aides à la fabrication, jusqu'à l'outillage et à la fabrication de petites séries personnalisées.

Les pièces en Silicone 40A Resin sont idéales pour les applications suivantes :

- Prototypage rapide, tests bêta et phases de validation du cycle de développement de produits pour les biens de consommation élastiques, les composants automobiles et les équipements industriels tels que les connecteurs, les passe-câbles, les actionneurs, les claviers et les bracelets de montre.

- Fabrication rentable de petites séries ou de pièces finales sur mesure destinées à être utilisées à l'intérieur, comme par exemple les joints d'étanchéité.

- Aides et outils de fabrication sur mesure de haute qualité et de longue durée, tels que des moules flexibles, des gabarits, des fixations et des outils de masquage.

- Composants de dispositifs médicaux, prothèses adaptées au patient et appareils d'audiologie.

- Pièces à géométrie complexe difficiles à fabriquer avec les méthodes traditionnelles.

Présentation de Silicone 40A Resin

Au cours de ce webinaire, nos experts en impression 3D vous expliqueront les principaux avantages et applications de Silicone 40A Resin, et vous présenteront les flux de travail ainsi que les propriétés de ce matériau.

Finis a utilisé des joints et des boutons en silicone imprimés en 3D pour créer des prototypes fonctionnels de nouvelles lunettes intelligentes.

L'équipe de développement de produits de FINIS, Inc. a imprimé en 3D des joints de lunettes de natation d'une qualité comparable à celle du produit fini en huit heures à peine, pour seulement 10 € par pièce. En comparaison, la sous-traitance du moulage d'uréthane prenait auparavant trois semaines et leur coûtait plus de 1000 €. Les joints en silicone imprimés en 3D ont été rigoureusement testés dans une piscine pour vérifier leur étanchéité, ce qui a permis à l'équipe de raccourcir le calendrier de développement du produit.

Joints sur mesure imprimés en 3D avec Silicone 40A Resin par Dorman Products.

Dorman Products, un fabricant centenaire de pièces automobiles de rechange, s'est tourné vers l'impression 3D de silicone pour produire des joints personnalisés afin de tester la pression de nouveaux produits. Auparavant, les joints étaient découpés à l'aide de matrices métalliques dans une presse à arbre, mais le passage à l'impression 3D a permis à l'équipe de réduire considérablement les délais et les coûts, surtout si l'on prend en compte qu'ils doivent tester des centaines de nouveaux composants.

Joints de connecteurs de HGM Automotive Electronics imprimés en 3D avec Silicone 40A Resin.

HGM Automotive Electronics est un fabricant de contrôleurs de transmission spécialisés qui, grâce à des tests chimiques et mécaniques rigoureux, a démontré que les pièces imprimées avec Silicone 40A Resin présentent d'excellentes propriétés mécaniques et une résistance chimique similaire à celle des silicones moulés par injection. Après six semaines de cycles thermiques destinés à reproduire des conditions normales d'utilisation dans un compartiment moteur et des tests supplémentaires d'exposition à des fluides chimiques, ils ont constaté que les pièces imprimées en 3D avec Silicone 40A Resin pouvaient servir de composants automobiles finaux.

Impression 3D à l'aide de matériaux aux propriétés similaires à celles du silicone

Parmi les principales raisons pour lesquelles les fabricants choisissent les silicones, on peut citer l'élasticité et la flexibilité de ces matériaux, qui donnent accès à une large gamme d'applications.

Les silicones ont généralement une dureté Shore comprise entre 10A et 80A. Les procédés d'impression 3D utilisant des polymères courants, tels que le dépôt de fil fondu (FDM), la stéréolithographie (SLA) et le frittage sélectif par laser (SLS), offrent différents matériaux dans cette gamme de dureté, avec différents degrés de similitude pour d'autres propriétés importantes du silicone, telles que la durabilité, la stabilité thermique, la résistance aux UV, la sécurité alimentaire, la biocompatibilité, ainsi que les options de couleur et de translucidité.

Matériaux FDM similaires au silicone

Pour l'impression 3D FDM, les élastomères tels que le polyuréthane thermoplastique (TPU) et l'élastomère thermoplastique (TPE) sont des matériaux très flexibles qui peuvent servir d'alternative au silicone. Ces matériaux sont disponibles dans le commerce à des duretés allant de Shore 45A à Shore 90A, ce qui couvre une bonne partie de la gamme de dureté des silicones.

Les avantages associés à ces alternatives sont le prix généralement abordable des imprimantes 3D FDM et des matériaux. Les inconvénients sont toutefois une réduction de la précision et de l'exactitude dimensionnelle, une résolution, une qualité et une résistance des pièces médiocres, ainsi qu'une liberté de conception limitée qui restreignent toutes les possibilités d'utilisation dans le monde réel. Les matériaux FDM de type silicone sont généralement moins durables que le silicone standard, ne sont pas adaptés aux aliments, résistent moins bien à la température, ne sont pas translucides et n'offrent qu'une gamme limitée de couleurs ; mais ils peuvent toutefois être biocompatibles et sans danger pour la peau.

Matériaux SLA similaires au silicone

L'impression 3D stéréolithographique est appréciée des professionnels pour sa haute précision et sa large gamme de matériaux. L'impression 3D SLA offre de multiples alternatives au silicone qui permettent aux fabricants de prototyper des pièces semblables au silicone ou même de fabriquer des pièces d'utilisation finale ayant la flexibilité, l'élasticité et la durabilité du silicone. Les pièces SLA offrent la finition de surface la plus lisse du secteur et un degré de liberté de conception plus élevé que le FDM.

Les résines d'impression 3D flexibles semblables au silicone sont généralement moins durables que le silicone standard, ne sont pas adaptées aux aliments, ne sont pas biocompatibles (mais peuvent être sans danger pour la peau) et résistent moins bien à la température. Les matériaux SLA de type silicone peuvent être translucides et peuvent également être teintés en différentes couleurs.

L'impression 3D SLA offre de nombreux matériaux semblables au silicone qui peuvent être utilisés pour prototyper des pièces semblables au silicone ou même de fabriquer des pièces d'utilisation finale.

La disponibilité des matériaux dépend du modèle d'imprimante, mais ils possèdent généralement une dureté Shore comprise entre 30A et 90A. Parmi les matériaux d'impression 3D SLA de Formlabs, les matériaux similaires au silicone incluent :

-

Elastic 50A Resin est un matériau flexible adapté au prototypage de pièces normalement conçues en silicone. Ce matériau a une dureté Shore de 50A et est parfait pour réaliser des pièces qui peuvent se plier, s’étirer, être comprimées et résister à des contraintes cycliques sans se déchirer et qui retrouvent rapidement leur forme initiale. Choisissez Elastic 50A Resin pour des applications telles que les objets de technologie portable, les boîtiers et enceintes extensibles, les boutons compressibles ou les modèles de tissus mous dans le domaine de la santé.

-

Flexible 80A Resin est un matériau rigide avec une surface douce au toucher qui présente une dureté Shore de 80A et reproduit la flexibilité des silicones plus durs, du caoutchouc ou du TPU. Associant souplesse et résistance, Flexible 80A Resin peut supporter des contraintes de pliage, de flexion et de compression, même lors de cycles répétés. Elle est idéale pour réaliser des prototypes d'objets tels que des poignées, des prises, des surmoules, des rembourrages, des amortisseurs, des absorbeurs de chocs, des joints, des garnitures et des masques, ou encore pour les modèles de cartilages, de tendons et de ligaments dans le domaine de la santé.

- Bien que légèrement plus dur que les autres matériaux en silicone, Rebound Resin est un matériau d'impression 3D élastique avec une dureté Shore de 86A qui offre des propriétés uniques pour les applications finales. Avec une résistance au déchirement cinq fois supérieure, une résistance à la rupture par traction trois fois supérieure et un allongement deux fois supérieur à ceux des autres matériaux élastomères disponibles sur le marché, Rebound Resin est parfaite pour imprimer en 3D des pièces souples et résistantes. L’allongement élevé de Rebound Resin en fait le matériau parfait pour les pièces extensibles comme les poignées ou les manches. Elle est suffisamment résistante pour supporter des compressions ou des tensions constantes, et est donc parfaite pour fabriquer des joints complexes et durables.

Les chaussures New Balance fabriquées avec Rebound Resin sont déjà sur le marché et portées partout dans le monde. Rebound Resin résiste aux éléments et supporte une utilisation journalière par tous les temps pour surpasser les matériaux traditionnels et durer plus longtemps.

Commander un échantillon gratuit SLA imprimé en 3D avec un matériau similaire au silicone

Constatez par vous-même la qualité Formlabs avec une pièce 3D imprimée avec Elastic 50A Resin ou Flexible 80A Resin, qui présentent des propriétés similaires à celles du silicone. Nous enverrons un échantillon gratuit à votre bureau.

Matériaux SLS similaires au silicone

L'impression 3D à frittage sélectif par laser (SLS) est le procédé de fabrication additive le plus utilisé dans le secteur industriel. Elle offre une grande précision, un rendement élevé et une liberté de conception presque illimitée, car la poudre non frittée supporte la pièce pendant l’impression, ce qui évite d’avoir à lui ajouter des structures de support.

Les matériaux SLS ayant des propriétés semblables à celles du silicone comprennent le TPU, le TPE et le TPA, qui offrent des plages de dureté comprises entre 45A et 90A Shore. La disponibilité exacte dépend du modèle d'imprimante.

Conçue pour les imprimantes 3D SLS de la série Fuse de Formlabs, TPU 90A Powder est un élastomère permettant de fabriquer des produits résistants avec une liberté et une facilité de conception inégalées. Combinant un allongement à la rupture et une résistance à la déchirure élevés, TPU 90A Powder vous permet de produire des prototypes et des pièces finales flexibles et sans danger pour la peau capables de résister à une utilisation quotidienne, le tout pour un faible coût par pièce.TPU 90A Powder est idéale pour le prototypage ainsi que pour la production de pièces à usage final (objets de technologie portable, éléments doux au toucher, rembourrages, amortisseurs, pinces, joints, semelles, attelles, orthèses, prothèses, et bien plus).

Les pièces produites avec des matériaux SLS de type silicone sont précises, durables, résistantes à l'abrasion et à l'usure, et présentent la plus grande résistance à la température des trois procédés d'impression 3D plastique. Ils peuvent être biocompatibles, sans danger pour la peau et également adaptés aux aliments après un post-traitement. En revanche, l'impression SLS n'offre qu'un nombre limité de couleurs et aucune option de transparence. De plus, les modèles à parois fines peuvent se déformer lors du refroidissement.

Commander un échantillon gratuit de pièce imprimée en 3D par SLS avec un matériau similaire au silicone

Constatez par vous-même la qualité Formlabs avec une pièce 3D SLS imprimée en TPU 90A Powder, qui présentent des propriétés similaires à celles du silicone. Nous enverrons un échantillon gratuit à votre bureau.

Coulage ou moulage de silicone à l'aide de moules imprimés en 3D

Si vous souhaitez produire des pièces en silicone véritable avec des propriétés uniques (différents niveaux de dureté, couleurs, etc.), l'impression 3D peut vous aider à combler le fossé entre le prototypage et la production en série de pièces en silicone avec les méthodes de fabrication traditionnelles.

Le moulage par injection, le thermoformage, le moulage par compression et le moulage de silicone utilisent tous des moules pour créer le produit fini en silicone. Cependant, passer par des sous-traitants pour produire l'outillage entraîne des coûts initiaux élevés et des délais d'exécution de plusieurs semaines ou mois, ce qui ralentit le développement de produits et la commercialisation.

Intégrer l'impression 3D d'outillage rapide dans le processus de développement de produits permet aux entreprises de valider la conception et les matériaux avant de passer à la production en série, et de produire des pièces personnalisées ou des séries limitées de pièces finales à moindre prix.

Comment produire des pièces en silicone avec des outils imprimés en 3D

Dans ce webinaire, vous découvrirez un exemple détaillé de surmoule d'injection imprimé avec Clear Resin de Formlabs. Nous abordons également la manière de sélectionner un type de moule pour votre application, ainsi que la compatibilité silicone-résine et d'autres bonnes pratiques en matière de moulage de silicone.

Guide de l'outillage rapide

Dans ce livre blanc, apprenez comment combiner l'outillage rapide imprimé en 3D avec des procédés de fabrication traditionnels tels que le moulage par injection, le formage sous vide ou la fonderie.

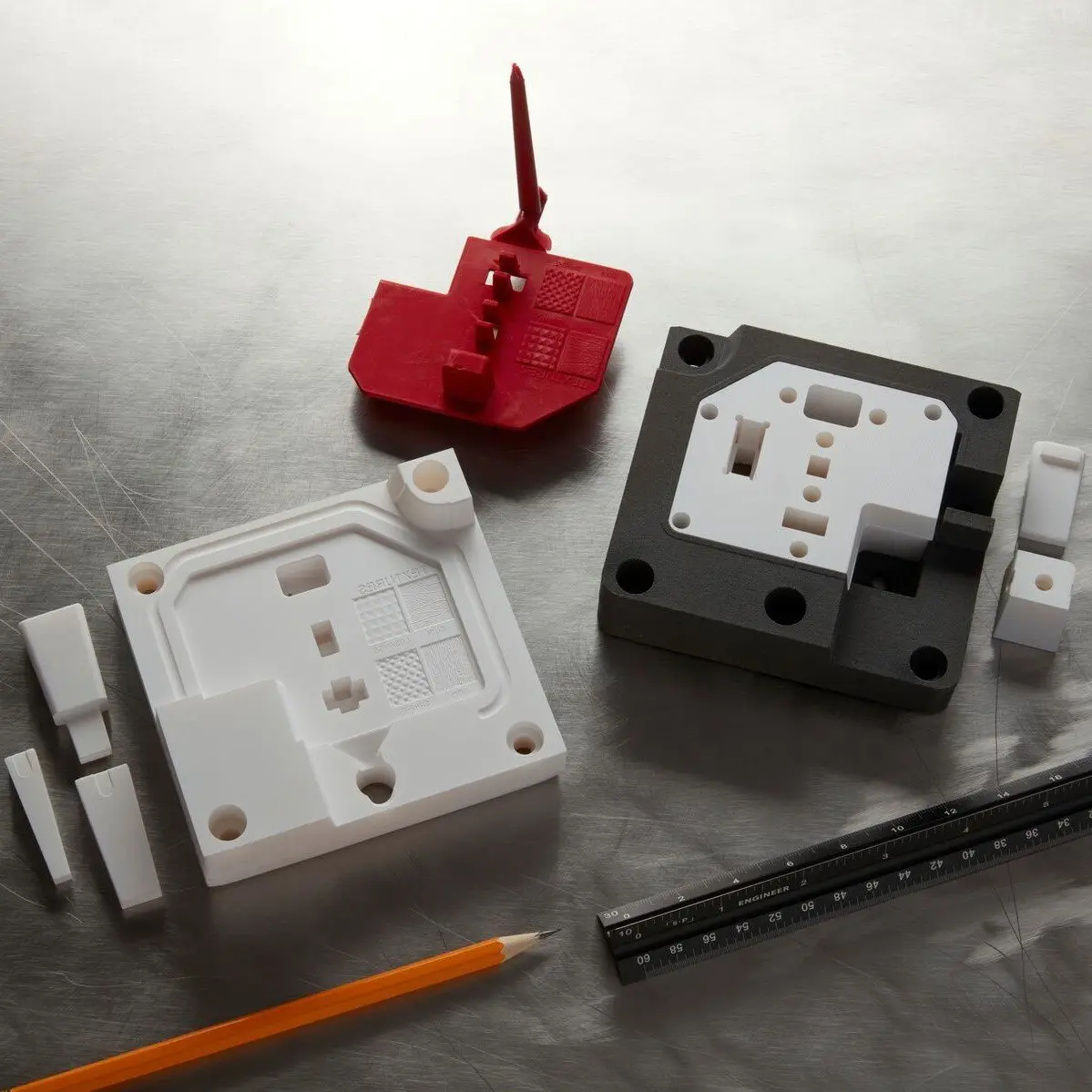

L'équipe ATAP (Advanced Technology and Projects) de Google a utilisé des pièces de substitution imprimées en 3D au lieu des circuits imprimés surmoulés pour le réglage initial de l’outillage en usine. Ils ont ainsi pu réduire les coûts de plus de 100 000 € et réduire leur cycle de test de trois semaines à seulement trois jours en utilisant une combinaison d’impression 3D et de moulage par insertion. L’équipe ATAP a découvert qu’en imprimant en 3D des pièces de test plutôt que d’utiliser des pièces électroniques coûteuses qui devaient être livrées par un fournisseur, elle pouvait gagner du temps et de l’argent.

Dame Products est une start-up de Brooklyn qui conçoit des produits pour l’industrie de la santé et du bien-être. Ses employés utilisent le moulage par insertion de silicone pour encapsuler les composants internes de leurs prototypes bêta destinés aux clients. Les produits de la ligne réalisée par Dame Products présentent des géométries ergonomiques complexes, entièrement recouvertes d’un silicone aux couleurs vives sans risque pour la peau.

Dame Products utilise le moulage par insertion de silicone pour encapsuler les composants internes de leurs prototypes bêta.

Le moulage d'inserts en silicone est également parfait pour la fabrication de petits volumes de pièces d'utilisation finale. Le fabricant de prothèses avancées Psyonic utilise ce procédé pour créer des doigts de prothèses de mains dont le noyau dur imprimé en 3D est surmoulé de silicone, tandis que le fabricant de robots RightHand Robotics utilise le même procédé pour créer des pinces pour robots.

Psyonic utilise le moulage d'inserts en silicone pour créer des doigts destinés à des prothèses de mains.

L'outillage rapide imprimé en 3D pour le moulage par compression peut être utilisé pour produire des pièces en thermoplastique, silicone, caoutchouc et composite. Chez le fabricant d'appareils de cuisine OXO, les développeurs de produits utilisent des moules imprimés en 3D pour mouler par compression du silicone en deux parties, et ainsi créer des prototypes de composants en caoutchouc (joints, etc.).

L’impression 3D est une méthode rapide et bon marché pour créer des moules destinés au moulage par compression.

Production de pièces en silicone avec des outils imprimés en 3D

Téléchargez ce rapport et suivez le guide étape par étape sur l'impression 3D d'outillage pour la production de pièces en silicone, avec des meilleures pratiques pour la conception des moules et des études de cas.

Le moulage est également une méthode courante pour produire des pièces en silicone et en plastique pour des dispositifs médicaux, des applications d'audiologie, alimentaires, etc.

Cosm, une entreprise de dispositifs médicaux, fabrique des pessaires spécifiques pour les patients souffrant de troubles du plancher pelvien. Ils impriment des moules en 3D avec une imprimante 3D SLA et y injectent du silicone biocompatible de qualité médicale pour créer la pièce. L'outillage rapide imprimé en 3D leur permet de créer des pièces personnalisées sans les coûts élevés de l'outillage traditionnel.

Pessaires spécifiques aux patients fabriqués par moulage de silicone.

L'impression 3D de moules pour embouts auriculaires personnalisés a également révolutionné le secteur de l'audiologie, pour des applications telles que les appareils auditifs, la protection contre le bruit et les écouteurs sur mesure. La production numérique offre un meilleur contrôle et une meilleure précision par rapport au moulage traditionnel, ce qui réduit considérablement la quantité d'erreurs et de retouches.

Le processus étape par étape pour fabriquer des embouts auriculaires personnalisés.

Impression 3D d’embouts auriculaires souples sur mesure

Découvrez ce guide étape par étape du processus permettant la production abordable d’embouts auriculaires sur mesure en silicone avec une imprimante 3D Formlabs et Clear Resin de Formlabs.

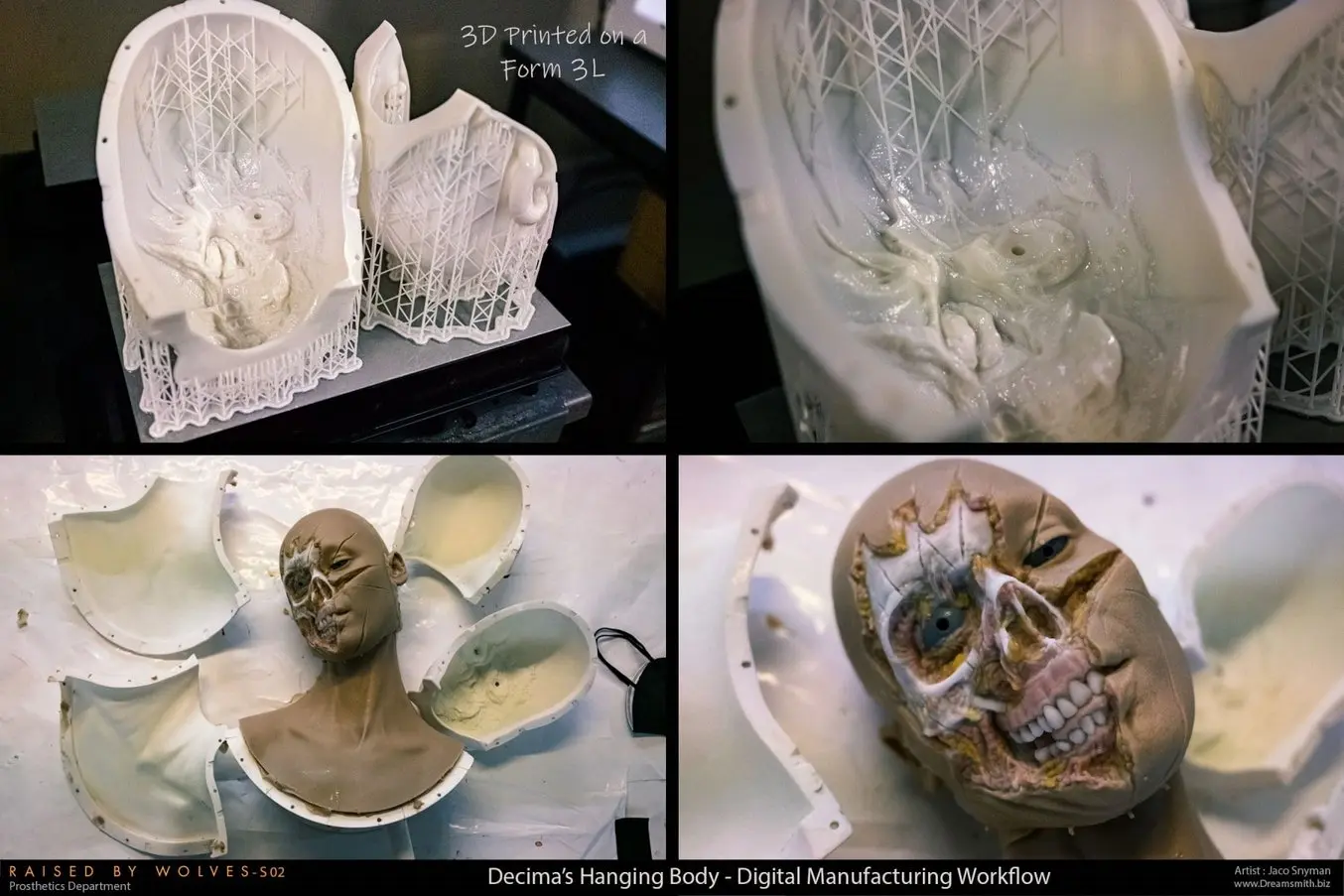

Le moulage de silicone est également utilisé dans l'industrie du divertissement. Jaco Snyman, fondateur de l'entreprise primée spécialisée dans les effets de maquillage et la fabrication d'accessoires Dreamsmith Studio, a utilisé toutes sortes de techniques pour la série de science-fiction « Raised by Wolves ». Tirant parti du grand volume de fabrication de l'imprimante 3D SLA Form 3L, Snyman a créé une réplique en silicone hyperréaliste du corps d'une actrice, des masques en silicone pour acteurs, des mannequins à taille humaine, etc.

Reproduction hyperréaliste en silicone du visage d'une actrice, avec des moules conçus numériquement et imprimés en 3D sur la Form 3L.

Inversement, les matériaux en silicone peuvent également être utilisés pour créer des moules pour le moulage de divers matériaux. Lisez notre guide pour apprendre à fabriquer des moules en silicone.

Comparaison des procédés d'impression 3D de silicone et des alternatives

| Impression directe de silicone (SLA) | Impression 3D FDM | Impression 3D SLA | Impression 3D SLS | Coulage ou moulage de silicone à l'aide de moules imprimés en 3D | |

|---|---|---|---|---|---|

| Précision | ★★★★★ | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★★★★ |

| Finition de surface | ★★★★★ | ★★★☆☆ | ★★★★★ | ★★★★☆ | ★★★★★ |

| Liberté de conception | ★★★★☆ | ★★★☆☆ | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| Facilité d’utilisation | ★★★★☆ | ★★★☆☆ | ★★★★★ | ★★★★☆ | ★★★★★ |

| Matériaux | Silicones | TPU, TPE | Résines exclusives | TPU, TPE, TPA | Silicones |

| Rigidité | 40A Shore | Dureté Shore de 45A à 90A | Dureté Shore de 30A à 90A | Dureté Shore 90A | Dureté Shore de 10A à 80A |

| Prix | Les imprimantes 3D SLA professionnelles coûtent entre 2500 à 10 000 €, et les imprimantes 3D résine grand format entre 5000 à 25 000 €. | Les imprimantes et les kits d'impression 3D entrée de gamme commencent à quelques centaines d'euros. Les imprimantes de bureau milieu de gamme de meilleure qualité commencent autour de 2000 €, et les systèmes industriels sont disponibles à partir de 15 000 €. | Les imprimantes 3D SLA professionnelles coûtent entre 2500 à 10 000 €, et les imprimantes 3D résine grand format entre 5000 à 25 000 €. | Les imprimantes 3D SLS industrielles d'atelier commencent à un peu moins de 30 000 € pour l'imprimante et à 60 000 € pour l'ensemble de l'écosystème, y compris les stations de gestion et de nettoyage des poudres. Les imprimantes SLS industrielles traditionnelles coûtent environ 200 000 €. | Identique à l'impression 3D SLA pour l'imprimante. Les autres coûts dépendent du processus de fabrication. |

| Avantages | Utilise de véritables silicones Durable et résistant à l'usure Résistant aux températures et aux produits chimiques Abordable Haute précision Finition de surface lisse Facile à utiliser Peut être biocompatible | Abordable Peut être biocompatible | Abordable Haute précision Finition de surface lisse Facile à utiliser Peut être translucide et coloré Peut être biocompatible | Durable et résistant à l'usure Liberté de conception Pas besoin de structures de support Peut être biocompatible | Utilise de véritables silicones Durable et résistant à l'usure Résistant aux températures et aux produits chimiques Abordable Haute précision Finition de surface lisse Peut être biocompatible et adapté pour la nourriture |

| Inconvénients | Choix réduit de matériaux | Faibles précision et résolution Liberté de conception limitée Durabilité limitée Options de matériaux limitées | Options de matériaux limitées Durabilité limitée | Options de matériaux limitées Finition de surface rugueuse | Flux de travail à forte intensité de main-d'œuvre |

| Idéal pour : | Prototypage fonctionnel Aides à la fabrication et outillage Fabrication de moules (moules souples) Pièces finales | Prototypage de pièces simples | Prototypage fonctionnel Fabrication de moules (modèles et moules durs) | Prototypage fonctionnel Pièces finales | Prototypage fonctionnel Pièces finales |

Choisir le bon procédé ou la bonne alternative d'impression 3D de silicone

L'impression 3D directe de silicone est désormais facilement accessible, et il existe de nombreuses autres façons de tirer parti des avantages de l'impression 3D pour produire des pièces de silicone ou de matériaux semblables.

Commandez un échantillon gratuit imprimé avec Silicone 40A Resin ou un de nos matériaux SLA flexibles et élastiques, ou parlez avec un expert en impression 3D dès aujourd'hui pour trouver la solution adaptée à votre application.

Commandez un échantillon gratuit de nos matériaux SLA flexibles et élastiques ou parlez avec un expert en impression 3D dès aujourd'hui pour trouver la solution adaptée à votre application.