La formatura sottovuoto rende possibili molti degli oggetti di uso comune nella nostra vita quotidiana. Dispositivi medici salvavita, imballaggi per alimenti, automobili: senza questo processo di fabbricazione così versatile, questi oggetti potrebbero essere molto diversi.

Continua a leggere per scoprire come il costo ridotto e l’efficienza della formatura sottovuoto la rendono un’ottima alternativa per i produttori commerciali, ma anche per artigiani indipendenti e hobbisti.

In questa guida troverai un’introduzione dettagliata alla formatura sottovuoto, che include:

-

Una panoramica del processo di formatura sottovuoto.

-

La creazione degli stampi per formatura sottovuoto.

-

I vantaggi e i limiti della formatura sottovuoto.

-

L’uso commerciale e indipendente della formatura sottovuoto.

-

Un breve caso di studio sulla formatura sottovuoto e la stampa 3D.

Prenota una consulenza

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Che cos’è la formatura sottovuoto?

La formatura sottovuoto è un metodo di produzione usato per dare forma a materiali plastici. Durante il processo di formatura sottovuoto, un foglio di plastica viene riscaldato e posizionato al di sopra di uno stampo, che gli darà la forma mediante aspirazione.

La formatura sottovuoto è usata in diverse applicazioni di produzione, da piccole parti personalizzate create su dispositivi da banco a grandi parti fabbricate con macchinari industriali automatizzati.

Quali sono le differenze tra formatura sottovuoto, termoformatura e formatura a pressione?

La termoformatura è un processo di fabbricazione in cui un foglio di plastica viene riscaldato fino a diventare duttile, poi plasmato e sagomato usando uno stampo e infine ritagliato per creare una parte o prodotto finali. La formatura sottovuoto e la formatura a pressione sono entrambe processi di termoformatura. La differenza principale tra la formatura a pressione e la formatura sottovuoto è il numero di stampi utilizzati.

La formatura sottovuoto è il tipo più semplice di termoformatura, che utilizza uno stampo e la pressione del sottovuoto per creare la geometria della parte. È l’ideale per parti che devono avere una forma precisa solo su un lato, come ad esempio gli imballaggi sagomati per alimenti o elettronica.

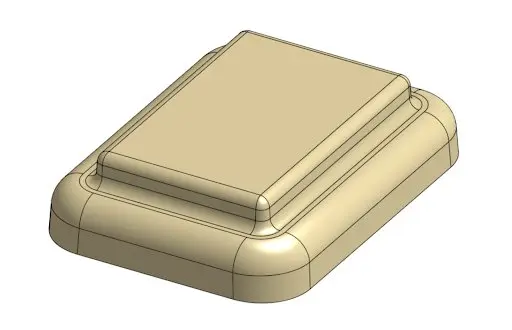

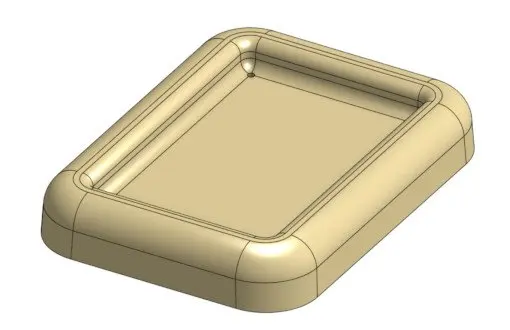

Esistono due tipi di stampi basilari: maschio o positivo (convesso) e femminile o negativo (concavo). Negli stampi maschio il foglio di plastica viene posizionato attorno allo stampo per sagomare la superficie interna della parte di plastica. Negli stampi femmina, invece, il foglio termoplastico viene posizionato all’interno dello stampo per sagomare la superficie esterna della parte in maniera più precisa.

Nella formatura a pressione il foglio di plastica riscaldato viene pressato (da qui il nome) tra due stampi invece di essere tirato per avvolgere un solo stampo mediante aspirazione. La formatura a pressione è l’ideale per la produzione di parti o pezzi in plastica che devono avere una forma più precisa su entrambi i lati o che hanno dei dislivelli più profondi (devono estendersi più in profondità nello stampo), come ad esempio astucci per apparecchi elettronici, il cui esterno deve avere una certa estetica, mentre l’interno deve chiudersi bene o accogliere una certa forma.

Come funziona la formatura sottovuoto?

Ecco come funziona il processo di formatura sottovuoto, passo dopo passo:

-

Fissaggio: il foglio di plastica viene inserito e fissato su un telaio vuoto.

-

Calore: il foglio di plastica viene ammorbidito usando una fonte di calore fino a raggiungere la giusta temperatura per la formatura e diventare duttile.

-

Vuoto: il telaio contenente il foglio di plastica riscaldato e duttile viene abbassato sullo stampo e posizionata attorno alla forma grazie al vuoto che si crea dall’altra parte dello stampo. Sulle fessure degli stampi femmina (o convessi) devono essere praticati dei piccoli fori, in modo che il vuoto possa tirare il foglio termoplastico e fargli prendere la forma corretta.

-

Raffreddamento: dopo averle fatto prendere forma attorno o all’interno dello stampo, è necessario far raffreddare la plastica. Per i pezzi più larghi vengono spesso usate delle ventole o nebulizzatori a freddo per accelerare questa fase del ciclo di produzione.

-

Rimozione: quando la plastica si è raffreddata può essere rimossa dallo stampo e il telaio può essere rimosso.

-

Rifiniture: la parte così creata dovrà essere ritagliata per rimuovere il materiale in eccesso, mentre i bordi potrebbero dover essere rifilati o levigati.

La formatura sottovuoto è un processo relativamente rapido in cui le fasi di riscaldamento e sottovuoto normalmente richiedono solo pochi minuti. A seconda, però, delle dimensioni e della complessità delle parti prodotte, il raffreddamento, le rifiniture e la creazione degli stampi possono richiedere molto più tempo.

Formatura sottovuoto con stampi realizzati in 3D

Scarica il nostro whitepaper per scoprire come creare stampi complessi in maniera rapida con la stampa 3D e alcuni suggerimenti e linee guida per preparare le parti degli stampi.

Termoformatura rapida con stampi realizzati in 3D: una guida pratica

Accelera lo sviluppo del prodotto, riduci costi e tempi di realizzazione, e crea facilmente prodotti personalizzati o in volumi ridotti combinando la produzione rapida di attrezzature tramite stampa 3D con la termoformatura.

I pro e i contro della formatura sottovuoto

Molti produttori, designer e altri professionisti scelgono la formatura sottovuoto perché offre un’alta flessibilità a livello di design a un costo relativamente ridotto rispetto ad altri metodi di produzione. I vantaggi della formatura sottovuoto includono:

Prezzi ridotti

Soprattutto nel caso di lotti più piccoli (250-300 unità all’anno), la formatura sottovuoto normalmente si rivela più economica rispetto ad altri metodi di produzione, come ad esempio lo stampaggio a iniezione di plastica. La convenienza della formatura sottovuoto è dovuta in gran parte ai prezzi ridotti delle attrezzature e della prototipazione. A seconda dell’area della superficie delle parti prodotte e delle dimensioni del telaio di fissaggio, le attrezzature per lo stampaggio a iniezione possono costare il doppio o il triplo di quelle per la termoformatura plastica o la formatura sottovuoto.

Tempi di produzione ridotti

La formatura sottovuoto garantisce tempi di produzione più rapidi rispetto ad altri metodi, perché le attrezzature possono essere preparate più rapidamente. Il tempo di produzione delle attrezzature necessarie per la formatura sottovuoto è normalmente la metà di quello necessario per lo stampaggio a iniezione. Se gli stampi vengono creati usando stampanti 3D, i tempi di produzione possono essere ancora più rapidi. Aumentando l’efficienza del processo di produzione, la formatura sottovuoto permette alle aziende di fare arrivare nuovi design ai clienti più rapidamente.

Flessibilità

La formatura sottovuoto offre ai designer e ai produttori la flessibilità di testare nuovi design e costruire prototipi evitando costi o tempi di attesa esagerati. Gli stampi possono essere fatti di legno, alluminio, schiuma strutturale o plastiche stampate in 3D, quindi possono essere cambiati o modificati più facilmente rispetto ad altri processi di fabbricazione.

Tra la fine degli anni ‘70 e l’inizio degli anni ‘80, Dick Teal usò la formatura sottovuoto per testare i prototipi delle motoslitte John Deere, soprattutto per ridurre i costi delle attrezzature. Nel libro John Deere Snowmobiles: Development, Production, Competition and Evolution, 1971-1983 (“Le motoslitte John Deere, sviluppo, produzione, gare ed evoluzione, 1971-1983), gli autori spiegano che “si era creato un circolo virtuoso grazie ai costi ridotti sia delle parti sia delle attrezzature di produzione”.

La formatura sottovuoto consente ai designer di offrire ai loro clienti più opzioni di colori e personalizzazione, il che, a sua volta, offre alle aziende la libertà di creare design unici e sviluppare prodotti personalizzati, come i retainer dentali, per i propri clienti a prezzo accessibile.

Produzione di materiali sterili e per uso alimentare

La formatura sottovuoto è usata spesso per produrre contenitori per uso alimentare e parti per il settore medico, perché è compatibile con plastiche sterilizzabili e facili da proteggere da agenti contaminanti. Ad esempio, il polietilene ad alta densità (HDPE) è usato frequentemente per la formatura sottovuoto di contenitori per la conservazione.

La resistenza dell’HPDE ai composti acidi lo rende un materiale adatto alla formatura sottovuoto di contenitori per detergenti. Le plastiche per uso medico vengono usate nella formatura sottovuoto per creare parti resistenti ai processi di sterilizzazione e conformi alle linee guida del settore medico e/o farmaceutico.

Limiti della formatura sottovuoto

Come abbiamo visto, la formatura sottovuoto offre diversi vantaggi, ma presenta anche alcuni limiti. La formatura sottovuoto è raccomandabile solo per parti con pareti relativamente sottili e geometrie semplici. Le pareti delle parti finite potrebbero non avere uno spessore uniforme e le parti concave con dislivelli profondi sono difficili da produrre con la formatura sottovuoto.

Inoltre, per quanto la formatura sottovuoto sia spesso la scelta più economica per piccole e medie quantità di produzione, altri processi di fabbricazione con la plastica risultano più economici per grandi lotti di produzione.

Applicazioni della formatura sottovuoto

Nella società moderna è ormai quasi impossibile arrivare a fine giornata senza venire a contatto con almeno una parte creata mediante formatura sottovuoto. Questo processo di fabbricazione è usato per produrre i più diversi tipi di parti nei settori più disparati, tra cui:

Settore automobilistico e dei trasporti

La formatura sottovuoto è usata per creare diversi pezzi e parti di automobili, autobus, barche e aeroplani. Nelle automobili, ad esempio, i paraurti, i tappetini e addirittura i pianali dei camion vengono fabbricati usando la formatura sottovuoto.

La più grande macchina rotativa di formatura sottovuoto al mondo.

La formatura sottovuoto permette alle case automobilistiche di offrire ai loro consumatori diverse opzioni di colori e dettagli, e offre ai designer la libertà di testare nuovi prototipi durante il processo di sviluppo.

Industriale

In questo settore la formatura sottovuoto è usata per produrre gabbie industriali e contenitori sagomati per macchinari.

Scopri come i segnali in acrilico vengono prodotti con la formatura sottovuoto.

La formatura sottovuoto è un ottimo processo di fabbricazione per parti da usare all’esterno o che potrebbero venire a contatto con fonti di calore, perché i fabbricanti a livello industriale possono usare una vasta gamma di materiali ignifughi e resistenti ai raggi UV. Ad esempio, il cloruro di polivinile UL 94 V-0 (PVC), che è ignifugo, e l’acrilico (PMMA), in grado di filtrare i raggi UV, possono essere sottoposti a formatura sottovuoto.

Imballaggi ed espositori

Gli imballaggi di plastica che si adattano alla forma dei prodotti che contengono sono quasi tutti prodotti con formatura sottovuoto. Rasoi, spazzolini da denti, dispositivi elettronici, trucchi e prodotti per la pulizia sono spesso contenuti in imballaggi realizzati tramite formatura sottovuoto.

Questo vassoio da esposizione è stato creato usando la formatura sottovuoto. (fonte)

Anche gli espositori di marketing, dei punti vendita o quelli posizionati alla fine delle corsie dei supermercati sono spesso prodotti con la formatura sottovuoto.

Imballaggi per alimenti

La formatura sottovuoto è usata spesso per imballaggi per alimenti, perché è compatibile con le plastiche per uso alimentare e produce parti che possono essere igienizzate facilmente.

I contenitori di plastica per la frutta o per le uova e i vassoi di plastica dei cracker sono spesso creati tramite formatura sottovuoto.

Beni di consumo

L'elenco di beni di consumo creati usando la formatura sottovuoto è molto lungo. Giocattoli per bambini, accessori da viaggio, decorazioni per la casa: sono tutti prodotti che possono essere creati utilizzando la formatura sottovuoto.

Guarda il video per scoprire come viene prodotta una valigia rigida utilizzando la formatura sottovuoto.

Settore medico

Le parti e componenti per uso medico che devono avere proprietà antimicrobiche e resistere alla contaminazione vengono spesso prodotte mediante formatura sottovuoto.

Vassoi prodotti tramite formatura sottovuoto in grado di conservare e bloccare strumenti medici. (fonte)

Ciò include gli imballaggi medici, i blister per pillole, i componenti per letti ospedalieri e le parti esterne delle macchine per risonanze magnetiche e TAC.

Parti personalizzate ed effetti speciali

La formatura sottovuoto è usata in diversi settori per creare parti personalizzate e uniche come gli oggetti di scena per gli effetti speciali.

Guarda il video di Adam Savage che spiega come funziona la formatura sottovuoto e come creare un oggetto di scena personalizzato.

Tipi di macchinari per formatura sottovuoto

Le macchine per la formatura sottovuoto possono variare molto in termini di dimensioni, costi, complessità e caratteristiche, permettendo a chiunque, dai designer indipendenti, agli hobbisti, ai produttori commerciali, di trovare quella che si adatta meglio alle loro esigenze. Le macchine per la formatura sottovuoto vanno dai piccoli modelli da banco dal costo di poche centinaia di euro a macchine industriali che possono costare migliaia di euro.

Ecco alcuni esempi di macchine per la formatura sottovuoto attualmente disponibili.

Le macchine industriali per la formatura sottovuoto, come quelle di Formech, Ridat o Belovac, sono ideali per applicazioni commerciali e per la fabbricazione di parti grandi.

Le macchine per formatura sottovuoto da banco, come la Mayku FormBox, che utilizza un aspirapolvere standard per creare il vuoto, sono ottime per le piccole imprese e i professionisti che lavorano da casa.

Le macchine per formatura sottovuoto fai da te sono anch’esse in grado di produrre parti, e il processo di creazione può diventare un fantastico progetto educativo per bambini e ragazzi.

Quando si usano macchine per la formatura sottovuoto è necessario seguire sempre le istruzioni del produttore, indossare equipaggiamento di sicurezza e utilizzare la macchina solo in aree ben ventilate.

Materiali per la formatura sottovuoto

Esistono diverse termoplastiche compatibili con la produzione mediante formatura sottovuoto. Alcune delle plastiche più comunemente usate includono:

-

Acrilico (PMMA)

-

Acrilonitrile butadiene stirene (ABS)

-

Policarbonato (PC)

-

Polietilene (PE)

-

Polietilene tereftalato glicole (PETG)

-

Polipropilene (PP)

-

Polistirene (PS)

-

Cloruro di polivinile (PVC)

Creazione degli stampi per la termoformatura

I designer e i produttori hanno diverse opzioni per la produzione di attrezzature per la formatura sottovuoto. La flessibilità è uno dei maggiori vantaggi della formatura sottovuoto come metodo di fabbricazione, e ogni tipo di processo di creazione degli stampi presenta non solo particolari vantaggi, ma anche alcune limitazioni. Ecco alcuni dei metodi più conosciuti:

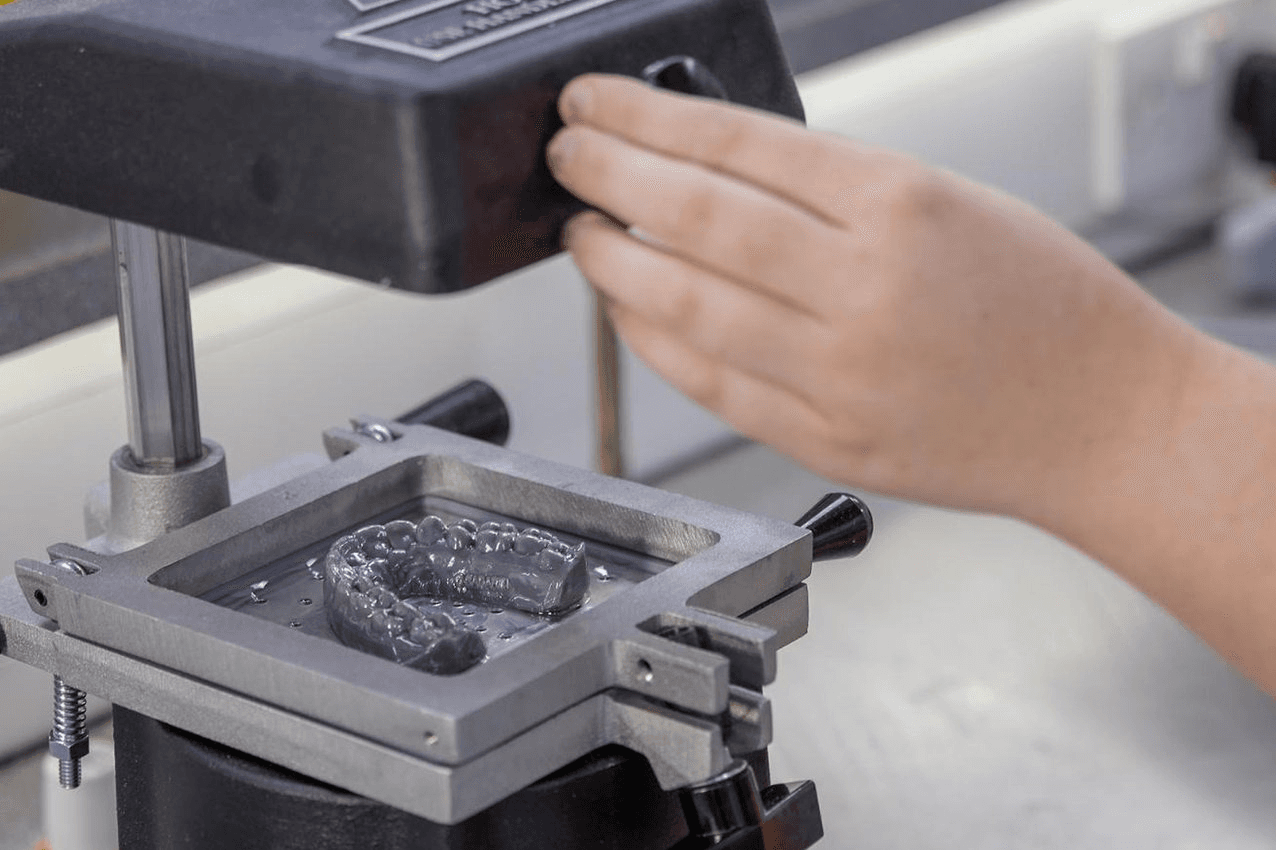

Stampi realizzati in 3D

Molte aziende ricorrono alla stampa 3D per creare stampi per la formatura sottovuoto e la termoformatura, perché offre tempi di produzione rapidi e prezzi ridotti, soprattutto per piccoli lotti, parti personalizzate e design di prototipi. Inoltre, la stampa 3D garantisce una libertà di progettazione senza paragoni per creare stampi dal design complesso.

Leggi la nostra guida di design per la creazione di stampi 3D con formatura sottovuoto per maggiori dettagli. In alternativa, scarica il nostro whitepaper per scoprire di più sulla termoformatura rapida su scala ridotta con stampi realizzati in 3D.

Termoformatura rapida su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per scoprire come creare stampi complessi in maniera rapida con la stampa 3D e alcuni suggerimenti e linee guida per preparare le parti degli stampi.

Modellazione di stampi per la formatura sottovuoto in argilla

Gli hobbisti, gli amanti del bricolage o i designer che vogliano creare un prototipo rapido possono utilizzare l’argilla per realizzare lo stampo da usare per la formatura sottovuoto. È da notare, però, che gli stampi creati con argilla da modellare di solito resistono solo per pochi usi. Il calore necessario per la formatura sottovuoto può far incrinare e rompere gli stampi molto rapidamente.

È inoltre importante lasciare che gli stampi in argilla si asciughino prima di utilizzarli per la formatura sottovuoto. Tutta l’acqua deve evaporare completamente o essere eliminata in fase di cottura, in modo che l’argilla non ostruisca la creazione di vuoto o danneggi le attrezzature.

Stampi per la formatura sottovuoto in legno

Gli stampi in legno sono notevolmente più resistenti di quelli di argilla e possono sopportare la produzione di diverse centinaia o migliaia di lotti prima di deteriorarsi. Il legno è usato sia da designer indipendenti sia per la produzione commerciale. L’uso di un legno più resistente, come ad esempio quello di quercia, può ulteriormente allungare la vita naturale di uno di questi stampi. Il legno è un’ottima scelta per la creazione di stampi più spessi e con pochi dettagli di piccole dimensioni.

La limitazione con questo tipo di stampo è che si espande e contrae leggermente durante il processo di formatura sottovuoto. A lungo andare questi stampi tenderanno a incrinarsi, scheggiarsi o deformarsi. Il legno rimane però un’ottima scelta per molti tipi di stampi, ed è facile creare il design con questo materiale usando solo pochi strumenti da carpentiere.

Stampi in alluminio colato

Gli stampi in alluminio hanno un costo superiore e richiedono tempi di produzione più lunghi (da due settimane a due mesi) rispetto ad altre opzioni. Per questa ragione gli stampi in alluminio colato o lavorato a macchina non vengo usati molto spesso per lotti limitati o prototipi, ma sono impiegati più di frequente per le produzioni su larga scala. Le macchine industriali di formatura sottovuoto spesso utilizzano attrezzature di alluminio, perché gli stampi in questo materiale hanno la vita utile più lunga tra tutte le opzioni di attrezzature disponibili per la formatura sottovuoto.

Stampi in schiuma strutturale

A parità di resistenza, gli stampi in schiuma strutturale possono rappresentare un’alternativa economica a quelli in alluminio colato. Le parti in schiuma strutturale sono più leggere rispetto a quelle in alluminio colato, il che rappresenta un vantaggio in certe linee di produzione.

Caso di studio: accelerare l’innovazione con la formatura sottovuoto e la stampa 3D.

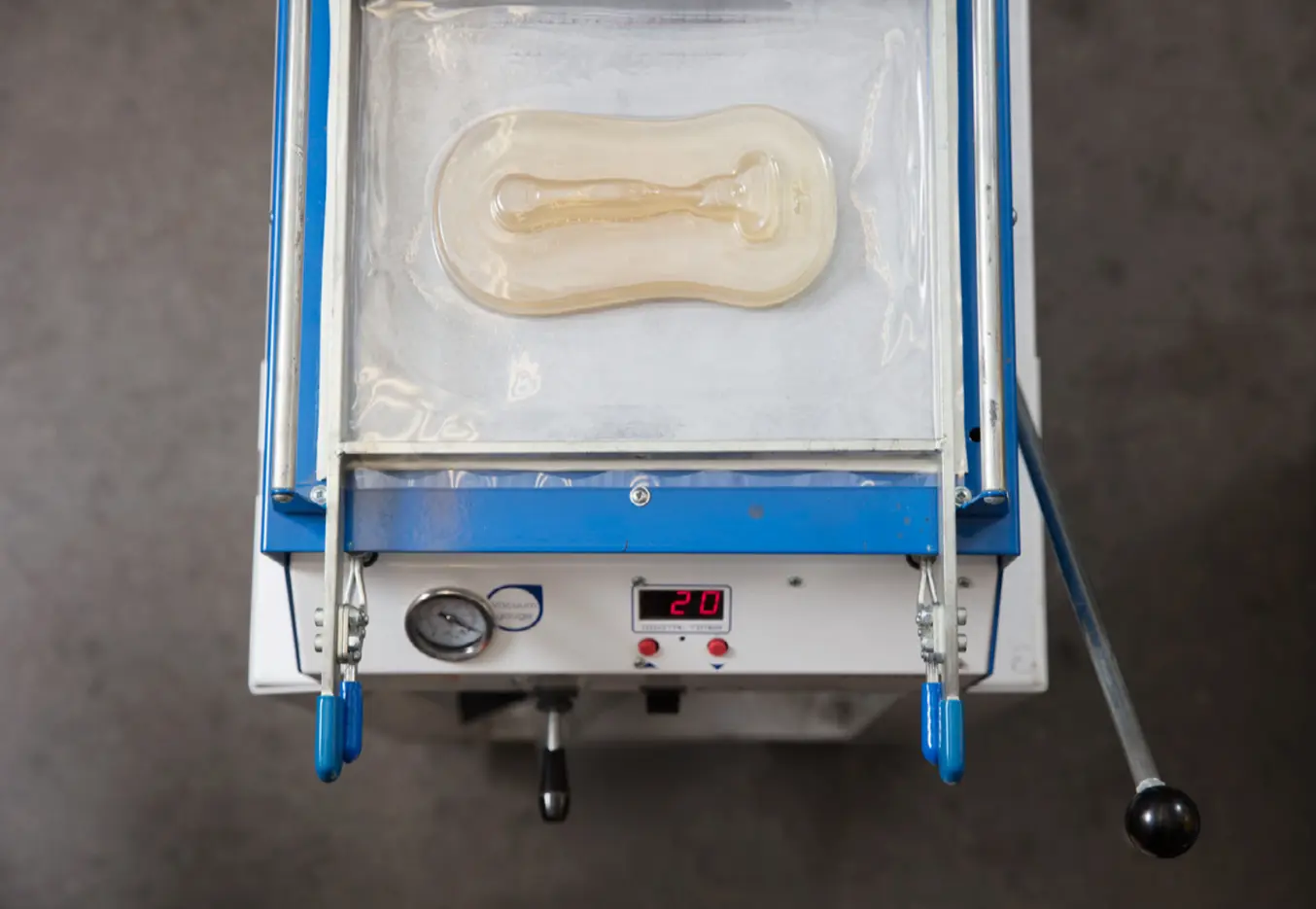

AshfordOrthodontics, il più grande laboratorio odontoiatrico specializzato nel Regno Unito, è anche all’avanguardia nella produzione di apparecchi dentali mediante la combinazione di stampa 3D e formatura sottovuoto. Usando entrambi i metodi di fabbricazione, hanno ridotto il tempo di produzione complessivo rispetto alla concorrenza, permettendo ai medici di offrire ai pazienti un’esperienza migliore.

Ashford Orthodontics è in grado di fornire ai medici apparecchi e altri dispositivi in sole 48 ore dalla ricezione delle scansioni digitali, il tutto grazie a un ciclo di produzione meticolosamente studiato e attivo 24 ore su 24. Quando il laboratorio riceve un nuovo ordine, gli operatori controllano le scansioni digitali, visualizzano i movimenti dei denti con un software CAD dentale e li inviano alla potente flotta di stampanti disponibili in laboratorio per farli stampare durante la notte. Il giorno dopo, le repliche stampate dei denti dei pazienti vengono usate come stampo per la creazione di retainer e allineatori dentali mediante formatura sottovuoto.

Uno dei tecnici di Ashford Orthodontics utilizza una macchina per la formatura sottovuoto per produrre un allineatore trasparente.

Richiedi un campione gratuito

Guarda e tocca con mano la precisione della stereolitografia Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Inizia a stampare in 3D stampi per la formatura sottovuoto

La combinazione di stampi realizzati in 3D e formaturasottovuoto consente di ottimizzare il processo di produzione, migliorandolo in termini di flessibilità, agilità, adattabilità e convenienza. Testa il design e i materiali scelti prima di passare alla produzione di massa e produci parti per uso finale personalizzate o in serie limitate grazie alla termoformatura e agli stampi 3D.

Scarica il nostro whitepaper per scoprire di più su linee guida di progettazione, workflow dettagliati, condizioni del processo di formatura e casi di studio reali con stampi per termoformatura realizzati in 3D.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.