La stampa 3D permette di realizzare prototipi e produrre parti per un’ampia gamma di applicazioni in modo rapido ed economico. Ma la scelta del giusto processo di stampa 3D è solo una faccia della medaglia. In sostanza, se si vogliono ottenere parti che abbiano l’aspetto desiderato o proprietà meccaniche e caratteristiche funzionali specifiche, il risultato dipenderà in gran parte dai materiali scelti.

Questa guida completa ai materiali di stampa 3D mostra quali sono i materiali più diffusi per la stampa 3D in plastica e in metallo, mette a confronto le loro proprietà e applicazioni e offre un quadro di riferimento per la scelta del materiale giusto per il tuo progetto.

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Materiali e processi per la stampa 3D in plastica

Ci sono decine di materiali in plastica disponibili per la stampa 3D, ciascuno con caratteristiche uniche che lo rendono la scelta migliore per casi d’uso specifici. Per semplificare il processo di ricerca del materiale più adatto a una determinata parte o prodotto, esaminiamo innanzitutto i principali tipi di plastica e i differenti processi di stampa 3D.

Tipi di materiali in plastica

Ci sono due categorie di plastica principali:

-

Le termoplastiche sono il tipo di plastica più utilizzato. La caratteristica principale che le distingue dalle plastiche termoindurenti è la loro capacità di essere sottoposte a numerosi cicli di fusione e solidificazione. Le termoplastiche si possono riscaldare e modellare nella forma desiderata. Il procedimento è reversibile, dal momento che non implica alcun legame chimico, perciò è possibile riciclarle o fonderle e in seguito riutilizzarle. Un comportamento analogo è osservabile, ad esempio, nel burro: una volta fuso, può essere riportato allo stato solido e poi fuso di nuovo. A ogni ciclo di fusione, le proprietà cambiano leggermente.

-

Le plastiche termoindurenti (dette anche semplicemente "termoindurenti") rimangono in uno stato solido permanente dopo la polimerizzazione. I polimeri dei materiali termoindurenti creano legami incrociati durante il processo di polimerizzazione, che viene indotto da calore, luce o radiazioni adeguate. Se riscaldate, le plastiche termoindurenti non si fondono, ma si decompongono e non si riformano una volta raffreddate. Non è possibile riciclare le plastiche termoindurenti o trasformarle nuovamente nei loro componenti originali. Un materiale termoindurente è come l’impasto di una torta, una volta cotto, non può più essere fuso e tornare all’impasto crudo.

Trova il materiale giusto per la tua applicazione

Ti serve una mano per capire quale materiale scegliere per le tue stampe 3D? Il nostro catalogo interattivo ti aiuta a scegliere il materiale più adatto in base alla tua applicazione e alle proprietà che ti interessano all'interno dal nostro catalogo di materiali per la stampa 3D in continua espansione.

Processi di stampa 3D in plastica

Attualmente, i tre processi più usati per la stampa 3D in plastica sono i seguenti:

-

Le stampanti 3D a modellazione a deposizione fusa (FDM) fondono ed estrudono filamenti termoplastici, che vengono poi depositati strato per strato nell'area di stampa dall’ugello della stampante.

-

Le stampanti 3D stereolitografiche (SLA) utilizzano un laser per polimerizzare resine liquide termoindurenti, trasformandole in plastica indurita: questo processo viene chiamato fotopolimerizzazione.

-

Le stampanti 3D a sinterizzazione laser selettiva (SLS) utilizzano un laser ad alta potenza per fondere piccole particelle di polvere termoplastica.

Come scegliere una tecnologia di stampa 3D

Non sai quale stampante 3D per le materie plastiche è più adatta alle tue esigenze? In questa guida video confrontiamo le tecnologie FDM, SLA e SLS in base alle valutazioni di acquisto più comuni.

Stampa 3D FDM

La modellazione a deposizione fusa (FDM), nota anche come fabbricazione a fusione di filamento (FFF), è la forma di stampa 3D più diffusa tra i consumatori, soprattutto grazie a un numero crescente di stampanti 3D per hobbisti.

Questa tecnica è adatta per modelli Proof-of-Concept semplici, nonché per la prototipazione veloce e a basso costo di parti semplici, come quelle che normalmente vengono realizzate tramite lavorazione meccanica.

La stampa FDM per consumatori offre una risoluzione e una precisione inferiori rispetto ad altri processi di stampa 3D in plastica e non è l'opzione più adatta per la stampa di design complessi o parti con dettagli elaborati. Si possono ottenere finiture di qualità superiore tramite processi di lucidatura meccanica e chimica. Le stampanti 3D FDM industriali utilizzano supporti solubili per ridurre al minimo queste problematiche e offrono un'ampia gamma di termoplastiche ingegneristiche o perfino di composti, ma hanno un costo decisamente elevato.

Poiché i filamenti fusi creano ogni singolo strato, a volte possono rimanere dei vuoti tra gli strati quando non aderiscono del tutto. Ciò genera parti anisotropiche, un aspetto che non va sottovalutato nella progettazione di elementi che dovranno sopportare carichi o resistere alla trazione.

I materiali di stampa 3D FDM sono disponibili in un’ampia gamma di colori. Esistono anche varie miscele di filamenti plastici sperimentali per creare parti con superfici simili al legno o al metallo.

Materiali usati per la stampa 3D FDM

I materiali per la stampa 3D FDM più comuni sono l’acrilonitrile-butadiene-stirene (ABS), l’acido polilattico (PLA) e le loro miscele. Le stampanti FDM più avanzate possono anche stampare usando altri materiali specialistici che assicurano proprietà quali maggiore rigidità o resistenza a calore, urti e sostanze chimiche.

| Materiale | Caratteristiche | Applicazioni |

|---|---|---|

| Acrilonitrile-butadiene-stirene (ABS) | Tenace e durevole Resistente al calore e agli urti Necessita di un piano riscaldato per stampare Necessita di ventilazione | Prototipi funzionali |

| Acido polilattico (PLA) | Il più semplice da stampare tra i materiali FDM Rigido e robusto ma fragile Meno resistente al calore e alle sostanze chimiche Biodegradabile Inodore | Modelli concettuali Prototipi estetici |

| Polietilene tereftalato glicole (PETG) | Compatibile con temperature di stampa inferiori per una produzione più veloce Resistente all’umidità e alle sostanze chimiche Elevata trasparenza Sicuro per gli alimenti | Applicazioni impermeabili Componenti con accoppiamento a scatto |

| Nylon | Robusto, durevole e leggero Tenace e parzialmente flessibile Resistente al calore e agli urti Molto difficile da stampare con la stampa FDM | Prototipi funzionali Parti resistenti all’usura |

| Poliuretano termoplastico (TPU) | Flessibile ed elastico Resistente agli urti Attutisce le vibrazioni in modo eccellente | Prototipi flessibili |

| Alcool polivinilico (PVA) | Materiale di supporto solubile Si scioglie in acqua | Materiale di supporto |

| Polistirene antiurto (HIPS) | Materiale di supporto solubile più comunemente usato con l'ABS Si scioglie nel limonene chimico | Materiale di supporto |

| Compositi (fibra di carbonio, kevlar, fibra di vetro) | Rigidi, robusti o estremamente tenaci Compatibilità limitata ad alcune costose stampanti 3D FDM di tipo industriale | Prototipi funzionali Dime, fissaggi e attrezzature |

Stampa 3D SLA

La stereolitografia, inventata negli anni '80, è stata la prima tecnologia di stampa 3D al mondo ed è ancora una delle tecnologie più diffuse a livello professionale.

Rispetto a tutte le altre tecnologie di stampa 3D in plastica, le parti stampate tramite stereolitografia presentano una migliore risoluzione e precisione, dettagli più definiti e finiture superficiali più lisce. La stampa 3D a resina è un'ottima opzione per i prototipi ricchi di dettagli e che richiedono tolleranze ridotte e superfici lisce, nonché per le parti funzionali, come stampi, modelli e parti per utilizzo finale. Le parti realizzate tramite stampa 3D SLA possono anche essere sottoposte a processi di post-elaborazione, tra cui lucidatura, verniciatura, rivestimento e molti altri, il che consente di produrre parti pronte all'utilizzo e con finiture di alta qualità.

Le parti realizzate tramite stampa 3D SLA sono isotropiche: dal momento che tra ciascuno strato si instaurano legami chimici, la loro resistenza è costante a prescindere dall’orientamento. Ciò genera parti con prestazioni meccaniche prevedibili, una caratteristica fondamentale per applicazioni come dime e fissaggi, parti per utilizzo finale e prototipi funzionali.

La SLA offre la più ampia gamma di materiali tra cui scegliere per la stampa 3D in plastica.

Guida alla stampa 3D stereolitografica (SLA)

Cerchi una stampante 3D in grado di produrre modelli 3D in alta risoluzione? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLA e perché è il processo più diffuso per creare modelli incredibilmente dettagliati.

Materiali usati per la stampa 3D SLA

La stampa 3D SLA è molto versatile dal momento che la formulazione delle resine offre numerose proprietà ottiche, meccaniche e termiche in grado di imitare quelle delle termoplastiche standard, ingegneristiche e industriali. Inoltre, la stampa 3D a resina offre la gamma di materiali biocompatibili più ampia in assoluto.

La disponibilità di materiali specifici varia molto in base all'azienda produttrice e alla stampante. Con oltre 40 materiali di stampa 3D SLA, il catalogo delle resine di Formlabs è il più completo sul mercato.

| Materiali Formlabs | Caratteristiche | Applicazioni |

|---|---|---|

| Resine standard per usi generici | Alta risoluzione Finitura superficiale liscia e opaca | Modelli concettuali Prototipi estetici |

| Clear Resin | L’unico materiale davvero trasparente per la stampa 3D in plastica Può essere levigata fino a ottenere una trasparenza ottica quasi totale | Parti che necessitano di trasparenza ottica Modelli millifluidici |

| Fast Model Resin | Uno dei materiali più rapidi per la stampa 3D Stampa 2-3 volte più velocemente rispetto alle resine standard e fino a 10 volte più velocemente della FDM | Prototipi iniziali Iterazioni rapide |

| Color Resin | Colori personalizzati Parti dai colori brillanti | Prototipazione rapida con abbinamento di colori, materiali e finiture (CMF) Dime e fissaggi con codice colore Parti per utilizzo finale con colori personalizzati |

| Resine della famiglia Tough | Materiali resistenti, robusti, funzionali e dinamici Possono resistere a compressione, allungamento, flessione e urti senza rompersi Materiali diversi con proprietà simili ad ABS, HDPE o PP | Alloggiamenti e involucri Dime e fissaggi Connettori Prototipi soggetti a usura |

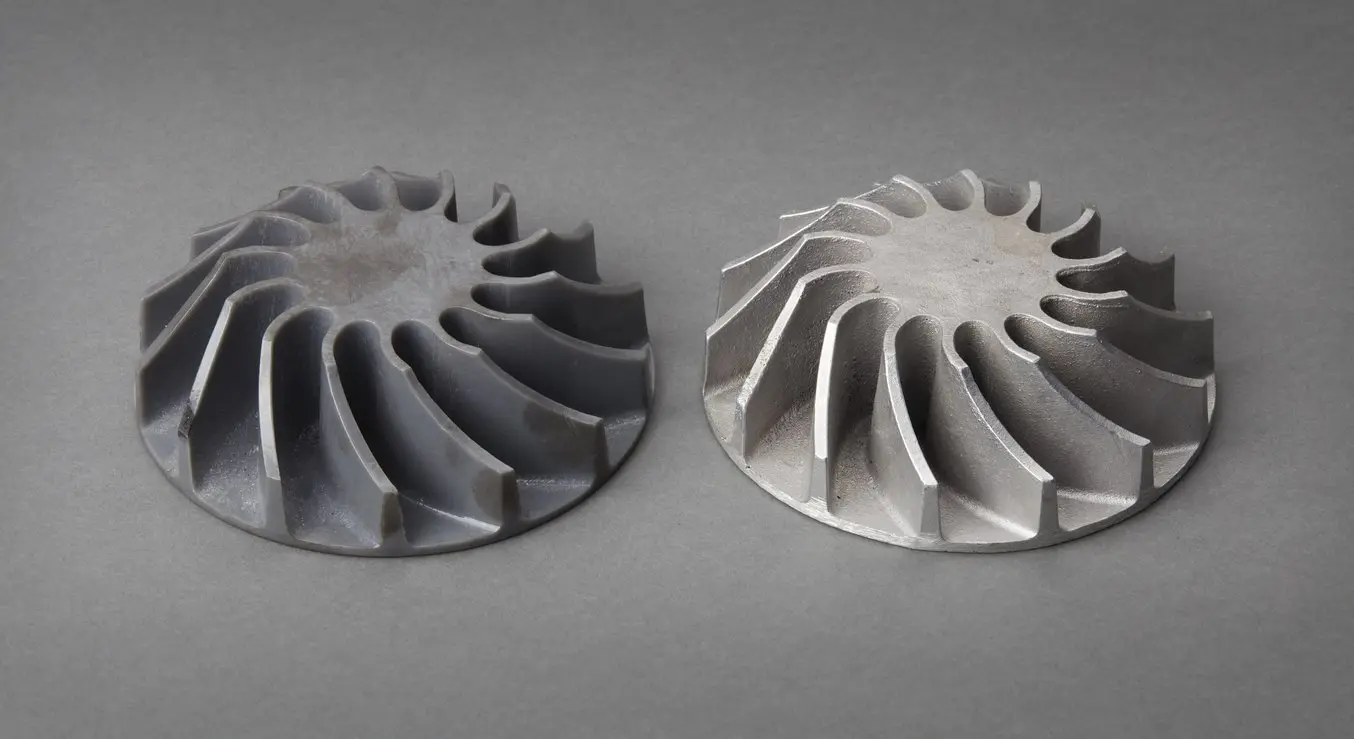

| Rigid Resin | Materiale ad alta densità, robusto e rigido che resiste alla flessione Resistente al calore e alle sostanze chimiche Stabilità dimensionale anche se sottoposto a carichi pesanti | Dime, fissaggi e attrezzature Turbine e pale di ventilatore Componenti per il passaggio di aria e fluidi Canaline per cavi elettrici e alloggiamenti automobilistici |

| Clear Cast Resin | Combustione pulita Dilatazione termica ridotta Elevata accuratezza | Produzione in-house di modelli per la fusione a cera persa industriale per parti per utilizzo finale in metallo |

| Resine poliuretaniche | Ottima resistenza nel tempo Stabilità termica, ai raggi UV e all'umidità Sterilizzabili, ritardanti di fiamma e resistenti a sostanze chimiche e abrasione | Componenti ad alte prestazioni per apparecchiature e per il settore automobilistico e aerospaziale Parti per utilizzo finale solide e resistenti Prototipi funzionali tenaci che durano più a lungo |

| High Temp Resin | Resistenza alle alte temperature Alta precisione | Flussi di aria calda, gas e fluidi Attacchi, alloggiamenti e fissaggi resistenti al calore Stampi e inserti |

| Resine della famiglia Flexible ed Elastic | Flessibilità simile a gomma, TPU o silicone Capacità di sopportare piegatura, flessione e compressione Resistenza a cicli ripetuti senza lacerarsi | Prototipi di beni di consumo Componenti per robotica Dispositivi medici e modelli anatomici Materiale scenico e modelli per effetti speciali |

| Silicone 40A Resin | Il primo materiale accessibile per la stampa 3D in silicone al 100% Proprietà meccaniche superiori del silicone da colata | Prototipi funzionali, unità di convalida e piccoli lotti di parti in silicone Dispositivi medici personalizzati Fissaggi flessibili, strumenti di mascheratura e stampi morbidi per la colata di uretano o resina |

| Resine dentali e per il settore medico | Un’ampia gamma di resine biocompatibili per la produzione di apparecchiature dentali e mediche | Apparecchiature dentali e mediche, incluse dime chirurgiche, protesi e protesi dentali |

| Resine per gioielleria | Materiali per fusione a cera persa e stampi in gomma vulcanizzata Facili da colare, con dettagli complessi e buon mantenimento delle forme | Pezzi di prova Master per stampi riutilizzabili Gioielli personalizzati |

| ESD Resin | Materiale elettrostaticamente sicuro per migliorare i workflow di produzione di componenti elettronici | Attrezzature e fissaggi per la produzione di componenti elettronici Prototipi e componenti per utilizzo finale antistatici Vassoi personalizzati per l'uso e la conservazione di componenti |

| Flame Retardant Resin | Ritardante di fiamma, rigida e resistente a calore e scorrimento, adatta agli ambienti chiusi e industriali con alte temperature o fonti di ignizione | Parti interne di aeroplani, automobili e vagoni ferroviari Dime, parti di ricambio e fissaggi personalizzati per ambienti industriali Componenti protettivi e interni per elettronica di consumo o dispositivi medici |

| Alumina 4N Resin | Ceramica tecnica in allumina pura al 99,99% Eccezionali proprietà termiche, meccaniche e conduttive | Isolanti termici ed elettrici Strumenti per uso intensivo Componenti resistenti alle sostanze chimiche e all'usura |

Richiedi un campione gratuito realizzato tramite stampa 3D SLA

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito realizzato con la stampa 3D SLA.

Stampa 3D SLS

I team di ingegneria e produzione di diversi settori si affidano alla stampa 3D a sinterizzazione laser selettiva (SLS) perché permette di realizzare parti robuste e funzionali. Il costo per unità ridotto, l'elevata produttività e i materiali testati la rendono ideale per una serie di applicazioni, dalla prototipazione rapida fino ai supporti di produzione, passando per la produzione ponte, in volumi ridotti o personalizzata.

Poiché la polvere non fusa sostiene le parti durante il processo di stampa, non sono necessarie ulteriori strutture di supporto. Ciò rende la SLS ideale per geometrie complesse che includono dettagli interni, sottosquadri, pareti sottili e dettagli in negativo.

Proprio come le stampe 3D SLA, anche quelle SLS sono generalmente isotropiche. La presenza di particelle di polvere rende la finitura superficiale delle parti SLS leggermente ruvida, mentre le linee degli strati sono quasi del tutto invisibili. Inoltre, le stampe 3D SLS possono facilmente essere sottoposte a post-elaborazione per migliorarne ulteriormente le proprietà meccaniche e l'aspetto.

I materiali di stampa 3D SLS sono ideali per un'ampia gamma di applicazioni funzionali, dai prodotti ingegneristici per il largo consumo fino alla produzione e al settore sanitario.

Introduzione alla stampa 3D tramite sinterizzazione laser selettiva (SLS)

Stai cercando una stampante 3D per creare parti robuste e funzionali? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLS e perché è un processo molto diffuso per la prototipazione funzionale e la produzione per utilizzo finale.

Materiali usati per la stampa 3D SLS

La selezione di materiali per la stampa SLS è limitata rispetto alla FDM e alla SLA, ma i materiali disponibili vantano eccellenti proprietà meccaniche, con una resistenza simile a quella delle parti create tramite stampaggio a iniezione. Il materiale più utilizzato per la sinterizzazione laser selettiva è il nylon, una termoplastica ingegneristica molto diffusa con proprietà meccaniche eccellenti. Il nylon è leggero, resistente e flessibile, nonché stabile se sottoposto a urti, sostanze chimiche, calore, raggi UV, acqua e sporcizia. Altri materiali di stampa 3D SLS diffusi sono il polipropilene (PP) e il poliuretano termoplastico (TPU) flessibile.

| Materiale | Descrizione | Applicazioni |

|---|---|---|

| Nylon 12 Powder | Robusto, rigido, resistente e durevole In grado di resistere agli urti e di sopportare l’uso prolungato Resistente a raggi UV, luce, calore, umidità, solventi, alte temperature e acqua | Prototipi funzionali Parti per utilizzo finale Dispositivi medici |

| Nylon 11 Powder | Proprietà simili al nylon 12, ma con minore rigidità e maggiori elasticità, allungamento a rottura e resistenza agli urti | Prototipi funzionali Parti per utilizzo finale Dispositivi medici |

| Compositi di nylon | Materiali in nylon rinforzati con vetro, alluminio o fibra di carbonio per aggiungere resistenza e rigidità | Prototipi funzionali Parti strutturali per utilizzo finale |

| TPU | Flessibile, elastico e gommoso Resiliente alle forze deformanti Alta stabilità ai raggi UV Ottima capacità di assorbire gli urti | Prototipi funzionali Parti per utilizzo finale flessibili simili alla gomma Dispositivi medici |

Richiedi un campione gratuito realizzato tramite stampa 3D SLS

Guarda e tocca con mano la qualità della stampa SLS di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Materiali e processi di stampa 3D in plastica a confronto

I diversi materiali e processi di stampa 3D in plastica hanno ciascuno i propri vantaggi e svantaggi che ne definiscono l’idoneità a differenti applicazioni. La seguente tabella riassume alcune delle caratteristiche e delle considerazioni principali.

| FDM | SLA | SLS | |

|---|---|---|---|

| Vantaggi | Apparecchi e materiali per consumatori disponibili a basso costo | Ottimo rapporto qualità-prezzo Alta precisione Finitura superficiale liscia Gamma di materiali funzionali | Parti funzionali resistenti Libertà di design Strutture di supporto non necessarie |

| Svantaggi | Scarsa precisione Pochi dettagli Capacità di progettazione limitata Apparecchi industriali a costi elevati se sono necessarie precisione e materiali ad alte prestazioni | Sensibilità all'esposizione prolungata alla luce UV | Hardware più costoso Scelta limitata dei materiali |

| Applicazioni | Prototipazione rapida a costo ridotto Modelli Proof-of-Concept semplici Alcune parti per utilizzo finale con apparecchi e materiali industriali di alto livello | Produzione di prototipi funzionali Modelli, stampi e attrezzature Applicazioni odontoiatriche Prototipazione e fusione a cera persa per gioielleria Modelli e materiale scenico | Produzione di prototipi funzionali Produzione personalizzata, ponte o in piccoli volumi |

| Materiali | Termoplastiche standard, ad esempio ABS, PLA e le loro miscele su apparecchi destinati ai consumatori. Compositi ad alte prestazioni su apparecchi industriali di alto livello | Varietà di resine (plastiche termoindurenti). Standard, ingegneristiche (simil-ABS, simil-polipropilene, flessibili, resistenti al calore), colabili, dentali e mediche (biocompatibili). Puro silicone e ceramica. | Termoplastiche ingegneristiche. Nylon 11, nylon 12, compositi di nylon rinforzati con vetro e carbonio, PP, TPU (elastomero). |

Formlabs è un sistema aperto

Sfrutta al massimo il potenziale della tua stampante 3D grazie alla Developer Platform di Formlabs. Con le stampanti 3D di Formlabs è possibile stampare con qualsiasi resina fotopolimerica da 405 nm o polvere da 1064 nm, personalizzare le impostazioni di stampa o creare integrazioni software.

Stampa 3D in metallo

Sono disponibili molteplici processi di stampa 3D non solo per la plastica, ma anche per il metallo.

-

Modellazione a deposizione fusa (FDM) per metalli

Le stampanti FDM per metalli funzionano in modo simile alle stampanti FDM tradizionali, ma usano aste metalliche estruse tenute insieme da leganti polimerici. Le parti allo stato grezzo vengono sinterizzate in un forno di cottura per rimuovere i leganti.

-

Fusione laser selettiva (SLM) e sinterizzazione laser diretta dei metalli (DMLS)

Le stampanti 3D SLM e DMLS per metalli funzionano in modo simile alle stampanti SLS ma, invece di fondere le polveri di polimeri, usano un laser per fondere insieme particelle di polvere di metallo strato dopo strato. Si tratta di apparecchi in grado di creare prodotti in metallo robusti, precisi e complessi, il che rende questo processo ideale per applicazioni aerospaziali, automobilistiche e mediche.

Materiali usati per la stampa 3D in metallo

-

Il titanio è leggero e possiede eccellenti proprietà meccaniche. È durevole, robusto e altamente resistente a calore, ossidazione e acidi.

-

L’acciaio inossidabile è estremamente robusto, duttile e resistente alla corrosione.

-

L’alluminio è leggero, durevole, robusto e possiede buone proprietà termiche.

-

L’acciaio per strumenti è un materiale resistente e antigraffio, adatto alla stampa di strumenti per utilizzo finale e altre parti ad alta resistenza.

- Le leghe di nichel possiedono un’alta resistenza a trazione, scorrimento e rottura e sono resistenti al calore e alla corrosione.

Alternative alla stampa 3D in metallo

Rispetto alla stampa 3D in plastica, quella in metallo è di gran lunga più costosa e complessa, il che la rende inaccessibile per molte aziende.

In alternativa, la stampa 3D SLA è adatta a workflow di fusione di parti in metallo a costi ridotti, con una maggiore libertà di design e tempi di realizzazione inferiori rispetto ai metodi tradizionali.

Un’altra opzione è la galvanizzazione di parti SLA, che consiste nel rivestire un materiale plastico con uno strato di metallo mediante elettrolisi. In questo modo si combinano alcune delle migliori qualità del metallo, come robustezza, conduttività elettrica e resistenza alla corrosione e all'abrasione, con le proprietà specifiche del materiale primario (solitamente la plastica).

La stampa 3D in plastica è indicata per creare modelli che possono essere colati per produrre parti in metallo.

Quadro di riferimento per la scelta del giusto materiale per la stampa 3D in plastica

Come scegliere la soluzione migliore tra tutti i materiali e le opzioni di stampa 3D disponibili?

Seguendo il nostro quadro di riferimento in tre passaggi, potrai scegliere il materiale di stampa 3D e la stampante 3D per le materie plastiche più adatti alla tua applicazione.

Passaggio 1: definisci i requisiti di prestazione

Le plastiche usate per la stampa 3D hanno caratteristiche chimiche, ottiche, meccaniche e termiche diverse che determinano quali saranno le prestazioni delle parti stampate in 3D. Più il loro utilizzo sarà concreto, più stretti saranno i requisiti di prestazione.

| Requisito | Descrizione | Consiglio |

|---|---|---|

| Prestazioni basse | Per la produzione di prototipi di forma e aderenza, modelli concettuali e ricerca e sviluppo, è sufficiente che le parti stampate rispettino i requisiti minimi per le prestazioni tecniche. Esempio: un prototipo della forma di un mestolo per test ergonomici. Non sono richiesti requisiti di prestazione funzionale oltre alla finitura superficiale. | FDM: PLA SLA: resine standard per usi generici, Clear Resin (parti trasparenti), Fast Model Resin (stampa rapida), Color Resin (colori personalizzati) |

| Prestazioni intermedie | Per usi legati alla convalida o alla pre-produzione, durante i test funzionali le parti stampate devono dimostrare un comportamento il più fedele possibile a quello delle parti di produzione finali, ma non devono sottostare a rigidi requisiti sulla vita utile. Esempio: un alloggiamento per proteggere componenti elettronici da urti improvvisi. I requisiti di prestazione includono la capacità di assorbire gli urti, di chiudersi a scatto e di mantenere la forma. | FDM: ABS SLA: resine ingegneristiche SLS: Nylon 11, Nylon 12, TPU |

| Prestazioni elevate | Per le parti per utilizzo finale, la stampa 3D deve essere in grado di produrre parti finali capaci di resistere a una notevole usura per un arco di tempo specifico, che sia un giorno, una settimana o diversi anni. Esempio: suole per scarpe. I requisiti di prestazione includono rigidi test sulla vita utile con carichi e scarichi ciclici, tenuta del colore lungo un arco temporale di anni, oltre ad altri requisiti come la resistenza alla lacerazione. | FDM: materiali compositi SLA: resine ingegneristiche, mediche, dentali o per gioielleria SLS: nylon 12, nylon 11, compositi di nylon, PP, TPU |

Passaggio 2: converti i requisiti di prestazione in requisiti dei materiali

Una volta identificati i requisiti di prestazione per i tuoi prodotti, il passaggio successivo consiste nel convertirli in requisiti dei materiali, vale a dire, le proprietà del materiale che saranno in grado di soddisfare quei requisiti di prestazione. Questi dati si trovano generalmente nella scheda tecnica del materiale.

| Requisito | Descrizione | Consiglio |

|---|---|---|

| Carico di rottura | Resistenza di un materiale alla rottura quando sottoposto a tensione. Un carico di rottura elevato è importante per le parti strutturali, portanti, meccaniche o statiche. | FDM: PLA SLA: resine standard per usi generici, resine della famiglia Rigid, Alumina 4N Resin SLS: Nylon 12, compositi di nylon |

| Modulo di flessione | Resistenza di un materiale alla flessione quando sottoposto a un carico. Buon indicatore della rigidità (modulo alto) o della flessibilità (modulo basso) di un materiale. | FDM: PLA (alto), ABS (medio) SLA: resine della famiglia Rigid (alto), resine della famiglia Tough e Durable (medio), resine della famiglia Flexible ed Elastic (basso) SLS: compositi di nylon (alto), Nylon 12 (medio) |

| Allungamento | Resistenza di un materiale alla rottura quando sottoposto a estensione. Aiuta a confrontare materiali flessibili in base alla loro elasticità. Inoltre, indica se il materiale si deformerà prima di rompersi o se la rottura sarà improvvisa. | FDM: ABS (medio), TPU (alto) SLA: resine della famiglia Tough (medio), resine della famiglia Flexible ed Elastic (alto), Silicone 40A Resin (alto) SLS: Nylon 12 (medio), Nylon 11 (medio), TPU (alto) |

| Resistenza agli urti | Abilità di un materiale di assorbire l'impatto e l'energia cinetica senza rompersi. Indica la tenacità e la resistenza, aiuta a capire con quanta facilità un materiale si romperà dopo una caduta a terra o in seguito all'urto con un altro oggetto. | FDM: ABS, nylon SLA: Tough 2000 Resin, Tough 1500 Resin, Tough 1000 Resin, Grey Pro Resin SLS: Nylon 12, Nylon 11, compositi di nylon |

| Temperatura di distorsione termica | Temperatura alla quale un campione si deforma quando sottoposto a un carico specifico. Indica se un materiale è adatto alle applicazioni ad alte temperature. | SLA: High Temp Resin, resine della famiglia Rigid, Alumina 4N Resin, Tough 2000 Resin SLS: Nylon 12, Nylon 11, compositi di nylon |

| Durezza (durometro) | Resistenza di un materiale alla deformazione superficiale. Aiuta a identificare la giusta "morbidezza" per le plastiche morbide, come gomma ed elastomeri, in determinate applicazioni. | FDM: TPU SLA: Flexible Resin, Elastic Resin, Silicone 40A Resin SLS: TPU |

| Resistenza alla lacerazione | Resistenza di un materiale all'ampliamento dei tagli quando sottoposto a tensione. È importante per valutare la robustezza e la resistenza alle lacerazioni delle plastiche morbide e dei materiali flessibili, come la gomma. | FDM: TPU SLA: Flexible Resin, Elastic Resin, Silicone 40A Resin SLS: TPU |

| Scorrimento | Lo scorrimento è la tendenza di un materiale a deformarsi permanentemente sotto l’effetto di una sollecitazione costante: trazione, compressione, taglio o flessione. Uno scorrimento ridotto è indice di buona durata per le plastiche dure ed è fondamentale per le parti strutturali. | FDM: ABS SLA: resine della famiglia Rigid, Alumina 4N Resin SLS: Nylon 12, compositi di nylon |

| Deformazione permanente a compressione | Deformazione permanente dopo che il materiale è stato sottoposto a compressione. È rilevante per le plastiche morbide e le applicazioni elastiche; rivela se un materiale tornerà alla sua forma originale una volta rimosso il carico a cui era sottoposto. | FDM: TPU SLA: Flexible Resin, Elastic Resin, Silicone 40A Resin SLS: TPU |

Per ulteriori dettagli sulle proprietà dei materiali, leggi la nostra guida alle proprietà meccaniche e termiche più comuni.

Passaggio 3: scegli un materiale

Una volta convertiti i requisiti di prestazione in requisiti dei materiali, probabilmente ti ritroverai con un singolo materiale o dovrai scegliere tra un gruppo ridotto di materiali potenzialmente adatti alla tua applicazione.

Se più di un materiale soddisfa i tuoi requisiti di base, ti suggeriamo di prendere in considerazione un ventaglio più ampio di caratteristiche desiderate e di bilanciare i pro e i contro di materiali e processi prima di fare una scelta definitiva.

Trova i materiali per la stampa 3D più adatti al tuo progetto

Prova la nostra guida interattiva per la scelta dei materiali e scopri quali si adattano meglio alla tua applicazione e alle proprietà che più ti interessano all'interno dal catalogo di Formlabs in continua espansione.

Non sai quale materiale di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.